Изобретение относится к способу и устройству для получения жидкой стали на основе скрапа в шахтной печи, используемой в качестве плавильной емкости, которая установлена перед емкостью для перегрева, причем загружаемые материалы подвергаются предварительному нагреву в верхней части плавильной емкости, затем в нижней части расплавляются с помощью ископаемых энергоносителей, и расплав отводится в емкость для перегрева, в которой устанавливается необходимый химический состав стали и температура перегрева.

Такой способ известен из документа WO 03/068995 A1/DE 10205660. При этом скрап, губчатое железо или тому подобное, применяемые в качестве загружаемых материалов, подвергаются предварительному нагреву в верхней части плавильной емкости, а затем в нижней части плавильной емкости расплавляются при подводе ископаемых теплоносителей. Расплав непрерывно отводится в емкость для обработки, в которой устанавливается желательный состав стали, причем в плавильную емкость вводятся снаружи газы для дожигания технологических газов. Возможные усовершенствования заключаются также в том, что для технологических газов формируются различные плоскости для дожигания и предусмотрена вставленная в колонну материала внутренняя шахта.

Такой способ расплавления стали служит для подготовки плавок для, например, непрерывной разливки стали в слябы различной толщины вплоть до тонких прутков толщиной 40-150 мм. После выпуска расплава из электродуговой печи, используемой в качестве емкости для перегрева, из-за незначительного количества остающегося в емкости остаточного расплава необходима значительно небольшая подача энергии или отключение подачи энергии, чтобы избежать слишком сильного перегрева остаточного расплава и чрезмерного износа днища печи. Этим вызвана неравномерность использования электрической энергии в процессе. Недостатком является также то, что электродуговая печь и печь-ковш пространственно значительно удалены друг от друга, так что при транспортировке возникают соответственно высокие потери энергии. Для электродуговой печи и для печи-ковша следует устанавливать сепаратную подачу энергии.

В основе изобретения лежит задача значительно снизить указанные потери электрической энергии в электродуговой печи из-за чрезмерного перегрева в электродуговой печи и из-за потерь при подаче энергии в печь-ковш, связанных с системой подачи энергии для электропечи. Поставленная задача решается благодаря тому,

(а) что подаваемая к самостоятельной плавильной емкости мощность (L) при плавке и поверхность (A) поперечного сечения удовлетворяют условию:

L[МВт]

---------- >2,3 МВт/м2,

A[м2]

(b) что отношение подводимой к электродуговой печи электрической мощности Lэл. к мощности от ископаемых энергоносителей в плавильной емкости подчиняется следующему условию:

L эл.

----- ≥0,18

L ископ.

(с) и что отношение λ окислителей в электродуговой печи к ископаемым энергоносителям в плавильной емкости устанавливается между 0,6 и 1,2.

Благодаря этому уже в следующей далее емкости для перегрева и в последующих этапах способа потребляется меньше энергии. Способ получения стали, вплоть до разливки стали на установке непрерывной разливки, вследствие этого является более экономичным, чем прежде, и образует замкнутую технологическую цепь от плавильной емкости до печи-ковша перед разливкой расплава в устройстве непрерывной разливки.

Один вариант выполнения заключается в том, что емкость для перегрева снабжена измерительными взвешивающими ячейками, и подаваемый поток расплава из плавильной емкости определяется с учетом других массопотоков (расход массы в единицу времени) на основе вычисления разности измеренных значений и используется для управления подачей электрической энергии. Благодаря этому процесс расплавления в плавильной емкости регулируется или управляется в соответствии с текущей ситуацией в емкости для перегрева.

Далее предусмотрено, что данные в виде электрических сигналов, сформированных в измерительных взвешивающих ячейках, через соединительный провод регистрирующего устройства измерения массопотока вместе с данными измерений дозировочного устройства поступают к вычислительному устройству, и вычислительное устройство через ступенчатый силовой переключатель управляет подаваемой от трансформатора через электроды электрической мощностью.

Устройство для получения расплава стали из скрапа в шахтной печи в качестве плавильной емкости, которая установлена перед емкостью для перегрева, с расположенным в нижней части плавильной емкости сжигательным устройством для ископаемых энергоносителей, а также со связанной с нижней частью плавильной емкости посредством выпускного отверстия емкостью для перегрева решает поставленную задачу благодаря тому, что

(а) подводимая к самостоятельной плавильной емкости мощность (L) при плавке и поверхность (A) поперечного сечения удовлетворяют следующему условию:

L[МВт]

---------- >2,3 МВт/м2

A[м2]

(b) отношение подаваемой в емкость для перегрева электрической мощности Lэл. к мощности от ископаемых энергоносителей в плавильной емкости подчиняется условию:

L эл.

----- ≥0,18

L ископ.

(с) и что отношение λ окислителей в емкости для перегрева к ископаемым энергоносителям в плавильной емкости установлено между 0,6 и 1,2.

Благодаря этому распределение энергии между отдельными этапами способа становится значительно более равномерным.

Распределение энергии согласно другим вариантам становится еще более равномерным благодаря тому, что емкость для перегрева снабжена измерительными взвешивающими ячейками, и подаваемый поток расплава из плавильной емкости с учетом других массопотоков вычисляют благодаря определению разности замеренных значений и используют для управления нагревательным устройством в плавильной емкости.

Соединение участков регулирования между емкостью для расплавления и емкостью для перегрева можно реализовать так, что данные в виде электрических сигналов, поступающих от измерительных взвешивающих ячеек через соединительный провод от регистрирующего устройства измерения массопотока, вместе с данными измерений бункерного и дозировочного устройства поступают к вычислительному устройству, при этом вычислительное устройство посредством регулирующего участка подачи природного газа и окислительной среды управляет мощностью используемого в плавильной емкости при плавке сжигающего устройства и благодаря этому управляет массопотоком стали, вытекающей из плавильной емкости в емкость для перегрева.

В альтернативном варианте выполнения самостоятельного устройства для получения жидкой стали с самостоятельной плавильной емкостью для металлических загружаемых материалов и ископаемых энергоносителей, емкостью для перегрева или электродуговой печью, в которой предусмотрено получение жидкой стали и/или ее обработка, емкостью для транспортировки, в виде ковша, и печью-ковшом предусмотрено альтернативное решение задачи посредством того, что электродуговая печь в нижней части разделена на две области с помощью промежуточной стенки, причем в направлении протекания жидкой стали оборудованы зона перегрева и отделяемая или присоединяемая с помощью шиберного затвора зона анализа. Емкость может принимать большое весовое количество выпускаемого расплава. В первой области в направлении протекания стали может иметь место перегрев, а во второй области - металлургическая обработка, которая в ином случае осуществляется в печи-ковше.

Емкость печной установки может быть такой, что обе области принимают примерно двойное количество нормального веса выпуска сравнимой электродуговой печи.

В отношении этой конструкции может быть предусмотрено, что обе области емкости для перегрева будут снабжены собственной системой электродов.

Процесс согласно дальнейшим признакам может происходить таким образом, что уровень наполнения второй в направлении протекания области, в которой имеет место металлургическая обработка, как и в печи-ковше, при полном весе выпуска находился на одинаковой высоте или ниже, чем уровень наполнения в первой области при более низком уровне расплава в этой первой области.

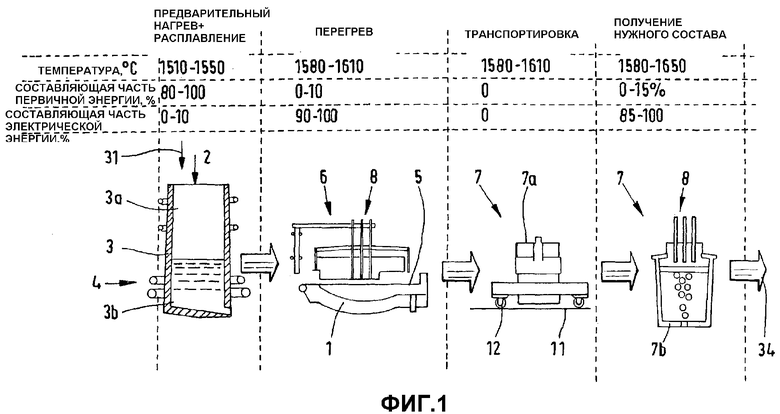

На чертежах представлены примеры выполнения изобретения, которые далее поясняются более подробно. Показано:

фиг.1 - схематичное представление протекания способа в плавильной емкости, емкости для перегрева, транспортировочном ковше и в печи-ковше,

фиг.2 - разрез по вертикали электродуговой печи на взвешивающей ячейке со схемой процесса измерения,

фиг.3А - разрез по вертикали выполненной с двумя областями электродуговой печи и

фиг.3B - вид сверху, относящийся к фиг.3А.

Способ (фиг.1) осуществляется на основе скрапа с преимущественным использованием ископаемых энергоносителей.

На первом этапе способа осуществляется предварительный нагрев и расплавление металлических загружаемых материалов 2 в плавильной емкости 3 при составляющей части первичной энергии, получаемой от ископаемых энергоносителей 4, на уровне 90-100%, и составляющей части электрической энергии 10-0%.

На втором этапе способа проводится перегрев расплава 5 в емкости 6 для перегрева (электродуговая печь) до 1580-1610°С с получением жидкой стали 1.

На третьем этапе способа перегретый таким образом расплав 5 в ковше 7а на тележке 12 по рельсовому пути направляется к установке печь-ковш 7b.

На четвертом этапе при дальнейшем перегреве до 1580-1650°С осуществляется получение нужного химического состава жидкой стали 1, которая затем направляется в устройство 34 для непрерывной разливки.

При таком способе получения жидкой стали 1, при котором металлические загружаемые материалы (скрап, губчатое железо и так далее) расплавляются в самостоятельной плавильной емкости 3 с помощью ископаемых энергоносителей 4 (нефть, газ, уголь и так далее), и расплав 5 подвергается обработке в емкости 6 для перегрева, выпускается и транспортируется в другой емкости 7 для обработки, и перед разливкой на устройстве 34 для непрерывной разливки проводится коррекция по химическому составу, обеспечивается экологичный и экономичный процесс.

Способ при этом проводится в соответствии с найденными правилами, согласно которым

(a) предусмотренная для самостоятельной плавильной емкости мощность L при плавке и поверхность A поперечного сечения удовлетворяют условию:

L[МВт]

----------- >2,3 МВт/м2

A[м2]

(b) отношение подаваемой в емкость 6 для перегрева электрической мощности Lэл. к мощности 4 ископаемых энергоносителей в плавильной емкости 3 удовлетворяет условию:

L эл.

----- ≥0,18

L ископ.

с) отношение λ количества окислительных материалов в емкости 6 для перегрева к количеству ископаемым энергоносителей 4 в плавильной емкости 3 устанавливается между 0,6 и 1,2.

Направление взгляда на фиг.2 выбрано перпендикулярно днищу 6а печи, так что плавильная емкость 3 кажется расположенной позади крышки печи. Днище 6а печи емкости 6 для перегрева опирается на взвешивающую ячейку 20 с помощью устройства 25 наклона. Кроме того, представлено измерительное устройство в основных элементах с конструктивными группами для измерения массопотока 31, измерительный провод 26 для регистрации массопотока, вычислительное устройство для регистрации массопотока стали, силовой выключатель 22 ступенчатой нагрузки, бункерное и дозировочное устройство для добавок 23, регулирующий участок 30 для окислителя и природного газа, устройство 25 для наклона емкости 6 для перегрева при выпуске, измерительный провод 27 системы дозирования и провод для сигнала 28 обратной связи.

На фиг.3А и 3В показана другая альтернатива выполнения емкости 6 для перегрева или электродуговой печи. Для этого емкость 6 для перегрева на днище 6а печи с помощью промежуточной стенки 13 разделена на две области, первую (правую) область 14 и вторую (левую) область 15, причем в направлении 16 протекания расплава 1 стали предусмотрен шиберный затвор 18, посредством которого зона 17 перегрева и обе области 14, 15 разделяются или соединяются друг с другом. Левая, вторая область 15 образует зону 19 получения нужного химического состава, которая соответствует ковшу 7а в установке печь-ковш 7b. В обеих областях 14 и 15 емкости 6 для перегрева предусмотрены независимые системы 10 электродов с электродами 10а, которые альтернативно также могут подниматься и опускаться и наклоняться.

Как показано на фиг.3А, уровень 9 наполнения в направлении 16 протекания второй (левой) области 15, в которой, как и в установке печь-ковш 7b, осуществляется металлургическая обработка, при полном весе выпуска расположен на одной высоте или ниже, чем уровень 9 наполнения в первой области 14, в том числе при минимальном уровне расплава (5) в этой первой области (14). Для этого первая область 14 в дальнейшем для расплавления соответствующей загрузки может использоваться параллельно с подачей расплава 5 через желоб 33 (подачу) из плавильной емкости - фиг.3 В. Другое преимущество состоит в накопительной способности второй области 15, из которой в любое время можно извлечь жидкую сталь 5 с соответствующим перегревом. Извлеченную долю можно рассматривать, например, при нарушениях в работе устройства 34 непрерывной разливки, также в качестве ранее неизвестного промежуточного накопителя жидкой стали 1.

Перечень обозначений,

1 - жидкая сталь,

2 - металлические загружаемые материалы,

3 - плавильная емкость,

3а - верхняя часть,

3b - нижняя часть,

4 - ископаемый энергоноситель,

5 - расплав,

6 - емкость для перегрева (электродуговая печь),

6а - днище печи,

7 - емкости для обработки,

7а - ковш,

7b - печь-ковш,

8 - общий источник электрической энергии,

9 - уровень наполнения,

10 - система электродов,

10а - электроды,

11 - рельсовая дорога,

12 - тележка,

13 - промежуточная стенка,

14 - первая область,

15 - вторая область,

16 - направление протекания,

17 - зона перегрева,

18 - шиберный затвор,

19 - зона получения нужного химического состава,

20 - взвешивающие ячейки,

21 - вычислительное устройство для регистрации массопотока стали,

22 - ступенчатый силовой переключатель,

23 - бункерное и дозировочное устройство для добавок,

24 - трансформатор,

25 - устройство наклона,

26 - измерительный провод для регистрации массопотока,

27 - измерительный провод для дозировочного устройства,

28 - сигнал обратной связи,

29 - установочный сигнал,

30 - участок регулирования окислением природного газа,

31 - массопоток,

32 - нагревательное устройство в плавильной емкости,

33 - желоб,

34 - устройство для непрерывной разливки.

Изобретение относится к области металлургии, в частности к получению жидкой стали в шахтной печи. Способ включает загрузку, нагрев и плавление металлических материалов в плавильной емкости посредством ископаемых энергоносителей. Полученный расплав подвергают обработке в емкости для перегрева, выпускают и транспортируют в емкости для обработки и получения заданного состава стали. При этом на этапах предварительного нагрева, плавления металлических материалов, перегрева, транспортировки и обработки полученного расплава обеспечивают сбалансированное потребление энергии. Для реализации способа предложена установка. Использование изобретения обеспечивает снижение потерь электрической энергии. 2 н. и 8 з.п. ф-лы, 3 ил.

1. Способ получения жидкой стали на основе скрапа, включающий подачу металлических материалов в шахтную печь, используемую в качестве плавильной емкости (3), предварительный их нагрев в верхней части (3а) плавильной емкости (3), последующее расплавление в нижней части (3b) посредством подачи ископаемых энергоносителей (4), отвод расплава (5) в емкость (6) для перегрева, в которой проводят анализ и устанавливают температуру перегрева, отличающийся тем, что отношение подаваемой при расплавлении металлических загружаемых материалов в плавильную емкость (3) мощности (L) от ископаемых энергоносителей к площади поверхности поперечного сечения (А) плавильной емкости (3) удовлетворяет следующему условию: L ископ.[МВт]/А[м2]>2,3 МВт/м2, отношение подаваемой в емкость (6) для перегрева электрической мощности Lэл. к мощности от ископаемых энергоносителей в плавильной емкости (3) удовлетворяет условию: Lэл./L ископ. ≥0,18, а отношение λ количества окислителей в емкости (6) для перегрева к количеству ископаемых энергоносителей (4) в плавильной емкости (3) устанавливают между 0,6 и 1,2.

2. Способ по п.1, отличающийся тем, что емкость (6) для перегрева устанавливают на измерительных взвешивающих ячейках (20), определяют массопоток расплава, подаваемый из плавильной емкости (3), посредством вычисления разности замеренных значений и с учетом других массопотоков (31) и используют его для управления подачей электрической энергии.

3. Способ по п.2, отличающийся тем, что данные в виде электрических сигналов, сформированных в измерительных взвешивающих ячейках (20), через соединительный провод (26) регистрирующего устройства измерения массопотоков (31) вместе с данными измерений дозировочного устройства для добавок (23) через измерительный провод (27) поступают к вычислительному устройству (21), и вычислительное устройство (21) через ступенчатый силовой переключатель (22) управляет подаваемой от трансформатора через электроды (10а) электрической мощностью.

4. Устройство для получения жидкой стали на основе скрапа, содержащее шахтную печь, расположенную перед емкостью (6) для перегрева и используемую в качестве плавильной емкости (3), с нагревательным устройством (32) для ископаемых энергоносителей (4), установленным в ее нижней части (3b), и связанную посредством выпускного отверстия с емкостью (6) для перегрева, отличающееся тем, что отношение подаваемой при расплавлении металлических загружаемых материалов в плавильную емкость (3) мощности (L) от ископаемых энергоносителей к площади поверхности поперечного сечения (А) плавильной емкости (3) удовлетворяет следующему условию: L ископ.[МВт]/А[м2]>2,3 МВт/м2, отношение подаваемой в емкость (6) для перегрева электрической мощности Lэл. к мощности от ископаемых энергоносителей в плавильной емкости (3) удовлетворяет условию: Lэл./ L ископ. ≥0,18, а отношение λ количества окислителей в емкости (6) для перегрева к количеству ископаемых энергоносителей (4) в плавильной емкости (3) устанавливают между 0,6 и 1,2.

5. Устройство по п.4, отличающееся тем, что оно снабжено измерительными взвешивающими ячейками (20), на которых установлена емкость (6) для перегрева, и подаваемый массопоток расплава из плавильной емкости (3) определен посредством разности замеренных значений с учетом других массопотоков (31) и использован для управления нагревательным устройством (32) в плавильной емкости (3).

6. Устройство по п.5, отличающееся тем, что оно снабжено бункерным и дозировочным устройством для добавок (23) и средством регулирования подачи природного газа и окислительной среды (30), при этом данные замеров в виде электрических сигналов, сформированных в измерительных взвешивающих ячейках (20) через измерительный провод (26) регистрации массопотока (31) и данные замеров в виде электрических сигналов бункерного и дозировочного устройства (23) через измерительный провод (27) направлены в вычислительное устройство (21), которое посредством средства регулирования подачи природного газа и окислительной среды (30) управляет потребляемой мощностью нагревательного устройства (32) при плавке, используемого в плавильной емкости (3), и тем самым - массовым расходом стали, вытекающей из плавильной емкости (3) в емкость (6) для перегрева.

7. Устройство по любому из пп.4-6, отличающееся тем, что в качестве емкости для перегрева (6) использована электродуговая печь, которая снабжена промежуточной стенкой (13), расположенной на днище (6а) печи, с возможностью разделения ее на две области (14, 15), образующие в направлении (16) протекания жидкой стали (1) зону (17) перегрева и зону (19) получения заданного химического состава, которые соединены или разделены при помощи шиберного затвора.

8. Устройство по п.7, отличающееся тем, что обе области (14, 15) принимают примерно удвоенное количество нормального веса выпуска плавки емкости (6) для перегрева.

9. Устройство по п.7, отличающееся тем, что обе области (14, 15) емкости (6) для перегрева снабжены собственной системой (10) электродов.

10. Устройство по п.7, отличающееся тем, что уровень (9) наполнения второй в направлении (16) протекания области (15), в которой осуществлена металлургическая обработка, при полном весе выпуска плавки находится на одинаковой высоте или ниже, чем уровень (9) наполнения первой области (14) при минимальном уровне расплава (5) в этой первой области (14).

| WO 03068995 A, 21.08.2003 | |||

| ПНЕВМАТИЧЕСКИЙ СИГНАЛИЗАТОР ОСАДКИ СУДНА | 0 |

|

SU240485A1 |

| US 5238484 A, 27.12.1994 | |||

| ЧУГУН | 1994 |

|

RU2116372C1 |

| Технологическая линия получения стали | 1990 |

|

SU1770373A1 |

Авторы

Даты

2009-04-27—Публикация

2005-08-30—Подача