Изобретение относится к порошковой металлургии, а именно к способам получения порошка карбида титана наноразмеров игольчатой формы из металлического титана.

Известен способ получения порошка карбида титана (Патент РФ на изобретение №2038296, Способ получения карбида титана и устройство для его осуществления, МПК C01B 31/30, от 27.06.1990), в котором смесь из порошка титана и сажи помещают в герметичный реактор и нагревают до 1000-1050°C.

Недостатком указанного аналога являются ограниченные технологические возможности, а именно он не позволяет получить порошки карбида титана наноразмеров игольчатой формы.

Известен способ получения порошка карбида титана, в котором на гидрид титана действуют углеводородным компонентом (Авторское свидетельство СССР на изобретение №394166, Способ получения порошка карбида титана, МПК B22F 9/00, от 02.04.1971). В качестве углеводородного компонента на гидрид титана действуют пропан-бутановой газовой смесью. Гидрид титана помещают в печь с разрежением до 10-2-10-3 мм рт.ст., нагревают печь до 900-1100°C и затем подают в печь пропан-бутановую газовую смесь.

Недостатками этого аналога являются сложность процесса получения карбида титана и ограниченные технологические возможности. Сложность способа обусловлена высокими значениями температур нагрева, использованием дорогостоящего титаносодержащего компонента - гидрида титана, необходимость применения пониженных давлений при осуществлении способа, что к тому же усложняет конструкцию установки для получения карбида титана. Ограниченные технологические возможности связаны с ограничением размера частиц получаемого порошка и их формой.

Наиболее близким по технической сущности и достигаемому эффекту предлагаемому является способ получения карбида титана, в котором металлический титан в виде таблетки помещают в трубчатую печь, разогревают ее до 700÷900°C и подают на титан углеводородный компонент - метан в течение 24 часов (Kim Y.J., Chang Н., Kang S.J.L. In situ formation of titanium carbide in titanium powder compacts by gas-solid reaction// Composites. Part A. V 32.2001. P. 731-738). Давление в печи равно атмосферному давлению. Титан нагревают в печи от комнатной температуры до рабочей в атмосфере метана. Размер получаемых этим способом частиц составляет несколько десятков микрометров.

Недостатками наиболее близкого аналога являются ограниченные технологические возможности и низкая производительность. Ограниченные технологические возможности связаны с ограничением размера частиц получаемого порошка и их формой. Способ не позволяет получать частицы наноразмеров игольчатой формы. Длительность процесса (24 часа) снижает его производительность.

Задачей предлагаемого решения является устранение этих недостатков, а именно расширение технологических возможностей путем получения наноразмерных частиц порошка карбида титана игольчатой формы, а также повышение производительности.

Поставленная задача решается тем, что в способе получения порошка карбида титана, в котором металлический титан помещают в печь, разогревают печь до 700÷850°C и подают на поверхность металлического титана углеводородный компонент в газообразном виде, согласно предлагаемому решению углеводородный компонент подают совместно с аргоном на поверхность металлического титана в течение 90÷180 минут при следующем соотношении компонентов в смеси, об. %: углеводородный компонент 10÷50; аргон 50÷90.

Подача углеводорода в смеси с аргоном на металлический титан при заявленных температурах позволит снизить парциальное давление углеводорода, снижая количество зародышей новой фазы на поверхности титана, таким образом, давая возможность расти частицам в форме волокон, а не образовывать сплошной слой на поверхности титана. Это позволит получать карбид титана игольчатой формы. Помимо этого пониженное парциальное давление углеводорода дает возможность контролировать процесс роста частиц карбида титана, не позволяя им достигать избыточных размеров.

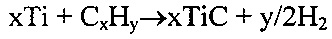

Использование металлического титана в качестве титаносодержащего материала при температурах 700÷850°C позволит осуществить реакцию  .

.

Нагрев печи менее 700°C практически не позволит осуществить указанную выше реакцию, а нагрев более 850°C приведет к интенсивному спеканию наночастиц, т.е. не позволит получить нанопорошок.

При содержании углеводорода ниже 10 об. %, как и при содержании аргона более 90 об. % существенно замедляется процесс получения порошка карбида титана, а при содержании углеводорода более 50 об. % и при содержании аргона менее 50 об. % эффект разбавления отсутствует и образуются крупные частицы.

Время подачи смеси углеводорода с аргоном менее 90 минут не обеспечивает достаточного выхода продукта, увеличение этого времени более 180 минут ведет к срастанию частиц продукта в сплошной слой.

Способ получения карбида титана осуществляется следующим образом.

В печь помещают металлический титан, например порошок титана. Печь нагревают до 700°÷850°C в бескислородной атмосфере и затем в печь подают смесь углеводорода с аргоном в течение 90÷180 минут. Смесь подают на металлический титан при следующем соотношении компонентов, об. %: углеводородный компонент 10÷50; аргон 50÷90. Давление в печи равно атмосферному давлению. После этого осуществляют выгрузку полученного наноразмерного порошка титана игольчатой формы. В дальнейшем при необходимости непрореагирующий титан удаляют обработкой раствором соляной кислоты при температуре 70÷80°C в течение 15÷30 минут.

Предлагаемый способ опробован в лабораторных условиях. В качестве металлического титана использовали титановую губку и различные сплавы на основе титана. Результаты лабораторных испытаний приведены в таблице.

Форму и размеры полученных частиц порошка карбида титана определяли при помощи растрового электронного микроскопа. Электронно-микроскопические снимки полученных образцов при увеличении в 50000 и в 10000 раз приведены на фиг. 1-5. Нумерация снимков соответствует номерам испытаний в таблице.

Предлагаемый способ найдет свое применение в металлургии при производстве композиционных материалов инструментального и конструкционного назначения, в области порошковой металлургии и нанесения на узлы трения износостойких покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ТИТАНА | 2018 |

|

RU2707596C2 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ С ПОКРЫТИЕМ ИЗ КАРБИДА ТУГОПЛАВКОГО МЕТАЛЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2516405C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА СЛОЖНОГО КАРБИДА ВОЛЬФРАМА И ТИТАНА | 2014 |

|

RU2562296C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВОДОРОДА ИЗ МЕТАНА ИЛИ МЕТАНОСОДЕРЖАЩЕГО ГАЗА | 2022 |

|

RU2803731C1 |

| Способ получения порошка нанокристаллического карбида ниобия | 2023 |

|

RU2814800C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКОГО ГРАФИТА | 2024 |

|

RU2841067C1 |

| Способ получения гибридного материала на основе многостенных углеродных нанотрубок с покрытием карбида титана | 2015 |

|

RU2612247C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТИТАНА | 2015 |

|

RU2628228C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2712675C2 |

| Способ синтеза металл-графеновых нанокомпозитов | 2015 |

|

RU2623410C2 |

Изобретение относится к получению порошка карбида титана. Металлический титан помещают в печь, разогревают печь до 700÷850°C и подают на поверхность металлического титана углеводородный компонент в газообразном виде совместно с аргоном в течение 90÷180 минут. Обеспечивается получение порошка карбида титана игольчатой формы с диаметром частиц 50÷200 нм. 1 табл., 5 ил.

Способ получения порошка карбида титана, включающий размещение металлического титана в печи, разогрев печи до 700÷850°C и подачу на металлический титан углеводородного компонента в газообразном виде, отличающийся тем, что углеводородный компонент подают на поверхность металлического титана совместно с аргоном в течение 90÷180 минут при следующем соотношении компонентов в смеси, об. %: углеводородный компонент 10÷50, аргон 50÷90.

| KIM Y.J | |||

| и др | |||

| In situ firmation of titanium powder compacts by gas-solid reaction | |||

| Composites part A: Applied science and manufacturing, Elsevier Science Publishing, том.32, N5, 2001, c.731-738 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ТИТАНА | 0 |

|

SU394166A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ТИТАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2038296C1 |

| US 4008090 A1, 15.02.1977 | |||

| JP 57082110 A, 22.05.1982. | |||

Авторы

Даты

2017-08-03—Публикация

2016-05-10—Подача