Изобретение относится к электрохимическому синтезу высокочистых порошков карбидов в расплаве солей и может найти применение в производстве тугоплавких и твердых материалов, которые могут применяться в металлургии, горно-добывающей промышленности, катализе.

Известен способ получения порошка субмикрокристаллического карбида ниобия с помощью нагрева до 1200-2000 °С в течение нескольких часов смеси порошков, состоящей из оксидов ниобия (Nb2O5) с углеродным порошком в реакционной камере под давлением инертного газа. В камере осуществляется контроль давления для предотвращения потери оксида металла и углерода. Во время термообработки происходит реакция науглероживания с образованием карбида ниобия и примесного оксида углерода (СО), который необходимо удалять из реакционного объема для обеспечения полноты реакции (патент US 5338523; МПК С01В 31/36, 31/00, 31/30 ; 1994).

Однако известный способ обеспечивает получение только субмикрокристаллических порошков карбидов ниобия в широком диапазоне размера частиц от менее 1 мкм до нескольких микрон. Кроме того, полученные порошки содержат в качестве примеси частицы невосстановленного оксида металла или свободного углерода.

Известен способ получения порошка нестехиометрического нанокристаллического карбида ниобия (NbCy) с помощью растворения пентаоксида ниобия (Nb2O5) в плавиковой кислоте; включающий дальнейшую реакцию обратного осаждения гидроксида ниобия (NH4OH) аммиаком; последующее растворение свежеосажденного гидроксида ниобия в лимонной кислоте (C6H8O7); дальнейшая термическая обработка вязкой суспензии при температуре 1200 °С в вакууме в течение часа приводит к получению порошка карбида ниобия темно-серого цвета с металлическим блеском (https://www.sciencedirect.com/science/article/pii/S0360319921004201?via%3Dihub).

Однако известный способ обеспечивает получение нанокристаллического порошка карбида ниобия с пористой структурой и с избытком свободного углерода и кислорода на поверхности в качестве примесей.

Известен способ получения порошка нанокристаллического карбида ниобия, который был проведен с помощью термообработки шихты, состоящей из смеси ниобия и магния в соотношении, определенной из установленной зависимости, в присутствии углеродсодержащего реагента с получением промежуточного продукта в виде порошка карбида ниобия и оксида щелочноземельного металла. Количество магния определяют по формуле MMg=k⋅MMe⋅SMe, где MMg - масса магния, г, ММе - масса ниобия, г, SMe - удельная площадь поверхности порошка ниобия, м2/г, k - эмпирический коэффициент, k=0.004-0.010 г/м2. Термообработка шихты проводится в реакторе трубчатого типа при температуре 650 °C в течение 9 часов при подаче в реактор углеродсодержащего реагента в виде смеси пара органической жидкости (метанол) и инертного газа (аргон). Во время термообработки происходит очистка ниобия от кислорода путем его взаимодействия с магнием с образованием оксида магния и образование карбида ниобия в результате взаимодействия ниобия с газами, образующимися при термическом разложении пара органической жидкости. При разложении пара спирта источниками углерода, участвующими в формировании карбида, являются метан (СН4) и оксид углерода (СО). Промежуточным продуктом синтеза является смесь порошков карбида ниобия и оксида магния, далее смесь отмывают водой и раствором соляной кислоты, и сушат. Полученный продукт является карбидом ниобия состава NbC с кубической кристаллической решеткой типа В1 со средним размером частиц около 18 нм (патент RU 2789102; МПК B22F 9/16, B22F 1/142; 2023).

Однако недостатком известного способа является его технологическая сложность, обусловленная необходимостью контроля точного соотношения порошков ниобия и магния в шихте и величины удельной площади поверхности ниобия. Значение эмпирического коэффициента k=0.004-0.010 г/м2 зависит от адсорбционной способности порошка ниобия, в связи с чем количество кислорода в порошке будет различным, поэтому для восстановления кислорода, содержащегося в порошке, потребуется различное количество магния. При этом недостаточное количество магния, содержащегося в шихте, не обеспечивает полноты протекания реакции восстановления естественной пленки оксида ниобия и связывания сорбированного молекулярного кислорода на поверхности частиц порошка. Избыток магния затрудняет доступ углеводородных газов к поверхности частиц ниобия, за счет чего не обеспечивается полнота карбидизации металла.

Наиболее близким по технической сущности к предлагаемому решению является способ получения порошков тугоплавкого карбида ниобия, включающий смешивание пентаоксида ниобия (Nb2O5) с сажей и гидридом кальция. Термообработку шихты ведут при температуре 1100°C в течение 19 часов с получением промежуточного продукта в виде смеси карбида ниобия и оксида кальция, который отмывают водой и раствором соляной кислоты, далее сушат и просеивают через сетку с ячейкой 40 мкм для удаления посторонних включений. Полученный порошок является карбидом ниобия и имеет средний размер частиц около 100 нм (патент RU 2680339; МПК B22F 9/20, С22С 29/06; 2018).

Однако известный способ является экологически опасным вследствие использования гидрида кальция, который при нагреве выше 360 °C выделяет водород и может образовывать взрывоопасную смесь. Кроме того, в известном способе используются высокие температуры и длительное время термообработки с необходимостью дополнительного использования гидрометаллургической обработки.

Таким образом, перед авторами стояла задача разработать способ получения нанопорошка карбида ниобия, обеспечивающий наряду с узким распределением размера частиц, значительное упрощение за счет снижения температуры и сокращения длительности, а также отсутствия в необходимости дополнительных операций.

Поставленная задача решена в предлагаемом способе получения порошка нанокристаллического карбида ниобия, включающем получение порошкообразной шихты, содержащей ниобийсодержащий компонент, сажу и вспомогательную добавку, с последующей термообработкой и сушкой, в котором в качестве ниобийсодержащего компонента используют металлический ниобий, а в качестве вспомогательной добавки используют смесь (K2NbF7+NaCl+NaF), взятых в соотношении, масс.: K2NbF7 : NaCl : NaF = 5-10 : 80-90 : 5-10, при этом исходная шихта содержит компоненты в соотношении, масс.: металлический ниобий : сажа : (K2NbF7+NaCl+NaF) = 17,7-18,3 : 1,7-2,3 : 80, а термообработку осуществляют при температуре 800 – 850°С в течение 7,5 - 8,0 часов в атмосфере аргона.

В настоящее время из патентной и научно-технической литературы не известен способ получения карбида ниобия электрохимическим способом в предлагаемых авторами условиях проведения процесса с использованием исходной шихты состава металлический ниобий, сажа, смесь солей (K2NbF7+NaCl+NaF).

Предлагаемый авторами способ основан на явлении направленного самопроизвольного переноса металлов их ионами в солевых расплавах на аморфный углерод (сажу) с образованием наночастиц NbCy без электролиза с использованием в качестве исходных материалов порошка ниобия, сажи и смеси компонентов (K2NbF7+NaCl+NaF), которая, с одной стороны, является солевым расплавом (электролитом), обеспечивающим транспорт ионов ниобия через ионный расплав к углероду и окислительно-восстановительные реакции обмена на поверхности углерода с образованием карбида, а, с другой стороны, является источником ионов ниобия. Предлагаемый способ может быть осуществлен с помощью электрохимического синтеза, а именно с использованием электрохимических транспортных реакций. Подобное явление основано на коррозии металлического ниобия в солевом расплаве галогенидов щелочных металлов, содержащем ионы ниобия высшей валентности с образованием ионов низшей валентности. Которые, в свою очередь, вступают в реакцию с углеродом, находящемся в солевом расплаве с образованием карбида ниобия и ионов ниобия высшей валентности. Сначала наступает некоторое равновесие между металлическим ниобием и ионами пятивалентного ниобия, источником которого служит K2NbF7,

Затем за счёт образования гальванической пары и переноса ионов ниобия (реакция 2) на углерод

по реакции (3) идет образования карбида

и коррозия металлического ниобия с переводом его в ионнный расплав в виде субионов, описанная в реакции (1). Таким образом процесс замыкается в цикл и идёт до перехода всего металлического ниобия в солевой расплав в виде ионов с образованием карбида ниобия. При этом существенным является, как соотношение солей в солевом расплаве, так и соотношение компонентов в исходной шихте. Так, при избыточном содержании смеси солей, более 80 мас. %, процесс диффузии затрудняется и длительность процесса образования карбида ниобия увеличивается в разы. В случае содержания смеси солей менее 80 масс.% наблюдается испарение электролита из-за летучести. При содержании K2NbF7 менее 5 масс.%, NaF менее 5 масс.%, и NaCl менее 80 масс.% наблюдается затруднение достижения равновесия между металлическим ниобием и ионами пятивалентного ниобия, и переноса ионов ниобия на углерод. При содержании K2NbF7 более 10 масс.%, и NaF более 10 масс.% и NaCl более 90 масс.% производство становится экономически неэффективным. В случае содержания порошка ниобия в исходной шихте менее 17,7 масс.%, сажи более 2,3 масс.% и смеси солей более 80 масс.% наблюдается образование избыточного углерода на поверхности. В случае содержания порошка ниобия в исходной шихте более 18,3 масс.%, и сажи менее 1,7 масс.% и смеси солей менее 80 масс.% наблюдается образование примесной фазы Nb2C.

Предлагаемый способ может быть осуществлен следующим образом. Для получения карбида ниобия нужной стехиометрии готовят смесь из коммерчески доступных компонентов (K2NbF7+NaCl+NaF) при соотношении, масс.: K2NbF7 : NaCl : NaF = 5-10 : 80-90 : 5-10. Порошок ниобия смешивают в смесителе с необходимым количеством порошка технического углерода (сажи) и добавляют смесь солей. Смесь компонентов (K2NbF7+NaCl+NaF), технический углерод и порошок ниобия помещают в тигель из никеля марки НП-2. Тигель помещают в лабораторную печь сопротивления шахтного типа, которая в свою очередь находится в герметичном боксе с вакуумным постом. Бокс вакуумируют до давления 10 Па, трёхкратно промывают аргоном особой чистоты и заполняют им до атмосферного давления. Термообработку проводят при температуре 800-850 °C в течение 7-7,5 часов. Полученный продукт промывают водой и этиловым спиртом и сушат при температуре 70-75°С. Полученный порошок был исследован методами рентгеновской дифракции, низкотемпературной сорбции-десорбции азота, сканирующей электронной микроскопии.

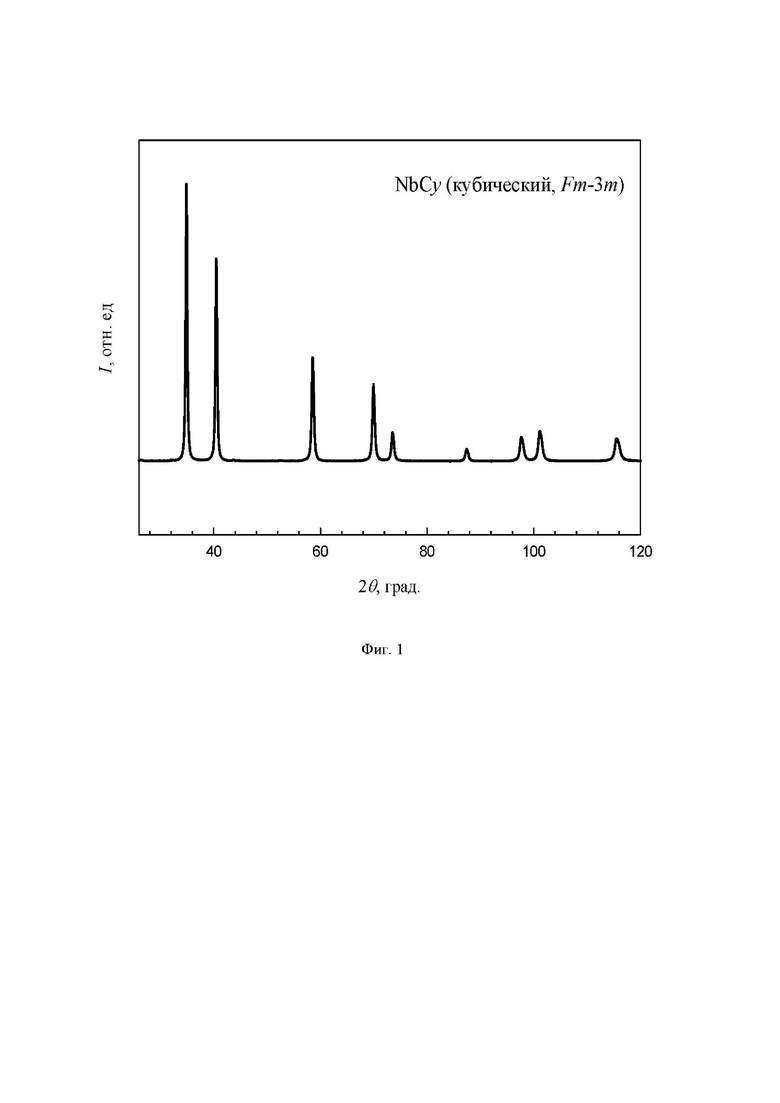

Фазовый состав синтезированных порошков был определен с помощью дифрактометра SHIMADZU XRD-7000. Для идентификации фаз была использована «База порошковых стандартов – ICDD, USA, Release 2016». Фазовый анализ проведен с помощью программы Powder Cell 2.4. Согласно структурно-фазовому анализу, кристаллическая структура соответствует кубической структуре (пр.гр. Fm-3m, aB1=0.4463±0.0002 нм), имеется примесная фаза 0.8 мас.%. На фиг. 1 приведена рентгенограмма нанокристаллического карбида ниобия NbCy. Используя метод Вильямсона-Холла была определена область когерентного рассеяния (ОКР) частиц, анализ рентгеновских спектров показал, что ОКР составляет около 23±2 нм.

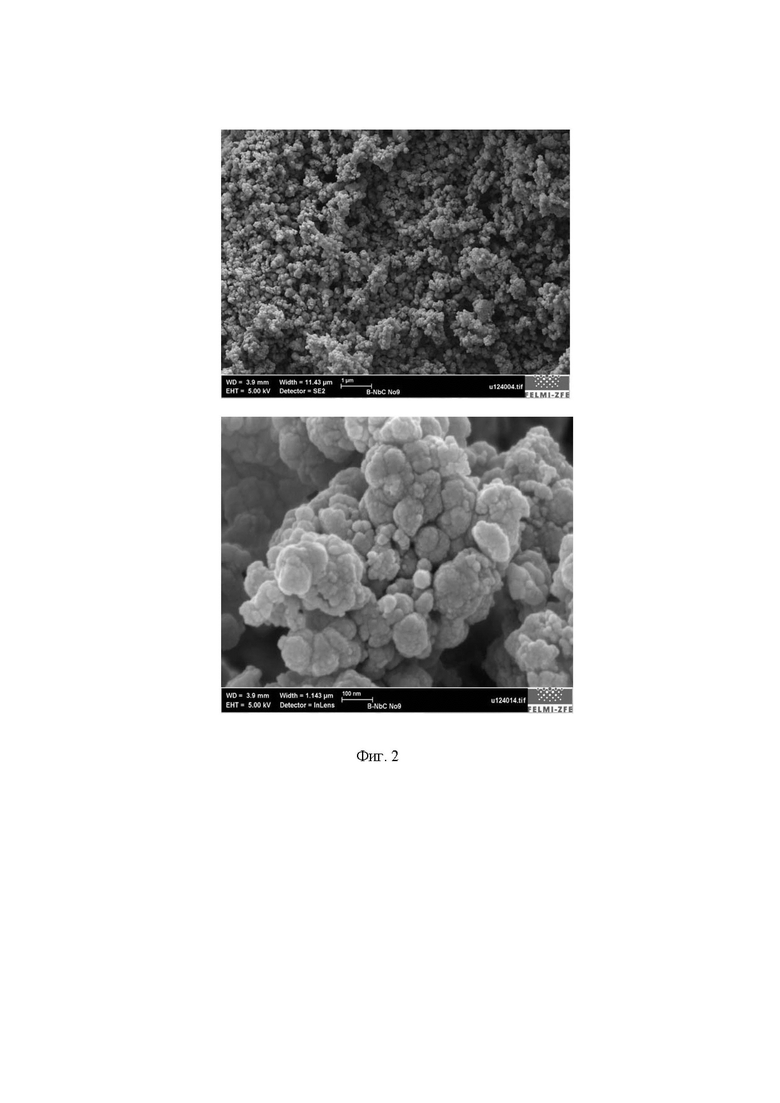

Для оценки размеров частиц также были проведены исследования порошков методом электронной микроскопии высокого разрешения на микроскопе ZEISS Ultra 55. На фиг.2 приведены микрофотографии нанокристаллического карбида ниобия NbCy, полученные с помощью сканирующего электронного микроскопа.

Видно, что частицы распределены равномерно и имеют форму гранул. На микрофотографии с бóльшим разрешением можно увидеть, что мелкие гранулы размерами 20-30 нм налипают друг на друга и образуют агломераты, размеры которых варьируются от 40 до 300 нм, т.е. крупные частицы (агломераты) состоят из множества мелких монокристаллических частиц размером около 20-30 нм.

Проведено измерение удельной площади поверхности Sуд методом низкотемпературной адсорбции газа Брунауэра-Эммета-Теллера (БЭТ) на установке Gemini VII 2390 (Miсromeritiсs), удельная площадь поверхности Sуд карбида ниобия составила 15.21 ±0.05 м2/г.

На фиг. 1 приведена рентгенограмма нанокристаллического карбида ниобия NbCy (99.2 масс.%) с кубической структурой (пространственная группа Fm-3m).

На фиг.2 приведены микрофотографии нанокристаллического карбида ниобия NbCy, полученные с помощью сканирующего электронного микроскопа.

Предлагаемое техническое решение иллюстрируется следующими примерами.

Пример 1.

Готовят смесь (K2NbF7+NaCl+NaF) при массовом соотношении, равном 10:80:10, для чего берут 10 г K2NbF7, 80 г NaCl, 10 г NaF. Подготовленную смесь смешивают с порошком ниобия (m(Nb)=18,3 г для Nb/C = 1:0,75) и с необходимым количеством порошка технического углерода (m(сажи)=1,7 г), что соответствует соотношению, масс.: Nb:C: (K2NbF7+NaCl+NaF) = 18,3 : 1,7 : 80 смешивают в лабораторном Y-образном смесителе и помещают в тигель из никеля марки НП-2. Тигель помещают в лабораторную печь сопротивления шахтного типа, которая в свою очередь находится в герметичном боксе с вакуумным постом. Бокс вакуумируют до давления 10 Па, трижды промывают аргоном особой чистоты и заполняют им до атмосферного давления. Термообработку проводят при температуре около 800 °C в течение 7.5 часов. Полученный порошок является нестехиометрическим карбидом ниобия состава NbC0.73 с кубической структурой (пространственная группа Fm-3m) и средним размером частиц около 23±2 нм.

Пример 2.

Готовят смесь (K2NbF7+NaCl+NaF) при массовом соотношении, равном 5:90:5, для чего берут 5 г K2NbF7, 90 г NaCl, 5 г NaF. Подготовленную смесь смешивают с порошком ниобия (m(Nb)=17,7 г для Nb/C = 1:1) и с необходимым количеством порошка технического углерода (m(сажи)= 2,3 г), что соответствует соотношению, масс.: Nb:C:(K2NbF7+NaCl+NaF) = 17,7 : 2,3 : 80, смешивают в лабораторном Y-образном смесителе и помещают в тигель из никеля марки НП-2. Тигель помещают в лабораторную печь сопротивления шахтного типа, которая находится в герметичном боксе с вакуумным постом. Перед отжигом бокс вакуумируется (P=10 Па), трижды промывается аргоном особой чистоты и заполняется аргоном до атмосферного давления. Реакция образования карбида проводится при температуре около 850 °C в течение 8 часов. Полученный порошок карбида ниобия является нестехиометрическим состава NbC0.97 с кубической структурой (пр.гр. Fm-3m) и средним размером частиц около 25±2 нм.

Таким образом, авторами предлагается способ получения нанокристаллического карбида ниобия, обеспечивающий наряду с узким распределением размера частиц, значительное упрощение технологии за счет снижения температуры и сокращения длительности, а также отсутствия в необходимости дополнительных операций.

Работа выполнена при финансовой поддержке Российского Научного Фонда (проект № 19-73-20012-П) в ИХТТ УрО РАН и ИМЕТ УрО РАН.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ванадий-алюминиевого карбида VAlC методом самораспространяющегося высокотемпературного синтеза | 2022 |

|

RU2792036C1 |

| Способ получения порошков тугоплавких карбидов переходных металлов пятой подгруппы | 2022 |

|

RU2789102C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НИОБИЯ | 2014 |

|

RU2570713C1 |

| Электрохимический способ металлизации алмазных частиц | 2020 |

|

RU2744087C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТАНТАЛА | 2013 |

|

RU2537338C1 |

| Способ получения порошка карбида | 2016 |

|

RU2639797C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИБОРИДА ХРОМА | 2013 |

|

RU2549440C1 |

| Способ получения смесей высокодисперсных гетерофазных порошков на основе карбида бора | 2018 |

|

RU2683107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЭНТРОПИЙНОГО КАРБИДА TiNbZrHfTaC | 2022 |

|

RU2806562C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2003 |

|

RU2236930C1 |

Изобретение относится к порошковой металлургии, а именно к электрохимическому синтезу высокочистых порошков карбидов в расплаве солей, и может найти применение в производстве тугоплавких и твердых материалов. Способ включает получение порошкообразной шихты, содержащей ниобийсодержащий компонент, сажу и вспомогательную добавку, с последующей ее термообработкой при температуре 800–850°С в течение 7,5-8,0 ч в атмосфере аргона, промывкой и сушкой. При этом в качестве ниобийсодержащего компонента используют металлический ниобий, а в качестве вспомогательной добавки используют смесь (K2NbF7+NaCl+NaF), взятые в соотношении, мас.%: K2NbF7 : NaCl : NaF = 5-10 : 80-90 : 5-10. Причем исходная шихта содержит компоненты в соотношении, мас.%: металлический ниобий : сажа : (K2NbF7+NaCl+NaF) = 17,7-18,3 : 1,7-2,3 : 80. Обеспечивается узкое распределение размера полученных частиц, упрощение технологии за счет снижения температуры и сокращения длительности, а также отсутствие дополнительных операций. 2 ил., 2 пр.

Способ получения порошка нанокристаллического карбида ниобия, включающий получение порошкообразной шихты, содержащей ниобийсодержащий компонент, сажу и вспомогательную добавку, с последующей термообработкой, промывкой и сушкой, отличающийся тем, что в качестве ниобийсодержащего компонента используют металлический ниобий, а в качестве вспомогательной добавки используют смесь (K2NbF7+NaCl+NaF), взятые в соотношении, мас.%: K2NbF7 : NaCl : NaF = 5-10 : 80-90 : 5-10, при этом исходная шихта содержит компоненты в соотношении, мас.%: металлический ниобий : сажа : (K2NbF7+NaCl+NaF) = 17,7-18,3 : 1,7-2,3 : 80, а термообработку осуществляют при температуре 800–850°С в течение 7,5-8,0 ч в атмосфере аргона.

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРА- И НАНОДИСПЕРСНЫХ ПОРОШКОВ ТУГОПЛАВКИХ КАРБИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ IV И V ПОДГРУПП | 2018 |

|

RU2680339C1 |

| CN 111039291 A, 21.04.2020 | |||

| DE 19807589 A1, 10.09.1998 | |||

| ВАЛЕЕВА А.А | |||

| и др | |||

| Синтез, кристаллическая структура и свойства нанокристаллов карбида ниобия | |||

| Термодинамика и материаловедение | |||

| Тезисы докладов ХV Симпозиума с международным участием, Новосибирск: ИНХ СО РАН, 3-7 июля 2023, с.136 | |||

| КУРЛОВ А.С | |||

| и др | |||

| Плотность и | |||

Авторы

Даты

2024-03-04—Публикация

2023-06-27—Подача