Область техники

Изобретение относится в целом к титановым сплавам. Более конкретно, данное изобретение относится к титановым сплавам, сформованным в детали или компоненты, используемые в применении, в котором ключевым критерием конструирования является энергия, поглощённая в процессе деформации детали, включая воздействие удара, взрыва взрывчатого вещества и/или других форм ударной нагрузки.

Уровень техники

Содержание данного раздела просто предоставляет справочную информацию, связанную с настоящим изобретением и не может определять известный уровень техники.

Титановые сплавы широко используются для авиационных удерживающих корпусов для предотвращения повреждения воздушного судна или окружающей обстановки за счёт обрыва лопаток турбины вентилятора в случае обрыва и выброса лопатки. В настоящее время несколько производителей авиационных двигателей используют титановый сплав, названный как Ti-6Al-4V, для материала, из которого формируют удерживающие корпусы. Эта номенклатура используется для определения титанового сплава, который включает 6% алюминия (Al) и 4% ванадия (V) по массе. В то время как сплав Ti-6Al-4V является очень функциональным, удерживающие характеристики меньше, чем требуется во многих применениях и затраты на изготовление или обработку, связанные с использованием этого сплава, является относительно высокими.

Раскрытие сущности изобретения

Изобретение в целом относится к титановому сплаву, разработанному для использования в применениях, которые требуют сплав стойкий к разрушению в условиях воздействия удара, взрыва взрывчатого вещества или других форм ударной нагрузки. В одном варианте титановые сплавы, изготовленные в соответствии с принципами настоящего раскрытия обеспечивают прирост производительности и/или экономию средств по сравнению с обычными сплавами при использовании в таких тяжёлых условиях. Титановые сплавы согласно настоящему изобретению имеют титановую основу с добавлением алюминия, по меньшей мере одного изоморфного бета-стабилизирующего элемента, по меньшей мере одного эвтектоидного бета-стабилизирующего элемента и случайные примеси, что приводит к механическим свойствам с пределом текучести около 550 - 850 МПа; пределом прочности, который составляет около 600 - 900 МПа; баллистической стойкостью к ударным нагрузкам, которая составляет более около 120 м/с при баллистическом пределе V50; и обрабатываемостью при производительности токарной обработки V15, которая выше 125 м/мин. Необязательно титановые сплавы могут дополнительно иметь относительное удлинение, которое составляет около 19 - 40%. Эти сплавы титана также обладают обрабатываемостью в горячем состоянии, которая выше обрабатываемости в горячем состоянии сплава Ti-6Al-4V при тех же самых или аналогичных условиях, при напряжении пластического течения, которое составляет менее около 200 МПа, измеренное при 1/сек и 800ºC.

В соответствии с другим аспектом настоящего изобретения, титановые сплавы включают алюминий (Al) в количестве в диапазоне около 0,5 - 1,6% масс.; ванадий (V) в количестве в диапазоне около 2,5 - 5,3% масс.; кремний (Si) в количестве в диапазоне около 0,1 - 0,5% масс. железо (Fe) в количестве в диапазоне 0,05 - 0,5% масс.; кислород (O) в количестве в диапазоне около 0,1 - 0,25% масс.; углерод (С) в количестве до около 0,2% масс.; и остальное титан (Ti) и случайные примеси.

Титановые сплавы, полученные в соответствии с настоящим раскрытием, могут обеспечить улучшение пластичности на 70% или более по сравнению с обычным Ti-6Al-4V сплавом. Титановые сплавы по настоящему изобретению также могут обеспечить улучшение баллистической стойкости к ударным нагрузкам на 16% по сравнению с обычным Ti-6Al-4V сплавом. Эти титановые сплавы также могут поглощать на 50% больше энергии, чем сплав Ti-6Al-4V, как изложено более подробно ниже.

В соответствии с другим аспектом настоящего изобретения способ формирования изделия или компонента из титанового сплава для использования в применениях, в которых на титановый сплав воздействует удар, взрыв взрывчатого вещества или другие формы ударной нагрузки, в общем, включает объединение лома или оборотных сплавов, которые содержат титан, алюминий и ванадий; смешивание лома или оборотных сплавов с дополнительным сырьём при необходимости, чтобы приготовить смесь, которая включает композицию титановых сплавов, рассмотренных выше и в описании: плавление смеси плазменной или электронно-лучевой плавкой в холодном тигле или печи вакуумно-дугового переплава (ВДП) для формирования слитка; переработку слитка в деталь, используя комбинацию бета-ковки и альфа-ковки; термическую обработку обрабатываемой детали при температуре ниже на около 25 - 200°F (14 - 110°C) бета превращения; и отжиг обработанной и подвергнутой термообработке детали при температуре между около 750ºF (400°С) и около 1,200ºF (649ºC), с получением конечного продукта из титанового сплава. Необязательно слиток, который может быть сплошным или пустотелым, который формируется во время плавки в холодном тигле, может быть переплавлен с помощью вакуумно-дугового переплава одной или несколькими стадиями/способами плавления. Конечный продукт из титанового сплава может иметь объёмную долю первичной альфа фазы, которая находится в пределах около 5 - 90%, в зависимости от температуры обработки на твёрдый раствор, и от скорости охлаждения от этой температуры. Эта первичная альфа фаза характеризуется альфа зёрнами размером менее около 50 мкм.

Дополнительные области применения станут очевидными из описания, представленного в документе. Следует понимать, что описание и конкретные примеры предназначены только для иллюстрации и не предназначены для ограничения объёма притязаний настоящего изобретения.

Краткое описание чертежей

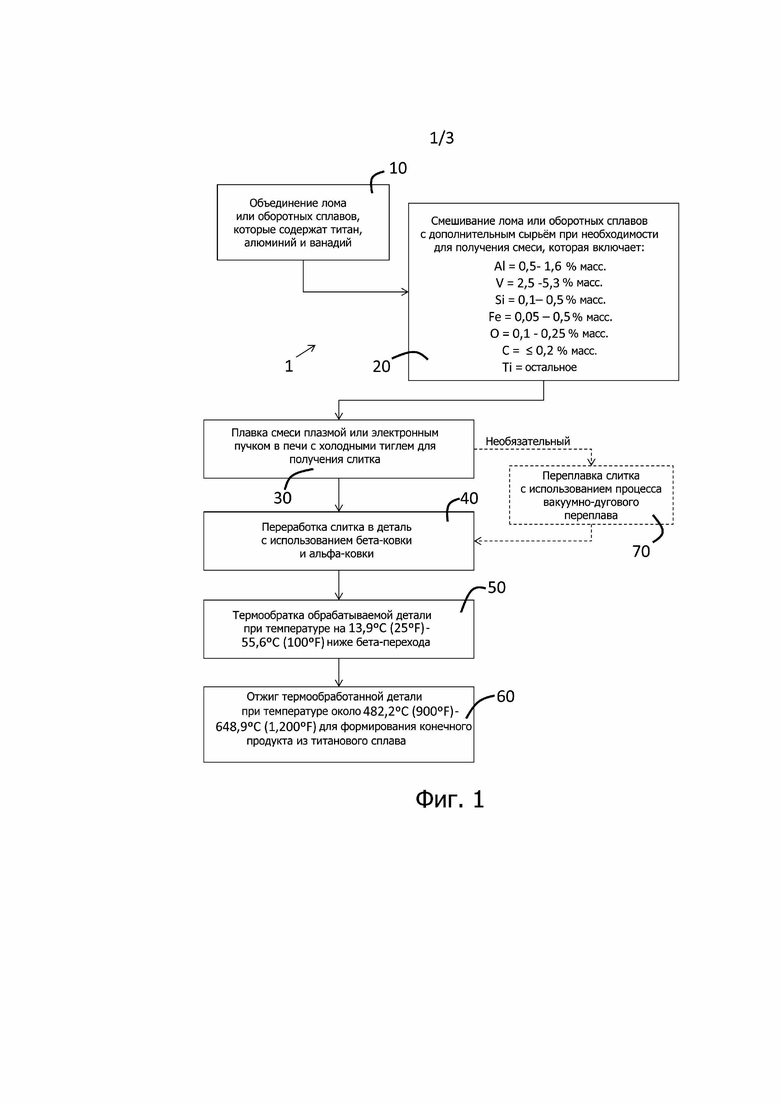

Фиг. 1 является схематическим представлением способа формирования детали с использованием титановых сплавов, полученных в соответствии с принципами настоящего изобретения;

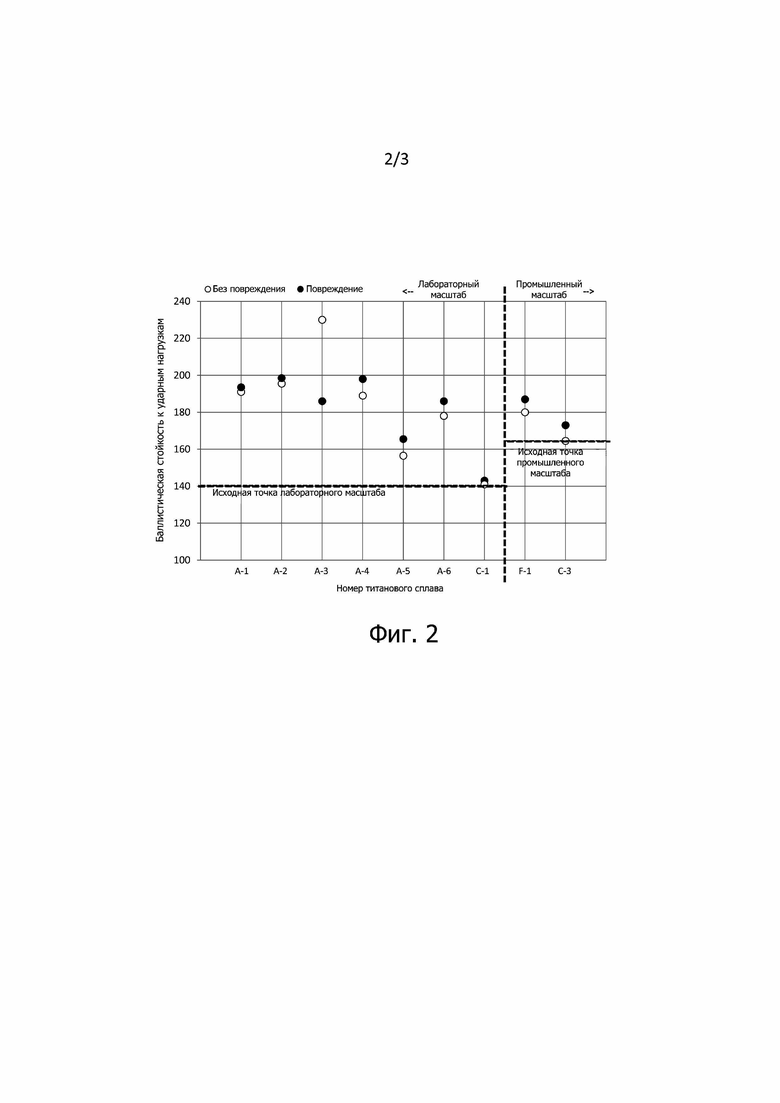

Фиг. 2 является графическим представлением баллистической стойкости к ударной нагрузке титановых сплавов, полученных в соответствии с принципами настоящего раскрытия по сравнению с обычным Ti-6Al-4V сплавом; и

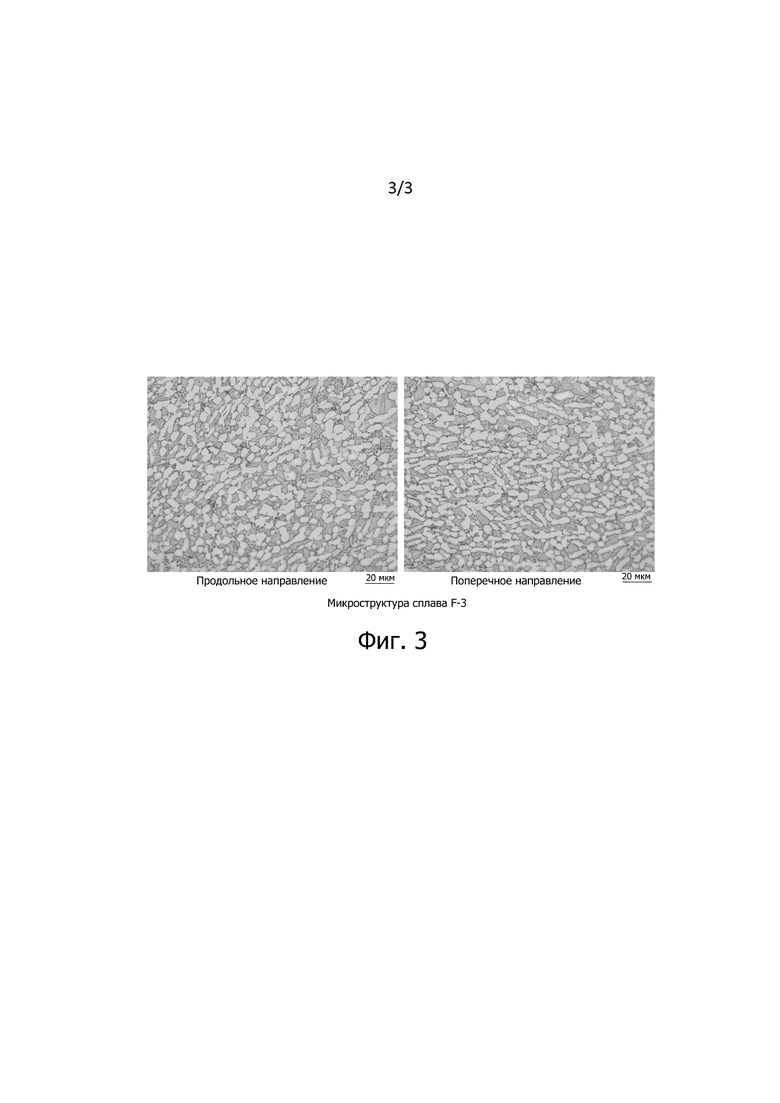

Фиг. 3 представляет пример микроструктуры титанового сплава, полученного в соответствии с принципами настоящего изобретения.

Осуществление изобретения

Следующее описание носит лишь иллюстративный характер и никоим образом не предназначено для ограничения притязаний настоящего раскрытия или его применения, или использования. Следует понимать, что во всём описании соответствующие цифровые позиции обозначают одинаковые или соответствующие детали и компоненты.

Настоящее изобретение в целом относится к титановым сплавам для использования в применениях, в которых основным конструкционным критерием является поглощённая энергия при деформации детали, включая воздействие взрыва взрывчатого вещества или другие формы ударной нагрузки. Титановый сплав, полученный и используемый в соответствии с принципами раскрытия, содержащимися в заявке, обеспечивает выигрыш в производительности и/или экономии средств при использовании в таких тяжёлых условиях. Титановый сплав описан в настоящей заявке совместно с использованием в качестве удерживающих корпусов двигателя воздушного судна, чтобы более полно проиллюстрировать концепцию. При использовании в удерживающем корпусе двигателя воздушного судна (например, реактивном), титановый сплав обычно имеет форму кольца, которое окружает лопатки вентилятора и удерживает лопатки в случае выхода из строя этого компонента. Включение и использование титанового сплава совместно с другими типами применений, в которых сплав может быть подвержен удару, взрыву взрывчатого вещества или другим формам ударной нагрузки, входит в объём притязаний настоящего изобретения.

Титановые сплавы, полученные в соответствии с принципами настоящего раскрытия, обладают сочетанием нескольких признаков или свойств, которые обеспечивают всестороннее улучшение по сравнению с обычными титановыми сплавами, которые, как правило, используются для защиты двигателя. Все свойства тестируются на образцах, приготовленных смоделированной технологической обработкой и при различных условиях термообработки. Свойства и соответствующий диапазон определяемых свойств титановых сплавов настоящего изобретения включают: (а) предел текучести около 550 - 850 МПа; (б) предел прочности около 600 - 900 МПа; (с) баллистическую стойкость к ударным нагрузкам более 120 м/с при баллистическом пределе V50; (в) обрабатываемость при производительности токарной обработки V15 выше 125 м/мин, по сравнению с V15 70 м/мин для обычного сплава Ti-6Al-4V при токарной обработке; и (г) улучшенную обрабатываемость в горячем состоянии по сравнению с обычным Ti-6Al-4V сплавом. В соответствии с другим аспектом настоящего изобретения титановые сплавы также могут также обладать (д) относительным удлинением около 19 - 40% и (е) напряжением пластического течения менее около 200 МПа, измеренным при 1,0/с и 800°С. Титановые сплавы обладают свойствами, которые находятся в вышеописанных диапазонах, поскольку многие из этих признаков влияют друг на друга. Например, механические свойства и свойства текстуры проявляемые титановыми сплавами влияют на баллистическую стойкость к ударным нагрузкам сплавов.

По сравнению с традиционными или обычными титановыми сплавами, такими как сплав Ti-6Al-4V, которые используются в применениях, при которых на сплав воздействуют удар, взрыв взрывчатого вещества или другие формы ударной нагрузки, титановые сплавы настоящего раскрытия обеспечивают и прирост производительности и экономии затрат производства. Рецептуры титановых сплавов по настоящему изобретению демонстрируют подходящее поглощение энергии в условиях высокой скорости деформации, а также отличную технологичность и обрабатываемость. Такое сочетание характеристик и возможностей производства позволяет конструировать удерживающие системы и функциональные компоненты, сформированные из этих титановых сплавов, для которых имеет важное значение удерживание при высокой скорости или баллистическую стойкость к ударным нагрузкам при самой низкой практической стоимости.

Титановые сплавы в соответствии с настоящим изобретением также могут быть выбраны для использования по экономическим причинам, из-за их преимуществ при производстве компонента, где их прочность и/или устойчивость к коррозии является достаточной для применения, даже там, где взрыв, ударная нагрузка, или баллистический удар не являются ключевым критерием конструирования.

Титановые сплавы по настоящему изобретению в одном варианте включают титановую основу с легирующими добавками алюминия, ванадия, кремния, железа, кислорода и углерода. Более конкретно, титановые сплавы включают алюминий (Al) с содержанием элемента в диапазоне около 0,5 - 1,6% масс., ванадий (V) с содержанием элемента в диапазоне около 2,5 - 5,3% масс., кремний (Si) c содержанием элемента в диапазоне около 0,1 - 0,5% масс., железо (Fe) в количестве около 0,05 - 0,5% масс., кислород (O) в количестве около 0,1 - 0,25% масс., углерод (с) в количестве около 0,2% масс., и остальное титан (Ti) со случайными примесями. Альтернативно Al в титановых сплавах присутствует в количестве в диапазоне около 0,55% - 1,25% масс., V присутствует в количестве около 3,0 - 4,3% масс., Si в количестве около 0,2 - 0,3% масс., Fe в количестве около 0,2 - 0,3% масс., и O в количестве около 0,11 - 0,20% масс. Титановые сплавы состава, включающего содержание элементов в этих раскрытых диапазонах, имеют предел текучести, предел прочности, баллистическую стойкость к ударным нагрузкам, а также обрабатываемость при производительности токарной обработке V15, которые находятся в вышеуказанных пределах свойств, дополнительно описанных в заявке, а также обрабатываемость в горячем состоянии, которая выше, чем обрабатываемость в горячем состоянии сплава Ti-6Al-4V в аналогичных условиях. Титановый сплав, имеющий состав с содержанием по меньшей мере одного элемента, которое находится вне раскрытого диапазона содержания указанного элемента, могут обладать одним или несколькими, но не всеми свойствами, которые находятся в пределах указанных диапазонах свойств.

Более конкретно целевые/номинальные значения для одной композиции в соответствии с принципами настоящего изобретения включают Al с содержанием элемента около 0,85% масс., V с содержанием элемента около 3,7% масс., Si с содержанием элемента около 0,25% масс., Fe с содержанием элемента около 0,25%, и O с содержанием элемента около 0,15% масс. Кроме того, плотность этой целевой композиции составляет около 4,55 г/см3.

В другом варианте Al может быть заменён либо полностью, либо частично эквивалентным количеством другого альфа-стабилизатора, включая, но без ограничения, цирконий (Zr), олово (Sn) и кислород (О) среди других или любую их комбинацию. Также V может быть заменён полностью или частично эквивалентным количеством другого изоморфного бета-стабилизирующего элемента, включая, но без ограничения, молибден (Mo), ниобий (Nb) и вольфрам (W) среди прочих или любую их комбинацию. Также Fe может быть заменено полностью или частично эквивалентным количеством другого эвтектоидного бета-стабилизирующего элемента, включая, но без ограничения, хром (Cr), медь (Cu), никель (Ni), кобальт (Co) и марганец (Mn) среди прочих или любую их комбинацию. Дополнительно Si может быть заменён либо полностью, либо частично германием (Ge).

Замена Al с применением альфа стабилизаторов может быть определена следующим уравнением эквивалентности Al:

Эквивалент Al (%) = Al + Zr/6 + Sn/3 + 10*O (Ур. 1)

Дополнительно замена V с использованием бета стабилизаторов может быть определена следующим уравнением эквивалентности V:

Эквивалент V (%) = V + 3Mo/2 + Nb/2 + 9(Fe + Cr)/2 (Ур. 2)

Замена Al и замена V могут включать до 1% масс. каждого элемента, за исключением для кислорода, который может включать до 0,5% масс. Суммарные замены Al или V в сплаве могут быть менее или равны 2% масс.

В соответствии с другим аспектом настоящего изобретения, титановый сплав получают в соответствии со способом 1, описанным несколькими стадиями, представленными на фиг. 1. Этот способ 1 обычно включает стадию 10 объединения оборотных сплавов или материалов лома, изготовленных из сплавов, которые содержат Ti, Al и V. Альтернативно этот лом или оборотные сплавы включают компоненты или детали, которые были сформированы из титановых сплавов по настоящему изобретению. Регенерируемые материалы лома затем смешивают на стадии 20 с дополнительным сырьём соответствующего химического состава при необходимости, чтобы приготовить смесь, которая имеет в среднем состав, который находится в пределах диапазонов содержания элементов, предложенных выше для искомых сплавов титана. Смесь плавят на стадии 30 плазмой или электронным пучком плавкой в холодном тигле, одним вариантом способа, чтобы получить слиток. В другом варианте смесь плавят на стадии 30 в печи вакуумно-дугового переплава (ВДП). Слиток затем перерабатывают на стадии 40 в детали, используя комбинацию бета-ковки и альфа-бета-ковки. Переработанную деталь окончательно подвергают термической обработке на стадии 50 при температуре ниже на 25ºF (14ºC) - 200°F (110ºC) бета-перехода с последующей стадией отжига 60 при температуре в интервале около 482,2ºC 750ºF (400°С) и около 1200ºF (649ºC) для формирования конечного продукта из титанового сплава. Специалистам в данной области техники будет понятно, что бета-переход относится к самой низкой температуре, при которой может существовать 100% бета-фазы в составе сплава. В одном варианте переработанную деталь подвергают термической обработке на стадии 50 при температуре ниже бета-перехода на 75ºF (42ºC) и отжигают на стадии 60 при температуре около 932ºF (500ºC). Необязательно слиток, полученный на стадии плавки с холодным тиглем 30, может быть переплавлен на стадии 70 с использованием вакуумно-дугового переплава, с использованием однократных или нескольких стадий/способов плавки.

Слиток, полученный на стадии плавки с холодным тиглем 30, может быть сплошным или полым слитком. Конечный продукт из титанового сплава после термообработки на стадии 50 и отжига на стадии 60 имеет микроструктуру с первичной альфа фазой с объёмной долей, которая составляет около 5 - 90%, в зависимости от температуры обработки на твёрдый раствор и скорости охлаждения от этой температуры. Первичная альфа фаза может включать первичные альфа зёрна, имеющие размер, который составляет менее около 50 мкм. В одном варианте размер первичного альфа зерна составляет менее около 20 мкм.

Сочетание горячей обработки и соответствующей пластичности при комнатной температуре делают сплав изобретения подходящим для обработки с использованием комбинации обычной обработки металлов или способов интенсивной пластической деформации и термообработки для получения размера зерна, включая размер зерна ниже 10 мкм, что даёт преимущества в процессах суперпластического формообразования в сочетании с повышенной прочностью или ультратонким размером зерна менее 1 мкм, что может обеспечить дополнительные преимущества.

Следующие конкретные осуществления приведены для иллюстрации состава, свойств и использования титановых сплавов, изготовленных в соответствии с принципами настоящего раскрытия и не должны толковаться как ограничивающие объём притязаний изобретения. Специалистам в этой области техники в свете настоящего описания будет понятно, что многие изменения могут быть выполнены в конкретных осуществлениях, которые раскрыты в описании, и при этом получить одинаковые или подобные результаты, не отступая или превышая сущность или объём притязаний раскрытия.

Проводят испытания механических свойств и сравнивают титановые сплавы, изготовленные в соответствии с принципами настоящего раскрытия и в малых количествах в лабораторном масштабе (сплавы №№ A-1 - А-24) и в количествах крупномасштабного производства (сплавы №№ F-1 - F-6), которые соответствуют заявленным диапазонам состава и выходят из заявленных диапазонов состава, и обычные сплавы (сплавы №№ C-1 - С-3), которые либо используются в настоящее время или потенциально пригодны для использования в качестве удерживающих корпусов. Используемый в данном описании термин "малые количества лабораторного масштаба" означает количество менее или равное 2000 фунтов и термин “количества крупномасштабного производства” означает количество более 2000 фунтов. Дополнительное описание сплавов №№ A-1 - A-24, F-1 - F-6 и С-1 - С-3 приводится ниже.

Специалистам в данной области техники будет понятно, что все свойства, представленные в описании, представляют собой свойства, которые легко измеримы и могут быть получены несколькими различными методами. Методы, описанные в заявке, представляют один из таких методов, и другие методы могут быть использованы без выхода из объёма притязаний настоящего изобретения.

Пример 1 – Испытание пластичности

Лабораторный масштаб - Пластичность измеряют при испытаниях на растяжение, выполняемых на образцах материала (сплавы №№ A-1 - А-17, C1, C2), приготовленных из лабораторных слитков диаметром 8,0 дюйма (20 см), полученные вакуумно-дуговым переплавом, бета-ковкой, альфа/бета-ковкой и альфа/бета-прокаткой до толщины между 0,40 дюйма (1 см) и 0,75 дюйма (1,9 см). Кроме того, многие сплавы другого состава испытывают после получения из заготовок по 150 г (A-18 - А-24), которые прокатывают до 0,5 дюйма. RCS (квадрат с закруглёнными краями). Испытания на растяжение проводят в соответствии с методикой, описанной в ASTM E8 (ASTM International, West Conshohoken, PA).

Титановые сплавы подвергают различным термообработкам и дисперсионному твердению перед получением испытаниям на растяжение образцов материала. Различные термообработки, которым подвергают материал образцов для испытания на растяжение, включая обработки на твёрдый раствор при температуре ниже на 75ºF (42ºC) температуры бета перехода в течение 1 часа с последующим i) воздушным охлаждением и выдержкой при температуре около 932ºF (500ºC) в течение 8 часов [ST/AC/Выдержка], ii) быстрым охлаждением водой и выдержкой при температуре около 932ºF (500ºC) в течение 8 часов [ST/WQ/Выдержка], или iii) воздушным охлаждением и дополнительной выдержкой при температуре около 1292ºF (700°C) в течение 8 часов [ST/AC/OA]. Титановые сплавы настоящего раскрытия характеризуются обрабатываемостью в горячем состоянии, которая выше обрабатываемости в горячем состоянии сплава Ti-6Al-4V при тех же самых или аналогичных условиях.

Кроме того, многие сплавы другого состава испытывают после получения из заготовок по 150 г (A-18 - А-24), которые прокатывают до 0,5 дюйма. RCS (квадрат с закруглёнными краями) и отожжённые при температуре около 100°F (56ºC) ниже температуры бета перехода. Титановые сплавы (сплавы №№ A-1 - А-6) показывают улучшение до 70% пластичности по сравнению с обычным Ti-6Al-4V сплавом (сплав № С-1), в то же время сохраняя достаточную прочность, чтобы соответствовать всем необходимым или искомым требованиям для использования в применении в качестве удерживающего корпуса. Титановые сплавы настоящего раскрытия характеризуются пределом прочности при растяжении, который составляет около 600 - 900 МПа. Во время обработки титановые сплавы настоящего раскрытия характеризуются напряжением пластического течения, которое составляет менее около 200 мПа, измеренного при 1,0/сек и 800ºC.

Хотя обычный Ti-3Al-2,5В сплав (сплав № С-2) соответствует основным механическим свойствам по прочности и пластичности, он поглощает на 85% меньше энергии по сравнению со сплавом по настоящему изобретению (см. пример 3). Также сплав по настоящему изобретению обладает напряжением пластического течения на 44% ниже, чем Ti-3Al-2.5В, что является преимущественным для формуемости.

Крупномасштабное производство - Кроме того, подобное испытание проводят на материале крупномасштабного производства слитков однократной электронно-лучевой плавкой (EBSM) около 12,000 фунтов (F-1 - F-6). Результаты этих испытаний показывают пластичность и прочность аналогичные результатам испытаний лабораторного масштаба. Маломасштабные эксперименты по прокатке, проведённые с этим материалом, показывают, что материал может быть обработан при более низких температурах, чем обычно применяют в случае Ti-6Al-4V без технологических затруднений или драматического влияния на свойства. Из-за улучшения пластичности и обрабатываемости при более низких температурах, кольцу сплава около 5000 фунтов требуется только 50% повторных нагреваний, необходимых для прокатки аналогичного кольца из обычного Ti-6Al-4V сплава, и, таким образом, экономятся значительные затраты на обработку.

На фиг. 3 представлен пример микроструктуры титанового сплава, полученного в соответствии с принципами настоящего изобретения. Как показано микроструктура сплава F-3 содержит 46% объёмную долю первичной альфа фазы со средним размером зерна 4,1 мкм.

Состав титановых сплавов, на которых проведено испытания механических свойств и другие испытания, представлен в таблице 1:

Таблица 1: Состав титанового сплава, использованного при испытании механических свойств

Ti

* Обозначает AlM химический состав

Результаты испытаний механических свойств приведены в таблице 2.

Таблица 2 - Испытание на растяжение сплавов, перечисленных в таблице 1 (Среднее в продольном и поперечном направлении)

* Обозначает коэффициент пересчёта 1,25 от 6,4D El% до 4D El%

Пример 2 – Испытание на баллистический удар

Испытания на баллистический удар проводят с титановыми сплавами состава, представленного в таблице 3. Испытания на баллистический удар проводят на пластинах испытуемого материала, изготовленных из 8 дюймовых (20 см) лабораторных слитков, которые были получены с помощью многократного вакуумно-дугового переплава, бета-ковки, альфа/бета-ковки с промежуточной бета-доводкой, и альфа/бета-прокатки до толщины около 0,30 дюйма. (7,6 мм). Пластины испытуемого материала обрабатывают на твёрдый раствор при температуре 75ºF (42ºC) ниже их бета перехода и выдерживают или отжигают при 932ºF (500ºC). Результаты испытаний на баллистический удар представлены на фиг. 2.

Титановые сплавы (сплавы №№ A-1 - А-6) демонстрируют до 16% более высокую баллистическую стойкостью к ударным нагрузкам, чем баллистическая стойкость к ударным нагрузкам обычного сплава Ti-6Al-4V (сплав № C-1). В одном варианте титановые сплавы настоящего раскрытия характеризуются баллистической стойкостью к ударной нагрузке, которая составляет более около 120 м/с при баллистическом пределе V50. Испытания на баллистический удар выполняют с использованием цилиндрической пули со сферической головной частью. Аналогичные результаты достигаются при сравнении испытаний на баллистический удар, проведённых со слитком крупномасштабного производства (сплав № F-1) по сравнению с результатами, полученным для слитка обычного производства С-3.

Таблица 3 - Сплавы, используемые в испытаниях на баллистический удар

Пример 3 – Испытания на удар по Шарпи (V-надрез)

Испытания на удар по Шарпи (V-надрез) проводят на образцах испытуемого материала, полученного из 8,0 дюймого (20 см) лабораторного слитка, полученного с помощью вакуумно-дугового переплава, бета-ковки, альфа/бета-ковки и альфа/бета-прокатки до толщина около 0,75 дюйма (1,9 см). Пластины для испытания на удар по Шарпи обрабатывают на твёрдый раствор при температуре на 75ºF (42ºC) ниже их бета-перехода и выдерживают или отжигают при 932ºF (500ºC), в обоих случаях проводят с охлаждением окружающим воздухом. Составы титановых сплавов, на которых проводят испытания на удар по Шарпи (V-надрез), представлены в таблице 4.

Таблица 4. Сплавы, используемые при испытании на удар по Шарпи (V-надрез)

Оценивают два образца для каждого состава сплава (сплав №№ A-1, A-2, С-1 и С-2) во время испытания на удар по Шарпи (V-надрез), результаты, полученные для каждого сплава, представлены в таблице 5.

Таблица 5 - Результаты испытаний на удар по Шарпи (V-надрез)

(фунт-сила-фут)

Примечание 1 мил = 0,00254 см

Титановые сплавы, полученные в соответствии с принципами настоящего раскрытия (сплавы №№ A-1 & А-2) поглощают больше энергии, чем поглощают обычные титановые сплавов (сплав № C-1 & C-2). Действительно, титановые сплавы согласно настоящему изобретению (сплав N A-1 & А-2) поглощает до 50% больше энергии, чем поглощает обычный Ti-6Al-4V сплав (сплав № С-1) при этом испытании на удар по Шарпи (V-надрез). Испытание на удар по Шарпи (V-надрез) проводят в соответствии с методикой, описанной в ASTM E23. Кроме того, титановые сплавы по настоящему изобретению также демонстрируют относительное удлинение, которое составляет около 19 - 40%.

Пример 4 – Обрабатываемость

Испытание обрабатываемости резанием V15 проводят на некоторых титановых сплавах состава, описанного в таблице 1 выше. Проводят испытания обрабатываемости V15, где V15 относится к скорости режущего инструмента, который работает в течение 15 минут. Скорость подачи 0,1 мм/об и радиальная глубина резания 2 мм с переменной скоростью наружного диаметра обточки с использованием CNMG 12 04 08-23 H13A поступательной подачи резца с держателем C5-DCLNL-35060-12. Производительность при токарной обработке V15 титановых сплавов, полученных в соответствии с настоящим изобретением, составляет более 125 м/мин. Действительно, титановые сплавы настоящего изобретения на 100% легче обрабатываются, чем обычный Ti-6Al-4V сплав. В одном испытании, сплав по существу аналогичный сплаву А-3, как указано выше, демонстрирует значение V15 187,5 м/мин, по сравнению с исходной точкой Ti-6Al-4V сплава (сплав № С-2), который продемонстрировал значение 72 м/мин. Таким образом, титановые сплавы настоящего раскрытия характеризуются улучшенной обрабатываемостью по сравнению с обычными титановыми сплавами.

Пример 5 - Влияние скорости охлаждения

Исследование скорости охлаждения выполняют с использованием прокатанного листа 0.5” из слитка сплава крупномасштабного производства. Образцы со скоростью охлаждения в диапазоне около 1 - 850°С/мин приводят к пределу текучести около 600 - 775MPa с UTS около 700 - 900MPa. Результаты этого исследования представлены в таблице 7.

Таблица 7. Влияние скорости охлаждения при обработке на твёрдый раствор на механические свойства (среднее для продольных и поперечных условий с образцами, выдержанными после термообработки на твёрдый раствор)

Пример 6 - Напряжение пластического течения

Напряжение пластического течения измеряют для сплавов, приготовленных в соответствии с настоящим изобретением, и сравнивают с обычными сплавами Ti-6Al-4V (сплав № С-1) и Ti-3Al-2,5В (сплав № С-2). Для сравнения при 1472°F (800°C) и скорости деформации 1,0/с сплавы согласно настоящему изобретению имеют пик напряжения пластического течения сниженный на 44% по сравнению с Ti-3Al-2.5V (сплав № С-2) и пик напряжения пластического течения сниженный на 57% по сравнению с Ti-6Al-4V (сплав № С-1). Сниженное напряжение пластического течения делает сплавы согласно настоящему изобретению легче обрабатываемыми и формуемыми, чем обычные сплавы. Измеренные данные по напряжению пластического течения представлены в таблице 8.

Таблица 8: Пик напряжения пластического течения

Вышеприведенное описание различных вариантов изобретения представлено в целях иллюстрации и описания. Оно не предназначено быть исчерпывающим или ограничивать изобретение точными вариантами раскрытия. Возможны многочисленные модификации и вариации в свете вышеизложенного раскрытия. Обсуждаемые варианты были выбраны и описаны, чтобы обеспечить лучшую иллюстрацию принципов изобретения и его практического применения, чтобы, таким образом, позволить специалисту в данной области техники использовать изобретение в различных формах и с различными модификациями, которые подходят для конкретного предполагаемого использования. Все такие модификации и изменения находятся в пределах объёма притязаний настоящего изобретения, как определено в прилагаемой формуле изобретения, при интерпретации в соответствии с широтой, на которую они объективно, законно, и обоснованно претендуют.

Изобретение относится к области металлургии, в частности к титановым сплавам, которые могут быть использованы для изготовления деталей, испытывающих ударные нагрузки. Титановый сплав содержит, мас. %: алюминий от 0,5 до 1,6, ванадий от более 3,0 до 5,3, кремний от 0,1 до 0,5, железо от 0,05 до 0,5, кислород от 0,1 до 0,25, углерод вплоть до 0,2 и титан и неизбежные примеси - остальное. Сплав характеризуется высокими значениями пластичности и стойкости к ударным нагрузкам. 2 н. и 15 з.п. ф-лы, 3 ил., 8 табл., 6 пр.

1. Титановый сплав, содержащий, мас. %:

2. Сплав по п. 1, отличающийся тем, что содержание алюминия составляет от 0,55 до 1,25 мас. %.

3. Сплав по п. 1 или 2, отличающийся тем, что содержание ванадия составляет от более 3,0 до 4,3 мас. %.

4. Сплав по любому из пп. 1-3, отличающийся тем, что содержание кремния составляет от 0,2 до 0,3 мас. %.

5. Сплав по любому из пп. 1-4, отличающийся тем, что содержание железа составляет от 0,2 до 0,3 мас. %.

6. Сплав по любому из пп. 1-5, отличающийся тем, что содержание кислорода составляет от 0,11 до 0,2 мас. %.

7. Сплав по любому из пп. 1-6, отличающийся тем, что он содержит, мас. %:

8. Сплав по любому из пп. 1-7, отличающийся тем, что он содержит, мас. %:

9. Сплав по любому из пп. 1-8, отличающийся тем, что он имеет предел текучести от 550 до 850 МПа и предел прочность при растяжении от 600 и 900 МПа.

10. Сплав по любому из пп. 1-9, отличающийся тем, что он имеет баллистическую стойкость к ударным нагрузкам, составляющую при баллистическом пределе V50 более 120 м/с, обрабатываемость при производительности токарной обработки V15 выше 125 м/мин.

11. Сплав по любому из пп. 1-10, отличающийся тем, что он имеет относительное удлинение от 19 до 40% и напряжение пластического течения, составляющее менее 200 МПа при измерении в 1/с при 800°C.

12. Способ изготовления детали из титанового сплава по любому из пп. 1-11, включающий:

подготовку лома или оборотных сплавов, содержащих титан, алюминий и ванадий;

смешивание лома или оборотных сплавов с дополнительным сырьем,

плавление лома или оборотных сплавов с дополнительным сырьем в плазменной или нагреваемой электронным пучком печи с холодным подом или печи вакуумно-дугового переплава для получения слитка сплава, содержащего, мас. %:

обработку слитка с использованием комбинации бета-ковки и альфа-ковки с получением детали;

термообработку детали при температуре, величина которой на 14-110°C ниже температуры бета-перехода; и

отжиг термообработанной детали при температуре 400-649°C.

13. Способ по п. 12, отличающийся тем, что термообработку выполняют при температуре, которая на 42°C ниже температуры бета-перехода, а отжиг выполняют при температуре 500°C.

14. Способ по п. 12 или 13, отличающийся тем, что слиток, полученный на этапе плавления в печи с холодным подом, является полым слитком.

15. Способ по любому из пп. 12-14, отличающийся тем, что слиток, полученный плавлением в печи с холодным подом, подвергают переплавке вакуумно-дуговым методом.

16. Способ по любому из пп. 12-15, отличающийся тем, что объемная доля первичной альфа-фазы в титановом сплаве детали составляет 5-90%.

17. Способ по п. 16, отличающийся тем, что первичная альфа-фаза включает первичные альфа-зерна с размером менее 50 мкм.

| Способ определения среднего по трассе вертикального температурного градиента воздуха | 1983 |

|

SU1136029A1 |

| Продукционный корм для форели | 2021 |

|

RU2777768C1 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2425164C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| JP 2006034414 A, 09.02.2006. | |||

Авторы

Даты

2020-03-12—Публикация

2015-01-27—Подача