Область техники

Изобретение относится в целом к титановым сплавам. Более конкретно, данное изобретение относится к титановым сплавам, сформованным в детали или компоненты, используемые в применении, в котором ключевым критерием конструирования является энергия, поглощенная в процессе деформации детали, включая воздействие удара, взрыва взрывчатого вещества и/или других форм ударной нагрузки.

Уровень техники

Содержание данного раздела просто предоставляет справочную информацию, связанную с настоящим изобретением и не может определять известный уровень техники.

Титановые сплавы широко используются для авиационных удерживающих корпусов для предотвращения повреждения воздушного судна или окружающей обстановки за счет обрыва лопаток турбины вентилятора в случае обрыва и выброса лопатки. В настоящее время несколько производителей авиационных двигателей используют титановый сплав, названный как Ti-6Al-4V, для материала, из которого формируют удерживающие корпусы. Эта номенклатура используется для определения титанового сплава, который включает 6% алюминия (Al) и 4% ванадия (V) по массе. В то время как сплав Ti-6Al-4V является очень функциональным, удерживающие характеристики меньше, чем требуется во многих применениях и затраты на изготовление или обработку, связанные с использованием этого сплава, является относительно высокими.

Раскрытие сущности изобретения

Изобретение в целом относится к титановому сплаву, разработанному для использования в применениях, которые требуют сплав стойкий к разрушению в условиях воздействия удара, взрыва взрывчатого вещества или других форм ударной нагрузки. В одном варианте титановые сплавы, изготовленные в соответствии с принципами настоящего раскрытия обеспечивают прирост производительности и/или экономию средств по сравнению с обычными сплавами при использовании в таких тяжелых условиях. Титановые сплавы согласно настоящему изобретению имеют титановую основу с добавлением алюминия, по меньшей мере одного изоморфного бета-стабилизирующего элемента, по меньшей мере одного эвтектоидного бета-стабилизирующего элемента и случайные примеси, что приводит к механическим свойствам с пределом текучести около 550-850 МПа; пределом прочности, который составляет около 600-900 МПа; баллистической стойкостью к ударным нагрузкам, которая составляет более около 120 м/с при баллистическом пределе V50; и обрабатываемостью при производительности токарной обработки V15, которая выше 125 м/мин. Необязательно титановые сплавы могут дополнительно иметь относительное удлинение, которое составляет около 19-40%. Эти сплавы титана также обладают обрабатываемостью в горячем состоянии, которая выше обрабатываемости в горячем состоянии сплава Ti-6Al-4V при тех же самых или аналогичных условиях, при напряжении пластического течения, которое составляет менее около 200 МПа, измеренное при 1/сек и 800°С.

В соответствии с другим аспектом настоящего изобретения, титановые сплавы включают алюминий (Al) в количестве в диапазоне около 0,5-1,6% масс.; ванадий (V) в количестве в диапазоне около 2,5-5,3% масс.; кремний (Si) в количестве в диапазоне около 0,1-0,5% масс., железо (Fe) в количестве в диапазоне 0,05-0,5% масс.; кислород (О) в количестве в диапазоне около 0,1-0,25% масс.; углерод (С) в количестве до около 0,2% масс.; и остальное титан (Ti) и случайные примеси.

Титановые сплавы, полученные в соответствии с настоящим раскрытием, могут обеспечить улучшение пластичности на 70% или более по сравнению с обычным Ti-6Al-4V сплавом. Титановые сплавы по настоящему изобретению также могут обеспечить улучшение баллистической стойкости к ударным нагрузкам на 16% по сравнению с обычным Ti-6Al-4V сплавом. Эти титановые сплавы также могут поглощать на 50% больше энергии, чем сплав Ti-6Al-4V, как изложено более подробно ниже.

В соответствии с другим аспектом настоящего изобретения способ формирования изделия или компонента из титанового сплава для использования в применениях, в которых на титановый сплав воздействует удар, взрыв взрывчатого вещества или другие формы ударной нагрузки, в общем, включает объединение лома или оборотных сплавов, которые содержат титан, алюминий и ванадий; смешивание лома или оборотных сплавов с дополнительным сырьем при необходимости, чтобы приготовить смесь, которая включает композицию титановых сплавов, рассмотренных выше и в описании: плавление смеси плазменной или электронно-лучевой плавкой в холодном тигле или печи вакуумно-дугового переплава (ВДП) для формирования слитка; переработку слитка в деталь, используя комбинацию бета-ковки и альфа-ковки; термическую обработку обрабатываемой детали при температуре ниже на около 25-200°F (14-110°С) бета превращения; и отжиг обработанной и подвергнутой термообработке детали при температуре между около 750°F (400°С) и около 1,200°F (649°С), с получением конечного продукта из титанового сплава. Необязательно слиток, который может быть сплошным или пустотелым, который формируется во время плавки в холодном тигле, может быть переплавлен с помощью вакуумно-дугового переплава одной или несколькими стадиями/способами плавления. Конечный продукт из титанового сплава может иметь объемную долю первичной альфа фазы, которая находится в пределах около 5-90%, в зависимости от температуры обработки на твердый раствор, и от скорости охлаждения от этой температуры. Эта первичная альфа фаза характеризуется альфа зернами размером менее около 50 мкм.

Дополнительные области применения станут очевидными из описания, представленного в документе. Следует понимать, что описание и конкретные примеры предназначены только для иллюстрации и не предназначены для ограничения объема притязаний настоящего изобретения.

Краткое описание чертежей

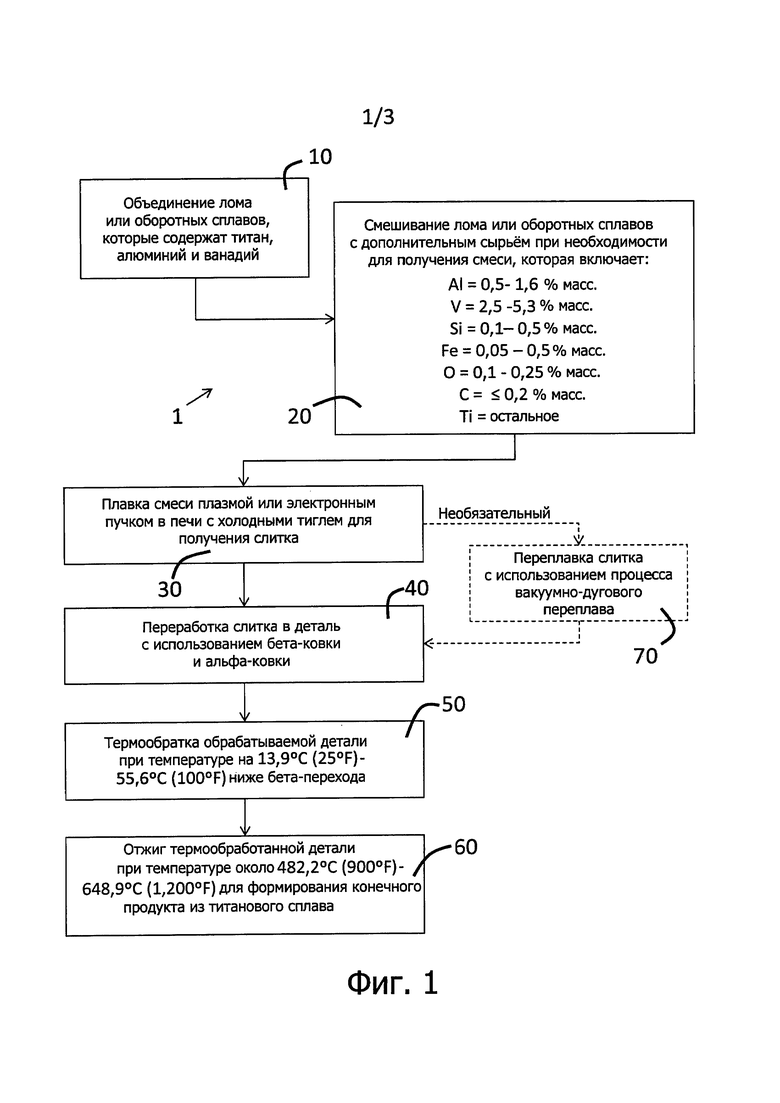

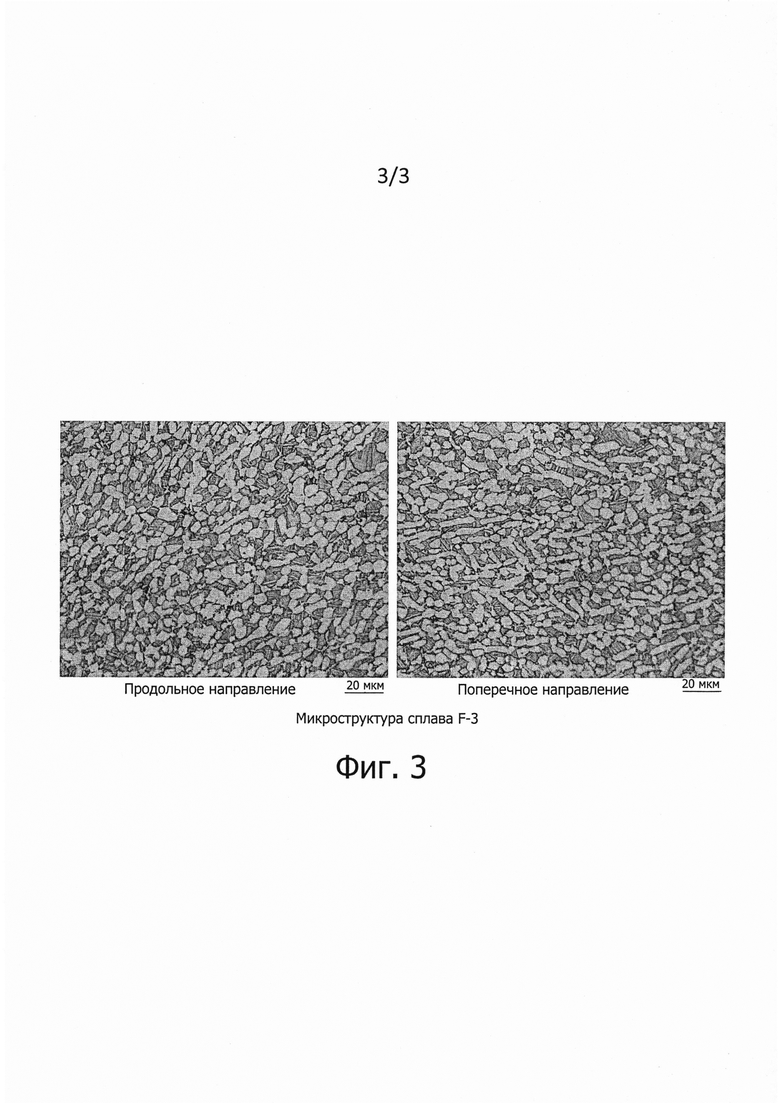

Фиг. 1 является схематическим представлением способа формирования детали с использованием титановых сплавов, полученных в соответствии с принципами настоящего изобретения;

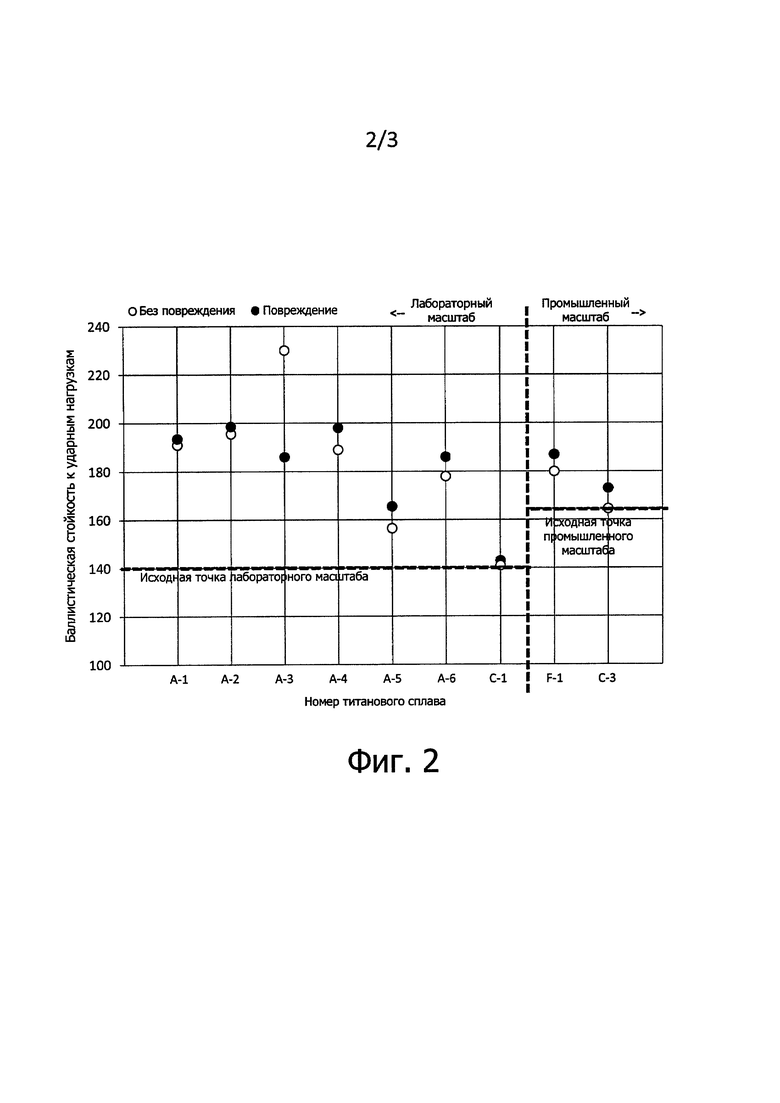

Фиг. 2 является графическим представлением баллистической стойкости к ударной нагрузке титановых сплавов, полученных в соответствии с принципами настоящего раскрытия по сравнению с обычным Ti-6Al-4V сплавом; и

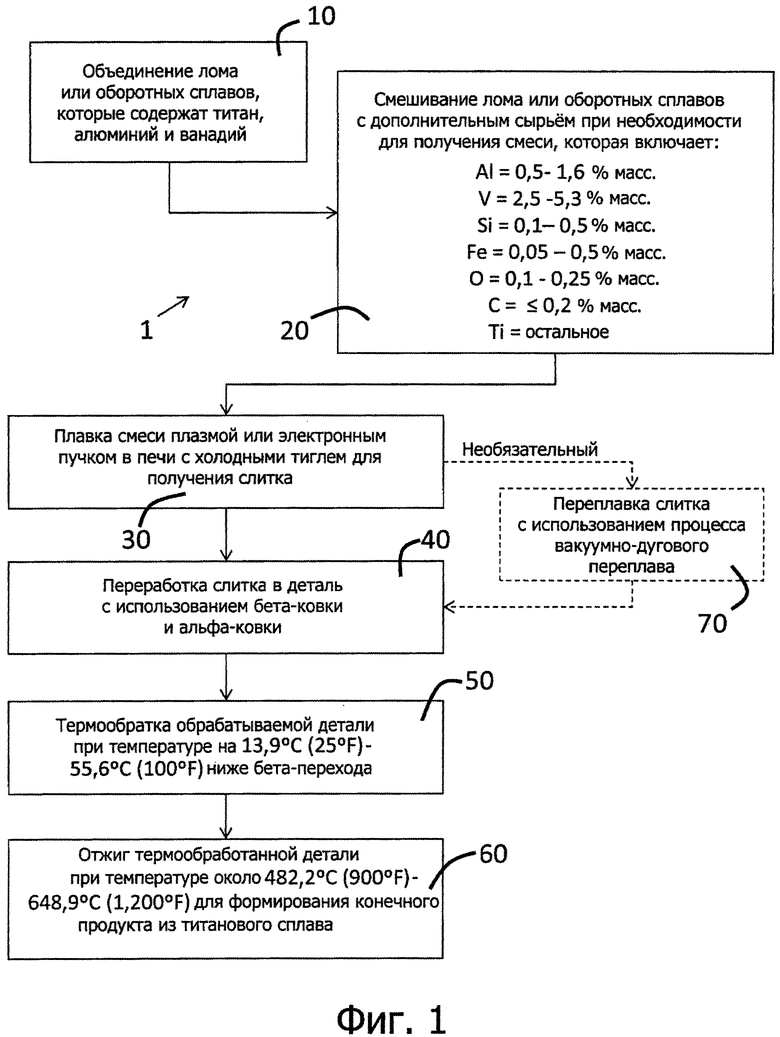

Фиг. 3 представляет пример микроструктуры титанового сплава, полученного в соответствии с принципами настоящего изобретения.

Осуществление изобретения

Следующее описание носит лишь иллюстративный характер и никоим образом не предназначено для ограничения притязаний настоящего раскрытия или его применения, или использования. Следует понимать, что во всем описании соответствующие цифровые позиции обозначают одинаковые или соответствующие детали и компоненты.

Настоящее изобретение в целом относится к титановым сплавам для использования в применениях, в которых основным конструкционным критерием является поглощенная энергия при деформации детали, включая воздействие взрыва взрывчатого вещества или другие формы ударной нагрузки. Титановый сплав, полученный и используемый в соответствии с принципами раскрытия, содержащимися в заявке, обеспечивает выигрыш в производительности и/или экономии средств при использовании в таких тяжелых условиях. Титановый сплав описан в настоящей заявке совместно с использованием в качестве удерживающих корпусов двигателя воздушного судна, чтобы более полно проиллюстрировать концепцию. При использовании в удерживающем корпусе двигателя воздушного судна (например, реактивном), титановый сплав обычно имеет форму кольца, которое окружает лопатки вентилятора и удерживает лопатки в случае выхода из строя этого компонента. Включение и использование титанового сплава совместно с другими типами применений, в которых сплав может быть подвержен удару, взрыву взрывчатого вещества или другим формам ударной нагрузки, входит в объем притязаний настоящего изобретения.

Титановые сплавы, полученные в соответствии с принципами настоящего раскрытия, обладают сочетанием нескольких признаков или свойств, которые обеспечивают всестороннее улучшение по сравнению с обычными титановыми сплавами, которые, как правило, используются для защиты двигателя. Все свойства тестируются на образцах, приготовленных смоделированной технологической обработкой и при различных условиях термообработки. Свойства и соответствующий диапазон определяемых свойств титановых сплавов настоящего изобретения включают: (а) предел текучести около 550-850 МПа; (б) предел прочности около 600-900 МПа; (с) баллистическую стойкость к ударным нагрузкам более 120 м/с при баллистическом пределе V50; (в) обрабатываемость при производительности токарной обработки V15 выше 125 м/мин, по сравнению с V15 70 м/мин для обычного сплава Ti-6Al-4V при токарной обработке; и (г) улучшенную обрабатываемость в горячем состоянии по сравнению с обычным Ti-6Al-4V сплавом. В соответствии с другим аспектом настоящего изобретения титановые сплавы также могут также обладать (д) относительным удлинением около 19-40% и (е) напряжением пластического течения менее около 200 МПа, измеренным при 1,0/с и 800°С. Титановые сплавы обладают свойствами, которые находятся в вышеописанных диапазонах, поскольку многие из этих признаков влияют друг на друга. Например, механические свойства и свойства текстуры проявляемые титановыми сплавами влияют на баллистическую стойкость к ударным нагрузкам сплавов.

По сравнению с традиционными или обычными титановыми сплавами, такими как сплав Ti-6Al-4V, которые используются в применениях, при которых на сплав воздействуют удар, взрыв взрывчатого вещества или другие формы ударной нагрузки, титановые сплавы настоящего раскрытия обеспечивают и прирост производительности и экономии затрат производства. Рецептуры титановых сплавов по настоящему изобретению демонстрируют подходящее поглощение энергии в условиях высокой скорости деформации, а также отличную технологичность и обрабатываемость. Такое сочетание характеристик и возможностей производства позволяет конструировать удерживающие системы и функциональные компоненты, сформированные из этих титановых сплавов, для которых имеет важное значение удерживание при высокой скорости или баллистическую стойкость к ударным нагрузкам при самой низкой практической стоимости.

Титановые сплавы в соответствии с настоящим изобретением также могут быть выбраны для использования по экономическим причинам, из-за их преимуществ при производстве компонента, где их прочность и/или устойчивость к коррозии является достаточной для применения, даже там, где взрыв, ударная нагрузка, или баллистический удар не являются ключевым критерием конструирования.

Титановые сплавы по настоящему изобретению в одном варианте включают титановую основу с легирующими добавками алюминия, ванадия, кремния, железа, кислорода и углерода. Более конкретно, титановые сплавы включают алюминий (Al) с содержанием элемента в диапазоне около 0,5-1,6% масс., ванадий (V) с содержанием элемента в диапазоне около 2,5-5,3% масс., кремний (Si) с содержанием элемента в диапазоне около 0,1-0,5% масс., железо (Fe) в количестве около 0,05-0,5% масс., кислород (О) в количестве около 0,1-0,25% масс., углерод (с) в количестве около 0,2% масс., и остальное титан (Ti) со случайными примесями. Альтернативно Al в титановых сплавах присутствует в количестве в диапазоне около 0,55%-1,25% масс., V присутствует в: количестве около 3,0-4,3% масс., Si в количестве около 0,2-0,3% масс., Fe в количестве около 0,2-0,3% масс., и О в количестве около 0,11-0,20% масс. Титановые сплавы состава, включающего содержание элементов в этих раскрытых диапазонах, имеют предел текучести, предел прочности, баллистическую стойкость к ударным нагрузкам, а также обрабатываемость при производительности токарной обработке V15, которые находятся в вышеуказанных пределах свойств, дополнительно описанных в заявке, а также обрабатываемость в горячем состоянии, которая выше, чем обрабатываемость в горячем состоянии сплава Ti-6Al-4V в аналогичных условиях. Титановый сплав, имеющий состав с содержанием по меньшей мере одного элемента, которое находится вне раскрытого диапазона содержания указанного элемента, могут обладать одним или несколькими, но не всеми свойствами, которые находятся в пределах указанных диапазонах свойств.

Более конкретно целевые/номинальные значения для одной композиции в соответствии с принципами настоящего изобретения включают Al с содержанием элемента около 0,85% масс., V с содержанием элемента около 3,7% масс., Si с содержанием элемента около 0,25% масс., Fe с содержанием элемента около 0,25%, и О с содержанием элемента около 0,15% масс. Кроме того, плотность этой целевой композиции составляет около 4,55 г/см3.

В другом варианте Al может быть заменен либо полностью, либо частично эквивалентным количеством другого альфа-стабилизатора, включая, но без ограничения, цирконий (Zr), олово (Sn) и кислород (О) среди других или любую их комбинацию. Также V может быть заменен полностью или частично эквивалентным количеством другого изоморфного бета-стабилизирующего элемента, включая, но без ограничения, молибден (Мо), ниобий (Nb) и вольфрам (W) среди прочих или любую их комбинацию. Также Fe может быть заменено полностью или частично эквивалентным количеством другого эвтектоидного бета-стабилизирующего элемента, включая, но без ограничения, хром (Cr), медь (Cu), никель (Ni), кобальт (Со) и марганец (Mn) среди прочих или любую их комбинацию. Дополнительно Si может быть заменен либо полностью, либо частично германием (Ge).

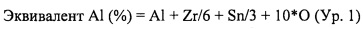

Замена Al с применением альфа стабилизаторов может быть определена следующим уравнением эквивалентности Аl:

Дополнительно замена V с использованием бета стабилизаторов может быть определена следующим уравнением эквивалентности V:

Замена Al и замена V могут включать до 1% масс., каждого элемента, за исключением для кислорода, который может включать до 0,5% масс. Суммарные замены Al или V в сплаве могут быть менее или равны 2% масс.

В соответствии с другим аспектом настоящего изобретения, титановый сплав получают в соответствии со способом 1, описанным несколькими стадиями, представленными на фиг. 1. Этот способ 1 обычно включает стадию 10 объединения оборотных сплавов или материалов лома, изготовленных из сплавов, которые содержат Ti, Al и V. Альтернативно этот лом или оборотные сплавы включают компоненты или детали, которые были сформированы из титановых сплавов по настоящему изобретению. Регенерируемые материалы лома затем смешивают на стадии 20 с дополнительным сырьем соответствующего химического состава при необходимости, чтобы приготовить смесь, которая имеет в среднем состав, который находится в пределах диапазонов содержания элементов, предложенных выше для искомых сплавов титана. Смесь плавят на стадии 30 плазмой или электронным пучком плавкой в холодном тигле, одним вариантом способа, чтобы получить слиток. В другом варианте смесь плавят на стадии 30 в печи вакуумно-дугового переплава (ВДП). Слиток затем перерабатывают на стадии 40 в детали, используя комбинацию бета-ковки и альфа-бета-ковки. Переработанную деталь окончательно подвергают термической обработке на стадии 50 при температуре ниже на 25°F (14°С) - 200°F (110°С) бета-перехода с последующей стадией отжига 60 при температуре в интервале около 482,2°С 750°F (400°С) и около 1200°F (649°С) для формирования конечного продукта из титанового сплава. Специалистам в данной области техники будет понятно, что бета-переход относится к самой низкой температуре, при которой может существовать 100% бета-фазы в составе сплава. В одном варианте переработанную деталь подвергают термической обработке на стадии 50 при температуре ниже бета-перехода на 75°F (42°С) и отжигают на стадии 60 при температуре около 932°F (500°С). Необязательно слиток, полученный на стадии плавки с холодным тиглем 30, может быть переплавлен на стадии 70 с использованием вакуумно-дугового переплава, с использованием однократных или нескольких стадий/способов плавки.

Слиток, полученный на стадии плавки с холодным тиглем 30, может быть сплошным или полым слитком. Конечный продукт из титанового сплава после термообработки на стадии 50 и отжига на стадии 60 имеет микроструктуру с первичной альфа фазой с объемной долей, которая составляет около 5-90%, в зависимости от температуры обработки на твердый раствор и скорости охлаждения от этой температуры. Первичная альфа фаза может включать первичные альфа зерна, имеющие размер, который составляет менее около 50 мкм. В одном варианте размер первичного альфа зерна составляет менее около 20 мкм.

Сочетание горячей обработки и соответствующей пластичности при комнатной температуре делают сплав изобретения подходящим для обработки с использованием комбинации обычной обработки металлов или способов интенсивной пластической деформации и термообработки для получения размера зерна, включая размер зерна ниже 10 мкм, что дает преимущества в процессах суперпластического формообразования в сочетании с повышенной прочностью или ультратонким размером зерна менее 1 мкм, что может обеспечить дополнительные преимущества.

Следующие конкретные осуществления приведены для иллюстрации состава, свойств и использования титановых сплавов, изготовленных в соответствии с принципами настоящего раскрытия и не должны толковаться как ограничивающие объем притязаний изобретения. Специалистам в этой области техники в свете настоящего описания будет понятно, что многие изменения могут быть выполнены в конкретных осуществлениях, которые раскрыты в описании, и при этом получить одинаковые или подобные результаты, не отступая или превышая сущность или объем притязаний раскрытия.

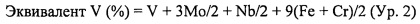

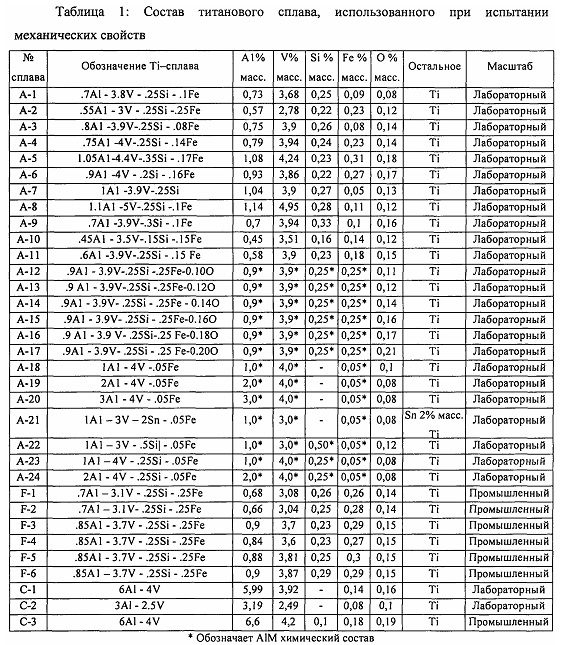

Проводят испытания механических свойств и сравнивают титановые сплавы, изготовленные в соответствии с принципами настоящего раскрытия и в малых количествах в лабораторном масштабе (сплавы №№ А-1 - А-24) и в количествах крупномасштабного производства (сплавы №№ F-1 - F-6), которые соответствуют заявленным диапазонам состава и выходят из заявленных диапазонов состава, и обычные сплавы (сплавы №№ С-1 - С-3), которые либо используются в настоящее время или потенциально пригодны для использования в качестве удерживающих корпусов. Используемый в данном описании термин "малые количества лабораторного масштаба" означает количество менее или равное 2000 фунтов и термин "количества крупномасштабного производства" означает количество более 2000 фунтов. Дополнительное описание сплавов №№ А-1 - А-24, F-1 - F-6 и С-1 - С-3 приводится ниже.

Специалистам в данной области техники будет понятно, что все свойства, представленные в описании, представляют собой свойства, которые легко измеримы и могут быть получены несколькими различными методами. Методы, описанные в заявке, представляют один из таких методов, и другие методы могут быть использованы без выхода из объема притязаний настоящего изобретения.

Пример 1-Испытание пластичности.

Лабораторный масштаб-Пластичность измеряют при испытаниях на растяжение, выполняемых на образцах материала (сплавы №№ А-1 - А-17, C1, С2), приготовленных из лабораторных слитков диаметром 8,0 дюйма (20 см), полученные вакуумно-дуговым переплавом, бета-ковкой, альфа/бета-ковкой и альфа/бета-прокаткой до толщины между 0,40 дюйма (1 см) и 0,75 дюйма (1,9 см). Кроме того, многие сплавы другого состава испытывают после получения из заготовок по 150 г (А-18 - А-24), которые прокатывают до 0,5 дюйма. RCS (квадрат с закругленными краями). Испытания на растяжение проводят в соответствии с методикой, описанной в ASTM Е8 (ASTM International, West Conshohoken, PA).

Титановые сплавы подвергают различным термообработкам и дисперсионному твердению перед получением испытаниям на растяжение образцов материала. Различные термообработки, которым подвергают материал образцов для испытания на растяжение, включая обработки на твердый раствор при температуре ниже на 75°F (42°С) температуры бета перехода в течение 1 часа с последующим i) воздушным охлаждением и выдержкой при температуре около 932°F (500°С) в течение 8 часов [ST/AC/Выдержка], ii) быстрым охлаждением водой и выдержкой при температуре около 932°F (500°С) в течение 8 часов [ST/WQ/Выдержка], или iii) воздушным охлаждением и дополнительной выдержкой при температуре около 1292°F (700°С) в течение 8 часов [ST/AC/ОА]. Титановые сплавы настоящего раскрытия характеризуются обрабатываемостью в горячем состоянии, которая выше обрабатываемости в горячем состоянии сплава Ti-6Al-4V при тех же самых или аналогичных условиях.

Кроме того, многие сплавы другого состава испытывают после получения из заготовок по 150 г (А-18 - А-24), которые прокатывают до 0,5 дюйма. RCS (квадрат с закругленными краями) и отожженные при температуре около 100°F (56°С) ниже температуры бета перехода. Титановые сплавы (сплавы №№ А-1 - А-6) показывают улучшение до 70% пластичности по сравнению с обычным Ti-6Al-4V сплавом (сплав № С-1), в то же время сохраняя достаточную прочность, чтобы соответствовать всем необходимым или искомым требованиям для использования в применении в качестве удерживающего корпуса. Титановые сплавы настоящего раскрытия характеризуются пределом прочности при растяжении, который составляет около 600-900 МПа. Во время обработки титановые сплавы настоящего раскрытия характеризуются напряжением пластического течения, которое составляет менее около 200 мПа, измеренного при 1,0/сек и 800°С.

Хотя обычный Ti-3Al-2,5B сплав (сплав № С-2) соответствует основным механическим свойствам по прочности и пластичности, он поглощает на 85% меньше энергии по сравнению со сплавом по настоящему изобретению (см. пример 3). Также сплав по настоящему изобретению обладает напряжением пластического течения на 44% ниже, чем Ti-3Al-2.5B, что является преимущественным для формуемости.

Крупномасштабное производство - Кроме того, подобное испытание проводят на материале крупномасштабного производства слитков однократной электронно-лучевой плавкой (EBSM) около 12,000 фунтов (F-1 - F-6). Результаты этих испытаний показывают пластичность и прочность аналогичные результатам испытаний лабораторного масштаба. Маломасштабные эксперименты по прокатке, проведенные с этим материалом, показывают, что материал может быть обработан при более низких температурах, чем обычно применяют в случае Ti-6Al-4V без технологических затруднений или драматического влияния на свойства. Из-за улучшения пластичности и обрабатываемости при более низких температурах, кольцу сплава около 5000 фунтов требуется только 50% повторных нагреваний, необходимых для прокатки аналогичного кольца из обычного Ti-6Al-4V сплава, и, таким образом, экономятся значительные затраты на обработку.

На фиг. 3 представлен пример микроструктуры титанового сплава, полученного в соответствии с принципами настоящего изобретения. Как показано микроструктура сплава F-3 содержит 46% объемную долю первичной альфа фазы со средним размером зерна 4,1 мкм.

Состав титановых сплавов, на которых проведено испытания механических свойств и другие испытания, представлен в таблице 1:

Результаты испытаний механических свойств приведены в таблице 2.

Пример 2 - Испытание на баллистический удар.

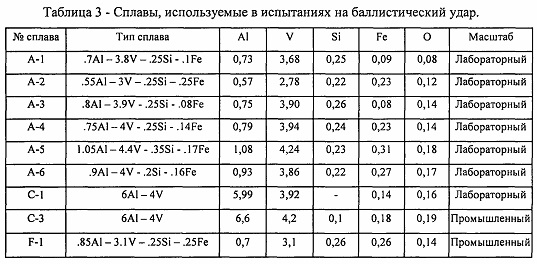

Испытания на баллистический удар проводят с титановыми сплавами состава, представленного в таблице 3. Испытания на баллистический удар проводят на пластинах испытуемого материала, изготовленных из 8 дюймовых (20 см) лабораторных слитков, которые были получены с помощью многократного вакуумно-дугового переплава, бета-ковки, альфа/бета-ковки с промежуточной бета-доводкой, и альфа/бета-прокатки до толщины около 0,30 дюйма. (7,6 мм). Пластины испытуемого материала обрабатывают на твердый раствор при температуре 75°F (42°С) ниже их бета перехода и выдерживают или отжигают при 932°F (500°С). Результаты испытаний на баллистический удар представлены на фиг. 2.

Титановые сплавы (сплавы №№ А-1 - А-6) демонстрируют до 16% более высокую баллистическую стойкостью к ударным нагрузкам, чем баллистическая стойкость к ударным нагрузкам обычного сплава Ti-6Al-4V (сплав № С-1). В одном варианте титановые сплавы настоящего раскрытия характеризуются баллистической стойкостью к ударной нагрузке, которая составляет более около 120 м/с при баллистическом пределе V50. Испытания на баллистический удар выполняют с использованием цилиндрической пули со сферической головной частью. Аналогичные результаты достигаются при сравнении испытаний на баллистический удар, проведенных со слитком крупномасштабного производства (сплав № F-1) по сравнению с результатами, полученным для слитка обычного производства С-3.

Пример 3 - Испытания на удар по Шарпи (V-надрез).

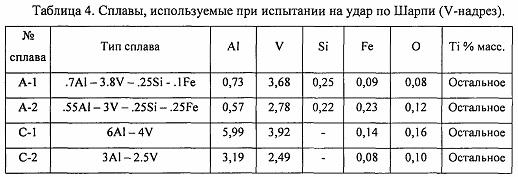

Испытания на удар по Шарпи (V-надрез) проводят на образцах испытуемого материала, полученного из 8,0 дюймого (20 см) лабораторного слитка, полученного с помощью вакуумно-дугового переплава, бета-ковки, альфа/бета-ковки и альфа/бета-прокатки до толщина около 0,75 дюйма (1,9 см). Пластины для испытания на удар по Шарпи обрабатывают на твердый раствор при температуре на 75°F (42°С) ниже их бета-перехода и выдерживают или отжигают при 932°F (500°С), в обоих случаях проводят с охлаждением окружающим воздухом. Составы титановых сплавов, на которых проводят испытания на удар по Шарпи (V-надрез), представлены в таблице 4.

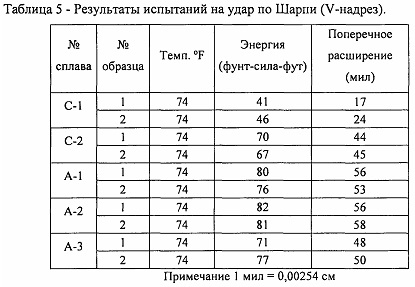

Оценивают два образца для каждого состава сплава (сплав №№ А-1, А-2, С-1 и С-2) во время испытания на удар по Шарпи (V-надрез), результаты, полученные для каждого сплава, представлены в таблице 5.

Титановые сплавы, полученные в соответствии с принципами настоящего раскрытия (сплавы №№ А-1 & А-2) поглощают больше энергии, чем поглощают обычные титановые сплавов (сплав № С-1 & С-2). Действительно, титановые сплавы согласно настоящему изобретению (сплав N А-1 & А-2) поглощает до 50% больше энергии, чем поглощает обычный Ti-6Al-4V сплав (сплав № С-1) при этом испытании на удар по Шарпи (V-надрез). Испытание на удар по Шарпи (V-надрез) проводят в соответствии с методикой, описанной в ASTM Е23. Кроме того, титановые сплавы по настоящему изобретению также демонстрируют относительное удлинение, которое составляет около 19-40%.

Пример 4 - Обрабатываемость.

Испытание обрабатываемости резанием V15 проводят на некоторых титановых сплавах состава, описанного в таблице 1 выше. Проводят испытания обрабатываемости V15, где V15 относится к скорости режущего инструмента, который работает в течение 15 минут. Скорость подачи 0,1 мм/об и радиальная глубина резания 2 мм с переменной скоростью наружного диаметра обточки с использованием CNMG 12 04 08-23 H13A поступательной подачи резца с держателем C5-DCLNL-35060-12. Производительность при токарной обработке V15 титановых сплавов, полученных в соответствии с настоящим изобретением, составляет более 125 м/мин. Действительно, титановые сплавы настоящего изобретения на 100% легче обрабатываются, чем обычный Ti-6Al-4V сплав. В одном испытании, сплав по существу аналогичный сплаву А-3, как указано выше, демонстрирует значение V15 187,5 м/мин, по сравнению с исходной точкой Ti-6Al-4V сплава (сплав № С-2), который продемонстрировал значение 72 м/мин. Таким образом, титановые сплавы настоящего раскрытия характеризуются улучшенной обрабатываемостью по сравнению с обычными титановыми сплавами.

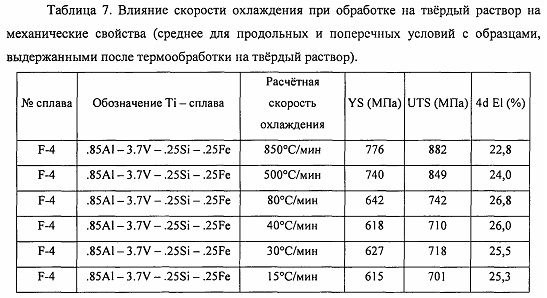

Пример 5 - Влияние скорости охлаждения.

Исследование скорости охлаждения выполняют с использованием прокатанного листа 0.5'' из слитка сплава крупномасштабного производства. Образцы со скоростью охлаждения в диапазоне около 1-850°С/мин приводят к пределу текучести около 600-775 МРа с UTS около 700-900 МРа. Результаты этого исследования представлены в таблице 7.

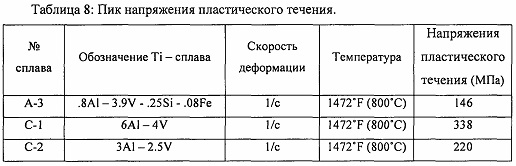

Пример 6 - Напряжение пластического течения.

Напряжение пластического течения измеряют для сплавов, приготовленных в соответствии с настоящим изобретением, и сравнивают с обычными сплавами Ti-6Al-4V (сплав № С-1) и Ti-3Al-2,5B (сплав № C-2). Для сравнения при 1472°F (800°С) и скорости деформации 1,0/с сплавы согласно настоящему изобретению имеют пик напряжения пластического течения сниженный на 44% по сравнению с Ti-3Al-2.5V (сплав № С-2) и пик напряжения пластического течения сниженный на 57% по сравнению с Ti-6Al-4V (сплав № С-1). Сниженное напряжение пластического течения делает сплавы согласно настоящему изобретению легче обрабатываемыми и формуемыми, чем обычные сплавы. Измеренные данные по напряжению пластического течения представлены в таблице 8.

Вышеприведенное описание различных вариантов изобретения представлено в целях иллюстрации и описания. Оно не предназначено быть исчерпывающим или ограничивать изобретение точными вариантами раскрытия. Возможны многочисленные модификации и вариации в свете вышеизложенного раскрытия. Обсуждаемые варианты были выбраны и описаны, чтобы обеспечить лучшую иллюстрацию принципов изобретения и его практического применения, чтобы, таким образом, позволить специалисту в данной области техники использовать изобретение в различных формах и с различными модификациями, которые подходят для конкретного предполагаемого использования. Все такие модификации и изменения находятся в пределах объема притязаний настоящего изобретения, как определено в прилагаемой формуле изобретения, при интерпретации в соответствии с широтой, на которую они объективно, законно, и обоснованно претендуют.

| название | год | авторы | номер документа |

|---|---|---|---|

| УДАРОСТОЙКИЕ ИЛИ СТОЙКИЕ К УДАРНОЙ НАГРУЗКЕ ТИТАНОВЫЕ СПЛАВЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ НИХ | 2015 |

|

RU2716559C2 |

| ВЫСОКОПРОЧНЫЙ АЛЬФА-БЕТА-СПЛАВ НА ОСНОВЕ ТИТАНА | 2003 |

|

RU2277134C2 |

| ОБРАБОТКА СПЛАВОВ ТИТАН-АЛЮМИНИЙ-ВАНАДИЙ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ С ЕЕ ПОМОЩЬЮ | 2004 |

|

RU2339731C2 |

| ТИТАНОВЫЙ СПЛАВ | 2016 |

|

RU2703756C2 |

| ТИТАНОВЫЙ СПЛАВ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2013 |

|

RU2627312C2 |

| АЛЬФА-БЕТА-ТИТАНОВЫЙ СПЛАВ, ОБЛАДАЮЩИЙ УЛУЧШЕННЫМИ ВЫСОКОТЕМПЕРАТУРНЫМИ СВОЙСТВАМИ И СВЕРХПЛАСТИЧНОСТЬЮ | 2017 |

|

RU2702887C1 |

| ВЫСОКОПРОЧНЫЙ ТИТАНОВЫЙ СПЛАВ С АЛЬФА-БЕТА-СТРУКТУРОЙ | 2015 |

|

RU2657892C2 |

| ВЫСОКОПРОЧНЫЙ ТИТАНОВЫЙ СПЛАВ С АЛЬФА-БЕТА-СТРУКТУРОЙ | 2015 |

|

RU2725395C1 |

| ОБРАБОТКА АЛЬФА/БЕТА ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2575276C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕВЫХ ЛИСТОВ ИЗ (АЛЬФА+БЕТА)-ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЯ ИЗ НЕГО | 2013 |

|

RU2549804C1 |

Изобретение относится к области металлургии, в частности к титановым сплавам, и может быть использовано для изготовления деталей воздушного судна. Титановый сплав содержит, мас.%: алюминий 0,5-1,6, ванадий 2,5-5,3, кремний 0,1-0,5, железо 0,05-0,5, кислород 0,1-0,25, углерод до 0,2, титан и случайные примеси - остальное, при этом он имеет предел текучести 550-850 МПа, предел прочности на растяжение 600-900 МПа, баллистическую стойкость к ударным нагрузкам при баллистическом пределе V50, составляющую более 120 м/с и обрабатываемость при производительности токарной обработки V15 выше 125 м/мин. Сплав характеризуется высокой прочностью и устойчивостью к коррозии, а также высокой стойкостью к разрушению в условиях воздействия удара, взрыва взрывчатого вещества. 4 н. и 16 з.п. ф-лы, 7 табл., 6 пр., 3 ил.

1. Титановый сплав, содержащий алюминий в качестве альфа-стабилизирующего элемента, ванадий в качестве изоморфного бета-стабилизирующего элемента, кремний и железо в качестве эвтектоидных бета-стабилизирующих элементов, углерод, кислород, титан и случайные примеси, при следующем соотношении элементов, мас.%:

алюминий 0,5-1,6,

ванадий 2,5-5,3,

кремний 0,1-0,5,

железо 0,05-0,5,

кислород 0,1-0,25,

углерод до 0,2,

титан и случайные примеси - остальное,

при этом он имеет:

предел текучести 550-850 МПа,

предел прочности на растяжение 600-900 МПа,

баллистическую стойкость к ударным нагрузкам при баллистическом пределе V50, составляющую более 120 м/с; и

обрабатываемость при производительности токарной обработки V15 выше 125 м/мин.

2. Титановый сплав по п. 1, отличающийся тем, что он имеет относительное удлинение 19-40% и измеренное при скорости деформации 1/с и температуре 800°С напряжение пластического течения менее 200 МПа,

3. Титановый сплав по п. 1 или 2, отличающийся тем, что содержание алюминия составляет 0,55-1,25 мас.%.

4. Титановый сплав по п. 1 или 2, отличающийся тем, что содержание ванадия составляет 3,0-4,3 мас.%.

5. Титановый сплав по п. 1 или 2, отличающийся тем, что содержание кремния составляет 0,2-0,3 мас.%.

6. Титановый сплав по п. 1 или 2, отличающийся тем, что содержание железа составляет 0,2-0,3 мас.%.

7. Титановый сплав по п. 1 или 2, отличающийся тем, что содержание кислорода составляет 0,11-0,2 мас.%.

8. Титановый сплав по п. 1 или 2, отличающийся тем, что он содержит, мас.%:

алюминий 0,55-1,25,

ванадий 3,0-4,3,

кремний 0,20-0,30,

железо 0,20-0,30,

кислород 0,11-0,20,

титан и случайные примеси - остальное.

9. Титановый сплав по п. 8, отличающийся тем, что он содержит, мас.%:

алюминий 0,85,

ванадий 3,7,

кремний 0,25,

железо 0,25,

кислород 0,15,

титан и случайные примеси - остальное.

10. Способ изготовления детали из титанового сплава по любому из пп. 1-9, включающий этапы, на которых

подготавливают лом или оборотные сплавы, содержащие титан, алюминий и ванадий;

смешивают лом или оборотные сплавы с дополнительным сырьем для получения шихты, обеспечивающей получение сплава, содержащего мас.%:

алюминий 0,5-1,6,

ванадий 2,5-5,3,

кремний 0,1-0,5,

железо 0,05-0,5,

кислород 0,1-0,25,

углерод до 0,2,

титан и случайные примеси - остальное,

плавят шихту плазмой, или пучком электронов в холодном тигле, или вакуумно-дуговой переплавкой (ВДП) с получением слитка;

обрабатывают слиток с использованием комбинации бета-ковки и альфа-ковки с получением детали;

подвергают деталь термообработке при температуре 25°F (14°C) - 200°F (110°C) ниже бета-перехода; и

подвергают термообработанную деталь отжигу при температуре 750°F (400°C) -1200°F (649°C).

11. Способ по п. 10, в котором термообработку проводят при температуре, которая ниже бета-перехода на 75°F (42°C), а отжиг проводят при температуре 932°F (500°C).

12. Способ по п. 10, отличающийся тем, что слиток, полученный на стадии плавки в холодном тигле, является полым слитком.

13. Способ по п. 10, отличающийся тем, что слиток, полученный на стадии плавки в холодном тигле, переплавляют с использованием метода вакуумно-дугового переплава.

14. Способ по любому из пп. 10-13, отличающийся тем, что объемная доля первичной альфа-фазы в титановом сплаве детали составляет 5-90%.

15. Способ по п. 14, отличающийся тем, что первичная альфа-фаза включает первичные альфа-зерна с размером менее 50 мкм.

16. Способ по п. 15, отличающийся тем, что размер первичных альфа-зерен составляет менее 20 мкм.

17. Деталь, выполненная из титанового сплава по любому из пп. 1-9.

18. Деталь по п. 17, отличающаяся тем, что она представляет собой удерживающий кольцевой корпус двигателя воздушного судна.

19. Деталь из титанового сплава, изготовленная способом по любому из пп. 10-16.

20. Деталь по п. 19, отличающаяся тем, что она представляет собой удерживающий кольцевой корпус двигателя воздушного судна.

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2425164C1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| GB 758293 A), 23.10.1957 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2018-07-02—Публикация

2015-01-27—Подача