Область техники

Изобретение относится к титановым сплавами и, более конкретно, к двухфазным титановым сплавам с альфа-бета-структурой, имеющим высокую удельную прочность.

Уровень техники

Представленные в данном разделе утверждения всего лишь обеспечивают дополнительную относящуюся к настоящему раскрытию информацию и могут не составлять известный уровень техники.

Сплавы титана в течение многих лет используются для аэрокосмических и не связанных с авиационно-космической промышленностью применений благодаря их высокой прочности, небольшой массе и превосходной коррозионной устойчивости. В авиационно-космических применениях достижение высокой удельной прочности (прочность/удельная масса) имеет критически важное значение и вследствие этого является предметом первоочередного рассмотрения при выборе материалов и их состава компонентов. Сфера применения титановых сплавов в реактивных двигателях простирается от дисков компрессоров до лопаток турбин и от вентиляторных дисков и лопастей до материала кожухов. Общие требования в этих применениях включают очень высокую удельную прочность, превосходные усталостные характеристики и способность к функционированию при повышенных температурах. Помимо свойств, также важны технологическая пригодность к плавке и прокатке, а также воспроизводимость свойств для различных деталей.

Титановые сплавы могут классифицироваться в соответствии с их фазовой структурой как альфа (α) сплавы, альфа-бета (α/β) сплавы или бета (β) сплавы. Альфа-фаза представляет собой гексагональную плотноупакованную фазу, а бета-фаза – фазу с объемноцентрированной кубической структурой. В чистом титане фазовый переход из альфа-фазы в бета-фазу происходит при 882°C, однако легирующие добавки к титану могут изменять температуру фазового превращения и привести к двухфазной области, в которой присутствуют и альфа-, и бета-фазы. Легирующие элементы, которые поднимают температуру фазового превращения и имеют высокую растворимость в альфа-фазе, именуются альфа-стабилизаторами, а легирующие элементы, которые снижают температуру фазового превращения, легко растворяются в бета-фазе и упрочняют ее, показывая невысокую растворимость в альфа-фазе, известны как бета-стабилизаторы.

Альфа-сплавы содержат нейтральные легирующие элементы (такие как олово) и/или альфа-стабилизаторы (такие как алюминий и/или кислород). Альфа-бета-сплавы в типичном случае включают комбинацию альфа- и бета-стабилизаторов (таких как алюминий и ванадий в Ti-6Al-4V) и могут подвергаться термической обработке для повышения их прочности до различной степени. Метастабильные бета-сплавы содержат достаточно бета-стабилизаторов (таких как молибден и/или ванадий) для полного сохранения бета-фазы после закалки и могут быть термически обработанными на твердый раствор и состарены для достижения значительного увеличения прочности в толстостенных образцах.

Благодаря их превосходной комбинации прочности, пластичности и усталостных свойств двухфазные титановые сплавы с альфа-бета-структурой часто являются сплавами, предпочтительными для аэрокосмических применений. Ti-6Al-4V, также известный как Ti-64, является двухфазным титановым сплавом с альфа-бета-структурой, а также титановым сплавом, наиболее широко применяемым при изготовлении реактивных двигателей и корпусов летательных аппаратов. Были также разработаны высокопрочные сплавы, такие как Ti-550 (Ti-4Al-2Sn-4Mo-0,5Si), Ti-6246 (Ti-6Al-2Sn-4Zr-6Mo) и Ti-17 (Ti-5Al-2Sn-2Zr-4Mo-4Cr), которые применяются в тех случаях, когда требуется более высокая прочность, чем достижимая с Ti-64.

Таблица 1 представляет высокопрочные титановые сплавы, применяемые в настоящее время в авиакосмической области, включая реактивные двигатели и корпуса летательных аппаратов, при температурах от низких до промежуточных, где сравниваются удельные массы сплавов. Из-за его широкого применения для космических компонентов Ti-64 используется в качестве материала сравнения, представляющего «линию отсчета». Из данных в Таблице 1 видно, что большинство высокопрочных сплавов, включая альфа-бета- и бета-сплавы, достигают повышенной прочности благодаря включению больших концентраций Мо, Zr и/или Sn, что, в свою очередь, приводит к увеличению стоимости и массы по сравнению с Ti-64. Высокопрочные промышленные сплавы Ti-550 (Ti-4Al-2Sn-4Mo-0,5Si), Ti-6246 (Ti-6Al-2Sn-4Zr-6Mo) и Ti-17 (Ti-5Al-2Sn-2Zr-4Mo-4Cr), которые применяются для дисков реактивных двигателей, содержат тяжелые легирующие элементы, такие как Мо, Sn и Zr, за исключением Ti-550, который не содержит Zr. Типичная удельная масса высокопрочных промышленных сплавов на 4-5% выше, чем у сравнительного сплава Ti-64. Увеличение массы демонстрирует тенденцию к более значительному отрицательному воздействию на вращающиеся компоненты, чем на статические компоненты.

Таблица 1. Характеристики различных титановых сплавов.

%

Раскрытие сущности изобретения

Здесь описывается новый двухфазный титановый сплав с альфа-бета-структурой (который в настоящем раскрытии может упоминаться как Timetal®575 или Ti-575), способный под эквивалентными условиями термообработки на твердый раствор и старения показывать предел текучести, по меньшей мере на 15% выше, чем Ti-6Al-4V. Данный двухфазный титановый сплав с альфа-бета-структурой при испытаниях на малоцикловую усталость и малоцикловую усталость при наличии надреза может также показывать максимальное напряжение, которое для данного количества циклов по меньшей мере на 10% выше, чем у Ti-6Al-4V. Кроме того, после соответствующей обработки этот новый титановый сплав при соотнесении со сравнительным сплавом Ti-6Al-4V может одновременно демонстрировать и более высокую прочность, и подобные показатели пластичности и вязкости при разрушении. Это может гарантировать стойкость к повреждениям, позволяющую использовать такую добавочную прочность в дизайне компонентов.

Согласно одному воплощению, высокопрочный двухфазный титановый сплав с альфа-бета-структурой может включать Al в концентрации от около 4,7 масс.% до около 6,0 масс.%, V в концентрации от около 6,5 масс.% до около 8,0 масс.%, Si в концентрации от около 0,15 масс.% до около 0,6 масс.%, Fe в концентрации вплоть до около 0,3 масс.%, O в концентрации от около 0,15 масс.% до около 0,23 масс.% и Ti и случайные примеси в качестве остального. Данный двухфазный титановый сплав с альфа-бета-структурой имеет величину соотношения Al/V от около 0,65 до около 0,8, где соотношение Al/V определяется как отношение в сплаве концентрации Al к концентрации V при том, что каждая концентрация представляется в виде массовых процентов (масс.%).

Согласно другому воплощению, высокопрочный двухфазный титановый сплав с альфа-бета-структурой может содержать Al в концентрации от около 4,7 масс.% до около 6,0 масс.%, V в концентрации от около 6,5 масс.% до около 8,0 масс.%, Si и O, каждый в концентрации менее 1 масс.%, и Ti и случайные примеси в качестве остального. Данный двухфазный титановый сплав с альфа-бета-структурой имеет соотношение Al/V от около 0,65 до около 0,8. Сплав, кроме того, имеет предел текучести по меньшей мере около 970 МПа и вязкость при разрушении по меньшей мере около 40 МПа·м1/2 при комнатной температуре.

Способ получения высокопрочного двухфазного титанового сплава с альфа-бета-структурой содержит образование расплава, содержащего: Al в концентрации от около 4,7 масс.% до около 6,0 масс.%, V в концентрации от около 6,5 масс.% до около 8,0 масс.%, Si в концентрации от около 0,15 масс.% до около 0,6 масс.%, Fe в концентрации вплоть до около 0,3 масс.%, O в концентрации от около 0,15 масс.% до около 0,23 масс.% и Ti и случайные примеси в качестве остального. Соотношение Al/V составляет от около 0,65 до около 0,8, при этом данное соотношение Al/V равно концентрации Al, деленной на концентрацию V в массовых процентах. Данный способ, кроме того, содержит отверждение расплава для образования слитка.

Термины «содержащий», «включающий» и «имеющий» применяются в этом раскрытии на равных основаниях как неограничивающие термины, относящиеся к упоминаемым элементам (или этапам) без исключения неупоминаемых элементов (или этапов).

Краткое описание чертежей

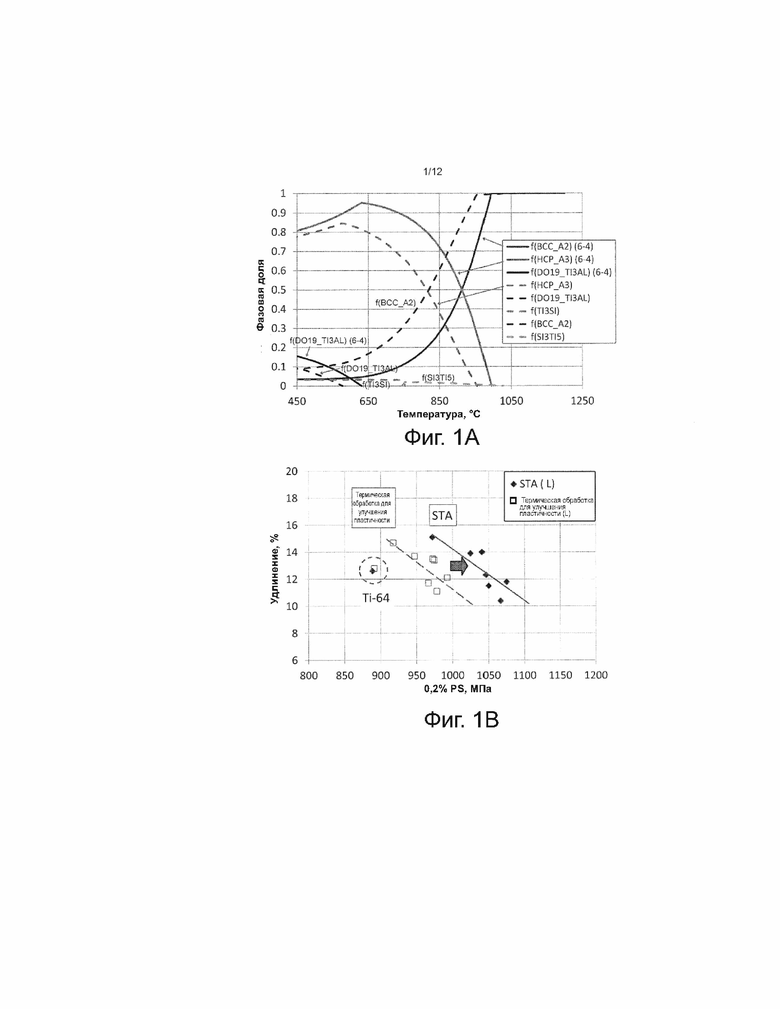

Фиг. 1A представляет диаграммы состояния Ti-64 и Ti-575.

Фиг. 1B демонстрирует действие термической обработки на прочность в виде зависимости от удлинения для модельных сплавов по изобретению и Ti-64, сравнительного базового сплава.

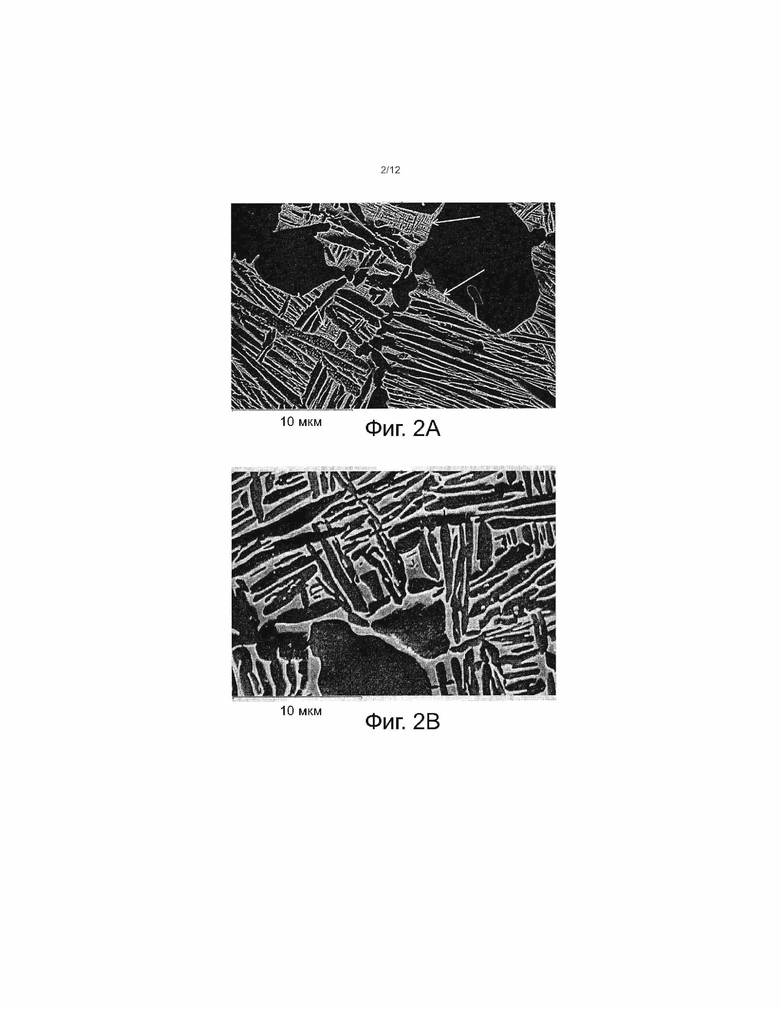

Фиг. 2A показывает полученные с помощью сканирующего электронного микроскопа (SEM) изображения сплава Ti-575 после термообработки на твердый раствор при 910°C в течение двух часов, сопровождаемой воздушным охлаждением под вентилятором и последующим старением в течение восьми часов при 500°C, сопровождаемым охлаждением на воздухе.

Фиг. 2B показывает полученные с помощью сканирующего электронного микроскопа (SEM) изображения сплава Ti-575 после термообработки на твердый раствор при 910°C в течение двух часов, сопровождаемой воздушным охлаждением и последующим отжигом в течение двух часов при 700°C, сопровождаемым воздушным охлаждением.

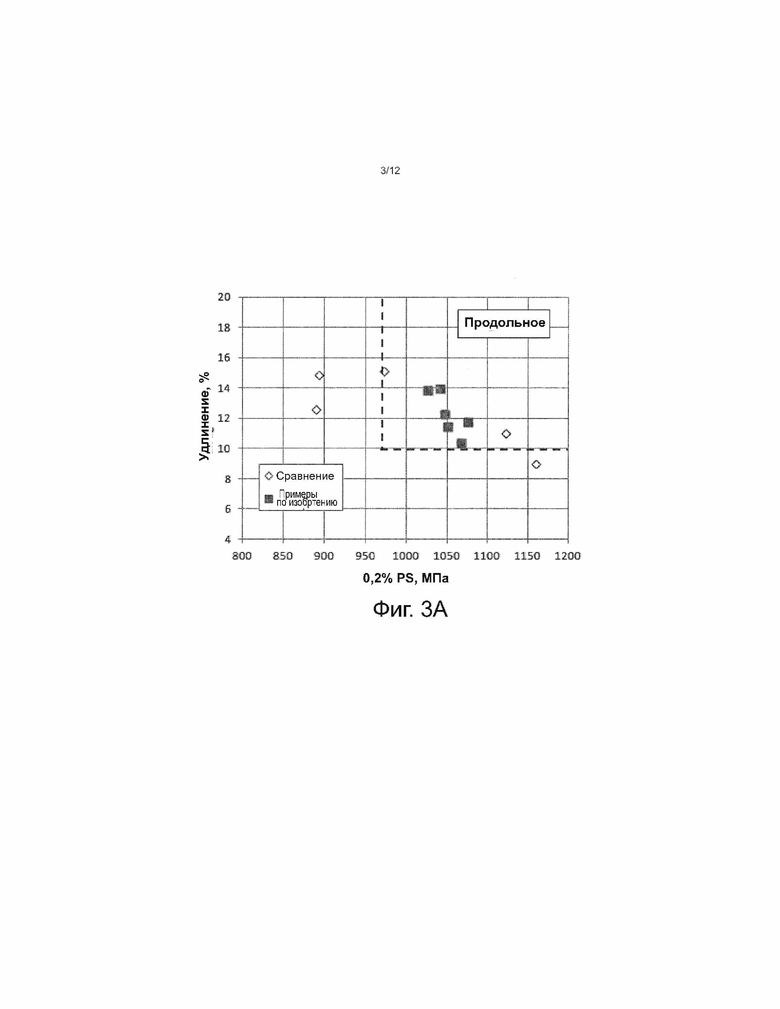

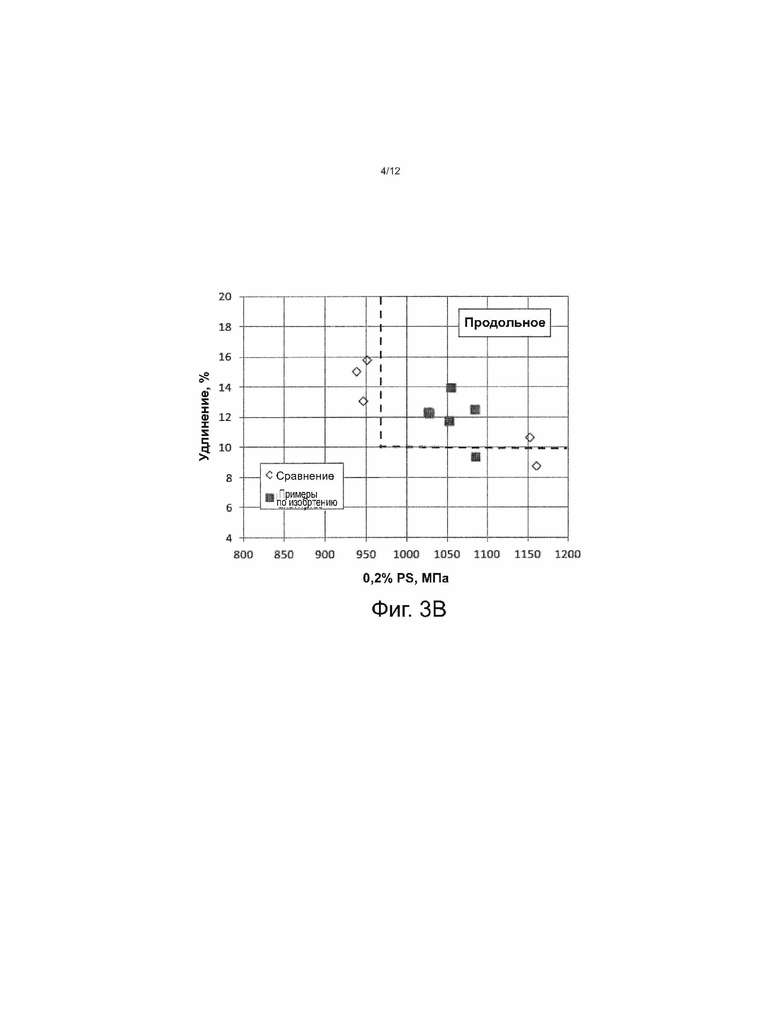

Фиг. 3A и 3B показывают в графическом виде результаты испытаний на растяжение, исходя из данных, представленных в Таблице 5 для продольного и поперечного направлений, соответственно.

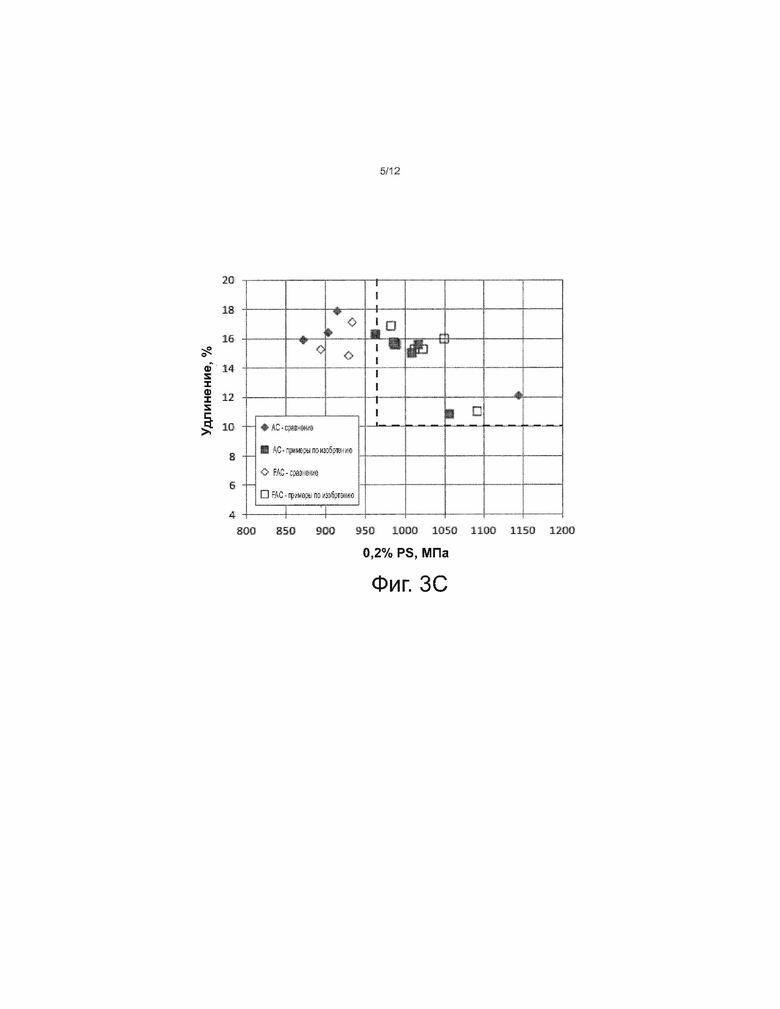

Фиг. 3C графически представляет результаты испытаний на растяжение, используя данные из Таблицы 6.

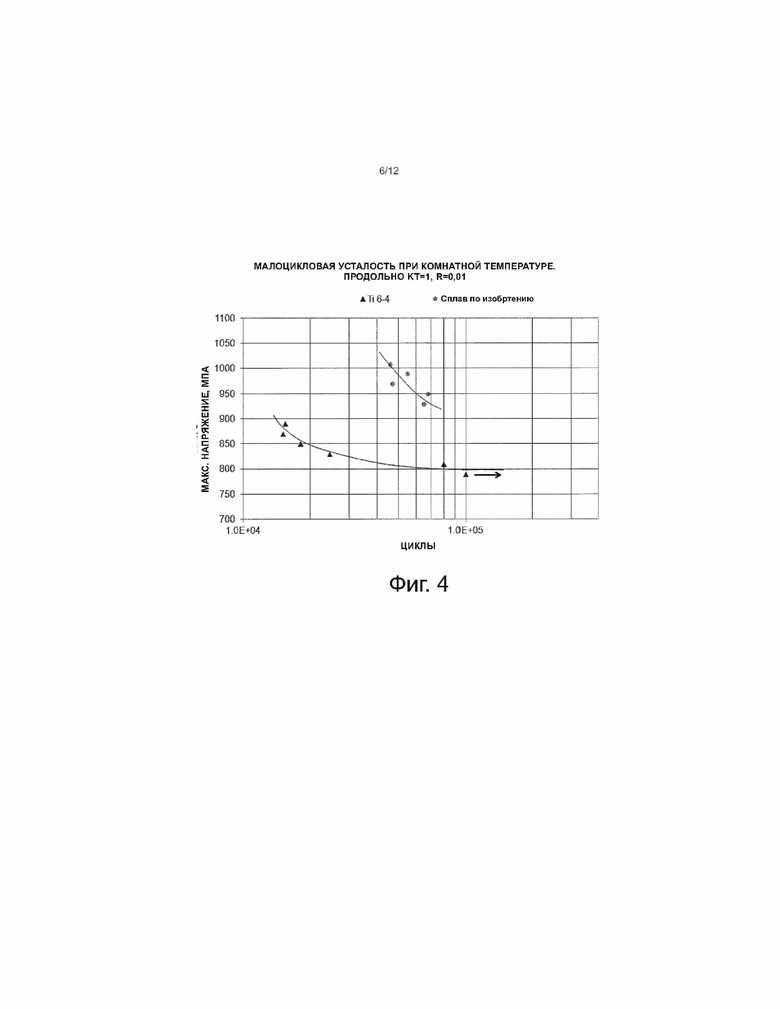

Фиг. 4 показывает в графическом виде результаты испытаний на малоцикловую усталость, используя данные из Таблицы 9.

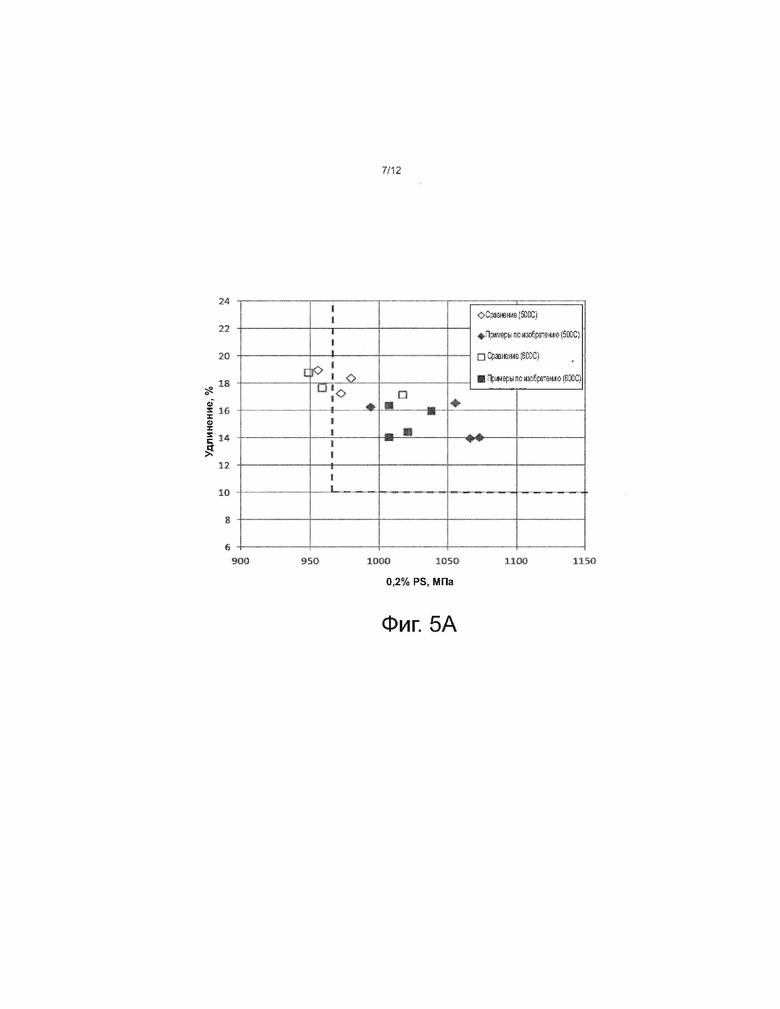

Фиг. 5A отображает в графическом виде результаты испытаний на растяжение, используя данные, представленные в Таблицах 11 и 12.

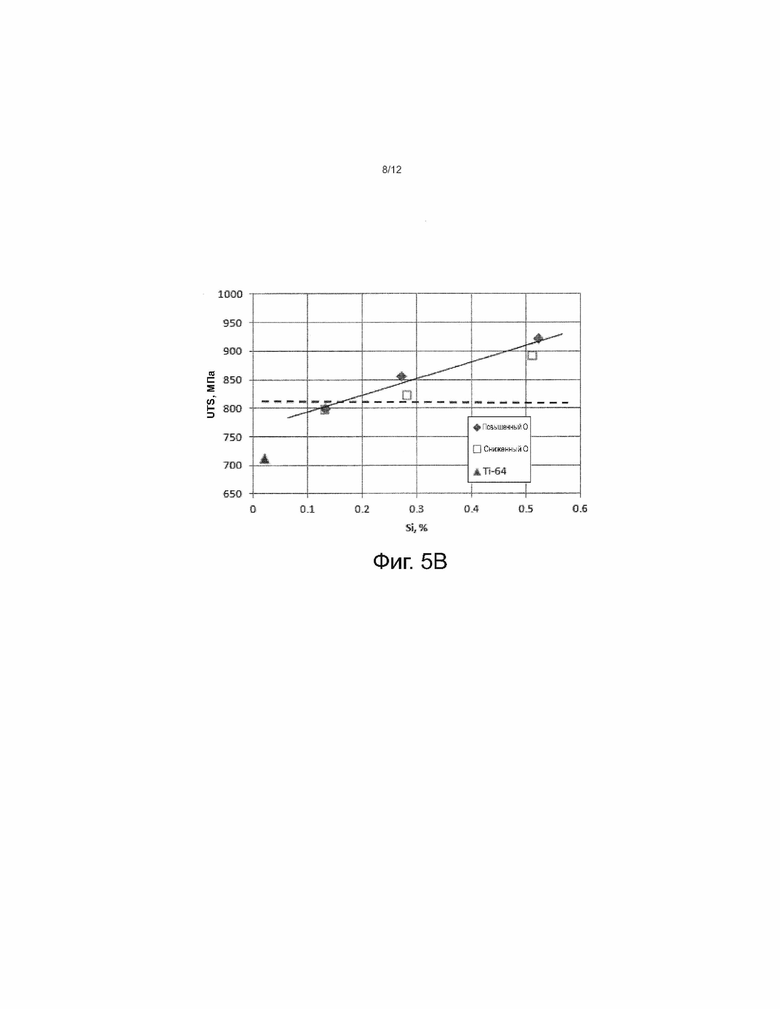

Фиг. 5B в графическом виде представляет результаты испытаний на растяжение, используя данные, показанные в Таблице 13.

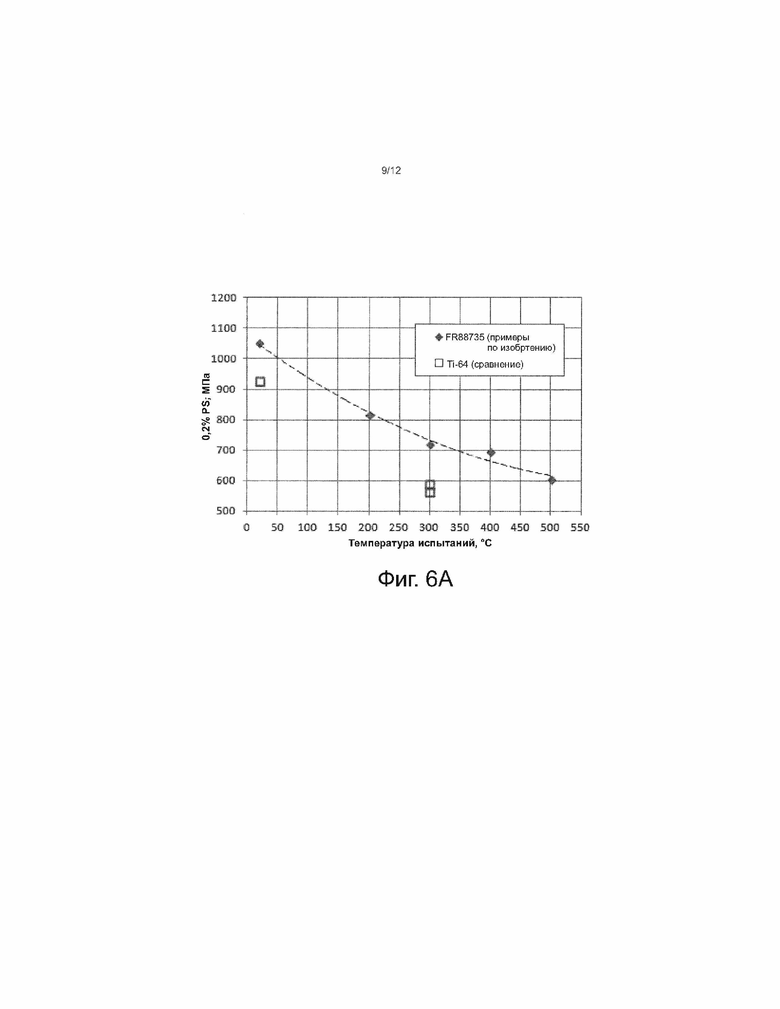

Фиг. 6A отображает в графическом виде результаты испытаний на растяжение при повышенной температуре, используя данные, представленные в Таблице 14.

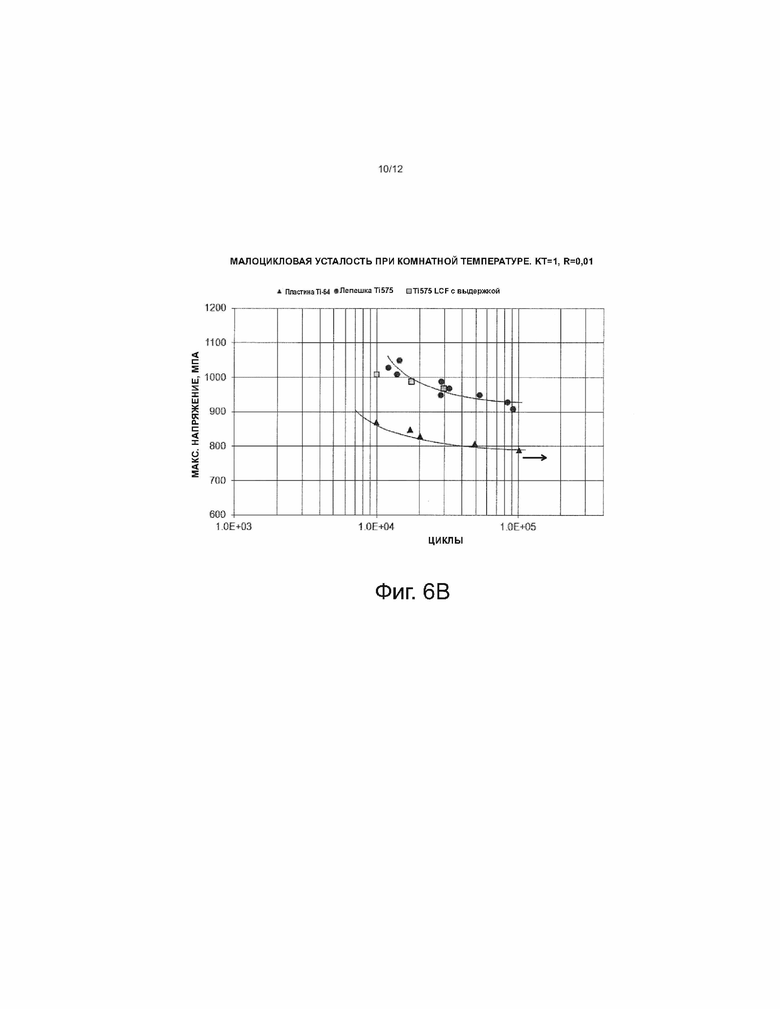

Фиг. 6B показывает в графическом виде результаты стандартных (гладкая поверхность) испытаний на малоцикловую усталость и испытаний на малоцикловую усталость с выдержкой.

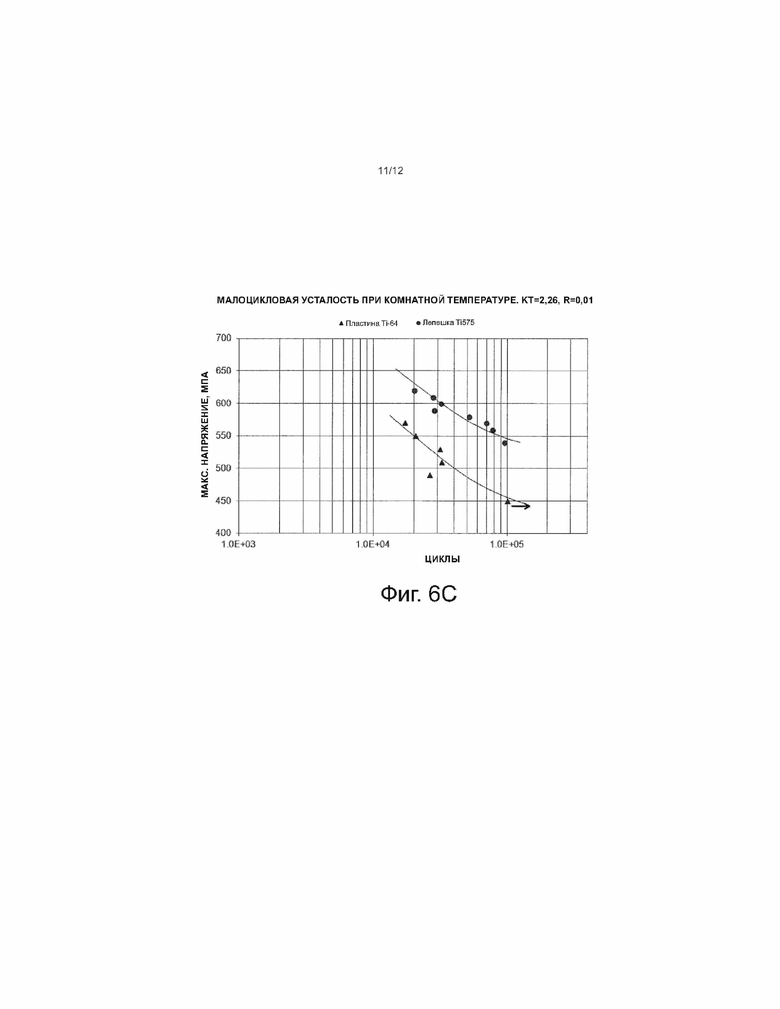

Фиг. 6C представляет в графическом виде результаты испытаний на малоцикловую усталость при наличии надреза.

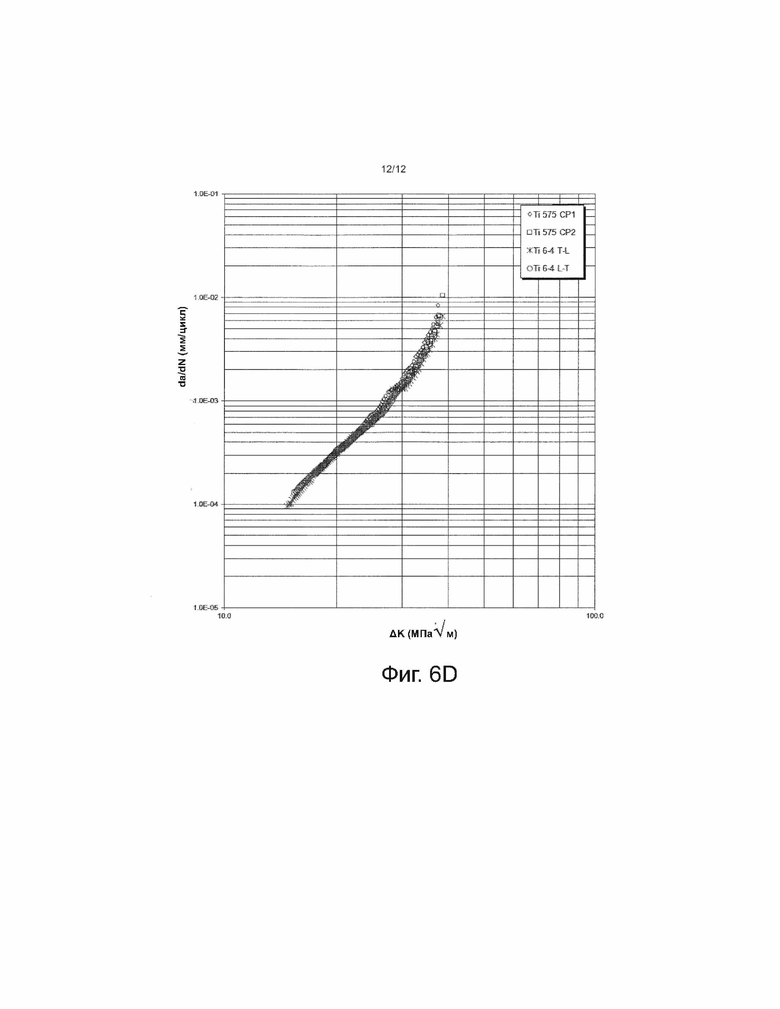

Фиг. 6D в графическом виде представляет результаты испытаний на скорость роста усталостной трещины.

Осуществление изобретения

Был разработан описываемый здесь высокопрочный двухфазный титановый сплав с альфа-бета-структурой. Данный двухфазный титановый сплав с альфа-бета-структурой включает Al в концентрации от около 4,7 масс.% до около 6,0 масс.%, V в концентрации от около 6,5 масс.% до около 8,0 масс.%, Si в концентрации от около 0,15 масс.% до около 0,6 масс.%, Fe в концентрации вплоть до около 0,3 масс.%, O в концентрации от около 0,15 масс.% до около 0,23 масс.% и Ti и случайные примеси в качестве остального. Двухфазный титановый сплав с альфа-бета-структурой, который может в настоящем раскрытии именоваться Timetal®575 или Ti-575, имеет соотношение Al/V от около 0,65 до около 0,8, где соотношение Al/V определяется как отношение в сплаве концентрации Al к концентрации V при том, что каждая концентрация представляется в виде массовых процентов (масс.%).

Двухфазный титановый сплав с альфа-бета-структурой может необязательно включать один или несколько дополнительных легирующих элементов, выбираемых из Sn и Zr, при том, что каждый дополнительный легирующий элемент присутствует в концентрации менее около 1,5 масс.%, и сплав может также или в качестве варианта включать Мо в концентрации менее 0,6 масс.%. В концентрации менее около 0,06 масс.% может быть представлен углерод (C).

В некоторых воплощениях такой двухфазный титановый сплав с альфа-бета-структурой может включать Al в концентрации от около 5,0 до около 5,6 масс.%, V в концентрации от около 7,2 масс.% до около 8,0 масс.%, Si в концентрации от около 0,20 масс.% до около 0,50 масс.%, C в концентрации от около 0,02 масс.% до около 0,08 масс.%, O в концентрации от около 0,17 масс.% до около 0,22 масс.% и Ti и случайные примеси в качестве остального. Например, сплав может иметь формулу: Ti-5,3Al-7,7V-0,2Fe-0,45Si-0,03C-0,2O, где концентрации представлены в масс.%.

Каждая из случайных примесей может иметь индивидуальную концентрацию 0,1 масс.% или менее. Все вместе случайные примеси могут иметь общую концентрацию 0,5 масс.% или менее. Примеры случайных примесей могут включать N, Y, B, Mg, Cl, Cu, H и/или C.

Так как Ti приходится на остальное композиции титанового сплава, концентрация Ti в альфа-бета-сплаве Ti зависит от количества присутствующих легирующих элементов и случайных примесей. Однако, как правило, двухфазный титановый сплав с альфа-бета-структурой включает Ti в концентрации от около 79 масс.% до около 90 масс.% или от около 81 масс.% до около 88 масс.%.

Объяснение выбора легирующих элементов для двухфазного титанового сплава с альфа-бета-структурой приводится ниже. Среднему специалисту в данной области очевидно, что Al действует в качестве стабилизатора альфа-фазы, а V выступает как стабилизатор бета-фазы.

Al способен упрочнять альфа-фазу в титановых альфа/бета-сплавах по твердорастворному механизму и вследствие образования упорядоченных выделений Ti3Al (показано на Фиг. 1 как DО19_Ti3Al). Al представляет собой обладающий небольшой массой и недорогой легирующий элемент для титановых сплавов. Если концентрация Al составляет менее около 4,7 масс.%, достаточное упрочение после термической обработки (например, обработки STA) не может быть достигнуто. Если Al концентрация превышает 6,0 масс.%, при некоторых условиях термической обработки может образоваться чрезмерная объемная доля упорядоченных выделений Ti3Al, которые могут снизить пластичность сплава. Кроме того, чрезмерно высокая концентрация Al может ухудшить пригодность титанового сплава к горячей обработке, приводя к снижению выхода из-за поверхностных трещин. Поэтому подходящий диапазон концентраций Al составляет от около 4,7 масс.% до около 6,0 масс.%.

V является бета-стабилизирующим элементом, который может иметь эффект упрочнения, подобный Мо и Nb. Эти элементы могут упоминаться как бета-изоморфные элементы, которые показывают полную взаимную растворимость с бета-титаном. V может добавляться к титану в количествах вплоть до около 15 масс.%, однако при таких концентрациях титана бета-фаза может быть избыточно стабилизированной. Если содержание V слишком высоко, снижается пластичность из-за комбинации твердорастворного упрочнения и утоньшения структуры вторичной альфа-фазы, образующейся при охлаждении после термообработки на твердый раствор. Соответственно, подходящая концентрация V может находиться в диапазоне от около 6,5 масс.% до около 8,0 масс.%. Причина выбора V в качестве основного бета-стабилизатора для раскрываемых здесь высокопрочных двухфазных титановых сплавов с альфа-бета-структурой состоит в том, что V является более легким элементом среди различных бета-стабилизирующих элементов, а промежуточные сплавы легко поддаются плавлению (например, вакуум-дуговым переплавом (VAR) или индукционной плавкой в холодном тигле). Кроме того, в случае V возникает меньше проблем с сегрегацией в титановых сплавах. Система сплавов Ti-Al-V имеет дополнительное преимущество использования опыта производства Ti-6Al-4V на протяжении всего процесса производства титана – от плавления до передела. Кроме того, для плавления может использоваться лом Ti-64, что способно снизить стоимость слитка сплава.

Посредством регулирования соотношения Al/V в пределах между 0,65 и 0,80 оказывается возможным получение титанового сплава, обладающего хорошей прочностью и пластичностью. Если соотношение Al/V ниже 0,65, бета-фаза может стать избыточно устойчивой для поддержания альфа/бета-структуры в ходе термомеханической обработки материала. Если соотношение Al/V превышает 0,80, может быть ухудшена способность сплава принимать закалку из-за недостаточного количества бета-стабилизатора.

Si может увеличивать прочность титанового сплава по твердорастворному механизму, а также благодаря эффекту дисперсионного упрочнения через образование силицидов титана (см. Фиг. 5B). Si может быть эффективным в обеспечении прочности и сопротивления ползучести при повышенных температурах. Кроме того, Si способен содействовать улучшению стойкости титанового сплава к окислению. Концентрация Si в сплаве может быть ограничена до около 0,6%, так как чрезмерное количество Si может уменьшить пластичность и ухудшить технологичность титановых заготовок из-за увеличения чувствительности к растрескиванию. Однако, если содержание Si составляет менее около 0,15%, эффект упрочнения может оказаться ограниченным. Поэтому концентрация Si может находиться в диапазоне от около 0,15 масс.% до около 0,60 масс.%.

Fe является бета-стабилизирующим элементом, который может рассматриваться в качестве бета-эвтектоидного элемента, так же, как и Si. Эти элементы имеют ограниченную растворимость в альфа-титане и могут образовывать интерметаллические соединения при эвтектоидном распаде бета-фазы. Однако Fe, как известно, является склонным к сегрегации в ходе отверждения слитков. Поэтому добавки Fe могут составлять менее 0,3%, что рассматривается как находящееся внутри диапазона, который не создает проблем сегрегации, таких как «бета-пятно» в микроструктуре кованых продуктов.

Кислород (O) представляет собой один из наиболее сильных альфа-стабилизаторов в титановых сплавах. Даже небольшая концентрация O способна очень эффективно упрочнять альфа-фазу, однако избыточные количества кислорода могут привести к снижению пластичности и вязкости при разрушении титанового сплава. В системе сплавов Ti-Al-V в качестве максимальной может рассматриваться концентрация O около 0,23%. Однако, если концентрация O составляет менее 0,15%, достаточный эффект упрочнения не может быть достигнут. Добавление других бета-стабилизирующих элементов или нейтральных элементов, выбираемых из Sn, Zr и Мо, в типичном случае значительно прочность и пластичность не ухудшает, если такое добавление ограничивается концентрациями до около 1,5 масс.% для каждого из Sn и Zr и 0,6 масс.% для Мо.

Хотя к титановому сплаву может быть применен любой из множества способов термической обработки, особенно эффективной для максимизации прочностных и усталостных свойств при поддержании достаточной пластичности может быть термообработка на твердый раствор и старение (Solution Treatment and Age, STA), которая подробно обсуждается ниже. Прочность выше прочности Ti-64 по меньшей мере на 15% может быть достигнута при использовании STA даже после воздушного охлаждения от температуры термообработки на твердый раствор. Это имеет свои преимущества, поскольку центральная часть больших заготовок или поковок проявляет тенденцию охлаждаться медленнее, чем наружная, даже при использовании закалки в воде.

Содержания Si и O могут контролироваться таким образом, чтобы получить достаточную прочность при комнатных и повышенных температурах после термической обработки STA без ухудшения других свойств, таких как удлинение и долговечность при малоцикловой усталости. Настоящее раскрытие также демонстрирует, что в случае некоторых применений, когда критической является вязкость при разрушении, может быть уменьшено содержание Si.

Фигура 1A представляет диаграммы состояния Ti-64 и Ti-575, нового высокопрочного титанового альфа/бета-сплава. Вычисления выполнялись с помощью PANDAT™ (CompuTherm LLC, Madison, WI). Между этими двумя фазовыми диаграммами имеется несколько заметных различий. Во-первых, количество фазы Ti3Al в Ti-575 меньше, чем в Ti-64. Это может указывать на меньшую подверженность Ti-575 риску потери пластичности под воздействием термических циклов при промежуточных температурах. Во-вторых, Ti-575 имеет более низкую температуру бета-превращения, большее содержание бета-фазы при данных температурах термической обработки в альфа/бета-диапазоне и более высокую долю содержания остаточной бета-фазы, устойчивой при низких температурах.

При следовании термообработке на твердый раствор и старению (STA) двухфазный титановый сплав с альфа-бета-структурой может показать предел текучести, по меньшей мере на 15% более высокий, чем у Ti-6Al-4V, подвергнутого аналогичной обработке STA. Фигура 1B демонстрирует действие термической обработки на прочность Ti-575 и сравнительного образца Ti-64. Данный график отображает многочисленные экспериментальные точки для Ti-575, полученные в условиях термической обработки для улучшения пластичности и STA на образцах с варьирующей экспериментальной композицией. Под условиями термической обработки для улучшения пластичности (700°C) Ti-575 проявляет ожидаемую тенденцию, при которой повышение прочности сопровождается снижением пластичности. В условиях STA (термообработка на твердый раствор в течение 2 часов при 910°C с дальнейшим воздушным охлаждением под вентилятором и последующим старением в течение 8 часов при 500°C и охлаждением на воздухе) прочность образцов Ti-575 повышается. Можно было бы ожидать, что пластичность соответственно уменьшится, следуя той же тенденции, которая проявляется для термически обработанных образцов. На практике, однако, линия результатов для условий STA сдвигается приблизительно параллельным образом. Этот неожиданный результат предоставляет основу для улучшенной комбинации механических свойств, предлагаемых Ti-575 по сравнению с Ti 6-4. В дополнение к улучшенной прочности данный двухфазный титановый сплав с альфа-бета-структурой может также демонстрировать усталостное напряжение, по меньшей мере на 10% более высокое, чем у Ti-6Al-4V для данного количества циклов при испытаниях на малоцикловую усталость и малоцикловую усталость при наличии надреза.

Фигура 2A показывает полученные с помощью сканирующего электронного микроскопа (SEM) изображения сплава Ti-575, который был подвергнут термообработке на твердый раствор в течение 2 часов при 910°C и затем охлажден под вентилятором с последующим старением в течение 8 часов при 500°C, сопровождаемым воздушным охлаждением. На Фигуре 2A микроструктура сплава включает шаровидные частицы первичной альфа-фазы, рейки вторичной альфа-фазы в матрице бета-фазы, образующиеся в течение охлаждения после термообработки на твердый раствор, и третичные альфа-выделения внутри бета-фазы в преобразованной структуре, обозначенные стрелками. В ходе термообработки на твердый раствор легирующие элементы в Ti-575 распределяются в альфа- и бета-фазах в соответствии со своим сродством. В процессе охлаждения после термообработки на твердый раствор происходит рост вторичных реек со скоростью, ограничиваемой потребностью в перераспределении растворенных элементов. Так как Ti-575 имеет более высокую долю содержания стабилизирующих бета-элементов, чем Ti 64, равновесная доля бета-фазы при данной температуре выше, а кинетический барьер преобразования бета-фазы в альфа-фазу выше, следовательно, для данной кривой охлаждения в Ti-575 может быть сохранена более высокая доля содержания бета-фазы. При последующем старении при более низких температурах остаточная бета-фаза расщепляется, давая мелкодисперсные выделения / третичные рейки альфа-фазы и остаточную бета-фазу; PANDAT предсказывает около 9% в Ti-575 по сравнению с до около 3% в Ti 64. Эта комбинация более мелкого размера зерна и структур остаточной пластичной бета-фазы, как полагают, делает возможной улучшенную пластичность и вязкость при разрушении под условиями STA, показанные на Фигуре 1B и в различных, представленных ниже примерах. Также предполагается, что в процессе старения, в слишком мелком для разрешения на Фигуре 2A масштабе, происходит и может увеличивать прочность сплава образование силицидных и карбидных выделений и упорядочение альфа-фазы под действием алюминия и кислорода. Фиг. 2B показывает полученные с помощью сканирующего электронного микроскопа (SEM) изображения сплава Ti-575 после термообработки на твердый раствор при 910°C в течение двух часов, сопровождаемой воздушным охлаждением и последующим отжигом в течение двух часов при 700°C, сопровождаемым воздушным охлаждением. Эта микроструктура является более грубой, не включает третичных альфа-выделений и соотносится с более низкой прочностью и пластичностью сплава в условиях отжига.

В других обстоятельствах, когда предпочтительно, чтобы термомеханическое воздействие или первичная термическая обработка сплава осуществлялись при температурах выше бета-перехода, первичная альфа-морфология может быть представлена крупными/игольчатыми рейками, но при этом для оптимизации механических свойств сплава все еще могут применяться принципы сохранения бета-фазы и последующего разложения с одновременным выделением упрочняющих фаз.

Приводимыми ниже примерами подтверждается, что высокопрочный двухфазный титановый сплав с альфа-бета-структурой может иметь предел текучести (0,2% смещенный предел текучести или условный предел текучести), составляющий при комнатной температуре по меньшей мере около 965 МПа. Предел текучести также может составлять по меньшей мере около 1000 МПа, по меньшей мере около 1050 МПа или по меньшей мере около 1100 МПа. Предел текучести может быть по меньшей мере на около 15% выше, чем предел текучести сплава Ti-6Al-4V, подвергнутого воздействию по существу идентичных условий термообработки на твердый раствор и старения. В зависимости от композиции и обработки двухфазного титанового сплава с альфа-бета-структурой, предел текучести может составлять вплоть до около 1200 МПа или вплоть до около 1250 МПа. Например, предел текучести может находиться в пределах от около 965 МПа до около 1000 МПа, от около 1000 МПа до около 1050 МПа, или от около 1050 МПа до около 1100 МПа, или от около 1100 МПа до около 1200 МПа. Модуль двухфазного титанового сплава с альфа-бета-структурой может составлять от около 105 ГПа до около 120 ГПа и в некоторых случаях модуль может находиться в диапазоне от около 111 ГПа до около 115 ГПа.

При надлежащей модели композиции сплава высокопрочный двухфазный титановый сплав с альфа-бета-структурой может также демонстрировать хорошее отношение предела прочности к массе или удельную прочность, при том, что удельная прочность данной композиции сплава может быть определена как 0,2% условный предел текучести (или 0,2% смещенный предел текучести) (МПа), деленный на удельную массу (г/см3). Например, высокопрочный двухфазный титановый сплав с альфа-бета-структурой может иметь удельную прочность при комнатной температуре по меньшей мере около 216 кН·м/кг, по меньшей мере около 220 кН·м/кг, по меньшей мере около 230 кН·м/кг, по меньшей мере около 240 кН·м/кг или по меньшей мере около 250 кН·м/кг, где, в зависимости от композиции и обработки сплава, удельная прочность может достигать вплоть до около 265 кН·м/кг. Как правило, удельная масса высокопрочного двухфазного титанового сплава с альфа-бета-структурой попадает в диапазон от около 4,52 г/см3 до около 4,57 г/см3 и может в некоторых случаях находиться в пределах от около 4,52 г/см3 до 4,55 г/см3.

Как обсуждалось выше, высокопрочный двухфазный титановый сплав с альфа-бета-структурой может показывать хорошую комбинацию прочности и пластичности. Соответственно, такой сплав может иметь удлинение при комнатной температуре по меньшей мере около 10%, по меньшей мере около 12% или по меньшей мере около 14%, что иллюстрируется приводимыми ниже примерами. В зависимости от композиции и обработки сплава, удлинение может составлять вплоть до около 16% или около 17%. В идеальном случае высокопрочный двухфазный титановый сплав с альфа-бета-структурой демонстрирует предел текучести такой, как указано выше, в дополнение к удлинению в диапазоне от около 10% до около 17%. Пластичность сплава может быть также или в качестве варианта количественно определена в терминах вязкости при разрушении. Как указывается в Таблице 11 ниже, вязкость при разрушении высокопрочного двухфазного титанового сплава с альфа-бета-структурой при комнатной температуре может составлять по меньшей мере около 40 МПа·м1/2, по меньшей мере около 50 МПа·м1/2, по меньшей мере около 65 МПа·м1/2 или по меньшей мере около 70 МПа·м1/2. В зависимости от композиции и обработки сплава, вязкость при разрушении может достигать вплоть до около 80 МПа·м1/2.

Высокопрочный двухфазный титановый сплав с альфа-бета-структурой может также обладать превосходными усталостными свойствами. Из приводимой ниже в примерах Таблицы 9, которая в сводном виде представляет данные по низкоцикловой усталости, видно, что максимальное напряжение может составлять, например, по меньшей мере около 950 МПа при около 68000 циклах. Вообще говоря, двухфазный титановый сплав с альфа-бета-структурой может показывать максимальное напряжение, по меньшей мере на около 10% более высокое, чем максимальное напряжение, достигаемое сплавом Ti-6Al-4V, подвергнутым при испытаниях на малоцикловую усталость воздействию по существу идентичных условий термообработки на твердый раствор и старения для данного количества циклов.

Способ получения высокопрочного двухфазного титанового сплава с альфа-бета-структурой включает образование расплава, содержащего: Al в концентрации от около 4,7 масс.% до около 6,0 масс.%, V в концентрации от около 6,5 масс.% до около 8,0 масс.%, Si в концентрации от около 0,15 масс.% до около 0,6 масс.%, Fe в концентрации вплоть до около 0,3 масс.%, O в концентрации от около 0,15 масс.% до около 0,23 масс.% и Ti и случайные примеси в качестве остального. Отношение Al/V составляет от около 0,65 до около 0,8, при этом данное соотношение Al/V равно концентрации Al, деленной на концентрацию V в массовых процентах. Данный способ, кроме того, содержит отверждение расплава для образования слитка.

Для получения расплава может использоваться вакуум-дуговой переплав, плавка под действием электронного пучка в холодном тигле и/или плазменная плавка в холодном тигле. Например, сплав по изобретению может быть выплавлен в вакуумной дуговой печи способом многократного переплава или же может быть применена комбинация одного из способов плавки в холодном тигле и способа вакуум-дугового переплава.

Данный способ может, кроме того, содержать термомеханическую обработка слитка для получения штучной заготовки. Термомеханическая обработка может включать в себя свободную ковку, штамповку в закрытых штампах, ротационную ковку, горячую прокатку и/или горячую экструзию. В некоторых воплощениях разрушение первичной структуры ковкой и ряд последующих операций ковки могут быть подобными тем, которые применяются в отношении к промышленным титановым альфа/бета-сплавам, таким как Ti-64.

Штучная заготовка может после этого подвергнуться термической обработке с целью оптимизации механических свойств (например, прочности, вязкости при разрушении, пластичности) сплава. Такая тепловая обработка может включать в себя термообработку на твердый раствор и старение или бета-отжиг. Температура термической обработки может регулироваться в соответствии с бета-превращением титанового сплава. При процессах термообработки на твердый раствор и старения штучная заготовка может быть подвергнута обработке при первой температуре, которая от около 150°C до около 25°C ниже бета-перехода, сопровождаемой охлаждением до температуры окружающей среды, закалкой на воздухе или воздушным охлаждением под вентилятором в зависимости от профиля данной штучной заготовки и требующихся механических свойств. После этого штучная заготовка может быть подвергнута старению при второй температуре в диапазоне от около 400°C до около 625°C.

Эффект упрочнения термической обработки STA может быть виден из сравнения альфа-бета-сплавов Ti, обработанных STA, с альфа-бета-сплавами Ti, подвергнутыми термической обработке для улучшения пластичности жаропрочных сплавов. Упрочение может по меньшей мере частично происходить благодаря стабилизации бета-фазы ванадием с избежанием распада на крупные альфа-рейки и тонкие бета-рейки даже после охлаждения на воздухе. В ходе этапа старения могут быть осаждены тонкодисперсные альфа-частицы, силициды и карбиды, которые могут служить источником более высокой прочности. При бета-отжиге штучная заготовка может нагреваться в течение подходящего по продолжительности времени до температуры, немного превышающей бета-превращение титанового сплава, что сопровождается охлаждением (например, охлаждением под вентилятором или закалкой в воде). Далее такая штучная заготовка может быть подвергнута снятию напряжений, старению или обработке на твердый раствор и старению.

Среднему специалисту в данной области понятно, что бета-превращение для данного титанового сплава может определяться металлографическим исследованием или дифференциально-термическим анализом.

Пример А

Были изготовлены 10 полученных в лабораторной луночной печи слитков массой около 200 граммов. Химические композиции данных слитков представлены в Таблице 2. В данной таблице Сплавы 32 и 42 являются модельными сплавами Ti-575. Сплав 42 содержит менее 0,6 масс.% Мо. Сплав Ti-64-2 имеет композицию, подобную промышленному сплаву Ti-64, который является сравнительным сплавом. Сплав 22 является сравнительным сплавом, имеющим более низкую концентрацию ванадия. В результате соотношение Al/V сплава 22 превышает 0,80. Сплав 52 является сплавом Ti-64 с добавкой кремния; он представляет собой сравнительный сплав, поскольку имеет слишком высокое содержание Al и слишком низкое содержание V для соответствия желательной величине соотношения Al/V.

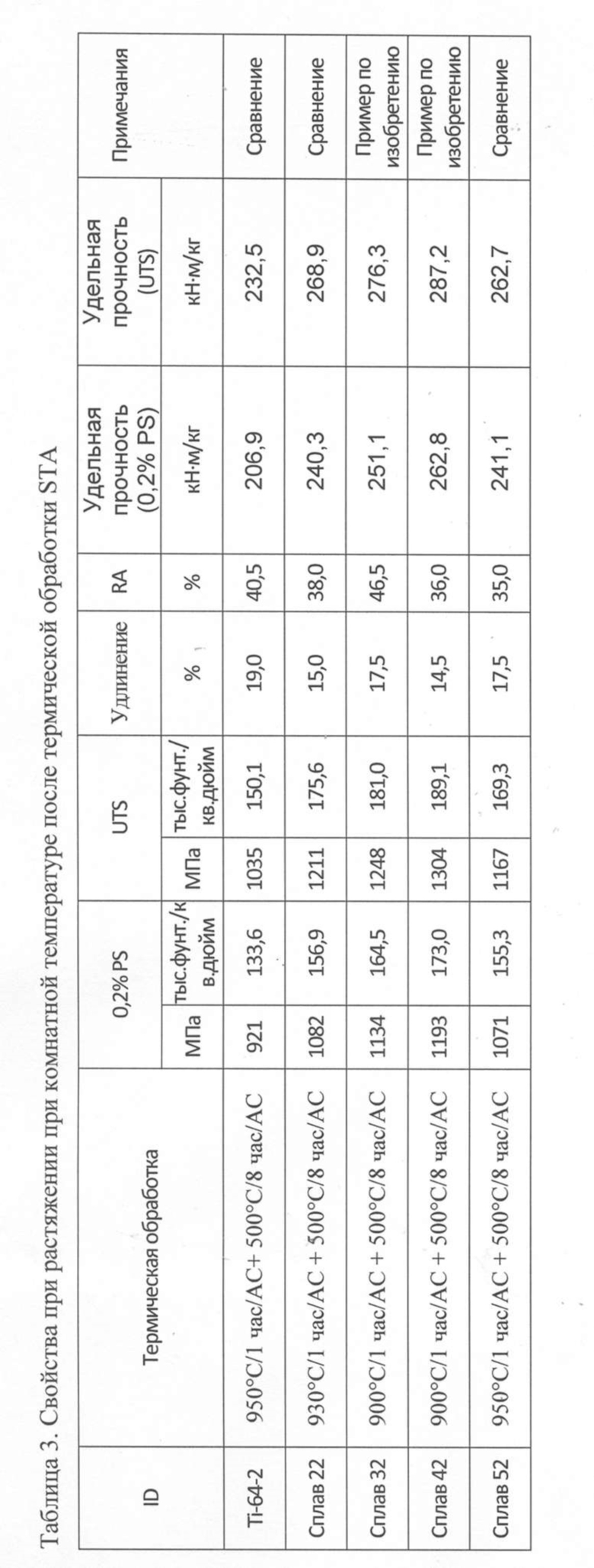

Слитки подвергались горячей прокатке в 0,5" (13 мм) прутки квадратного сечения; ко всем пруткам применялась термообработка на твердый раствор со старением (STA). После STA прутки были подвергнуты испытаниям на растяжение при комнатной температуре. Результаты этих испытаний на растяжение показаны в Таблице 3.

Таблица 2. Химическая композиция (в масс.%) и рассчитанная удельная масса экспериментальных сплавов.

г/см3

Таблица 3 отображает свойства сплавов при растяжении после STA. Сплавы 32 и 42 показывают заметно более высокий условный предел текучести или напряжение (PS) и предел прочности при растяжении или напряжение (UTS) (0,2% PS> 160 тысяч фунтов на кв. дюйм (1107 МПа) и UTS> 180 тысяч фунтов на кв. дюйм (1245 МПа), чем сравнительные сплавы. Они также демонстрируют более высокую удельную прочность с величинами 251 кН·м/кг и 263 кН·м/кг для сплавов 32 и 42. Термообработка на твердый раствор и старение в течение более длительного времени при более низкой температуре (500°C / 8 час / AC) приводит у титановых сплавов настоящего раскрытия к увеличенной прочности с достаточно высокой пластичностью.

Пример B

Семь слитков из титановых сплавов были выплавлены в лабораторной вакуумной дуговой печи. Диаметр слитков составлял 8" (203 мм) при массе около 70 фунтов (32 кг). Химические композиции данных сплавов представлены в Таблице 4. В этой таблице дается соотношение Al/V для каждого сплава. Сплавы 69, 70, 72, 75, 76 и 85 являются сплавами по изобретению. Сплав 71 является сравнительным сплавом, содержание Si которого составляет менее 0,15%. Сплав 74 представляет сравнительный сплав Ti-64. Сплав 86 является вариантом сплава Ti-64 с повышенным содержанием Al, повышенным содержанием V и повышенным содержанием O по сравнению со Сплавом 74. Сплавы 87 и 88 являются сравнительными сплавами, имеющими более низкие концентрации Al и более высокие концентрации V. Сплавы 75 и 88 содержат приблизительно 1 масс.% Zr и 1 масс.% каждого из Sn и Zr, соответственно.

Таблица 4. Химическая композиция (в масс.%) и рассчитанная удельная масса экспериментальных сплавов.

г/см3

Эти слитки выдерживались при 2100°F (1149°C), вслед за чем подвергались ковке для получения из 8" (203 мм) круглых слитков 5" (127 мм) квадратных заготовок. Далее первый участок заготовки нагревался до температуры на около 75°F (42°C) ниже температуры бета-перехода и затем проковывался в 2" (51 мм) пруток квадратного профиля. Второй участок 5" (127 мм) квадратной заготовки нагревался до температуры на около 75°F ниже температуры бета-превращения и затем проковывался в пластину толщиной 1,5" (38 мм). Пластина разрезалась на две части. Одна часть нагревалась при температуре на 50°F (28°C) ниже температуры бета-перехода и подвергалась горячей прокатке с образованием 0,75" (19 мм) пластины. Другая часть Сплавов 85 - 88 нагревалась при температуре на 108°F (60°C) ниже бета-перехода и подвергалась горячей прокатке в 0,75" (19 мм) пластину.

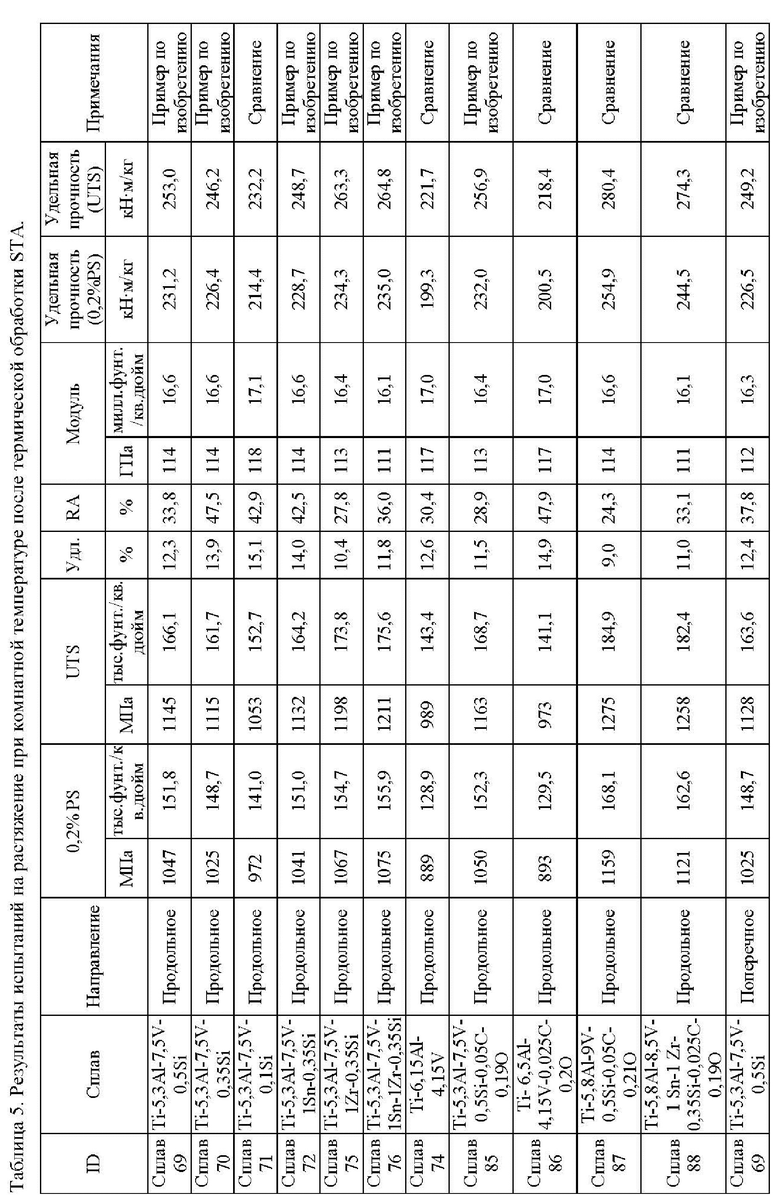

Из 0,75" (19 мм) пластин были вырезаны в продольным (L) и поперечном (T) направлениях образцы для испытаний на растяжение. Эти образцы были в течение 1,5 часов термически обработаны на твердый раствор при температуре на 90°F (50°C) ниже температуры бета-превращения и затем охлаждены на воздухе до температуры окружающей среды, вслед за чем подвергнуты старению в течение 8 часов при 940°F (504°C), сопровождаемому охлаждением на воздухе. Испытания на растяжение были выполнены при комнатной температуре в соответствии с ASTM E8 (стандарт Американского общества по испытанию материалов). Для каждого набора условий было выполнено по два испытания на растяжение, поэтому каждая из величин в Таблицах 5 - 6 представляет среднее по двум испытаниям.

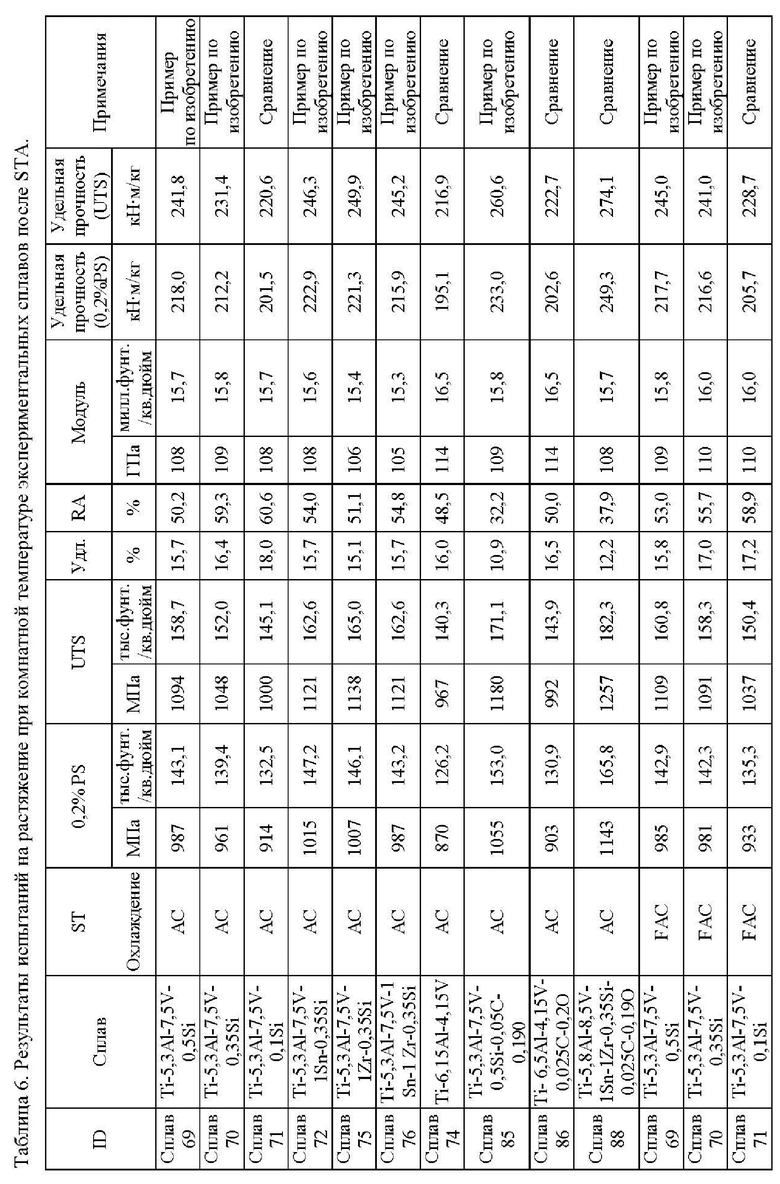

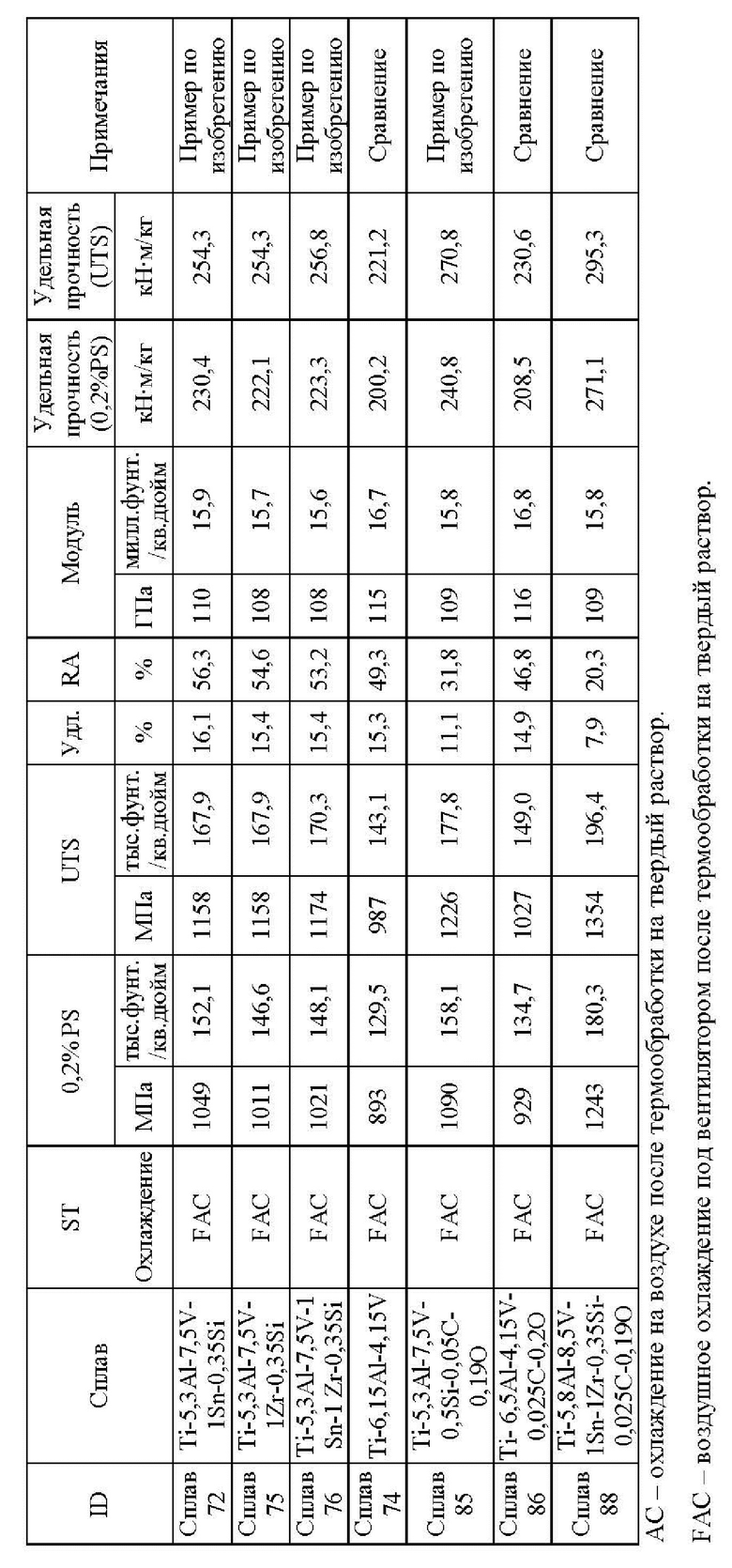

Таблица 5 показывает результаты испытаний на растяжение при комнатной температуре 0,75" (19 мм) пластины после термической обработки STA. Фигуры 3A и 3B отображают зависимость между 0,2% PS и удлинением с использованием представленных в Таблице 5 величин для продольного и поперечного направлений, соответственно. На этих фигурах находящийся в верхней-правой части квадрат, ограниченный двумя пунктирными линиями, представляет целевую область хорошего баланса прочности и пластичности. Общей тенденцией, которая может наблюдаться в большинстве титановых сплавов, является компромисс между прочностью и удлинением. Сплавы по изобретению показывают хороший баланс прочности и пластичности, демонстрируя 0,2% PS, превышающий величину около 140 тысяч фунтов на кв. дюйм (965 МПа) (в типичном случае выше 150 тысяч фунтов на кв. дюйм (1034 МПа)) и удлинение более 10%. Величины удельной прочности для модельных титановых сплавов по изобретению располагаются между около 225 кН·м/кг и 240 кН·м/кг (на основе 0,2% PS). Следует заметить, что удлинение для Сплава 85 составляло 9,4%, что является средним удлинением по двух испытаниям, показавшим 10,6% и 8,2%, соответственно. Этот результат указывает, что Сплав 85 находится в пределах диапазона предпочтительных композиций титановых сплавов, что может обусловливаться повышенным содержанием в данном сплаве C и Si.

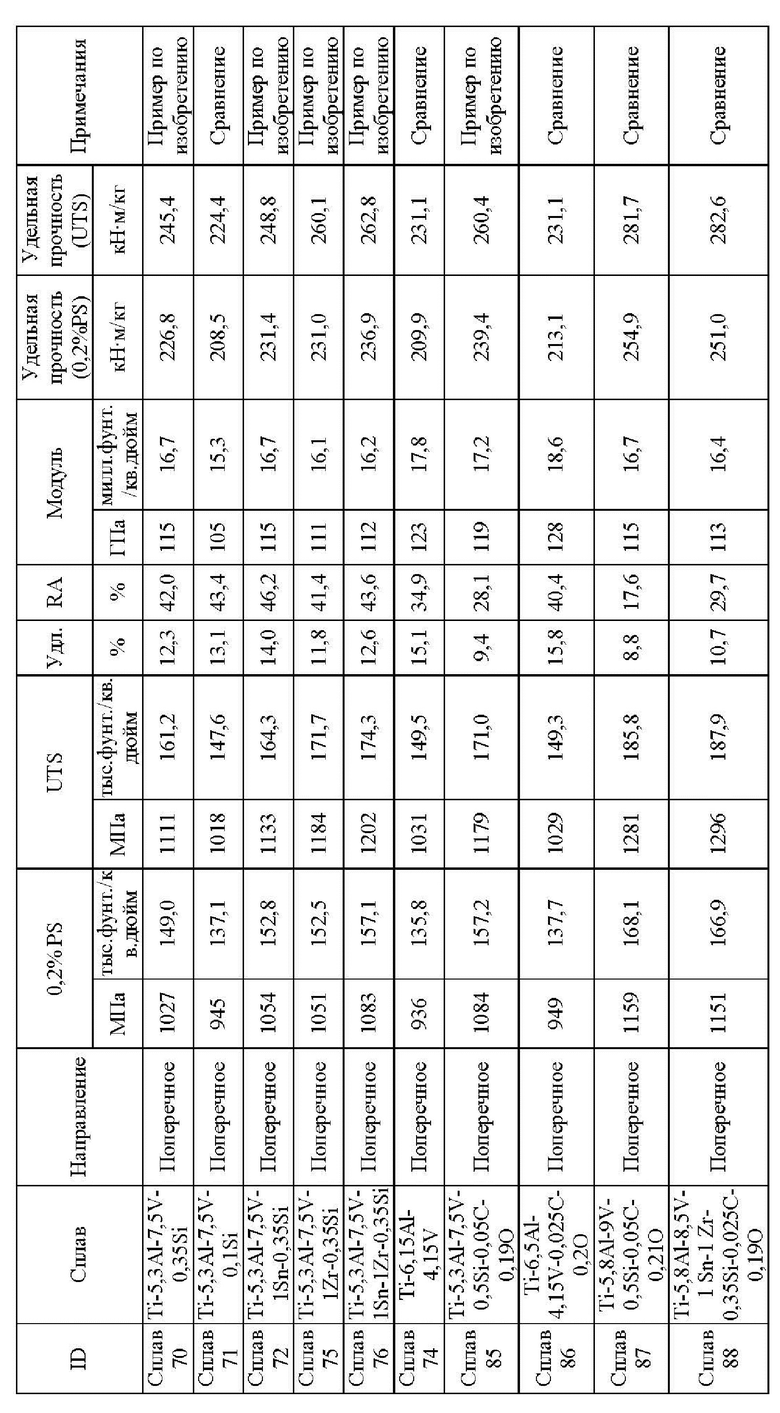

Термообработка на твердый раствор и старение 2" квадратных прутков выполнялись при двух различных наборах условий: термообработка на твердый раствор в течение 1,5 часов при температуре на 50°F (28°C) ниже температуры бета-превращения с последующим охлаждением на воздухе, сопровождаемым старением при 940°F (504°C) в течение 8 часов и последующим охлаждением на воздухе (STA-AC); и термообработка на твердый раствор в течение 1,5 часов при температуре на 50°F (28°C) ниже температуры бета-превращения с последующим охлаждением на воздухе, сопровождаемым старением при 940°F (504°C) в течение 8 часов и последующим воздушным охлаждением под вентилятором (STA-FAC).

Воздушное охлаждение от температуры термообработки на твердый раствор приводит к материалу, имеющему большее сходство с центральным участком толстостенной кованой отливки, в то время как воздушное охлаждение от температуры термообработки на твердый раствор под вентилятором приводит к материалу, в большей степени подобному поверхности толстостенной кованой отливки после закалки в воде. Результаты испытаний на растяжение при комнатной температуре представлены в Таблице 6. Данные результаты также графически отображены на Фигуре 3C.

Фигура 3C показывает сходную тенденцию, при которой удлинение уменьшается с увеличивающейся прочностью. Сплавы, обработанные в условиях STA-FAC (воздушное охлаждение под вентилятором после термообработки на твердый раствор) демонстрируют несколько более высокую прочность, чем сплавы, обработанные способом STA-AC. Следует заметить, что Сплав 88 показал очень высокую прочность, но низкую пластичность после STA-FAC из-за чрезмерного упрочнения; напротив, после воздушного охлаждения (STA-AC) свойства Сплава 88 были удовлетворительными. Сплавы по изобретению показывают довольно устойчивый баланс прочности и пластичности вне зависимости от способа охлаждения после термообработки на твердый раствор.

Фигура 1B показывает взаимозависимость прочности и удлинения сплавов по изобретению и Ti-64 (модельный сравнительный сплав) после воздействия условий STA и термической обработки для улучшения пластичности жаропрочных сплавов (MA). Охлаждение после термообработки на твердый раствор было воздушным охлаждением. Из Фигуры 1B видно, что Ti-64 показывает небольшое изменение между условиями STA и MA, однако у сплавов по изобретению после STA наблюдается значительное упрочение без ухудшения удлинения. Это объясняется превосходной по сравнению с Ti-64 способностью сплавов по изобретению принимать закалку.

Пример C.

Был изготовлен лабораторный слиток диаметром 11" (279 мм) и массой 196 фунтов (89 кг). Химическая композиция слитка (Сплав 95) была следующей: Al: 5,42 масс.%, V: 7,76 масс.%, Fe: 0,24 масс.%, Si: 0,46 масс.%, C: 0,06 масс.%, O: 0,205 масс.%, с остальным, представленным титаном и неизбежными примесями. Слиток был выдержан в течение 6 часов при 2100°F (1149°C) и затем подвергнут ковке с разрушением первичной структуры в 8" (203 мм) квадратную заготовку. Заготовка нагревалась в течение 4 часов при 1685°F (918°C), вслед за чем проковывалась в 6,5" (165 мм) квадратную заготовку. Далее часть этой заготовки нагревалась до 1850°F (1010°C), а затем проковывалась в 5,5" (140 мм) квадратную заготовку. Одна часть 5,5" квадратной заготовки затем нагревалась в течение 2 часов при 1670°F (910°C), что сопровождалось проковкой в 2" (51 мм) квадратную заготовку. Из 2" квадратной заготовки были вырезаны образцы для испытаний на растяжение, после чего были выполнены их термообработка на твердый раствор и старение. Температура и время термообработки на твердый раствор изменялись. После термообработки на твердый раствор данные образцы были охлаждены воздухом под вентилятором до температуры окружающей среды, что сопровождалось старением в течение 8 часов при 940°F (504°C) с последующим охлаждением на воздухе. Были проведены испытания на растяжение при комнатной температуре. Таблица 7 отображает полученные для каждого из условий данные, усредненные по двум испытаниям. Из этой таблицы видно, что величины 0,2% PS оказываются существенно более высокими, чем минимально требуемые 140 тысяч фунтов на кв. дюйм (965 МПа) с удовлетворительным удлинением (например, превышающим 10%).

Таблица 7. Результаты испытаний на растяжение при комнатной температуре (RT) 2" (51 мм) квадратной заготовки из Сплава 95 после различных термических обработок STA.

Часть материала с 5,5" (140 мм) квадратным профилем после нагревания в течение 2 часов при 1670°F (910°C) была подвергнута горячей прокатке в 0,75" (19 мм) пластину. Затем в продольном и поперечном направлениях из нее были вырезаны образцы для испытаний. Эти образцы были подвергнуты термической обработке STA (1670°F (910°C) / 1 час / воздушное охлаждение и затем 940°F(504°C) / 8 час /воздушное охлаждение). Таблица 8 показывает результаты испытаний на растяжение при комнатной температуре и при 500°F (260°C). Данные результаты ясно указывают на получение высоких показателей прочности (>140 тысяч фунтов на кв. дюйм) (965MPa)) и удовлетворительных величин удлинения (>10%).

Таблица 8. Свойства при растяжении пластины из Сплава 95 после термической обработки STA.

+

504°C/8 час/AC

Из подвергнутых тепловой обработке STA образцов были изготовлены образцы для испытания на малоцикловую усталость (Low Cycle Fatigue, LCF). Испытание на усталость выполнялось при условиях Kt=1 и R=0,01 с использованием контроля напряжения и при частоте 0,5 Гц. Испытание было прекращено после 105 циклов. Таблица 9 и Фигура 4 иллюстрируют результаты LCF испытаний, где кривая LCF сравнивается с усталостными характеристиками Ti-64. Из Фигуры 4 видно, что сплав по изобретению показывает превосходные по сравнению с промышленным сплавом Ti-64 свойства LCF.

Таблица 9. Результаты LCF испытания пластины из Сплава 95.

Пример D.

Семь слитков из титановых сплавов были выплавлены в лабораторной вакуумной дуговой печи. Диаметр слитков составлял 8" (203 мм) при массе около 70 фунтов (32 кг). Химические композиции данных сплавов представлены в Таблице 10. В этой таблице дается соотношение Al/V для каждого сплава. Сплав 163 представлен Ti-64, содержащим немного более высокую концентрацию кислорода. Сплавы со 164 по 167 имеют композицию, находящуюся в пределах диапазона по изобретению. Сплавы 168 и 169 являются сравнительными сплавами, при том, что их содержание кремния составляет менее 0,15%.

Таблица 10. Химическая композиция (в масс.%) и рассчитанная удельная масса экспериментальных сплавов.

Сравнение

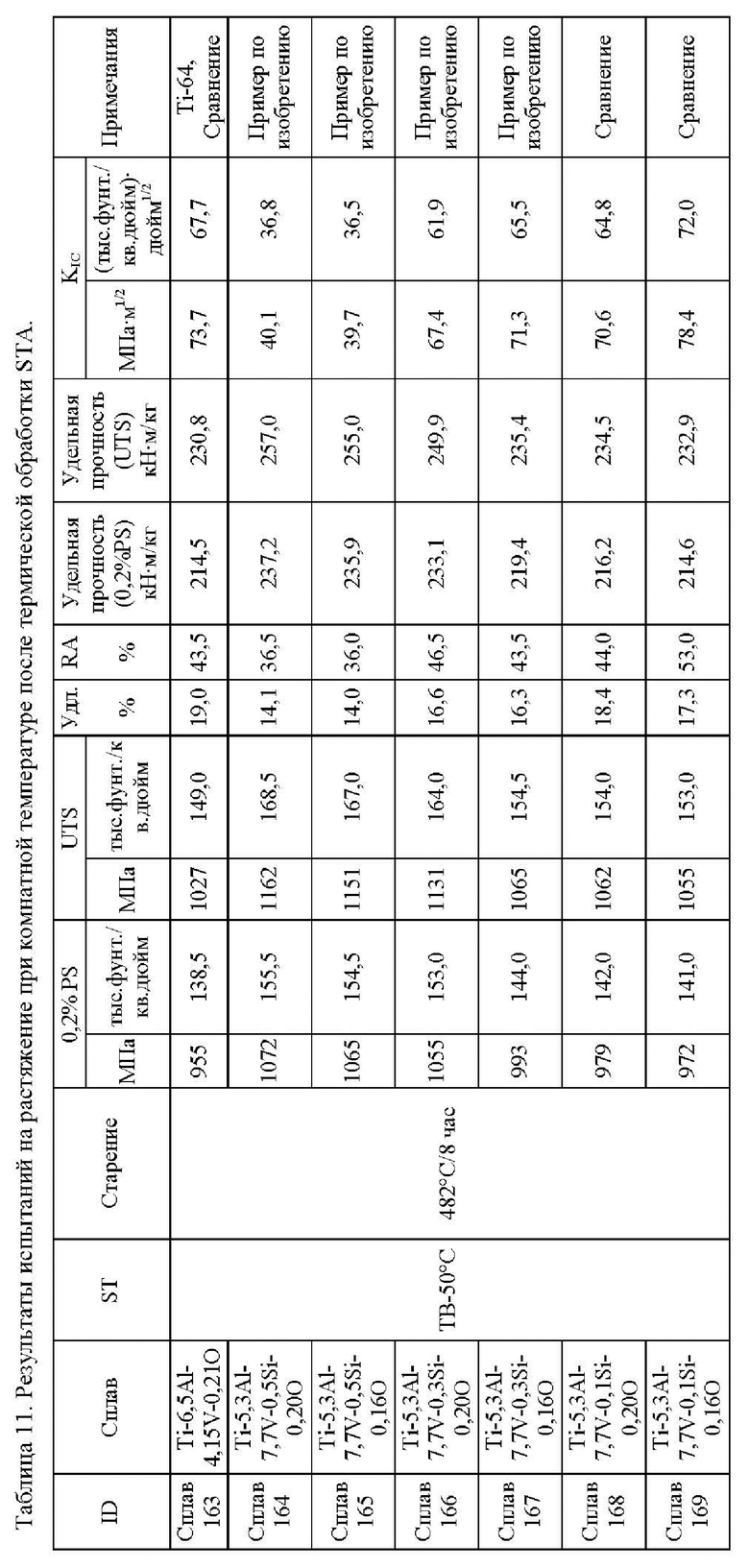

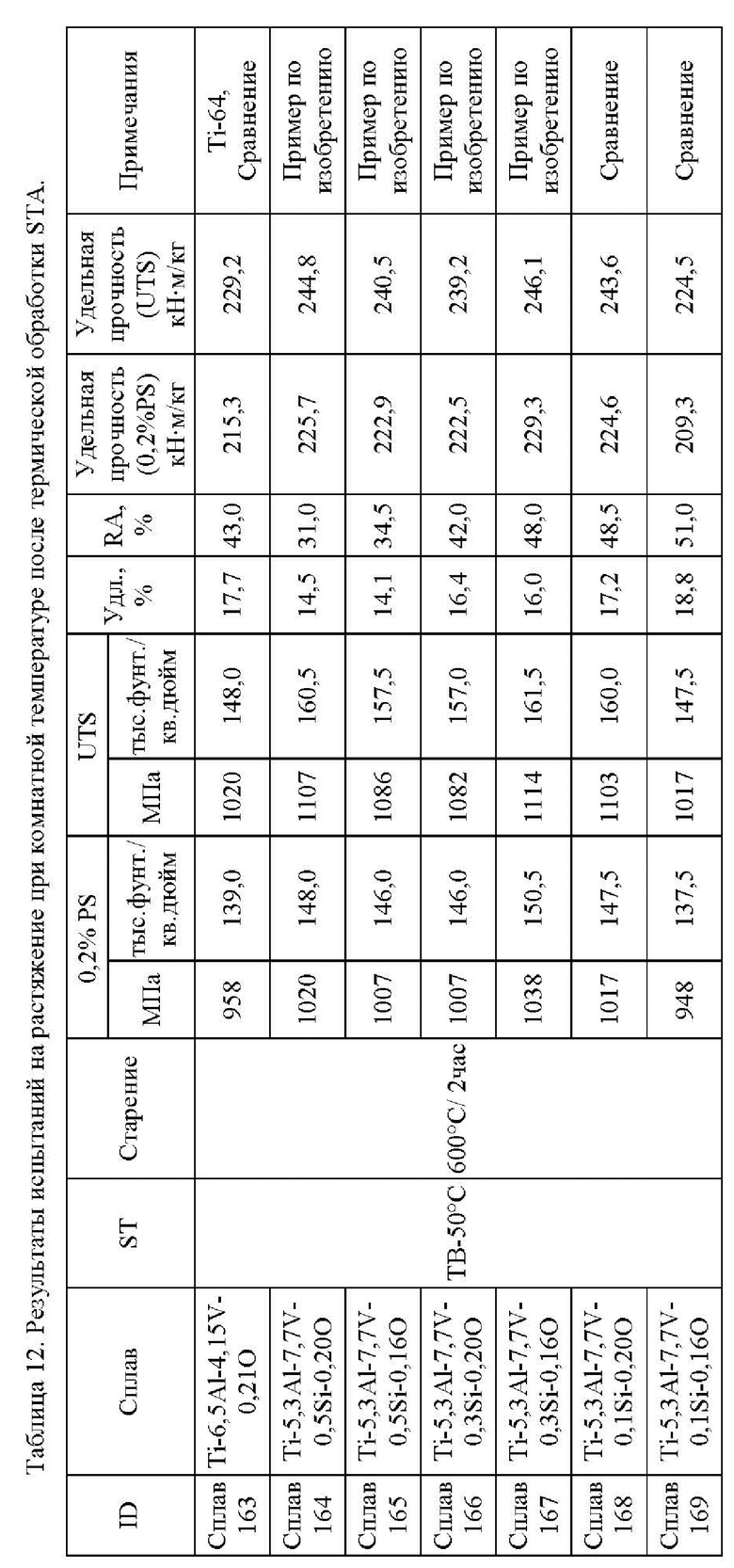

Эти слитки выдерживались в течение 5 часов при 2100°F (1149°C), вслед за чем проковывалась в 6,5" (165 мм) квадратную заготовку. Заготовка нагревалась в течение 4 часов при температуре на 45°F (25°C) ниже температуры бета-перехода, вслед за чем проковывалась в 5" (127 мм) квадратную заготовку. Затем данная заготовка нагревалась до температуры, превышавшей приблизительно на 120°F (67°C) температуру бета-превращения, вслед за чем проковывалась в 4" (102 мм) квадратную заготовку. После ковки заготовки закаливались в воде. Далее заготовки проковывались до 2" (51 мм) квадратных прутков после нагревания при температуре приблизительно на 145°F (81°C) ниже бета-превращения. 2" (51 мм) квадратный пруток был подвергнут термообработке на твердый раствор, а затем в продольном направлении были вырезаны образцы для испытаний на растяжение и компактные образцы для L-T испытаний на растяжение. Термообработка на твердый раствор выполнялась при температуре на 90°F (50°C) ниже температуры бета-превращения, обозначаемой как TB-90F. Старение образцов осуществлялось при двух различных вариантах условий: в течение 8 часов при 930°F (499°C) или в течение 2 часов при 1112°F (600°C). Таблицы 11 и 12 показывают результаты испытаний на растяжение и вязкость разрушения. Фигура 5A представляет результаты испытаний на растяжение в графической форме.

Из таблиц и фигур видно, что новые двухфазные титановые сплавы с альфа-бета-структурой во всех условиях показывают прочность и удлинение, превосходящие целевые, демонстрируя устойчивость при изменениях режимов термической обработки. В Таблице 11 представлены данные по вязкости при разрушении KIC. В целом имеется обратная взаимозависимость между прочностью и вязкостью при разрушении. В сплавах по изобретению вязкость при разрушении может контролироваться посредством регулирования химических композиций, например, варьированием содержания кремния и кислорода в зависимости от требований к вязкости при разрушении.

Для титановых сплавов, применяемых в компонентах компрессоров реактивных двигателей, важным является сохранение прочности во время работы при умеренно повышенных температурах (вплоть до около 300°C/572°F). Испытания на растяжение при повышенных температурах проводились на испытательных образцах после старения при 930°F (499°C) в течение 8 часов. Результаты испытаний представлены в Таблице 13 и на Фигуре 5B. Данные результаты показывают, что все сплавы демонстрируют значительно более высокие показатели прочности, чем Ti-64 (Сплав 163). Также очевидно, что прочность увеличивается в зависимости от содержания Si в системе сплавов Ti-5,3Al-7,7V-Si-O. Прочность может быть поднята на около 15% от уровня Ti-64 (Сплав 163), отображаемого на фигуре пунктирной линей, если содержание кремния в сплаве Ti-5,3Al-7,7V-Si-O превышает величину около 0,15%.

Таблица 13. Результаты испытаний на растяжение при повышенной температуре (температура испытания 300°C/572F°).

Пример E

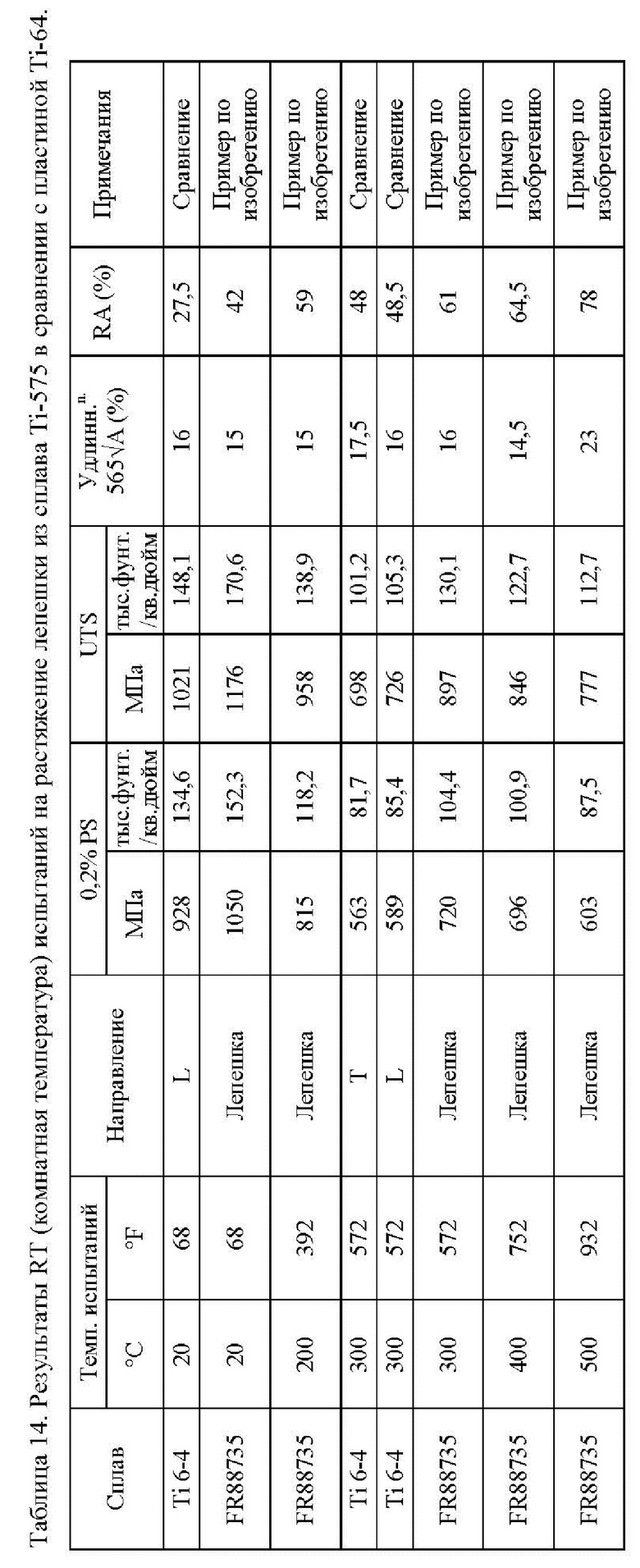

Был получен слиток диаметром 30 дюймов и массой 3,35 тонны (номер плавки FR88735). Химическая композиция слитка соответствовала в масс.% Ti-5,4Al-7,6V-0,46Si-0,21Fe-0,06C-0,20O. Слиток был подвергнут ковке с разрушением первичной структуры, сопровождаемой серией ковок, проводившихся в альфа-бета-диапазоне температур. Для оценки свойств использовалась полученная после поковки заготовка диаметром 6" (152 мм). Образец заготовки диаметром 6" (152 мм) и высотой 2" (51 мм) нагревался при 1670°F (910°C), проковывался до толщины 0,83" (21 мм), вслед за чем следовала термическая обработка STA при 1670°F (910°C) в течение 1 час с последующим охлаждением на воздухе под вентилятором, сопровождаемая нагреванием в течение 8 часов при 932°F (500°C) и воздушным охлаждением. Были проведены испытания на растяжение при комнатной температуре, испытания на растяжение при повышенной температуре и испытания на малоцикловую усталость.

Таблица 14 в сводном виде представляет результаты испытаний, которые также иллюстрируются в графическом виде на Фигуре 6A. Новый альфа-бета-сплав Ti (Ti-575, плавка FR88735) устойчиво показывает более высокую прочность при повышенных температурах, чем Ti-64.

Испытания на малоцикловую усталость (LCF) проводились после отбора образцов из раскованного в лепешку материала. Лепешки были подвергнуты тепловой STA обработке под условиями нагревания в течение 1 час при 1670°F (910°C) с последующим воздушным охлаждением под вентилятором, сопровождаемым нагреванием в течение 8 часов при 932°F (500°C) и дальнейшим охлаждением на воздухе. Были выполнены LCF (Low-Cycle Fatigue – малоцикловая усталость) испытания на гладкой поверхности (Kt=1) и при наличии надреза (Kt=2,26). В дополнение к стандартным испытаниям LCF также осуществлялась выдержка в течение некоторого времени при выбранных уровнях напряжения с тем, чтобы исследовать чувствительность сплава по изобретению к такой выдержке. Результаты испытаний LCF на гладкой поверхности и испытаний LCF с выдержкой показаны на Фигуре 6B, а результаты испытания LCF с надрезом отображены на Фигуре 6C. Также в каждом испытании для целей сравнения даются результаты по пластине Ti-64. Испытание на усталость было завершено после 105 циклов.

Данные на Фигуре 6B показывают, что максимальное напряжение сплавов по изобретению на 15-20% превышают результаты, полученные на пластине Ti-64 для эквивалентных циклов LCF. Также на основе циклов, выполненных как при LCF испытаниях, так и при LCF испытаниях с выдержкой, оказалось, что никакой чувствительности к выдержке Ti-575 не проявляет. Показанные на Фигуре 6C результаты испытаний LCF при наличии надреза указывают, что для эквивалентных циклов LCF показатели максимального напряжения Ti-575 на 12-20% превосходят данные пластины из Ti-64.

Испытания на скорость роста усталостной трещины были выполнены на компактных образцах для испытания на растяжение, взятых из той же самой лепешки. Фигура 6D показывает результаты этих испытаний, где полученные данные сравниваются с данными для Ti-64. На это фигуре можно видеть, что скорость роста усталостной трещины сплава по изобретению (Ti-575) эквивалентна этому показателю для Ti-64.

Хотя настоящее изобретение было очень подробно описано с обращением к некоторым его воплощениям, без отступления от настоящего изобретения возможны также и другие воплощения. Поэтому сущность и объем прилагаемой формулы изобретения описанием предпочтительных содержащихся здесь воплощений ни в коей мере не ограничиваются. Подразумевается, что все воплощения, которые подпадают под значение формулы изобретения, буквально или эквивалентно, охватываются ею.

Кроме того, описанные выше преимущества не обязательно являются единственными преимуществами данного изобретения и не следует считать, что все описанные преимущества будут обязательно достигаться в каждом воплощении изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ ТИТАНОВЫЙ СПЛАВ С АЛЬФА-БЕТА-СТРУКТУРОЙ | 2015 |

|

RU2657892C2 |

| УДАРОСТОЙКИЕ ИЛИ СТОЙКИЕ К УДАРНОЙ НАГРУЗКЕ ТИТАНОВЫЕ СПЛАВЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ НИХ | 2015 |

|

RU2659524C2 |

| ТИТАНОВЫЙ СПЛАВ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2013 |

|

RU2627312C2 |

| ТИТАНОВЫЙ СПЛАВ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2013 |

|

RU2688972C2 |

| УДАРОСТОЙКИЕ ИЛИ СТОЙКИЕ К УДАРНОЙ НАГРУЗКЕ ТИТАНОВЫЕ СПЛАВЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ НИХ | 2015 |

|

RU2716559C2 |

| ТИТАНОВЫЙ СПЛАВ | 2016 |

|

RU2703756C2 |

| ВЫСОКОПРОЧНЫЙ ТИТАНОВЫЙ СПЛАВ ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА | 2018 |

|

RU2797351C2 |

| ТИТАНОВЫЙ СПЛАВ, ИЗГОТОВЛЕННЫЕ ИЗ НЕГО ДЕТАЛИ И СПОСОБ ПРИМЕНЕНИЯ | 2015 |

|

RU2669959C2 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ ДВУХФАЗНЫЙ АЛЬФА-БЕТА ТИТАНОВЫЙ СПЛАВ С ПОВЫШЕННЫМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2490356C1 |

| АЛЬФА-БЕТА-ТИТАНОВЫЙ СПЛАВ, ОБЛАДАЮЩИЙ УЛУЧШЕННЫМИ ВЫСОКОТЕМПЕРАТУРНЫМИ СВОЙСТВАМИ И СВЕРХПЛАСТИЧНОСТЬЮ | 2017 |

|

RU2702887C1 |

Изобретение относится к титановым сплавам, и более конкретно к двухфазным титановым сплавам с альфа-бета-структурой, имеющим высокую удельную прочность. Высокопрочный титановый сплав с альфа-бета-структурой, содержащий, мас.%: Al от 4,7 до 6,0, V от 6,5 до 8,0, Si и O каждый менее 1, Ti и случайные примеси - остальное, при этом соотношение Al/V составляет от 0,65 до 0,8. При комнатной температуре удельный предел текучести сплава составляет по меньшей мере 220 кН⋅м/кг, а вязкость при разрушении составляет по меньшей мере 40 МПа⋅м1/2. Сплав характеризуется высокими значениями прочности, пластичности и вязкости разрушения, а также низкой удельной массой. 3 н. и 16 з.п. ф-лы, 6 ил., 14 табл., 5 пр.

1. Высокопрочный титановый сплав с альфа-бета-структурой, содержащий, мас.%:

Al от 4,7 до 6,0

V от 6,5 до 8,0

Si и O каждый менее 1

Ti и случайные примеси - остальное,

при этом соотношение Al/V составляет от 0,65 до 0,8, причем указанное соотношение Al/V соответствует содержанию Al, деленному на содержание V, выраженные в массовых процентах,

при этом при комнатной температуре удельный предел текучести сплава составляет по меньшей мере 220 кН⋅м/кг, а вязкость при разрушении составляет по меньшей мере 40 МПа⋅м1/2.

2. Сплав по п. 1, отличающийся тем, что содержание Si составляет от 0,15 до 0,6 мас.%.

3. Сплав по п. 2, отличающийся тем, что содержание O составляет от 0,15 до 0,23 мас.%.

4. Сплав по п. 3, отличающийся тем, что в виде случайной примеси он содержит C в количестве до 0,1 мас.%.

5. Сплав по любому из пп. 1-4, отличающийся тем, что он содержит, мас.%:

Al от 4,7 до 6,0

V от 6,5 до 8,0

Si от 0,15 до 0,6

O от 0,15 до 0,23.

6. Сплав по любому из пп. 1-4, отличающийся тем, что он содержит, мас.%:

Al от 5,0 до 5,6

V от 7,2 до 8,0

Si от 0,2 до 0,5

O от 0,17 до 0,22 и

в качестве случайной примеси он содержит C в количестве от 0,02 до 0,08.

7. Сплав по любому из пп. 1-6, отличающийся тем, что он дополнительно содержит Fe в количестве вплоть до 0,3 мас.%.

8. Сплав по любому из пп. 1-7, отличающийся тем, что он дополнительно содержит легирующий элемент, выбранный из группы, состоящей из Sn и Zr, в количестве менее 1,5 мас.%.

9. Сплав по любому из пп. 1-8, отличающийся тем, что он дополнительно содержит Mo в количестве вплоть до 0,6 мас.%.

10. Сплав по любому из пп. 1-9, отличающийся тем, что содержание каждой из случайных примесей составляет 0,1 мас.% или менее.

11. Сплав по любому из пп. 1-10, отличающийся тем, что суммарное содержание случайных примесей составляет 0,5 мас.% или менее.

12. Сплав по п. 11, отличающийся тем, что он имеет структуру, в которой альфа-фаза диспергирована в бета-фазе.

13. Сплав по любому из пп. 1-12, отличающийся тем, что при максимальном напряжении 950 МПа он имеет малоцикловую усталость (LCF) более 68000, а при максимальном напряжении 1010 МПа он имеет малоцикловую усталость 46 000 циклов и менее.

14. Сплав по любому из пп. 1-12, отличающийся тем, что он имеет плотность менее 4,57 г/см3.

15. Сплав по любому из пп. 1-12, отличающийся тем, что он имеет предел текучести по меньшей мере 1050 МПа.

16. Заготовка из высокопрочного титанового сплава с альфа-бета-структурой, отличающаяся тем, что она получена из сплава по любому из пп. 1-12.

17. Способ получения заготовки из высокопрочного титанового сплава с альфа-бета-структурой по п.16, заключающийся в том, что получают расплав сплава, осуществляют его отверждение с получением слитка, термомеханическую обработку слитка с получением заготовки и термическую обработку заготовки на твердый раствор при первой температуре от 150°С до температуры на 25°C ниже температуры бета-превращения, охлаждение заготовки до температуры окружающей среды и старение заготовки при второй температуре от 400°C до 625°C.

18. Способ по п. 17, отличающийся тем, что получают расплав сплава по меньшей мере одним из методов, включающих вакуумно-дуговой переплав, плавку в холодном тигле под действием электронного пучка и плазменную плавку в холодном тигле.

19. Способ по п. 17, отличающийся тем, что термомеханическую обработку проводят по меньшей мере одним из методов, включающих свободную ковку, штамповку в закрытых штампах, ротационную ковку, горячую прокатку и горячую экструзию.

| US 2893864 A, 07.07.1959 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2436858C2 |

| СВАРИВАЕМЫЙ ТИТАНОВЫЙ СПЛАВ | 1994 |

|

RU2082803C1 |

Авторы

Даты

2020-07-02—Публикация

2015-02-06—Подача