Область техники, к которой относится изобретение

Настоящее изобретение относится к дисперсиям частиц графенового углерода и к способам получения таких дисперсий.

Уровень техники изобретения

Частицы графенового углерода имеют много потенциальных применений, как например, в чернилах и покрытиях. Однако было обнаружено, что частицы графенового углерода трудно диспергировать в различных средах, таких как органические растворители и вода. Этилцеллюлоза используется в качестве диспергирующей добавки для улучшения диспергирования частиц графенового углерода. Однако существует необходимость в лучшем диспергировании частиц графенового углерода для улучшения свойств чернил и покрытий, и других материалов, содержащих такие частицы. Например, свойства электропроводности могут быть улучшены при повышении диспергирования частиц графенового углерода в различных типах чернил и покрытий, таких как прозрачные покрытия, цветные покрытия, грунтовочные покрытия, покрытия, рассеивающие статический заряд, и в печатной электронике, батареях, конденсаторах, электрических дорожках, антеннах, электронагревательных покрытиях, и тому подобное.

Раскрытие изобретения

В одном аспекте настоящего изобретения предлагается дисперсия, содержащая растворитель, частицы графенового углерода, диспергированные в растворителе, и полимерный дисперсант. Полимерный дисперсант содержит а) якорный блок, содержащий глицидил(мет)акрилат, 3,4-эпоксициклогексилметил(мет)акрилат, 2-(3,4-эпоксициклогексил)этил(мет)акрилат, простой аллилглицидиловый эфир, и их смеси, взаимодействовавшие с карбоновой кислотой, включающей 3-гидрокси-2-нафтойную кислоту, паранитробензойную кислоту, гексановую кислоту, 2-этилгексановую кислоту, декановую кислоту и/или ундекановую кислоту, и b) по меньшей мере один хвостовой блок, содержащий по меньшей мере один сложный алкиловый эфир (мет)акриловой кислоты.

В другом аспекте изобретения предлагается электропроводящее покрытие, полученное из дисперсии, содержащей растворитель, частицы графенового углерода, диспергированные в растворителе, и полимерный дисперсант. Полимерный дисперсант содержит а) якорный блок, содержащий глицидил(мет)акрилат, 3,4-эпоксициклогексилметил(мет)акрилат, 2-(3,4-эпоксициклогексил)этил(мет)акрилат, простой аллилглицидиловый эфир, и их смеси, взаимодействовавшие с карбоновой кислотой, включающей 3-гидрокси-2-нафтойную кислоту, паранитробензойную кислоту, гексановую кислоту, 2-этилгексановую кислоту, декановую кислоту и/или ундекановую кислоту, и b) по меньшей мере один хвостовой блок, содержащий по меньшей мере один сложный алкиловый эфир (мет)акриловой кислоты.

В соответствии с еще одним аспектом изобретения предлагается способ диспергирования частиц графенового углерода в растворителе, включающий перемешивание частиц графенового углерода в растворителе в присутствии полимерного дисперсанта, содержащего а) якорный блок, содержащий глицидил(мет)акрилат, 3,4-эпоксициклогексилметил(мет)акрилат, 2-(3,4-эпоксициклогексил)этил(мет)акрилат, простой аллилглицидиловый эфир, и их смеси, взаимодействовавшие с карбоновой кислотой, включающей 3-гидрокси-2-нафтойную кислоту, паранитробензойную кислоту, гексановую кислоту, 2-этилгексановую кислоту, декановую кислоту и/или ундекановую кислоту, и b) по меньшей мере один хвостовой блок, содержащий по меньшей мере один сложный алкиловый эфир (мет)акриловой кислоты.

Краткое описание чертежей

На фиг. 1 и 2 приводятся ПЭМ изображения, иллюстрирующие соответственно неоднородные и однородные дисперсии частиц графенового углерода.

На фиг. 3 представлен график, иллюстрирующий свойства электропроводности покрытий, содержащих частицы графенового углерода в соответствии с вариантами осуществления изобретения.

Подробное описание вариантов осуществления изобретения

В соответствии с вариантами осуществления настоящего изобретения частицы графенового углерода диспергируют в чернилах и покрытиях и других материалах с помощью использования полимерных дисперсантов для обеспечения желаемых свойств, таких как повышенная электропроводность. Хотя в настоящем документе преимущественно описаны варианты осуществления, в которых частицы графенового углерода диспергированы в чернилах и покрытиях, следует понимать, что другие типы материалов, имеющие такие дисперсии, находятся в пределах объема настоящего изобретения, как например, батареи, конденсаторы, электрические дорожки и тому подобное.

Используемый в настоящем документе термин «диспергирован» означает, что частицы графенового углерода диспергированы по всему объему материала, без существенной агломерации частиц. Присутствие агломераций может определяться с помощью общепринятых способов, таких как визуальный анализ ПЭМ-микрофотографий. На фиг. 1 и 2 представлены примеры ПЭМ-изображений, иллюстрирующих соответственно агломерированные и неагломерированные частицы графенового углерода, в традиционной автомобильной измельченной смоле и мультиблоксополимерном дисперсанте. Агломерации также могут быть обнаружены с помощью стандартных методов измерения размера частиц, а также измерений электропроводности или измерений оптических характеристик материалов, содержащих частицы графенового углерода, таких как цвет, мутность, степень черноты, отражательная способность и светопропускающие свойства.

Используемый в настоящем документе термин «электропроводящий», когда он относится к чернилам или покрытию, содержащему частицы графенового углерода, означает, что чернила или покрытие имеют удельную электропроводность по меньшей мере 0,001 См/м. Например, покрытие может иметь удельную электропроводность по меньшей мере 0,01 См/м или по меньшей мере 10 См/м. Обычно удельная электропроводность может составлять от 100 См/м до 100000 См/м или более. В некоторых вариантах осуществления удельная электропроводность может составлять по меньшей мере 1000 См/м или по меньшей мере 10000 См/м. Например, удельная электропроводность может составлять по меньшей мере 20000 См/м, или по меньшей мере 30000 См/м, или по меньшей мере 40000 См/м.

В соответствии с некоторыми вариантами осуществления чернила или покрытия не проявляют значительной электропроводности без добавления частиц графенового углерода. Например, отвержденная или высушенная полимерная смола может иметь электропроводность, которая не поддается измерению, в то время как отвержденные или высушеные полимерные смолы настоящего изобретения, содержащие частицы графенового углерода, могут проявлять электропроводность, указанную выше.

В некоторых вариантах осуществления частицы графенового углерода могут быть диспергированы в матричном материале, таком как пленкообразующая смола, в количестве от 0,1% масс. до 95% масс. в расчете на общее содержание твердых веществ материала. Например, частицы графенового углерода могут составлять от 1% масс. до 90% масс., или от 5% масс. до 85% масс. материала. В некоторых вариантах осуществления количество частиц графенового углерода, содержащихся в материале, может быть относительно большим, например, от 40% масс. или 50% масс. до 90% масс. или 95% масс. Например, частицы графенового углерода могут составлять от 60% масс. до 85% масс., или от 70% масс. до 80% масс. В некоторых вариантах осуществления свойства электропроводности чернила или покрытия могут быть существенно улучшены с помощью добавления относительно небольшого количества частиц графенового углерода, например, менее 50% масс., или менее 30% масс. В некоторых вариантах осуществления покрытия или другие материалы могут иметь достаточно высокую электропроводность при относительно низких содержаниях частиц графенового углерода. Например, отмеченные выше значения электропроводности могут быть достигнуты при содержаниях частиц графенового углерода менее 20% масс. или 15% масс. В некоторых вариантах осуществления содержание частиц может составлять менее 10% масс. или 8% масс., или менее 6% масс. или 5% масс. Например, для покрытий, содержащих пленкообразующие полимеры или смолы, которые сами по себе являются непроводящими, диспергирование 3-5% масс частиц графенового углерода может обеспечивать удельную электропроводность по меньшей мере 0,1 См/м, например, по меньшей мере 10 См/м.

Композиции могут содержать любую из разнообразных термопластичных и/или термореактивных композиций, известных в данной области техники. Например, композиции покрытий могут содержать пленкообразующие смолы, выбранные из эпоксидных смол, акриловых полимеров, сложных полиэфирных полимеров, полиуретановых полимеров, полиамидных полимеров, простых полиэфирных полимеров, эпоксидных полимеров на основе бисфенола А, полисилоксановых полимеров, стиролов, этиленов, бутиленов, их сополимеров, и их смесей. Обычно эти полимеры могут быть любыми полимерами указанных типов, которые получены любым способом, известным специалистам в данной области техники. Такие полимеры могут быть растворимыми в органических растворителях, растворимыми или диспергируемыми в воде, эмульгируемыми или иметь ограниченную растворимость в воде. Кроме того, полимеры могут предоставляться в виде золь-гель систем, могут предоставляться в виде полимерных систем по типу «ядро-оболочка», или могут предоставляться в виде порошка. В некоторых вариантах осуществления полимеры представляют собой дисперсии в непрерывной фазе, содержащей воду и/или органический растворитель, например, эмульсионные полимеры или неводные дисперсии.

В дополнение к компонентам смолы и частицам графенового углерода, покрытия или другие материалы в соответствии с некоторыми вариантами осуществления настоящего изобретения могут включать в себя дополнительные компоненты, обычно добавляемые к композициям покрытия или чернил, такие как сшивающие агенты, пигменты, тонеры, агенты для повышения текучести, противовспенивающие вещества, дисперсанты, растворители, поглотители УФ-излучения, катализаторы и поверхностно-активные вещества.

Термореактивные или отверждаемые композиции покрытия обычно содержат пленкообразующие полимеры или смолы с функциональными группами, которые способны вступать в реакцию или друг с другом или со сшивающим агентом. Функциональные группы пленкообразующей смолы могут быть выбраны из любых различных реакционноспособных функциональных групп, включая, например, группы карбоксильных кислот, аминогруппы, эпоксигруппы, гидроксильные группы, тиольные группы, карбаматные группы, амидные группы, мочевинные группы, изоцианатные группы (включая блокированные изоцианатные группы и трис-алкилкарбамоилтриазин), меркаптогруппы, стирольные группы, ангидридные группы, акрилаты ацетоацетата, уретидион и их сочетания.

Термореактивные композиции покрытия обычно содержат сшивающий агент, который может быть выбран, например, из аминопластов, полиизоцианатов, включая блокированные изоцианаты, полиэпоксиды, бета-гидроксиалкиламиды, поликислоты, ангидриды, металлоорганические материалы с кислотными функциональными группами, полиамины, полиамиды и смеси любых вышеперечисленных соединений. Подходящие полиизоцианаты включают многофункциональные изоцианаты. Примеры многофункциональных полиизоцианатов включают алифатические диизоцианаты, такие как гексаметилендиизоцианат и изофорондиизоцианат, и ароматические диизоцианаты, такие как толуолдиизоцианат и 4,4'-дифенилметандиизоцианат. Полиизоцианаты могут быть блокированными или неблокированными. Примеры других подходящих полиизоцианатов включают изоциануратные тримеры, аллофанаты и уретдиондиизоцианаты. Примеры коммерчески доступных полиизоцианатов включают DESMODUR N3390, продаваемый Bayer Corporation, и TOLONATE HDT90, продаваемый Rhodia Inc. Подходящие аминопласты включают конденсаты аминов и/или амидов с альдегидом. Например, конденсат меламина с формальдегидом является подходящим аминопластом. Подходящие аминопласты хорошо известны в области техники. Подходящий аминопласт описан, например, в патенте US 6316119, в колонке 5, строки 45-55, включенный в настоящее описание посредством ссылки. В некоторых вариантах осуществления смола может быть самосшивающейся. «Самосшивающаяся» означает, что смола содержит функциональные группы, которые могут реагировать друг с другом, как например, алкоксисилановые группы, или что продукт реакции содержит функциональные группы, которые являются сореактивными, например, гидроксильные группы и блокированные изоцианатные группы.

Толщина сухой пленки отвержденных покрытий, как правило, может находиться в диапазоне от менее 0,5 мкм до 100 мкм или более, например, от 1 мкм до 50 мкм. В качестве конкретного примера толщина отвержденного покрытия может находиться в диапазоне от 1 мкм до 15 мкм. Однако, значительно большая толщина покрытия и значительно большие размеры отличных от покрытий материалов находятся в пределах объема настоящего изобретения.

Используемый в настоящем документе термин «частицы графенового углерода» означает частицы углерода, имеющие структуры, содержащие один или большее число слоев планарных листов толщиной в один атом sp2-связанных атомов углерода, которые плотно упакованы в сотовой кристаллической решетке. Среднее число упакованных слоев может быть менее 100, например, менее 50. В некоторых вариантах осуществления среднее число упакованных слоев составляет 30 или менее, например, 20 или менее, 10 или менее, или, в некоторых случаях, 5 или менее. Частицы графенового углерода могут быть по существу плоскими, однако, по меньшей мере часть планарных листов может быть, по существу, изогнутыми, скрученными, смятыми или выпуклыми.

Частицы графенового углерода, диспергируемые в композициях настоящего изобретения, могут быть получены термическими способами. В соответствии с вариантами осуществления изобретения термически полученные частицы графенового углерода изготавливают из углеродсодержащих материалов-предшественников, которые нагревают до высоких температур в термической зоне, такой как плазма. Как более подробно описано ниже, углеродсодержащие материалы-предшественники нагревают до достаточно высокой температуры, например, свыше 3500°C, для получения частиц графенового углерода, имеющих описанные выше характеристики. Углеродсодержащий предшественник, такой как углеводород, предоставленный в газообразной или жидкой форме, нагревают в термической зоне для получения частиц графенового углерода в термической зоне или ниже от нее по потоку. Например, термически полученные частицы графенового углерода могут быть изготовлены с помощью систем и способов, описанных в патентах US 8486363 и US 8486364.

В некоторых вариантах осуществления термически полученные частицы графенового углерода могут быть изготовлены с помощью установки и способа, описанных в патенте US 8486363 в абзацах [0022]-[0048], в которых (i) одно или более вещество-предшественник углеводородов, способное образовывать двухуглеродные фрагментные соединения (такие как н-пропанол, этан, этилен, ацетилен, винилхлорид, 1,2-дихлорэтан, аллиловый спирт, пропионовый альдегид и/или винилбромид), вводят в термическую зону (такую как плазма); и (ii) углеводород нагревают в термической зоне для образования частиц графенового углерода. В других вариантах осуществления термически полученные частицы графенового углерода могут быть получены с помощью установки и способа, описанных в патенте US 8486364 в абзацах [0015]-[0042], в которых (i) вещество-предшественник метана (такое как вещество, содержащее по меньшей мере 50% метана, или, в некоторых случаях, газообразный или жидкий метан, по меньшей мере, 95% или 99% чистоты или более) вводят в термическую зону (такую как плазма); и (ii) предшественник метана нагревают в термической зоне для образования частиц графенового углерода. С помощью таких способов можно получать частицы графенового углерода, имеющие по меньшей мере, некоторые, а в некоторых случаях и все описанные выше характеристики.

Во время получения частиц графенового углерода описанными выше термическими способами получения углеродсодержащий предшественник подают в качестве загружаемого материала, который может приводиться в контакт с инертным газом-носителем. Углеродсодержащий материал-предшественник может быть нагрет в термической зоне, например, с помощью плазменной установки. В некоторых вариантах осуществления материал-предшественник нагревают до температуры по меньшей мере 3500°C, например, от температуры более 3500°C или 4000°C до 10000°C или от 20000°C. Хотя термическая зона может быть сформирована с помощью плазменной установки, следует понимать, что любая другая подходящая нагревательная система может использоваться для создания термической зоны, как например, различные типы печей, в том числе электронагреваемые трубчатые печи и тому подобное.

Газообразный поток может приводиться в контакт с одним или несколькими закалочными потоками, которые инжектируются в плазменную камеру через по меньшей мере одно отверстие для ввода закалочного потока. Закалочный поток может охлаждать газообразный поток, чтобы способствовать образованию или регулировать размер частицы или морфологию частиц графенового углерода. В некоторых вариантах осуществления настоящего изобретения после контактирования потока газообразного продукта с закалочными потоками ультратонкие частицы могут пропускаться через суживающийся элемент. После выхода частиц графенового углерода из плазменной установки они могут быть собраны. Любые подходящие средства могут использоваться для отделения частиц графенового углерода от газового потока, например, мешочный фильтр, циклонный сепаратор или осаждение на подложке.

В некоторых вариантах осуществления частицы графенового углерода могут быть получены из коммерческих источников, например, от Angstron, XG Sciences и других коммерческих источников. В таких вариантах осуществления коммерчески доступные частицы графенового углерода могут содержать эксфолиированный графит и имеют отличающиеся характеристики по сравнению с термически полученными частицами графенового углерода, такие как разные распределения по размерам, толщину, соотношение геометрических размеров, структурную морфологию, содержание кислорода и химическую функциональность на базальных плоскостях/краях.

В некоторых вариантах осуществления в композиции могут быть диспергированы разные типы частиц графенового углерода. Например, когда термически полученные частицы графенового углерода сочетаются с коммерчески доступными частицами графенового углерода в соответствии с вариантами осуществления изобретения, - могут быть получены бимодальное, тримодальное и т.д. распределения частиц графенового углерода. Частицы графенового углерода, содержащиеся в композициях, могут иметь полимодальные распределения частиц по размеру, распределения соотношения геометрических размеров, структурные морфологии, различную функциональность по краям, содержание кислорода и тому подобное.

В соответствии с вариантом осуществления настоящего изобретения, в котором и термически полученные частицы графенового углерода и коммерчески доступные частицы графенового углерода, например, из эксфолиированного графита, добавляют в композицию покрытия для получения бимодального распределения графеновых частиц по размерам, относительные содержания различных типов частиц графенового углерода регулируют для получения желаемых свойств электропроводности покрытий. Например, термически полученные графеновые частицы могут составлять от 1% масс. до 50% масс., и коммерчески доступные частицы графенового углерода могут составлять от 50% масс. до 99% масс., в расчете на общую массу частиц графенового углерода. В некоторых вариантах осуществления термически полученные частицы графенового углерода могут составлять от 2% масс. до 20% масс., или от 5% масс. до 10% масс. или 12% масс.

В некоторых вариантах осуществления композиции покрытий или другие материалы, полученные с помощью настоящих дисперсий, в основном не содержат определенных компонентов, таких как полиалкиленимины, графит или другие компоненты. Например, выражение «в основном не содержат полиалкилениминов» означает, что полиалкиленимины не добавляют специально, или что они присутствуют в виде примесей или в следовых количествах, например, менее 1% масс., или менее 0,1% масс. Выражение «в основном не содержат графита» означает, что графит не добавляют специально, или что он присутствует в виде примеси или в следовых количествах, например, менее 1% масс., или менее 0,1% масс. В некоторых вариантах осуществления графит может присутствовать в незначительных количествах в материалах, например, менее 5% масс., или менее 1% масс. материала. Если графит присутствует, он обычно содержится в меньшем количестве, чем частицы графенового углерода, например, менее 30% масс., в расчете на общую массу графита и частиц графенового углерода, например, менее 20% масс. или 10% масс.

В некоторых вариантах осуществления композиции настоящего изобретения получают из дисперсии, содержащей: (а) частицы графенового углерода, как например, любые из вышеописанных; (b) носитель, который может быть выбран из воды, по меньшей мере одного органического растворителя, или комбинаций воды и по меньшей мере одного органического растворителя; (с) полимерный дисперсант, такой как сополимер, описанный в целом ниже; и, необязательно, (d) по меньшей мере одну смолу, как описано выше, или другие добавки.

Некоторые композиции настоящего изобретения содержат полимерный дисперсант. В некоторых вариантах осуществления такой полимерный дисперсант содержит триблоксополимер, включающий: (i) первый сегмент, содержащий аффинные группы графенового углерода, например гидрофобные ароматические группы; (ii) второй сегмент, содержащий полярные группы, например, гидроксильные группы, аминогруппы, простые эфирные группы и/или кислотные группы; и (iii) третий сегмент, который отличается от первого сегмента и второго сегмента, например сегмент, который по существу является неполярным, т.е. в основном не содержит полярных групп. Используемое в настоящем документе выражение «в основном не содержит», когда оно применяется в отношении отсутствия групп в полимерном сегменте, означает, что не более 5% масс, мономера, используемого для формирования третьего сегмента, содержит полярные группы.

Подходящие полимерные дисперсанты включают акриловые сополимеры, полученные радикальной полимеризацией с переносом атома. В некоторых вариантах осуществления средневесовая молекулярная масса таких сополимеров составляет 1000-20000.

В некоторых вариантах осуществления полимерный дисперсант пигмента имеет структуру цепи полимера, представленную следующей общей формулой (I):

где G является остатком по меньшей мере одного радикально полимеризуемого этиленненасыщенного мономера; W и Y являются остатками по меньшей мере одного радикально полимеризуемого этиленненасыщенного мономера, где W и Y отличаются друг от друга; Y является необязательным; Ф является гидрофобным остатком или производным инициатора и не содержит радикально передаваемой группы; Т является радикально передаваемой группой инициатора или ее производным; р, q и s представляют среднее число остатков, присутствующих в блоке остатков; р, q и s каждый индивидуально выбран так, чтобы среднечисловая молекулярная масса полимерного дисперсанта составляла по меньшей мере 250.

Полимерный дисперсант может быть в целом описан, как имеющий структуру «голова-хвост», т.е. как имеющий полимерную головную часть и полимерную хвостовую часть. Полимерная хвостовая часть может иметь гидрофильную часть и гидрофобную часть, в частности на ее концах. Не желая быть связанным какой-либо теорией, заявитель полагает, что полимерная головная часть полимерного дисперсанта может быть связана с частицами графенового углерода, тогда как полимерная хвостовая часть способствует диспергированию частиц графенового углерода и может быть связана с другими компонентами композиции чернил или покрытия. Используемые в настоящем документе термины «гидрофобные» и «гидрофильные» являются сравнительными относительно друг друга.

В некоторых вариантах осуществления полимерный дисперсант получают радикальной полимеризацией с переносом атома (ATRP). Процесс ATRP может быть описан в основном как включающий в себя: полимеризацию одного или большего числа радикально полимеризуемых мономеров в присутствии системы инициирования, образование полимера и выделение образованного полимера. В некоторых вариантах осуществления система инициирования содержит: мономерный инициатор, имеющий единичный радикально переносимый атом или группу; соединение переходного металла, т.е. катализатор, который участвует в обратимом окислительно-восстановительном цикле с инициатором; и лиганд, который координирован с соединением переходного металла. Процесс ATRP описан более подробно в международной патентной публикации WO 98/40415 и в патентах US 5807937, 5763548 и 5789487.

Катализаторы, которые могут использоваться в ATRP-получении полимерного дисперсанта, включают любое соединение переходного металла, которое может участвовать в окислительно-восстановительном цикле с инициатором и растущей цепью полимера. Может быть предпочтительным, чтобы соединение переходного металла не образовывало прямых связей металл-углерод с цепью полимера. Катализаторы переходного металла, используемые в настоящем изобретении, могут быть представлены следующей общей формулой (II):

где М является переходным металлом, n является формальным зарядом переходного металла, имеющим значение от 0 до 7, и X является противоионом или ковалентно связанным компонентом. Примеры переходного металла М включают без ограничения Cu, Fe, Au, Ag, Hg, Pd, Pt, Co, Mn, Ru, Mo, Nb и Zn. Примеры X включают без ограничения галогенид, гидрокси, кислород, С1-С6-алкокси, циано, цианато, тиоцианато и азидо. В одном конкретном примере переходным металлом является Cu(I), и X представляет собой галогенид, например, хлорид. В соответствии с этим, одним определенным классом катализаторов переходного металла являются галогениды меди, например, Cu(I)Cl. В некоторых вариантах осуществления катализатор переходного металла может содержать небольшое количество, например, 1 мол. % сопряженного окислительно-восстановительного соединения, например, Cu(II)Cl2 при использовании Cu(I)Cl. Дополнительные катализаторы, пригодные для получения полимерного дисперсанта, описаны в патенте US 5807937 в колонке 18, строки 29-56. Сопряженные окислительно-восстановительные соединения описаны более подробно в патенте US 5807937, от колонки 11, строка 1, до колонки 13, строка 38.

Лиганды, которые могут быть использованы при ATRP получении полимерного дисперсанта, включают без ограничения соединения с одним или большим числом атомов азота, кислорода, фосфора и/или серы, которые могут координироваться с соединением катализатора переходного металла, например, с помощью сигма- и/или пи-связей. Классы подходящих лигандов включают без ограничения незамещенные и замещенные пиридины и бипиридины; порфирины; криптанды; краун-эфиры, например, 18-краун-6; полиамины, например, этилендиамин; гликоли, например алкиленгликоли, такие как этиленгликоль; монооксид углерода; и координирующие мономеры, например, стирол, акрилонитрил и гидроксиалкил(мет)акрилаты. Используемый в настоящем документе термин «(мет)акрилат» и подобные термины относятся к акрилатам, метакрилатам и к смесям акрилатов и метакрилатов. Одним определенным классом лигандов являются замещенные бипиридины, например 4,4'-диалкилбипиридилы. Дополнительные лиганды, которые могут использоваться при получении полимерного дисперсанта, описаны в патенте US 5807937 от колонки 18, строка 57 до колонки 21, строка 43.

Классы мономерных инициаторов, которые могут быть использованы при ATRP-по лучении полимерного дисперсанта, включают без ограничения алифатические соединения, циклоалифатические соединения, ароматические соединения, полициклические ароматические соединения, гетероциклические соединения, сульфонильные соединения, сульфенильные соединения, сложные эфиры карбоновых кислот, нитриты, кетоны, фосфонаты и их смеси, имеющие в каждом случае группу, способную к радикальному переносу, и предпочтительно единственную группу, способную к радикальному переносу. Группа мономерного инициатора, способная к радикальному переносу, может быть выбрана, например, из циано, цианато, тиоцианато, азидо и галогенидной групп. Мономерный инициатор также может быть замещен функциональными группами, например, оксиранильными группами, такими как глицидильные группы. Другие подходящие инициаторы описаны в патенте US 5807937, от колонки 17, строка 4, до колонки 18, строка 28.

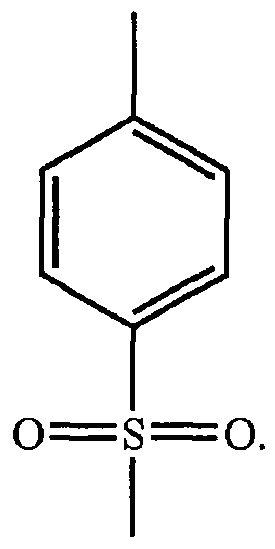

В некоторых вариантах осуществления мономерный инициатор выбирают из 1-гало-2,3-эпоксипропана, п-толуолсульфонилгалогенида, п-толуолсульфенилгалогенида, сложного C6-С20-алкильного эфира альфа-гало-С2-C6-карбоновой кислоты, галометилбензола, (1-галоэтил)бензола, галометилнафталина, галометилантрацена и их смесей. Примеры сложного С2-C6-алкильного эфира альфа-гало-С2-C6-карбоновой кислоты включают гексил-альфа-бромпропионат, 2-этилгексил-альфа-бромпропионат, 2-этилгексил-альфа-бромгексаноат и икозанил-альфа-бромпропионат. Используемый в настоящем документе термин «мономерный инициатор» означает инициатор, отличный от полимерных инициаторов, таких как простые полиэфиры, полиуретаны, сложные полиэфиры и акриловые полимеры с группами, способными к радикальному переносу.

При ATRP-получении полимерного дисперсанта количество и относительные соотношения мономерного инициатора, соединения переходного металла и лиганда могут являться такими, при которых ATRP осуществляется наиболее эффективно. Количество используемого инициатора может меняться в широких пределах и обычно содержится в реакционной среде в концентрации от 10-4 моль/л (М) до 3 М, например, от 10-3 М до 10-1 М. Поскольку молекулярная масса полимерного дисперсанта может быть непосредственно связана с относительными концентрациями инициатора и мономера (мономеров), молярное отношение инициатора к мономеру является важным фактором при получении полимера. Молярное отношение инициатора к мономеру обычно находится в диапазоне от 10-4:1 до 0,5:1, например, от 10-3:1 до 5×10-2:1.

При получении полимерного дисперсанта способами ATRP молярное отношение соединения переходного металла к инициатору обычно находится в диапазоне от 10-4:1 до 10:1, например, от 0,1:1 до 5:1. Молярное отношение лиганда к соединению переходного металла обычно находится в диапазоне от 0,1:1 до 100:1, например, от 0,2:1 до 10:1.

Полимерный дисперсант может быть получен в отсутствие растворителя, т.е. с помощью процесса полимеризации в массе. Часто полимерный дисперсант получают в присутствии растворителя, обычно воды и/или органического растворителя. Классы подходящих органических растворителей включают без ограничения сложные эфиры карбоновых кислот, простые эфиры, простые циклические эфиры, С5-С10 алканы, C5-C8 циклоалканы, ароматические углеводородные растворители, галогенированные углеводородные растворители, амиды, нитриты, сульфоксиды, сульфоны и их смеси. Также могут применяться сверхкритические растворители, такие как СО2, С1-С4 алканы и фторуглероды. Одним классом растворителей являются ароматические углеводородные растворители, такие как ксилол, толуол, и смешанные ароматические растворители, такие как коммерчески доступные от Exxon Chemical America под товарным знаком SOLVESSO. Дополнительные растворители описаны более подробно в патенте US 5807937, от колонки 21, строка 44, до колонки 22, строка 54.

Получение полимерного дисперсанта способом ATRP обычно проводится при температуре реакции в диапазоне 25-140°C, например, 50-100°C, и давлении в диапазоне 1-100 атм (0,10-10,13 МПа), обычно при давлении окружающей среды.

ATRP катализатор переходного металла и его связанный лиганд обычно отделяют или удаляют из полимерного дисперсанта перед его использованием в полимерных дисперсантах настоящего изобретения. Удаление ATRP катализатора может быть достигнуто с помощью известных способов, включая, например, добавление реагента, связывающего катализатор, к смеси полимерного дисперсанта, растворителя и катализатора с последующей фильтрацией. Примеры подходящих реагентов, связывающих катализатор, включают, например, оксид алюминия, диоксид кремния, глину или их сочетание. Смесь полимерного дисперсанта, растворителя и ATRP катализатора может быть пропущена через слой реагента, связывающего катализатор. В качестве альтернативы, ATRP катализатор может быть окислен in situ, при сохранении окисленного остатка катализатора в полимерном дисперсанте.

В общей формуле (I) G может быть остатком по меньшей мере одного радикально полимеризуемого этиленненасыщенного мономера, например, мономера, выбранного из мономера с оксирановой функциональной группой, прореагировавшего с карбоновой кислотой, которая может быть ароматической карбоновой кислотой или полициклической ароматической карбоновой кислотой.

Мономер с оксирановой функциональной группой или его остаток, прореагировавшие с карбоновой кислотой, могут быть выбраны, например, из глицидил(мет)акрилата, 3,4-эпоксициклогексилметил(мет)акрилата, 2-(3,4-эпоксициклогексил)этил(мет)акрилата, простого аллилглицидилового эфира и их смесей. Примеры карбоновых кислот, которые могут реагировать с мономером с оксирановой функциональной группой или его остатком, включают без ограничения нафтойную кислоту, гидроксинафтойные кислоты, паранитробензойную кислоту и их смеси.

Далее, со ссылкой на общую формулу (I), в некоторых вариантах осуществления W и Y каждый независимо может быть остатком, включающим без ограничения метил(мет)акрилат, этил(мет)акрилат, пропил(мет)акрилат, изопропил(мет)акрилат, н-бутил(мет)акрилат, изобутил(мет)акрилат, трет-бутил(мет)акрилат, 2-этилгексил(мет)акрилат, лаурил(мет)акрилат, изоборнил(мет)акрилат, циклогексил(мет)акрилат, 3,3,5-триметилциклогексил(мет)акрилат, икозан(мет)акрилат, гидроксиэтил(мет)акрилат, гидроксипропил(мет)акрилат, гидроксибутил(мет)акрилат, бутил(мет)акрилат, метоксиполи(этиленгликоль)моно(мет)акрилат, поли(этиленгликоль)моно(мет)акрилат, метоксиполи(пропиленгликоль)моно(мет)акрилат, поли(пропиленгликоль)моно(мет)акрилат, метоксисополи(этиленгликоль/пропиленгликоль)моно(мет)акрилат, сополи(этиленгликоль/пропиленгликоль)моно(мет)акрилат.

В общей формуле (I), в некоторых вариантах осуществления, W и Y каждый независимо может быть остатком мономеров, имеющих более одной (мет)акрилоильной группы, таким как (мет)акриловый ангидрид, диэтиленгликольбис(мет)акрилат, 1,4-бутандиолдиакрилат, 1,6-гександиолдиакрилат, 4,4'-изопропилидендифенолбис(мет)акрилат (ди(мет)акрилат бисфенола А), алкоксилированный 4,4'-изопропилидендифенолбис(мет)акрилат, триметилолпропантрис(мет)акрилат, алкоксилированный триметилолпропантрис(мет) акрилат, полиэтиленгликольди(мет)акрилат, полипропиленгликольди(мет)акрилат и сополи(этиленгликоль/пропиленгликоль)ди(мет)акрилат.

Численные величины р, q и s представляют среднее общее число остатков G, W и Y, соответственно, приходящееся на блок или сегмент G остатков (G-блок или G-сегмент), W остатков (W-блок или W-сегмент) и Y остатков (Y-блок или Y-сегмент), соответственно. При содержании более одного типа остатка мономера, в каждом из W- и Y-блоков может быть по меньшей мере один статистический блок (например, ди-блок и три-блок), переменной и градиентной структур. Градиентная структура относится к последовательности различных мономерных остатков, которые постепенно чередуются систематическим и предсказуемым образом в основной цепи полимера. В целях иллюстрации, W-блок, содержащий 6 остатков бутилметакрилата (ВМА) и 6 остатков гидроксипропилметакрилата (НРМА), для которого q равно 12, может иметь ди-блок, тетра-блок, чередующуюся и градиентную структуры, как описано в патенте US 6642301, колонка 10, строки 5-25. В некоторых вариантах осуществления G-блок может включать примерно 5-15 остатков глицидил(мет)акрилата, прореагировавших с ароматической карбоновой кислотой (такой как 3-гидрокси-2-нафтойная кислота), W-блок может быть статистическим блоком с примерно 20-30 ВМА и НРМА остатков, и Y-блок может быть однородным блоком с примерно 5-15 бутилакрилатными (ВА) остатками.

Порядок расположения остатков мономера вдоль основной полимерной цепи полимерного дисперсанта обычно определяется порядком, в котором соответствующие мономеры подают в сосуд, в котором проводится контролируемая радикальная полимеризация. Например, мономеры, которые включены в качестве остатков в G-блок полимерного дисперсанта, обычно подают в реакционный сосуд перед теми мономерами, которые включены в качестве остатков в W-блок, с последующими остатками Y-блока.

При формировании W- и Y-блоков, если в реакционный сосуд подают сразу более одного мономера, относительная реакционная способность мономеров обычно определяет порядок, в котором они включаются в «живую» полимерную цепь. Градиентные последовательности остатков мономера в пределах W- и Y-блоков могут быть получены контролируемой радикальной полимеризацией и, в частности, способами ATRP с помощью: (а) изменения соотношения мономеров, подаваемых в реакционную среду в ходе полимеризации, (b) использования загрузки мономера, содержащей мономеры с различной скоростью полимеризации, или (с) сочетания (а) и (b). Сополимеры, содержащие градиентную структуру, более подробно описаны в патенте US 5807937 от колонки 29, строка 29 до колонки 31, строка 35.

В некоторых вариантах осуществления значение каждого подстрочного индекса q и s составляет по меньшей мере 1, например, по меньшей мере 5 в общей формуле (I). Кроме того, значение подстрочного индекса s часто составляет менее 300, например, менее 100, или менее 50 (например, 20 или менее) в общей формуле (I). Значения подстрочных индексов q и s могут варьировать между любой комбинацией этих значений, включая указанные значения, например, s может быть числом от 1 до 100. Значение подстрочного индекса р может составлять по меньшей мере 1, например по меньшей мере 5. Значение подстрочного индекса р также часто составляет менее 300, например, менее 100 или менее 50 (например, 20 или менее). Значение подстрочного индекса р может находиться между любой комбинацией этих значений, включая указанные значения, например, р может быть числом до 50. Среднечисловая молекулярная масса (Mn) полимерного дисперсанта часто составляет от 250 до 40000, например, от 1000 до 30000, или от 2000 до 20000, согласно определению по методу гельпроникающей хроматографии с использованием полистирольных стандартов.

Символ Ф в общей формуле (I) является остатком или производным инициатора, используемого при получении полимерного дисперсанта с помощью контролируемой радикальной полимеризации, и не содержит радикально передаваемой группы инициатора. Например, когда полимерный дисперсант инициируют в присутствии толуолсульфонилхлорида, символ Ф, в частности Ф- является остатком.

Символ Ф также может представлять производное остатка инициатора.

В общей формуле (I) Т является группой ATRP инициатора, способной к радикальному переносу, или ее производным. Остаток группы, способной к радикальному переносу, может (а) оставаться на полимерном дисперсанте, (b) быть удаленным, или (с) химически превращенным в другую группу. Группа, способная к радикальному переносу, может быть удалена заменой нуклеофильным соединением, например, алкоксилатом щелочного металла. Когда остаток группы, способной к радикальному переносу, является, например, цианогруппой (-CN), он может быть превращен в амидную группу или группу карбоновой кислоты способами, известными в данной области техники.

Полимерный дисперсант обычно присутствует в дисперсии частиц графенового углерода, описанной выше, в количестве по меньшей мере 0,1% масс., например, по меньшей мере 0,5% масс., или в некоторых случаях по меньшей мере 1% масс., в расчете на общую массу дисперсии частиц графенового углерода. Полимерный дисперсант обычно может присутствовать в дисперсии частиц графенового углерода в количестве менее 75% масс. или менее 50% масс., в расчете на общую массу дисперсии частиц графенового углерода. В некоторых вариантах осуществления, полимерный дисперсант может присутствовать в дисперсии частиц графенового углерода в количестве менее 30% масс. или менее 15% масс., в расчете на общую массу дисперсии частиц графенового углерода.

Дисперсия частиц графенового углерода часто также содержит по меньшей мере воду и/или по меньшей мере один органический растворитель. Классы органических растворителей, которые могут присутствовать, включают без ограничения ксилол, толуол, спирты, например, метанол, этанол, н-пропанол, изопропанол, н-бутанол, вторбутиловый спирт, третбутиловый спирт, изобутиловый спирт, фурфуриловый спирт и тетрагидрофурфуриловый спирт; кетоны или кетоспирты, например, ацетон, метилэтилкетон и диацетоновый спирт; простые эфиры, например, простой диметиловый эфир и простой метилэтиловый эфир; простые циклические эфиры, например тетрагидрофуран и диоксан; сложные эфиры, например этилацетат, этиллактат, этиленкарбонат и пропиленкарбонат; многоатомные спирты, например, этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль, тетраэтиленгликоль, полиэтиленгликоль, глицерин, 2-метил-2,4-пентандиол и 1,2,6-гексантриол; простые эфиры с гидроксидными функциональными группами алкиленгликолей, например, простой бутил-2-гидроксиэтиловый эфир, простой гексил-2-гидроксиэтиловый эфир, простой метил-2-гидроксипропиловый эфир и простой фенил-2-гидроксипропиловый эфир; азотсодержащие циклические соединения, например, пирролидон, N-метил-2-пирролидон и 1,3-диметил-2-имидазолидинон; и серосодержащие соединения, такие как тиогликоль, диметилсульфоксид и тетраметиленсульфон. Когда растворитель содержит воду, он может использоваться отдельно или в сочетании с органическими растворителями, такими как простой монометиловый эфир пропиленгликоля, этанол и тому подобное.

Дисперсия частиц графенового углерода может быть получена способами, известными специалистам в данной области техники. Такие известные способы обычно включают использование энергоемких смесителей или измельчителей, таких как шаровые мельницы или измельчающие среды (например, песочные мельницы).

Частицы графенового углерода могут быть смешаны с пленкообразующими смолами и другими компонентами композиций. Например, для двухкомпонентных систем покрытий частицы графенового углерода могут быть диспергированы в части А и/или в части В. В некоторых вариантах осуществления частицы графенового углерода диспергируют в части А с помощью различных методов перемешивания, таких как обработка ультразвуком, высокоскоростное перемешивание, измельчение в измельчающей среде и тому подобное. В некоторых вариантах осуществления частицы графенового углерода могут перемешиваться в композициях покрытия с помощью высокоэнергетических методов и/или методов с большим усилием сдвига, таких как обработка ультразвуком, трехвалковое измельчение, измельчение в шаровой мельнице, измельчение в мельнице тонкого помола, использование роторно-статорных смесителей и тому подобное.

Следующие примеры предназначены для иллюстрации различных аспектов изобретения и не предназначены для ограничения объема изобретения.

Пример 1

Композиции А, В, С и D, приведенные в таблице 1, диспергировали добавлением 70 г каждой из них в 8-унциевый (236 мл) стеклянный сосуд с 220 г измельчающей среды SEPR Ermil 1,0-1,25 мм. Образцы в банках встряхивали в течение 4 часов с помощью диспергатора Lau (модель DAS 200, Lau, GmbH). Измельчающую среду затем отфильтровывали от дисперсий. Композиции Е, F и G, перечисленные в таблице 1, диспергировали при концентрации 12,5% масс. в расчете на общее содержание твердых веществ с помощью ультразвука в течение 2 часов в ультразвуковой ванне в н-метил-2-пирролидоне (для Е), простом метиловом эфире пропиленгликоля (Dowanol РМ Acetate, Dow Chemical) (для F), и в н,н-диметилацетимиде (для G).

Пример 2

Диспергированные композиции из примера 1 (образцы 1А, 1В, 1С, 1D, 1E, 1F и 1G) добавляли в черное базовое покрытие на основе органического растворителя, коммерчески доступное от PPG Industries, Inc., в такой концентрации, что каждая композиция базового покрытия содержала 2,36% частиц графенового углерода, исходя из общего содержания твердых веществ, что приводило к образованию образцов 2А, 2B, 2С, 2D, 2Е, 2F и 2G, соответственно. В каждой композиции краски частицы графенового углерода заменяли аналогичную массу черного пигмента, который обычно содержится в данном органорастворимом черном базовом покрытии. Образцы 2Е, 2F и 2G были зернистыми, проявляя плохую дисперсию после ультразвуковой обработки частиц графенового углерода в растворителях.

Пример 3

Образцы 2А, 2B, 2С и 2D из примера 2 разбавляли н-бутилацетатом до подходящей для распыления вязкости, и далее распыляли на стальные панели 4×12 дюймов (10×30 см) с е-покрытием. Эти панели выдерживали при температуре окружающей среды и после этого покрывали карбаматным прозрачным покрытием, коммерчески доступным от PPG Industries, Inc., и отверждали в печи для получения образцов 3А, 3B, 3C и 3D.

Для количественной оценки качества диспергирования частиц графенового углерода в образцах 3А, 3B, 3C и 3D, цвет каждой панели измеряли с помощью многоуглового спектрофотометра BYK-mac (BYK-Gardner), и степень черноты вычисляли на основе цветовых данных под углом измерения 110°. Черноту рассчитывали с помощью уравнения: Чернота=[log10(Xn/X)+log10(Yn/Y)-log10(Zn/Z)] (уравнение 12 от K. Lippok-Lohmer, "Praxisnahe Scharzmessungen", Farbe + Lack, 92 (1986) 1024-1029). Если частицы графенового углерода хорошо диспергированы в пленке краски, то полученное в результате рассеяние света будет снижено, и это приведет к большему значению степени черноты.

Полученные экспериментальные данные приведены в таблице 2. Для каждого типа частиц графенового углерода диспергирование частиц улучшалось при использовании триблоксополимерного дисперсанта, как видно по увеличению степени черноты. Лакокрасочные покрытия из полученных с помощью ультразвука дисперсий (примеры 2Е, 2F и 2G) не распылялись, но обязательно проявляли чрезвычайно плохую (низкую) степень черноты из-за агломерации частиц графенового углерода в этих покрытиях. Использование триблоксополимерного дисперсанта приводит к значительному улучшению диспергирования частиц графенового углерода по сравнению с традиционными способами ультразвуковой обработки с растворителем и традиционной технологией измельчения смолы.

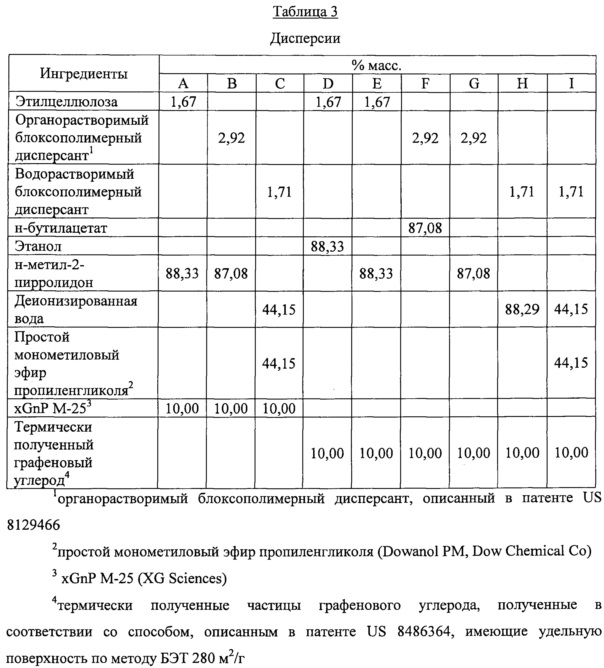

Пример 4

Композиции, приведенные в таблице 3, диспергировали добавлением 70 г каждой из них в 8-унциевый (236 мл) стеклянный сосуд с 220 г измельчающей среды SEPR Ermil 1,0-1,25 мм. Образцы в банках встряхивали в течение 4 часов с помощью диспергатора Lau (модель DAS 200, Lau, GmbH). Измельчающую среду затем отфильтровывали от дисперсий. Образцы 4J, 4K и 4L получали смешиванием, соответственно, образцов 4А и 4Е, образцов 4B и 4G, и образцов 4С и 4I с образованием композиций, содержащих два типа частиц графенового углерода, где 92% масс. от общего количества графенового углерода состояло из xGnP М-25 от XG Sciences, и 8% масс. от общего количества графенового углерода были частицами графенового углерода, полученными в соответствии со способом, описанным в патенте US 8486364, имеющими удельную поверхность по методу БЭТ 280 м2/г.

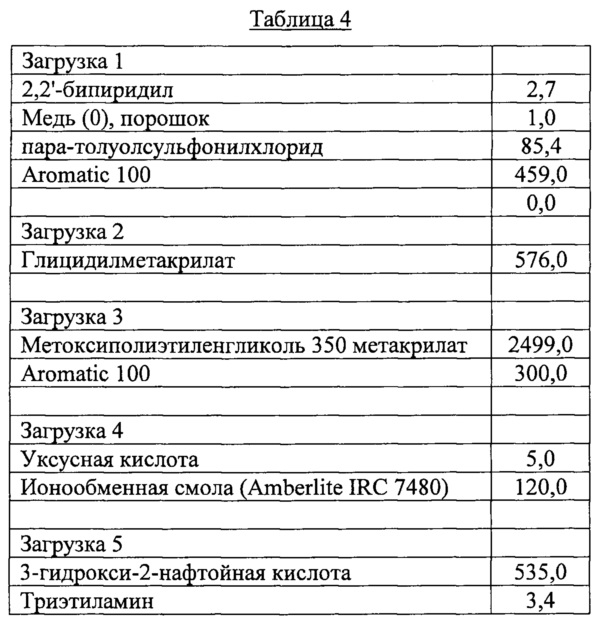

Водорастворимый блоксополимерный дисперсант, приведенный в таблице 4, был получен из смеси следующих ингредиентов в массовых соотношениях, приведенных в таблице 4.

Загрузку 1 перемешивали в 5 л круглодонной колбе, снабженной мешалкой с пневмоприводом, термопарой, азотным переходником и конденсатором. Смесь продували азотом в течение 15 минут и после этого нагревали до 80°C. Загрузку 2 добавляли через 5 мин, и после этого смесь выдерживали в течение 3,5 ч. Через 5 мин после выдерживания добавляли загрузку 3, и далее смесь выдерживали в течение 2,5 ч. Реакционную смесь затем фильтровали через фильтровальную бумагу для удаления медного порошка. Затем добавляли загрузку 4 при 80°C и перемешивали в течение 3 ч при контакте с воздухом. Ионообменную смолу после этого отфильтровывали. Затем добавляли загрузку 5 и выдерживали при 150°C в течение 3 ч. После этого растворитель из смолы удаляли с помощью вакуума. Было обнаружено, что полученный в результате материал содержит 98% твердой фазы со среднечисловой молекулярной массой 2986 г/моль, средневесовой молекулярной массой 6159 г/моль, и Mn/Mw равным 2,1.

Пример 5

Каждый из образцов из примера 4 (44А, 4B, 4С, 4D, 4Е, 4F, 4G, 4Н, 4I, 4J, 4K и 4L) наносился линиями шириной 1-2 мм в виде серпантинного контура на предметное стекло размером 2×3 дюйма (5,1×7,6 см) (Fisherbrand, Plain, Precleaned) с помощью устройства струйного распыления (клапан PICO, MV-100, Nordson, EFD) и настольного робота (2504N, Janome), и затем высушивался в печи при 212°F (100°C) в течение 30 мин для получения, соответственно, образцов 5А, 5В, 5С, 5D, 5Е, 5F, 5G, 5Н, 5I, 5J, 5K и 5L. Для каждого образца с покрытием, который обеспечивает достаточно надежные линии контуров, определяли удельную электропроводность первоначально путем измерения сопротивления серпантинного контура в зависимости от длины линии контура. После этого площадь поперечного сечения серпантинных линий измеряли с помощью стилусного профилометра (Dektak). На основе измеренных значений площади поперечного сечения (А) и сопротивления (R) для данной длины (L) контура вычисляли удельное сопротивление (ρ) с помощью уравнения: ρ=RA/L. Затем вычисляли удельную электропроводность (σ) как величину, обратную удельному сопротивлению, σ=1/р. Результаты по удельной электропроводности показаны в таблице 5. Результаты по удельной электропроводности, приведенные в таблице 5, графически представлены на фиг. 3.

В таблице 5 символ «-» обозначает образцы, в которых контурные линии не были надежными, в связи с чем сопротивление не могло быть измерено. Аббревиатуры в таблице 5 означают: ЕС = этилцеллюлоза; nmp = н-метил-2-пирролидон; GCP = частицы графенового углерода; DIW = деионизированная вода; DIW/DPM = смесь 50/50 деионизированной воды и Dowanol РМ; EtOH = этанол, nba = н-бутилацетат; TPG = термически полученные частицы графенового углерода в соответствии со способом, описанным в патенте US 8486364, имеющие удельную поверхность по методу БЭТ 280 м2/г; M-25=xGnP М-25; и Mix = смесь, в которой 92% масс. от общего количества графенового углерода состоит из xGnP М-25, и 8% масс. от общего количества графенового углерода получено в соответствии со способом, описанным в патенте US 8486364, с удельной поверхностью по методу БЭТ 280 м2/г.

Для целей данного подробного описания следует понимать, что изобретение может предполагать различные альтернативные варианты и последовательности стадий за исключением тех случаев, когда явным образом указано противоположное. Более того, за исключением любых рабочих примеров или тех случаев, когда указано иное, все числа, выражающие, например, количества компонентов, использованных в описании и формуле изобретения, следует понимать как измененные во всех случаях термином «приблизительно». Соответственно, если не указано противоположное, числовые параметры, изложенные в приведенном описании и прилагаемой формуле изобретения, являются приблизительными и могут варьировать в зависимости от желаемых свойств, получаемых в соответствии с настоящим изобретением. По самой меньшей мере и не в качестве попытки ограничить применение доктрины эквивалентов к объему формулы изобретения, каждый числовой параметр должен быть рассмотрен, по меньшей мере, в свете указанного числа значащих цифр и с применением обычных методов округления.

Несмотря на то, что численные диапазоны и параметры, определяющие в целом объем изобретения, являются приблизительными, представленные в конкретных примерах численные величины указаны настолько точно, насколько это возможно. Однако любое числовое значение по самой своей природе включает определенные ошибки, с неизбежностью возникающие в результате наличия стандартного отклонения, обнаруживаемого при его измерениях в соответствующих испытаниях.

Кроме того, следует понимать, что любой числовой диапазон, приведенный в настоящем документе, предполагает включение всех поддиапазонов, попадающих в его пределы. Например, диапазон «от 1 до 10» предполагает включение всех поддиапазонов между (и включительно) приведенным минимальным значением «1» и приведенным максимальным значением «10», то есть имеющие минимальное значение, равное или большее 1, и максимальное значение, равное или меньшее 10.

В данной заявке использование единственного числа включает множественное число, и множественное число охватывает единственное число, если специально не указано иное. Кроме того, в данной заявке использование «или» означает «и/или», если специально не указано иное, несмотря на то, что в некоторых случаях «и/или» может использоваться в явном виде.

Специалистам в данной области будет очевидно, что в изобретение можно вносить изменения без отступления от принципов, раскрытых в предшествующем описании. Можно считать, что такие изменения включены в следующую формулу изобретения, если только в формулировках пунктов формулы изобретения явно не утверждается обратное. Соответственно, конкретные варианты осуществления, описанные здесь подробно, носят только иллюстративный характер и не ограничивают объем изобретения, который определяется полностью прилагаемой формулой изобретения и всеми без исключения ее эквивалентами.

Изобретение относится к дисперсиям частиц графенового углерода и к способам получения таких дисперсий и электропроводящим покрытиям, полученным из дисперсий. Дисперсии частиц графенового углерода получают при использовании полимерного дисперсанта. Полимерный дисперсант включает в себя якорный блок, содержащий глицидил(мет)акрилат, 3,4-эпоксициклогексилметил(мет)акрилат, 2-(3,4-эпоксициклогексил)этил(мет)акрилат, простой аллилглицидиловый эфир и их смеси, взаимодействовавшие с карбоновой кислотой, включающей 3-гидрокси-2-нафтойную кислоту, паранитробензойную кислоту, гексановую кислоту, 2-этилгексановую кислоту, декановую кислоту и/или ундекановую кислоту. Полимерный дисперсант также включает в себя по меньшей мере один хвостовой блок, содержащий по меньшей мере один сложный алкиловый эфир (мет)акриловой кислоты. Технический результат – обеспечение повышенной электропроводности. 3 н. и 17 з.п. ф-лы, 3 ил., 5 табл.

1. Дисперсия, содержащая:

растворитель;

частицы графенового углерода, диспергированные в растворителе; и

полимерный дисперсант, содержащий:

a) якорный блок, содержащий глицидил(мет)акрилат, 3,4-эпоксициклогексилметил(мет)акрилат, 2-(3,4-эпоксициклогексил)этил(мет)акрилат, простой аллилглицидиловый эфир или их смеси, взаимодействовавшие с карбоновой кислотой, включающей 3-гидрокси-2-нафтойную кислоту, паранитробензойную кислоту, гексановую кислоту, 2-этилгексановую кислоту, декановую кислоту и/или ундекановую кислоту; и

b) по меньшей мере один хвостовой блок, содержащий по меньшей мере один сложный алкиловый эфир (мет)акриловой кислоты.

2. Дисперсия по п. 1, в которой растворитель включает органический растворитель, содержащий н-метил-2-пирролидон, н-бутилацетат, простой монометиловый эфир пропиленгликоля, гамма-лактон 4-гидроксимасляную кислоту, этанол, 2-бутоксиэтанол, ацетон, толуол, ксилол, ароматический растворитель 100, ацетат простого метилового эфира пропиленгликоля и/или метиламилкетон или их сочетание.

3. Дисперсия по п. 1, в которой растворитель включает органический растворитель, содержащий н-метил-2-пирролидон, н-бутилацетат, простой монометиловый эфир пропиленгликоля или их сочетание.

4. Дисперсия по п. 1, в которой растворитель содержит воду.

5. Дисперсия по п. 4, в которой растворитель дополнительно содержит органический растворитель.

6. Дисперсия по п. 5, в которой органический растворитель содержит простой монометиловый эфир пропиленгликоля и/или этанол.

7. Дисперсия по п. 1, в которой частицы графенового углерода являются термически полученными.

8. Дисперсия по п. 1, в которой якорный блок содержит глицидил(мет)акрилат.

9. Дисперсия по п. 8, в которой по меньшей мере один хвостовой блок содержит по меньшей мере два сложных алкиловых эфира (мет)акриловой кислоты.

10. Дисперсия по п. 8, в которой по меньшей мере один хвостовой блок содержит метоксиполи(пропиленгликоль)моно(мет)акрилат.

11. Дисперсия по п. 1, в которой массовое отношение частиц графенового углерода к полимерному дисперсанту составляет от 1:10 до 10:1.

12. Дисперсия по п. 1, дополнительно содержащая по меньшей мере одну пленкообразующую смолу.

13. Дисперсия по п. 12, в которой по меньшей мере одна пленкообразующая смола включает эпоксидные смолы, акриловые полимеры, сложные полиэфирные полимеры, полиуретановые полимеры, полиамидные полимеры, простые полиэфирные полимеры, эпоксидные полимеры на основе бисфенола А, полисилоксановые полимеры, стиролы, этилены, бутилены, их сополимеры или их сочетания.

14. Дисперсия по п. 12, в которой отвержденное покрытие, осажденное из дисперсии, имеет удельную электропроводность по меньшей мере 1 См/м.

15. Дисперсия по п. 14, в которой удельная электропроводность составляет по меньшей мере 10000 См/м.

16. Дисперсия по п. 12, в которой массовое отношение частиц графенового углерода к пленкообразующей смоле составляет от 0,1:100 до 10:1.

17. Дисперсия по п. 12, в которой массовое отношение частиц графенового углерода к пленкообразующей смоле составляет от 1:100 до 7:1.

18. Электропроводящее покрытие, полученное из дисперсии, содержащей:

растворитель;

частицы графенового углерода, диспергированные в растворителе; и

полимерный дисперсант, содержащий:

a) якорный блок, содержащий глицидил(мет)акрилат, 3,4-эпоксициклогексилметил(мет)акрилат, 2-(3,4-эпоксициклогексил)этил(мет)акрилат, простой аллилглицидиловый эфир, и их смеси, взаимодействовавшие с карбоновой кислотой, включающей 3-гидрокси-2-нафтойную кислоту, паранитробензойную кислоту, гексановую кислоту, 2-этилгексановую кислоту, декановую кислоту и/или ундекановую кислоту; и

b) по меньшей мере один хвостовой блок, содержащий по меньшей мере один сложный алкиловый эфир (мет)акриловой кислоты.

19. Электропроводящее покрытие по п. 18, дополнительно содержащее пленкообразующую смолу.

20. Способ диспергирования частиц графенового углерода в растворителе, включающий перемешивание частиц графенового углерода в растворителе в присутствии полимерного дисперсанта, содержащего:

a) якорный блок, содержащий глицидил(мет)акрилат, 3,4-эпоксициклогексилметил(мет)акрилат, 2-(3,4-эпоксициклогексил)этил(мет)акрилат, простой аллилглицидиловый эфир и их смеси, взаимодействовавшие с карбоновой кислотой, включающей 3-гидрокси-2-нафтойную кислоту, паранитробензойную кислоту, гексановую кислоту, 2-этилгексановую кислоту, декановую кислоту и/или ундекановую кислоту; и

b) по меньшей мере один хвостовой блок, содержащий по меньшей мере один сложный алкиловый эфир (мет)акриловой кислоты.

| CN 102877109 A, 16.01.2013 | |||

| US 8129466 B2, 06.03.2012 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА И ЛИТИЙ-ИОННЫЙ АККУМУЛЯТОР | 2005 |

|

RU2282919C1 |

Авторы

Даты

2017-08-08—Публикация

2014-12-09—Подача