Область техники, к которой относится изобретение

Один или более вариантов реализации настоящего изобретения относятся к способам связывания полидиенов или полидиеновых сополимеров. Полученные связанные полимеры согласно некоторым вариантам реализации обладают преимуществом с точки зрения сопротивления текучести на холоде и проявляют улучшенные динамические свойства.

Уровень техники

Синтетические эластомеры с линейной основной цепью часто используют при производстве компонентов шин, таких как боковины шин и протекторы. Считается, что указанные полимеры обеспечивают преимущества в отношении механических свойств при растяжении, сопротивления истиранию, низкий гистерезис и улучшенную усталостную прочность. Например, в шинах применяли цис-1,4-полидиены. Указанные полимеры можно получить с помощью каталитических систем на основе лантаноидов, которые позволяют получить полимеры, характеризующиеся линейной основной цепью. Кроме того, в шинах часто используют полидиены с низким или средним содержанием цис-1,4-связей и полидиеновые сополимеры, такие как статистические сополимеры бутадиена, стирола и, возможно, изопрена. В целом, такие полимеры можно получить путем применения анионных инициаторов, таких как н-бутиллитий, которые позволяют получить полимеры с линейной основной цепью.

Несмотря на то, что синтетические эластомеры с линейной основной цепью демонстрируют ряд предпочтительных свойств, в частности, для применения в шинах, такие полимеры проявляют текучесть на холоде вследствие линейной структуры их основной цепи. Другими словами, полимеры с линейными основными цепями текут под собственным весом, что вызывает проблемы при транспортировке или хранении таких полимеров. Обычно, в частности, в случае полимеров, полученных методом анионной полимеризации, проблемы текучести на холоде можно частично решить путем связывания полимера. Однако связывание полимера сопряжено с некоторыми технологическими трудностями. Например, преимущества, связанные со снижение текучести на холоде, должны сочетаться с технологическими характеристиками полимера, имеющими значение при приготовлении смеси. Кроме того, способность к взаимодействию некоторых соединений или реагентов с полимерной цепью, в частности, с реакционноспособной концевой группой полимерной цепи, может быть непредсказуема. Более того, может быть трудно предсказать, может ли какой-либо связующий агент оказать негативное воздействие на одно или более свойств, требуемых от полимера, и/или на его применение в конкретных композициях, таких как композиции, используемые при производстве компонентов шин.

Ввиду существующей потребности в снижении текучести на холоде синтетических эластомеров без ухудшения технологических характеристик и/или возможности применения полимеров, в частности, при производстве компонентов шин, существует потребность в разработке новых связующих агентов и способов связывания полимеров.

Раскрытие изобретения

В одном или более вариантах реализации настоящего изобретения предложен способ получения связанного полимера, включающий стадии: (i) полимеризации мономера с получением реакционноспособного полимера; (ii) взаимодействия указанного реакционноспособного полимера с полиизоцианатом, количество функциональных групп которого составляет X, с получением промежуточного полимерного продукта; и (iii) взаимодействия указанного промежуточного полимерного продукта с полиолом, количество функциональных групп которого составляет Y, с получением связанного полимерного продукта, где X+Y≥5.

В одном или более вариантах реализации настоящего изобретения также предложен способ получения связанного полимера, включающий стадии: (i) полимеризации сопряженного диенового мономера и, возможно, сополимеризуемого с ним мономера с получением полимера, содержащего реакционноспособную концевую группу цепи; (ii) взаимодействия указанной реакционноспособной концевой группы цепи полимера с полиизоцианатом, количество функциональных групп которого составляет X, с получением промежуточного полимерного продукта; и (iii) взаимодействия указанного промежуточного полимерного продукта с полиолом, количество функциональных групп которого составляет Y, с получением связанного полимерного продукта, где X+Y≥5.

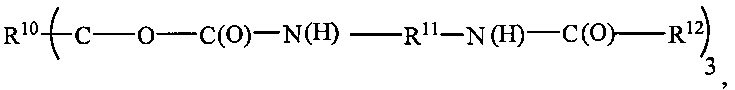

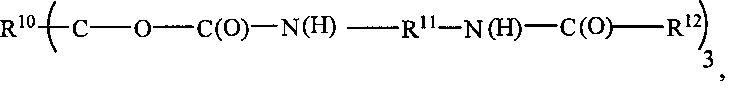

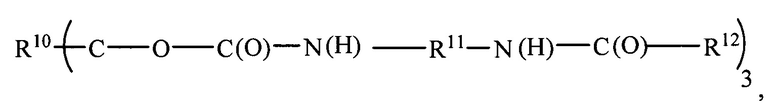

В одном или более вариантах реализации настоящего изобретения также предложен связанный полимер, определяемый формулой:

где R10 представляет собой многовалентную органическую группу, полученную из триола, R11 представляет собой двухвалентную органическую группу, полученную из диизоцианата, и каждый R12 представляет собой полимерную цепь.

Подробное описание иллюстративных вариантов осуществления изобретения

Согласно одному или более вариантам реализации настоящего изобретения реакционноспособный полимер получают путем полимеризации сопряженного диенового мономера и, возможно, сополимеризуемого с ним мономера, после чего указанный реакционноспособный полимер взаимодействует с полиизоцианатом с получением промежуточного полимерного продукта, с последующей реакцией с полиолом с получением связанного полимера. Другими словами, способ согласно настоящему изобретению включает последовательную реакцию, которая в конечном итоге позволяет получить связанный полимер. Полученные в результате связанные полимеры можно использовать при производстве компонентов шин. Согласно одному или более вариантам реализации изобретения, полученные связанные полимеры проявляют предпочтительное сопротивление текучести на холоде и могут быть использованы для получения вулканизатов с предпочтительными динамическими свойствами.

Получение полимеров

Примеры сопряженного диенового мономера включают 1,3-бутадиен, изопрен, 1,3-пентадиен, 1,3-гексадиен, 2,3-диметил-1,3-бутадиен, 2-этил-1,3-бутадиен, 2-метил-1,3-пентадиен, 3-метил-1,3-пентадиен, 4-метил-1,3-пентадиен и 2,4-гексадиен. При сополимеризации также можно применять смеси двух или более сопряженных диенов.

Примеры мономера, сополимеризуемого с сопряженным диеновым мономером, включают винилзамещенные ароматические соединения, такие как стирол, n-метилстирол, α-метилстирол и винилнафталин.

Координационная полимеризация

Согласно одному или более вариантам реализации изобретения реакционноспособный полимер получают посредством координационной полимеризации, при которой мономер полимеризуется с помощью координационной каталитической системы. Ключевые особенности механизма реакции координационной полимеризации рассматривались в книгах (например, Kuran, W., Principles of Coordination Polymerization; John Wiley & Sons: New York, 2001) и обзорных статьях (например, Mulhaupt, R., Macromolecular Chemistry and Physics 2003, volume 204, pages 289-327). Считается, что координационные катализаторы инициируют полимеризацию мономера с помощью механизма, включающего координацию или комплексообразование мономера с активным металлическим центром до включения мономера в растущую полимерную цепь. Предпочтительной особенностью координационных катализаторов является их способность обеспечивать стереохимическое регулирование процессов полимеризации и, тем самым, возможность получения стереорегулярных полимеров. Как известно в данной области техники, существуют многочисленные способы получения координационных катализаторов, но все способы в конечном основаны на образовании активного промежуточного соединения, способного образовывать координационные связи с мономером и включать мономер в ковалентную связь между активным металлическим центром и растущей полимерной цепью. Считается, что координационная полимеризация сопряженных диенов протекает через π-аллильные комплексы в качестве промежуточных соединений. Координационные катализаторы могут представлять собой одно-, двух-, трех- или многокомпонентные системы. Согласно одному или более вариантам реализации изобретения координационный катализатор можно получить путем объединения соединения тяжелого металла (например, соединения переходного металла или лантаноидсодержащего соединения), алкилирующего агента (например, алюминийорганического соединения) и, возможно, других компонентов совместного катализатора (например, кислоты Льюиса или основания Льюиса). Согласно одному или более вариантам реализации изобретения соединение тяжелого металла можно рассматривать как координирующее соединение металла.

Для получения координационных катализаторов можно использовать различные способы. Согласно одному или более вариантам реализации изобретения координационный катализатор можно получить in situ путем поэтапного или одновременного добавления по отдельности компонентов катализатора к мономеру, подвергаемому полимеризации. Согласно другим вариантам реализации изобретения координационный катализатор можно получить заранее. То есть компоненты катализатора предварительно смешивают за пределами полимеризующей системы в отсутствие какого-либо мономера или в присутствии небольшого количества мономера. При необходимости, предварительно полученную каталитическую композицию можно подвергнуть выдержке, а затем добавить к мономеру, который должен быть полимеризован.

Подходящие координационные каталитические системы включают каталитические системы на основе лантаноидов. Такие каталитические системы позволяют преимущественно получить цис-1,4-полидиены, которые перед закалкой, содержат реакционноспособные концевые группы цепи и которые можно рассматривать как псевдоживые полимеры. Хотя можно также использовать и другие координационные каталитические системы, было обнаружено, что катализаторы на основе лантаноидов являются особенно предпочтительными и, поэтому, без ограничения объема настоящего изобретения, будут описаны более подробно.

Практическое применение настоящего изобретения не обязательно ограничено выбором какой-либо конкретной каталитической системы на основе лантаноидов. Согласно одному или более вариантам реализации изобретения используемые каталитические системы включают (a) лантаноидсодержащее соединение, (b) алкилирующий агент и (c) источник галогена. Согласно другим вариантам реализации изобретения вместо источника галогена можно использовать соединение, содержащее некоординирующий анион или предшественник некоординирующего аниона. Согласно этим или другим вариантам реализации изобретения наряду с ингредиентами или компонентами, описанными выше, можно использовать другие металлоорганические соединения, основания Льюиса и/или модификаторы катализаторов. Например, согласно одному из вариантов реализации изобретения никельсодержащее соединение можно использовать в качестве регулятора молекулярной массы, как описано в патенте США №6699813, который включен в настоящую заявку посредством ссылки.

Как указано выше, каталитические системы на основе лантаноидов, используемые в настоящем изобретении, могут включать лантаноидсодержащее соединение. Лантаноидсодержащие соединения, подходящие для применения в настоящем изобретении, представляют собой такие соединения, которые включают по меньшей мере один атом лантана, неодима, церия, празеодимия, прометия, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция и дидима. Согласно одному из вариантов реализации изобретения указанные соединения могут содержать неодим, лантан, самарий или дидим. В настоящей заявке, термин “дидим” будет обозначать техническую смесь редкоземельных элементов, полученных из монацитового песка. Кроме того, лантаноидсодержащие соединения, применимые в настоящем изобретении, могут быть в форме элементарного лантаноида.

Атом лантаноида в лантаноидсодержащих соединениях может находиться в разных состояниях окисления, в том числе, но не ограничиваясь ими, в состояниях окисления 0, +2, +3 и +4. Согласно одному из вариантов реализации изобретения можно использовать трехвалентное лантаноидсодержащее соединение, в котором атом лантаноида находится в состоянии окисления +3. Подходящие лантаноидсодержащие соединения включают, но не ограничиваются ими, карбоксилаты лантаноида, органофосфаты лантаноида, органофосфонаты лантаноида, органофосфинаты лантаноида, карбаматы лантаноида, дитиокарбаматы лантаноида, ксантаты лантаноида, β-дикетонаты лантаноида, алкоксиды или арилоксиды лантаноида, галогениды лантаноида, псевдогалогениды лантаноида, оксигалогениды лантаноида и лантаноидорганические соединения.

Согласно одному или более вариантам реализации изобретения лантаноидсодержащие соединения могут растворяться в углеводородных растворителях, таких как ароматические углеводороды, алифатические углеводороды или циклоалифатические углеводороды. Однако в настоящем изобретении также можно применять лантаноидсодержащие соединения, нерастворимые в углеводородах, так как они могут суспендироваться в полимеризующей среде с получением каталитически активных соединений.

Для удобства объяснения, дополнительное рассмотрение подходящих лантаноидсодержащих соединений будет сфокусировано на соединениях неодима, хотя специалисты в данной области техники смогут выбрать подобные соединения, на основе других металлов-лантаноидов.

Подходящие карбоксилаты неодима включают, но не ограничиваются ими, формиат неодима, ацетат неодима, акрилат неодима, метакрилат неодима, валерат неодима, глюконат неодима, цитрат неодима, фумарат неодима, лактат неодима, малеат неодима, оксалат неодима, 2-этилгексаноат неодима, неодеканоат неодима (известный также как версатат неодима), нафтенат неодима, стеарат неодима, олеат неодима, бензоат неодима и пиколинат неодима.

Подходящие органофосфаты неодима включают, но не ограничиваются ими, дибутилфосфат неодима, дипентилфосфат неодима, дигексилфосфат неодима, дигептилфосфат неодима, диоктилфосфат неодима, бис(1-метилгептил)фосфат неодима, бис(2-этилгексил)фосфат неодима, дидецилфосфат неодима, дидодецилфосфат неодима, диоктадецилфосфат неодима, диолеилфосфат неодима, дифенилфосфат неодима, бис(n-нонилфенил)фосфат неодима, бутил(2-этилгексил)фосфат неодима, (1-метилгептил)(2-этилгексил)фосфат неодима и (2-этилгексил)(n-нонилфенил)фосфат неодима.

Подходящие органофосфонаты неодима включают, но не ограничиваются ими, бутилфосфонат неодима, пентилфосфонат неодима, гексилфосфонат неодима, гептилфосфонат неодима, октилфосфонат неодима, (1-метилгептил)фосфонат неодима, (2-этилгексил)фосфонат неодима, децилфосфонат неодима, додецилфосфонат неодима, октадецилфосфонат неодима, олеилфосфонат неодима, фенилфосфонат неодима, (n-нонилфенил)фосфонат неодима, бутилбутилфосфонат неодима, пентилпентилфосфонат неодима, гексилгексилфосфонат неодима, гептилгептилфосфонат неодима, октилоктилфосфонат неодима, (1-метилгептил)(1-метилгептил)фосфонат неодима, (2-этилгексил)(2-этилгексил)фосфонат неодима, децилдецилфосфонат неодима, додецилдодецилфосфонат неодима, октадецилоктадецилфосфонат неодима, олеилолеилфосфонат неодима, фенилфенилфосфонат неодима, (n-нонилфенил)(n-нонилфенил)фосфонат неодима, бутил(2-этилгексил)фосфонат неодима, (2-этилгексил)бутилфосфонат неодима, (1-метилгептил)(2-этилгексил)фосфонат неодима, (2-этилгексил)(1-метилгептил)фосфонат неодима, (2-этилгексил)(n-нонилфенил)фосфонат неодима и (n-нонилфенил)(2-этилгексил)фосфонат неодима.

Подходящие органофосфинаты неодима включают, но не ограничиваются ими, бутилфосфинат неодима, пентилфосфинат неодима, гексилфосфинат неодима, гептилфосфинат неодима, октилфосфинат неодима, (1-метилгептил)фосфинат неодима, (2-этилгексил)фосфинат неодима, децилфосфинат неодима, додецилфосфинат неодима, октадецилфосфинат неодима, олеилфосфинат неодима, фенилфосфинат неодима, (n-нонилфенил)фосфинат неодима, дибутилфосфинат неодима, дипентилфосфинат неодима, дигексилфосфинат неодима, дигептилфосфинат неодима, диоктилфосфинат неодима, бис(1-метилгептил)фосфинат неодима, бис(2-этилгексил)фосфинат неодима, дидецилфосфинат неодима, дидодецилфосфинат неодима, диоктадецилфосфинат неодима, диолеилфосфинат неодима, дифенилфосфинат неодима, бис(n-нонилфенил)фосфинат неодима, бутил(2-этилгексил)фосфинат неодима, (1-метилгептил)(2-этилгексил)фосфинат неодима и (2-этилгексил)(n-нонилфенил)фосфинат неодима.

Подходящие карбаматы неодима включают, но не ограничиваются ими, диметилкарбамат неодима, диэтилкарбамат неодима, диизопропилкарбамат неодима, дибутилкарбамат неодима и дибензилкарбамат неодима.

Подходящие дитиокарбаматы неодима включают, но не ограничиваются ими, диметилдитиокарбамат неодима, диэтилдитиокарбамат неодима, диизопропилдитиокарбамат неодима, дибутилдитиокарбамат неодима и дибензилдитиокарбамат неодима.

Подходящие ксантаты неодима включают, но не ограничиваются ими, метилксантат неодима, этилксантат неодима, изопропилксантат неодима, бутилксантат неодима и бензилксантат неодима.

Подходящие β-дикетонаты неодима включают, но не ограничиваются ими, ацетилацетонат неодима, трифторацетилацетонат неодима, гексафторацетилацетонат неодима, бензоилацетонат неодима и 2,2,6,6-тетраметил-3,5-гептандионат неодима.

Подходящие алкоксиды или арилоксиды неодима включают, но не ограничиваются ими, метоксид неодима, этоксид неодима, изопропоксид неодима, 2-этилгексоксид неодима, феноксид неодима, нонилфеноксид неодима и нафтоксид неодима.

Подходящие галогениды неодима включают, но не ограничиваются ими, фторид неодима, хлорид неодима, бромид неодима и иодид неодима. Подходящие псевдогалогениды неодима включают, но не ограничиваются ими, цианид неодима, цианат неодима, тиоцианат неодима, азид неодима и ферроцианид неодима. Подходящие оксигалогениды неодима включают, но не ограничиваются ими, оксифторид неодима, оксихлорид неодима и оксибромид неодима. Основание Льюиса, такое как тетрагидрофуран (“ТГФ”), можно использовать в качестве средства для повышения растворимости такого класса соединений неодима в инертных органических растворителях. При использовании галогенидов лантаноида, оксигалогенидов лантаноида или других лантаноидсодержащих соединений, содержащих атом галогена, лантаноидсодержащее соединение может также служить в качестве всего или части источника галогена в описанной выше каталитической системе.

В настоящей заявке термин лантаноидорганическое соединение относится к любому лантаноидсодержащему соединению, содержащему по меньшей мере одну связь лантаноид-углерод. Указанные соединения представляют собой преимущественно, но не исключительно, соединения, содержащие циклопентадиенильные (“Cp”), замещенные циклопентадиенильные, аллильные и замещенные аллильные лиганды. Подходящие лантаноидорганические соединения включают, но не ограничиваются ими, Cp3Ln, Cp2LnR, Cp2LnCl, CpLnCl2, CpLn(циклооктатетраен), (C5Me5)2LnR, LnR3, Ln(аллил)3 и Ln(аллил)2Cl, где Ln представляет собой атом лантаноида и R представляет собой углеводородную группу. Согласно одному или более вариантам реализации изобретения углеводородные группы, применимые в настоящем изобретении, могут содержать гетероатомы, такие как, например, атомы азота, кислорода, бора, кремния, серы и фосфора.

Как указано выше, каталитические системы на основе лантаноидов, используемые в настоящем изобретении, могут включать алкилирующий агент. Согласно одному или более вариантам реализации изобретения алкилирующие агенты, которые также можно рассматривать как гидрокарбоксилирующие агенты, включают металлоорганические соединения, которые могут переносить одну или более углеводородных групп к другому металлу. Как правило, указанные агенты включают металлоорганические соединения электроположительных металлов, например, металлов групп 1, 2 и 3 (металлов групп IA, IIA и IIIA). Алкилирующие агенты, применимые в настоящем изобретении, включают, но не ограничиваются ими, алюминийорганические и магнийорганические соединения. В настоящей заявке, термин алюминийорганическое соединение относится к любому соединению алюминия, содержащему по меньшей мере одну связь алюминий-углерод. Согласно одному или более вариантам реализации изобретения можно использовать алюминийорганические соединения, растворимые в углеводородном растворителе. В настоящей заявке, термин магнийорганическое соединение относится к любому соединению магния, содержащему по меньшей мере одну связь магний-углерод. Согласно одному или более вариантам реализации изобретения можно использовать магнийорганические соединения, растворимые в углеводороде. Как более подробно будет описано ниже, несколько видов подходящих алкилирующих агентов могут быть в форме галогенида. Если алкилирующий агент включает атом галогена, указанный алкилирующий агент может также служить в качестве всего или части источника галогена в описанной выше каталитической системе.

Согласно одному или более вариантам реализации изобретения алюминийорганические соединения, подходящие для применения, включают соединения, представленные общей формулой AlRnX3-n, где каждый R может независимо представлять собой одновалентную органическую группу, присоединенную к атому алюминия через углеродный атом, где каждый X может независимо представлять собой атом водорода, атом галогена, карбоксилатную группу, алкоксидную группу или арилоксидную группу и где n может представлять собой целое число в диапазоне от 1 до 3. Согласно одному или более вариантам реализации изобретения каждый R может независимо представлять собой углеводородную группу, такую как, например, алкильная, циклоалкильная, замещенная циклоалкильная, алкенильная, циклоалкенильная, замещенная циклоалкенильная, арильная, замещенная арильная, аралкильная, алкарильная, аллильная и алкинильная группы, каждая из которых содержит от 1 атома углерода, или подходящее минимальное количество атомов углерода, необходимое для образования указанной группы, до примерно 20 атомов углерода. Такие углеводородные группы могут содержать гетероатомы, в том числе, но не ограничиваясь ими, атомы азота, кислорода, бора, кремния, серы и фосфора.

Типы алюминийорганических соединений, представленных общей формулой AlRnX3-n, включают, но не ограничиваются ими, тригидрокарбилалюминий, гидрид дигидрокарбилалюминия, дигидрид гидрокарбилалюминия, карбоксилат дигидрокарбилалюминия, бис(карбоксилат) гидрокарбилалюминия, алкоксид дигидрокарбилалюминия, диалкоксид гидрокарбилалюминия, галогенид дигидрокарбилалюминия, дигалогенид гидрокарбилалюминия, арилоксид дигидрокарбилалюминия и диарилоксид гидрокарбилалюминия. Согласно одному из вариантов реализации изобретения алкилирующий агент может включать тригидрокарбилалюминий, гидрид дигидрокарбилалюминия и/или дигидрид гидрокарбилалюминия. Согласно одному из вариантов реализации изобретения, когда алкилирующий агент включает гидрид алюминийорганического соединения, описанный выше источник галогена может быть обеспечен посредством галогенида олова, как описано в патенте США №7008899, который в полном объеме включен в настоящую заявку посредством ссылки.

Подходящие соединения тригидрокарбилалюминия включают, но не ограничиваются ими, триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, три-трет-бутилалюминий, три-н-пентилалюминий, тринеопентилалюминий, три-н-гексилалюминий, три-н-октилалюминий, трис(2-этилгексил)алюминий, трициклогексилалюминий, трис(1-метилциклопентил)алюминий, трифенилалюминий, три-n-толилалюминий, трис(2,6-диметилфенил)алюминий, трибензилалюминий, диэтилфенилалюминий, диэтил-n-толилалюминий, диэтилбензилалюминий, этилдифенилалюминий, этилди-n-толилалюминий и этилдибензилалюминий.

Подходящие гидридные соединения дигидрокарбилалюминия включают, но не ограничиваются ими, гидрид диэтилалюминия, гидрид ди-н-пропил алюминия, гидрид диизопропилалюминия, гидрид ди-н-бутилалюминия, гидрид диизобутилалюминия, гидрид ди-н-октилалюминия, гидрид дифенилалюминия, гидрид ди-n-толилалюминия, гидрид дибензилалюминия, гидрид фенилэтилалюминия, гидрид фенил-н-пропилалюминия, гидрид фенилизопропилалюминия, гидрид фенил-н-бутилалюминия, гидрид фенилизобутилалюминия, гидрид фенил-н-октилалюминия, гидрид n-толилэтилалюминия, гидрид n-толил-н-пропилалюминия, гидрид n-толилизопропилалюминия, гидрид n-толил-н-бутилалюминия, гидрид n-толилизобутилалюминия, гидрид n-толил-н-октилалюминия, гидрид бензилэтилалюминия, гидрид бензил-н-пропилалюминия, гидрид бензилизопропилалюминия, гидрид бензил-н-бутилалюминия, гидрид бензилизобутилалюминия и гидрид бензил-н-октилалюминия.

Подходящие дигидриды гидрокарбилалюминия включают, но не ограничиваются ими, дигидрид этилалюминия, дигидрид н-пропилалюминия, дигидрид изопропилалюминия, дигидрид н-бутилалюминия, дигидрид изобутилалюминия и дигидрид н-октил алюминия.

Подходящие галоидные соединения дигидрокарбилалюминия включают, но не ограничиваются ими, хлорид диэтилалюминия, хлорид ди-н-пропилалюминия, хлорид диизопропилалюминия, хлорид ди-н-бутилалюминия, хлорид диизобутилалюминия, хлорид ди-н-октилалюминия, хлорид дифенилалюминия, хлорид ди-n-толилалюминия, хлорид дибензилалюминия, хлорид фенилэтилалюминия, хлорид фенил-н-пропилалюминия, хлорид фенилизопропилалюминия, хлорид фенил-н-бутилалюминия, хлорид фенилизобутилалюминия, хлорид фенил-н-октилалюминия, хлорид n-толилэтилалюминия, хлорид n-толил-н-пропилалюминия, хлорид n-толилизопропилалюминия, хлорид n-толил-н-бутилалюминия, хлорид n-толилизобутилалюминия, хлорид n-толил-н-октилалюминия, хлорид бензилэтилалюминия, хлорид бензил-н-пропилалюминия, хлорид бензилизопропилалюминия, хлорид бензил-н-бутилалюминия, хлорид бензилизобутилалюминия и хлорид бензил-н-октилалюминия.

Подходящие дигалогениды гидрокарбилалюминия включают, но не ограничиваются ими, дихлорид этилалюминия, дихлорид н-пропилалюминия, дихлорид изопропилалюминия, дихлорид н-бутилалюминия, дихлорид изобутилалюминия и дихлорид н-октилалюминия.

Другие алюминийорганические соединения, применимые в качестве алкилирующих агентов, которые могут быть представлены общей формулой AlRnX3-n, включают, но не ограничиваются ими, гексаноат диметилалюминия, октоат диэтилалюминия, 2-этилгексаноат диизобутилалюминия, неодеканоат диметилалюминия, стеарат диэтилалюминия, олеат диизобутилалюминия, бис(гексаноат) метилалюминия, бис(октоат) этилалюминия, бис(2-этилгексаноат) изобутилалюминия, бис(неодеканоат) метилалюминия, бис(стеарат) этилалюминия, бис(олеат) изобутилалюминия, метоксид диметилалюминия, метоксид диэтилалюминия, метоксид диизобутилалюминия, этоксид диметилалюминия, этоксид диэтилалюминия, этоксид диизобутилалюминия, феноксид диметилалюминия, феноксид диэтилалюминия, феноксид диизобутилалюминия, диметоксид метилалюминия, диметоксид этилалюминия, диметоксид изобутилалюминия, диэтоксид метилалюминия, диэтоксид этилалюминия, диэтоксид изобутилалюминия, дифеноксид метилалюминия, дифеноксид этилалюминия и дифеноксид изобутилалюминия.

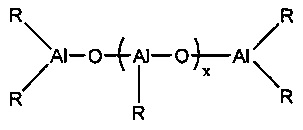

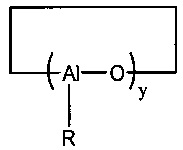

Другой класс алюминийорганических соединений, подходящий для применения в настоящем изобретении в качестве алкилирующего агента, представляет собой алюмоксаны. Алюмоксаны могут включать олигомерные линейные алюмоксаны, которые можно представить общей формулой:

и олигомерные циклические алюмоксаны, которые можно представить общей формулой:

где x может представлять собой целое число от 1 до примерно 100 или от примерно 10 до примерно 50; у может представлять собой целое число от 2 до примерно 100 или от примерно 3 до примерно 20; и где каждый R может независимо представлять собой одновалентную органическую группу, присоединенную к атому алюминия через углеродный атом. Согласно одному из вариантов реализации изобретения каждый R может независимо представлять собой углеводородную группу, в том числе, но не ограничиваясь ими, алкильную, циклоалкильную, замещенную циклоалкильную, алкенильную, циклоалкенильную, замещенную циклоалкенильную, арильную, замещенную арильную, аралкильную, алкарильную, аллильную и алкинильную группы, каждая из которых содержит от 1 атома углерода, или подходящее минимальное количество атомов углерода, необходимое для образования указанной группы, до примерно 20 атомов углерода. Такие углеводородные группы могут также содержать гетероатомы, в том числе, но не ограничиваясь ими, атомы азота, кислорода, бора, кремния, серы и фосфора. Следует отметить, что количество молей алюмоксана, применяемое в настоящей заявке, относится к количеству молей атомов алюминия, а не к количеству молей олигомерных молекул алюмоксана. Такое допущение обычно используют в области каталитических систем, в которых применяют алюмоксаны.

Алюмоксаны можно получить путем взаимодействия соединений тригидрокарбилалюминия с водой. Указанную реакцию можно осуществить согласно известным способам, таким как, например, (1) способ, в котором соединение тригидрокарбилалюминия растворяют в органическом растворителе, а затем приводят в контакт с водой, (2) способ, в котором соединение тригидрокарбилалюминия взаимодействует с кристаллизационной водой, содержащейся, например, в солях металлов или, с водой, адсорбированной в неорганических или органических соединениях, или (3) способ, в котором соединение тригидрокарбилалюминия взаимодействует с водой в присутствии мономера или раствора мономера, который должен быть полимеризован.

Подходящие соединения алюмоксана включают, но не ограничиваются ими, метилалюмоксан (“МАО”), модифицированный метилалюмоксан (“ММАО”), этилалюмоксан, н-пропилалюмоксан, изопропилалюмоксан, бутилалюмоксан, изобутилалюмоксан, н-пентилалюмоксан, неопентилалюмоксан, н-гексилалюмоксан, н-октилалюмоксан, 2-этилгексилалюмоксан, циклогексилалюмоксан, 1-метилциклопентилалюмоксан, фенилалюмоксан и 2,6-диметилфенилалюмоксан. Модифицированный метилалюмоксан можно получить путем замещения примерно от 20 до 80 процентов метальных групп метилалюмоксана на C2-C12 углеводородные группы, предпочтительно, изобутильные группы, посредством способов, известных специалистам в данной области техники.

Алюмоксаны можно использовать сами по себе или в комбинации с другими алюминийорганическими соединениями. Согласно одному из вариантов реализации изобретения метилалюмоксан и по меньшей мере одно другое алюминийорганическое соединение (например, AlRnX3-n), такое как гидрид диизобутилалюминия, можно использовать в комбинации. В публикации США №2008/0182954, в полном объеме включенной в настоящую заявку посредством ссылки, приведены другие примеры, в которых алюмоксаны и алюминийорганические соединения можно использовать в комбинации.

Как указано выше, алкилирующие агенты, применимые в настоящем изобретении, могут включать магнийорганические соединения. Согласно одному или более вариантам реализации изобретения магнийорганические соединения, которые можно применять в настоящем изобретении, включают соединения, представленные общей формулой MgR2, где каждый R может независимо представлять собой одновалентную органическую группу, присоединенную к атому магния через углеродный атом. Согласно одному или более вариантам реализации изобретения каждый R может независимо представлять собой углеводородную группу, в том числе, но не ограничиваясь ими, алкильную, циклоалкильную, замещенную циклоалкильную, алкенильную, циклоалкенильную, замещенную циклоалкенильную, арильную, аллильную, замещенную арильную, аралкильную, алкарильную и алкинильную группы, каждая из которых содержит от 1 атома углерода, или подходящее минимальное количество атомов углерода, необходимое для образования указанной группы, до примерно 20 атомов углерода. Такие углеводородные группы могут также содержать гетероатомы, в том числе, но не ограничиваясь ими, атомы азота, кислорода, кремния, серы и фосфора.

Подходящие магнийорганические соединения, которые можно представить общей формулой MgR2, включают, но не ограничиваются ими, диэтилмагний, ди-н-пропилмагний, диизопропилмагний, дибутилмагний, дигексилмагний, дифенилмагний и дибензилмагний.

Другой класс магнийорганических соединений, которые можно применять в качестве алкилирующего агента, можно представить общей формулой RMgX, где R может представлять собой одновалентную органическую группу, присоединенную к атому магния через углеродный атом, и X может представлять собой атом водорода, атом галогена, карбоксилатную группу, алкоксидную группу или арилоксидную группу. Когда алкилирующий агент представляет собой магнийорганическое соединение, содержащее атом галогена, в указанных каталитических системах магнийорганическое соединение может служить в качестве как алкилирующего агента, так и по меньшей мере части источника галогена. Согласно одному или более вариантам реализации изобретения R может представлять собой углеводородную группу, в том числе, но не ограничиваясь ими, алкильную, циклоалкильную, замещенную циклоалкильную, алкенильную, циклоалкенильную, замещенную циклоалкенильную, арильную, аллильную, замещенную арильную, аралкильную, алкарильную и алкинильную группы, каждая из которых содержит от 1 атома углерода, или подходящее минимальное количество атомов углерода, необходимое для образования указанной группы, до примерно 20 атомов углерода. Такие углеводородные группы могут также содержать гетероатомы, в том числе, но не ограничиваясь ими, атомы азота, кислорода, бора, кремния, серы и фосфора. Согласно одному из вариантов реализации изобретения X может представлять собой карбоксилатную группу, алкоксидную группу или арилоксидную группу, при этом каждая группа содержит от 1 до примерно 20 атомов углерода.

Типы магнийорганических соединений, которые можно представить общей формулой RMgX, включают, но не ограничиваются ими, гидрид гидрокарбилмагния, галогенид гидрокарбилмагния, карбоксилат гидрокарбилмагния, алкоксид гидрокарбилмагния и арилоксид гидрокарбилмагния.

Подходящие магнийорганические соединения, которые можно представить общей формулой RMgX, включают, но не ограничиваются ими, гидрид метилмагния, гидрид этилмагния, гидрид бутилмагния, гидрид гексилмагния, гидрид фенилмагния, гидрид бензилмагния, хлорид метилмагния, хлорид этилмагния, хлорид бутилмагния, хлорид гексилмагния, хлорид фенилмагния, хлорид бензилмагния, бромид метилмагния, бромид этилмагния, бромид бутилмагния, бромид гексилмагния, бромид фенилмагния, бромид бензилмагния, гексаноат метилмагния, гексаноат этилмагния, гексаноат бутилмагния, гексаноат гексилмагния, гексаноат фенилмагния, гексаноат бензилмагния, этоксид метилмагния, этоксид этилмагния, этоксид бутилмагния, этоксид гексилмагния, этоксид фенилмагния, этоксид бензилмагния, феноксид метилмагния, феноксид этилмагния, феноксид бутилмагния, феноксид гексилмагния, феноксид фенилмагния и феноксид бензилмагния.

Как указано выше, каталитические системы на основе лантаноидов, используемые в настоящем изобретении, могут включать источник галогена. В настоящей заявке термин источник галогена относится к любому веществу, содержащему по меньшей мере один атом галогена. Согласно одному или более вариантам реализации изобретения по меньшей мере часть источника галогена может быть обеспечена за счет любого из описанного выше лантаноидсодержащего соединения и/или описанного выше алкилирующего агента, если указанные соединения содержат по меньшей мере один атом галогена. Другими словами, лантаноидсодержащее соединение может служить в качестве как лантаноидсодержащего соединения, так и по меньшей мере части источника галогена. Подобным образом, алкилирующий агент может служить в качестве как алкилирующего агента, так и по меньшей мере части источника галогена.

Согласно другому варианту реализации изобретения по меньшей мере часть источника галогена может присутствовать в указанных каталитических системах в форме отдельного и индивидуального галогенсодержащего соединения. В качестве источника галогена можно использовать различные соединения или их смеси, содержащие один или более атомов галогена. Примеры атомов галогена включают, но не ограничиваются ими, фтор, хлор, бром и йод. Кроме того, можно применять комбинацию двух или более атомов галогена. Галогенсодержащие соединения, растворимые в углеводородном растворителе, подходят для применения в настоящем изобретении. Однако галогенсодержащие соединения, нерастворимые в углеводороде, можно суспендировать в полимеризующей системе с получением каталитически активных соединений и, следовательно, они также применимы в настоящем изобретении.

Подходящие типы галогенсодержащих соединений, которые можно использовать в настоящем изобретении, включают, но не ограничиваясь ими, элементарные галогены, смешанные галогены, галогеноводороды, органические галогениды, неорганические галогениды, галогениды металлов и металлоорганические галогениды.

Элементарные галогены, подходящие для применения в настоящем изобретении, включают, но не ограничиваются ими, фтор, хлор, бром и йод. Некоторые конкретные примеры подходящих смешанных галогенов включают монохлорид йода, монобромид йода, трихлорид йода и пентафторид йода.

Галогеноводороды включают, но не ограничиваются ими, фторид водорода, хлорид водорода, бромид водорода и иодид водорода.

Органические галогениды включают, но не ограничиваются ими, трет-бутилхлорид, трет-бутилбромид, аллилхлорид, аллилбромид, бензилхлорид, бензилбромид, хлор-ди-фенилметан, бром-ди-фенилметан, трифенилметилхлорид, трифенилметилбромид, бензилиденхлорид, бензилиденбромид, метилтрихлорсилан, фенилтрихлорсилан, диметилдихлорсилан, дифенилдихлорсилан, триметилхлорсилан, бензоилхлорид, бензоилбромид, пропионилхлорид, пропионилбромид, метилхлорформиат и метилбромформиат.

Неорганические галогениды включают, но не ограничиваются ими, трихлорид фосфора, трибромид фосфора, пентахлорид фосфора, оксихлорид фосфора, оксибромид фосфора, трифторид бора, трихлорид бора, трибромид бора, тетрафторид кремния, тетрахлорид кремния, тетрабромид кремния, тетраиодид кремния, трихлорид мьнпьяка, трибромид мышьяка, трииодид мышьяка, тетрахлорид селена, тетрабромид селена, тетрахлорид теллура, тетрабромид теллура и тетраиодид теллура.

Галогениды металлов включают, но не ограничиваются ими, тетрахлорид олова, тетрабромид олова, трихлорид алюминия, трибромид алюминия, трихлорид сурьмы, пентахлорид сурьмы, трибромид сурьмы, трииодид алюминия, трифторид алюминия, трихлорид галлия, трибромид галлия, трииодид галлия, трифторид галлия, трихлорид индия, трибромид индия, трииодид индия, трифторид индия, тетрахлорид титана, тетрабромид титана, тетраиодид титана, дихлорид цинка, дибромид цинка, дииодид цинка и дифторид цинка.

Металлоорганические галогениды включают, но не ограничиваются ими, хлорид диметилалюминия, хлорид диэтилалюминия, бромид диметилалюминия, бромид диэтилалюминия, фторид диметилалюминия, фторид диэтилалюминия, дихлорид метилалюминия, дихлорид этилалюминия, дибромид метилалюминия, дибромид этилалюминия, дифторид метилалюминия, дифторид этилалюминия, сесквихлорид метилалюминия, сесквихлорид этилалюминия, сесквихлорид изобутилалюминия, хлорид метилмагния, бромид метилмагния, иодид метилмагния, хлорид этилмагния, бромид этилмагния, хлорид бутилмагния, бромид бутилмагния, хлорид фенилмагния, бромид фенилмагния, хлорид бензилмагния, хлорид триметилолова, бромид триметилолова, хлорид триэтилолова, бромид триэтилолова, дихлорид ди-трет-бутилолова, дибромид ди-трет-бутилолова, дихлорид дибутилолова, дибромид дибутилолова, хлорид трибутилолова и бромид трибутилолова.

Согласно одному или более вариантам реализации изобретения описанные выше каталитические системы могут включать соединение, содержащее некоординирующий анион, или предшественник некоординирующего аниона. Согласно одному или более вариантам реализации изобретения вместо описанного выше источника галогена можно использовать соединение, содержащее некоординирующий анион, или предшественник некоординирующего аниона. Некоординирующий анион представляет собой стерически объемный анион, который не образует координационные связи, например, с активным центром каталитической системы из-за стерического препятствия. Некоординирующие анионы, применимые в настоящем изобретении, включают, но не ограничиваются ими, анионы тетрарилбората и анионы фторированного тетрарилбората. Соединения, содержащие некоординирующий анион, могут также содержать противокатион, такой как катион карбония, аммония или фосфония. Типичные противокатионы включают, но не ограничиваются ими, катионы триарилкарбония и катионы N,N-диалкиланилиния. Примеры соединений, содержащих некоординирующий анион и противокатион, включают, но не ограничиваются ими, тетракис(пентафторфенил)борат трифенилкарбония, N,N-тетракис(пентафторфенил)борат диметиланилиния, тетракис[3,5-бис(трифторметил)фенил] борат трифенилкарбония и тетракис[3,5-бис(трифторметил)фенил] борат N,N-диметиланилиния.

Согласно такому варианту реализации изобретения можно также применять предшественник некоординирующего аниона. Предшественник некоординирующего аниона представляет собой соединение, способное образовывать некоординирующий анион в условиях реакции. Подходящие предшественники некоординирующего аниона включают, но не ограничиваются ими, соединения триарилбора, BR3, где R представляет собой сильную электроноакцепторную арильную группу, такую как пентафторфенильная или 3,5-бис(трифторметил)фенильная группа.

Каталитическую композицию на основе лантаноидов, применяемую в настоящем изобретении, можно получить путем объединения или смешивания перечисленных выше ингредиентов катализатора. Хотя полагают, что в результате соединения ингредиентов катализатора на основе лантаноидов образуются одно или более активных каталитических соединений, степень взаимодействия или реакции между различными ингредиентами или компонентами катализатора не известна с какой-либо большой степенью достоверности. Следовательно, используемый термин “каталитическая композиция” включает простую смесь ингредиентов, комплекс из различных ингредиентов, который образуется под действием физических или химических сил притяжения, продукт химической реакции ингредиентов или комбинацию перечисленного выше.

Описанная выше каталитическая композиция на основе лантаноидов может проявлять высокую каталитическую активность при полимеризации сопряженных диенов с получением цис-1,4-полидиенов в широком диапазоне концентраций катализатора и соотношений его ингредиентов. Несколько факторов могут влиять на оптимальную концентрацию любого из ингредиентов катализатора. Например, поскольку ингредиенты катализатора могут взаимодействовать с получением активных соединений, оптимальная концентрация любого ингредиента катализатора может зависеть от концентраций других его ингредиентов.

Согласно одному или более вариантам реализации изобретения молярное соотношение между алкилирующим агентом и лантаноидсодержащим соединением (алкилирующий агент/Ln) может меняться от примерно 1:1 до примерно 1000:1, согласно другим вариантам реализации изобретения от примерно 2:1 до примерно 500:1, и согласно другим вариантам реализации изобретения от примерно 5:1 до примерно 200:1.

Согласно таким вариантам реализации изобретения, в которых в качестве алкилирующих агентов используют как алюмоксан, так и по меньшей мере один другой алюминийорганический агент, молярное соотношение между алюмоксаном и лантаноидсодержащим соединением (алюмоксан/Ln) может меняться от 5:1 до примерно 1000:1, согласно другим вариантам реализации изобретения от примерно 10:1 до примерно 700:1, и согласно другим вариантам реализации изобретения от примерно 20:1 до примерно 500:1; и молярное соотношение между по меньшей мере одним другим алюминийорганическим соединением и лантаноидсодержащим соединением (Al/Ln) может меняться от примерно 1:1 до примерно 200:1, согласно другим вариантам реализации изобретения от примерно 2:1 до примерно 150:1, и согласно другим вариантам реализации изобретения от примерно 5:1 до примерно 100:1.

Молярное соотношение между галогенсодержащим соединением и лантаноидсодержащим соединением наилучшим образом описывается через соотношение между молями атомов галогена в источнике галогена и молями атомов лантаноида в лантаноидсодержащем соединение (галоген/Ln). Согласно одному или более вариантам реализации изобретения молярное соотношение галоген/Ln может меняться от примерно 0,5:1 до примерно 20:1, согласно другим вариантам реализации изобретения от примерно 1:1 до примерно 10:1, и согласно другим вариантам реализации изобретения от примерно 2:1 до примерно 6:1.

Согласно еще одному варианту реализации изобретения молярное соотношение между некоординирующим анионом или предшественником некоординирующего аниона и лантаноидсодержащим соединением (An/Ln) может составлять от примерно 0,5:1 до примерно 20:1, согласно другим вариантам реализации изобретения от примерно 0,75:1 до примерно 10:1, и согласно другим вариантам реализации изобретения от примерно 1:1 до примерно 6:1.

Каталитическую композицию на основе лантаноидов можно получить различными способами.

Согласно одному из вариантов реализации изобретения каталитическую композицию на основе лантаноидов можно получить in situ путем поэтапного или одновременного добавления ингредиентов катализатора в раствор, содержащий мономер и растворитель, или в массу мономера. Согласно одному из вариантов реализации изобретения алкилирующий агент можно добавить первым, с последующим добавлением лантаноидсодержащего соединения, а затем источника галогена или соединения, содержащего некоординирующий анион или предшественника некоординирующего аниона.

Согласно другому варианту реализации изобретения каталитическую композицию на основе лантаноидов можно приготовить заранее. То есть ингредиенты катализатора предварительно смешивают за пределами полимеризующей системы либо в отсутствие какого-либо мономера, либо в присутствии небольшого количества по меньшей мере одного сопряженного диенового мономера, при подходящей температуре, которая может составлять от примерно -20°C до примерно 80°C. Количество сопряженного диенового мономера, которое можно использовать для предварительного получения катализатора, может меняться от примерно 1 до примерно 500 молей, согласно другим вариантам реализации изобретения от примерно 5 до примерно 250 молей, и согласно другим вариантам реализации изобретения от примерно 10 до примерно 100 молей на моль лантаноидсодержащего соединения. При необходимости, перед добавлением в мономер, который должен быть полимеризован, полученную каталитическую композицию можно подвергнуть выдержке.

Согласно еще одному варианту реализации изобретения каталитическую композицию на основе лантаноидов можно получить с помощью двухстадийного процесса. Первая стадия может включать объединение алкилирующего агента с лантаноидсодержащим соединением либо в отсутствие какого-либо мономера, либо в присутствии небольшого количества по меньшей мере одного сопряженного диенового мономера, при подходящей температуре, которая может составлять от примерно -20°C до примерно 80°C. Количество мономера, используемого на первой стадии, может быть аналогично количеству, приведенному выше при описании предварительного получения катализатора. На второй стадии, смесь, полученную на первой стадии, и источник галогена, некоординирующий анион или предшественник некоординирующего аниона можно поэтапно или одновременно загрузить в мономер, который должен быть полимеризован.

Анионная полимеризация

Согласно одному или более вариантам реализации изобретения реакционноспособный полимер получают посредством анионной полимеризации, при этом мономер полимеризуется с помощью анионного инициатора. Ключевые особенности механизма реакции анионной полимеризации были описаны в книгах (например, Hsieh, H.L.; Quirk, R.P. Anionic Polymerization: Principles и Practical Applications; Marcel Dekker: New York, 1996) и обзорных статьях (например, Hadjichristidis, N.; Pitsikalis, M.; Pispas, S.; Iatrou, H.; Chem. Rev. 2001, 101 (12), 3747-3792). Анионные инициаторы позволяют преимущественно получать живые полимеры, которые, перед закалкой, способны взаимодействовать с дополнительными мономерами, что сопровождается дальнейшим ростом цепи, или взаимодействовать с некоторыми связующими агентами с получением связанных полимеров.

Практическое применение настоящего изобретения не ограничено выбором каких-нибудь конкретных анионных инициаторов. Согласно одному или более вариантам реализации изобретения используемый анионный инициатор представляет собой функциональный инициатор, передающий функциональную группу в начальный участок полимерной цепи (т.е. участок, из которого начинается полимерная цепь). Согласно конкретным вариантам реализации изобретения функциональная группа содержит один или более гетероатомов (например, атомы азота, кислорода, бора, кремния, серы, олова и фосфора) или гетероциклические группы. Согласно некоторым вариантам реализации изобретения функциональная группа уменьшает 50°C гистерезисные потери вулканизатов с сажевым наполнителем, полученных из полимеров, содержащих функциональную группу, по сравнению с подобными вулканизатами с сажевым наполнителем, полученными из полимера, не содержащего функциональную группу.

Типичные анионные инициаторы включают литийорганические соединения. Согласно одному или более вариантам реализации изобретения литийорганические соединения могут содержать гетероатомы. Согласно этим или другим вариантам реализации изобретения литийорганические соединения могут содержать одну или более гетероциклических групп.

Типы литийорганических соединений включают алкиллитий, соединения ариллития и соединения циклоалкиллития. Конкретные примеры литийорганических соединений включают этиллитий, н-пропиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-бутиллитий, н-амиллитий, изоамиллитий и фениллитий.

Другие анионные инициаторы включают галоидные соединения алкилмагния, такие как бромид бутилмагния и бромид фенилмагния. Другие анионные инициаторы включают натрийорганические соединения, такие как фенилнатрий и 2,4,6-триметилфенилнатрий. Кроме того, в настоящее изобретение включены те анионные инициаторы, которые образуют живые диполимеры, в которых обе концевые группы полимерной цепи являются живыми. Примеры таких инициаторов включают инициаторы содержащие дилитио-группу, такие как инициаторы, полученные при взаимодействии 1,3-диизопропенилбензола с втор-бутиллитием. Эти и родственные двухфункциональные инициаторы описаны в патенте США 3652516, который включен в настоящую заявку посредством ссылки. Кроме того, можно использовать радикальные анионные инициаторы, в том числе инициаторы, описанные в патенте США №5552483, который включен в настоящую заявку посредством ссылки.

Согласно конкретным вариантам реализации изобретения литийорганические соединения включают циклическое аминосодержащее соединение, такое как литиогексаметиленимин. Эти и родственные подходящие инициаторы описаны в патентах США №5332810, 5329005, 5578542, 5393721, 5698646, 5491230, 5521309, 5496940, 5574109 и 5786441, которые включены в настоящую заявку посредством ссылки. Согласно другим вариантам реализации изобретения литийорганические соединения включают литерованные алкилтиоацетали, такие как 2-литио-2-метил-1,3-дитиан. Эти и родственные подходящие инициаторы описаны в публикациях США №2006/0030657, 2006/0264590 и 2006/0264589, которые включены в настоящую заявку посредством ссылки. Согласно еще другим вариантам реализации изобретения литийорганические соединения включают алкоксисилилсодержащие инициаторы, такие как литированный трет-бутилдиметилпропоксисилан. Эти и родственные подходящие инициаторы описаны в публикации США №2006/0241241, которая включена в настоящую заявку посредством ссылки.

Согласно одному или более вариантам реализации изобретения используемый анионный инициатор представляет собой триалкилоловолитиевое соединение, такое как три-н-бутилоловолитий. Эти и родственные подходящие инициаторы описаны в патентах США №3426006 и 5268439, которые включены в настоящую заявку посредством ссылки.

При получении посредством анионной полимеризации эластомерных сополимеров, содержащих сопряженные диеновые мономеры и винилзамещенные ароматические мономеры, сопряженные диеновые мономеры и винилзамещенные ароматические мономеры можно использовать при массовом соотношении от 95:5 до 50:50 или согласно другим вариантам реализации изобретения от 90:10 до 65:35. Чтобы облегчить рандомизацию сомономеров при сополимеризации и регулирование микроструктуры (такой как 1,2-связь сопряженного диенового мономера) полимера, вместе с анионным инициатором можно использовать рандомизатор, который обычно представляет собой полярный координатор.

Соединения, применимые в качестве рандомизаторов, включают соединения, содержащие гетероатом, представляющий собой кислород или азот, и несвязанную пару электронов. Типичные виды рандомизаторов включают линейные и циклические олигомерные оксоланилалканы; диалкиловые эфиры моно- и олигоалкиленгликолей (также известных как глимы); краун-эфиры; третичные амины; линейные олигомеры ТГФ; алкоксиды щелочных металлов; и сульфонаты щелочных металлов. Линейные и циклические олигомерные оксоланилалканы описаны в патенте США №4429091, который включен в настоящую заявку посредством ссылки. Конкретные примеры рандомизаторов включают 2,2-бис(2ʹ-тетрагидрофурил)пропан, 1,2-диметоксиэтан, N,N,Nʹ,Nʹ-тетраметилэтилендиамин (TMEDA), тетрагидрофуран (ТГФ), 1,2-дипиперидилэтан, дипиперидилметан, гексаметилфосфорамид, N,Nʹ-диметилпиперазин, диазабициклооктан, диметиловьш эфир, диэтиловый эфир, три-н-бутиламин, трет-амилат калия, 4-додецилсульфонат калия и их смеси.

Количество рандомизатора, которое следует использовать, может зависеть от различных факторов, таких как требуемая микроструктура полимера, соотношение между мономером и сомономером, температур полимеризации, а также природа конкретного используемого рандомизатора. Согласно одному или более вариантам реализации изобретения количество применяемого рандомизатора может меняться от 0,05 до 100 молей на моль анионного инициатора.

Анионный инициатор и рандомизатор можно ввести в полимеризующую систему различными способами. Согласно одному или более вариантам реализации изобретения анионный инициатор и рандомизатор можно поэтапно или одновременно добавлять по отдельности в мономер, подвергаемый полимеризации. Согласно другим вариантам реализации изобретения анионный инициатор и рандомизатор можно предварительно смешать за пределами полимеризующей системы, либо в отсутствие какого-либо мономера, либо в присутствии небольшого количества мономера, и получившуюся смесь можно подвергнуть выдержке, при необходимости, а затем добавить к мономеру, который должен быть полимеризован.

Согласно одному или более вариантам реализации изобретения независимо от того, используют ли для получения реакционноспособного полимера координационный катализатор или анионный инициатор, в качестве носителя можно использовать растворитель для растворения или суспендирования катализатора или инициатора и облегчения доставки катализатора или инициатора в полимеризующую систему. Согласно другим вариантам реализации изобретения в качестве носителя можно использовать мономер. Согласно еще другим вариантам реализации изобретения катализатор или инициатор можно использовать в неразбавленном состоянии без применения какого-либо растворителя.

Согласно одному или более вариантам реализации изобретения подходящие растворители включают те органические соединения, которые не будут подвергаться полимеризации или включению в растущие полимерные цепи во время полимеризации мономера в присутствии катализатора или инициатора. Согласно одному или более вариантам реализации изобретения такие органические соединения представляют собой жидкость при температуре и давлении окружающей среды. Согласно одному или более вариантам реализации изобретения указанные органические растворители являются инертными по отношению к катализатору или инициатору. Типичные органические растворители включают углеводороды с низкой или сравнительно низкой точкой кипения, такие как ароматические углеводороды, алифатические углеводороды и циклоалифатические углеводороды. Неограничивающие примеры ароматических углеводородов включают бензол, толуол, ксилолы, этилбензол, диэтилбензол и мезитилен. Неограничивающие примеры алифатических углеводородов включают н-пентан, н-гексан, н-гептан, н-октан, н-нонан, н-декан, изопентан, изогексаны, изопентаны, изооктаны, 2,2-диметилбутан, петролейный эфир, керосин и уайт-спириты. Кроме того, неограничивающие примеры циклоалифатических углеводородов включают циклопентан, циклогексан, метилциклопентан и метилциклогексан. Можно также применять смеси перечисленных выше углеводородов. Как известно в данной области техники, с точки зрения экологии желательно использовать алифатические и циклоалифатические углеводороды. После завершения полимеризации низкокипящие углеводородные растворители обычно отделяют от полимера.

Другие примеры органических растворителей включают высококипящие углеводороды с высокими молекулярными массами, в том числе минеральные масла, которые обычно используют в маслонаполненных полимерах. Примеры указанных масел включают парафиновые масла, ароматические масла, нафтеновые масла, растительные масла, за исключением касторовых масел, и низкомолекулярные полициклические ароматические масла, в том числе MES (Medium Extracted Solvates, сольваты слабой экстракции), TDAE (Treated Distillate Aromatic Extracts, очищенные дистиллированные ароматические экстракты), SRAE (Safety Residual Aromatic Extracts, безопасные остаточные ароматические экстракты), тяжелые нафтеновые масла. Поскольку указанные углеводороды являются нелетучими, они обычно не требуют отделения и не встраиваются в полимер.

Получение реакционноспособного полимера согласно настоящему изобретению можно осуществить путем полимеризации сопряженного диенового мономера, возможно, вместе с сополимеризуемым с ним мономером, в присутствии каталитически эффективного количества катализатора или инициатора. Введение катализатора или инициатора, сопряженного диенового мономера, возможно, сомономера и любого растворителя, при использовании, позволяет получить полимеризационную смесь, в которой образуется реакционноспособный полимер. Количество катализатора или инициатора, используемого в настоящем изобретении, может зависеть от взаимодействия различных факторов, таких как применяемый тип катализатора или инициатора, чистота ингредиентов, температура полимеризации, скорость полимеризации и требуемая степень превращения, требуемая молекулярная масса и многие другие факторы. Соответственно, невозможно установить конкретное количество катализатора или инициатора, кроме как сказать, что можно использовать каталитически эффективные количества катализатора или инициатора.

Согласно одному или более вариантам реализации изобретения количество применяемого координирующего соединения металла (например, лантаноидсодержащего соединения) может меняться от примерно 0,001 до примерно 2 ммоль, согласно другим вариантам реализации изобретения от примерно 0,005 до примерно 1 ммоль, и согласно еще другим вариантам реализации изобретения от примерно 0,01 до примерно 0,2 ммоль на 100 грамм мономера.

Согласно другим вариантам реализации изобретения, в которых используют анионный инициатор (например, соединение алкиллития), содержание инициатора может меняться от примерно 0,05 до примерно 100 ммоль, согласно другим вариантам реализации изобретения от примерно 0,1 до примерно 50 ммоль и согласно еще другим вариантам реализации изобретения от примерно 0,2 до примерно 5 ммоль на 100 грамм мономера.

Согласно одному или более вариантам реализации изобретения полимеризацию можно осуществить в полимеризующей системе, содержащей значительное количество растворителя. Согласно одному из вариантов реализации изобретения можно использовать систему полимеризации в растворе, в которой как мономер, подвергаемый полимеризации, так и образовавшийся полимер, растворимы в растворителе. Согласно другому варианту реализации изобретения при выборе растворителя, в котором образовавшийся полимер является нерастворимым, можно использовать систему полимеризации осаждением. В обоих случаях наряду с количеством растворителя, который можно использовать при получении катализатора или инициатора, в полимеризующую систему обычно добавляют определенное количество растворителя. Дополнительный растворитель может представлять собой тот же растворитель, который используют при получении катализатора или инициатора, или отличаться от него. Типичные растворители были описаны выше. Согласно одному или более вариантам реализации изобретения содержание растворителя в полимеризационной смеси может составлять более 20% по массе, согласно другим вариантам реализации изобретения более 50% по массе, и согласно еще другим вариантам реализации изобретения более 80% по массе в пересчете на общую массу полимеризационной смеси.

Согласно другим вариантам реализации изобретения используемую полимеризующую систему можно в целом рассматривать как систему полимеризации в массе, которая по существу не содержит растворитель или содержит минимальное количество растворителя. Специалисты в данной области техники оценят преимущества процессов полимеризации в массе (т.е. процессов, в которых мономер действует как растворитель) и, соответственно, полимеризующая система содержит меньшее количество растворителя, чем то, которое будет вредно воздействовать на преимущества, получаемые при проведении полимеризации в массе. Согласно одному или более вариантам реализации изобретения содержание растворителя в полимеризационной смеси может составлять менее примерно 20% по массе, согласно другим вариантам реализации изобретения менее примерно 10% по массе, и согласно еще другим вариантам реализации изобретения менее примерно 5% по массе, в пересчете на общую массу полимеризационной смеси. Согласно другому варианту реализации изобретения полимеризационная смесь не содержит других растворителей, за исключением тех, которые присущи применяемым исходным материалам. Согласно еще другому варианту реализации изобретения полимеризационная смесь по существу не содержит растворитель, что означает отсутствие такого количества растворителя, который в противном случае оказал бы значительное воздействие на процесс полимеризации. Полимеризующие системы, которые по существу не содержит растворитель, можно рассматривать как системы, по существу не включающие растворитель. Согласно конкретным вариантам реализации изобретения полимеризационная смесь не содержит растворитель.

Полимеризацию можно провести в любых общепринятых полимеризационных сосудах, известных в данной области техники. Согласно одному или более вариантам реализации изобретения полимеризацию в растворе можно провести в обычном реакторе смешивания. Согласно другим вариантам реализации изобретения полимеризацию в массе можно провести в обычном реакторе смешивания, в частности, если степень превращения мономера составляет менее примерно 60%. Согласно еще другим вариантам реализации изобретения, в частности, когда степень превращения мономера в процессе полимеризации в массе выше примерно 60%, что обычно приводит к получению высоковязкого цемента, полимеризацию в массе можно провести в удлиненном реакторе, в котором вязкий цемент, подвергаемый полимеризации, приводят в движение с помощью поршня или по существу с помощью поршня. Например, для этой цели подходят экструдеры, в которых цемент проталкивают с помощью самоочищающейся одношнековой или двухшнековой мешалки. Примеры подходящих процессов полимеризации в массе описаны в патенте США №7351776, который включен в настоящую заявку посредством ссылки.

Согласно одному или более вариантам реализации изобретения все ингредиенты, применяемые для полимеризации, можно объединить в одном сосуде (например, обычном реакторе смешивания) и все стадии процесса полимеризации можно провести внутри такого сосуда. Согласно другим вариантам реализации изобретения два или более ингредиентов можно предварительно объединить в одном сосуде, а затем перенести в другой сосуд, в котором можно провести полимеризацию мономера (или по меньшей мере большей его части).

Полимеризацию можно провести как периодический процесс, непрерывный процесс или полунепрерывный процесс. При проведении полунепрерывного процесса, мономер загружают периодически, при необходимости заменить мономер, который уже полимеризовался. Согласно одному или более вариантам реализации изобретения условия, при которых протекает такая полимеризация, можно контролировать для поддержания температуры полимеризационной смеси в пределах диапазона от примерно -10°С до примерно 200°С, согласно другим вариантам реализации изобретения, от примерно 0°C до примерно 150°C, и согласно другим вариантам реализации изобретения от примерно 20°C до примерно 100°C. Согласно одному или более вариантам реализации изобретения теплоту полимеризации можно удалить путем внешнего охлаждения с помощью рубашки реактора с терморегулированием, внутреннего охлаждения за счет испарения и конденсации мономера путем использования дефлегматора, связанного с реактором, или посредством комбинации двух указанных способов. Кроме того, условия полимеризации можно контролировать таким образом, чтобы провести полимеризацию при давлении от примерно 0,1 атмосферы до примерно 50 атмосфер, согласно другим вариантам реализации изобретения от примерно 0,5 атмосферы до примерно 20 атмосфер, и согласно другим вариантам реализации изобретения от примерно 1 атмосферы до примерно 10 атмосфер. Согласно одному или более вариантам реализации изобретения давления, при которых можно провести полимеризацию, включают давления, гарантирующие нахождение большей части мономера в жидкой фазе. Согласно этим или другим вариантам реализации изобретения полимеризационную смесь можно содержать в анаэробных условиях.

Сочетание с полиизоцианатом и полиолом

Независимо от того, катализируют или инициируют полимеризацию с помощью координационного катализатора (например, катализатора на основе лантаноидов) или анионного инициатора (например, алкиллитиевого инициатора), перед закалкой полимеризационной смеси некоторые или все из образовавшихся полимерных цепей могут содержать реакционноспособные концевые группы цепи. Как указано выше, реакционноспособный полимер, полученный с применением координационного катализатора (например, катализатора на основе лантаноидов) может рассматриваться как псевдоживой полимер, и реакционноспособный полимер, полученный с помощью анионного инициатора (например, алкиллитиевого инициатора), может рассматриваться как живой полимер. Согласно одному или более вариантам реализации изобретения полимеризационную смесь, содержащую реакционноспособный полимер, можно рассматривать как активную полимеризационную смесь. Процентное содержание полимерных цепей, обладающих реакционноспособными концевыми группами, зависит от различных факторов, таких как тип катализатора или инициатора, тип мономера, чистота ингредиентов, температура полимеризации, степень превращения мономера и многие другие факторы. Согласно одному или более вариантам реализации изобретения по меньшей мере примерно 20% полимерных цепей содержит реакционноспособные концевые группы, согласно другим вариантам реализации изобретения по меньшей мере примерно 50% полимерных цепей содержит реакционноспособные концевые группы, и согласно еще другим вариантам реализации изобретения по меньшей мере примерно 80% полимерных цепей содержит реакционноспособные концевые группы. В любом случае, реакционноспособный полимер может реагировать с полиизоцианатом с получением промежуточного полимерного продукта, который затем может реагировать с полиолом с получением связанного полимера согласно настоящему изобретению.

Согласно одному или более вариантам реализации изобретения общее количество функциональных групп полиизоцианата и полиола, используемых при получении связанных полимеров согласно настоящему изобретению, составляет по меньшей мере 5. Количество функциональных групп полиизоцианата, относящаяся к количеству изоцианатных групп в полиизоцианатной молекуле, может быть представлена с помощью переменной X и составляет больше 2 или равна 2. Количество функциональных групп полиола, относящаяся к количеству изоцианатных групп в молекуле полиизоцианата, может быть представлена с помощью переменной Y и составляет больше 2 или равна 2. Таким образом, другими словами, X+Y≥5 с X≥2 и Y≥2.

Согласно одному или более вариантам реализации изобретения полиизоцианаты, используемые при практическом применении настоящего изобретения, содержат по меньшей мере две изоцианато функциональные группы, которые можно определить формулой -N=C=O. Соответственно, полиизоцианаты можно определить формулой R(NCO)x, где x представляет собой целое число от 2 до 20, согласно другим вариантам реализации изобретения от 2 до 10, и согласно другим вариантам реализации изобретения от 2 до 3, и где R представляет собой многовалентную органическую группу. Согласно конкретным вариантам реализации изобретения x составляет 3.

Примеры многовалентных органических групп включают двухвалентные органические группы. Согласно одному или более вариантам реализации изобретения двухвалентные органические группы включают гидрокарбиленовые группы или замещенные гидрокарбиленовые группы, такие как, но не ограничиваясь ими, алкиленовые, циклоалкиленовые, алкениленовые, циклоалкениленовые, алкиниленовые, циклоалкиниленовые или ариленовые группы. Замещенные гидрокарбиленовые группы включают гидрокарбиленовые группы, в которых один или более атомов водорода был заменен на заместитель, такой как алкильная группа. Согласно одному или более вариантам реализации изобретения указанные группы могут включать от одного атома углерода, или подходящее минимальное количество атомов углерода, необходимое для образования указанной группы, до примерно 20 атомов углерода. Кроме того, такие группы могут содержать один или более гетероатомов, таких как, но не ограничиваясь ими, атомы азота, кислорода, бора, кремния, серы, олова и фосфора.

Согласно этим или другим вариантам реализации изобретения многовалентная органическая группа включает полимерные фрагменты или олигомерные фрагменты.

Согласно одному или более вариантам реализации изобретения полиизоцианаты можно определить как полиизоцианатогидрокарбилы, которые могут включать, но не ограничиваются ими, диизоцианатогидрокарбилы и триизоцианатогидрокарбилы. Согласно одному или более вариантам реализации изобретения диизоцианатогидрокарбилы включают. Согласно одному или более вариантам реализации изобретения триизоцианатогидрокарбилы включают триизоцианатоалкилы, триизоцианатоциклоалкилы, триизоциантоарилы, триизоцианатоалкенилы и триизоцианатоалкинилы.

Типичные диизоцианатоалкилы включают 1,8-диизоцианатооктан, 1,6-диизоцианатогексан [также называемый гексаметилендиизоцианатом], 1,5-диизоцианатогексан, 1,4-диизоцианатогексан, 1,3-диизоцианатогексан, 1,2-диизоцианатогексан, 1,5-диизоцианатопентан, 1,4-дизоцианатопентан, 1,3-диизоцианатопентан, 1,2-диизоцианатопентан, 1,4-диизоцианатобутан, 1,3-диизоцианатобутан, 1,2-диизоцианатобутан, 1,3-диизоцианатопропан, 1,2-диизоциантопропан и 1,3-бис(1-изоцианато-1-метилэтил)бензол.

Типичные диизоцианатоциклоалкилы включают 5-изоцианато-1-(изоцианатометил)-1,3,3-триметил-циклогексан [также называемый изофорондиизоцианатом], 1,8-диизоцианатоциклооктан, 1,6-диизоцианатоциклогексан, 1,5-диизоцианатоциклогексан, 1,4-диизоцианатоциклогексан, 1,3-диизоцианатоциклогексан, 1,2-диизоцианатоциклогексан, 1,5-диизоцианатоциклопентан, 1,4-диизоцианатоциклопентан, 1,3-диизоцианатоциклопентан, 1,2-диизоцианатоциклопентан и 4,4ʹ-метиленбис(циклогексилизоцианат).

Типичные диизоцианатоарилы включают 1-изоцианато-2-[(2-изоцианатофенил)метил]-бензол [также называемый 2,4-метилендифенилдиизоцианатом], 1-изоцианато-2-[(4-изоцианатофенил)метил]-бензол [также называемый 2,4-метилендифенилдиизоцианатом], 1-изоцианато-4-[(4-изоцианатофенил)метил]-бензол [также называемый 4,4ʹ-метилендифенилдиизоцианатом], 2,4-диизоцианато-1-метилбензол [также называемый толилен-2,4-диизоцианатом], 2,5-диизоцианато-1-метил-бензол [также называемый толилен-2,5-диизоцианатом], 2,6-диизоцианато-1-метил-бензол [также называемый толилен-2,6-диизоцианатом], 1,4-диизоцианатобензол [также называемый 1,4-фенилендиизоцианатом], 1,3-диизоцианатобензол [также называемый 1,3-фенилендиизоцианатом], 1,2-диизоцианатобензол [также называемый 1,3-фенилендиизоцианатом], 1,5-диизоциантонафталин, 1,6-диизоциантонафталин [также называемый 1,5-нафталиндиизоцианатом], м-ксилилендиизоцианат, поли(пропиленгликоль), толилен 2,4-диизоцианат концевой, поли(этиленадипат), толилен 2,4-диизоцианат концевой, 2,4,6-триметил-1,3-фенилендиизоцианат, 4-хлор-6-метил-1,3-фенилендиизоцианат, 4-бром-6-метил-1,3-фенилендиизоцианат, 3,3ʹ-диметил-4,4ʹ-бифенилен диизоцианат и 4,4ʹ-метиленбис(фенилизоцианат).

Типичные триизоцианатоалкилы включают 1,4,8-триизоцианатооктан, 1,3,8-триизоцианатооктан, 2,4,8-триизоцианатооктан, 1,3,5-триизоцианатооктан, 1,3,6-триизоцианатогексан, 1,2,6-триизоцианатогексан, 1,2,5-триизоцианатогексан, 1,3,5-триизоцианатогексан, 1,2,3-триизоцианатогексан, 1,2,5-триизоцианатопентан и 1,2,4-триизоцианатопентан.

Типичные триизоцианатоциклоалкилы включают 1,4,8-триизоцианатоциклооктан, 1,3,8-триизоцианатоциклооктан, 2,4,8-триизоцианатоциклооктан, 1,3,5-триизоцианатоциклооктан, 1,3,6-триизоцианатоциклогексан, 1,2,6-триизоцианатоциклогексан, 1,2,5-триизоцианатоциклогексан, 1,3,5-триизоцианатоциклогексан, 1,2,3-триизоцианатоциклогексан, 1,2,5-триизоцианатоциклопентан и 1,2,4-триизоцианатоциклопентан.

Типичный триизоцианатоарил включает трис(4-изоцианатофенил)метан [также называемый трифенилметан-4,4ʹ,4ʺ-триизоцианатом].

Согласно одному или более вариантам реализации изобретения можно использовать смеси из двух или более перечисленных выше полиизоцианатов. Согласно этим или другим вариантам реализации изобретения можно использовать олигомеры одного или более из перечисленных выше полиизоцианатов. Например, смеси дифенилметандиизоцианатов (MDI) и их олигомеры известны в данной области техники как “технические” или полимерные MDI, количество функциональных групп изоцианата, в которых больше 2,0.

Согласно одному или более вариантам реализации изобретения полиолы, используемые при практическом применении настоящего изобретения, содержат по меньшей мере две гидроксильные функциональные группы. Полиолы можно определить формулой R(OH)x, где x представляет собой целое число от 2 до 20, согласно другим вариантам реализации изобретения от 2 до 10, и согласно другим вариантам реализации изобретения от 2 до 3, и где R представляет собой многовалентную органическую группу.

Согласно одному или более вариантам реализации изобретения полиолы включают диолы, триолы и полиолы с четырьмя или более гидроксильными группами. Указанные полиолы также включают простые полиэфиры полиолов и сложные полиэфиры полиолов. Подходящие сложные полиэфиры полиолов включают полиолы на основе фталевого ангидрида и полиолы на основе терефталевого ангидрида, а также их смеси. Подходящие простые полиэфиры полиолов включают полиолы на основе сахарозы и глицерина.

Согласно одному или более вариантам реализации изобретения полиолы включают диолы, которые также можно назвать гидрокарбиловыми диолами. Согласно одному или более вариантам реализации изобретения гидрокарбиловые диолы включают алкилдиолы, циклоалкилдиолы, арилдиолы, алкенилдиолы и алкинилдиолы. Согласно другим вариантам реализации изобретения триолы включают алкилтриолы, циклоалкилтриолы, арилтриолы, алкенилтриолы и алинилтриолами.

Типичные алкилдиолы включают 1,2-этандиол, 1,3-пропандиол, 1,2-пропандиол, 1,2-бутандиол, 1,3-бутандиол, 1,4-бутандиол, 1,2-пентандиол, 1,3-пентандиол, 1,4-пентандиол, 1,2-пентандиол, 1,3-пентандиол, 1,4-пентандиол, 1,5-пентандиол, 1,2-гександиол, 1,3-гександиол, 1,4-гександиол, 1,5-гександиол, 1,6-гександиол, 1,7-гептандиол, 1,8-октандиол, 1,9-нонандиол и 1,10-додекандиол.

Типичные арилдиолы включают 1,2-бензолдиол (также называемый катехином), 1,3-бензолдиол (также называемый резорцином) и 1,4-бензолдиол (также называемый гидрохиноном).

Типичные циклоалкилдиолы включают 1,2-циклогександиол, 1,3-циклогександиол, 1.4-циклогександиол, 1,2-циклопентандиол, 1,3-циклопентандиол, 1,4-циклопентандиол, 1,2-циклооктандиол, 1,3-циклооктандиол, 1,4-циклооктандиол, 1,5-циклооктандиол. 1,3-циклододекандиол и 1,4-циклододекандиол.

Типичные алкенилдиолы включают 2-бутен-1,4-диол, 1-пентен-3,4-диол, 1-пентен-3.5-диол, 1-пентен-4,5-диол, 2-пентен-1,4-диол, 2-пентен-1,5-диол, 1-гексен-3,4-диол, 1-гексен-3,5-диол, 1-гексен-3,6-диол, 1-гексен-4,5-диол, 1-гексен-4,6-диол, 1-гексен-5,6-диол, 2-гексен-1,4-диол, 2-гексен-1,5-диол, 2-гексен-1,6-диол, 3-гексен-1,2-диол, 3-гексен-1,5-диол, 3-гексен-1,6-диол, 3-гексен-2,5-диол, 3-гексен-2,6-диол, 3-гептен-1,7-диол, 4-октен-1,8-диол, 2-нонен-1,9-диол и 4-додецен-1,10-диол.

Типичные алкилтриолы включают 1,2,3-пропантриол (также называемый глицерином или глицеролем), 1,2,3-бутантриол, 1,2,4-бутантриол, 1,2,3-пентантриол, 1,2,4-пентантриол, 1,2,5-пентантриол, 1,3,5-пентантриол, 2,3,4-пентантриол, 2,3,5-пентантриол, 1,2,3-гексантриол, 1,2,4-гексантриол, 1,2,5-гексантриол, 1,2,6-гексантриол, 2,3,4-гексантриол, 1,3,7-гептантриол, 1,4,8-октантриол, 1,3,9-нонантриол и 1,5,10-додекантриол.

Типичные арилтриолы включают 1,2,3-бензолтриол, 1,3,5-бензолтриол и 1,2,4-бензолтриол.

Типичные циклоалкилтриолы включают 1,2,3-циклогексантриол, 1,3,5-циклогексантриол, 1,2,4-циклогексантриол, 1,2,3-цикл опентантриол, 1,2,4,-циклопентантриол, 1,2,3-циклооктантриол, 1,2,4-циклооктантриол, 1,2,5-циклооктантриол, 1,2,3-циклододекантриол и 1,2,5-циклододекантриол.

Типичные алкенилтриолы включают 1-пентен-3,4,5-триол, 2-пентен-1,4,5-триол, 1-гексен-3,4,5-триол, 1-гексен-3,4,6-триол, 1-гексен-3,5,6-триол, 1-гексен-4,5,6-триол, 2-гексен-1,4,5-триол, 2-гексен-1,5,6-триол, 2-гексен-4,5,6-триол, 3-гептентриол-1,2,7,4-октентриол-1,2,8,1-нонентриол-4,5,9 и 4-додецентриол-1,3,10.

Количества полиизоцианата и полиола

Количество полиизоцианата, которое можно добавить к полимеризационной смеси для получения промежуточного полимерного продукта, может зависеть от различных факторов, в том числе от типа и количества катализатора или инициатора, применяемого для синтеза реакционноспособного полимера, и требуемой степени связывания.

Согласно одному или более вариантам реализации изобретения, в которых реакционноспособный полимер получают путем применения катализатора на основе лантаноидов, количество полиизоцианата, используемого для получения промежуточного полимерного продукта, можно описать со ссылкой на количество молей изоцианатных функциональных групп в полиизоцианате (т.е. -NCO групп, которые также можно назвать эквивалентами функциональных групп изоцианата) и молей металла-лантаноида, связанного с лантаноидсодержащим соединением (т.е. Ln). Например, молярное соотношение между изоцианатными функциональными группами и молями металла-лантаноида (-NCO/Ln) может составлять от примерно 1000:1 до примерно 500:1, согласно другим вариантам реализации изобретения от примерно 500:1 до примерно 100:1, и согласно другим вариантам реализации изобретения от примерно 100:1 до примерно 1:1.

Согласно другим вариантам реализации изобретения, в которых реакционноспособный полимер получают с помощью анионного инициатора, количество полиизоцианата, используемого для получения промежуточного полимерного продукта, можно описать со ссылкой на количество молей изоцианатных функциональных групп полиизоцианата (т.е. -NCO групп) и молей катиона металла (например, Li), связанного с инициатором. Например, при использовании литийорганического инициатора, молярное соотношение между изоцианатными функциональными группами и количеством молей катиона лития (-NCO/Li) может составлять от примерно 50:1 до примерно 10:1, согласно другим вариантам реализации изобретения от примерно 10:1 до примерно 5:1, и согласно другим вариантам реализации изобретения от 5:1 до примерно 1:1.

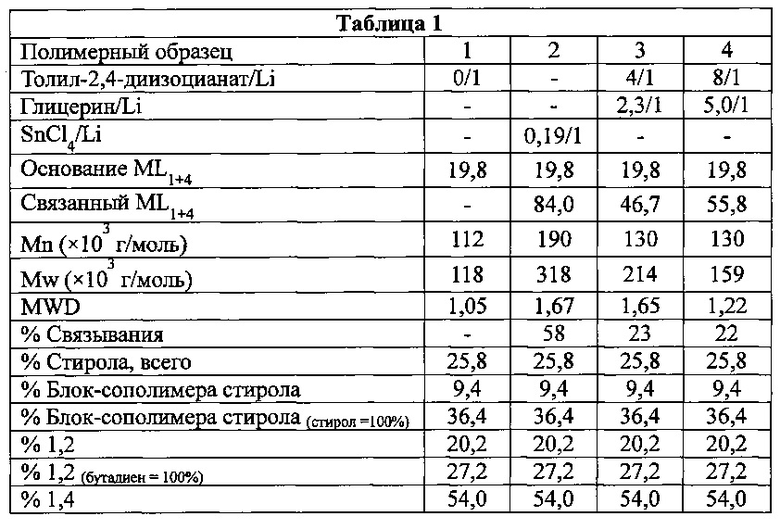

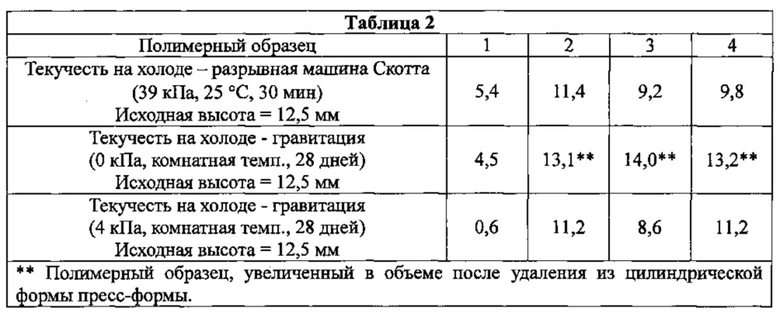

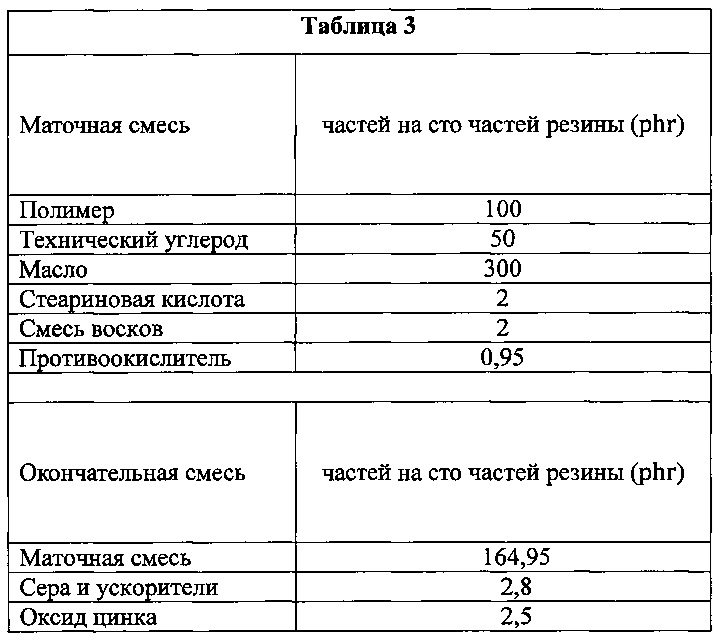

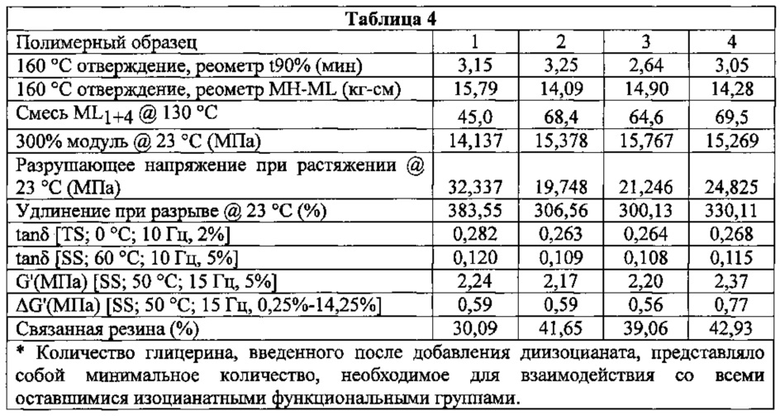

Количество полиола, которое можно добавить к полимеризационной смеси, содержащей промежуточный полимерный продукт, может зависеть от различных факторов, в том числе типа полиола и/или полиизоцианата и требуемой степени связывания.