Область техники, к которой относится изобретение

Один или более вариантов реализации настоящего изобретения относятся к способу получения полидиенов.

Уровень техники

Синтетические полимеры, такие как полидиены, используют в области изготовления шин. Синтетические полимеры, которые способны кристаллизоваться при деформации, обеспечивают предпочтительные свойства, такие как прочность на разрыв и износостойкость. Таким образом, успешно используются цис-1,4-полидиены с высоким содержанием цис-1,4-связей, обладающие повышенной способностью кристаллизоваться при деформации. Кроме того, определенные функционализированные полимеры используют в производстве шин для получения вулканизатов с пониженным гистерезисом, т.е. с меньшей потерей механической энергии при нагревании. Полагают, что функциональная группа функционализированных полимеров снижает количество свободных концов полимерных цепей за счет взаимодействия с частицами наполнителя, что также может снижать и агломерацию наполнителя. Таким образом, цис-1,4-полидиены можно эффективно функционализировать с обеспечением вулканизатов, кристаллизующихся при деформации и имеющих пониженный гистерезис. Возможность функционализации полимера, в частности по концевой группе цепи, зависит от реакционной способности полимера. Как правило, в любом заданном образце с функционализирующими агентами может взаимодействовать только часть молекул полимера. Таким образом, желательно разработать способ получения цис-1,4-полидиенов, имеющих повышенное содержание цис-1,4-связей и процентное содержание реакционно-способных концов цепей, доступных для функционализации.

Полидиены можно получать путем растворной полимеризации, где сопряженный диеновый мономер полимеризуют в инертном растворителе или разбавителе. Растворитель служит для растворения реагентов и продуктов, является носителем реагентов и продукта, способствует переносу тепла в реакции полимеризации и помогает регулировать скорость полимеризации. Растворитель также облегчает перемешивание и перенос полимеризационной смеси (также называемой «цементом»), так как вязкость «цемента» снижается в присутствии растворителя. Тем не менее, наличие растворителя связано с рядом сложностей. Растворитель необходимо отделять от полимера, а затем повторно использовать или выделять иным образом в качестве отходов. Затраты на выделение и повторное использование растворителя значительно увеличивают затраты на получение полимера, и при этом постоянно сохраняется риск того, что в растворителе, используемом повторно после очистки, могут сохраняться некоторые примеси, отравляющие катализатор полимеризации. Кроме того, некоторые растворители, такие как ароматические углеводороды, могут быть опасными для окружающей среды. Кроме того, наличие сложностей при удалении растворителя может влиять на чистоту полимерного продукта.

Полидиены также можно получать путем объемной полимеризации (также называемой полимеризацией в массе), где сопряженный диеновый мономер полимеризуют в отсутствие или по существу в отсутствие каких-либо растворителей, и фактически мономер как таковой выступает в качестве разбавителя. Так как объемную полимеризацию проводят по существу в отсутствие растворителя, существует меньший риск загрязнения и упрощается выделение продукта. Объемная полимеризация имеет ряд экономических преимуществ, включая снижение капитальных затрат на новые производственные мощности, снижение энергетических затрат при эксплуатации и снижение количества рабочего персонала. Отсутствие растворителя также обеспечивает экологические преимущества ввиду снижения выбросов и загрязнения сточных вод.

Несмотря на множество преимуществ, объемная полимеризация требует очень точного регулирования температуры, кроме того, необходимо мощное и тщательно проработанное перемешивающее оборудование, так как вязкость полимеризационной смеси может становиться очень высокой. В отсутствие разбавителя высокая вязкость раствора и экзотермическая природа реакции могут значительно затруднять регулирование температуры. Следовательно, могут возникать локализованные разогретые участки, что приводит к разложению, гелеобразованию и/или изменению цвета полимерного продукта. В крайнем случае, неконтролируемое повышение скорости полимеризации может приводить к нежелательным «неуправляемым» взаимодействиям. Для облечения регулирования температуры при объемной полимеризации желательно, чтобы катализатор обеспечивал скорость реакции, достаточно быструю с учетом экономических причин, но достаточно медленную, чтобы появлялась возможность удаления тепла, выделяемого в экзотермической реакции полимеризации, и обеспечения безопасности способа.

Известно, что системы катализаторов на основе лантанидов, содержащие лантанидсодержащее соединение, алкилирующий агент и источник галогена, подходят для получения сопряженных диеновых полимеров, имеющих высокое содержание цис-1,4-связей. Тем не менее, при использовании в объемной полимеризации сопряженных диенов каталитические системы на основе лантанидов, в частности системы, содержащие алюмоксановое соединение в качестве компонента катализатора, часто обеспечивают избыточную скорость полимеризации, что значительно затрудняет регулирование температуры и отрицательно сказывается на безопасности способа. Таким образом, желательно разработать способ контролирования объемной полимеризации сопряженных диенов, катализируемой катализаторами на основе лантанидов.

Раскрытие изобретения

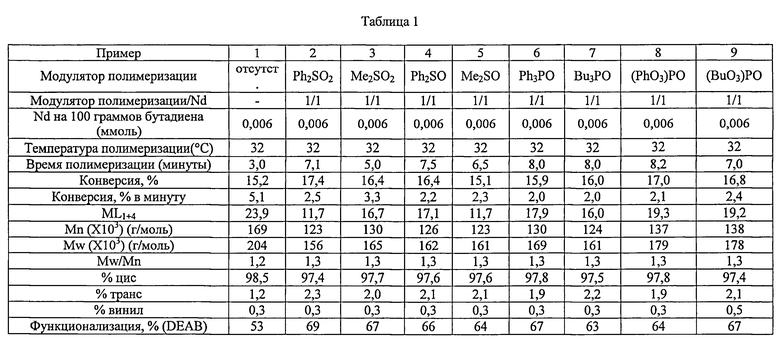

В одном или более вариантах реализации настоящего изобретения предложен способ получения полидиена, включающий стадии: (i) получения активного катализатора путем объединения лантанидсодержащего соединения, алкилирующего агента и источника галогена по существу в отсутствие сульфона, сульфоксида и оксида фосфина; и (ii) полимеризации сопряженного диенового мономера в присутствии активного катализатора и модулятора полимеризации, выбранного из группы, состоящей из сульфона, сульфоксида и оксида фосфина.

В других вариантах реализации настоящего изобретения предложен способ получения полидиена, включающий стадии: (i) предварительного получения катализатора путем введения лантанидсодержащего соединения, алкилирующего агента, источника галогена и, необязательно, мономера; (ii), независимо от стадии (i), введения модулятора полимеризации, выбранного из группы, состоящей из сульфона, сульфоксида и оксида фосфина, в сопряженный диеновый мономер; и (ii) полимеризации сопряженного диенового мономера с применением предварительно полученного катализатора.

Осуществление изобретения

Варианты реализации настоящего изобретения основаны, по меньшей мере отчасти, на открытии способа получения полидиенов с высоким содержанием цис-1,4-связей, включающего полимеризацию сопряженных диенов с использованием катализатора на основе лантанида в присутствии сульфона, сульфоксида или оксида фосфина. Для упрощения описания в настоящей заявке указанные соединения вместе или по отдельности могут называться модуляторами полимеризации. Несмотря на то, что в уровне техники предполагается включение сульфонов, сульфоксидов или оксидов фосфина в каталитические системы на основе лантанида для полимеризации диенов, авторы настоящего изобретения обнаружили, что присутствие сульфонов, сульфоксидов или оксидов фосфина при полимеризации является особенно эффективным для систем объемной полимеризации, так как было обнаружено, что наличие сульфона, сульфоксида или оксида фосфина изменяет скорость полимеризации, тем самым, облегчая регулирование температуры и снижая риск неуправляемых реакций при объемной полимеризации. Кроме того, присутствие сульфона, сульфоксида или оксида фосфина при полимеризации обеспечивает получение полимеров, характеризующихся относительно высоким процентным содержанием реакционноспособньгх концов цепей.

Варианты реализации настоящего изобретения необязательно ограничены выбором любой конкретной каталитической системы на основе лантанида. В одном или более вариантах реализации применяемые каталитические системы включают (а) лантанидсодержащее соединение, (b) алкилирующий агент и (с) источник галогена. В других вариантах реализации вместо источника галогена можно применять соединения, содержащие некоординирующий анион или предшественник некоординирующего аниона. В указанных или других вариантах реализации в дополнение к ингредиентам или компонентам, приведенным выше, можно применять другие металлорганические соединения, основания Льюиса и/или модуляторы полимеризации. Например, в одном из вариантов реализации в качестве регулятора молекулярной массы можно применять никельсодержащее соединение, такое как предложено в патенте США №6699813, содержание которого включено в настоящую заявку посредством ссылки.

Примеры сопряженных диеновых мономеров включают 1,3-бутадиен, изопрен, 1,3-пентадиен, 1,3-гексадиен, 2,3-диметил-1,3-бутадиен, 2-этил-1,3-бутадиен, 2-метил-1,3-пентадиен, 3-метил-1,3-пентадиен, 4-метил-1,3-пентадиен и 2,4-гексадиен. Для сополимеризации можно использовать смеси двух или более сопряженных диенов.

Как отмечалось выше, каталитические системы, применяемые согласно настоящему изобретению, включают лантанидсодержащее соединение. Лантанидсодержащие соединения, подходящие для настоящего изобретения, представляют собой соединения, содержащие по меньшей мере один атом лантана, неодима, церия, празеодима, прометия, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция и дидима. В одном из вариантов реализации указанные соединения могут содержать неодим, лантан, самарий или дидим. Используемый в настоящем описании термин «дидим» обозначает коммерческую смесь редкоземельных элементов, полученную из монацитового песка. Кроме того, лантанидсодержащие соединения, подходящие для настоящего изобретения, могут представлять собой элементный лантанид.

Атом лантанида в лантанидсодержащих соединениях может иметь различные степени окисления, включая, но не ограничиваясь ими, степени окисления 0, +2, +3 и +4.

В одном из вариантов реализации можно применять соединение, содержащее трехвалентный лантанид, где атом лантанида имеет степень окисления +3. Подходящие лантанидсодержащие соединения включают, но не ограничиваются ими, карбоксилаты лантанидов, органофосфаты лантанидов, органофосфонаты лантанидов, органофосфинаты лантанидов, карбаматы лантанидов, дитиокарбаматы лантанидов, ксантаты лантанидов, β-дикетонаты лантанидов, алкоксиды или арилоксиды лантанидов, галогениды лантанидов, псевдогалогениды лантанидов, оксигалогениды лантанидов и лантанидорганические соединения.

В одном или более вариантах реализации лантанидсодержащие соединения могут быть растворимыми в углеводородных растворителях, таких как ароматические углеводороды, алифатические углеводороды или циклоалифатические углеводороды. Лантанидсодержащие соединения, не растворимые в углеводородах, тем не менее, также могут подходить для настоящего изобретения, так как их можно суспендировать в полимеризационной среде с образованием каталитически активных веществ.

Для упрощения иллюстрации дополнительное обсуждение подходящих лантанидсодержащих соединений будет относиться к соединениям неодима, хотя специалисты в данной области техники могут выбирать схожие соединения на основе других лантанидных металлов.

Подходящие карбоксилаты неодима включают, но не ограничиваются ими, формиат неодима, ацетат неодима, акрилат неодима, метакрилат неодима, валерат неодима, глюконат неодима, цитрат неодима, фумарат неодима, лактат неодима, малеат неодима, оксалат неодима, 2-этилгексаноат неодима, неодеканоат неодима (также называемый версататом неодима), нафтенат неодима, стеарат неодима, олеат неодима, бензоат неодима и пиколинат неодима.

Подходящие органофосфаты неодима включают, но не ограничиваются ими, дибутилфосфат неодима, дипентилфосфат неодима, дигексилфосфат неодима, дигептилфосфат неодима, диоктилфосфат неодима, бис(1-метилгептил)фосфат неодима, бис(2-этилгексил)фосфат неодима, дидецилфосфат неодима, дидодецилфосфат неодима, диоктадецилфосфат неодима, диолеилфосфат неодима, дифенилфосфат неодима, бис(п-нонилфенил)фосфат неодима, бутил(2-этилгексил)фосфат неодима, (1-метилгептил)(2-этилгексил)фосфат неодима и (2-этилгексил)(п-нонилфенил)фосфат неодима.

Подходящие органофосфонаты неодима включают, но не ограничиваются ими, бутилфосфонат неодима, пентилфосфонат неодима, гексилфосфонат неодима, гептилфосфонат неодима, октилфосфонат неодима, (1-метилгептил)фосфонат неодима, (2-этилгексил)фосфонат неодима, децилфосфонат неодима, додецилфосфонат неодима, октадицетилфосфонат неодима, олеилфосфонат неодима, фенилфосфонат неодима, (п-нонилфенил)фосфонат неодима, бутил-бутилфосфонат неодима, пентил-пентилфосфонат неодима, гексил-гексилфосфонат неодима, гептил-гептилфосфонат неодима, октил-октилфосфонат неодима, (1-метилгептил)-(1-метилгептил)фосфонат неодима, (2-этилгексил)-(2-этилгексил)фосфонат неодима, децил-децилфосфонат неодима, додецил-додецилфосфонат неодима, октадецил-октадецилфосфонат неодима, олеил-олеилфосфонат неодима, фенил-фенилфосфонат неодима, (п-нонилфенил)-(п-нонилфенил)фосфонат неодима, бутил-(2-этилгексил)фосфонат неодима, (2-этилгексил)-бутилфосфонат неодима, (1-метилгептил)-(2-этилгексил)фосфонат неодима, (2-этилгексил)-(1 -метилгептил)фосфонат неодима, (2-этилгексил)-(п-нонилфенил)фосфонат неодима и (п-нонилфенил)-(2-этилгексил)фосфонат неодима.

Подходящие органофосфинаты неодима включают, но не ограничиваются ими, бутилфосфинат неодима, пентилфосфинат неодима, гексилфосфинат неодима, гептилфосфинат неодима, окстилфосфинат неодима, (1-метилгептил)фосфинат неодима, (2-этилгексил)фосфинат неодима, децилфосфинат неодима, додецилфосфинат неодима, октадецилфосфинат неодима, олеилфосфинат неодима, фенилфосфинат неодима, (п-нонилфенил)фосфинат неодима, дибутилфосфинат неодима, дипентилфосфинат неодима, дигексилфосфинат неодима, дигептилфосфинат неодима, диоктилфосфинат неодима, бис(1-метилгептил)фосфинат неодима, бис(2-этилгексил)фосфинат неодима, дидецилфосфинат неодима, дидодецилфосфинат неодима, диоктадецилфосфинат неодима, диолеилфосфинат неодима, дифенилфосфинат неодима, бис(п-нонилфенил)фосфинат неодима, бутил(2-этилгексил)фосфинат неодима, (1-метилгептил)(2-этилгексил)фосфинат неодима и (2-этилгексил)(п-нонилфенил)фосфинат неодима.

Подходящие карбаматы неодима включают, но не ограничиваются ими, диметилкарбамат неодима, диэтилкарбамат неодима, диизопропилкарбамат неодима, дибутилкарбамат неодима и дибензилкарбамат неодима.

Подходящие дитиокарбаматы неодима включают, но не ограничиваются ими, диметилдитиокарбамат неодима, диэтилдитиокарбамат неодима, диизопропилдитиокарбамат неодима, дибутилдитиокарбамат неодима и дибензилдитиокарбамат неодима.

Подходящие ксантаты неодима включают, но не ограничиваются ими, метилксантат неодима, этилксантат неодима, изопропилксантат неодима, бутилксантат неодима и бензилксантат неодима.

Подходящие β-дикетонаты неодима включают, но не ограничиваются ими, ацетилацетонат неодима, трифторацетилацетонат неодима, гексафторацетилацетонат неодима, бензоилацетонат неодима и 2,2,6,6-тетраметил-3,5-гептандионат неодима.

Подходящие алкоксиды или арилоксиды неодима включают, но не ограничиваются ими, метоксид неодима, этоксид неодима, изопропоксид неодима, 2-этилгексоксид неодима, феноксид неодима, нонилфеноксид неодима и нафтоксид неодима.

Подходящие галогениды неодима включают, но не ограничиваются ими, фторид неодима, хлорид неодима, бромид неодима и йодид неодима; подходящие псевдогалогениды неодима включают, но не ограничиваются ими, цианид неодима, цианат неодима, тиоцианат неодима, азид неодима и ферроцианид неодима; а подходящие оксигалогениды неодима включают, но не ограничиваются ими, оксифторид неодима, оксихлорид неодима и оксибромид неодима. В качестве добавки для повышения растворимости указанных классов соединений неодима в инертных органических растворителях можно применять основание Льюиса, такое как тетрагидрофуран (ТГФ). При применении галогенидов лантанидов, оксигалогенидов лантанидов или других лантанидсодержащих соединений, содержащих атом галогена, лантанидсодержащее соединение также может выступать в качестве источника всех или части галогенов в указанной выше каталитической системе.

Используемый в настоящем описании термин «лантанидорганическое соединение» относится к любому лантанидсодержащему соединению, имеющему по меньшей мере одну связь лантанид-углерод. Указанные соединения, главным образом, но не обязательно, представляют собой соединения, содержащие циклопентадиенильный («Ср»), замещенный циклопентадиенильный, аллильный и замещенный аллильный лиганды. Подходящие лантанидорганические соединения включают, но не ограничиваются ими, Ср3Ln, Cp2LnR, CP2LnCl, CpLnCl2, CpLn(циклооктатетраен), (C5Me5)2LnR, LnR3, Ln(аллил)3 и Ln(аллил)2Сl, где Ln представляет собой атом лантанида, а R представляет собой гидрокарбильную группу. В одном или более вариантах реализации гидрокарбильные группы, подходящие для настоящего изобретения, могут содержать гетероатомы, такие как, например, атомы азота, кислорода, бора, кремния, серы и фосфора.

Как отмечалось выше, каталитические системы, применяемые в настоящем изобретении, могут включать алкилирующий агент. В одном или более вариантах реализации алкилирующие агенты, которые также можно называть гидрокарбилирующими агентами, включают металлорганические группы, которые могут переносить одну или более гидрокарбильных групп на другой металл. Как правило, указанные агенты включают металлорганические соединения электроположительных металлов, таких как металлы 1, 2 и 3 групп (металлы групп ΙΑ, IIА и IIIА). Алкилирующие агенты, подходящие для настоящего изобретения, включают, но не ограничиваются ими, алюминийорганические и магнийорганические соединения. Используемый в настоящем описании термин «алюминийорганическое соединение» относится к любому соединению алюминия, содержащему по меньшей мере одну связь алюминий-углерод. В одном или более вариантах реализации можно применять алюминийорганические соединения, растворимые в углеводородном растворителе. Используемый в настоящем описании термин «магнийорганическое соединение» относится к любому соединению магния, содержащему по меньшей мере одну связь магний-углерод. В одном или более вариантах реализации можно применять магнийорганические соединения, растворимые в углеводороде. Как будет более подробно описано далее, некоторые подходящие алкилирующие агенты могут иметь форму галогенида. Если алкилирующий агент включает атом галогена, то алкилирующий агент также может выступать в качестве источника всех или части галогенов в указанной выше каталитической системе.

В одном или более вариантах реализации алюминийорганические соединения, которые можно применять, включают соединения, представленные общей формулой AlRnХ3-n, где каждый R независимо может представлять собой одновалентную органическую группу, присоединенную к атому алюминия через атом углерода, каждый X независимо может представлять собой атом водорода, атом галогена, карбоксилатную группу, алкоксидную группу или арилоксидную группу, а n может представлять собой целое число в диапазоне от 1 до 3. Если алюминийорганическое соединение содержит атом галогена, то алюминийорганическое соединение может выступать в качестве алкилирующего агента, а также источника по меньшей мере части галогенов в каталитической системе. В одном или более вариантах реализации каждый R независимо может представлять собой гидрокарбильную группу, такую как, например, алкильная, циклоалкильная, замещенная циклоалкильная, алкенильная, циклоалкенильная, замещенная циклоалкенильная, арильная, замещенная арильная, аралкильная, алкарильная, аллильная и алкинильная группа, где каждая группа содержит атомы углерода в диапазоне от 1 атома углерода или от соответствующего минимального числа атомов углерода, необходимого для образования группы, до примерно 20 атомов углерода. Указанные гидрокарбильные группы могут содержать гетероатомы, включая, но не ограничиваясь ими, атомы азота, кислорода, бора, кремния, серы и фосфора.

Типы алюминийорганических соединений, представленных общей формулой AlRnХ3-n, включают, но не ограничиваются ими, тригидрокарбилалюминий, гидрид дигидрокарбилалюминия, дигидрид гидрокарбилалюминия, карбоксилат дигидрокарбилалюминия, бис(карбоксилат) гидрокарбилалюминия, алкоксид дигидрокарбилалюминия, диалкоксид гидрокарбилалюминия, галогенид дигидрокарбилалюминия, дигалогенид гидрокарбилалюминия, арилоксид дигидрокарбилалюминия и диарилоксидное соединение гидрокарбилалюминия. В одном из вариантов реализации алкилирующий агент может содержать тригидрокарбилалюминий, гидрид дигидрокарбилалюминия и/или дигидридное соединение гидрокарбилалюминия. В одном из вариантов реализации, если алкилирующий агент включает гидрид алюминийорганического соединения, то указанный выше источник галогена может быть обеспечен в виде галогенида олова согласно описанию патента США №7008899, содержание которого включено в настоящую заявку во всей полноте посредством ссылки.

Подходящие соединения тригидрокарбилалюминия включают, но не ограничиваются ими, триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, три-трет-бутилалюминий, три-н-пентилалюминий, тринеопентилалюминий, три-н-гексилалюминий, три-н-октилалюминий, трис(2-этилгексил)алюминий, трициклогексилалюминий, трис(1-метилциклопентил)алюминий, трифенилалюминий, три-п-толуилалюминий, трис(2,6-диметилфенил)алюминий, трибензилалюминий, диэтилфенилалюминий, диэтил-п-толуилалюминий, диэтилбензилалюминий, этилдифенилалюминий, этилди-п-толуилалюминий и этилдибензилалюминий.

Подходящие гидридные соединения дигидрокарбилалюминия включают, но не ограничиваются ими, гидрид диэтилалюминия, гидрид ди-н-пропилалюминия, гидрид диизопропилалюминия, гидрид ди-н-бутилалюминия, гидрид диизобутилалюминия, гидрид ди-н-октилалюминия, гидрид дифенилалюминия, гидрид ди-п-толуилалюминия, гидрид дибензилалюминия, гидрид фенилэтилалюминия, гидрид фенил-н-пропилалюминия, гидрид фенилизопропилалюминия, гидрид фенил-н-бутилалюминия, гидрид фенилизобутилалюминия, гидрид фенил-н-октилалюминия, гидрид п-толуилэтилалюминия, гидрид п-толуил-н-пропилалюминия, гидрид п-толуилизопропилалюминия, гидрид п-толуил-н-бутилалюминия, гидрид п-толуилизобутилалюминия, гидрид п-толуил-н-октилалюминия, гидрид бензилэтилалюминия, гидрид бензил-н-пропилалюминия, гидрид бензилизопропилалюминия, гидрид бензил-н-бутилалюминия, гидрид бензилизобутилалюминия и гидрид бензил-н-октилалюминия.

Подходящие дигидриды гидрокарбилалюминия включают, но не ограничиваются ими, дигидрид этилалюминия, дигидрид н-пропилалюминия, дигидрид изопропилалюминия, дигидрид н-бутилалюминия, дигидрид изобутилалюминия и дигидрид н-октилалюминия.

Подходящие галогенидные соединения дигидрокарбилалюминия включают, но не ограничиваются ими, хлорид диэтилалюминия, хлорид ди-н-пропилалюминия, хлорид диизопропилалюминия, хлорид ди-н-бутилалюминия, хлорид диизобутилалюминия, хлорид ди-н-октилалюминия, хлорид дифенилалюминия, хлорид ди-п-толуилалюминия, хлорид дибензилалюминия, хлорид фенилэтилалюминия, хлорид фенил-н-пропилалюминия, хлорид фенилизопропилалюминия, хлорид фенил-н-бутилалюминия, хлорид фенилизобутилалюминия, хлорид фенил-н-октилалюминия, хлорид п-толуилэтилалюминия, хлорид п-толуил-н-пропилалюминия, хлорид п-толуилизопропилалюминия, хлорид п-толуил-н-бутилалюминия, хлорид п-толуилизобутилалюминия, хлорид п-толуил-н-октилалюминия, хлорид бензилэтилалюминия, хлорид бензил-н-пропилалюминия, хлорид бензилизопропилалюминия, хлорид бензил-н-бутилалюминия, хлорид бензилизобутилалюминия и хлорид бензил-н-октилалюминия.

Подходящие дигалогенидные соединения гидрокарбилалюминия включают, но не ограничиваются ими, дихлорид этилалюминия, дихлорид н-пропилалюминия, дихлорид изопропилалюминия, дихлорид н-бутилалюминия, дихлорид изобутилалюминия и дихлорид н-октилалюминия.

Другие алюминийорганические соединения, подходящие в качестве алкилирующих агентов, которые могут быть представлены общей формулой AlRnX3-n, включают, но не ограничиваются ими, гексаноат диметилалюминия, октоат диэтилалюминия, 2-этилгексаноат диизобутилалюминия, неодеканоат диметилалюминия, стеарат диэтилалюминия, олеат диизобутилалюминия, бис(гексаноат) метилалюминия, бис(октоат) этилалюминия, бис(2-этилгексаноат) изобутилалюминия, бис(неодеканоат) метилалюминия, бис(стеарат) этилалюминия, бис(олеат) изобутилалюминия, метоксид диметилалюминия, метоксид диэтилалюминия, метоксид диизобутилалюминия, этоксид диметилалюминия, этоксид диэтилалюминия, этоксид диизобутилалюминия, феноксид диметилалюминия, феноксид диэтилалюминия, феноксид диизобутилалюминия, диметоксид метилалюминия, диметоксид этилалюминия, диметоксид изобутилалюминия, диэтоксид метилалюминия, диэтоксид этилалюминия, диэтоксид изобутилалюминия, дифеноксид метилалюминия, дифеноксид этилалюминия и дифеноксид изобутилалюминия.

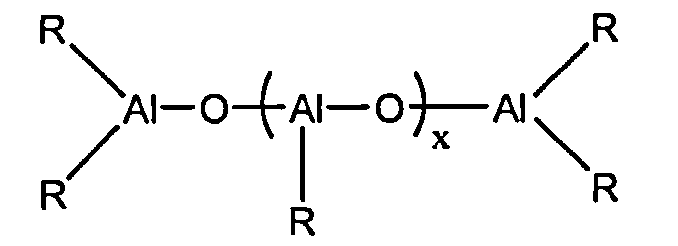

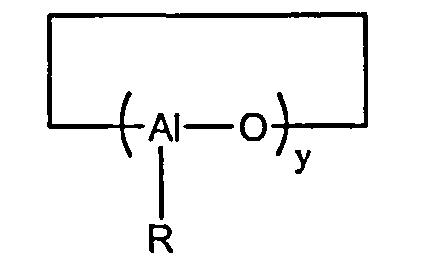

Другим классом алюминийорганических соединений, подходящих для применения в качестве алкилирующего агента согласно настоящему изобретению, являются алюмоксаны. Алюмоксаны могут содержать олигомерные линейные алюмоксаны, которые могут быть представлены общей формулой:

и олигомерные циклические алюмоксаны, которые могут быть представлены общей формулой:

где x может представлять собой целое число в диапазоне от 1 до примерно 100 или от примерно 10 до примерно 50; у может представлять собой целое число в диапазоне от 2 до примерно 100 или от примерно 3 до примерно 20; а каждый R независимо может представлять собой одновалентную органическую группу, присоединенную к атому алюминия через атом углерода. В одном из вариантов реализации каждый R независимо может представлять собой гидрокарбильную группу, включая, но не ограничиваясь ими, алкильную, циклоалкильную, замещенную циклоалкильную, алкенильную, циклоалкенильную, замещенную циклоалкенильную, арильную, замещенную арильную, аралкильную, алкарильную, аллильную и алкинильную группу, где каждая группа содержит атомы углерода в диапазоне от 1 атома углерода или от соответствующего минимального числа атомов углерода, необходимого для образования группы, до примерно 20 атомов углерода. Указанные гидрокарбильные группы также могут содержать гетероатомы, включая, но не ограничиваясь ими, атомы азота, кислорода, бора, кремния, серы и фосфора. Следует понимать, что число молей алюмоксана, используемое в настоящей заявке, относится к числу молей атомов алюминия, а не к числу молей молекул олигомерного алюмоксана. Такое условие общепринято в области каталитических систем, в которых используют алюмоксаны.

Алюмоксаны можно получать путем взаимодействия соединений тригидрокарбилалюминия с водой. Это взаимодействие можно проводить согласно известным способам, таким как, например, (1) способ, в котором соединение тригидрокарбилалюминия растворяют в органическом растворителе, а затем приводят в контакт с водой, (2) способ, в котором соединение тригидрокарбилалюминия подвергают взаимодействию с кристаллизационной водой, содержащейся, например, в солях металлов, или с водой, адсорбированной неорганическими или органическими соединениями, или (3) способ, в котором соединение тригидрокарбилалюминия подвергают взаимодействию с водой в присутствии мономера или раствора мономера, подвергающегося полимеризации.

Подходящие алюмоксановые соединения включают, но не ограничиваются ими, метилалюмоксан («МАО»), модифицированный метилалюмоксан («ММАО»), этилалюмоксан, н-пропилалюмоксан, изопропилалюмоксан, бутилалюмоксан, изобутилалюмоксан, н-пентилалюмоксан, неопентилалюмоксан, н-гексилалюмоксан, н-октилалюмоксан, 2-этилгексилалюмоксан, циклогексилалюмоксан, 1-метилциклопентилалюмоксан, фенилалюмоксан и 2,6-диметилфенилалюмоксан. Модифицированный метилалюмоксан можно получать путем замены примерно от 20 до 80 процентов метальных групп метилалюмоксана на С2-С12 гидрокарбильные группы, предпочтительно на изобутильные группы, при помощи способов, известных специалистам в данной области техники.

Алюмоксаны можно использовать отдельно или в комбинации с другими алюминийорганическими соединениями. В одном из вариантов реализации можно использовать комбинацию метилалюмоксана и по меньшей мере одного другого алюминийорганического соединения (например, AlRnX3-n), такого как гидрид диизобутилалюминия. В опубликованной заявке на патент США №2008/0182954, содержание которой включено в настоящую заявку во всей полноте посредством ссылки, предложены другие примеры применения комбинации алюмоксанов и алюминийорганических соединений.

Как отмечалось выше, алкилирующие агенты, подходящие для настоящего изобретения, могут содержать магнийорганические соединения. В одном или более вариантах реализации магнийорганические соединения, которые можно применять, включают соединения, представленные общей формулой MgR2, где каждый R независимо может представлять собой одновалентную органическую группу, присоединенную к атому магния через атом углерода. В одном или более вариантах реализации каждый R независимо может представлять собой гидрокарбильную группу, включая, но не ограничиваясь ими, алкильную, циклоалкильную, замещенную циклоалкильную, алкенильную, циклоалкенильную, замещенную циклоалкенильную, арильную, аллильную, замещенную ариальную, аралкильную, алкарильную и алкинильную группу, где каждая группа содержит атомы углерода в диапазоне от 1 атома углерода или от соответствующего минимального числа атомов углерода, необходимого для образования группы, до примерно 20 атомов углерода. Указанные гидрокарбильные группы также могут содержать гетероатомы, включая, но не ограничиваясь ими, атомы азота, кислорода, кремния, серы и фосфора.

Подходящие магнийорганические соединения, которые могут быть представлены общей формулой MgR2, включают, но не ограничиваются ими, диэтилмагний, ди-н-пропилмагний, диизопропилмагний, дибутилмагний, дигексилмагний, дифенилмагний и дибензилмагний.

Другой класса магнийорганических соединений, которые можно применять в качестве алкилирующего агента, может быть представлен общей формулой RMgX, где R может представлять собой одновалентную органическую группу, присоединенную к атому магния через атом углерода, а X может представлять собой атом водорода, атом галогена, карбоксилатную группу, алкоксидную группу или арилоксидную группу. Если магнийорганическое соединение содержит атом галогена, то магнийорганическое соединение может выступать в качестве алкилирующего агента и по меньшей мере части источников галогенов в каталитической системе. В одном или более вариантах реализации R может представлять собой гидрокарбильную группу, включая, но не ограничиваясь ими, алкильную, циклоалкильную, замещенную циклоалкильную, алкенильную, циклоалкенильную, замещенную циклоалкенильную, арильную, аллильную, замещенную арильную, аралкильную, алкарильную и алкинильную группу, где каждая группа содержит атомы углерода в диапазоне от 1 атома углерода или от соответствующего минимального числа атомов углерода, необходимого для образования группы, до примерно 20 атомов углерода. Указанные гидрокарбильные группы также могут содержать гетероатомы, включая, но не ограничиваясь ими, атомы азота, кислорода, бора, кремния, серы и фосфора. В одном из вариантов реализации X может представлять собой карбоксилатную группу, алкоксидную группу или арилоксидную группу, где каждая группа содержит атомы углерода в диапазоне от 1 до примерно 20 атомов углерода.

Типы магнийорганических соединений, которые могут быть представлены общей формулой RMgX, включают, но не ограничиваются ими, гидрид гидрокарбилмагния, галогенид гидрокарбилмагния, карбоксилат гидрокарбилмагния, алкоксид гидрокарбилмагния и арилоксид гидрокарбилмагния.

Подходящие магнийорганические соединения, которые могут быть представлены общей формулой RMgX, включают, но не ограничиваются ими, гидрид метилмагния, гидрид этилмагния, гидрид бутилмагния, гидрид гексилмагния, гидрид фенилмагния, гидрид бензилмагния, хлорид метилмагния, хлорид этилмагния, хлорид бутилмагния, хлорид гексилмагния, хлорид фенилмагния, хлорид бензилмагния, бромид метилмагния, бромид этилмагния, бромид бутилмагния, бромид гексилмагния, бромид фенилмагния, бромид бензилмагния, гексаноат метилмагния, гексаноат этилмагния, гексаноат бутилмагния, гексаноат гексилмагния, гексаноат фенилмагния, гексаноат бензилмагния, этоксид метилмагния, этоксид этилмагния, этоксид бутилмагния, этоксид гексилмагния, этоксид фенилмагния, этоксид бензилмагния, феноксид метилмагния, феноксид этилмагния, феноксид бутилмагния, феноксид гексилмагния, феноксид фенилмагния и феноксид бензилмагния.

Как отмечалось выше, каталитические системы, применяемые в настоящем изобретении, могут включать источник галогена. Используемый в настоящем описании термин «источник галогена» относится к любому веществу, содержащему по меньшей мере один атом галогена. В одном или более вариантах реализации по меньшей мере часть источников галогенов может быть обеспечена описанным выше лантанидсодержащим соединением и/или описанным выше алкилирующим агентом, если указанные соединения содержат по меньшей мере один атом галогена. Другими словами, лантанидсодержащее соединение может выступать в качестве лантанидсодержащего соединения и по меньшей мере части источников галогенов. Аналогично, алкилирующий агент может выступать в качестве алкилирующего агента и по меньшей мере части источников галогенов.

В другом варианте реализации по меньшей мере часть источников галогенов может содержаться в каталитических системах в виде отдельного или отличающегося галогенсодержащего соединения. В качестве источника галогена можно применять различные соединения, содержащие один или более атомов галогенов, или их смеси. Примеры атомов галогенов включают, но не ограничиваются ими, фтор, хлор, бром и йод. Также можно использовать комбинацию двух или более атомов галогенов. Галогенсодержащие соединения, растворимые в углеводородном растворителе, подходят для применения согласно настоящему изобретению. Тем не менее, галогенсодержащие соединения, не растворимые в углеводородах, можно суспендировать в полимеризационной системе с образованием каталитически активных частиц, и, таким образом, они также являются подходящими.

Подходящие типы галогенсодержащих соединений, которые можно применять, включают, но не ограничиваются ими, элементные галогены, смешанные галогены, галогеноводороды, органические галогениды, неорганические галогениды, галогениды металлов и галогениды металлорганических соединений.

Элементные галогены, подходящие для применения согласно настоящему изобретению, включают, но не ограничиваются ими, фтор, хлор, бром и йод. Некоторые конкретные примеры подходящих смешанных галогенов включают монохлорид йода, монобромид йода, трихлорид йода и пентафторид йода.

Галогеноводороды включают, но не ограничиваются ими, фтороводород, хлороводород, бромоводород и йодоводород.

Органические галогениды включают, но не ограничиваются ими, трет-бутилхлорид, трет-бутилбромид, аллилхлорид, аллилбромид, бензилхлорид, бензилбромид, хлордифенилметан, бромдифенилметан, трифенилметилхлорид, трифенилметилбромид, бензилиденхлорид, бензилиденбромид (также называемый α,α-дибромтолуол или бензальбромид), метилтрихлорсилан, фенилтрихлорсилан, диметилдихлорсилан, дифенилдихлорсилан, триметилхлорсилан, бензоилхлорид, бензоилбромид, пропионилхлорид, пропионилбромид, метилхлорформиат, метилбромформиат, тетрабромид углерода (также называемый тетрабромметан), трибромметан (также называемый бромоформ), бромметан, дибромметан, 1-бромпропан, 2-бромпропан, 1,3-дибромпропан, 2,2-диметил-1-бромпропан (также называемый неопентилбромид), формилбромид, ацетилбромид, пропионилбромид, бутирилбромид, изобутирилбромид, валероилбромид, изовалерилбромид, гексаноилбромид, бензоилбромид, метилбромацетат, метил-2-бромпропионат, метил-3-бромпропионат, метил-2-бромбутират, метил-2-бромгексаноат, метил-4-бромкротонат, метил-2-бромбензоат, метил-3-бромбензоат, метил-4-бромбензоат, йодметан, дииодметан, трииодметан (также называемый йодоформ), тетраиодметан, 1-йодпропан, 2-йодпропан, 1,3-дииодпропан, трет-бутилиодид, 2,2-диметил-1-йодпропан (также называемый неопентилиодид), аллилиодид, йодбензол, бензилиодид, дифенилметилиодид, трифенилметилиодид, бензилидениодид (также назьшаемьш бензальиодид или α,α-дииодтолуол), триметилсилилиодид, триэтилсилилиодид, трифенилсилилиодид, диметилдииодсилан, диэтилдииодсилан, дифенилдииодсилан, метилтрииодсилан, этилтрииодсилан, фенилтриииодсилан, бензоилиодид, пропионилиодид и метилиодформиат.

Неорганические галогениды включают, но не ограничиваются ими, трихлорид фосфора, трибромид фосфора, пентахлорид фосфора, оксихлорид фосфора, оксибромид фосфора, трифторид бора, трихлорид бора, трибромид бора, тетрафторид кремния, тетрахлорид кремния, тетрабромид кремния, тетраиодид кремния, трихлорид мышьяка, трибромид мышьяка, трииодид мышьяка, тетрахлорид селена, тетрабромид селена, тетрахлорид теллура, тетрабромид теллура и тетраиодид теллура.

Галогениды металлов включают, но не ограничиваются ими, тетрахлорид олова, тетрабромид олова, трихлорид алюминия, трибромид алюминия, трихлорид сурьмы, пентахлорид сурьмы, трибромид сурьмы, трииодид алюминия, трифторид алюминия, трихлорид галлия, трибромид галлия, трииодид галлия, трифторид галлия, трихлорид индия, трибромид индия, трииодид индия, трифторид индия, тетрахлорид титана, тетрабромид титана, тетраиодид титана, дихлорид цинка, дибромид цинка, дииодид цинка и дифторид цинка.

Галогениды металлорганических соединений включают, но не ограничиваются ими, хлорид диметилалюминия, хлорид диэтилалюминия, бромид диметилалюминия, бромид диэтилалюминия, фторид диметилалюминия, фторид диэтилалюминия, дихлорид метилалюминия, дихлорид этилалюминия, дибромид метилалюминия, дибромид этилалюминия, дифторид метилалюминия, дифторид этилалюминия, сесквихлорид метилалюминия, сесквихлорид этилалюминия, сесквихлорид изобутилалюминия, хлорид метилмагния, бромид метилмагния, иодид метилмагния, хлорид этилмагния, бромид этилмагния, хлорид бутилмагния, бромид бутилмагния, хлорид фенилмагния, бромид фенилмагния, хлорид бензилмагния, хлорид триметилолова, бромид триметилолова, хлорид триэтилолова, бромид триэтилолова, дихлорид ди-трет-бутилолова, дибромид ди-трет-бутилолова, дихлорид дибутилолова, дибромид дибутилолова, хлорид трибутилолова и бромид трибутилолова.

В одном или более вариантах реализации описанные выше каталитические системы могут содержать соединение, содержащее некоординирующий анион или предшественник некоординирующего аниона. В одном или более вариантах реализации соединение, содержащее некоординирующий анион или предшественник некоординирующего аниона, можно применять вместо описанного выше источника галогена. Некоординирующий анион представляет собой стерически объемный анион, не образующий координационных связей, например, с активным центром каталитической системы вследствие стерических затруднений. Некоординирующие анионы, подходящие для настоящего изобретения, включают, но не ограничиваются ими, тетраарилборатные анионы и фторированные тетраарилборатные анионы. Соединения, содержащие некоординирующий анион, также могут содержать противоион, такой как катион карбония, аммония или фосфония. Типичные противоионы включают, но не ограничиваются ими, катионы триарилкарбония и катионы Ν,Ν-диалкиланилиния. Примеры соединений, содержащих некоординирующий анион и противоион, включают, но не ограничиваются ими, тетракис-(пентафторфенил)борат трифенилкарбония, тетракис(пентафторфенил)борат Ν,Ν-диметиланилиния, тетракис[3,5-бис(трифторметил)фенил]борат трифенилкарбония и тетракис[3,5-бис(трифторметил)фенил]борат Ν,Ν-диметиланилиния.

В указанном варианте реализации также можно применять предшественник некоординирующего аниона. Предшественник некоординирующего аниона представляет собой соединение, из которого в условиях взаимодействия может образовываться некоординирующий анион. Подходящие предшественники некоординирующих анионов включают, но не ограничиваются ими, соединения триарилбора, BR3, где R представляет собой сильную электроноакцепторную арильную группу, такую как пентафторфенильная или 3,5-бис(трифторметил)фенильная группа.

Как обсуждалось выше, активный катализатор получают путем введения лантанидсодержащего соединения, алкилирующего агента и источника галогена. Согласно настоящему изобретению введение проводят по существу в отсутствие сульфона, сульфоксида и оксида фосфина. Полученный активный катализатор может обеспечивать полимеризацию сопряженного диенового мономера с образованием полидиена с высоким содержанием цис-1,4-связей. Не желая быть связанными какой-либо конкретной теорией, полагают, что активный катализатор включает π-аллильный комплекс в качестве активного промежуточного соединения, который может образовывать координационные связи с мономером, в результате чего мономер встраивается посредством ковалентной связи между активным центром лантанидного металла и растущей полимерной цепью.

Хотя и полагают, что в результате объединения ингредиентов катализатора образуются одна или более активных частиц катализатора, степень взаимодействия или прохождения реакции между различными ингредиентами или компонентами катализатора недостаточно определена. Таким образом, используемые термины «активный катализатор» или «каталитическая композиция» охватывают простую смесь ингредиентов, комплекс различных ингредиентов, образующийся под действием сил физического или химического притяжения, продукт химического взаимодействия ингредиентов или комбинацию вышеуказанных ингредиентов, если указанная смесь, комплекс, продукт реакции или комбинация способны осуществлять полимеризацию мономера, как обсуждается выше.

Приведенная выше каталитическая композиция на основе лантанида может иметь высокую каталитическую активность в отношении полимеризации сопряженных диенов с образованием цис-1,4-полидиенов в широком диапазоне концентраций катализатора и отношений ингредиентов катализатора. На оптимальную концентрацию любого из ингредиентов катализатора может влиять ряд факторов. Например, так как ингредиенты катализатора могут взаимодействовать с образованием активных частиц, оптимальная концентрация какого-либо одного ингредиента катализатора может зависеть от концентраций других ингредиентов катализатора.

В одном или более вариантах реализации мольное отношение алкилирующего агента к лантанидсодержащему соединению (алкилирующий агент/Ln) может изменяться от примерно 1:1 до примерно 1000:1, в других вариантах реализации от примерно 2:1 до примерно 500:1, а в других вариантах реализации от примерно 5:1 до примерно 200:1.

В вариантах реализации, где в качестве алкилирующих агентов применяют алюмоксан и по меньшей мере один другой алюминийорганический агент, мольное отношение алюмоксана к лантанидсодержащему соединению (алюмоксан/Ln) может изменяться от примерно 5:1 до примерно 1000:1, в других вариантах реализации от примерно 10:1 до примерно 700:1, а в других вариантах реализации от примерно 20:1 до примерно 500:1; а мольное отношение по меньшей мере одного алюминийорганического соединения к лантанидсодержащему соединению (Al/Ln) может изменяться от примерно 1:1 до примерно 200:1, в других вариантах реализации от примерно 2:1 до примерно 150:1, а в других вариантах реализации от примерно 5:1 до примерно 100:1.

Мольное отношение галогенсодержащего соединения к лантанидсодержащему соединению лучше всего можно описать как отношение числа молей атомов галогена в источнике галогена к числу молей атомов лантанида в лантанидсодержащем соединении (галоген/Ln). В одном или более вариантах реализации мольное отношение галоген/Ln может изменяться от примерно 0,5:1 до примерно 20:1, в других вариантах реализации от примерно 1:1 до примерно 10:1, а в других вариантах реализации от примерно 2:1 до примерно 6:1.

В другом варианте реализации мольное отношение некоординирующего аниона или предшественника некоординирующего аниона к лантанидсодержащему соединению (An/Ln) может составлять от примерно 0,5:1 до примерно 20:1, в других вариантах реализации от примерно 0,75:1 до примерно 10:1, а в других вариантах реализации от примерно 1:1 до примерно 6:1.

Активный катализатор можно получать при помощи различных способов.

В одном или более вариантах реализации активный катализатор можно получать предварительно при помощи способа предварительного получения. То есть, ингредиенты катализатора предварительно смешивают вне полимеризационной системы в отсутствие каких-либо мономеров или в присутствии небольшого количества по меньшей мере одного сопряженного диенового мономера при соответствующей температуре, которая может составлять от примерно -20°C до примерно 80°C. Получаемую каталитическую композицию можно называть предварительно полученным катализатором. Предварительно полученный катализатор при желании можно состаривать перед добавлением в мономер, подвергающийся полимеризации. Используемое в настоящем описании «небольшое количество мономера» относится к содержанию лантанидсодержащего соединения катализатора в количестве более 2 ммоль, в других вариантах реализации более 3 ммоль, а в других вариантах реализации более 4 ммоль на 100 г мономера во время получения катализатора. В конкретных вариантах реализации предварительно полученный катализатор можно получать при помощи поточного способа предварительного получения, где ингредиенты катализатора вводят на линию подачи, на которой их смешивают в отсутствие каких-либо мономеров или в присутствии небольшого количества по меньшей мере одного сопряженного диенового мономера. Конечный предварительно полученный катализатор можно хранить для последующего использования или непосредственно подавать в мономер, подвергающийся полимеризации.

В других вариантах реализации активный катализатор можно получать in situ путем постадийного или одновременного добавления ингредиентов катализатора в мономер, подвергающийся полимеризации. В одном из вариантов реализации сначала можно добавлять алкилирующий агент, затем лантанидсодержащее соединение, потом источник галогена или соединение, содержащее некоординирующий анион или предшественник некоординирующего аниона. В одном или более вариантах реализации два ингредиента катализатора можно предварительно объединять перед добавлением в мономер. Например, лантанидсодержащее соединение и алкилирующий агент можно предварительно объединять и добавлять в мономер в виде единого потока. В качестве альтернативы источник галогена и алкилирующий агент можно предварительно объединять и добавлять в мономер в виде единого потока. Получение катализатора in situ может характеризоваться содержанием лантанидсодержащего соединения катализатора, составляющим менее 2 ммоль, в других вариантах реализации менее 1 ммоль, в других вариантах реализации менее 0,2 ммоль, в других вариантах реализации менее 0,1 ммоль, в других вариантах реализации менее 0,05 ммоль, а в других вариантах реализации 0,006 ммоль или менее на 100 г мономера, во время получения катализатора.

Вне зависимости от способа, применяемого для получения активного катализатора, активный катализатор получают по существу в отсутствие сульфона, сульфоксида и оксида фосфина. Используемое в настоящем описании «отсутствие по существу» относится к количеству соединений, которое не оказывает отрицательное воздействие на получение или рабочие характеристики катализатора, или к более низкому количеству. В одном или более вариантах реализации активный катализатор получают в присутствии менее 1 моль, в других вариантах реализации в присутствии менее 0,1 моль, а в других вариантах реализации в присутствии менее 0,01 моль сульфона, сульфоксида или оксида фосфина на моль лантанида в лантанидсодержащем соединении. В других вариантах реализации катализатор получают фактически в отсутствие сульфона, сульфоксида и оксида фосфина, что относится к незначительному количеству (de minimis) сульфона, сульфоксида и оксида фосфина или даже к более низкому количеству. В конкретных вариантах реализации активный катализатор получают при полном отсутствии сульфона, сульфоксида и оксида фосфина.

После предварительного получения активного катализатора или получения in situ проводят полимеризацию сопряженного диенового мономера в присутствии активного катализатора и модулятора полимеризации (т.е. сульфона, сульфоксида или оксида фосфина). В одном или более вариантах реализации модулятор полимеризации вводят напрямую отдельно в раствор мономера (или в массу мономера), подвергающегося полимеризации. Другими словами, перед введением в полимеризационную систему сульфон, сульфоксид или оксид фосфина не образует комплекс с ингредиентами катализатора.

В одном или более вариантах реализации модулятор полимеризации может содержаться в растворе мономера (или в массе мономера) перед введением предварительно полученного катализатора. Например, модулятор полимеризации вводят напрямую отдельно в раствор мономера (или в массу мономера), а затем в смесь мономера и модулятора полимеризации вводят предварительно полученный катализатор. В указанных вариантах реализации введение модулятора полимеризации в раствор мономера (или в массу мономера) приводит к образованию смеси модулятор полимеризации/мономер, не содержащей активный катализатор до введения предварительно полученного катализатора.

В других вариантах реализации модулятор полимеризации и предварительно полученный катализатор можно добавлять в раствор мономера (или в массу мономера), подвергающегося полимеризации, одновременно, хотя раздельно и по отдельности.

В других вариантах реализации модулятор полимеризации вводят в предварительно полученный катализатор перед введением предварительно полученного катализатора в раствор мономера (или в массу мономера). Таким образом, в указанных вариантах реализации модулятор полимеризации и предварительно полученный катализатор вводят в раствор мономера (или в массу мономера) в виде единого потока. Например, если катализатор предварительно получают при помощи поточного способа предварительного получения, описанного выше, то модулятор полимеризации можно добавлять в поток предварительно полученного катализатора после образования катализатора. В некоторых вариантах реализации поток, содержащий модулятор полимеризации и предварительно полученный катализатор, вводят в раствор мономера (или в массу мономера) в течение относительно небольшого периода времени после приведения в контакт модулятора полимеризации и предварительно полученного катализатора. В конкретных вариантах реализации поток, содержащий модулятор полимеризации и предварительно полученный катализатор, вводят в раствор мономера (или в массу мономера) в течение менее 1 минуты после приведения в контакт модулятора полимеризации и предварительно полученного катализатора.

В других вариантах реализации модулятор полимеризации вводят в раствор мономера (или в массу мономера) после введения ингредиентов катализатора для получения активного катализатора или введения предварительно полученного катализатора в раствор мономера (или в массу мономера). Другими словами, модулятор полимеризации вводят в раствор мономера (или в массу мономера), содержащий активный катализатор. Согласно приведенному выше описанию активный катализатор можно получать предварительно или in situ. Специалисты в данной области техники должны понимать, что если активный катализатор содержится в растворе мономера (или в массе мономера) до введения модулятора полимеризации, то активный катализатор может находиться в виде растущих олигомерных частиц в момент введения модулятора полимеризации. В этом случае, специалисты в данной области техники должны понимать, что «активный катализатор» может относиться к низкомолекулярным живущим или псевдоживущим олигомерным частицам. В одном или более вариантах реализации модулятор полимеризации вводят перед вступлением 5%, в других вариантах реализации 3%, в других вариантах реализации 1%, а в других вариантах реализации 0,5% мономера в реакцию полимеризации.

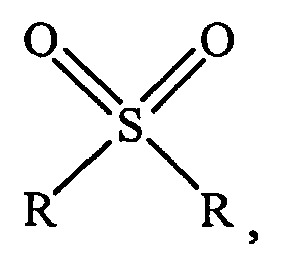

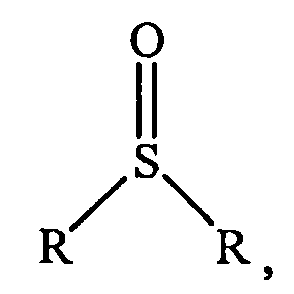

Как отмечалось выше, модулятор полимеризации может включать сульфон, сульфоксид, оксид фосфина или их смесь.

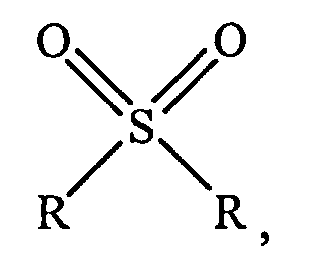

В одном или более вариантах реализации подходящие сульфоны включают соединения, представленные формулой:

где каждый R независимо представляет собой одновалентную органическую группу, или две группы R объединены с образованием двухвалентной группы.

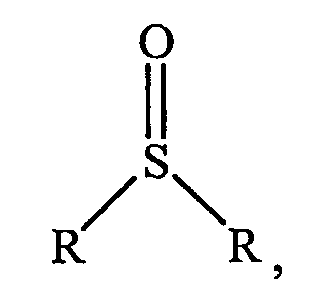

В одном или более вариантах реализации подходящие сульфоксиды включают соединения, представленные формулой:

где каждый R независимо представляет собой одновалентную органическую группу, или две группы R объединены с образованием двухвалентной органической группы.

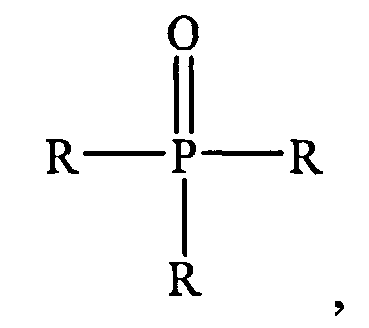

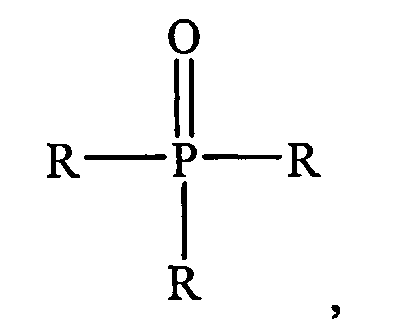

В одном или более вариантах реализации подходящие оксиды фосфина включают соединения, представленные формулой:

где каждый R независимо представляет собой одновалентную органическую группу, или две группы R объединены с образованием двухвалентной органической группы, или три группы R объединены с образованием трехвалентной группы.

В одном или более вариантах реализации одновалентные органические группы могут включать гидрокарбильные группы, включая замещенные гидрокарбильные группы. Указанные гидрокарбильные группы могут содержать гетероатомы, не ограничиваясь атомами азота, кислорода, кремния, олова, серы, бора и фосфора. Примеры гидрокарбильных групп или замещенных гидрокарбильных групп включают, но не ограничиваются ими, алкильную, циклоалкильную, замещенную циклоалкильную, алкенильную, циклоалкенильную, арильную, замещенную арильную группу и гетероциклические группы. В одном или более вариантах реализации указанные группы могут содержать от 1 атома углерода или от минимального числа атомов углерода, требуемого для образования группы, до, например, 20 атомов углерода.

Типичные алкильные группы включают метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, изопентил, неопентил, н-гексил, н-гептил, 2-этилгексил, н-октил, н-нонил и н-децильную группу.

Типичные циклоалкильные группы включают циклопропил, циклобутил, циклопентил, циклогексил, 2-метилциклогексил, 2-трет-бутилциклогексил и 4-трет-бутилциклогексильную группу.

Типичные арильные группы включают фенил, замещенный фенил, бифенил, замещенный бифенил, бициклический арил, замещенный бициклический арил, полициклический арил и замещенную полициклическую арильную группу. Замещенные арильные группы включают группы, в которых атом водорода заменен на одновалентную органическую группу, такую как гидрокарбильная группа.

Типичные замещенные фенильные группы включают 2-метилфенил, 3-метилфенил, 4-метилфенил, 2,3-диметилфенил, 3,4-диметилфенил, 2,5-диметилфенил, 2,6-диметилфенил и 2,4,6-триметилфенил (также называемый мезитил).

Типичные бициклические или полициклические арильные группы включают 1 нафтил, 2-нафтил, 9-антрил, 9-фенантрил, 2-бензо[b]тиенил, 3-бензо[b]тиенил, 2-нафто[2,3-b]тиенил, 2-тиантренил, 1-изобензофуранил, 2-ксантенил, 2-феноксатиинил, 2-индолизинил, N-метил-2-индолил, Ν-метилиндазол-3-ил, N-метил-8-пуринил, 3-изохинолил, 2-хинолил, 3-циннолил, 2-птеридинил, N-метил-2-карбазолил, Ν-метил-β-карболин-3-ил, 3-фенантридинил, 2-акридинил, 1-фталазинил, 1,8-нафтиридин-2-ил, 2-хиноксалинил, 2-хиназолинил, 1,7-фенантролин-3-ил, 1-феназинил, N-метил-2-фенотиазинил, 2-фенарсазинил и N-метил-2-феноксазинильную группу.

Типичные гетероциклические группы включают 2-тиенил, 3-тиенил, 2-фурил, 3-фурил, N-метил-2-пирролил, Ν-метил-3-пирролил, N-метил-2-имидазолил, 1-пиразолил, Ν-метил-3-пиразолил, N-метил-4-пиразолил, 2-пиридил, 3-пиридил, 4-пиридил, пиразинил, 2-пиримидинил, 3-пиридазинил, 3-изотиазолил, 3-изоксазолил, 3-фуразанил, 2-триазинил, морфолинил, тиоморфолинил, пиперидинил, пиперазинил, пирролидинил, пирролинил, имидазолидинил и имидазолинильную группу.

В одном или более вариантах реализации одновалентные органические группы могут включать гидрокарбилоксигруппы. Указанные гидрокарбилоксигруппы могут включать гетероатомы в дополнение к исходному атому кислорода. Примеры гидрокарбилокси- или замещенных гидрокарбилоксигрупп включают алкоксигруппы, циклоалкоксигруппы, замещенные циклоалкоксигруппы, арилоксигруппы и замещенные арилоксигруппы. В одном или более вариантах реализации гидрокарбилоксигруппы могут включать от одного атома углерода или от минимального числа атомов углерода, требуемого для образования группы, до, например, 20 атомов углерода.

Типичные примеры сульфонов включают дигидрокарбилсульфоны, гидрокарбиленсульфоны, дигидрокарбилоксисульфоны (также называемые дигидрокарбилсульфатами) и гидрокарбилгидрокарбилоксисульфоны (также называемые гидрокарбилсульфонатами).

Конкретные примеры дигидрокарбилсульфонов включают, но не ограничиваются ими, диметилсульфон, диэтилсульфон, дипропилсульфон, дибутилсульфон, дипентилсульфон, дигексилсульфон, дициклопропилсульфон, дициклобутилсульфон, дициклопентилсульфон, дициклогексилсульфон, дифенилсульфон, метилэтилсульфон, метилпропилсульфон, метилбутилсульфон, метилпентилсульфон, метилгексилсульфон, метилциклопропилсульфон, метилциклобутилсульфон, метилциклопентилсульфон, метилциклогексилсульфон, метилфенилсульфон, этилпропилсульфон, этилбутилсульфон, этилпентилсульфон, этилгексилсульфон, этилциклопропилсульфон, этилциклобутилсульфон, этилциклопентилсульфон, этилциклогексилсульфон, этилфенилсульфон, фенилпропилсульфон, фенилбутилсульфон, фенилпентилсульфон, фенилгексилсульфон, фенилциклопропилсульфон, фенилциклобутилсульфон, фенилциклопентилсульфон и фенилциклогексилсульфон.

Конкретные примеры гидрокарбиленсульфонов включают, но не ограничиваются ими, пентаметиленсульфон, тетраметиленсульфон, гексаметиленсульфон, гептаметиленсульфон, 1-метилгексаметиленсульфон и 1-метилпентаметиленсульфон.

Конкретные примеры дигидрокарбилоксисульфонов включают, но не ограничиваются ими, дифеноксисульфон, диметоксисульфон, диэтоксисульфон, дипропоксисульфон, дибутоксисульфон, дипентоксисульфон и 1-метилдифеноксисульфон. Специалистам в данной области техники должно быть понятно, что указанные соединения также можно называть дигидрокарбилсульфатами, такими как, например, дифенилсульфат и диметилсульфат.

Конкретные примеры гидрокарбилгидрокарбилоксисульфонов включают, но не ограничиваются ими, метилфеноксисульфон, метилметоксисульфон, метилэтоксисульфон, этилфеноксисульфон, этилметоксисульфон, этилэтоксисульфон, фенилфеноксисульфон, фенилметоксисульфон и фенилэтоксисульфон. Специалистам в данной области техники должно быть понятно, что указанные соединения можно называть гидрокарбилсульфонатами, такими как, например, фенилметилсульфонат и метилфенилсульфонат.

Типичные примеры сульфоксидов включают дигидрокарбилсульфоксиды, гидрокарбиленсульфоксиды, дигидрокарбилоксисульфоксиды (также называемые дигидрокарбилсульфитами) и гидрокарбилгидрокарбилоксисульфоксиды (также называемые гидрокарбилсульфинатами).

Конкретные примеры дигидрокарбилсульфоксидов включают, но не ограничиваются ими, диметилсульфоксид, диэтилсульфоксид, дипропилсульфоксид, дибутилсульфоксид, дипентилсульфоксид, дигексилсульфоксид, дициклопропилсульфоксид, дициклобутилсульфоксид, дициклопентилсульфоксид, дициклогексилсульфоксид, дифенилсульфоксид, метилэтилсульфоксид, метилпропилсульфоксид, метилбутилсульфоксид, метилпентилсульфоксид, метилгексилсульфоксид, метилциклопропилсульфоксид, метилциклобутилсульфоксид, метилциклопентилсульфоксид, метилциклогексилсульфоксид, метилфенилсульфоксид, этилпропилсульфоксид, этилбутилсульфоксид, этилпентилсульфоксид, этилгексилсульфоксид, этилциклопропилсульфоксид, этилциклобутилсульфоксид, этилциклопентилсульфоксид, этилциклогексилсульфоксид, этилфенилсульфоксид, фенилпропилсульфоксид, фенилбутилсульфоксид, фенилпентилсульфоксид, фенилгексилсульфоксид, фенилциклопропилсульфоксид, фенилциклобутилсульфоксид, фенилциклопентилсульфоксид и фенилциклогексилсульфоксид.

Конкретные примеры гидрокарбиленсульфоксидов включают, но не ограничиваются ими, пентаметиленсульфоксид, тетраметиленсульфоксид, гексаметиленсульфоксид, гептаметиленсульфоксид, 1-метилгексаметиленсульфоксид и 1-метилпентаметиленсульфоксид.

Конкретные примеры дигидрокарбилоксисульфоксидов включают, но не ограничиваются ими, дифеноксисульфоксид, диметоксисульфоксид, диэтоксисульфоксид, дипропоксисульфоксид и дибутоксисульфоксид. Специалистам в данной области техники должно быть понятно, что указанные соединения также можно называть дигидрокарбилсульфитами, такими как, например, дифенилсульфит и диметилсульфит.

Конкретные примеры гидрокарбилгидрокарбилоксисульфоксидов включают, но не ограничиваются ими, метилфеноксисульфоксид, метилметоксисульфоксид, метилэтоксисульфоксид, этилфеноксисульфоксид, этилметоксисульфоксид, этилэтоксисульфоксид, этилфеноксисульфоксид, этилметоксисульфоксид, этилэтоксисульфоксид, фенилфеноксисульфоксид, фенилметоксисульфоксид и фенилэтоксисульфоксид. Специалистам в данной области техники должно быть понятно, что указанные соединения также можно называть гидрокарбилсульфинатами, такими как, например, фенилметилсульфинат и метилфенилсульфинат.

Типичные примеры оксидов фосфина включают оксиды тригидрокарбилфосфина, оксиды (гидрокарбил)(гидрокарбилен)фосфина, оксиды тригидрокарбилоксифосфина (также называемые тригидрокарбилфосфатами), оксиды (дигидрокарбил)(гидрокарбилокси)фосфина (также называемые гидрокарбилфосфинатами), оксиды (гидрокарбил)(дигидрокарбилокси)фосфина (также называемые дигидрокарбилфосфонатами) и оксиды (гидрокарбилокси)(гидрокарбилен)фосфина (также называемые гидрокарбилфосфинатами).

Конкретные примеры оксидов тригидрокарбилфосфина включают, но не ограничиваются ими, оксид триметилфосфина, оксид триэтилфосфина, оксид трипропилфосфина, оксид трибутилфосфина, оксид трипентилфосфина, оксид тригексилфосфина, оксид трициклопропилфосфина, оксид трициклобутилфосфина, оксид трициклопентилфосфина, оксид трициклогексилфосфина, оксид трифенилфосфина, оксид метилдиэтилфосфина, оксид метилдипропилфосфина, оксид метилдибутилфосфина, оксид метилдипентилфосфина, оксид метилдигексилфосфина, оксид метилдициклопропилфосфина, оксид метилдициклобутилфосфина, оксид метилдициклопентилфосфина, оксид метилдициклогексилфосфина, оксид метилдифенилфосфина, оксид этилдиметилфосфина, оксид этилдипропилфосфина, оксид этилдибутилфосфина, оксид этилдипентилфосфина, оксид этилдигексилфосфина, оксид этилдициклопропилфосфина, оксид этилдициклобутилфосфина, оксид этилдициклопентилфосфина, оксид этилдициклогексилфосфина, оксид этилдифенилфосфина, оксид фенилдиметилфосфина, оксид фенилдиэтилфосфина, оксид фенилдипропилфосфина, оксид фенилдибутилфосфина, оксид фенилдипентилфосфина, оксид фенилдигексилфосфина, оксид фенилдициклопропилфосфина, оксид фенилдициклобутилфосфина, оксид фенилдициклопентилфосфина и оксид фенилдициклогексилфосфина.

Конкретные примеры оксидов (гидрокарбил)(гидрокарбилен)фосфина включают, но не ограничиваются ими, оксид метилпентаметиленфосфина, оксид этилпентаметиленфосфина, оксид пропилпентаметиленфосфина, оксид бутилпентаметиленфосфина, оксид пентилпентаметиленфосфина, оксид гексилпентаметиленфосфина, оксид циклопропилпентаметиленфосфина, оксид циклобутилпентаметиленфосфина, оксид циклопентилпентаметиленфосфина, оксид циклогексилпентаметиленфосфина и оксид фенилпентаметиленфосфина.

Конкретные примеры оксидов тригидрокарбилоксифосфина включают, но не ограничиваются ими, оксид трифеноксифосфина, окстид триметоксифосфина, оксид триэтоксифосфина и оксид трибутоксифосфина. Специалистам в данной области техники должно быть понятно, что указанные соединения также можно называть тригидрокарбилфосфатами. Конкретные примеры тригидрокарбилфосфатов включают триметилфосфат, триэтилфосфат, триизопропилфосфат, три-н-бутилфосфат, три-трет-бутилфосфат, три-н-пентилфосфат, тригексилфосфат, триоктилфосфат, три-н-додецилфосфат, трициклопентилфосфат, трициклогексилфосфат, трифенилфосфат, метилдифенилфосфат, трет-бутилдифенилфосфат, диметилфенилфосфат, диизопропилфенилфосфат, этилдициклогексилфосфат и изопропилдициклопентилфосфат.

Конкретные примеры оксидов (дигидрокарбил)(гидрокарбилокси)фосфина включают, но не ограничиваются ими, оксид диметилэтоксифосфина, оксид диэтилэтоксифосфина, оксид дипропилэтоксифосфина, оксид диметилфеноксифосфина, оксид диэтилфеноксифосфина, оксид дипропилфеноксифосфина, оксид диметилбутоксифосфина, оксид диэтилбутоксифосфина и оксид дипропилбутоксифосфина. Специалистам в данной области техники должно быть понятно, что указанные соединения также можно называть гидрокарбилфосфинатами.

Конкретные примеры оксидов (гидрокарбил)(дигидрокарбилокси)фосфина включают, но не ограничиваются ими, оксид метилдифеноксифосфина, оксид метилдиметоксифосфина, оксид метилдиэтоксифосфина, оксид этилдифеноксифосфина, оксид этилдиметоксифосфина, оксид этилдиэтоксифосфина, оксид фенилдифеноксифосфина, оксид фенилдиметоксифосфина и оксид фенилдиэтоксифосфина. Специалистам в данной области техники должно быть понятно, что указанные соединения также можно называть дигидрокарбилфосфонатами, такими как, например, дифенилметилфосфонат и диметилметилфосфонат.

Конкретные примеры оксидов (гидрокарбилокси)(гидрокарбилен)фосфина включают, но не ограничиваются ими, оксид феноксипентаметиленфосфина, оксид метоксипентаметиленфосфина и оксид этоксипентаметиленфосфина. Специалистам в данной области техники должно быть понятно, что указанные соединения также можно называть гидрокарбилфосфинатами, такими как, например, фенилпентаметиленфосфинат и метилпентаметиленфосфинат.

В одном или более вариантах реализации количество модулятора полимеризации, вводимого в раствор мономера (или в массу мономера), подвергающегося полимеризации, а, соответственно, присутствующего во время полимеризации, может быть представлено мольным отношением модулятора полимеризации к лантанидсодержащему соединению (модулятор полимеризации/Ln). В одном или более вариантах реализации мольное отношение модулятор полимеризации/Ln составляет по меньшей мере 0,1:1, в других вариантах реализации по меньшей мере 0,2:1, в других вариантах реализации по меньшей мере 0,5:1, а в других вариантах реализации по меньшей мере 1:1. В указанных или других вариантах реализации мольное отношение модулятор полимеризации/Ln составляет менее 10:1, в других вариантах реализации менее 5:1, а в других вариантах реализации менее 2:1. В одном или более вариантах реализации мольное отношение модулятор полимеризации/Ln составляет от примерно 0,1:1 до примерно 10:1, в других вариантах реализации от примерно 0,2:1 до примерно 5:1, а в других вариантах реализации от примерно 0,5:1 до примерно 2:1.

В других вариантах реализации количество модулятора полимеризации, вводимого в раствор мономера (или в массу мономера), подвергающегося полимеризации, может быть выражено в виде отношения к количеству мономера. В одном или более вариантах реализации количество вводимого модулятора полимеризации составляет по меньшей мере 0,0001 ммоль, в других вариантах реализации по меньшей мере 0,001 ммоль, в других вариантах реализации по меньшей мере 0,002 ммоль, в других вариантах реализации по меньшей мере 0,005 ммоль, а в других вариантах реализации по меньшей мере 0,01 ммоль на 100 г мономера. В указанных или других вариантах реализации количество вводимого модулятора полимеризации составляет менее 20 ммоль, в других вариантах реализации менее 10 ммоль, в других вариантах реализации менее 5 ммоль, в других вариантах реализации менее 2 ммоль, в других вариантах реализации менее 1 ммоль, в других вариантах реализации менее 0,1 ммоль, а в других вариантах реализации менее 0,02 ммоль на 100 г мономера.

В одном или более вариантах реализации для растворения или суспендирования катализатора, ингредиентов катализатора и/или модулятора полимеризации и облегчения таким образом их доставки в полимеризационную систему в качестве носителя можно применять растворитель. В других вариантах реализации в качестве носителя можно применять мономер. В других вариантах реализации ингредиенты катализатора или модулятор полимеризации можно вводить в чистом виде в отсутствие каких-либо растворителей.

В одном или более вариантах реализации подходящие растворители включают органические соединения, которые не участвуют в реакции полимеризации или не встраиваются в растущие полимерные цепи при полимеризации мономера в присутствии катализатора. В одном или более вариантах реализации указанные органические частицы являются жидкими при температуре и давлении окружающей среды. В одном или более вариантах реализации указанные органические растворители являются инертными по отношению к катализатору. Типичные органические растворители включают углеводороды с низкой или относительно низкой температурой кипения, такие как ароматические углеводороды, алифатические углеводороды и циклоалифатические углеводороды. Неограничивающие примеры ароматических углеводородов включают бензол, толуол, ксилолы, этилбензол, диэтилбензол и мезитилен. Неограничивающие примеры алифатических углеводородов включают н-пентан, н-гексан, н-гептан, н-октан, н-нонан, н-декан, изопентан, изогексаны, изопентаны, изооктаны, 2,2-диметилбутан, петролейный эфир, керосин и уайт-спириты. Неограничивающие примеры циклоалифатических углеводородов включают циклопентан, циклогексан, метилциклопентан и метилциклогексан. Также можно применять смеси приведенных выше углеводородов. В уровне техники известно, что применение алифатических и циклоалифатических углеводородов может быть желательным по экологическим причинам. Низкокипящие углеводородные растворители, как правило, отделяют от полимера после завершения полимеризации.

Другие примеры органических растворителей включают высококипящие углеводороды с высокой молекулярной массой, включая углеводородные масла, традиционно используемые для получения маслонаполненных полимеров. Примеры указанных масел включают парафиновые масла, ароматические масла, нафтеновые масла, растительные масла, отличные от касторовых масел, и низшие масла РСА, включая MES, TDAE, SRAE, тяжелые нафтеновые масла. Так как указанные углеводороды являются нелетучими, их отделение, как правило, не требуется, и они остаются заключенными в полимере.

Получение полимера согласно настоящему изобретению можно проводить путем полимеризации сопряженного диенового мономера в присутствии каталитически эффективного количества активного катализатора. Введение катализатора, сопряженного диенового мономера, модулятора полимеризации и какого-либо растворителя, если его применяют, приводит к получению полимеризационной смеси, в которой образуется реакционноспособный полимер. Применяемое количество катализатора может зависеть от ряда взаимосвязанных факторов, таких как тип применяемого катализатора, чистота ингредиентов, температура полимеризации, скорость полимеризации и желаемая конверсия, желаемая молекулярная масса и множество других факторов. Соответственно, конкретное количество катализатора невозможно указать определенно, можно лишь отметить, что применяют каталитически эффективные количества катализатора.

В одном или более вариантах реализации количество применяемого лантанидсодержащего соединения может составлять от примерно 0,001 до примерно 2 ммоль, в других вариантах реализации от примерно 0,005 до примерно 1 ммоль, а в других вариантах реализации от примерно 0,01 до примерно 0,2 ммоль на 100 граммов мономера.

В одном или более вариантах реализации полимеризацию сопряженного диенового мономера согласно настоящему изобретению можно проводить в полимеризационной системе, содержащей существенное количество растворителя. В одном из вариантов реализации можно применять систему растворной полимеризации, в которой мономер, подвергающийся полимеризации, и образующийся полимер растворимы в растворителе. В другом варианте реализации можно применять систему осадительной полимеризации, для которой выбирают растворитель, в котором образующийся полимер нерастворим. В обоих случаях в полимеризационную систему, как правило, добавляют количество растворителя в дополнение к количеству растворителя, которое можно применять для получения катализатора. Дополнительный растворитель может быть одинаковым или отличаться от растворителя, применяемого для получения катализатора. Типичные растворители приведены выше. В одном или более вариантах реализации содержание растворителя в полимеризационной смеси может составлять более 20% по массе, в других вариантах реализации более 50% по массе, а в других вариантах реализации более 80% по массе от общей массы полимеризационной смеси.

В других вариантах реализации полимеризацию можно проводить в системе полимеризации в массе, по существу не содержащей растворитель или содержащей минимальное количество растворителя. Специалистам в данной области техники понятны преимущества способов полимеризации в массе (т.е. способов, в которых в качестве растворителя выступает мономер), и в этом случае полимеризационная система содержит меньшее количество растворителя по сравнению с количеством, которое могло бы отрицательно влиять на преимущества, подразумеваемые при проведении полимеризации в массе. В одном или более вариантах реализации содержание растворителя в полимеризационной смеси может составлять менее чем примерно 20% по массе, в других вариантах реализации менее чем примерно 10% по массе, а в других вариантах реализации менее чем примерно 5% по массе от общей массы полимеризационной смеси. В другом варианте реализации полимеризационная смесь не содержит растворителей, отличных от уже содержащихся в применяемом сырье. В другом варианте реализации полимеризационная смесь по существу не содержит растворитель, что относится к отсутствию такого количества растворителя, которое в ином случае оказывало бы существенное воздействие на способ полимеризации. Системы полимеризации, в которых по существу отсутствуют растворители, можно определять как системы, по существу не содержащие растворителей. В конкретных вариантах реализации полимеризационная смесь не содержит растворитель.

Полимеризацию можно проводить в любых традиционных емкостях для проведения полимеризации, известных в данной области техники. В одном или более вариантах реализации растворную полимеризацию можно проводить в традиционном реакторе смешения. В других вариантах реализации полимеризацию в массе можно проводить в традиционном реакторе смешения, в частности если конверсия мономера составляет менее чем примерно 60%. В других вариантах реализации, в частности когда конверсия мономера в способе полимеризации в массе составляет более чем примерно 60%, что, как правило, приводит к получению раствора полимера с высокой вязкостью, полимеризацию в массе можно проводить в продолговатом реакторе, в котором вязкий раствор полимера по ходу полимеризации продвигают при помощи поршня или по существу при помощи поршня. Например, для этой цели подходят экструдеры, в которых раствор полимера проталкивают вдоль корпуса при помощи самоочищающегося одношнекового или двухшнекового смесителя. Примеры подходящих способов полимеризации в массе предложены в патенте США №7351776, содержание которого включено в настоящую заявку посредством ссылки.

В одном или более вариантах реализации все ингредиенты, применяемые при полимеризации, можно объединять в одной емкости (например, в традиционном реакторе смешения), и все стадии способа полимеризации можно проводить в этой же емкости. В других вариантах реализации два или более ингредиентов можно предварительно объединять в одной емкости, а затем переносить в другую емкость, в которой можно проводить полимеризацию мономера (или по меньшей мере его основной части).

Полимеризацию можно проводить как периодический процесс, непрерывный процесс или полунепрерывный процесс. В полунепрерывном способе мономер добавляют периодически в количестве, необходимом для замены мономера, вступившего в реакцию полимеризации. В одном или более вариантах реализации условия, в которых проводят полимеризацию, можно контролировать для поддержания температуры полимеризационной смеси в диапазоне от примерно -10°C до примерно 200°C, в других вариантах реализации от примерно 0°C до примерно 150°C, а в других вариантах реализации от примерно 20°C до примерно 100°C. В конкретных вариантах реализации полимеризацию по меньшей мере отчасти проводят при температуре, составляющей по меньшей мере 30°C, в других вариантах реализации по меньшей мере 40°C, а в других вариантах реализации по меньшей мере 50°C.

В одном или более вариантах реализации нагрев полимеризационной смеси можно прекращать путем внешнего охлаждения с применением теплообменной рубашки реактора, путем внутреннего охлаждения за счет выпаривания и конденсации мономера с применением обратного холодильника, соединенного с реактором, или при помощи комбинации двух указанных способов. Также можно контролировать условия для проведения полимеризации под давлением, составляющим от примерно 0,1 атмосферы до примерно 50 атмосфер, в других вариантах реализации от примерно 0,5 атмосферы до примерно 20 атмосфер, а в других вариантах реализации от примерно 1 атмосферы до примерно 10 атмосфер. В одном или более вариантах реализации давление, при котором можно проводить полимеризацию, включает давление, которое обеспечивает поддержание большей части мономера в жидкой фазе. В указанных или других вариантах реализации полимеризационную смесь можно выдерживать в анаэробных условиях.

В конкретных вариантах реализации скорость полимеризации можно контролировать при помощи ряда способов, включая применение модулятора полимеризации. Например, в одном или более вариантах реализации скорость полимеризации можно поддерживать при уровне конверсии менее 4%, в других вариантах реализации менее 3%, а в других вариантах реализации менее 2% конверсии мономера в минуту. В конкретных вариантах реализации скорость полимеризации можно поддерживать при уровне конверсии более 0,3%, в других вариантах реализации более 0,5%, в других вариантах реализации более 0,8%, в других вариантах реализации более 1,0%, а в других вариантах реализации более 1,2% конверсии мономера в минуту.

Некоторые или все полимерные цепи получаемого реакционно-способного полимера могут содержать реакционно-способные концы цепи до гашения полимеризационной смеси. Реакционно-способный полимер, получаемый согласно настоящему изобретению, можно называть «псевдоживущим» полимером. В одном или более вариантах реализации полимеризационную смесь, содержащую реакционно-способный полимер, можно называть активной полимеризационной смесью. Процентное содержание полимерных цепей, содержащих реакционно-способные концы цепи, зависит от ряда факторов, таких как тип катализатора, тип мономера, чистота ингредиентов, температура полимеризации, конверсия мономера, и множества других факторов. В одном или более вариантах реализации по меньшей мере примерно 60% полимерных цепей содержат реакционно-способный конец цепи, в других вариантах реализации по меньшей мере примерно 70% полимерных цепей содержат реакционно-способный конец цепи, в других вариантах реализации по меньшей мере примерно 80% полимерных цепей содержат реакционно-способный конец цепи, а в других вариантах реализации по меньшей мере примерно 90% полимерных цепей содержат реакционно-способный конец цепи.

Так как полидиены, получаемые при помощи способа полимеризации согласно настоящему изобретению, могут иметь характеристики псевдоживущих полимеров, в полимеризационную смесь необязательно можно вводить функционализирующий агент для взаимодействия с любыми реакционно-способными полимерными цепями и получения таким образом функционализированного полимера. В одном или более вариантах реализации функционализирующий агент вводят перед приведением в контакт полимеризационной смеси и гасящего агента. В других вариантах реализации функционализирующий агент можно вводить после частичного гашения полимеризационной смеси с использованием гасящего агента.