Настоящая заявка испрашивает приоритет на основании предварительной заявки на патент США №61/385742, поданной 23 сентября 2010 года, которая в полном объеме включена в настоящую заявку посредством ссылки.

Область техники

Один или более вариантов реализации настоящего изобретения относятся к способу получения полидиенов.

Уровень техники

Синтетически полученные полимеры, такие как полидиены, используют в области техники, связанной с производством шин. Синтетические полимеры, подвергаемые деформационно-индуцированной кристаллизации, обеспечивают предпочтительные свойства, такие как предел прочности на разрыв и сопротивление истиранию. Соответственно, преимущественным образом, использовали цис-1,4-полидиены с высоким содержанием цис-1,4-связи, проявляющие повышенную способность подвергаться деформационно-индуцированной кристаллизации. Кроме того, при производстве шин применяли некоторые функционализированные полимеры для получения вулканизатов, демонстрирующих пониженный гистерезис, т.е. меньшую потерю механической энергии вследствие превращения ее в тепло. Полагают, что указанная функциональная группа функционализированных полимеров уменьшает количество свободных концов полимерной цепи за счет взаимодействия с частицами наполнителя и может также снижать агломерацию наполнителя. Таким образом, цис-1,4-полидиены преимущественным образом функционализировали с получением вулканизатов, которые подвергали деформационно-индуцированной кристаллизации и которые демонстрировали пониженный гистерезис. Способность функционализировать полимер, в частности на конце его цепи, зависит от реакционной способности указанного полимера. Как правило, только часть полимерных молекул в любой данной пробе может взаимодействовать с функционализирующими агентами. Поэтому желательно разработать способ получения цис-1,4-полидиенов с повышенным содержанием цис-1,4-связи и более высоким процентным содержанием химически активных концевых групп цепи для функционализации.

Полидиены можно получить посредством полимеризации в растворе, при которой сопряженный диеновый мономер полимеризуют в инертном растворителе или разбавителе. Растворитель служит для солюбилизации реагирующих веществ и продуктов, действует в качестве носителя для реагирующих веществ и продукта, способствует переносу теплоты полимеризации и помогает замедлить скорость полимеризации. Растворитель также обеспечивает более легкое перемешивание и перемещение полимеризационной смеси (также называемой цементом), поскольку вязкость цемента уменьшается в присутствии растворителя. Тем не менее, присутствие растворителя вызывает ряд затруднений. Растворитель необходимо отделять от полимера и затем рециркулировать для повторного использования или иным образом удалять в виде отходов. Стоимость извлечения и рециркуляции растворителя значительно увеличивает стоимость получаемого полимера, и всегда существует опасность, что повторно используемый растворитель после очистки может все же содержать некоторые примеси, которые буду отравлять катализатор полимеризации. Кроме того, некоторые растворители, такие как ароматические углеводороды, могут вызывать экологические проблемы. Далее, затруднения, связанные с удалением растворителя, если таковые существуют, могут влиять на чистоту полимерного продукта.

Полидиены можно также получать посредством полимеризации в массе (также называемой масс-полимеризацией), при которой сопряженный диеновый мономер полимеризуют в отсутствие или по существу в отсутствие какого-либо растворителя, и в результате мономер сам выступает в качестве разбавителя. Поскольку при полимеризации в массе растворитель по существу не требуется, снижается риск загрязнения и упрощается отделение продукта. Полимеризация в массе обеспечивает ряд экономических преимуществ, в том числе более низкие капитальные затраты на новые производственные мощности, более низкие энергетические затраты при работе предприятия и меньшее количество сотрудников, необходимое для работы предприятия. Отсутствие растворителя также обеспечивает преимущества с точки зрения охраны окружающей среды, поскольку происходит уменьшение выбросов и загрязнения сточных вод.

Несмотря на свои многочисленные преимущества, полимеризация в массе требует очень тщательного контроля температуры, при этом также необходимо мощное и усовершенствованное оборудование для перемешивания, поскольку вязкость полимеризационной смеси может стать очень высокой. В отсутствие добавляемого разбавителя высокая вязкость цемента и экзотермические эффекты могут сильно затруднять контроль температуры. Соответственно, могут возникать участки местного перегрева, приводящие к разрушению, гелеобразованию и/или обесцвечиванию полимерного продукта. В крайнем случае, неконтролируемое повышение скорости полимеризации может привести к разрушительным "неуправляемым" реакциям. Для облегчения контроля температуры при полимеризации в массе желательно, чтобы катализатор обеспечивал скорость реакции, достаточно высокую с точки зрения экономических соображений, но достаточно медленную для обеспечения возможности удаления тепла, выделяющегося в результате экзотермического эффекта полимеризации, и обеспечения безопасности процесса.

Как известно, для получения сопряженных диеновых полимеров с высоким содержанием цис-1,4-связей можно применять каталитические системы на основе лантанида, включающие лантанидсодержащее соединение, алкилирующий агент и источник галогена. Тем не менее, применительно к полимеризации сопряженных диенов в массе, каталитические системы на основе лантанида, в частности системы, содержащие алюмоксановое соединение в качестве каталитического компонента, часто вызывают чрезмерно высокие скорости полимеризации, что очень затрудняет контроль температуры и ставит под угрозу безопасность процесса. Следовательно, желательно разработать способ замедления полимеризации в массе сопряженных диенов, катализируемой катализаторами на основе лантанида.

Краткое описание изобретения

В одном или более из вариантов реализации настоящего изобретения предложен способ получения полидиена, включающий стадии: (i) получения активного катализатора путем объединения лантанидсодержащего соединения, алкилирующего агента и источника галогена по существу в отсутствие амина; и (ii) полимеризации сопряженного диенового мономера в присутствии активного катализатора и амина.

В других вариантах реализации настоящего изобретения предложен способ получения полидиена, включающий стадии: (i) получения предварительного получаемого катализатора путем введения лантанидсодержащего соединения, алкилирующего агента, источника галогена и, возможно, мономера; (ii) независимо от стадии (i), введения амина в сопряженный диеновый мономер; и (iii) полимеризации сопряженного диенового мономера с помощью предварительно полученного катализатора.

Подробное описание иллюстративных вариантов реализации изобретения

Варианты реализации настоящего изобретения основаны, по меньшей мере частично, на обнаружении способа получения высокомолекулярных цис-1,4-полидиенов, включающего полимеризацию сопряженных диенов с применением катализатора на основе лантанида в присутствии амина. Хотя в уровне техники рассматривается включение аминов в каталитические системы на основе лантанида, используемые при полимеризации диенов, в настоящем изобретении было экспериментально установлено, что содержание цис-1,4-связи в полидиенах неожиданным образом может быть повышено путем получения активного катализатора по существу в отсутствие амина и последующей полимеризации мономера с применением активного катализатора в присутствии амина. Такие полимеры также преимущественно характеризуются узким распределением молекулярных масс и высоким процентным содержанием концевых групп цепи, содержащих химически активную концевую группу. Кроме того, присутствие амина является особенно предпочтительным в системах для полимеризации в массе, поскольку было обнаружено, что присутствие амина позволяет регулировать скорость полимеризации и тем самым облегчает контроль температуры и уменьшает риск протекания неуправляемых реакций при полимеризации в массе.

Практическое применение настоящего изобретения не обязательно ограничено выбором какой-либо конкретной каталитической системы на основе лантанида. Согласно одному или более вариантам реализации изобретения, используемые каталитические системы включают (а) лантанидсодержащее соединение, (b) алкилирующий агент и (с) источник галогена. Согласно другим вариантам реализации изобретения, вместо источника галогена можно использовать соединение, содержащее некоординирующийся анион или предшественник некоординирующегося аниона Согласно этим или другим вариантам реализации изобретения, наряду с ингредиентами или компонентами, перечисленными выше, можно использовать другие металлоорганические соединения, основания Льюиса и/или модификаторы катализаторов. Например, согласно одному из вариантов реализации изобретения, в качестве регулятора молекулярной массы можно использовать никельсодержащее соединение, как описано в патенте США №6699813, включенном в настоящую заявку посредством ссылки.

Примеры сопряженного диенового мономера включают 1,3-бутадиен, изопрен, 1,3-пентадиен, 1,3-гексадиен, 2,3-диметил-1,3-бутадиен, 2-этил-1,3-бутадиен, 2-метил-1,3-пентадиен, 3-метил-1,3-пентадиен, 4-метил-1,3-пентадиен и 2,4-гексадиен. При сополимеризации можно также использовать смеси двух или более сопряженных диенов.

Как упомянуто выше, каталитические системы, используемые в настоящем изобретении, включают лантанидсодержащее соединение. Лантанидсодержащие соединения, применяемые в настоящем изобретении, представляют собой такие соединения, которые содержат по меньшей мере один атом, выбранный из лантана, неодима, церия, празеодима, прометия, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция и дидима. Согласно одному из вариантов реализации изобретения, указанные соединения могут включать неодим, лантан, самарий или дидим. В настоящей заявке термин "дидим" будет обозначать техническую смесь редкоземельных элементов, полученную из монацитового песка. Кроме того, лантанидсодержащие соединения, применяемые в настоящем изобретении, могут находиться в форме элементарного лантанида.

Атом лантанида в лантанидсодержащих соединениях может находиться в различных степенях окисления, в том числе, но не ограничиваясь ими, степенях окисления 0, +2, +3 и +4. Согласно одному из вариантов реализации изобретения, можно использовать трехвалентное лантанидсодержащее соединение, в котором атом лантанида находится в степени окисления +3. Подходящие лантанидсодержащие соединения включают, но не ограничиваются ими, карбоксилаты лантанида, органофосфаты лантанида, органофосфонаты лантанида, органофосфинаты лантанида, карбаматы лантанида, дитиокарбаматы лантанида, ксантаты лантанида, β-дикетонаты лантанида, алкоксиды или арилоксиды лантанида, галогениды лантанида, псевдо-галогениды лантанида, оксигалогениды лантанида и органолантанидные соединения.

Согласно одному или более вариантам реализации изобретения, лантанидсодержащие соединения могут быть растворимы в углеводородных растворителях, таких как ароматические углеводороды, алифатические углеводороды или циклоалифатические углеводороды. Однако в настоящем изобретении можно также использовать лантанидсодержащие соединения, нерастворимые в углеводороде, поскольку их можно суспендировать в полимеризующей среде с образованием каталитически активных соединений.

Для простоты иллюстрирования, дальнейшее рассмотрение подходящих лантанидсодержащих соединений будет сконцентрировано на соединениях неодима, хотя специалисты в данной области техники будут способны выбрать похожие соединения, основанные на других металлических лантанидах.

Подходящие карбоксилаты неодима включают, но не ограничиваются ими, формиат неодима, ацетат неодима, актилат неодима, метактилат неодима, валерат неодима, глюконат неодима, цитрат неодима, фумарат неодима, лактат неодима, малеат неодима, оксалат неодима, 2-этилгексаноат неодима, неодеканоат неодима (известный также как версатат неодима), нафтенат неодима, стеарат неодима, олеат неодима, бензоат неодима и пиколинат неодима.

Подходящие органофосфаты неодима включают, но не ограничиваются ими, дибутилфосфат неодима, дипентилфосфат неодима, дигексилфосфат неодима, дигептилфосфат неодима, диоктилфосфат неодима, бис(1-метилгептил)фосфат неодима, бис(2-этилгексил)фосфат неодима, дидецилфосфат неодима, дидодецилфосфат неодима, диоктадецилфосфат неодима, диолеилфосфат неодима, дифенилфосфат неодима, бис(n-нонилфенил)фосфат неодима, бутил(2-этилгексил)фосфат неодима, (1-метилгептил)(2-этилгексил)фосфат неодима и (2-этилгексил)(n-нонилфенил)фосфат неодима.

Подходящие органофосфонаты неодима включают, но не ограничиваются ими, бутилфосфонат неодима, пентилфосфонат неодима, гексилфосфонат неодима, гептилфосфонат неодима, октилфосфонат неодима, (1-метилгептил)фосфонат неодима, (2-этилгексил)фосфонат неодима, децилфосфонат неодима, додецилфосфонат неодима, октадецилфосфонат неодима, олеилфосфонат неодима, фенилфосфонат неодима, (n-нонилфенил)фосфонат неодима, бутилбутилфосфонат неодима, пентилпентилфосфонат неодима, гексилгексилфосфонат неодима, гептилгептилфосфонат неодима, октилоктилфосфонат неодима, (1-метилгептил)(1-метилгептил)фосфонат неодима, (2-этилгексил)(2-этилгексил)фосфонат неодима, децилдецилфосфонат неодима, додецилдодецилфосфонат неодима, октадецилоктадецилфосфонат неодима, олеилолеилфосфонат неодима, фенилфенилфосфонат неодима, (n-нонилфенил)(n-нонилфенил)фосфонат неодима, бутил(2-этилгексил)фосфонат неодима, (2-этилгексил)бутилфосфонат неодима, (1-метилгептил)(2-этилгексил)фосфонат неодима, (2-этилгексил)(1-метилгептил)фосфонат неодима, (2-этилгексил)(n-нонилфенил)фосфонат неодима и (n-нонилфенил)(2-этилгексил)фосфонат неодима.

Подходящие органофосфинаты неодима включают, но не ограничиваются ими, бутилфосфинат неодима, пентилфосфинат неодима, гексилфосфинат неодима, гептилфосфинат неодима, октилфосфинат неодима, (1-метилгептил)фосфинат неодима, (2-этилгексил)фосфинат неодима, децилфосфинат неодима, додецилфосфинат неодима, октадецилфосфинат неодима, олеилфосфинат неодима, фенилфосфинат неодима, (n-нонилфенил)фосфинат неодима, дибутилфосфинат неодима, дипентилфосфинат неодима, дигексилфосфинат неодима, дигептилфосфинат неодима, диоктилфосфинат неодима, бис(1-метилгептил)фосфинат неодима, бис(2-этилгексил)фосфинат неодима, дидецилфосфинат неодима, дидодецилфосфинат неодима, диоктадецилфосфинат неодима, диолеилфосфинат неодима, дифенилфосфинат неодима, бис(n-нонилфенил)фосфинат неодима, бутил(2-этилгексил)фосфинат неодима, (1-метилгептил)(2-этилгексил)фосфинат неодима и (2-этилгексил)(n-нонилфенил)фосфинат неодима.

Подходящие карбаматы неодима включают, но не ограничиваются ими, диметилкарбамат неодима, диэтилкарбамат неодима, диизопропилкарбамат неодима, дибутилкарбамат неодима и дибензилкарбамат неодима.

Подходящие дитиокарбаматы неодима включают, но не ограничиваются ими, диметилдитиокарбамат неодима, диэтилдитиокарбамат неодима, диизопропилдитиокарбамат неодима, дибутилдитиокарбамат неодима и дибензилдитиокарбамат неодима.

Подходящие ксантаты неодима включают, но не ограничиваются ими, метилксантат неодима, этилксантат неодима, изопропилксантат неодима, бутилксантат неодима и бензилксантат неодима.

Подходящие β-дикетонаты неодима включают, но не ограничиваются ими, ацетилацетонат неодима, трифторацетилацетонат неодима, гексафторацетилацетонат неодима, бензоилацетонат неодима и 2,2,6,6-тетраметил-3,5-гептандионат неодима.

Подходящие алкоксиды или арилоксиды неодима включают, но не ограничиваются ими, метилат неодима, этилат неодима, изопропилат неодима, 2-этилгексоксид неодима, неодима фенолят, неодима нонилфенолят и нафтоксид неодима.

Подходящие галогениды неодима включают, но не ограничиваются ими, фторид неодима, хлорид неодима, бромид неодима и иодид неодима; подходящие псевдо-галогениды неодима включают, но не ограничиваются ими, цианид неодима, цианат неодима, тиоцианат неодима, азид неодима и ферроцианид неодима; и подходящие оксигалогениды неодима включают, но не ограничиваются ими, оксифторид неодима, оксихлорид неодима и оксибромид неодима. Основание по Льюису, такое как тетрагидрофуран ("THF"), можно использовать как средство для повышения растворимости перечисленных классов соединений неодима в инертных органических растворителях. При использовании галогенидов лантанида, оксигалогенидов лантанида или других лантанидсодержащих соединений, содержащих атом галогена, лантанидсодержащее соединение может также служить в качестве всего или части источника галогена в упомянутой выше каталитической системе.

В настоящей заявке термин органолантанидное соединение относится к любому лантанидсодержащему соединению, содержащему по меньшей мере одну связь лантанид-углерод. Преимущественно, но не исключительно, такие соединения представляют собой соединения, содержащие циклопентадиенильные ("Ср"), замещенные циклопентадиенильные, аллильные и замещенные аллильные лиганды. Подходящие органолантанидные соединения включают, но не ограничиваются ими, Cp3Ln, Cp2LnR, Cp2LnCl, CpLnCl2, CpLn(циклооктатетраен), (C5Me5)2LnR, LnR3, Ln(аллил)3 и Ln(аллил)2Cl, где Ln представляет собой атом лантанида и R представляет собой гидрокарбильную группу. Согласно одному или более вариантам реализации изобретения, гидрокарбильные группы, применяемые в настоящем изобретении, могут содержать гетероатомы, такие как, например, атомы азота, кислорода, бора, кремния, серы и фосфора.

Как упомянуто выше, каталитические системы, используемые в настоящем изобретении, могут включать алкилирующий агент. Согласно одному или более вариантам реализации изобретения, алкилирующие агенты, которые также можно назвать гидрокарбоксилирующими агентами, включают металлоорганические соединения, которые могут перенести одну или более гидрокарбильных групп к другому металлу. Как правило, такие агенты включают металлоорганические соединения электроположительных металлов, таких как металлы Групп 1, 2 и 3 (металлы Групп IA, IIA и IIIA). Алкилирующие агенты, подходящие для настоящего изобретения, включают, но не ограничиваются ими, алюминийорганические и магнийорганические соединения. В настоящей заявке, термин алюминийорганическое соединение относится к любому соединению алюминия, содержащему по меньшей мере одну связь алюминий-углерод. Согласно одному или более вариантам реализации изобретения, можно использовать алюминийорганические соединения, растворимые в углеводородном растворителе. В настоящей заявке, термин магнийорганическое соединение относится к любому соединению магния, которое содержит по меньшей мере одну связь магний-углерод. Согласно одному или более вариантам реализации изобретения, можно использовать магнийорганические соединения, растворимые в углеводороде. Как более подробно будет описано ниже, некоторые виды подходящих алкилирующих агентов могут быть в форме галогенида. Когда алкилирующий агент содержит атом галогена, указанный агент также может служить в качестве всего или части источника галогена в упомянутой выше каталитической системе.

Согласно одному или более вариантам реализации изобретения, алюминийорганические соединения, которые можно использовать, включают соединения, представленные общей формулой AlRnX3-n, где каждый R независимо может представлять собой одновалентную органическую группу, присоединенную к атому алюминия через атом углерода, каждый X может независимо представлять собой атом водорода, атом галогена, карбоксилатную группу, алкоксидную группу или арилоксидную группу и где n может представлять собой целое число в диапазоне от 1 до 3. Когда алюминийорганическое соединение содержит атом галогена, указанное соединение может служить в каталитической системе в качестве как алкилирующего агента, так и по меньшей мере части источника галогена. Согласно одному или более вариантам реализации изобретения, каждый R может независимо представлять собой гидрокарбильную группу, такую как, например, алкильную, циклоалкильную, замещенную циклоалкильную, алкенильную, циклоалкенильную, замещенную циклоалкенильную, арильную, замещенную арильную, аралкильную, алкарильную, аллильную и алкинильную группы, при этом каждая группа содержит от 1 атома углерода, или соответствующего минимального количества атомов углерода, необходимого для образования указанной группы, до примерно 20 атомов углерода. Указанные гидрокарбильные группы могут содержать гетероатомы, в том числе, но не ограничиваясь ими, атомы азота, кислорода, бора, кремния, серы и фосфора.

Типы алюминийорганических соединений, которые представлены общей формулой AlRnX3-n, включают, но не ограничиваются ими, тригидрокарбилалюминий, гидрид дигидрокарбилалюминия, дигидрид гидрокарбилалюминия, карбоксилат дигидрокарбилалюминия, бис(карбоксилат) гидрокарбилалюминия, алкоксид дигидрокарбилалюминия, диалкоксид гидрокарбилалюминия, галогенид дигидрокарбилалюминия, дигалогенид гидрокарбилалюминия, арилоксид дигидрокарбилалюминия и диарилоксид гидрокарбилалюминия. Согласно одному из вариантов реализации изобретения, алкилирующий агент может представлять собой тригидрокарбилалюминий, гидрид дигидрокарбилалюминия и/или дигидрид гидрокарбилалюминия. Согласно одному из вариантов реализации изобретения, когда алкилирующий агент включает алюминийорганический гидрид, вышеупомянутый источник галогена можно обеспечить за счет галогенида олова, как описано в патенте США №7008899, который в полном объеме включен в настоящую заявку посредством ссылки.

Подходящие соединения тригидрокарбил алюминия включают, но не ограничиваются ими, триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, трн-трет-бутилалюминий, три-н-пентилалюминий, тринеопентилалюминий, три-н-гексилалюминий, три-н-октилалюминий, трис(2-этилгексил)алюминий, трициклогексилалюминий, трис(1-метилциклопентил)алюминий, три-n-толилалюминий, трис(2,6-диметилфенил)алюминий, трибензилалюминий, диэтилфенилалюминий, диэтил-n-толилалюминий, диэтилбензилалюминий, этилдифенилалюминий, этилди-n-толилалюминий и этилдибензил алюминий.

Подходящие гидридные соединения дигидрокарбилалюминия включают, но не ограничиваются ими, гидрид диэтилалюминия, гидрид ди-н-пропилалюминия, гидрид диизопропилалюминия, гидрид ди-н-бутилалюминия, гидрид диизобутилалюминия, гидрид ди-н-октилалюминия, гидрид дифенилалюминия, гидрид ди-n-толилалюминия, гидрид дибензилалюминия, гидрид фенилэтилалюминия, гидрид фенил-н-пропилалюминия, гидрид фенилизопропилалюминия, гидрид фенил-н-бутилалюминия, гидрид фенилизобутилалюминия, гидрид фенил-н-октилалюминия, гидрид л-толилэтилалюминия, гидрид n-толил-н-пропилалюминия, гидрид n-толилизопропилалюминия, гидрид n-толил-н-бутилалюминия, гидрид n-толилизобутилалюминия, гидрид n-толил-н-октилалюминия, гидрид бензилэтилалюминия, гидрид бензил-н-пропилалюминия, гидрид бензилизопропилалюминия, гидрид бензил-н-бутилалюминия, гидрид бензилизобутилалюминия и гидрид бензил-н-октилалюминия.

Подходящие дигидриды гидрокарбилалюминия включают, но не ограничиваются ими, дигидрид этилалюминия, дигидрид н-пропилалюминия, дигидрид изопропилалюминия, дигидрид н-бутилалюминия, дигидрид изобутилалюминия и дигидрид н-октилалюминия.

Подходящие галогенидные соединения дигидрокарбилалюминия включают, но не ограничиваются ими, хлорид диэтилалюминия, хлорид ди-н-пропил алюминия, хлорид диизопропилалюминия, хлорид ди-н-бутилалюминия, хлорид диизобутилалюминия, хлорид ди-н-октилалюминия, хлорид дифенилалюминия, хлорид ди-n-толилалюминия, хлорид дибензилалюминия, хлорид фенилэтилалюминия, хлорид фенил-н-пропилалюминия, хлорид фенилизопропилалюминия, хлорид фенил-н-бутилалюминия, хлорид фенилизобутилалюминия, хлорид фенил-н-октилалюминия, хлорид n-толилэтилалюминия, хлорид n-толил-н-пропилалюминия, хлорид n-толилизопропилалюминия, хлорид n-толил-н-бутилалюминия, хлорид n-толилизобутилалюминия, хлорид n-толил-н-октилалюминия, хлорид бензилэтилалюминия, хлорид бензил-н-пропилалюминия, хлорид бензилизопропилалюминия, хлорид бензил-н-бутилалюминия, хлорид бензилизобутилалюминия и хлорид бензил-н-октилалюминия.

Подходящие дигалогенидные соединения гидрокарбилалюминия включают, но не ограничиваются ими, дихлорид этилалюминия, дихлорид н-пропилалюминия, дихлорид изопропилалюминия, дихлорид н-бутилалюминия, дихлорид изобутилалюминия и дихлорид н-октилалюминия.

Другие алюминийорганические соединения, применяемые в качестве алкилирующих агентов, которые могут быть представлены общей формулой AlRnX3-n включают, но не ограничиваются ими, гексаноат диметилалюминия, октоат диэтилалюминия, 2-этилгексаноат диизобутилалюминия, неодеканоат диметилалюминия, стеарат диэтилалюминия, олеат диизобутилалюминия, бис(гексаноат) метилалюминия, бис(октоат) этилалюминия, бис(2-этилгексаноат) изобутилалюминия, бис(неодеканоат) метилалюминия, бис(стеарат) этилалюминия, бис(олеат) изобутилалюминия, метилат диметилалюминия, метилат диэтилалюминия, метилат диизобутилалюминия, этилат диметилалюминия, этилат диэтилалюминия, этилат диизобутилалюминия, фенолят диметилалюминия, фенолят диэтилалюминия, фенолят диизобутилалюминия, диметилат метилалюминия, диметилат этилалюминия, диметилат изобутилалюминия, диэтилат метилалюминия, диэтилат этилалюминия, диэтилат изобутилалюминия, дифенолят метилалюминия, дифенолят этилалюминия и дифенолят изобутилалюминия.

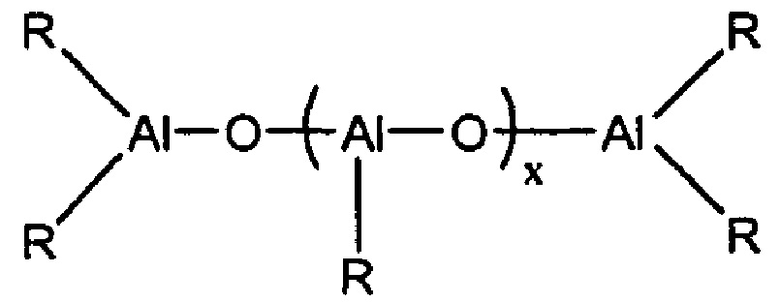

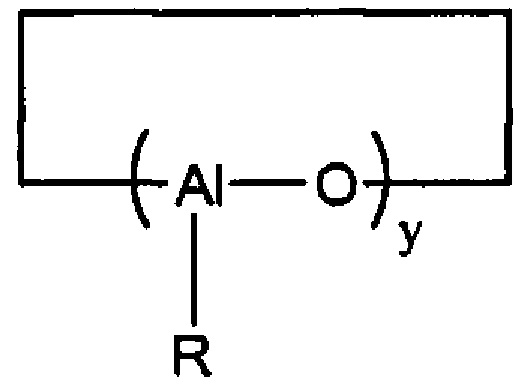

Другим классом алюминийорганических соединений, подходящих для применения в настоящем изобретении в качестве алкилирующего агента, являются алюмоксаны. Алюмоксаны могут представлять собой олигомерные линейные алюмоксаны, которые можно отобразить общей формулой:

и олигомерные циклические алюмоксаны, которые можно изобразить общей формулой:

где x может представлять собой целое число в диапазоне от 1 до примерно 100 или от примерно 10 до примерно 50; у может представлять собой целое число в диапазоне от 2 до примерно 100 или от примерно 3 до примерно 20; и где каждый R может независимо представлять собой одновалентную органическую группу, присоединенную к атому алюминия через атом углерода. Согласно одному из вариантов реализации изобретения, каждый R может независимо представлять собой гидрокарбильную группу, в том числе, но не ограничиваясь ими, алкильную, циклоалкильную, замещенную циклоалкильную, алкенильную, циклоалкенильную, замещенную циклоалкенильную, арильную, замещенную арильную, аралкильную, алкарильную, аллильную и алкинильную группы, при этом каждая группа содержит от 1 атома углерода, или соответствующего минимального количества атомов углерода, необходимого для образования указанной группы, до примерно 20 атомов углерода. Такие гидрокарбильные группы также могут содержать гетероатомы, в том числе, но не ограничиваясь ими, атомы азота, кислорода, бора, кремния, серы и фосфора. Следует отметить, что количество молей алюмоксана, применяемое в настоящей заявке, относится к количеству молей атомов алюминия, а не к количеству молей олигомерных алюмоксановых молекул. Такое правило обычно используют в области техники, связанной с каталитическими системами, в которых применяют алюмоксаны.

Алюмоксаны можно получить при взаимодействии соединений тригидрокарбилалюминия с водой. Такую реакцию можно осуществить согласно известным способам, таким как, например, (1) способ, в котором соединение тригидрокарбилалюминия растворяют в органическом растворителе и затем приводят в контакт с водой, (2) способ, в котором соединение тригидрокарбилалюминия реагирует с кристаллизационной водой, содержащейся, например, в солях металлов или водой, адсорбированной в неорганических или органических соединениях или (3) способ, в котором соединение тригидрокарбилалюминия реагирует с водой в присутствии мономера или раствора мономера, который подлежит полимеризации.

Подходящие алюмоксановые соединения включают, но не ограничиваются ими, метилалюмоксан ("МАО"), модифицированный метилалюмоксан ("ММАО"), этилалюмоксан, н-пропилалюмоксан, изопропилалюмоксан, бутилалюмоксан, изобутилалюмоксан, н-пентилалюмоксан, неопентилалюмоксан, н-гексилалюмоксан, н-октилалюмоксан, 2-этилгексилалюмоксан, циклогексилалюмоксан, 1-метилциклопентилалюмоксан, фенилалюмоксан и 2,6-диметилфенилалюмоксан. Модифицированный метилалюмоксан можно получить путем замещения примерно от 20 до 80 процентов метальных групп метилалюмоксана на C2-С12 гидрокарбильные группы, предпочтительно, на изобутильные группы, с помощью методов, известных специалистам в данной области техники.

Алюмоксаны можно использовать по отдельности или в комбинации с другими алюминийорганическими соединениями. Согласно одному из вариантов реализации изобретения, метилалюмоксан и по меньшей мере одно другое алюминийорганическое соединение (например, AlRnX3-n), такое как гидрид диизобутилалюминия, можно использовать в комбинации. В публикации патента США №2008/0182954, которая в полном объеме включена в настоящую заявку посредством ссылки, приведены другие примеры, в которых можно использовать комбинации алюмоксанов и алюминийорганических соединений.

Как упомянуто выше, алкилирующие агенты, применяемые в настоящем изобретении, могут представлять собой магнийорганические соединения. Согласно одному или более вариантам реализации изобретения, магнийорганические соединения, которые можно использовать в настоящем изобретении, включают соединения, представленные общей формулой MgR2, где каждый R может независимо представлять собой одновалентную органическую группу, присоединенную к атому магния через атом углерода. Согласно одному или более вариантам реализации изобретения, каждый R может независимо представлять собой гидрокарбильную группу, в том числе, но не ограничиваясь ими, алкильную, циклоалкильную, замещенную циклоалкильную, алкенильную, циклоалкенильную, замещенную циклоалкенильную, арильную, аллильную, замещенную арильную, аралкильную, алкарильную и алкинильную группы, при этом каждая группа содержит от 1 атома углерода, или соответствующего минимального количества атомов углерода, необходимого для образования указанной группы, до примерно 20 атомов углерода. Такие гидрокарбильные группы также могут содержать гетероатомы, в том числе, но не ограничиваясь ими, атомы азота, кислорода, кремния, серы и фосфора.

Подходящие магнийорганические соединения, которые можно представить общей формулой MgR2 включают, но не ограничиваются ими, диэтилмагний, ди-н-пропилмагний, диизопропилмагний, дибутилмагний, дигексилмагний, дифенилмагний и дибензилмагний.

Другой класс магнийорганических соединений, которые можно использовать в качестве алкилирующего агента, может быть представлен общей формулой RMgX, где R может представлять собой одновалентную органическую группу, присоединенную к атому магния через атом углерода, и X может представлять собой атом водорода, атом галогена, карбоксилатную группу, алкоксидную группу или арилоксидную группу. Когда магнийорганическое соединение содержит атом галогена, указанное соединение может служить в каталитических системах в качестве как алкилирующего агента, так и по меньшей мере части источника галогена. Согласно одному или более вариантам реализации изобретения, R может представлять собой гидрокарбильную группу, в том числе, но не ограничиваясь ими, алкильную, циклоалкильную, замещенную циклоалкильную, алкенильную, циклоалкенильную, замещенную циклоалкенильную, арильную, аллильную, замещенную арил, аралкильную, алкарильную и алкинильную группы, при этом каждая группа содержит от 1 атома углерода, или соответствующего минимального количества атомов углерода, необходимого для образования указанной группы, до примерно 20 атомов углерода. Указанные гидрокарбильные группы могут также содержать гетероатомы, в том числе, но не ограничиваясь ими, атомы азота, кислорода, бора, кремния, серы и фосфора. Согласно одному из вариантов реализации изобретения, X может представлять собой карбоксилатную группу, алкоксидную группу или арилоксидную группу, при этом каждая группа содержит от 1 до примерно 20 атомов углерода.

Типы магнийорганических соединений, которые могут быть представлены общей формулой RMgX, включают, но не ограничиваются ими, гидрид гидрокарбилмагния, галогенид гидрокарбилмагния, карбоксилат гидрокарбилмагния, алкоксид гидрокарбилмагния и арилоксид гидрокарбилмагния.

Подходящие магнийорганические соединения, которые могут быть представлены общей формулой RMgX, включают, но не ограничиваются ими, гидрид метилмагния, гидрид этилмагния, гидрид бутилмагния, гидрид гексилмагния, гидрид фенилмагния, гидрид бензилмагния, хлорид метилмагния, хлорид этилмагния, хлорид бутилмагния, хлорид гексилмагния, хлорид фенилмагния, хлорид бензилмагния, бромид метилмагния, бромид этилмагния, бромид бутилмагния, бромид гексилмагния, бромид фенилмагния, бромид бензилмагния, гексаноат метилмагния, гексаноат этилмагния, бутилмагния гексаноат, гексилмагния гексаноат, гексаноат фенилмагния, гексаноат бензилмагния, этилат метилмагния, этилат этилмагния, этилат бутилмагния, этилат гексилмагния, этилат фенилмагния, этилат бензилмагния, фенолят метилмагния, фенолят этилмагния, фенолят бутилмагния, фенолят гексилмагния, фенолят фенилмагния и фенолят бензилмагния.

Как упомянуто выше, каталитические системы, используемые в настоящем изобретении, могут включать источник галогена. В настоящей заявке, термин источник галогена относится к любому веществу, содержащему по меньшей мере один атом галогена. Согласно одному или более вариантам реализации изобретения, по меньшей мере часть источника галогена может быть обеспечена или описанным выше лантанидсодержащим соединением и/или описанным выше алкилирующим агентом, когда указанные соединения содержат по меньшей мере один атом галогена. Другими словами, лантанидсодержащее соединение может служить в качестве как лантанидсодержащего соединения, так и по меньшей мере части источника галогена. Подобным образом, алкилирующий агент может служить как в качестве алкилирующего агента, так и по меньшей мере части источника галогена.

Согласно другому варианту реализации изобретения, по меньшей мере часть источника галогена может присутствовать в каталитических системах в форме отдельного и отличного от других галогенсодержащего соединения. В качестве источника галогена можно использовать различные соединения или их смеси, содержащие один или более атомов галогена. Примеры атомов галогена включают, но не ограничиваются ими, фтор, хлор, бром и йод. Можно также использовать комбинацию двух или более атомов галогена. Галогенсодержащие соединения, растворимые в углеводородном растворителе, подходят для применения в настоящем изобретении. Однако галогенсодержащие соединения, нерастворимые в углеводородах, могут быть суспендированы в полимеризующей системе с образованием каталитически активных соединений и, следовательно, также подходят для применения в настоящем изобретении.

Подходящие типы галогенсодержащих соединений, которые можно использовать, включают, но не ограничиваются ими, элементарные галогены, смешанные галогены, галогеноводороды, органические галогениды, неорганические галогениды, галогениды металлов и металлоорганические галогениды.

Элементарные галогены, подходящие для применения в настоящем изобретении, включают, но не ограничиваются ими, фтор, хлор, бром и йод. Некоторые специфические примеры подходящих смешанных галогенов включают монохлорид йода, монобромид йода, трихлорид йода и пентафторид йода.

Галогеноводороды включают, но не ограничиваются ими, фторид водорода, хлорид водорода, бромид водорода и иодид водорода.

Органические галогениды включают, но не ограничиваются ими, трет-бутилхлорид, трет-бутилбромид, аллилхлорид, аллилбромид, бензилхлорид, бензилбромид, хлордифенилметан, бромдифенилметан, трифенилметилхлорид, трифенилметилбромид, бензилиденхлорид, бензилиденбромид (также называемый α,α-дибромтолуолом или бензальбромидом), метилтрихлорсилан, фенилтрихлорсилан, диметилдихлорсилан, дифенилдихлорсилан, триметилхлорсилан, бензоилхлорид, бензоилбромид, пропионилхлорид, пропионилбромид, метилхлорформиат, метилбромформиат, тетрабромид углерода (также называемый тетрабромметаном), трибромметан (также называемый бромоформомом), бромметан, дибромметан, 1-бромпропан, 2-бромпропан, 1,3-дибромпропан, 2,2-диметил-1-бромпропан (также называемый неопентилбромидом), формилбромид, ацетилбромид, пропионилбромид, бутирилбромид, изобутирилбромид, валероилбромид, изовалерилбромид, гексаноилбромид, бензоилбромид, метилбромацетат, метил-2-бромпропионат, метил-3-бромпропионат, метил-2-бромбутират, метил-2-бромгексаноат, метил-4-бромкротонат, метил-2-бромбензоат, метил-3-бромбензоат, метил-4-бромбензоат, йодометан, дийодометан, трийодометан (также назьшаемый йодоформом), тетрайодометан, 1-йодопропан, 2-йодопропан, 1,3-дийодопропан, тирети-бутилиодид, 2,2-диметил-1-йодопропан (также называемый неопентилиодидом), аллилиодид, йодобензол, бензилиодид, дифенилметилиодид, трифенилметилиодид, бензилидениодид (также назьшаемый бензальиодидом или α,α-дийодотолуолом), триметилсилилиодид, триэтилсилилиодид, трифенилсилилиодид, диметилдийодосилан, диэтилдийодосилан, дифенилдийодосилан, метилтрийодосилан, этилтрийодосилан, фенилтрийодосилан, бензоилиодид, пропионилиодид и метилйодоформиат.

Неорганические галогениды включают, но не ограничиваются ими, трихлорид фосфора, трибромид фосфора, пентахлорид фосфора, оксихлорид фосфора, оксибромид фосфора, трифторид бора, трихлорид бора, трибромид бора, тетрафторид кремния, тетрахлорид кремния, тетрабромид кремния, тетраиодид кремния, трихлорид мышьяка, трибромид мышьяка, трииодид мышьяка, тетрахлорид селена, тетрабромид селена, тетрахлорид теллура, тетрабромид теллура и тетраиодид теллура.

Галогениды металлов включают, но не ограничиваются ими, тетрахлорид олова, тетрабромид олова, трихлорид алюминия, трибромид алюминия, трихлорид сурьмы, пентахлорид сурьмы, трибромид сурьмы, трииодид алюминия, трифторид алюминия, трихлорид галлия, трибромид галлия, трииодид галлия, трифторид галлия, трихлорид индия, трибромид индия, трииодид индия, трифторид индия, тетрахлорид титана, тетрабромид титана, тетраиодид титана, дихлорид цинка, дибромид цинка, диодид цинка и дифторид цинка.

Металлоорганические галогениды включают, но не ограничиваются ими, хлорид диметилалюминия, хлорид диэтилалюминия, бромид диметилалюминия, бромид диэтилалюминия, фторид диметилалюминия, фторид диэтилалюминия, дихлорид метилалюминия, дихлорид этилалюминия, дибромид метилалюминия, дибромид этилалюминия, дифторид метилалюминия, дифторид этилалюминия, сесквихлорид метилалюминия, сесквихлорид этилалюминия, сесквихлорид изобутилалюминия, хлорид метилмагния, бромид метилмагния, иодид метилмагния, хлорид этилмагния, бромид этилмагния, хлорид бутилмагния, бромид бутилмагния, хлорид фенилмагния, бромид фенилмагния, хлорид бензилмагния, триметилолова хлорид, бромид триметилолова, хлорид триэтилолова, бромид триэтилолова, дихлорид ди-трет-бутилолова, дибромид ди-трет-бутил олова, дихлорид дибутил олова, дибромид дибутил олова, хлорид трибутилолова и бромид трибутилолова.

Согласно одному или более вариантам реализации изобретения, описанные выше каталитические системы могут включать соединение, содержащее некоординирующийся анион или предшественник некоординирующегося аниона. Согласно одному или более вариантам реализации изобретения, соединение, содержащее некоординирующийся анион или предшественник некоординирующегося аниона, можно использовать вместо описанного выше источника галогена. Некоординирующийся анион представляет собой стерически объемный анион, не образующий координационные связи, например, с активным центром каталитической системы вследствие стерического препятствия. Некоординирующиеся анионы, применяемые в настоящем изобретении, включают, но не ограничиваются ими, анионы тетраарилбората и анионы фторированного тетраарилбората. Соединения, содержащие некоординирующийся анион, могут также включать противокатион, такой как катион карбония, аммония или фосфония. Типичные противокатионы включают, но не ограничиваются ими, катионы триарилкарбония и катионы N,N-диалкиланилиния. Примеры соединений, содержащих некоординирующийся анион и противокатион включают, но не ограничиваются ими, тетракис(пентафторфенил)борат трифенилкарбония, тетракис(пентафторфенил)борат N,N-диметиланилиния, тетракис[3,5-бис(трифторметил)фенил]борат трифенилкарбония и тетракис[3,5-бис(трифторметил)фенил]борат N,N-диметиланилиния.

Согласно указанному варианту реализации изобретения можно также применять предшественник некоординирующегося аниона. Предшественник некоординирующегося аниона представляет собой соединение, которое способно образовывать некоординирующийся анион в условиях реакции. Подходящие предшественники некоординирующихся анионов включают, но не ограничиваются ими, соединения триарилбора, BR3, где R представляет собой сильную электроноакцепторную арильную группу, такую как пентафторфенильную или 3,5-бис(трифторметил)фенильную группу.

Как описано выше, активный катализатор образуется при введении лантанидсодержащего соединения, алкилирующего агента и источника галогена. Согласно настоящему изобретению, такой процесс происходит при по существу отсутствии амина. Образовавшийся активный катализатор способен полимеризовать сопряженный диеновый мономер с получением высокомолекулярного цис-1,4-полидиена. Не желая быть связанными с какой-либо конкретной теорией, принято считать, что активный катализатор содержит π-аллильный комплекс в качестве активной промежуточной группировки, способной образовывать координационные связи с мономером и внедрять мономер в ковалентную связь между активным центром, представляющем собой металлический лантанид, и растущей полимерной цепью.

Хотя принято считать, что один или более активных каталитических соединений образуются в результате объединения ингредиентов катализатора, степень взаимодействия или реакции между различными ингредиентами или компонентами катализатора не известна с какой-либо большой степенью определенности. Поэтому использовали термин активный катализатор или активная каталитическая композиция, включающий простую смесь ингредиентов, комплексное соединение различных ингредиентов, образованное за счет физических или химических сил притяжения, продукт химической реакции ингредиентов или комбинацию рассмотренных выше ингредиентов, при условии, что такая смесь, комплекс, продукт реакции или комбинация способна полимеризовать мономер, как описано выше.

Описанная выше каталитическая композиция на основе лантанида может иметь высокую каталитическую активность для полимеризации сопряженных диенов с получением цис-1,4-полидиенов в широком диапазоне концентраций катализатора и соотношений его ингредиентов. Несколько факторов может влиять на оптимальную концентрацию любого из ингредиентов катализатора. Например, поскольку ингредиенты катализатора могут взаимодействовать с образованием активных соединений, оптимальная концентрация любого одного ингредиента катализатора может зависеть от концентраций других ингредиентов катализатора.

Согласно одному или более вариантам реализации изобретения, молярное отношение алкилирующего агента к лантанидсодержащему соединению (алкилирующий агент/Ln) может меняться от примерно 1:1 до примерно 1000:1, согласно другим вариантам реализации изобретения, от примерно 2:1 до примерно 500:1 и, согласно другим вариантам реализации изобретения, от примерно 5:1 до примерно 200:1.

Согласно таким вариантам реализации изобретения, в которых в качестве алкилирующих агентов используют как алюмоксан, так и по меньшей мере один другой алюминийорганический агент, молярное отношение алюмоксана к лантанидсодержащему соединению (алюмоксан/Ln) может меняться от 5:1 до примерно 1000:1, согласно другим вариантам реализации изобретения, от примерно 10:1 до примерно 700:1 и, согласно другим вариантам реализации изобретения, от примерно 20:1 до примерно 500:1; при этом молярное отношение по меньшей мере одного другого алюминийорганического соединения к лантанидсодержащему соединению (Al/Ln) может меняться от примерно 1:1 до примерно 200:1, согласно другим вариантам реализации изобретения, от примерно 2:1 до примерно 150:1 и, согласно другим вариантам реализации изобретения, от примерно 5:1 до примерно 100:1.

Молярное отношение галогенсодержащего соединения к лантанидсодержащему соединению лучше всего описано в терминах отношения молей атомов галогена в источнике галогена к молям атомов лантанида в лантанидсодержащем соединении (галоген/Ln). Согласно одному или более вариантам реализации изобретения, молярное отношение галоген/Ln может меняться от примерно 0,5:1 до примерно 20:1, согласно другим вариантам реализации изобретения, от примерно 1:1 до примерно 10:1 и, согласно другим вариантам реализации изобретения, от примерно 2:1 до примерно 6:1.

Согласно еще одному варианту реализации изобретения, молярное отношение некоординирующегося аниона или предшественника некоординирующегося аниона к лантанидсодержащему соединению (An/Ln) может составлять от примерно 0,5:1 до примерно 20:1, согласно другим вариантам реализации изобретения, от примерно 0,75:1 до примерно 10:1 и, согласно другим вариантам реализации изобретения, от примерно 1:1 до примерно 6:1.

Активный катализатор можно получить различными способами.

Согласно одному или более вариантам реализации изобретения, активный катализатор может быть получен заранее с помощью метода предварительного получения. То есть, ингредиенты катализатора заранее смешивают за пределами полимеризующей системы, либо в отсутствие какого-либо мономера, либо в присутствии небольшого количества по меньшей мере одного сопряженного диенового мономера, при соответствующей температуре, которая может составлять от примерно -20°C до примерно 80°C. Полученную каталитическую композицию можно рассматривать как предварительно полученный катализатор. При необходимости, перед добавлением к мономеру, который подлежит полимеризации, предварительно полученный катализатор может быть выдержан. В настоящей заявке, при получении катализатора ссылка на небольшое количество мономера относится к загрузке катализатора, составляющей больше чем 2 ммоль, согласно другим вариантам реализации изобретения, больше чем 3 ммоль и, согласно другим вариантам реализации изобретения, больше чем 4 ммоль лантанидсодержащего соединения на 100 г мономера. Согласно конкретным вариантам реализации изобретения, предварительно полученный катализатор можно получить с помощью поточного метода предварительного получения, при котором ингредиенты катализатора вводят в линию подачи сырья, где их смешивают, либо в отсутствие мономера, либо в присутствии небольшого количества по меньшей мере одного сопряженного диенового мономера. Образовавшийся предварительно полученный катализатор можно хранить для будущего применения или непосредственно загружать в мономер, подлежащий полимеризации.

Согласно другим вариантам реализации изобретения, активный катализатор можно получить in situ путем добавления ингредиентов катализатора, поэтапно или одновременно, к мономеру, который подлежит полимеризации. Согласно одному из вариантов реализации изобретения, сначала можно добавить алкилирующий агент, а затем лантанидсодержащее соединение с последующим добавлением источника галогена или соединения, содержащего некоординирующийся анион или предшественник некоординирующегося аниона. Согласно одному или более вариантам реализации изобретения, два ингредиента катализатора можно объединить заранее перед добавлением к мономеру. Например, лантанидсодержащее соединение и алкилирующий агент можно предварительно объединить и добавлять к мономеру в виде одного потока. Альтернативно, источник галогена и алкилирующий агент можно предварительно объединить и добавлять к мономеру в виде одного потока. Получение катализатора in situ можно описать с помощью количества загружаемого катализатора, составляющего менее 2 ммоль, согласно другим вариантам реализации изобретения, менее 1 ммоль, согласно другим вариантам реализации изобретения, менее 0,2 ммоль, согласно другим вариантам реализации изобретения, менее 0,1 ммоль, согласно другим вариантам реализации изобретения, менее 0,05 ммоль и, согласно другим вариантам реализации изобретения, менее 0,006 ммоль или равное 0,006 ммоль лантанидсодержащего соединения на 100 г мономера, при получении катализатора.

Независимо от способа, используемого для получения активного катализатора, указанный катализатор получают при по существу отсутствии амина. В настоящей заявке, ссылка на по существу отсутствие относится к такому или меньшему количеству амина, которое не будет неблагоприятно воздействовать на образование или рабочие характеристики катализатора. Согласно одному или более вариантам реализации изобретения, активный катализатор получают в присутствии менее 10 моль согласно другим вариантам реализации изобретения, в присутствии менее 2 моль и, согласно другим вариантам реализации изобретения, в присутствии менее 1 моль амина на моль металлического лантанида в лантанидсодержащем соединении. Согласно другим вариантам реализации изобретения, катализатор получают по существу при отсутствии амина, что относится к минимальному или меньшему количеству амина. Согласно конкретным вариантам реализации изобретения, активный катализатор получают при полном отсутствии амина.

После получения активного катализатора либо с применением метода предварительного получения или in situ, полимеризацию сопряженного диенового мономера проводят в присутствии активного катализатора и амина. Согласно одному или более вариантам реализации изобретения, амин непосредственно и отдельно вводят в раствор мономера (или в массу мономера), который подлежит полимеризации. Другими словами, перед введением в полимеризующую систему, амин не образует комплексы с различными ингредиентами катализатора.

Согласно одному или более вариантам реализации изобретения, амин может присутствовать в растворе мономера (или в массе мономера) до введения предварительно полученного катализатора. Например, амин вводят непосредственно и отдельно в раствор мономера (или в массу мономера) и затем в указанную смесь мономера и амина вводят предварительно полученный катализатор. Согласно таким вариантам реализации изобретения, при введении амина в раствор мономера (или в массу мономера) образуется смесь мономер/амин, которая не содержит активный катализатор до введения предварительно полученного катализатора.

Согласно другим вариантам реализации изобретения, амин и предварительно полученный катализатор можно добавить в раствор мономера (или в массу мономера), который подлежит полимеризации, одновременно, по отдельности и независимо.

Согласно другим вариантам реализации изобретения, амин вводят в предварительно полученный катализатор перед введением указанного катализатора в раствор мономера (или в массу мономера). Следовательно, согласно таким вариантам реализации изобретения, амин и предварительно полученный катализатор вводят в раствор мономера (или в массу мономера) в виде одного потока. Например, когда предварительно полученный катализатор получают с применением поточного метода предварительного получения, описанного выше, амин можно добавить к предварительно полученному катализатору поточно после получения катализатора. Согласно некоторым вариантам реализации изобретения, поток, содержащий амин и предварительно полученный катализатор, вводят в раствор мономера (или в массу мономера) в пределах сравнительно короткого времени после приведения в контакт амина и предварительно полученного катализатора. Согласно конкретным вариантам реализации изобретения, поток, содержащий амин и предварительно полученный катализатор, вводят в раствор мономера (или в массу мономера) в пределах менее 1 минуты после приведения в контакт амина и предварительно полученного катализатора.

Согласно другим вариантам реализации изобретения, амин вводят в раствор мономера (или в массу мономера) после введения ингредиентов катализатора для получения активного катализатора или после введения предварительно полученного катализатора. Другими словами, амин вводят в раствор мономера (или в массу мономера), содержащий активный катализатор. Как описано выше, активный катализатор можно получить с помощью метода предварительного получения или in situ. Как будет понятно специалистам в данной области техники, когда активный катализатор присутствует в растворе мономера (или в массе мономера) до введения амина, указанный катализатор в момент введения амина может быть в форме растущих олигомерных соединений. В этом отношении, специалисты в данной области техники поймут, что ссылка на активный катализатор может относиться к низкомолекулярным "живым" или "псевдо-живым" олигомерным соединениям. Согласно одному или более вариантам реализации изобретения, амин вводят до полимеризации 5% мономера, согласно другим вариантам реализации изобретения, 3%, согласно другим вариантам реализации изобретения, 1% и, согласно другим вариантам реализации изобретения, 0,5% мономера.

Согласно одному или более вариантам реализации изобретения, подходящие амины включают указанные соединения, представленные формулой NR3, где каждый R независимо представляет собой гидрокарбильную группу или замещенную гидрокарбильную группу или где две или более R групп объединяются с образование двухвалентной или трехвалентной органической группы. Гидрокарбильная группа может содержать гетероатомы, такие как, но не ограничиваясь ими, атомы азота, кислорода, кремния, олово, серы, бора и трехвалентного фосфора. Примеры гидрокарбильных групп или замещенных гидрокарбильных групп включают, но не ограничиваются ими, алкильную, циклоалкильную, замещенную циклоалкильную, алкенильную, циклоалкенильную, арильную, замещенную арильную группы и гетероциклические группы. Согласно некоторым вариантам реализации изобретения, подходящие амины включают такие соединения, в которых азотный атом амина имеет три связи, соединяющие его с двумя или тремя атомами углерода. В частности, рассматриваются такие амины, в которых азот связан простой связью с тремя атомами углерода (например, тригидрокарбиламины). Также, в частности, рассматриваются такие амины, в которых азот связан простой связью с атомом углерода и двойной связью со вторым атомом углерода (например, ароматические амины, такие как пиридин).

Типичные алкильные группы включают метальную, этильную, н-пропильную, изопропильную, н-бутильную, изобутильную, трет-бутильную, н-пентильную, изопентильную, неопентильную, н-гексильную, н-гептильную, 2-этилгексильную, н-октальную, н-нонильную и н-децильную группы.

Типичные циклоалкильные группы включают циклопропильную, циклобутильную, циклопентильную, циклогексильную, 2-метилциклогексильную, 2-трет-бутилциклогексильную и 4-трет-бутилциклогексильную группы.

Типичные арильные группы включают фенильную, замещенную фенильную, бифенильную, замещенную бифенильную, бициклическую арильную, замещенную бициклическую арильную, полициклическую арильную и замещенную полициклическую арильную группы. Замещенные арильные группы включают группы, в которых атом водорода заменен одновалентной органической группой, такой как гидрокарбильная группа.

Типичные замещенные фенильные группы включают 2-метилфенильную, 3-метилфенильную, 4-метилфенильную, 2,3-диметилфенильную, 3,4-диметилфенильную, 2,5-диметилфенильную, 2,6-диметилфенильную и 2,4,6-триметилфенильную (которую также называют мезитильной) группы.

Типичные бициклические или полициклические арильные группы включают 1-нафтильную, 2-нафтильную, 9-антрильную, 9-фенантрильную, 2-бензо[b]тиенильную, 3-бензо[b]тиенильную, 2-нафто[2,3-b]тиенильную, 2-тиантренильную, 1-изобензофуранильную, 2-ксантенильную, 2-феноксатиинильную, 2-индолизинильную, N-метил-2-индолильную, N-метил-индазол-3-ильную, N-метил-8-пуринильную, 3-изохинолильную, 2-хинолильную, 3-циннолинильную, 2-птеридинильную, N-метил-2-карбазолильную, N-метил-β-карболин-3-ильную, 3-фенантридинильную, 2-акридинильную, 1-фталазинильную, 1,8-нафтиридин-2-ильную, 2-хиноксалинильную, 2-хиназолинильную, 1,7-фенантролин-3-ильную, 1-феназинильную, N-метил-2-фенотиазйнильную, 2-фенарсазинильную и N-метил-2-фенохазинильную группы.

Типичные гетероциклические группы включают 2-тиенильную, 3-тиенильную, 2-фурильную, 3-фурильную, К-метил-2-пирролильную, N-метил-3-пирролильную, N-метил-2-имидазолильную, 1-пиразолильную, N-метил-3-пиразолильную, N-метил-4-пиразолильную, 2-пиридильную, 3-пиридильную, 4-пиридильную, пиразинильную, 2-пиримидинильную, 3-пиридаинильную, 3-изотиазолильную, 3-изоксазолильную, 3-фуразанильную, 2-триазинильную, морфолинильную, тиоморфолинильную, пиперидинильную, пиперазинильную, пирролидинильную, пирролинильную, имидазолидинильную и имидазолинильную группы.

Согласно одному или более вариантам реализации изобретения, амины представляют собой третичные амины. Согласно одному или более вариантам реализации изобретения, третичные амины могут содержать один или более ациклических заместителей. Согласно другим вариантам реализации изобретения, третичные амины могут содержать один или более циклических неароматических заместителей. Согласно еще другим вариантам реализации изобретения, третичные амины могут содержать один или более ароматических заместителей. Согласно конкретным вариантам реализации изобретения, третичные амины не содержат ароматических заместителей, непосредственно связанных с азотным атомом третичного амина. Согласно одному или более вариантам реализации изобретения, третичные амины представляют собой циклические неароматические амины, в которых азотный атом третичного амина является членом неароматического кольца. Согласно другим вариантам реализации изобретения, третичные амины представляют собой ароматические амины, в которых азотный атом третичного амина является членом ароматического кольца. Согласно одному или более вариантам реализации изобретения, третичные амины представляют собой монодентатные соединения, которые характеризуются присутствием единственной неподеленной пары электронов, способной образовывать обычные связи или координационные связи с металлическим лантанидом лантанидсодержащего соединения.

Конкретные примеры третичных аминов, содержащих ациклические заместители, включают триметиламин, триэтиламин, три-н-пропиламин, триизопропиламин, три-н-бутиламин, триизобутиламин, три-втор-бутиламин, трипентиламин, триизопентиламин, три-н-гексиламин, триоктиламин, триоктиламин, трицетиламин, тридодециламин, тригептиламин, три-изо-гептиламин, тринониламин, N-метил-N,N-диоктиламин, N,N-диметил-N-этиламин, N-метил-N-этил-N-пропиламин, N,N-диметил-N-гексиламин, три-изоамиламин и триамиламин.

Конкретные примеры третичных аминов, содержащих циклические, неароматические заместители, включают трициклопентиламин, трициклогексиламин и трицикл ооктил амин.

Конкретные примеры третичных аминов, содержащих ароматические заместители, включают N,N-диметил-1-нафтиламин, N,N-диметиланилин, N,N-диэтиланилин, N,N-диметилбензиламин и трибензиламин.

Конкретные примеры циклических неароматических аминов включают N-метилпирролидин, 1,2-диметилпирролидин, 1,3-диметилпирролидин, 1,2,5-триметилпирролидин, 2-метил-2-пиразолин, 1-метил-2Н-пиррол, 2Н-пиррол, 1-метилпиррол, 2,4-диметил-1-метилпиррол, 2,5-диметил-1-метилпиррол, N-метилпиррол, 1,2,5-триметилпиррол, 3-пирролин, 2-пирролин, 2-метил-1-пирролин, 2-имидазолин, N-этилпиперидин, 1-этилпиперидин, N-циклогексил-N,N-диметиламин, хинуклидин, 3-(бифенил-4-ил)хинуклидин и 1-метил-карбозол.

Конкретные примеры ароматических аминов включают пиридин, метилпиридин, 2,6-диметилпиридин, 2-метилпиридин, 3-метилпиридин, 4-метилпиридин, диметилпиридин, триметилпиридин, этилпиридин, 2-этилпиридин, 3-этилпиридин, 4-этилпиридин, 2,4-диэтилпиридин, 2,6-диэтилпиридин, 3,4-диэтилпиридин, 2,3-диметилпиридин, 2,4-диметилпиридин, 2,5-диметилпиридин, 3,4-диметилпиридин, 3,5-диметилпиридин, триэтилпиридин, 1,4,5-триэтилпиридин, 2,4,5-триэтилпиридин, 2,3,4-триметилпиридин, 2,3,5-триметилпиридин, 2,3,6-триметилпиридин, 2,4,6-триметилпиридин, пропилпиридин, 3-метил-4-пропил-пиридин, бутилпиридин, 4-(1-бутилпентил)пиридин, 4-трет-бутилпиридин, фенилпиридин, 3-метил-2-фенилпиридин, дифенилпиридин, 2-фенилпиридин, бензилпиридин, 4-пирролидинопиридин, 1-метил-4-фенилпиридин, 2-(1-этилпропил)пиридин, 2,6-диметил-4-этилпиридин, 3-этил-4-метилпиридин, 3,5-диметил-2-этилпиридин, 2,3,4,5-тетраметилпиридин, пиразин, пиридазин, пиримидин, 4-метилпиримидин, 1,2,3-триазол, 1,3,5-триазин, хинолин, 2-этилхинолин, 3-этилхинолин, 4-этилхинолин, 2-метилхинолин, 3-метилхинолин, 4-метилхинолин, 5-метилхинолин, 6-метилхинолин, 8-метилхинолин, 2,4-диметилхинолин, 4,6-диметилхинолин, 4,7-диметилхинолин, 5,8-диметилхинолин, 6,8-диметилхинолин, 2,4,7-триметилхинолин, изохинолин, 4-этил-изохинолин, 1-этилизохинолин, 3-этилизохинолин, 4-метил-2-фенилимидазол, 2-(4-метилфенил)индолизин, индолизин, хиноксалин, 2-амино-8-метил-хиноксалин, 1-метилиндол, 1,8-нафтиридин, циннолин, хиназолин, птеридин, акридин, феназин, 1-метилпиразол, 1,3-диметилпиразол, 1,3,4-триметилпиразол, 3,5-диметил-1-фенилпиразол и 3,4-диметил-1-фенилпиразол.

Согласно одному или более вариантам реализации изобретения, количество амина, введенного в раствор мономера (или в массу мономера), который подлежит полимеризации, и, следовательно, присутствующего при полимеризации, можно представить с помощью молярного отношения амина к лантанидсодержащему соединению (амин/Ln). Согласно одному или более вариантам реализации изобретения, молярное отношение амин/Ln составляет по меньшей мере 10:1, согласно другим вариантам реализации изобретения, по меньшей мере 20:1, согласно другим вариантам реализации изобретения, по меньшей мере 30:1 и, согласно другим вариантам реализации изобретения, по меньшей мере 40:1. Согласно этим или другим вариантам реализации изобретения, молярное отношение амин/Ln составляет менее 80:1, согласно другим вариантам реализации изобретения, менее 70:1 и, согласно другим вариантам реализации изобретения, менее 60:1. Согласно одному или более вариантам реализации изобретения, молярное отношение амин/Ln составляет от примерно 10:1 до примерно 80:1, согласно другим вариантам реализации изобретения, от примерно 20:1 до примерно 70:1 и, согласно другим вариантам реализации изобретения, от примерно 30:1 до примерно 60:1.

Согласно другим вариантам реализации изобретения, количество амина, введенного в раствор мономера (или в массу мономера), который подлежит полимеризации, можно выразить относительно количества указанного мономера. Согласно одному или более вариантам реализации изобретения, количество введенного амина составляет по меньшей мере 0,01 ммоль, согласно другим вариантам реализации изобретения, по меньшей мере 0,1 ммоль, согласно другим вариантам реализации изобретения, по меньшей мере 0,2 ммоль, согласно другим вариантам реализации изобретения, по меньшей мере 0,3 ммоль и согласно другим вариантам реализации изобретения, по меньшей мере 0,4 ммоль на 100 г мономера. Согласно этим или другим вариантам реализации изобретения, количество введенного амина составляет менее 160 ммоль, согласно другим вариантам реализации изобретения, менее 140 ммоль, согласно другим вариантам реализации изобретения, менее 120 ммоль, согласно другим вариантам реализации изобретения, менее 100 ммоль, согласно другим вариантам реализации изобретения, менее 50 ммоль, согласно другим вариантам реализации изобретения, менее 10 ммоль и, согласно другим вариантам реализации изобретения, менее 1,0 ммоль на 100 г мономера.

Согласно одному или более вариантам реализации изобретения, растворитель можно использовать в качестве носителя для растворения или суспендирования катализатора, ингредиентов катализатора и/или амина для облегчения доставки указанных компонентов в полимеризующую систему. Согласно другим вариантам реализации изобретения, в качестве носителя можно использовать мономер. Согласно еще другим вариантам реализации изобретения, ингредиенты катализатора или амин можно вводить в неразбавленном состоянии без какого-либо растворителя.

Согласно одному или более вариантам реализации изобретения, подходящие растворители включают такие органические соединения, которые не будут подвергаться полимеризации или внедрению в растущие полимерные цепи при полимеризации мономера в присутствии катализатора. Согласно одному или более вариантам реализации изобретения, указанные органические соединения представляют собой жидкости при температуре и давлении окружающей среды. Согласно одному или более вариантам реализации изобретения, указанные органические растворители инертны в отношении катализатора. Типичные органические растворители включают углеводороды с низкой или сравнительно низкой температурой кипения, такие как ароматические углеводороды, алифатические углеводороды и циклоалифатические углеводороды. Неограничивающие примеры ароматических углеводородов включают бензол, толуол, ксилолы, этилбензол, диэтилбензол и мезитилен. Неограничивающие примеры алифатических углеводородов включают н-пентан, н-гексан, н-гептан, н-октан, н-нонан, н-декан, изопентан, изогексаны, изопентаны, изооктаны, 2,2-диметилбутан, петролейный эфир, керосин и уайт-спириты. Кроме того, неограничивающие примеры циклоалифатических углеводородов включают циклопентан, циклогексан, метилциклопентан и метилциклогексан. Можно также применять смеси указанных выше углеводородов. Как известно в данной области техники, по экологическим соображениям предпочтительно можно использовать алифатические и циклоалифатические углеводороды. Низкокипящие углеводородные растворители, как правило, отделяют от полимера после завершения полимеризации.

Другие примеры органических растворителей включают высококипящие углеводороды с высокой молекулярной массой, в том числе минеральные масла, которые обычно используют с маслонаполненными полимерами. Примеры таких масел включают парафиновые масла, ароматические масла, нафтеновые масла, растительные масла, отличные от касторовых масел и низкомолекулярные полициклические ароматические масла, в том числе MES (сольват слабой экстракции), TDAE (очищенный дистиллированный ароматический экстракт), SRAE (остаточный ароматический экстракт), тяжелые нафтеновые масла. Поскольку указанные углеводороды нелетучие, они обычно не требуют отделения и остаются включенными в полимер.

Получение полимера согласно настоящему изобретению можно осуществить путем полимеризации сопряженного диенового мономера в присутствии каталитически эффективного количества активного катализатора. При введении катализатора, сопряженного диенового мономера, амина и любого растворителя, в случае его применения, получают полимеризационную смесь, в которой образуется реакционноспособный полимер. Количество используемого катализатора может зависеть от взаимодействия различных факторов, таких как тип применяемого катализатора, чистота ингредиентов, температура полимеризации, скорость полимеризации и необходимое превращение, желательная молекулярная масса и многие другие факторы. Соответственно, невозможно определенно указать конкретное количество катализатора, кроме как сказать, что можно использовать каталитически эффективные количества катализатора.

Согласно одному или более вариантам реализации изобретения, количество применяемого лантанидсодержащего соединения может меняться от примерно 0,001 до примерно 2 ммоль, согласно другим вариантам реализации изобретения, от примерно 0,005 до примерно 1 ммоль и, согласно еще другим вариантам реализации изобретения, от примерно 0,01 до примерно 0,2 ммоль на 100 грамм мономера.

Согласно одному или более вариантам реализации изобретения, полимеризацию сопряженного диенового мономера согласно настоящему изобретению можно провести в полимеризующей системе, содержащей значительное количество растворителя. Согласно одному из вариантов реализации изобретения, можно использовать полимеризующую систему с растворением, в которой как мономер, подлежащий полимеризации, так и полученный полимер, растворимы в растворителе. Согласно другому варианту реализации изобретения, можно использовать полимеризующую систему с осаждением путем выбора растворителя, в котором полученный полимер нерастворим. В обоих случаях, в полимеризующую систему обычно добавляют некоторое количество растворителя в дополнение к количеству растворителя, которое можно использовать при получении катализатора. Дополнительный растворитель может представлять собой тот же растворитель, что используют при получении катализатора, или отличаться от него. Типичные растворители были перечислены выше. Согласно одному или более вариантам реализации изобретения, содержание растворителя в полимеризационной смеси может составлять более чем 20% по массе, согласно другим вариантам реализации изобретения, более чем 50% по массе и, согласно еще другим вариантам реализации изобретения, более чем 80% по массе в пересчете на общую массу полимеризационной смеси.

Согласно другим вариантам реализации изобретения, полимеризацию можно провести в системе для полимеризации в массе, которая по существу не содержит растворитель или содержит минимальное количество растворителя. Специалисты в данной области техники поймут преимущества способов полимеризации в массе (т.е., способов, в которых мономер действует в качестве растворителя), и поэтому такая полимеризующая система содержит меньше растворителя, чем то количество, которое будет неблагоприятным образом влиять на преимущества, достигаемые при проведении полимеризации в массе. Согласно одному или более вариантам реализации изобретения, содержание растворителя в полимеризационной смеси может составлять менее примерно 20% по массе, согласно другим вариантам реализации изобретения, менее примерно 10% по массе и, согласно еще другим вариантам реализации изобретения, менее примерно 5% по массе в пересчете на общую массу полимеризационной смеси. Согласно другому варианту реализации изобретения, полимеризационная смесь не содержит растворителей, кроме тех, которые связаны с используемыми сырьевыми материалами. Согласно еще одному варианту реализации изобретения, полимеризационная смесь по существу не содержит растворителя, что означает отсутствие такого количества растворителя, которое в противном случае заметно воздействовало бы на процесс полимеризации. Полимеризующие системы, которые по существу лишены растворителя, можно рассматривать как по существу не содержащие растворитель. Согласно конкретным вариантам реализации изобретения, полимеризационная смесь не содержит растворителя.

Полимеризацию можно провести в любых традиционных сосудах для полимеризации, известных в данной области техники. Согласно одному или более вариантам реализации изобретения, полимеризацию в растворе можно провести в традиционном реакторе, оборудованном баком-мешалкой. Согласно другим вариантам реализации изобретения, полимеризацию в массе можно провести в традиционном реакторе, оборудованном баком-мешалкой, в особенности, если превращение мономера составляет менее примерно 60%. Согласно еще другим вариантам реализации изобретения, в особенности, когда превращение мономера в процессе полимеризации в массе составляет выше примерно 60%, что обычно приводит к образованию высоковязкого цемента, полимеризацию в массе можно провести в удлиненном реакторе, в котором вязкий цемент при полимеризации приводят в движение с помощью поршня или по существу с помощью поршня. Например, для этой цели подходят экструдеры, в которых цемент проталкивают вдоль самоочищающейся одночервячной или двухчервячной мешалки. Примеры подходящих способов полимеризации в массе описаны в патенте США №7351776, который включен в настоящую заявку посредством ссылки.

Согласно одному или более вариантам реализации изобретения, все ингредиенты, применяемые для полимеризации, можно объединить в одном сосуде (например, в общепринятом реакторе с баком-мешалкой) и все стадии процесса полимеризации можно провести в указанном сосуде. Согласно другим вариантам реализации изобретения, два или более ингредиентов можно объединить заранее в одном сосуде и затем перенести в другой сосуд, в котором можно осуществить полимеризацию мономера (или по меньшей мере большей его части).

Полимеризацию можно провести как периодический процесс, непрерывный процесс или полунепрерывный процесс. При полунепрерывном процессе, мономер загружают периодически, заменяя при необходимости уже полимеризовавшийся мономер. Согласно одному или более вариантам реализации изобретения, условия, при которых протекает полимеризация, можно контролировать для поддержания температуры полимеризационной смеси в диапазоне от примерно -10°C до примерно 200°C, согласно другим вариантам реализации изобретения, от примерно 0°C до примерно 150°C, и согласно другим вариантам реализации изобретения, от примерно 20°C до примерно 100°C. Согласно конкретным вариантам реализации изобретения, полимеризация происходит, или по меньшей мере часть полимеризации происходит, при температуре по меньшей мере 30°C, согласно другим вариантам реализации изобретения, по меньшей мере 40°C и, согласно другим вариантам реализации изобретения, по меньшей мере 50°C.

Согласно одному или более вариантам реализации изобретения, теплоту, выделившуюся при полимеризации, можно удалить путем внешнего охлаждения с помощью терморегулируемой рубашки реактора, внутреннего охлаждения путем испарении и конденсации мономера за счет применения оросительного конденсатора, соединенного с реактором, или комбинации двух указанных способов. Кроме того, можно контролировать условия полимеризации для проведения полимеризации под давлением, составляющим от примерно 0,1 атмосферы до примерно 50 атмосфер, согласно другим вариантам реализации изобретения, от примерно 0,5 атмосферы до примерно 20 атмосфер и, согласно другим вариантам реализации изобретения, от примерно 1 атмосферы до примерно 10 атмосфер. Согласно одному или более вариантам реализации изобретения, давления, при которых можно провести полимеризацию, включают давления, которые обеспечивают нахождение большей части мономера в жидкой фазе. Согласно этим или другим вариантам реализации изобретения, в полимеризационной смеси можно поддерживать анаэробные условия.

Согласно конкретным вариантам реализации изобретения, скорость полимеризации контролируют путем применения различных методов, включая применение амина. Например, согласно одному или более вариантам реализации изобретения, скорость полимеризации можно поддерживать при скорости превращения мономера, составляющей менее 4%, согласно другим вариантам реализации изобретения, менее 3% и, согласно другим вариантам реализации изобретения, менее 2% в минуту. Согласно конкретным вариантам реализации изобретения, скорость полимеризации можно поддерживать при скорости превращения мономера, составляющей больше чем 0,3%, согласно другим вариантам реализации изобретения, больше чем 0,5%, согласно другим вариантам реализации изобретения, больше чем 0,8%, согласно другим вариантам реализации изобретения, больше чем 1,0% и, согласно другим вариантам реализации изобретения, больше чем 1,2% в минуту.

Некоторые или все полимерные цепи образующегося реакционноспособного полимера могут обладать химически активными концевыми группами до гашения полимеризационной смеси. Реакционноспособный полимер, полученный согласно настоящему изобретению, можно рассматривать как псевдо-живой полимер. Согласно одному или более вариантам реализации изобретения, полимеризационную смесь, содержащую реакционноспособный полимер, можно рассматривать как активную полимеризационную смесь. Процентное содержание полимерных цепей, обладающих химически активной концевой группой, зависит от различных факторов, таких как тип катализатора, тип мономера, чистота ингредиентов, температура полимеризации, превращение мономера и многих других факторов. Согласно одному или более вариантам реализации изобретения, по меньшей мере примерно 90% полимерных цепей обладают химически активной концевой группой, согласно другим вариантам реализации изобретения, по меньшей мере примерно 95% полимерных цепей обладают химически активной концевой группой, согласно другим вариантам реализации изобретения, по меньшей мере примерно 97% полимерных цепей обладают химически активной концевой группой и, согласно еще другим вариантам реализации изобретения, по меньшей мере примерно 98% полимерных цепей обладают химически активной концевой группой.

Поскольку полидиены, полученные с применением способа полимеризации согласно настоящему изобретению, могут обладать характеристиками псевдо-живого мономера, в полимеризационную смесь можно ввести функционализирующий агент, который реагирует с любыми химически активными полимерными цепями с образованием функционализированного полимера. Согласно одному или более вариантам реализации изобретения, функционализирующий агент вводят перед приведением полимеризационной смеси в контакт с гасителем. Согласно другим вариантам реализации изобретения, функционализирующий агент можно вводить после частичного погашения полимеризационной смеси с помощью гасителя.

Согласно одному или более вариантам реализации изобретения, функционализирующие агенты включают соединения или реагенты, которые могут взаимодействовать с реакционноспособным полимером, полученным согласно настоящему изобретению, и тем самым обеспечить полимер с функциональной группой, отличной от растущей цепи, которая взаимодействовала с функционализирующим агентом. Функциональная группа может быть реакционноспособной или взаимодействующей с другими полимерными цепями (растущими и/или не растущими) или с другими компонентами, такими как усиливающие наполнители (например, технический углерод), которые можно объединить с полимером. Согласно одному или более вариантам реализации изобретения, реакция между функционализирующим агентом и реакционноспособным полимером протекает через реакцию присоединения или замещения.

Подходящие функционализирующие агенты могут включать соединения, которые просто предоставляют функциональную группу на конце полимерной цепи, без присоединения двух или более полимерных цепей, а также соединения, которые могут соединять вместе или объединять две или более полимерных цепей через функциональную связь с образованием одной макромолекулы. Последний тип функционализирующих агентов можно также рассматривать как связующие агенты.

Согласно одному или более вариантам реализации изобретения, функционализирующие агенты включают соединения, которые будут добавлять или вносить гетероатом в полимерную цепь. Согласно конкретным вариантам реализации изобретения, функционализирующие агенты включают те соединения, которые будут вносить функциональную группу в полимерную цепь с образованием функционализированного полимера, уменьшающего 50°C гистерезисные потери заполненных техническим углеродом вулканизатов, полученных из такого функционализированного полимера, по сравнению с аналогичными заполненными техническим углеродом вулканизатами, полученными из нефункционализированного полимера. Согласно одному или более вариантам реализации изобретения, указанное снижение гистерезисных потерь составляет по меньшей мере 5%, согласно другим вариантам реализации изобретения, по меньшей мере 10% и, согласно другим вариантам реализации изобретения, по меньшей мере 15%.