Изобретение относится к транспортному машиностроению, в частности к конструкции цельнокатаных железнодорожных колес для использования на рельсовых транспортных средствах.

Известно множество конструкций цельнокатаных колес, основными конструктивными элементами которых являются обод, ступица и диск. Особенности формы диска во многом определяют массу, жесткость, несущую способность и стойкость колеса к воздействию тепловых нагрузок. Выбор конструктивного исполнения диска зависит от нескольких факторов. Во-первых, от взаимного расположения ступицы колеса относительно обода вдоль оси вращения, а также длины диска, ограниченной внутренним диаметром обода и наружным диаметром ступицы. Во-вторых, от используемой системы торможения, которая может предусматривать варианты взаимодействия тормозных колодок с поверхностью катания колеса, либо тормозными дисками, устанавливаемых на ось колесной пары или непосредственно на диск колеса. В-третьих, от принятых на сети железных дорог норм по оценке показателей прочности цельнокатаных колес, определяемых действующими национальными стандартами.

Известны конструкции колес с прямым диском, который имеет симметричную форму относительно плоскости, перпендикулярной оси вращения колеса (RU 2589814, DE 4444077 А1 и др.). При этом средняя линия профиля диска обычно совпадает с плоскостью круга катания либо располагается параллельно на расстоянии от 0,45 до 0,60 ширины обода от его внутренней боковой поверхности. Использование этих конструкций целесообразно при размещении тормозных дисков непосредственно на диске колеса, а также в случае сочетания малой длины диска и симметричного расположения обода относительно ступицы. Недостатком конструкций колес с прямым диском является высокая жесткость в радиальном направлении и низкие показатели прочности при боковых нагрузках, возникающих от взаимодействия с рельсом в кривых участках пути. Повышение прочности указанных конструкций возможно только за счет увеличения толщины диска и снижения кривизны поверхностей сопряжения его с ободом и ступицей, что приводит к значительному увеличению массы по отношению к аналогам с несимметричным относительно плоскости круга катания профилем диска.

Известны конструкции колес с плоскоконическим диском, средняя линия радиального сечения которого представляет наклонную прямую. Это техническое решение вытекает из вышеописанного, для случая смещения ступицы относительно обода в осевом направлении, и нашло широкое применение на сетях российских железных дорог и метрополитенов. В частности, наибольшее распространение получила конструкция цельнокатаных колес с плоскоконическим диском, изготавливаемая по ГОСТ 10791 с номинальным диаметром по кругу катания 957 мм и смещением средней линии радиального сечения диска на участке его сопряжения со ступицей на 0,4 ширины обода относительно средней линии радиального сечения диска на участке его сопряжения с ободом вдоль оси вращения в сторону внутренней поверхности. Прямолинейные образующие диска этой конструкции сопряжены с профилями обода и ступицы радиусными кривыми, причем сопряжение с внешней стороны обода и с внутренней стороны у ступицы осуществлено двумя взаимосвязанными радиусными кривыми обратной кривизны.

Преимуществом известных конструкций колес с плоскоконическим диском по отношению к конструкциям с прямым диском в сопоставимых условиях ограничения массы относительного расположения обода и ступицы является снижение уровня напряжений при действии боковых нагрузок, возникающих при взаимодействии обода с рельсом в кривых, а также меньшая радиальная жесткость. Достигаемый эффект снижается при уменьшении величины смещения обода относительно ступицы до тех пор, когда плоскоконический диск вырождается в прямой. Недостатком известных конструкций колес является высокая концентрация и уровень напряжений на поверхности диска в местах его сопряжения с ободом и ступицей, обусловленных действием циклических нагрузок при качении по рельсу и тепловых нагрузок, возникающих от торможения колодками по поверхности катания.

Известны конструкции колес с диском криволинейной формы, профиль которого имеет центральный выгиб в наружную сторону, причем средняя линия радиального сечения диска на участке его сопряжения со ступицей совпадает со средней линией радиального сечения диска на участке его сопряжения с ободом (DE 3117572, EP 1470006, RU 2376149) или смещена относительно нее в осевом направлении в сторону внутренней поверхности колеса (RU 2259279, RU 2486063). Максимальная величина указанного смещения составляет до 0,2 ширины обода. Преимуществом описанных конструкций является возможность одновременного использования технического решения при отсутствии и наличии значительного смещения средней линии ступицы колеса относительно плоскости круга катания.

По отношению к конструкциям с плоским диском конструкции колес с диском, имеющим центральный выгиб в наружную сторону, характеризуются меньшей массой и радиальной жесткостью. В сравнении с конструкциями, имеющими плоскоконический диск, обладают высокой прочностью при приложении механических нагрузок в вертикальном направлении и повышенной стойкостью к деформациям обода в осевом направлении при действии длительных тепловых нагрузок от торможения колодками по поверхности катания. При этом характеризуются меньшей прочностью при действии боковых механических нагрузок и высоким уровнем напряжений на поверхностях диска при тепловом нагружении, что наряду с более высокой массой определяют основные недостатки указанных конструкций с криволинейной формой диска.

Известны конструкции колес, согласно изобретению RU 2428319, с диском криволинейной формы, образованным наружной и внутренней поверхностями, причем средняя линия радиального сечения диска на участке его сопряжения со ступицей смещена вдоль оси вращения колеса относительно средней линии радиального сечения диска на участке его сопряжения с ободом в сторону внутренней поверхности, отличающееся тем, что величина указанного смещения находится в интервале значений от 30 до 100 мм. При этом образующие наружной и внутренней поверхностей диска состоят из двух главных радиусных кривых с противоположенной по направлению кривизной, сопряженных в центральной части диска друг с другом, а со стороны ступицы и обода - с переходными радиусными участками как с помощью дополнительных прямолинейных либо радиусных участков, так и без них. Данные конструкции колес выбраны в качестве прототипа.

Преимуществом прототипа по отношению к описанным выше аналогам является низконапряженное состояние диска от действия совокупности характерных видов эксплуатационных нагрузок (вертикальных сил, действующих в плоскости круга катания, бокового давления рельса на гребень и нагрева обода колеса при длительном торможении), а также равномерный характер распределения напряжений в местах их концентрации. Это позволяет обеспечить низкую массу наряду с высокими показателями конструкционной прочности колес. Недостатком является ограничение использования технического решения для конструкций колес с симметричным расположением обода относительно ступицы или близкого к нему.

Техническим результатом, на достижение которого направлено созданное изобретение, является выбор оптимальной формы диска для конструкций цельнокатаных колес со смещением средней линии радиального сечения ступицы относительно плоскости круга катания в осевом направлении до 0,2 ширины обода в наружную, либо внутреннюю сторону, которая способна обеспечить высокие показатели прочности колеса при действии различных видов нагрузок наряду с низкой массой изделия.

Технический результат достигается тем, что железнодорожное колесо, которое включает в себя обод, состоящий из поверхности катания, гребня и боковых поверхностей, ограниченных внутренним диаметром обода с наружной и внутренней стороны, ступицу и диск, образованный наружной и внутренней поверхностями, причем средняя линия радиального сечения диска на участке его сопряжения со ступицей смещена вдоль оси вращения колеса относительно средней линии радиального сечения диска на участке его сопряжения с ободом в сторону внутренней поверхности, а образующие наружной и внутренней поверхностей диска состоят из двух главных радиусных кривых с противоположной по направлению кривизной, сопряженных в центральной части диска друг с другом, а со стороны ступицы и обода - с переходными радиусными участками.

Принципиальным отличием предлагаемой конструкции колес является следующее. За счет того, что величина указанного смещения средней линии радиального сечения диска на участке его сопряжения со ступицей относительно средней линии радиального сечения диска на участке его сопряжения с ободом составляет от 0,075 до 0,150 ширины обода, средняя линия радиального сечения диска на участке его сопряжения с ободом расположена на расстоянии от 0,5 до 0,6 ширины обода от его внутренней боковой поверхности, значение радиусов указанных главных радиусных кривых, расположенных на наружной поверхности со стороны ступицы и на внутренней поверхности со стороны обода, составляет от 0,4 до 0,5 внутреннего диаметра обода, а значение радиусов указанных главных радиусных кривых, расположенных на наружной поверхности со стороны обода и на внутренней поверхности со стороны ступицы, составляет от 0,8 до 0,9 внутреннего диаметра обода, при этом значение радиусов указанных переходных радиусных участков составляет от 0,05 до 0,07 внутреннего диаметра обода, а отношение минимальной толщины диска на участке его сопряжения с ободом к толщине диска, замеряемой на диаметре от 0,53 до 0,57 внутреннего диаметра обода на участке его сопряжения со ступицей, составляет от 0,60 до 0,75, достигается обеспечение высокой усталостной прочности диска колеса рассматриваемого назначения с уровнем конструкционной массы на 5-10% ниже аналогов.

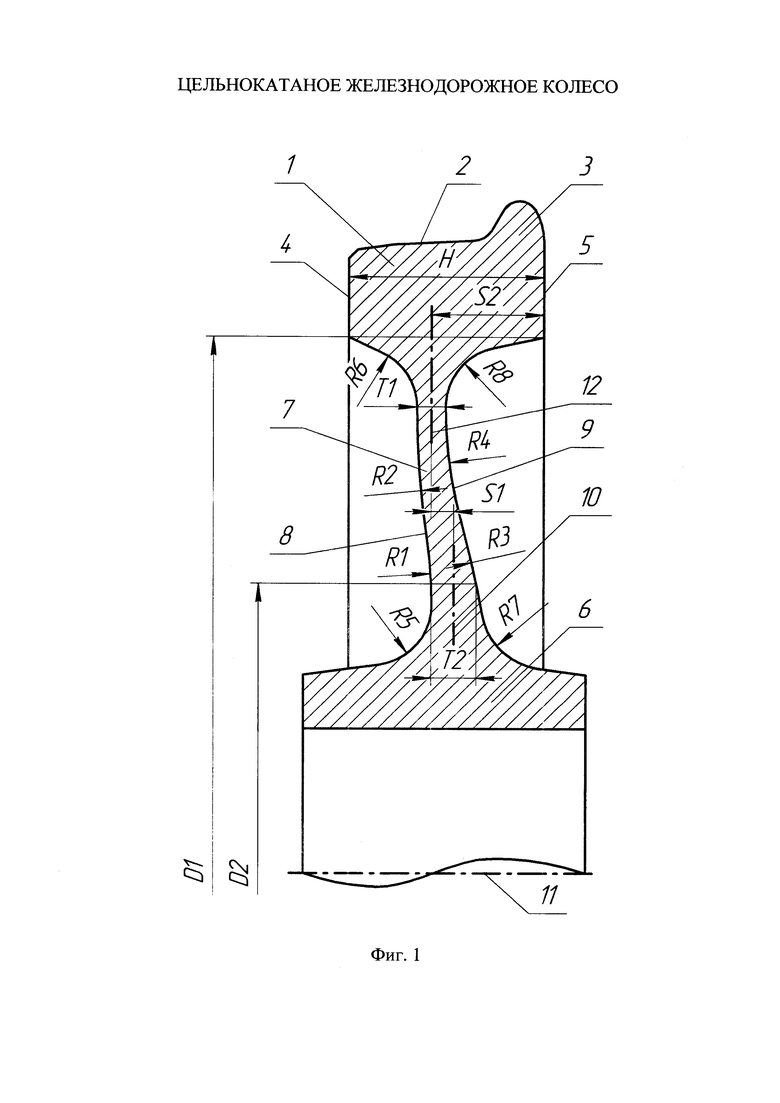

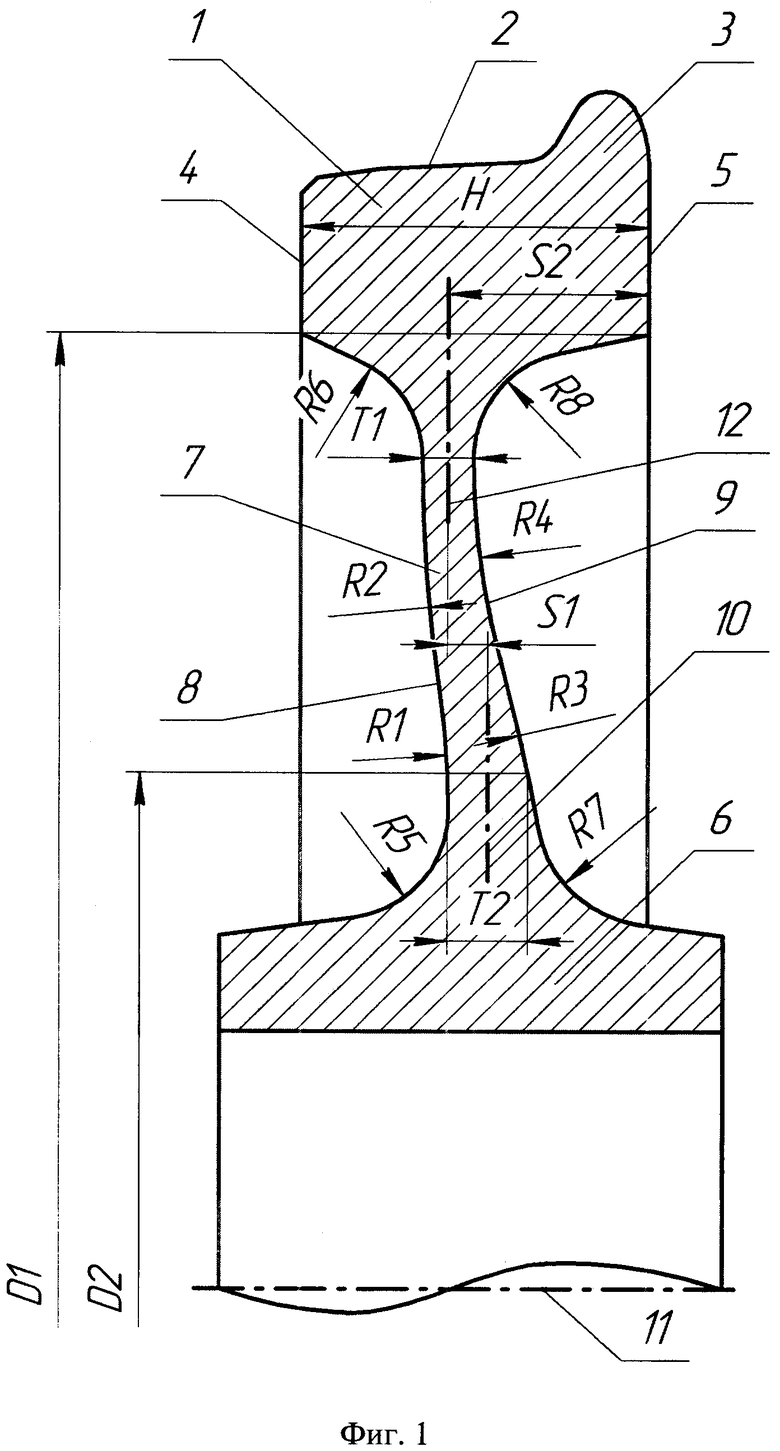

Сущность изобретения поясняется фиг. 1, где представлено радиальное сечение железнодорожного колеса.

Железнодорожное колесо, изображенное на фиг. 1, включает в себя обод 1, состоящий из поверхности катания 2, гребня 3 и боковых поверхностей 4 и 5, ограниченных внутренним диаметром обода D1 с наружной и внутренней стороны соответственно, ступицу 6 и диск 7, образованный наружной 8 и внутренней 9 поверхностями. Средняя линия 10 радиального сечения диска 7 на участке его сопряжения со ступицей 6 смещена вдоль оси вращения колеса 11 относительно средней линии 12 радиального сечения диска 6 на участке его сопряжения с ободом 1 в сторону внутренней поверхности 9. Величина указанного смещения S1 составляет от 0,075 до 0,150 ширины обода H, а средняя линия 12 расположена на расстоянии S2 от его внутренней боковой поверхности 5 и находиться в диапазоне от 0,5 до 0,6 ширины обода H.

Образующие наружной 8 и внутренней 9 поверхностей диска 7 состоят из двух главных радиусных кривых R1, R2 и R2, R4 соответственно с противоположной по направлению кривизной, сопряженных в центральной части диска 7 друг с другом, а со стороны ступицы 6 и обода 1 - с переходными радиусными участками R5, R6, R7 и R8.

Значение радиусов R1 и R4 главных радиусных кривых, расположенных соответственно на наружной поверхности 8 со стороны ступицы 6 и на внутренней поверхности 9 со стороны обода 1, составляет от 0,4 до 0,5 внутреннего диаметра обода D1. Значение радиусов R2 и R3 главных радиусных кривых, расположенных соответственно на наружной поверхности 8 со стороны обода 1 и на внутренней поверхности 9 со стороны ступицы 6 составляет от 0,8 до 0,9 внутреннего диаметра обода D1.

Значение радиусов R5, R6, R7 и R8 указанных переходных радиусных участков составляет от 0,05 до 0,07 внутреннего диаметра обода D1, а отношение минимальной толщины Т1 диска 7 на участке его сопряжения с ободом 1 к толщине Т2 диска 7, замеряемой на диаметре D2 от 0,53 до 0,57 внутреннего диаметра обода D1, на участке его сопряжения со ступицей 6, составляет от 0,60 до 0,75.

Выбор отличительных особенностей конструкции, согласно изобретению, осуществлен с использованием серии конечно-элементных расчетов различных вариантов геометрии диска по методикам, описанным в стандартах ОСТ 32.83-97 и AAR S-669, которые позволяют определять коэффициенты запаса сопротивления усталости с учетом монтажных, технологических и эксплуатационных нагрузок, действующих на колесо.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявляемого изобретения, позволили установить, что заявитель не обнаружил аналог, характеризующийся признаками тождественными (идентичными) всем существенным признакам заявляемого изобретения.

Определение из перечня выявленных аналогов прототипа позволило выявить совокупность существенных по отношению к усматриваемому техническому результату отличительных признаков в заявляемом «Цельнокатаном железнодорожном колесе», изложенных в формуле изобретения.

Результаты поиска показали, что заявляемое изобретение не вытекает для специалиста явным образом из известного уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявляемого изобретения преобразований на достижение технического результата.

Предлагаемое изобретение может использоваться для моделей железнодорожных транспортных средств, в частности для колесных пар локомотивов, грузовых и пассажирских вагонов локомотивной тяги, моторных и немоторных вагонов электро- и дизель-поездов, специального железнодорожного подвижного состава. Колесо, согласно изобретению, может быть изготовлено из стали любого качества, используемого в железнодорожной промышленности, и произведено в соответствии с известными техническими требованиями и стандартами.

Теоретические исследования и испытания железнодорожных колес с конфигурацией диска согласно заявленной формуле для колес применительно к вагонам дизель-поездов серии 730М-10, 611М и других модификаций с номинальным диаметром по кругу катания 850 мм показали соответствие требованиям Технического регламента Таможенного союза 001/2011 «О безопасности железнодорожного подвижного состава» с возможностью использования при максимальной нагрузке на ось 23,5 тс наряду с обеспечением оптимального уровня эксплуатационных характеристик при снижении металлоемкости изделия на 5% по отношению к аналогу, имеющего конструкцию колеса с плоским диском. Этим доказывается достижение усматриваемого заявителем технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2010 |

|

RU2428319C1 |

| ЦЕЛЬНОКАТАНОЕ КОЛЕСО ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2008 |

|

RU2376149C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2007 |

|

RU2408469C2 |

| Железнодорожное колесо | 2019 |

|

RU2728028C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2022 |

|

RU2788741C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО ДЛЯ ИСПОЛЬЗОВАНИЯ С ДИСКОВЫМИ ТОРМОЗАМИ | 2015 |

|

RU2589814C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2013 |

|

RU2525354C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2259279C1 |

| Цельнокатаное железнодорожное колесо | 2023 |

|

RU2807770C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2019 |

|

RU2722782C1 |

Изобретение относится к транспортному машиностроению, в частности к конструкции железнодорожного колеса, которое включает в себя обод, состоящий из поверхности катания, гребня и боковых поверхностей, ограниченных внутренним диаметром обода с наружной и внутренней стороны, ступицу и диск, образованный наружной и внутренней поверхностями. Средняя линия радиального сечения диска на участке его сопряжения со ступицей смещена вдоль оси вращения колеса относительно средней линии радиального сечения диска на участке его сопряжения с ободом в сторону внутренней поверхности, а образующие наружной и внутренней поверхностей диска состоят из двух главных радиусных кривых с противоположной по направлению кривизной, сопряженных в центральной части диска друг с другом, а со стороны ступицы и обода - с переходными радиусными участками. Величина указанного смещения составляет от 0,075 до 0,150 ширины обода, средняя линия радиального сечения диска на участке его сопряжения с ободом расположена на расстоянии от 0,5 до 0,6 ширины обода от его внутренней боковой поверхности. Технический результат – повышение прочности колеса при снижении массы. 1 ил.

Железнодорожное колесо, которое включает в себя обод, состоящий из поверхности катания, гребня и боковых поверхностей, ограниченных внутренним диаметром обода с наружной и внутренней стороны, ступицу и диск, образованный наружной и внутренней поверхностями, причем средняя линия радиального сечения диска на участке его сопряжения со ступицей смещена вдоль оси вращения колеса относительно средней линии радиального сечения диска на участке его сопряжения с ободом в сторону внутренней поверхности, а образующие наружной и внутренней поверхностей диска состоят из двух главных радиусных кривых с противоположной по направлению кривизной, сопряженных в центральной части диска друг с другом, а со стороны ступицы и обода - с переходными радиусными участками, отличающееся тем, что величина указанного смещения составляет от 0,075 до 0,150 ширины обода, средняя линия радиального сечения диска на участке его сопряжения с ободом расположена на расстоянии от 0,5 до 0,6 ширины обода от его внутренней боковой поверхности, значение радиусов указанных главных радиусных кривых, расположенных на наружной поверхности со стороны ступицы и на внутренней поверхности со стороны обода, составляет от 0,4 до 0,5 внутреннего диаметра обода, а значение радиусов указанных главных радиусных кривых, расположенных на наружной поверхности со стороны обода и на внутренней поверхности со стороны ступицы, составляет от 0,8 до 0,9 внутреннего диаметра обода, при этом значение радиусов указанных переходных радиусных участков составляет от 0,05 до 0,07 внутреннего диаметра обода, а отношение минимальной толщины диска на участке его сопряжения с ободом к толщине диска, замеряемой на диаметре от 0,53 до 0,57 внутреннего диаметра обода, на участке его сопряжения со ступицей, составляет от 0,60 до 0,75.

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2011 |

|

RU2486063C1 |

| ЕР 1470006 А1, 27.10.2004 | |||

| DE 3117572 A1, 09.09.1982 | |||

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2007 |

|

RU2408469C2 |

Авторы

Даты

2017-08-14—Публикация

2016-08-31—Подача