Изобретение относится к транспортному машиностроению, в частности к колесам железнодорожных транспортных средств.

Известно множество конструкций железнодорожных колес, состоящих из одного цельного тела (цельнокатаные или цельнолитые), либо выполненных в виде сборочной единицы, состоящей из колесного центра с бандажом и закрепляющим его бандажным кольцом. Несмотря на существующее многообразие, основными конструктивными элементами железнодорожных колес являются обод, ступица и диск различной конфигурации.

Опыт эксплуатации на российских и зарубежных железных дорогах свидетельствует о том, что усталостные повреждения колес происходят, главным образом, по диску, причем в переходных его участках к ободу и ступице. Выбор оптимальной формы диска колеса позволяет существенно повысить эксплуатационные характеристики, которые определяются в первую очередь способностью выдерживать циклические напряжения, вызываемые нормальными рабочими статическими, динамическими нагрузками и нагревом при торможении, что особенно важно при имеющейся тенденции увеличения грузоподъемности вагонов, а также повышения скоростей движения поездов.

Известна конструкция железнодорожного колеса (ГОСТ 9036-88), получившая наибольшее распространение на российских железных дорогах, содержащая обод и ступицу, сопряженные с расположенным между ними диском, средняя продольная ось профиля которого представляет наклонную прямую, причем диск имеет прямолинейные образующие, сопряженные с профилями обода и ступицы радиусными кривыми, при этом сопряжение с внешней стороны обода и с внутренней стороны у ступицы осуществлено двумя взаимосвязанными радиусными кривыми обратной кривизны.

Недостатком известной конструкции колеса является низкая усталостная прочность. При минимальных значениях толщины обода в процессе эксплуатации возникают высокие напряжения на поверхности диска у обода с внутренней поверхности колеса, что приводит к появлению усталостных трещин в этом месте.

Техническая невозможность улучшения колес рассмотренной конструкции состоит в том, что для повышения усталостной и динамической прочности единственным путем может быть усиление переходных зон от диска к ободу и ступице, что, в свою очередь, ведет к увеличению жесткости, а также и без того высоких термических напряжений, наряду с возрастающей металлоемкостью.

Известна конструкция железнодорожного колеса с диском криволинейной формы с центральным выгибом в наружную сторону колеса, предназначенная для эксплуатации с максимальной нагрузкой на ось до 30 тс (RU 2007112470 А). Данная конструкция выбрана в качестве прототипа.

Недостатками прототипа являются высокие напряжения в конструкции от действия бокового давления рельса на гребень и неравномерного нагрева обода колеса при колодочном торможении. Кроме того, в отличие от подобных европейских конструкций, рассматриваемая, с учетом принятых на российских железных дорогах типоразмеров диаметров колес и смещений ступицы относительно обода, имеет высокую жесткость в вертикальном направлении, а также увеличенную по сравнению с конструкцией по ГОСТ 9036-88 массу (до 410 кг). Перечисленные недостатки отрицательно сказываются как на прочности колеса, так и в целом на динамике подвижного состава.

Техническим результатом, на достижение которого направлено создание данного изобретения, является выбор оптимальной формы диска колеса, которая обеспечивала бы повышенные эксплуатационные характеристики железнодорожного колеса, а именно:

- увеличение максимальной статической нагрузки на ось колесной пары (до 30 тс), наряду с обеспечением минимальной массы и жесткости конструкции по сравнению с существующими аналогами;

- низконапряженное состояние конструкции от действия наиболее характерных при эксплуатации видов нагружения (от вертикальных сил, действующих в плоскости круга катания, от бокового давления рельса на гребень и от неравномерного нагрева обода колеса при длительном торможении);

- равномерный характер распределения напряжений в местах их концентрации, обеспечивающий снижение вероятности зарождения трещин.

Технический результат достигается тем, что железнодорожное колесо, представляющее собой сборочную единицу, состоящую из цельнокатаного колесного центра с бандажом и закрепляющим его бандажным кольцом, или цельнокатаную деталь, содержащее ступицу и обод, сопряженные переходными радиусными участками с диском криволинейной формы, образованным наружной и внутренней поверхностями, причем центральная линия радиального сечения диска на участке его сопряжения со ступицей смещена вдоль оси вращения колеса относительно центральной линии радиального сечения диска на участке его сопряжения с ободом в сторону внутренней поверхности, отличающееся тем, что величина указанного смещения находится в интервале значений от 30 до 100 мм. При этом образующие наружной и внутренней поверхностей диска состоят из двух главных радиусных кривых с противоположенной по направлению кривизной, сопряженных в центральной части диска друг с другом, а со стороны ступицы и обода с переходными радиусными участками как с помощью дополнительных прямолинейных, либо радиусных участков, так и без них. Значение радиусов указанных главных радиусных кривых составляет от 60 до 400 мм, значение длины указанных дополнительных прямолинейных участков составляет не более 40 мм, значение радиусов указанных дополнительных радиусных участков находятся в интервале от 60 до 120 мм, а значение радиусов указанных переходных радиусных участков сопряжения ступицы и обода с диском составляет от 30 до 100 мм.

Сущность изобретения поясняется чертежами, где

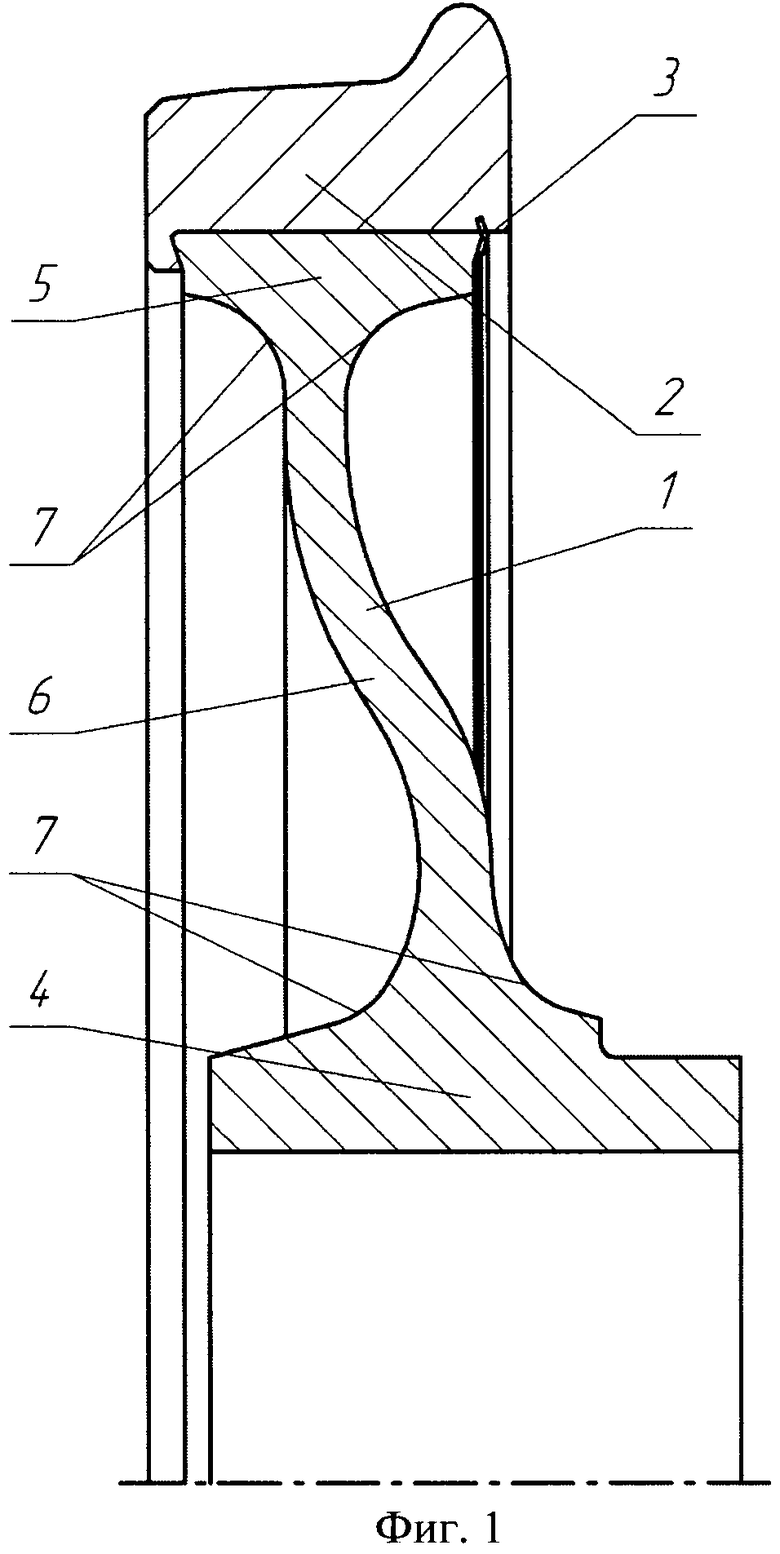

на фиг.1 показана конструкция железнодорожного колеса в виде сборочной единицы, соответствующая изобретению;

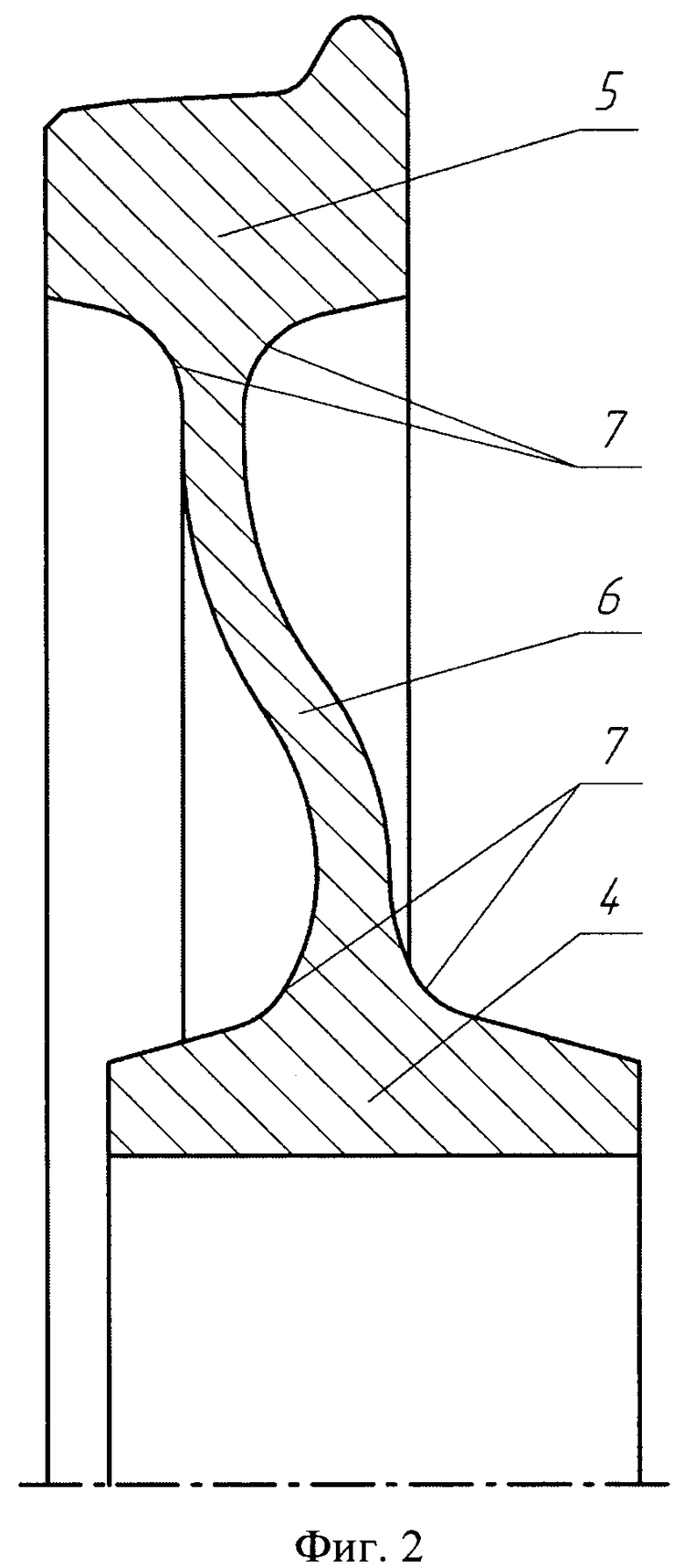

на фиг.2 показана конструкция цельнокатаного железнодорожного колеса, соответствующая изобретению;

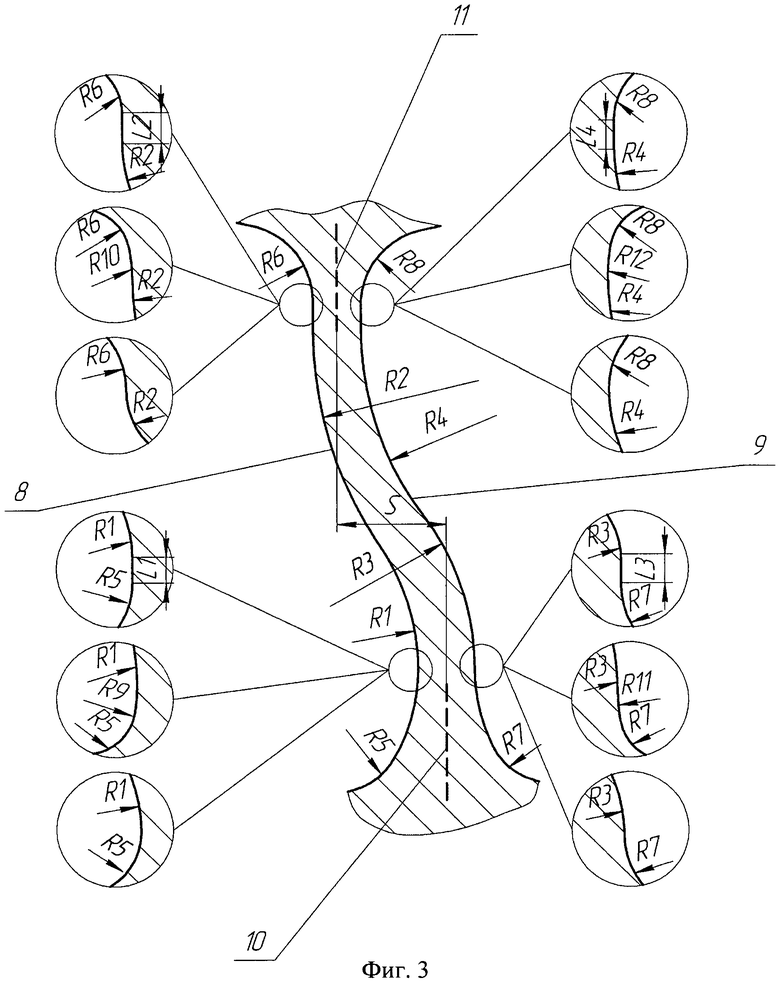

на фиг.3 показаны основные параметры, определяющие форму диска железнодорожного колеса, согласно изобретению (на выносках показаны различные варианты элементов диска);

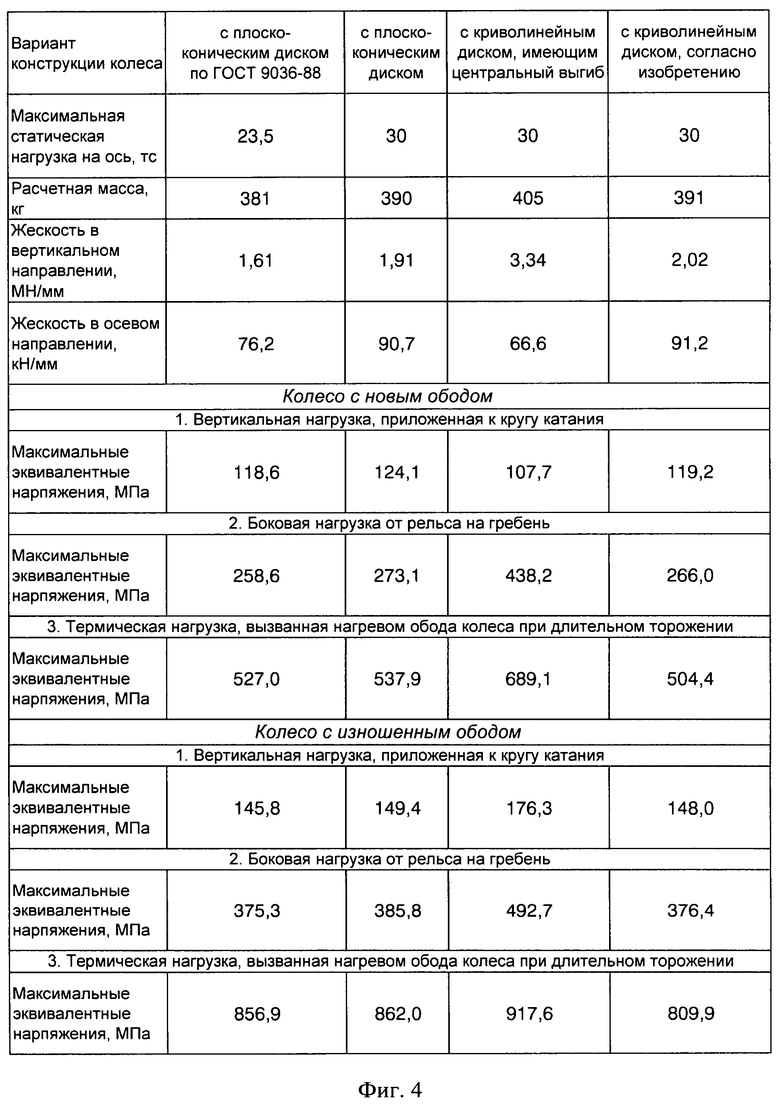

на фиг.4 приведена сводная таблица с характеристиками и результатами расчетов рассмотренных конструкций колес;

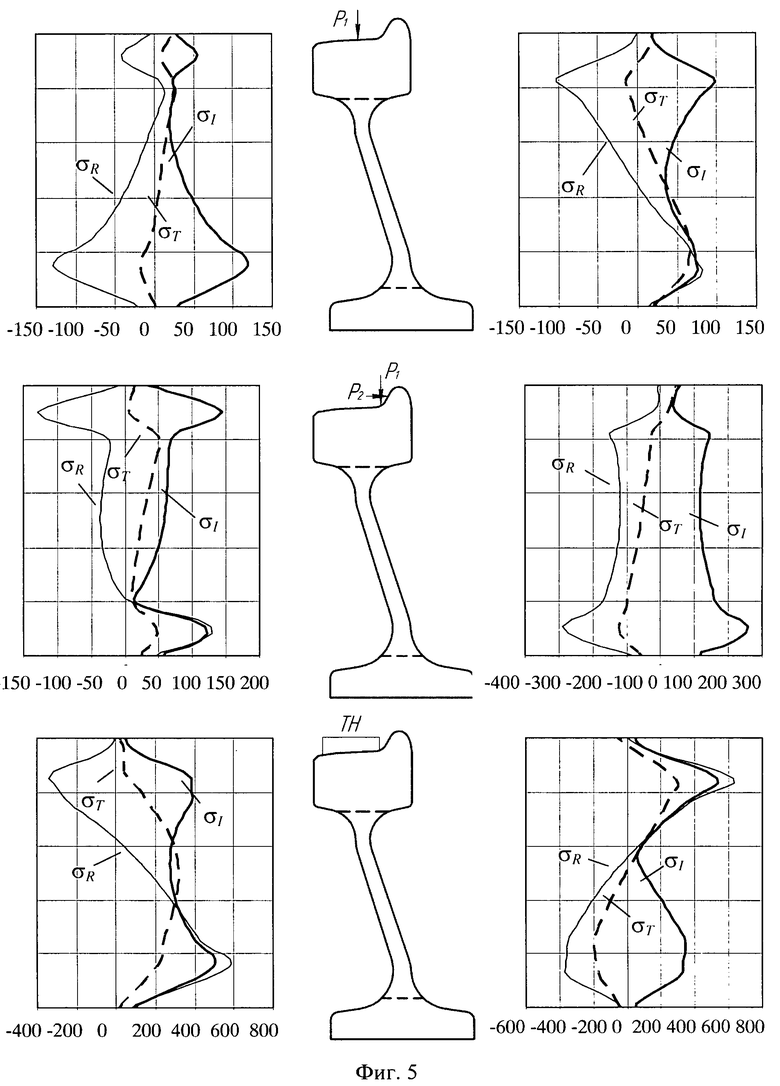

на фиг.5 приведены графики распределения напряжений на наружной и внутренней поверхностях диска плоскоконической формы с размерами по ГОСТ 9036-88 при новом ободе колеса;

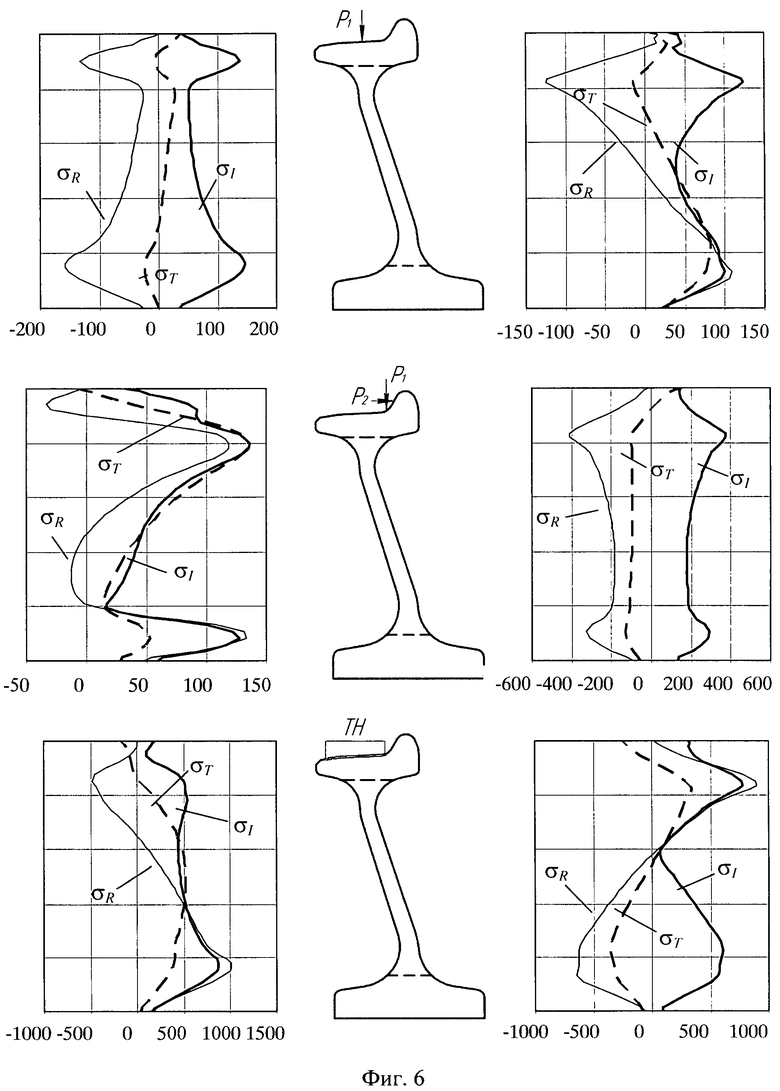

на фиг.6 приведены графики распределения напряжений на наружной и внутренней поверхностях диска плоскоконической формы с размерами по ГОСТ 9036-88 при изношенном ободе колеса;

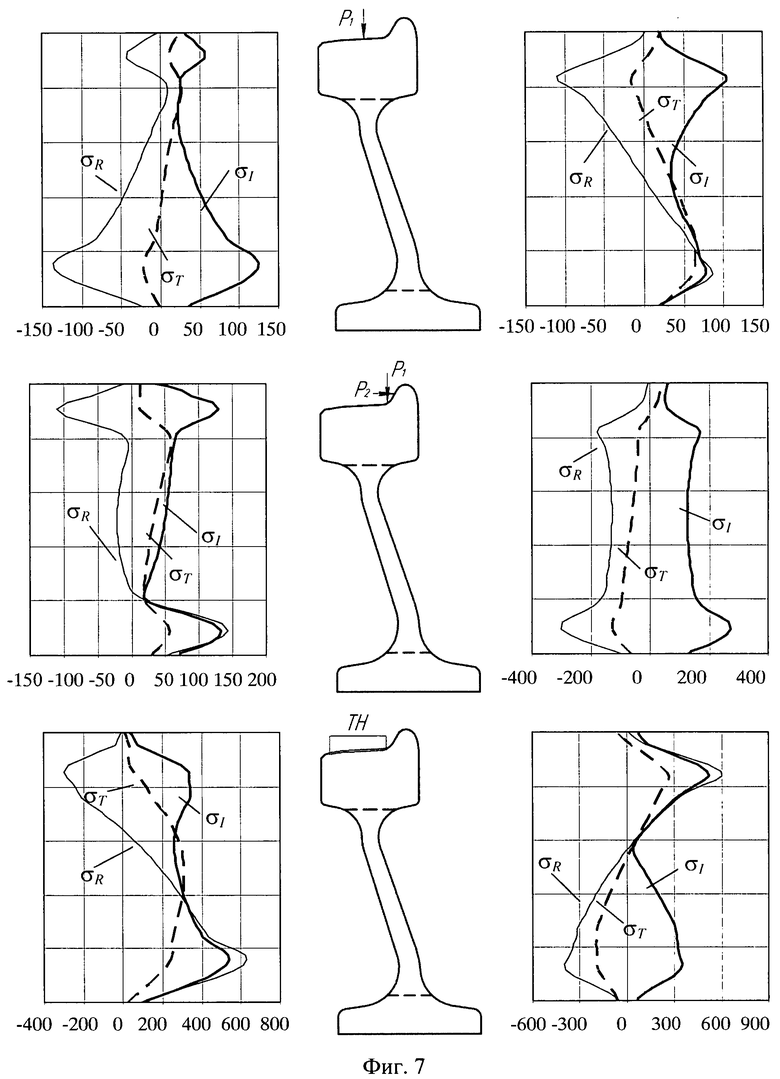

на фиг.7 приведены графики распределения напряжений на наружной и внутренней поверхностях диска плоскоконической формы с увеличенной по сравнению с ГОСТ 9036-88 толщиной диска при новом ободе колеса;

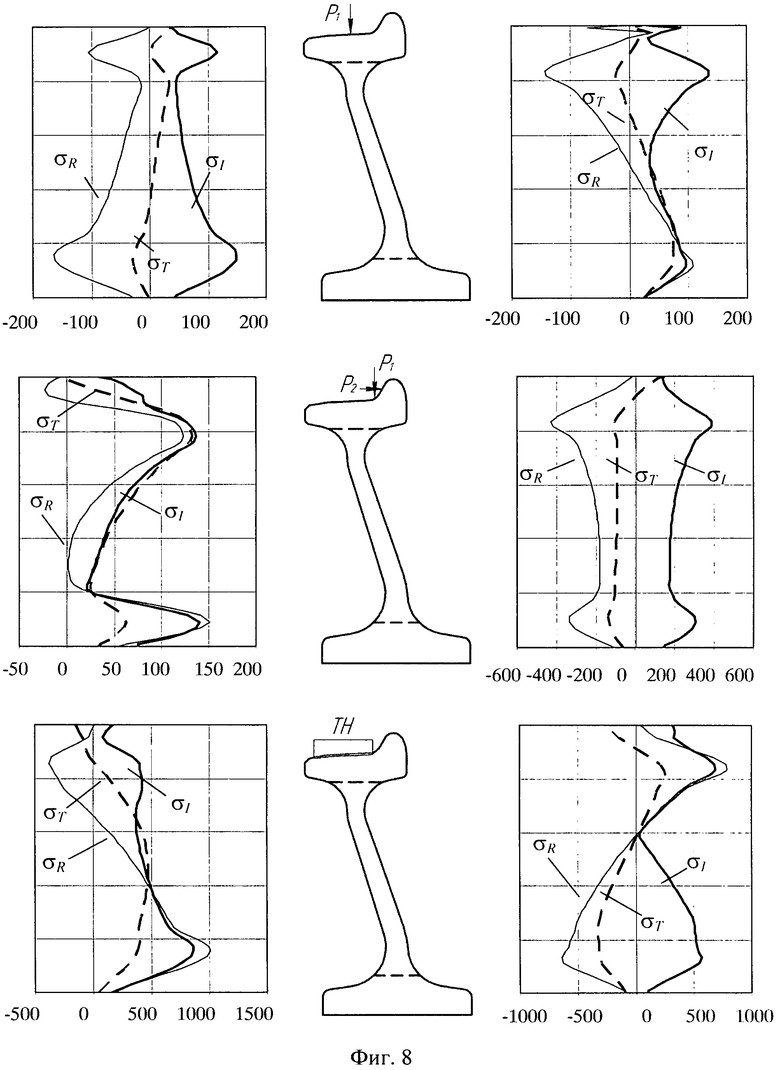

на фиг.8 приведены графики распределения напряжений на наружной и внутренней поверхностях диска плоскоконической формы с увеличенной по сравнению с ГОСТ 9036-88 толщиной диска при изношенном ободе колеса;

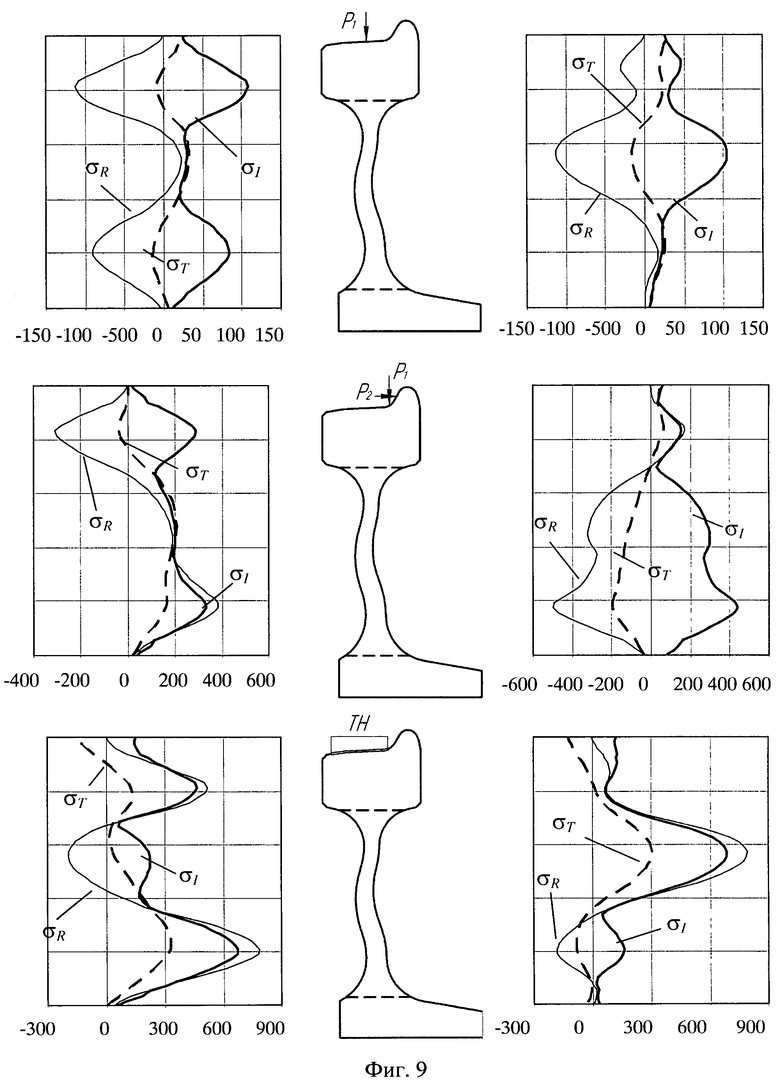

на фиг.9 приведены графики распределения напряжений на наружной и внутренней поверхностях диска криволинейной формы с выгибом в центре при новом ободе колеса;

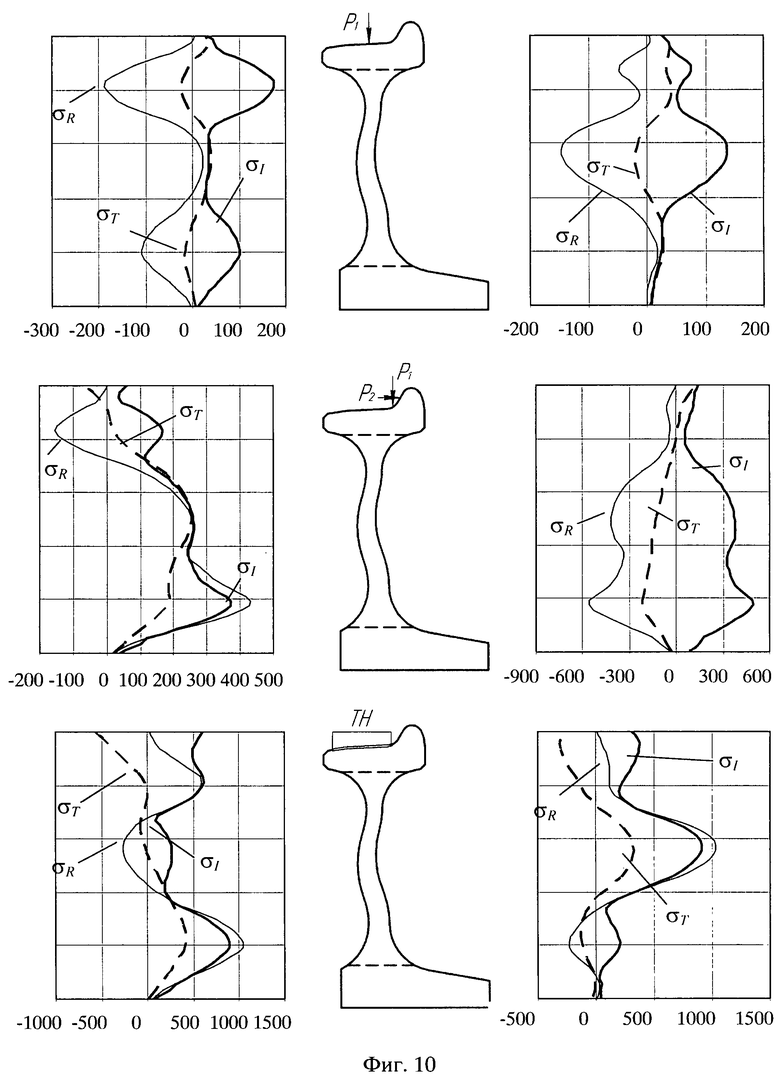

на фиг.10 приведены графики распределения напряжений на наружной и внутренней поверхностях диска криволинейной формы с выгибом в центре при изношенном ободе колеса;

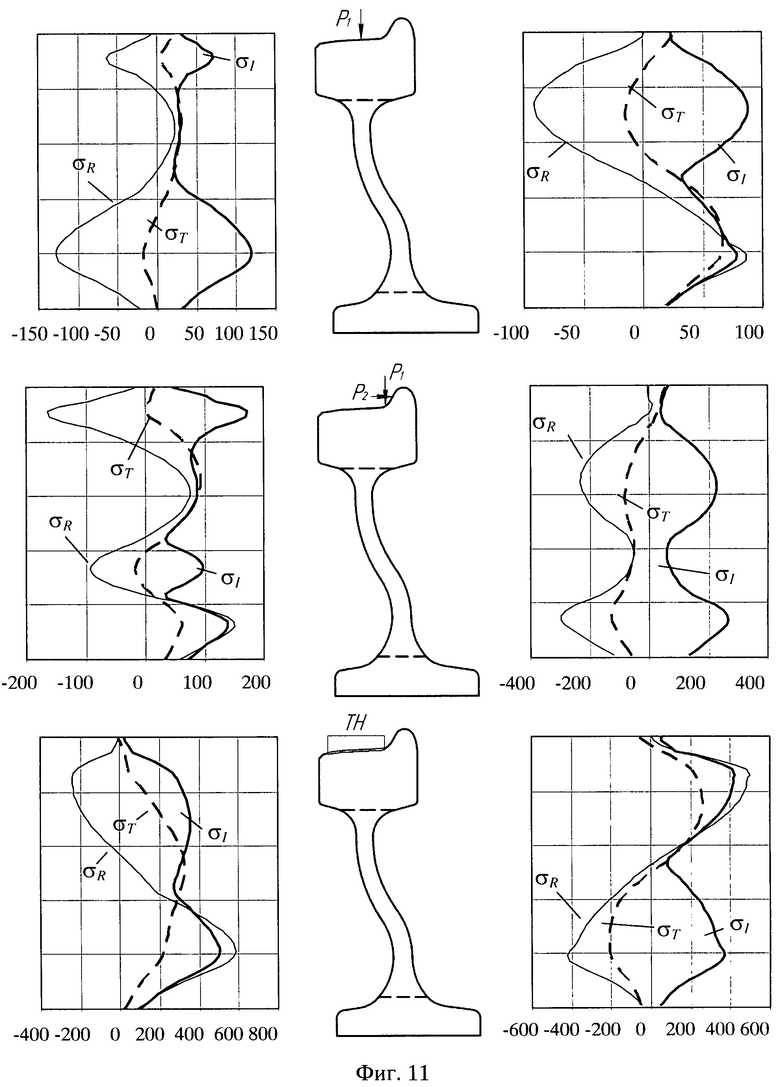

на фиг.11 приведены графики распределения напряжений на наружной и внутренней поверхностях диска криволинейной формы, согласно изобретению, при новом ободе колеса;

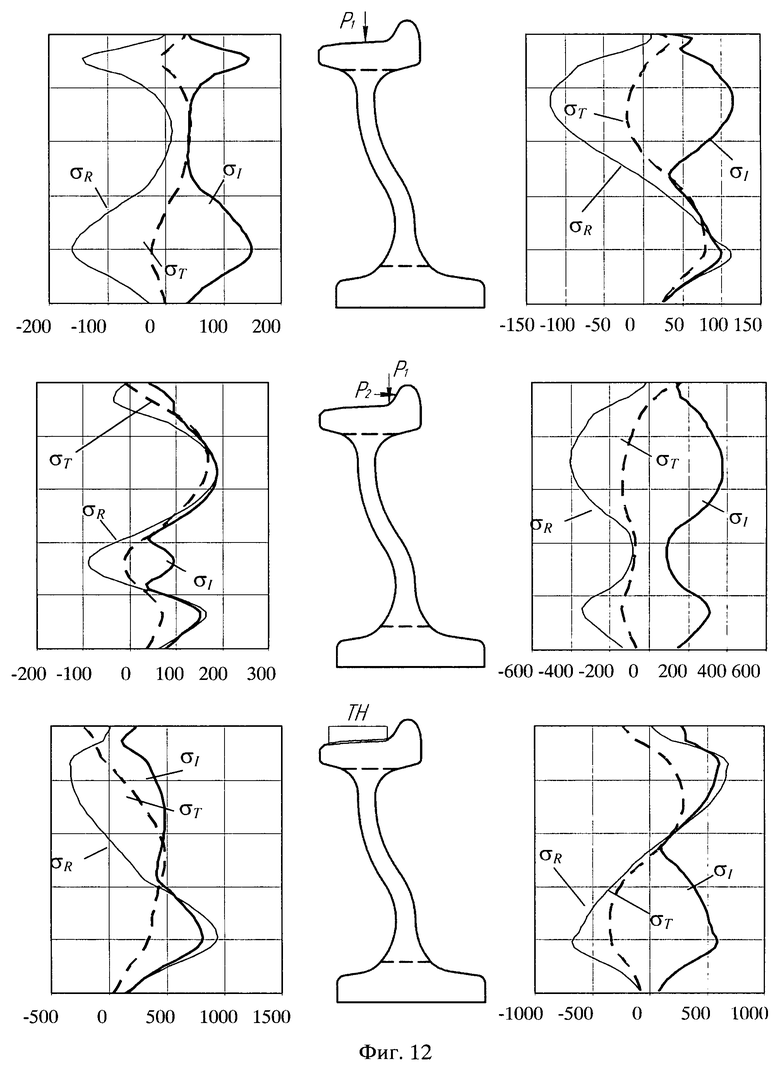

на фиг.12 приведены графики распределения напряжений на наружной и внутренней поверхностях диска криволинейной формы, согласно изобретению, при изношенном ободе колеса.

Железнодорожное колесо, выполненное в виде сборочной единицы (фиг.1), состоящей из цельнокатаного колесного центра 1 с бандажом 2 и закрепляющим его бандажным кольцом 3, либо цельнокатаной конструкции (фиг 2), содержит ступицу 4 и обод 5, сопряженные с диском 6 переходными радиусными участками 7. Профиль диска 6 образован наружной 8 (фиг.3) и внутренней 9 поверхностями, причем центральная линия 10 радиального сечения диска 6 на участке его сопряжения со ступицей 4 смещена вдоль оси вращения колеса относительно центральной линии 11 радиального сечения диска 6 на участке его сопряжения с ободом 5 в сторону внутренней поверхности 9. Величина указанного смещения S составляет от 30 до 100 мм.

Образующие наружной 8 и внутренней 9 поверхностей диска 6 состоят из двух главных радиусных кривых (R1, R2, R3, R4) с противоположенной по направлению кривизной, сопряженных в центральной части диска 6 друг с другом. Со стороны ступицы 4 и обода 5 главные радиусные кривые (R1, R2, R3, R4) могут быть сопряжены с переходными радиусными участками 7 (R5, R6, R7, R8) тремя способами: с помощью дополнительных прямолинейных (L1, L2, L3, L4) или радиусных участков (R9, R10, R11, R12), так и без них.

Значение радиусов R1, R2, R3, R4 главных радиусных кривых составляет от 60 до 400 мм, значение длины L1, L2, L3, L4 дополнительных прямолинейных участков составляет не более 40 мм, значение радиусов R9, R10, R11, R12 дополнительных радиусных участков находятся в интервале от 60 до 120 мм, а значение радиусов R5, R6, R7, R8 переходных радиусных участков 7 сопряжения ступицы 4 и обода 5 с диском 6 составляет от 30 до 100 мм.

Выбор оптимальной формы диска колеса, согласно изобретению, осуществлен с использованием серии конечно-элементных расчетов различных вариантов конструкций по аналогичной методике, приведенной в стандарте Ассоциации Американских Железных дорог (ARR) S-660, с учетом корректировки схем приложения нагрузок и их значений, применительно к условиям российских железных дорог. Как известно, суть подобных расчетов заключается не в точном определении напряжений, которые возникают от эксплуатационных нагрузок, а в том, чтобы сравнить напряженно-деформированное состояние предлагаемых в качестве альтернативы конструкций при действии определенных схем нагружения, характеризующих различные расчетные случаи, после чего можно сделать вывод о преимуществах и недостатках того или иного конструкционного варианта.

Исследования напряженно-деформированного состояния проводились для колес с новым и изношенным ободом от вертикальной силы, действующей в плоскости круга катания, от бокового давления рельса на гребень и от неравномерного нагрева обода колеса при длительном торможении. С учетом того, что конструкция по ГОСТ 9036-88 эксплуатируется при максимально допустимой статической нагрузке на ось до 23,5 тс, для объективности оценки влияния формы диска на характеристики колеса, дополнительно была рассчитана аналогичная конструкция с увеличенной толщиной диска у ступицы до 28 мм, у обода - до 22 мм при максимально допустимой статической нагрузке на ось до 30 тс.

Обобщенные характеристики рассмотренных конструкций колес приведены в таблице на фиг.4, а графики распределения радиальных (σR), окружных (σT) и эквивалентных (σ1) напряжений от действия вертикальной силы, действующей в плоскости круга катания (P1), бокового давления рельса на гребень (P1, Р2) и неравномерного нагрева обода колеса при длительном торможении (ТН) на фиг.5-12.

Анализируя полученные результаты, можно сделать вывод о преимуществах использования конструкций колес с формой диска согласно изобретению перед уже известными из уровня техники. Аналогичные исследования показали применимость изобретения для решения задач улучшения эксплуатационных характеристик цельнокатаных колес и колесных центров при различных нагрузках на ось.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕЛЬНОКАТАНОЕ КОЛЕСО ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2008 |

|

RU2376149C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2016 |

|

RU2628025C1 |

| Колесо железнодорожное цельнокатанное для колесной пары (его варианты) | 1982 |

|

SU1092053A1 |

| Железнодорожное колесо | 2019 |

|

RU2728028C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2259279C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2022 |

|

RU2788741C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2007 |

|

RU2408469C2 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2007 |

|

RU2386545C2 |

| ЦЕЛЬНОКАТАНОЕ КОЛЕСО ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 1995 |

|

RU2085403C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2013 |

|

RU2525354C1 |

Изобретение относится к транспортному машиностроению, в частности к колесам железнодорожных транспортных средств. Железнодорожное колесо представляет собой сборочную единицу, состоящую из цельнокатаного колесного центра с бандажом и закрепляющим его бандажным кольцом, или цельнокатаную деталь, содержащее ступицу и обод, сопряженные переходными радиусными участками с диском криволинейной формы, образованным наружной и внутренней поверхностями. Центральная линия радиального сечения диска на участке его сопряжения со ступицей смещена вдоль оси вращения колеса относительно центральной линии радиального сечения диска на участке его сопряжения с ободом в сторону внутренней поверхности. Величина указанного смещения находится в интервале значений от 30 до 100 мм. При этом образующие наружной и внутренней поверхностей диска состоят из двух главных радиусных кривых с противоположенной по направлению кривизной, сопряженных в центральной части диска друг с другом, а со стороны ступицы и обода с переходными радиусными участками как с помощью дополнительных прямолинейных, либо радиусных участков, так и без них. Технический результат - повышение эксплуатационных характеристик железнодорожного колеса. 4 з.п. ф-лы, 12 ил.

1. Железнодорожное колесо, представляющее собой сборочную единицу, состоящую из цельнокатаного колесного центра с бандажом и закрепляющим его бандажным кольцом, или цельнокатаную деталь, содержащее ступицу и обод, сопряженные переходными радиусными участками с диском криволинейной формы, образованным наружной и внутренней поверхностями, причем центральная линия радиального сечения диска на участке его сопряжения со ступицей смещена вдоль оси вращения колеса относительно центральной линии радиального сечения диска на участке его сопряжения с ободом в сторону внутренней поверхности, а образующие наружной и внутренней поверхностей диска состоят из двух главных радиусных кривых с противоположной по направлению кривизной, сопряженных в центральной части диска друг с другом, а со стороны ступицы и обода - с переходными радиусными участками, отличающееся тем, что величина указанного смещения находится в интервале значений от 30 до 100 мм, а главные радиусные кривые сопрягаются с переходными радиусными участками как с помощью дополнительных прямолинейных либо радиусных участков, так и без них.

2. Колесо по п.1, отличающееся тем, что значение радиусов указанных главных радиусных кривых составляет от 60 до 400 мм.

3. Колесо по п.1, отличающееся тем, что значение длины указанных дополнительных прямолинейных участков составляет не более 40 мм.

4. Колесо по п.1, отличающееся тем, что значение радиусов указанных дополнительных радиусных участков находятся в интервале от 60 до 120 мм.

5. Колесо по п.1, отличающееся тем, что значение радиусов указанных переходных радиусных участков сопряжения ступицы и обода с диском составляет от 30 до 100 мм.

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2007 |

|

RU2408469C2 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2259279C1 |

| Цельнокатанное колесо для железнодорожного транспорта | 1981 |

|

SU1139647A1 |

| DE 1405588 A, 30.01.1969 | |||

| ЦЕЛЬНОКАТАНОЕ КОЛЕСО ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 1995 |

|

RU2085403C1 |

Авторы

Даты

2011-09-10—Публикация

2010-04-07—Подача