Область техники

Изобретение относится к транспортному машиностроению, а именно к конструкциям колес железнодорожных транспортных средств. Уровень техники

Цельнокатаные железнодорожные колеса, используемые в различных странах, имеют ряд конструктивных отличий, связанных с условиями эксплуатации подвижного состава, конструкциями вагонов и локомотивов, а также с определенными традициями, сложившимися при производстве колесных пар и их работе на железнодорожном транспорте. Во всех случаях цельнокатаное колесо состоит из трех основных частей: ступицы, диска и обода. Каждый из элементов колеса отвечает за определенную функцию. От конструктивных особенностей обода зависит ресурс колеса. Геометрические параметры ступицы обеспечивают показатели надежности прессового соединения колеса с осью. Форма диска определяет несущую способность и жесткость конструкции колеса при действии механических и тепловых эксплуатационных нагрузок.

Поскольку базовые размеры обода и ступицы в зависимости от назначения колеса универсализированы, геометрия диска является определяющей конструктивной особенностью для различных типов колес. Выбор формы диска в первую очередь зависит от принятых на сети железных дорог норм по оценке показателей прочности колес, определяемых действующими национальными стандартами.

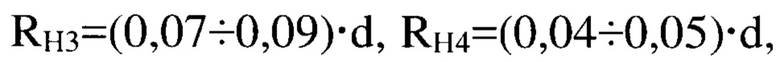

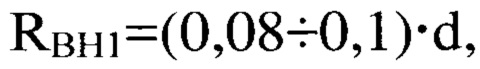

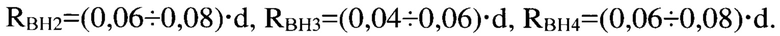

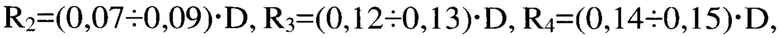

Из уровня техники известно железнодорожное колесо, содержащее обод, ступицу и диск криволинейной формы, профиль которого имеет центральный выгиб в наружную сторону (принято за прототип, см. патент РФ №2486063, опубл. 27.06.2013). При этом наружная и внутренняя поверхности диска образованы четырьмя последовательно сопряженными радиусными кривыми, крайние из которых имеют совпадающую по направлению кривизну, а центральные радиусные кривые выполнены с кривизной, противоположной кривизне крайних радиусных кривых. Радиусы кривых, образующих наружную поверхность диска составляют (по расположению кривых в направлении от обода к ступице):

где d - диаметр круга катания. Радиусы кривых, образующих внутреннюю поверхность диска составляют (по расположению кривых в направлении от обода к ступице):

где d - диаметр круга катания. Радиусы кривых, образующих внутреннюю поверхность диска составляют (по расположению кривых в направлении от обода к ступице):

Колеса данной конструкции получили широкое распространение на европейской сети железных дорог при использовании на грузовых вагонах с осевыми нагрузками свыше 23,5 тс. При этом в качестве недостатка прототипа можно отметить наличие высокой концентрации напряжений на поверхностях диска, образованных малыми радиусными кривыми, возникающих при действии боковой нагрузки в гребень при прохождении колесной пары криволинейных участков пути. Выбор геометрии малых радиусных кривых поверхности диска для европейских конструкций колес определяется в большей степени жесткими национальными требованиями к стойкости колес к термическим остаточным деформациям при заклинивании тормозной системы, за счет чего происходит снижение конструкционной прочности при действии механических нагрузок.

Технической проблемой, решение которой обеспечивается при использовании изобретения, является повышение конструкционной прочности цельнокатаных железнодорожных колес.

Раскрытие сущности изобретения

Технический результат изобретения заключается в увеличении сопротивления усталости диска цельнокатаного железнодорожного колеса при повышенных осевых нагрузках.

Указанный технический результат достигается следующей совокупностью существенных признаков изобретения.

Цельнокатаное железнодорожное колесо содержит обод, диск и ступицу. Центральная линия осевого сечения диска проходит через три точки. При этом первая точка расположена в месте сопряжения диска с ободом и находится в центральной плоскости или смещена относительно нее в сторону наружной или внутренней стороны колеса на расстояние не более 0,02* Н, где Н - ширина обода, причем центральная плоскость перпендикулярна оси вращения колеса и расположена по середине ширины обода. Во второй точке центральная линия осевого сечения диска имеет наибольшее осевое смещение от центральной плоскости в сторону наружной поверхности колеса. Третья точка расположена в месте сопряжения диска со ступицей и смещена относительно центральной плоскости в сторону внутренней поверхности колеса.

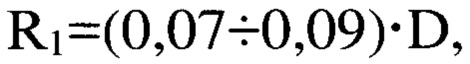

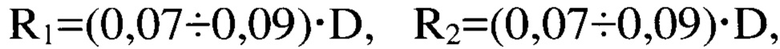

Наружная поверхность диска образована кривой линией, содержащей вогнутую дугу окружности радиусом R1, расположенную у обода, вогнутую дугу окружности радиусом R2, расположенную у ступицы, сопряженные между собой в центральной части диска выпуклой дугой окружности радиусом R3, расположенной со стороны обода, и выпуклой дугой окружности радиусом R4, расположенной со стороны ступицы, причем

где D - внутренний диаметр обода колеса.

где D - внутренний диаметр обода колеса.

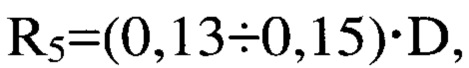

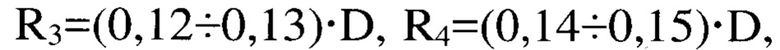

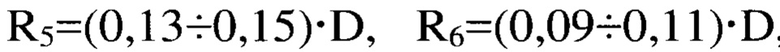

Внутренняя поверхность диска образована кривой линией, содержащей выпуклую дугу окружности радиусом R5, расположенную у обода, выпуклую дугу окружности радиусом R6, расположенную у ступицы, сопряженные между собой в центральной части диска вогнутой дугой окружности радиусом R7, расположенной со стороны обода, и вогнутой дугой окружности радиусом Re, расположенной со стороны ступицы, причем

где D - внутренний диаметр обода колеса.

где D - внутренний диаметр обода колеса.

Кроме того, согласно частным вариантам реализации изобретения, с целью усиления заявленного технического результата колесо может быть выполнено таким образом, что:

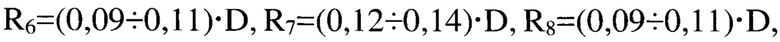

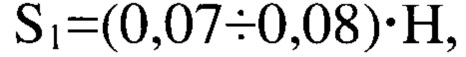

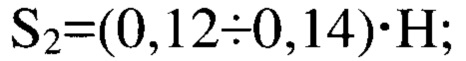

- расстояние S1 от второй точки до центральной плоскости составляет  а расстояние S2 от третьей точки до центральной плоскости составляет

а расстояние S2 от третьей точки до центральной плоскости составляет

- отношение толщины T1 диска в первой точке к толщине Т3 диска в третьей точке составляет от 0,65 до 0,95, а отношение толщины Т2 диска во второй точке к толщине Т3 диска в третьей точке составляет от 0,7 до 1,0.

Выбор особенностей конструкции колеса, согласно настоящему изобретению, осуществлен с использованием серии конечно-элементных расчетов различных вариантов геометрии диска по методикам, описанным в стандартах ГОСТ 4835 и AAR S-669, которые позволяют определять коэффициенты запаса сопротивления усталости с учетом монтажных, технологических и эксплуатационных нагрузок, действующих на колесо.

За счет указанной совокупности признаков изобретения обеспечивается оптимальная кривизна выгибки диска колеса в его центральной части, благодаря которой в этой зоне происходит снижение концентрации напряжений и повышение сопротивления усталости конструкции колеса при действии циклических эксплуатационных нагрузок. Кроме того, выбранное соотношение толщин диска, указанное для частного варианта реализации изобретения, позволяет дополнительно добиться снижения конструкционной массы, хороших демпфирующих свойств колеса в радиальном и высокой жесткости в осевом направлении.

Краткое описание чертежей

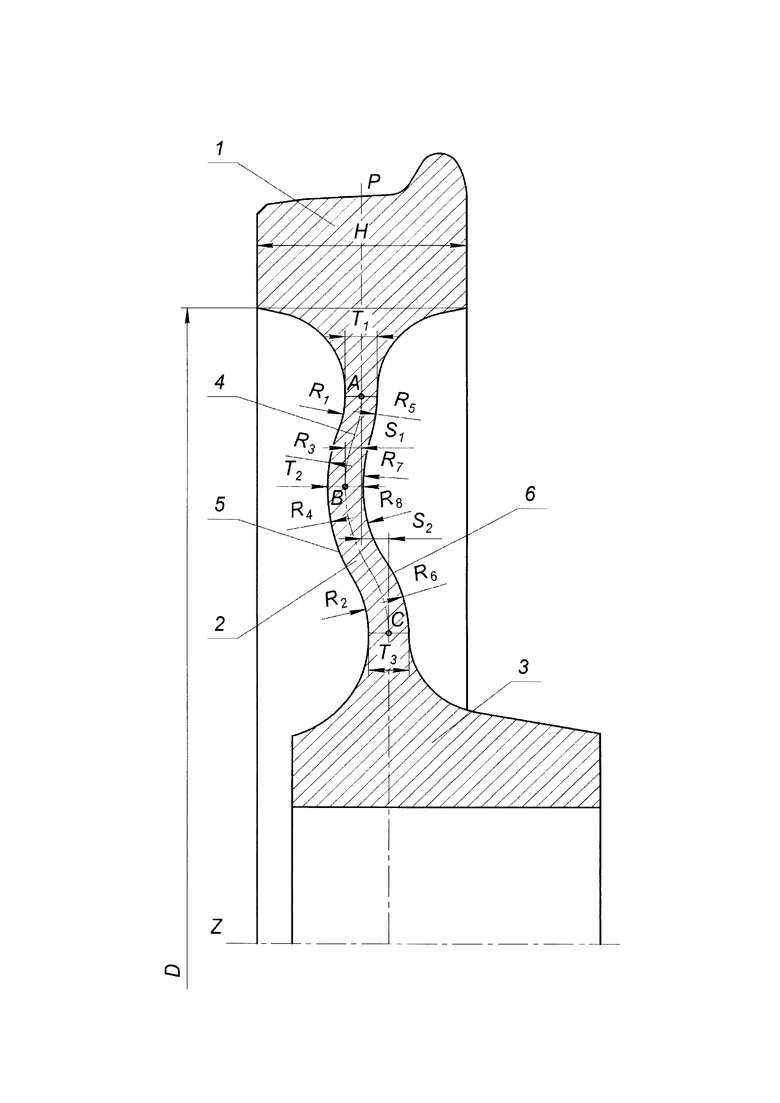

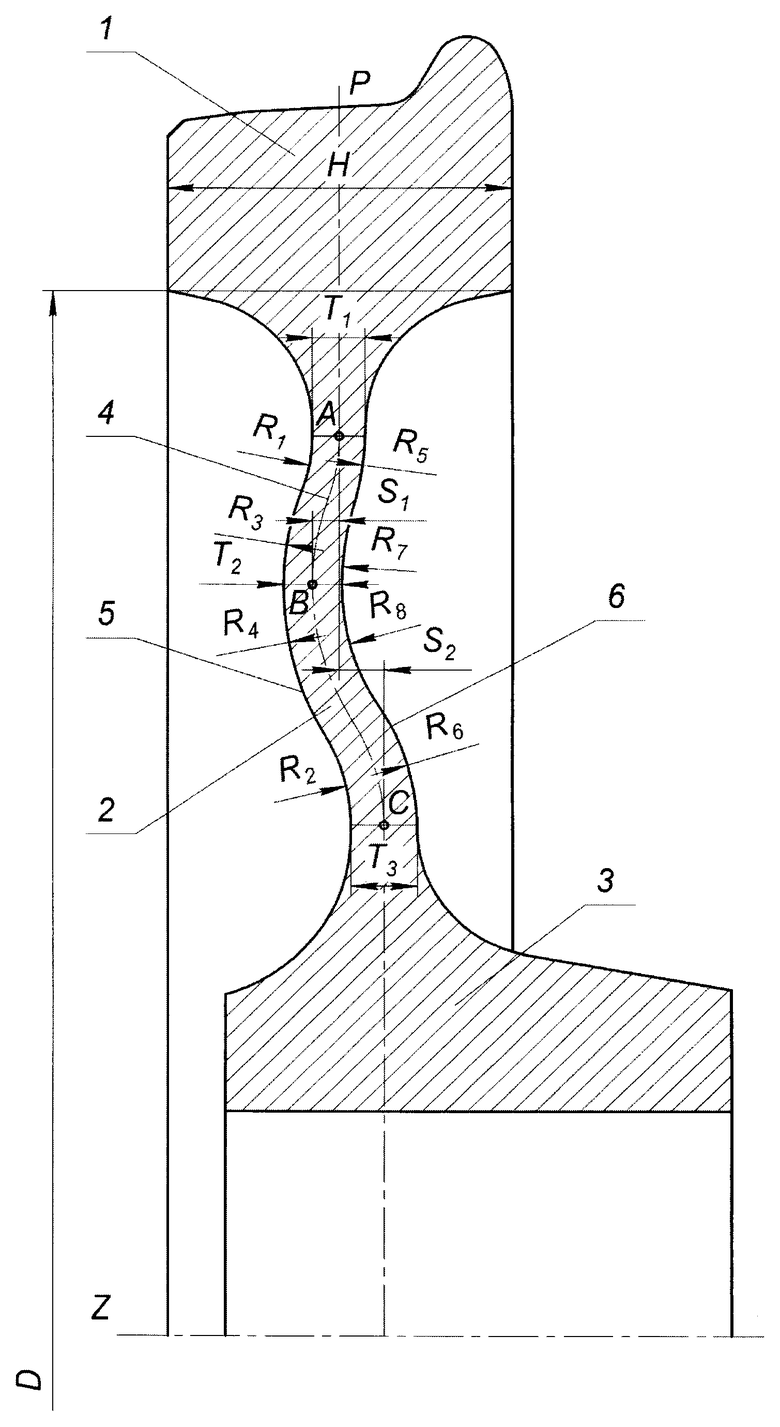

Изобретение поясняется фигурой, на которой показано осевое сечение цельнокатаного железнодорожного колеса.

Конструктивные элементы обозначены на фигуре следующими позициями:

1 - обод;

2 - диск;

3 - ступица;

4 - центральная линия осевого сечения диска;

5 - наружная поверхность диска;

6 - внутренняя поверхность диска.

Осуществление изобретения

Цельнокатаное железнодорожное колесо по настоящему изобретению содержит обод 1 с внутренним диаметром D и шириной Н, диск 2 и ступицу 3. Центральная плоскость Р перпендикулярна оси Z вращения колеса и расположена по середине ширины Н обода 1.

Диск 2 имеет криволинейную форму и выполнен таким образом, что центральная линия 4 осевого сечения диска 2 проходит через три точки. При этом первая точка (точка А) расположена в месте сопряжения диска 2 с ободом 1. Кроме того, первая точка (точка А) может находиться в центральной плоскости Р (предпочтительный вариант, показан на фигуре) или быть смещенной относительно центральной плоскости Р в сторону наружной или внутренней стороны колеса на расстояние не более 0,02⋅Н, где Н - ширина обода 1. Во второй точке (точке В) центральная линия 4 осевого сечения диска 2 имеет наибольшее осевое смещение от центральной плоскости Р в сторону наружной поверхности колеса. Третья точка (точка С) расположена в месте сопряжения диска 2 со ступицей 3 и смещена относительно центральной плоскости Р в сторону внутренней поверхности колеса.

Наружная поверхность 5 диска 2 образована кривой линией, содержащей вогнутую дугу окружности радиусом R1, расположенную у обода 1, вогнутую дугу окружности радиусом R2, расположенную у ступицы 3, сопряженные между собой в центральной части диска 2 выпуклой дугой окружности радиусом R3, расположенной со стороны обода 1, и выпуклой дугой окружности радиусом R4, расположенной со стороны ступицы 3. При этом радиусы указанных дуг окружностей равны:

где D - внутренний диаметр обода 1 колеса.

где D - внутренний диаметр обода 1 колеса.

Внутренняя поверхность диска 2 образована кривой линией, содержащей выпуклую дугу окружности радиусом R5, расположенную у обода 1, выпуклую дугу окружности радиусом R6, расположенную у ступицы 3, сопряженные между собой в центральной части диска 2 вогнутой дугой окружности радиусом R7, расположенной со стороны обода 1, и вогнутой дугой окружности радиусом R8, расположенной со стороны ступицы 3. При этом радиусы указанных дуг окружностей равны:

где D - внутренний диаметр обода 1 колеса.

где D - внутренний диаметр обода 1 колеса.

С целью усиления технического результата является предпочтительным, если цельнокатаное железнодорожное колесо выполнено таким образом, что расстояние Si от второй точки (точки В) до центральной плоскости Р составляет  где Н - ширина обода 1, а расстояние S2 от третьей точки (точки С) до центральной плоскости Р составляет

где Н - ширина обода 1, а расстояние S2 от третьей точки (точки С) до центральной плоскости Р составляет

Кроме того, в предпочтительном варианте исполнения отношение толщины T1 диска 2 в первой точке (точке А) к толщине Т3 диска 2 в третьей точке (точке С) составляет от 0,65 до 0,95, а отношение толщины Т2 диска во второй точке (точке В) к толщине Т3 диска в третьей точке (точке С) составляет от 0,7 до 1,0.

Настоящее изобретение может использоваться для моделей железнодорожных транспортных средств, в частности для колесных пар локомотивов, грузовых и пассажирских вагонов локомотивной тяги, моторных и немоторных вагонов электро- и дизель-поездов, специального железнодорожного подвижного состава. Колесо, согласно изобретению, может быть изготовлено из стали любого качества, используемого в железнодорожной промышленности, и произведено в соответствии с известными техническими требованиями и стандартами.

Теоретические исследования и испытания железнодорожных колес, соответствующих настоящему изобретению, для колес применительно к грузовым вагонам с номинальным диаметром по кругу катания 957 мм и внутренним диаметром обода 800÷810 мм показали их соответствие требованиям Технического регламента Таможенного союза 001/2011 «О безопасности железнодорожного подвижного состава» с возможностью использования при максимальной нагрузке на ось 25-27 тс наряду с обеспечением оптимального уровня эксплуатационных характеристик по отношению к аналогам.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2007 |

|

RU2408468C2 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2013 |

|

RU2525354C1 |

| Железнодорожное колесо | 2019 |

|

RU2728028C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2007 |

|

RU2408469C2 |

| ЦЕЛЬНОКАТАНОЕ КОЛЕСО ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2008 |

|

RU2376149C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2007 |

|

RU2408470C2 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2022 |

|

RU2788741C1 |

| Колесо железнодорожного транспорта | 2021 |

|

RU2770044C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО (ВАРИАНТЫ) | 1994 |

|

RU2116204C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2007 |

|

RU2386545C2 |

Колесо содержит обод, диск и ступицу. Центральная линия осевого сечения диска проходит через три точки. Первая точка расположена в месте сопряжения диска с ободом, в центральной плоскости или смещена относительно нее в сторону наружной или внутренней стороны колеса на расстояние не более 0,02⋅Н, где Н - ширина обода. Во второй точке центральная линия осевого сечения диска имеет наибольшее осевое смещение от центральной плоскости в сторону наружной поверхности колеса. Третья точка расположена в месте сопряжения диска со ступицей и смещена относительно центральной плоскости в сторону внутренней поверхности колеса. Наружная поверхность диска образована кривой линией, содержащей вогнутую дугу окружности радиусом R1, расположенную у обода, вогнутую дугу окружности радиусом R2, расположенную у ступицы, сопряженные между собой в центральной части диска выпуклой дугой окружности радиусом R3, расположенной со стороны обода, и выпуклой дугой окружности радиусом R4, расположенной со стороны ступицы, причем R1=(0,07÷0,09)⋅D, R2=(0,07÷0,09)⋅D, R3=(0,12÷0,13)⋅D, R4=(0,14÷0,15)⋅D, где D - внутренний диаметр обода колеса. Внутренняя поверхность диска образована кривой линией, содержащей выпуклую дугу окружности радиусом R5, расположенную у обода, выпуклую дугу окружности радиусом R6, расположенную у ступицы, сопряженные между собой в центральной части диска вогнутой дугой окружности радиусом R7, расположенной со стороны обода, и вогнутой дугой окружности радиусом R8, расположенной со стороны ступицы, причем R5=(0,13÷0,15)⋅D, R6=(0,09÷0,11)⋅D, R7=(0,12÷0,14)⋅D, R8=(0,09÷0,11)⋅D, где D - внутренний диаметр обода колеса. Технический результат – повышение прочности колеса. 2 з.п. ф-лы, 1 ил.

1. Цельнокатаное железнодорожное колесо, содержащее обод, диск и ступицу, при этом центральная линия осевого сечения диска проходит через три точки, из которых

первая точка расположена в месте сопряжения диска с ободом и находится в центральной плоскости или смещена относительно нее в сторону наружной или внутренней стороны колеса на расстояние не более 0,02⋅Н, где Н - ширина обода, при этом центральная плоскость перпендикулярна оси вращения колеса и расположена посередине ширины обода,

во второй точке центральная линия осевого сечения диска имеет наибольшее осевое смещение от центральной плоскости в сторону наружной поверхности колеса,

третья точка расположена в месте сопряжения диска со ступицей и смещена относительно центральной плоскости в сторону внутренней поверхности колеса,

при этом наружная поверхность диска образована кривой линией, содержащей вогнутую дугу окружности радиусом R1, расположенную у обода, вогнутую дугу окружности радиусом R2, расположенную у ступицы, сопряженные между собой в центральной части диска выпуклой дугой окружности радиусом R3, расположенной со стороны обода, и выпуклой дугой окружности радиусом R4, расположенной со стороны ступицы,

причем R1=(0,07÷0,09)⋅D, где D - внутренний диаметр обода колеса, R2=(0,07÷0,09)⋅D, R3=(0,12÷0,13)⋅D, R4=(0,14÷0,15)⋅D,

внутренняя поверхность диска образована кривой линией, содержащей выпуклую дугу окружности радиусом R5, расположенную у обода, выпуклую дугу окружности радиусом R6, расположенную у ступицы, сопряженные между собой в центральной части диска вогнутой дугой окружности радиусом R7, расположенной со стороны обода, и вогнутой дугой окружности радиусом R8, расположенной со стороны ступицы, причем R5=(0,13÷0,15)⋅D, R6=(0,09÷0,11)⋅D, R7=(0,12÷0,14)⋅D, R8=(0,09÷0,11)⋅D.

2. Колесо по п. 1, в котором расстояние S1 от второй точки до центральной плоскости составляет S1=(0,07÷0,08)⋅Н, а расстояние S2 от третьей точки до центральной плоскости составляет S2=(0,12÷01,4)⋅Н.

3. Колесо по п. 1 или 2, в котором отношение толщины T1 диска в первой точке к толщине Т3 диска в третьей точке составляет от 0,65 до 0,95, а отношение толщины Т2 диска во второй точке к толщине Т3 диска в третьей точке составляет от 0,7 до 1,0.

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2011 |

|

RU2486063C1 |

| EP 1470006 A1, 27.10.2004 | |||

| DE 3117572 A1, 09.09.1982. | |||

Авторы

Даты

2023-11-21—Публикация

2023-06-19—Подача