Изобретение относится к транспортному машиностроению, в частности к колесам железнодорожных транспортных средств.

Известна конструкция цельнокатаного железнодорожного колеса согласно патента на изобретение RU 2408469, МПК В60В 17/00; B60В 3/02, В61F 13/00; В21Н 1/04 опубликованного 10.01.2011, бюл. № 1 (Открытое акционерное общество ''ИНТЕРПАЙП НИЖНЕДНЕПРОВСКИЙ ТРУБОПРОКАТНЫЙ ЗАВОД'' (UA)) [1], содержащая обод и ступицу, сопряженные криволинейными переходными участками с диском, который образован наружной и внутренней криволинейными поверхностями, выполненными таким образом, что наружная криволинейная поверхность диска со стороны обода образована первой наружной радиусной кривой (R1), со стороны ступицы второй наружной радиусной кривой (R2) с кривизной, совпадающей по направлению с кривизной первой наружной радиусной кривой (R1), и сопряженных между собой третьей наружной радиусной кривой (R3) с кривизной, противоположной по направлению кривизне первой наружной кривой (R1) и второй наружной кривой (R2), а внутренняя криволинейная поверхность диска со стороны обода образована первой внутренней радиусной кривой (R4), со стороны ступицы второй внутренней радиусной кривой (R5) с кривизной, совпадающей по направлению с кривизной первой внутренней радиусной кривой (R4), и сопряженных между собой третьей внутренней радиусной кривой (R6) с кривизной, противоположной по направлению кривизне первой внутренней кривой (R4) и второй внутренней кривой (R5), отличающееся тем, что для наружной криволинейной поверхности радиус первой наружной радиусной кривой (R1) составляет от 0,09 до 0,14 диаметра круга катания, радиус второй наружной радиусной кривой (R2) составляет от 0,1 до 0,15 диаметра круга катания, радиус третей наружной радиусной кривой (R3) составляет от 0,12 до 0,18 диаметра круга катания, а для внутренней криволинейной поверхности (7) радиус первой внутренней радиусной кривой (R4) составляет от 0,12 до 0,18 диаметра круга катания, радиус второй внутренней радиусной кривой (R5) составляет от 0,1 до 0,15 диаметра круга катания, радиус третей внутренней радиусной кривой (R6) составляет от 0,12 до 0,17 диаметра круга катания.

Недостатком изобретения является высокое напряжения в конструкции от действия бокового давления рельса на гребень и неравномерный нагрев обода колеса при колодочном торможении. Кроме того, в отличие от подобных европейских конструкций, рассматриваемая, с учетом принятых на российских железных дорогах типоразмеров диаметров колес и смещений ступицы относительно обода, имеет высокую жесткость в вертикальном направлении, а также увеличенную по сравнению с конструкцией по ГОСТ 10791 массу (до 410 кг). Перечисленные недостатки отрицательно сказываются как на прочности колеса, так и в целом на динамике подвижного состава.

Известна конструкция цельнокатаного железнодорожного колеса, согласно патента на изобретение RU 2259279, МПК В60В 17/00; B60В 3/02; В21Н 1/04, опубликованного 27.08.2005, бюл. № 24 (Открытое акционерное общество ''Выксунский металлургический завод'') [2], содержащее обод и ступицу, сопряженные криволинейными переходными участками с диском, который образован наружной и внутренней криволинейными поверхностями, выполненными таким образом, что наружная криволинейная поверхность диска со стороны обода образована первой наружной радиусной кривой (R1), со стороны ступицы второй наружной радиусной кривой (R2) с кривизной, совпадающей по направлению с кривизной первой наружной радиусной кривой (R1), и сопряженных между собой третьей наружной радиусной кривой (R3) с кривизной, противоположной по направлению кривизне первой наружной кривой (R1) и второй наружной кривой (R2), а внутренняя криволинейная поверхность диска со стороны обода образована первой внутренней радиусной кривой (R4), со стороны ступицы второй внутренней радиусной кривой (R5) с кривизной, совпадающей по направлению с кривизной первой внутренней радиусной кривой (R4), и сопряженных между собой третьей внутренней радиусной кривой (R6) с кривизной, противоположной по направлению кривизне первой внутренней кривой (R4) и второй внутренней кривой (R5).

Смещение центральной линии осевого сечения диска в месте его сопряжения с ободом относительно центральной линии осевого сечения диска в месте его сопряжения со ступицей находится в интервале от 10 до 25 мм.

Такое выполнение цельнокатаного железнодорожного колеса позволяет снизить значения напряжений на внутренней поверхности в центральной части диска, а также снизить значение осевого смещения обода колеса при нагреве в процессе торможения или при прохождении подвижным составом кривых участков рельсового пути по сравнению с предыдущей конструкцией.

Недостатком известного колеса является неравномерное распределение суммарных внутренних напряжений по объему колеса. Этот недостаток обусловлен большим значением выгиба центральной части диска колеса, что, в свою очередь, обуславливает значительные температурные напряжения на внутренней поверхности в центральной части диска колеса, что создает предпосылки для развития усталостных трещин и приводит, в свою очередь, к уменьшению срока службы колеса.

Наиболее близким (прототипом) по технической сущность к заявляемому железнодорожному колесу является патент RU № 2428319, МПК B60В 17/00, B60В 3/02, B61F 13/00, B21Н 1/04, опубликованного 10.09.2011, бюл. № 25 (Открытое акционерное общество ''Выксунский металлургический завод'' (RU)) [3], где железнодорожное колесо представляет собой сборочную единицу, состоящую из цельнокатаного колесного центра с бандажом и закрепляющим его бандажным кольцом, или цельнокатаную деталь, содержащее ступицу и обод, сопряженные переходными радиусными участками с диском криволинейной формы, образованным наружной и внутренней поверхностями. Центральная линия радиального сечения диска на участке его сопряжения со ступицей смещена вдоль оси вращения колеса относительно центральной линии радиального сечения диска на участке его сопряжения с ободом в сторону внутренней поверхности. Величина указанного смещения находится в интервале значений от 30 до 100 мм. При этом образующие наружной и внутренней поверхностей диска состоят из двух главных радиусных кривых с противоположенной по направлению кривизной, сопряженных в центральной части диска друг с другом, а со стороны ступицы и обода с переходными радиусными участками как с помощью дополнительных прямолинейных, либо радиусных участков, так и без них. Техническим результатом является повышение эксплуатационных характеристик железнодорожного колеса при одновременном снижении массы колеса по сравнению с известными конструкциями по ГОСТ 10791-2011.

Недостатком прототипа является локальная концентрация высоких напряжений в диске колеса при комбинированном нагружении (механическое и термическое), что может приводить к образованию усталостных трещин в этих местах.

Техническим результатом, на достижение которого направлено данное изобретение является выбор оптимальной формы диска колеса, которая способна обеспечить повышенные эксплуатационные характеристики железнодорожного колеса, а именно:

- равномерное распределение напряжений в местах их концентрации, обеспечивающее снижение вероятности зарождения трещин;

- низконапряженное состояние конструкции от действия наиболее характерных при эксплуатации видов нагружения (вертикальных, боковых сил и теплового воздействия при длительном торможении);

- возможность использования с максимальной нагрузкой на ось до 30 тс наряду с обеспечением минимальной массы конструкции среди известных аналогов.

Технический результат достигается тем, что железнодорожное колесо, представляющее собой цельнокатаную деталь с номинальным наружным диаметром (D) и имеющее ось вращения (Z), условную плоскость (P), перпендикулярную оси вращение колеса (Z) и содержащее обод с гребнем, ступицу и диск криволинейной формы, образованный наружной и внутренней поверхностями и имеющий теоретическую центральную осевую линию радиального сечения, сопряженный с ободом переходными радиусными участками и со ступицей переходными радиусными участками, причем теоретическая центральная осевая линия радиального сечения диска на участке сопряжения диска со ступицей смещена вдоль оси вращения (Z) колеса относительно теоретической центральной осевой линии радиального сечения диска на участке сопряжения диска с ободом в направлении к гребню, при этом теоретическая центральная осевая линия радиального сечения диска и, соответственно, каждая из образующих наружной и внутренней поверхностей диска, состоят из трех главных радиусных кривых и прямолинейного наклонного участка, а именно:

- со стороны обода - первых радиусных кривых (R1, R1', R1''), причем первая радиусная кривая (R1') наружной поверхности и первая радиусная кривая (R1'') внутренней поверхности диска сопряжены с переходными радиусными участками, а значение радиусов первых радиусных кривых (R1, R1', R1'') составляет от 0,42 до 0,57 значения номинального наружного диаметра колеса (D), при этом первая радиусная кривая (R1) теоретической центральной осевой линии расположена таким образом, что угол (γ) между условной плоскостью (Р) и прямой (Е), проведенной касательно к первой радиусной кривой (R1) через точку (В) теоретической центральной осевой линии, находящейся в начале участка сопряжения диска с ободом, составляет от 2° до 7°;

- в средней части диска, со стороны обода - вторых радиусных кривых (R2, R2', R2'') с кривизной, совпадающей по направлению с кривизной первых радиусных кривых (R1, R1', R1'') и сопряженных с ними, причем значение радиусов вторых радиусных кривых (R2, R2', R2'') меньше значения радиусов первых радиусных кривых (R1, R1', R1'') и составляет от 0,07 до 0,3 значения номинального наружного диаметра колеса (D);

- в средней части диска, со стороны ступицы - прямолинейных участков (C, C', C''), расположенных с наклоном под углом (α) к условной плоскости (Р) и сопряженных со вторыми радиусными кривыми (R2, R2', R2''), причем значение угла наклона (α) составляет от 27° до 47°;

- со стороны ступицы - третьих радиусных кривых (R3, R3', R3'') с кривизной, противоположной по направлению кривизне первых (R1, R1', R1'') и вторых (R2, R2', R2'') радиусных кривых и сопряженных с одной стороны с прямолинейными участками (C, C', C''), а с другой стороны - третья радиусная кривая (R3') наружной поверхности и третья радиусная кривая (R3'') внутренней поверхности диска сопряжены с переходными радиусными участками, а значение радиусов третьих радиусных кривых (R3, R3', R3'') составляет от 0,07 до 0,3 значения номинального наружного диаметра колеса (D), при этом третья радиусная кривая (R3) теоретической центральной осевой линии расположена таким образом, что угол (β) между условной плоскостью (Р) и прямой (F), проведенной касательно к третьей радиусной кривой (R3) через точку (А) теоретической центральной осевой линии, находящейся в начале участка сопряжения диска со ступицей, составляет от 7° до 25°.

Выбор иных значений радиусных кривых, образующих наружную и внутреннюю поверхности диска колеса и прямолинейного участка, указанной конфигурации, интервалов и значений номинального наружного диаметра колеса, значений угла наклона α прямолинейных участков (С, С', С'') к условной плоскости (Р); значений угла наклона β между условной плоскости (Р) и касательной линией (F), значений угла наклона γ -между условной плоскостью Р и касательной линией (Е) не позволяет добиться оптимального сочетания низконапряженного состояния конструкции колеса от действия различных видов эксплуатационных нагрузок и удовлетворительной степени боковой деформации обода при тепловом нагружении.

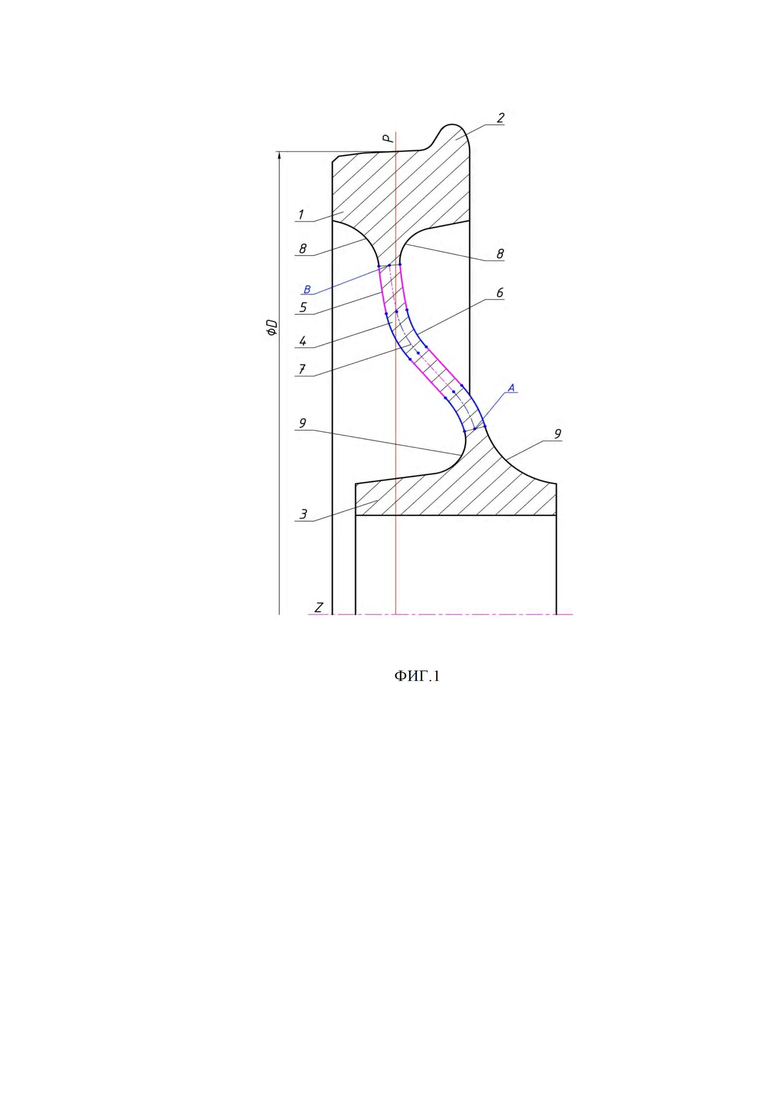

Сущность изобретения поясняются следующими чертежами:

на ФИГ. 1 представлено радиальное сечение железнодорожного колеса с указанием характерных точек (А), (В) с обозначением элементов колеса, соответствующее изобретению;

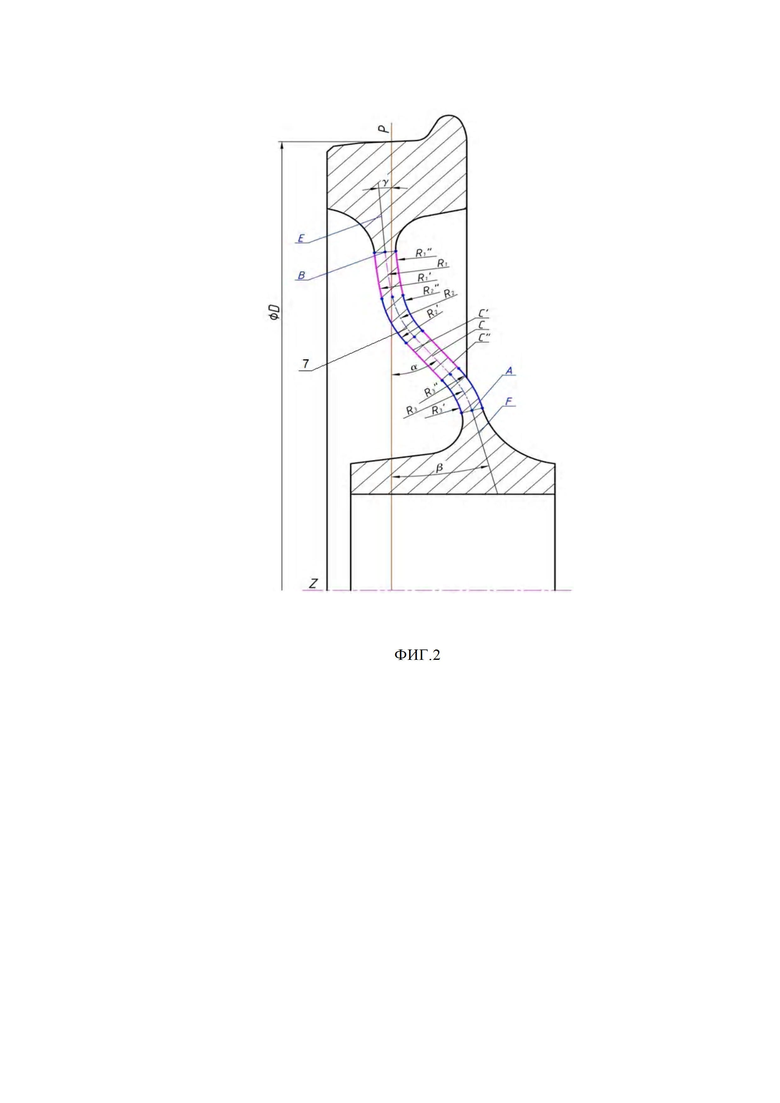

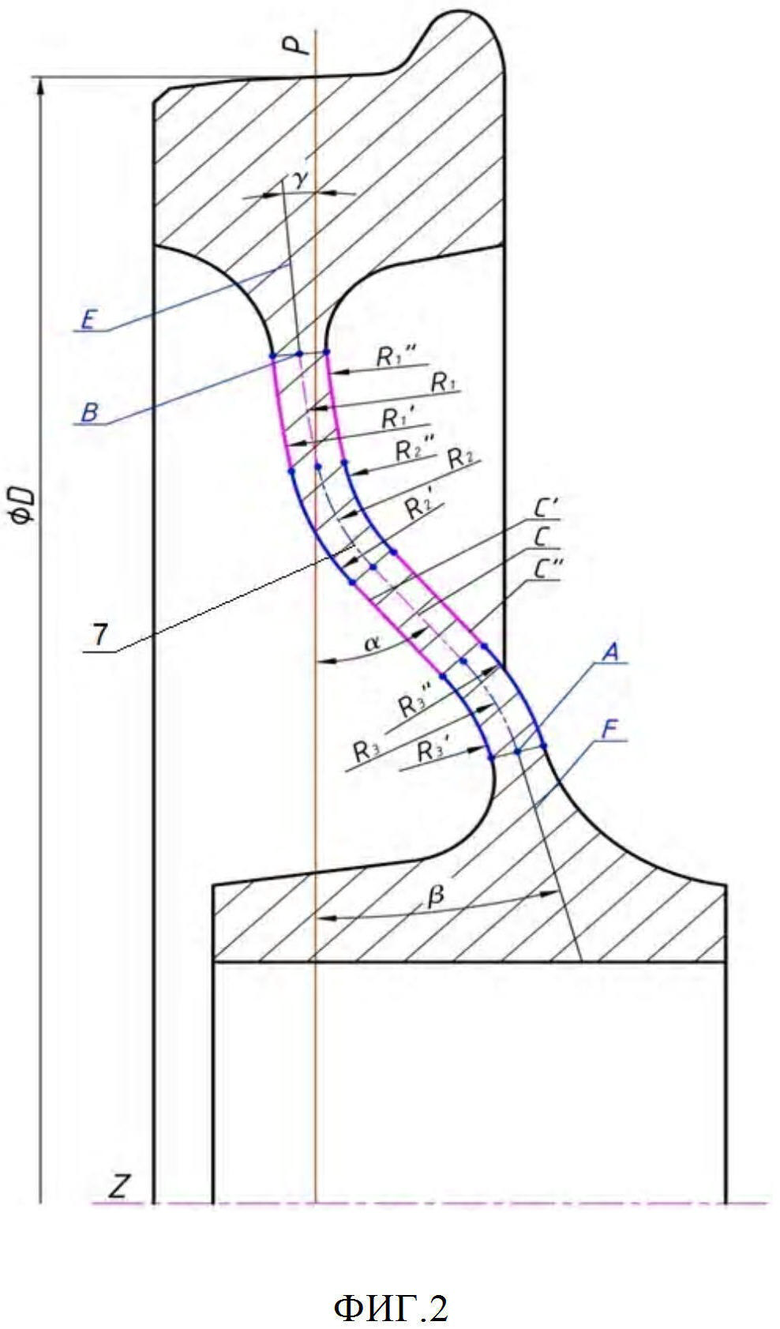

на ФИГ. 2 представлено радиальное сечение железнодорожного колеса с указанием радиусных кривых центральной осевой линии, наружной и внутренней поверхностей диска с указанием углов между линиями, касательными к осевым радиусным кривым центральной осевой линии, соответствующее изобретению;

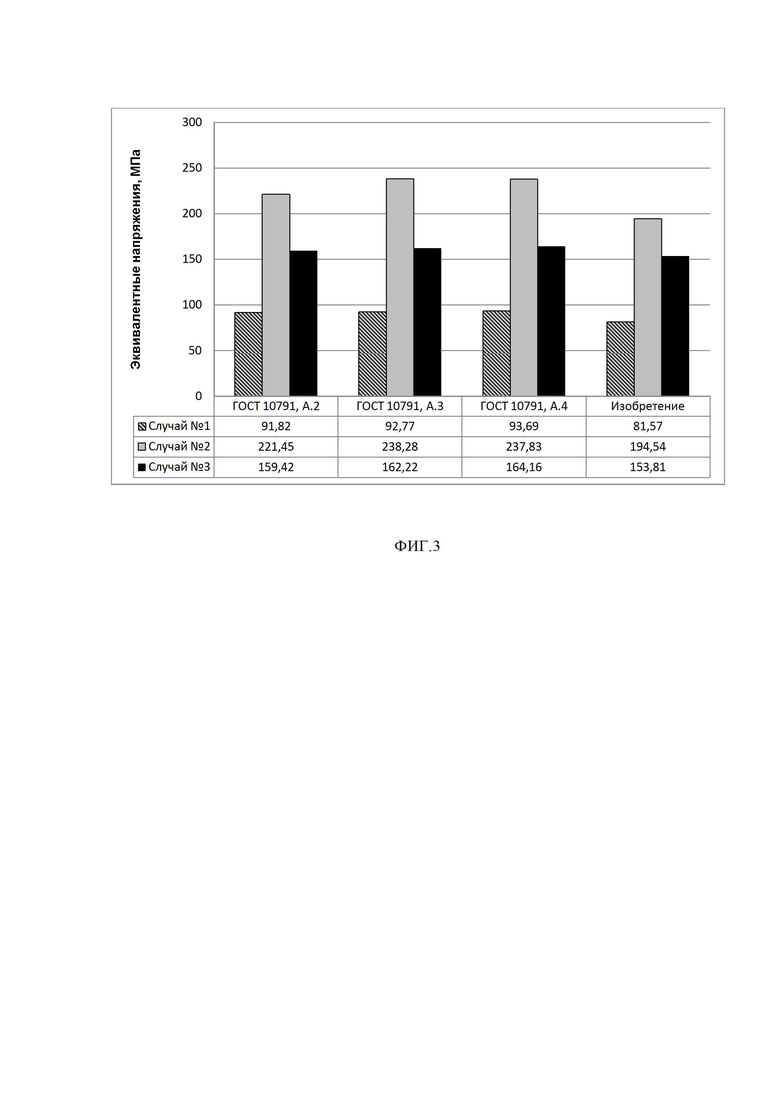

на ФИГ. 3 представлена диаграмма результатов расчетов НДС при механическом нагружении колеса в расчете для осевой нагрузки 30 тс для различных конструкций;

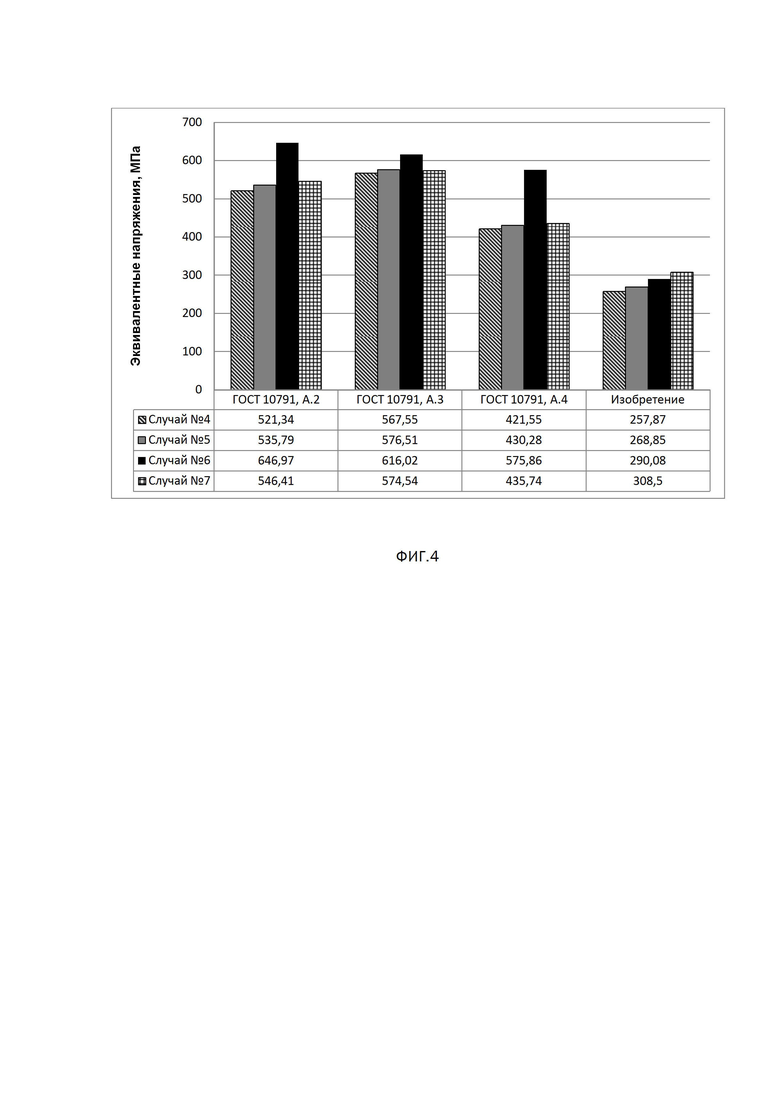

на ФИГ. 4 представлена диаграмма результатов расчетов НДС при тепловом и комбинированном нагружении колеса в расчете для осевой нагрузки 30 тс для различных конструкций;

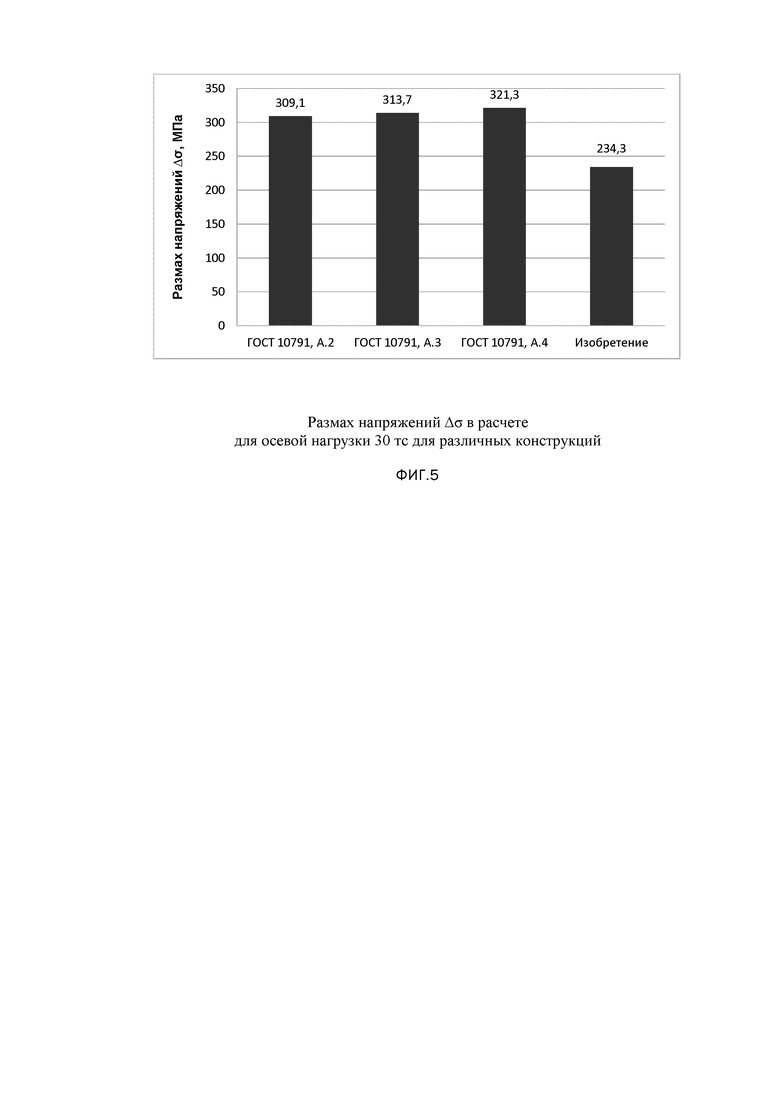

на ФИГ. 5 представлена диаграмма размаха напряжений Δσ в расчете для осевой нагрузки 30 тс для различных конструкций;

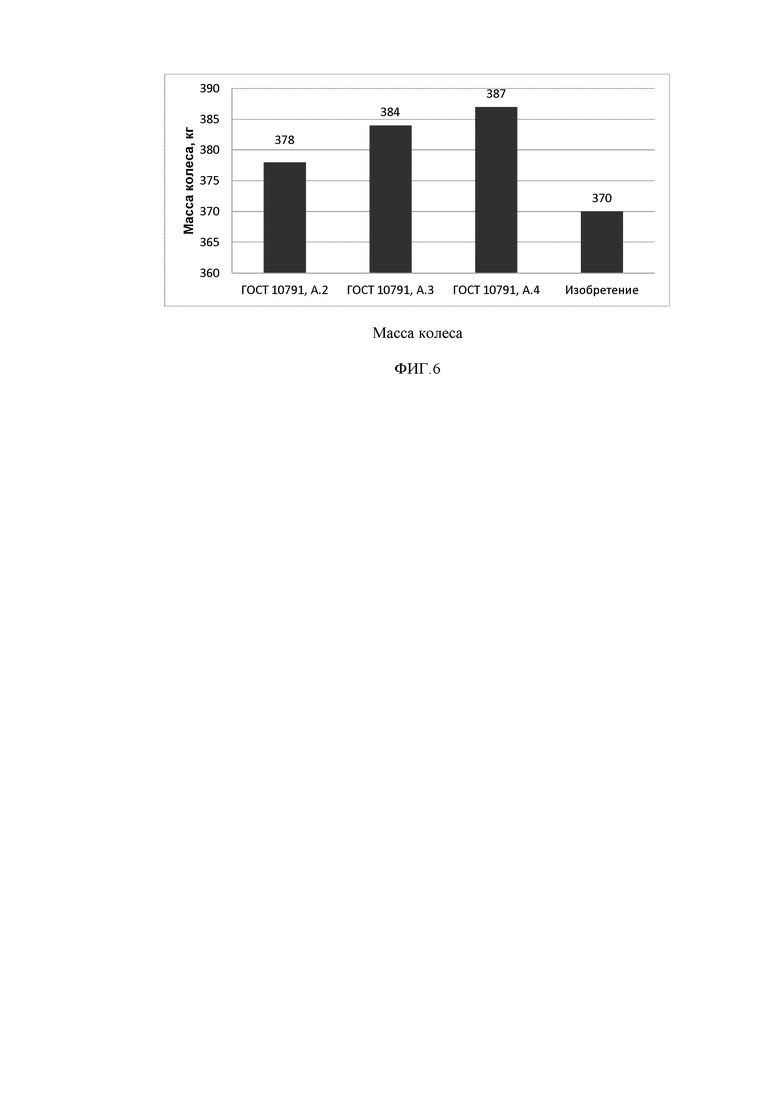

на ФИГ. 6 представлена диаграмма массы колеса.

Железнодорожное колесо, изображенное на ФИГ. 1, представляет цельнокатаную деталь с номинальным наружным диаметром D, имеет условную плоскость (Р), перпендикулярную оси вращения (Z), которое включает в себя обод 1 с гребнем 2, ступицу 3 и диск 4 криволинейной формы, образованный наружной 5 и внутренней 6 поверхностями, имеющий теоретическую центральную осевую линию 7 радиального сечения диска, сопряженный с ободом 1 переходными радиусными участками 8 и со ступицей 3 переходными радиусными участками 9. Теоретическая центральная осевая линия 7 радиального сечения диска 4 на участке сопряжения диска 4 со ступицей 3 смещена вдоль оси вращения (Z) колеса, относительно теоретической центральной осевой линии 7 радиального сечения диска 4 на участке сопряжения диска 4 с ободом 1 в направлении к гребню 2. Точка А теоретической центральной осевой линии 7 расположена в начале участка сопряжения диска 4 со ступицей 3, а точка В теоретической центральной осевой линии 7 расположена в начале участка сопряжения диска 4 с ободом 1.

Теоретическая центральная осевая линия 7 радиального сечения диска 4 на ФИГ. 1 и ФИГ. 2 и каждая из образующих наружной 5 и внутренней 6 поверхностей диска 4 состоят из трех главных радиусных кривых и прямолинейного наклонного участка.

На ФИГ. 2 представлено железнодорожное колесо на котором, (R1) - радиус первой радиусной кривой теоретической центральной осевой линии 7; (R2) - радиус второй радиусной кривой теоретической центральной осевой линии 7; (R3) - радиус третьей радиусной кривой теоретической центральной осевой линии 7; (R1') - радиус первой радиусной кривой наружной поверхности 5 диска 4; (R2') - радиус второй радиусной кривой наружной поверхности 5 диска 4; (R3') - радиус третьей радиусной кривой наружной поверхности 5 диска 4; (R1'') - радиус первой радиусной кривой внутренней поверхности 6 диска 4; (R2'') - радиус второй радиусной кривой внутренней поверхности 6 диска 4; (R3'') - радиус третьей радиусной кривой внутренней поверхности 6 диска 4; C - прямолинейный участок теоретической центральной осевой линии 7, сопряженный со второй (R2) и третьей (R3) радиусными кривыми теоретической центральной осевой линии 7; C' - прямолинейный участок наружной поверхности 5 диска 4, сопряженный со второй (R2') и третьей (R3') радиусными кривыми наружной поверхности 5 диска 4; C''- прямолинейный участок внутренней поверхности 6 диска 4, сопряженный со второй (R2'') и третьей (R3'') радиусными кривыми внутренней поверхности 6 диска 4; прямая Е - касательная линия к первой радиусной кривой (R1) теоретической центральной осевой линии 7; прямая F - касательная линия к третьей радиусной кривой (R3) теоретической центральной осевой линии 7; α - угол наклона прямолинейных участков (C, C', C'') к условной плоскости (Р); β - угол наклона между условной плоскостью (Р) и касательной линией (F); γ - угол наклона между условной плоскостью (Р) и касательной линией (E).

Со стороны обода 1 первая радиусная кривая R1' (ФИГ. 2) наружной поверхности 5 и первая радиусная кривая R1'' внутренней поверхности 6 диска 4 сопряжены с переходными радиусными участками 8 (ФИГ. 1).

Значение радиусов R1, R1', R1'' главных радиусных кривых составляет от 0,42 до 0,57 значения номинального наружного диаметра колеса (D).

Первая радиусная кивая R1 (ФИГ. 2) теоретической центральной осевой линии 7 расположена таким образом, что угол наклона γ между условной плоскостью (Р) и прямой (Е), проведенной касательно к первой радиусной кривой R1 через точку (В) теоретической центральной осевой линии 7, находящейся в начале участка сопряжения диска 4 с ободом 1, составляет от 2° до 7° (ФИГ. 1).

В средней части диска 4, со стороны обода 1 главные радиусные кривые (R1, R1', R1'') (ФИГ. 1 и ФИГ. 2) сопряжены со вторыми радиусными кривыми (R2, R2', R2'') с кривизной, совпадающей по направлению с кривизной первых радиусных кривых (R1, R1', R1'').

Значение радиусов вторых радиусных кривых R2, R2', R2'' меньше значения радиусов первых радиусных кривых R1, R1', R1'' и составляет от 0,07 до 0,3 значения номинального наружного диаметра колеса (D).

В средней части диска 4, со стороны ступицы 3 (ФИГ. 1) вторые радиусные кривые (R2, R2', R2'') и (ФИГ. 2) сопряжены с прямолинейными участками (C, C', C'') (ФИГ. 2), которые расположены под углом наклона α к условной плоскости (Р).

Значение угла наклона прямолинейных участков (C, C', C'') к условной плоскости (Р) - α составляет от 27° до 47°.

Со стороны ступицы 3 третьи радиусные кривые (R3, R3', R3'') с кривизной, противоположной по направлению кривизне первых (R1, R1', R1'') и вторых (R2, R2', R2'') радиусных кривых сопряжены с одной стороны с прямолинейными участками (C, C', C'') (ФИГ. 2), а с другой стороны - третья радиусная кривая R3' наружной поверхности 5 и третья радиусная кривая R3'' внутренней поверхности 6 диска 4 сопряжены с переходными радиусными участками 9 (ФИГ. 1).

Значение радиусов третьих радиусных кривых R3, R3', R3'' составляет от 0,07 до 0,3 значения номинального наружного диаметра колеса (D).

Третья радиусная кривая R3 теоретической центральной осевой линии 7 расположена таким образом (ФИГ. 1), что угол наклона β между условной плоскостью (Р) и прямой (F) (ФИГ. 2), проведенной касательно к третьей радиусной кривой R3 через точку (А) теоретической центральной осевой линии 7 (ФИГ. 2), находящейся в начале участка сопряжения диска 4 со ступицей 3, составляет от 7° до 25°.

Выбор оптимальной формы диска колеса согласно изобретению, осуществлен с использованием конечно-элементного моделирования различных вариантов конструкций по методикам с учетом схем нагружения применительно к российским железным дорогам, описанным в стандарте AAR S-660 (Ассоциации Американских железных дорог) и европейском EN 13979-1:2003+А2:2011, которые позволяет определять напряженно-деформированное состояние колеса от действия механических (взаимодействие колесо-рельс), тепловых нагрузок (нагрев обода при длительном торможении), наиболее критичных при эксплуатации, а также размах напряжений, являющийся критерием усталостной прочности.

На ФИГ. 3 приведены результаты расчетов НДС в зависимости от случаев механического нагружения колеса в расчете для осевой нагрузки 30 тс для различных конструкций.

В случае 1 - рассчитано НДС при движении колесной пары по прямому участку пути, когда на колеса, в основном, действует вертикальная сила по кругу катания;

В случае 2 - рассчитано НДС при движении колесной пары по кривому участку пути, когда на гребень одного из колес действует горизонтальная боковая сила, а на обод - вертикальная, смещенная в сторону гребня;

В случае 3 - рассчитано НДС при движении колесной пары по кривому участку пути, когда вертикальная сила действует на внешнюю (полевую) часть поверхности катания обода.

На ФИГ. 4 приведены результаты расчетов НДС при тепловом и комбинированном нагружении колеса для осевой нагрузки 30 тс для различных конструкций.

В случае 4 - рассчитано НДС при длительном торможении колесной пары тормозными колодками (100 % тепла - в колесо) в течении 20 минут;

В случае 5 - рассчитано НДС при движении колесной пары по прямому участку пути, когда на колеса, в основном, действует вертикальная сила по кругу катания в сочетании с длительным торможением;

В случае 6 - рассчитано НДС при движении колесной пары по кривому участку пути, когда на гребень одного из колес действует горизонтальная боковая сила, а на обод - вертикальная, смещенная в сторону гребня в сочетании с длительным торможением;

В случае 7 - рассчитано НДС при движении колесной пары по кривому участку пути, когда вертикальная сила действует на внешнюю (полевую) часть поверхности катания обода в сочетании с длительным торможением.

По результатам проведенных согласно требованиям AAR S-660, EN 13979-1 расчетов заявляемая конструкция, как показано на ФИГ. 3, 4, 5 имеет лучшие в сравнении с аналогичными по назначению конструкциями колес по ГОСТ 10791-2011 характеристики уровня напряженного состояния, усталостной прочности диска, возможность использования с максимальной нагрузкой на ось до 30 тс наряду с обеспечением при прочих равных условиях минимальной массы конструкции среди известных аналогов (ФИГ. 6).

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявляемого изобретения, позволили установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными (идентичными) всем существенным признакам заявляемого изобретения.

Определение из перечня выявленных аналогов прототипа позволило выявить совокупность существенных по отношению к усматриваемому техническому результату отличительных признаков в заявляемом ''Железнодорожном колесе'', изложенных в формуле изобретения.

Результаты поиска показали, что заявляемое изобретение не вытекает для специалиста явным образом из известного уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявляемого изобретения преобразований на достижение технического результата.

Теоретические исследования железнодорожных колес с конфигурацией диска, согласно заявленной формуле, применительно к грузовым вагонам для сети российских железных дорог показали соответствие всем требованиям безопасности и способность обеспечения оптимального уровня эксплуатационных характеристик колес. Этим доказывается достижение усматриваемого заявителем технического результата.

Источники информации:

[1] патент RU № 2408469, МПК В60В 17/00; B60В3/02, В 61F 13/00; В21Н 1/04 опубликованного 10.01.2011, бюл. № 1(Открытое акционерное общество ''ИНТЕРПАЙП НИЖНЕДНЕПРОВСКИЙ ТРУБОПРОКАТНЫЙ ЗАВОД'' (UA));

[2] патент RU № 2259279, МПК В60В 17/00; B60В 3/02; В21Н 1/04, опубликованного 27.08.2005, бюл. № 24 (Открытое акционерное общество ''Выксунский металлургический завод'');

[3] патент RU 2428319, МПК B60В 17/00, B60В 3/02, B61F 13/00, B21Н 1/04, опубликованного 10.09.2011, бюл. (Открытое акционерное общество ''Выксунский металлургический завод'' (RU)) № 25.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕЛЬНОКАТАНОЕ КОЛЕСО ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2008 |

|

RU2376149C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2007 |

|

RU2386545C2 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2007 |

|

RU2408469C2 |

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2019 |

|

RU2722782C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2013 |

|

RU2525354C1 |

| Цельнокатаное железнодорожное колесо | 2023 |

|

RU2807770C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2010 |

|

RU2428319C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2007 |

|

RU2408468C2 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2016 |

|

RU2628025C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2007 |

|

RU2408470C2 |

Железнодорожное колесо представляет собой цельнокатаную деталь с номинальным наружным диаметром (D) и имеет ось вращения (Z), условную плоскость (P), перпендикулярную оси вращение колеса (Z) и содержит обод 1 с гребнем 2, ступицу 3 и диск 5 криволинейной формы, образованный наружной 5 и внутренней 6 поверхностями и имеет теоретическую центральную осевую линию 7 радиального сечения, сопряженный с ободом 1 переходными радиусными участками 8 и со ступицей 3 переходными радиусными участками 9. Теоретическая центральная осевая линия 7 радиального сечения диска 4 на участке сопряжения диска 4 со ступицей 3 смещена вдоль оси вращения (Z) колеса относительно теоретической центральной осевой линии 7 радиального сечения диска 4 на участке сопряжения диска 4 с ободом 1 в направлении к гребню 2. Теоретическая центральная осевая линия 7 радиального сечения диска 4 и, соответственно, каждая из образующих наружной 5 и внутренней 6 поверхностей диска 4 состоят из трех главных радиусных кривых и прямолинейного наклонного участка. Технический результат - улучшение эксплуатационных характеристик железнодорожного колеса. 6 ил.

Железнодорожное колесо, представляющее собой цельнокатаную деталь с номинальным наружным диаметром (D), имеющее ось вращения (Z), условную плоскость (P), перпендикулярную оси вращение колеса (Z), и содержащее обод 1 с гребнем 2, ступицу 3 и диск 4 криволинейной формы, образованный наружной 5 и внутренней 6 поверхностями и имеющий теоретическую центральную осевую линию 7 радиального сечения, сопряженный с ободом 1 переходными радиусными участками 8 и со ступицей 3 переходными радиусными участками 9, причем теоретическая центральная осевая линия 7 радиального сечения диска 4 на участке сопряжения диска 4 со ступицей 3 смещена вдоль оси вращения (Z) колеса относительно центральной осевой линии 7 радиального сечения диска 4 на участке сопряжения диска 4 с ободом 1 в направлении к гребню 2, отличающееся тем, что теоретическая центральная осевая линия 7 радиального сечения диска 4 и соответственно каждая из образующих наружной 5 и внутренней 6 поверхностей диска 4 состоят из трех главных радиусных кривых и прямолинейного наклонного участка, а именно:

- со стороны обода 1 - первых радиусных кривых (R1, R1’, R1”), причем первая радиусная кривая R1’ наружной поверхности 5 и первая радиусная кривая R1” внутренней поверхности 6 диска 4 сопряжены с переходными радиусными участками 8, а значение радиусов первых радиусных кривых (R1, R1’, R1”) составляет от 0,42 до 0,57 значения номинального наружного диаметра колеса D, при этом первая радиусная кривая R1 теоретической центральной осевой линии 7 расположена таким образом, что угол наклона (γ) между условной плоскостью (Р) и прямой (Е), проведенной касательно к первой радиусной кривой R1 через точку (В) теоретической центральной осевой линии 7, находящейся в начале участка сопряжения диска 4 с ободом 1, составляет от 2 до 7°;

- в средней части диска 4, со стороны обода 1 – вторых радиусных кривых (R2, R2’, R2”) с кривизной, совпадающей по направлению с кривизной первых радиусных кривых (R1, R1’, R1”) и сопряженных с ними, причем значение радиусов вторых радиусных кривых (R2, R2’, R2”) меньше значения радиусов первых радиусных кривых (R1, R1’, R1”) и составляет от 0,07 до 0,3 значения номинального наружного диаметра колеса (D);

- в средней части диска 4, со стороны ступицы 3 – прямолинейных участков (C, C’, C”), расположенных с наклоном под углом наклона (α) к условной плоскости (Р) и сопряженных со вторыми радиусными кривыми (R2, R2’, R2”), причем значение угла наклона α составляет от 27 до 47°;

- со стороны ступицы 3 – третьих радиусных кривых (R3, R3’, R3”) с кривизной, противоположной по направлению кривизне первых (R1, R1’, R1”) и вторых (R2, R2’, R2”) радиусных кривых и сопряженных с одной стороны с прямолинейными участками (C, C’, C”), а с другой стороны - третья радиусная кривая R3’ наружной поверхности 5 и третья радиусная кривая R3” внутренней поверхности 6 диска 4 сопряжены с переходными радиусными участками 9, а значение радиусов третьих радиусных кривых (R3, R3’, R3”) составляет от 0,07 до 0,3 значения номинального наружного диаметра колеса (D), при этом третья радиусная кривая R3 теоретической центральной осевой линии 7 расположена таким образом, что угол наклона (β) между условной плоскостью и прямой (F), проведенной касательно к третьей радиусной кривой R3 через точку (А) теоретической центральной осевой линии 7, находящейся в начале участка сопряжения диска 4 со ступицей 3, составляет от 7 до 25°.

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2010 |

|

RU2428319C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2259279C1 |

| DE 1405588 A, 30.01.1969. | |||

Авторы

Даты

2020-07-28—Публикация

2019-08-13—Подача