Изобретение относится к области производства дисковых колёс железнодорожных транспортных средств с диском, выполненным как одно целое с ободом, и имеющих рельсозацепляющие элементы.

В последнее время происходит существенное изменение условий эксплуатации подвижного состава, обусловленное ростом скоростей движения и увеличением нагрузок до 30 тонн на ось.

В процессе эксплуатации колесо подвергается воздействию широкого спектра как внешних нагрузок со стороны пути и со стороны элементов подвижного состава, так и воздействия температурных напряжений, возникающих в колесе процессе торможения. Возникающие вследствие этого фактические напряжения во многом определяют стойкость колес к повреждениям и, в конечном счете, его срок службы.

Одним из важнейших факторов, влияющих на срок службы цельнокатаного железнодорожного колеса, являются значения суммарных внутренних напряжений, которые возникают при его эксплуатации, а также характер распределения напряжений по сечению колеса.

Возникновение в цельнокатаном железнодорожном колесе значительных по величине суммарных напряжений обусловлено совместным воздействием на него как нормальных статических и знакопеременных динамических нагрузок, действующих в радиальном и осевом направлениях, так и температурных напряжений, вызванных трением тормозных колодок об обод колеса в процессе торможения подвижного состава или колеса по рельсу при экстренных случаях торможения.

В случае, когда значения суммарных напряжений близки или длительное время превышают предел выносливости материала, из которого изготовлено колесо, в нём происходит образование усталостных трещин, что в свою очередь приводит к преждевременному разрушению колеса.

При неблагоприятных условиях нагружения в колесе наблюдается концентрация напряжений от действующих внешних нагрузок и температурного воздействия. При этом суммарное значение внутренних напряжений может превышать предел текучести материала, из которого изготовлено колесо. В этом случае в колесе возникают остаточные деформации, которые приводят к изменению его эксплуатационных свойств, что также ведёт к сокращению срока его эксплуатации.

Опыт эксплуатации цельнокатаных железнодорожных колёс показывает, что большинство случаев выхода колёс из строя по причине разрушения диска связано с возникновением значительных усталостных напряжений.

Традиционным путём снижения суммарных внутренних напряжений и их оптимального распределения в колесе является выбор рациональной конструкции диска цельнокатаного железнодорожного колеса и взаимного расположения его конструктивных элементов.

Известно колесо цельнокатаное железнодорожное колесо, содержащее обод, обод, ступицу и диск, выполненный таким образом, что центральная линия радиального сечения диска в месте его сопряжения с ободом смещена вдоль оси колеса относительно центральной линии радиального сечения диска в месте его сопряжения со ступицей в сторону внешней криволинейной поверхности /ГОСТ 10791-2011 Колеса цельнокатаные. Технические условия (с Поправкой, с Изменением N 1) (см. рис. А.1)/. В известном колесе диск выполнен плоскоконическим.

Недостатком известного колеса является большая жесткость конструкции диска при радиальных нагрузках, что приводит к повышенному воздействию на подвижный состав и верхнее строение пути, а также низкие демпфирующие свойства колес при действии ударных нагрузок.

Наиболее близким техническим решением является цельнокатаное железнодорожное колесо, содержащее обод, обод, ступицу и диск, образованный внешней и внутренней криволинейными поверхностями, выполненный таким образом, что центральная линия радиального сечения диска в месте его сопряжения с ободом смещена вдоль оси колеса относительно центральной линии радиального сечения диска в месте его сопряжения со ступицей в сторону внешней криволинейной поверхности на расстояние, образующая внешней криволинейной поверхности состоит, по крайней мере, из двух внешних кривых с противоположной кривизной, при этом первая внешняя кривая со стороны обода сопряжена со второй внешней кривой со стороны ступицы, а внутренняя криволинейная поверхность состоит, по крайней мере, из двух внутренних кривых с противоположной кривизной, при этом первая внутренняя кривая со стороны обода сопряжена со второй внутренней кривой со стороны ступицы / RU № 262 80 25, Цельнокатаное железнодорожное колесо, опубл. 14.08.2017/.

Недостатком известного колеса являются низкая осевая жесткость конструкции диска при радиальных нагрузках, что не позволяет обеспечить постоянного расстояния между ободьями двух колес в колесной паре при прохождении кривых участков пути, что в свою очередь приводит к повышенному износу конструктивных элементов колеса.

Этот недостаток обусловлен недостаточной кривизной наружной и внутренней криволинейных поверхностей, образующих диск.

Кроме этого, в процессе эксплуатации известного колеса возникают остаточные деформации в результате значительных внутренних температурных напряжений, возникающих в результате торможения. Такие остаточные деформации так же приводят изменению постоянного расстояния между ободьями двух колес в колесной паре.

Большие внутренние температурные напряжения обусловлены тем, что тепло, образующееся в процессе торможения, не успевает отводиться из-за малой площади диска колеса.

В основу настоящего изобретения поставлена задача создания такой конструкции цельнокатаного железнодорожного колеса, использование которой позволило бы увеличить осевую жесткость и тем самым обеспечить постоянное расстояние между ободьями двух колес в колесной паре при прохождении кривых участков пути за счёт оптимальной кривизны диска.

Поставленная задача решается тем, что в цельнокатаном железнодорожном колесе, содержащем обод, ступицу и диск, образованный наружной и внутренней криволинейными поверхностями и, выполненный таким образом, что центральная линия колеса в месте радиального сечения обода смещена вдоль оси колеса относительно центральной линии колеса в месте радиального сечения ступицы в сторону наружной криволинейной поверхности, образующая наружной криволинейной поверхности состоит, по крайней мере, из двух сопряжённых наружных кривых R1 и R2 с противоположной кривизной, при этом первая наружная кривая R1 сопряжена с ободом первым наружным переходным участком R3, вторая наружная кривая R2 сопряжена со ступицей вторым наружным переходным участком R4, а образующая внутренней криволинейной поверхности состоит, по крайней мере, из двух из сопряжённых внутренних кривых R5 и R6 с противоположной кривизной, при этом первая внутренняя кривая R5 сопрягается с ободом первым внутренним переходным участком R7, вторая внутренняя кривая R6 сопряжена со ступицей вторым внутренним переходным участком R8, точка О1 сопряжения первой наружной кривой R1 и второй наружной кривой R2 удалена от оси колеса на расстоянии L1 = 0,274 – 0,276 диаметра круга катания колеса, точка О2 сопряжения первой внутренней кривой R5 и второй внутренней кривой R6 удалена от оси колеса на расстоянии L2 = 0.297 – 0,299 диаметра круга катания колеса,

согласно изобретению

угол α наклона касательной к первой наружной кривой R1 и второй наружной кривой R1 в точке их сопряжения О1 к оси колеса находится в интервале Δ1=32…34 градусов, а угол β наклона касательной к первой внутренней кривой R5 и второй внутренней кривой R6 в точке их сопряжения О2 к оси колеса находится в интервале Δ2=31…33 градусов, первая наружная кривая R1 выполнена радиусом r1 = 0,119 - 0,121 D, вторая наружная кривая R2 радиусом r2 = 0,096 - 0,098 D, первый наружный переходной участок R3 выполнен радиусом r3 = 0,04 - 0,042 D, второй наружный переходной участок R4 выполнен радиусом r4 = 0,049 - 0,051 D, первая внутренняя кривая R5 выполнена радиусом r5 = 0,094 - 0,096 D, вторая внутренняя кривая R6 выполнена радиусом r6 = 0,123 - 0,125 D, первый внутренний переходной участок R7 выполнен радиусом r7 = 0,042 - 0,044 D, второй внутренний переходной участок R8 выполнен радиусом r8 = 0,077 - 0,079 D, где D – диаметр круга катания колеса, соотношение площади S1 поперечного сечения диска к площади поперечного сечения обода находится в интервале 0,410 – 0,420.

Выполнение угла α наклона касательной к первой наружной кривой R1 и второй наружной кривой R1 в точке их сопряжения О1 к оси колеса находящимся в интервале Δ1=32…34 градусов, а угла β наклона касательной к первой внутренней кривой R5 и второй внутренней кривой R6 в точке их сопряжения О2 к оси колеса находящемся в интервале Δ2=31…33 градусов, первая наружная кривая R1 выполнена радиусом r1 = 0,119 - 0,121 D, вторая наружная кривая R2 радиусом r2 = 0,096 - 0,098 D, первый наружный переходной участок R3 выполнен радиусом r3 = 0,04 - 0,042 D, второй наружный переходной участок R4 выполнен радиусом r4 = 0,049 - 0,051 D, первая внутренняя кривая R5 выполнена радиусом r5 = 0,094 - 0,096 D, вторая внутренняя кривая R6 выполнена радиусом r6 = 0,123 - 0,125 D, первый внутренний переходной участок R7 выполнен радиусом r7 = 0,042 - 0,044 D, второй внутренний переходной участок R8 выполнен радиусом r8 = 0,077 - 0,079 D, где D – диаметр круга катания колеса, соотношение площади S1 поперечного сечения диска к площади поперечного сечения обода находится в интервале 0,410 – 0,420, соотношение площади S1 диска к ступице находится в интервале 0,465 – 0,475, при этом соотношение площади S1 диска к сумме площадей ступицы и обода находится в интервале 0,215 – 0,225 является оптимальным, так как обеспечивает получение диска с кривизной, обеспечивающей необходимую осевую жесткость и, тем самым, снизить износ конструктивных элементов колеса и увеличить срок его эксплуатации.

В дальнейшем изобретение поясняется подробным описанием его выполнения со ссылками на чертежи, на которых изображено:

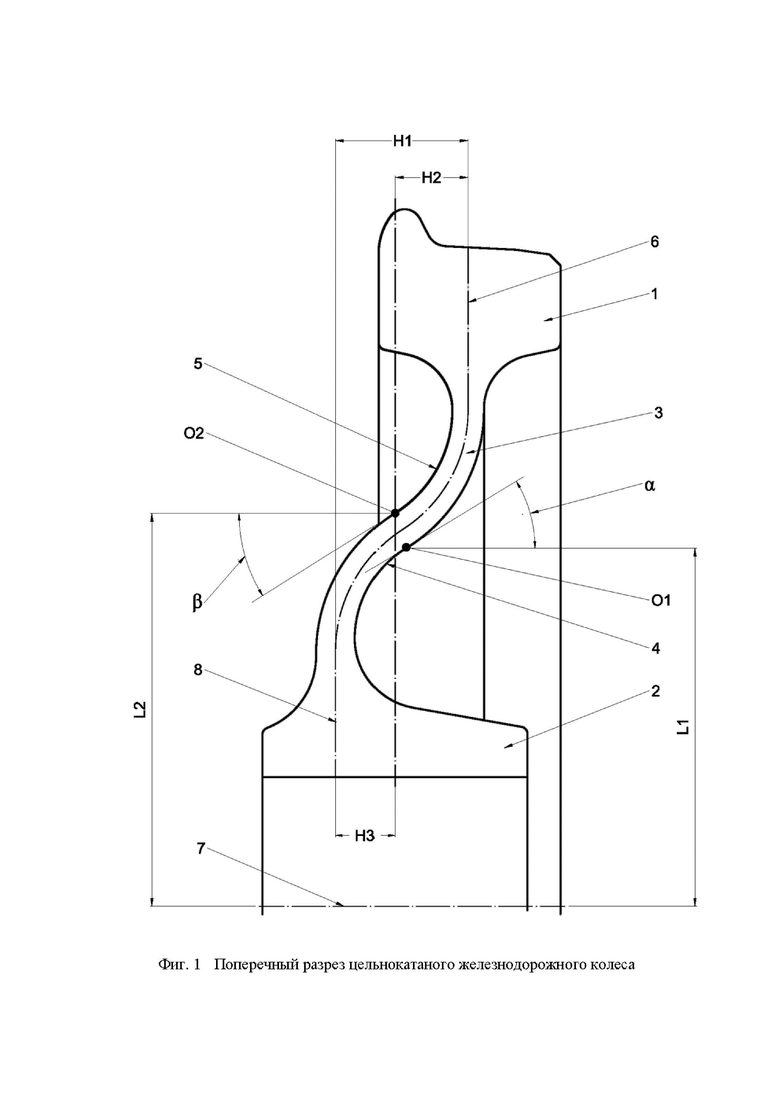

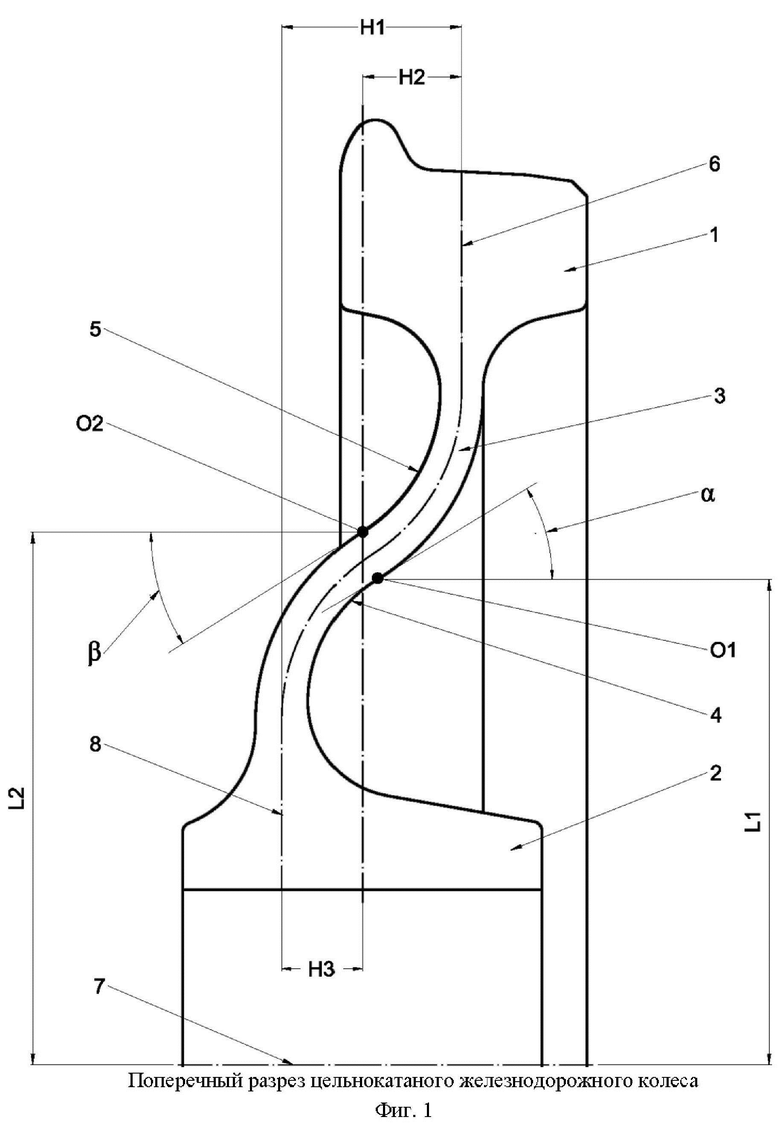

на фиг. 1 - Поперечный разрез цельнокатаного железнодорожного колеса;

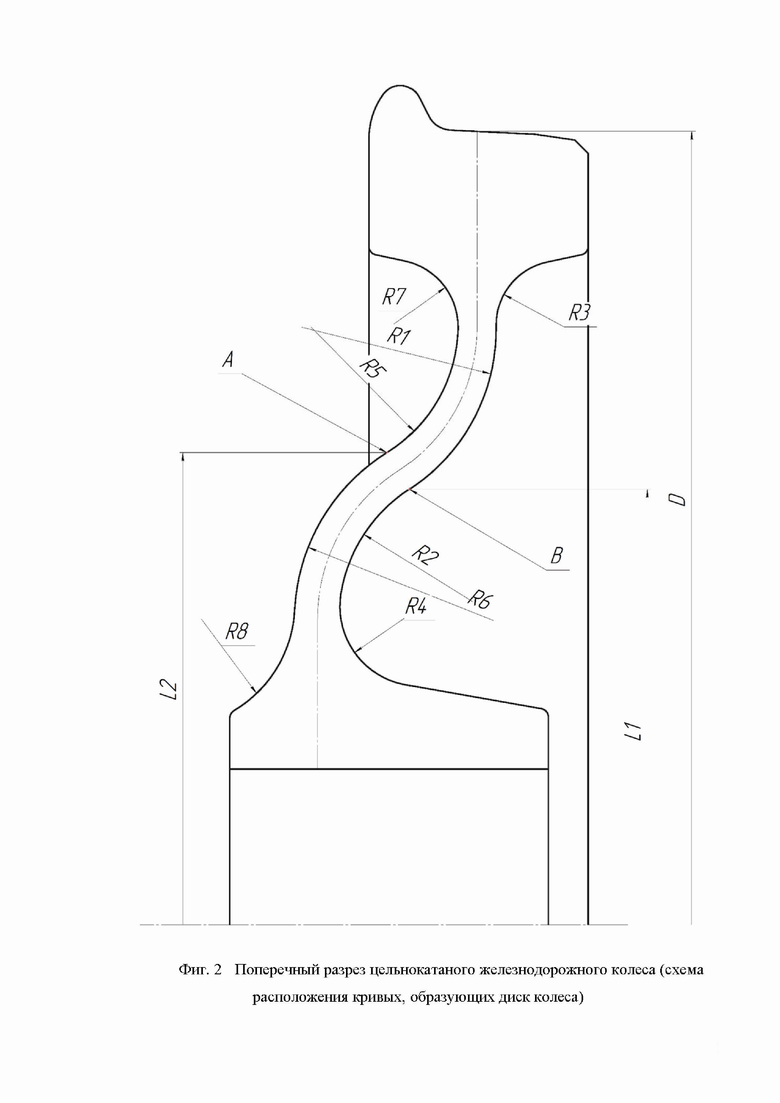

на фиг. 2 - Поперечный разрез цельнокатаного железнодорожного колеса (схема расположения кривых, образующих диск колеса);

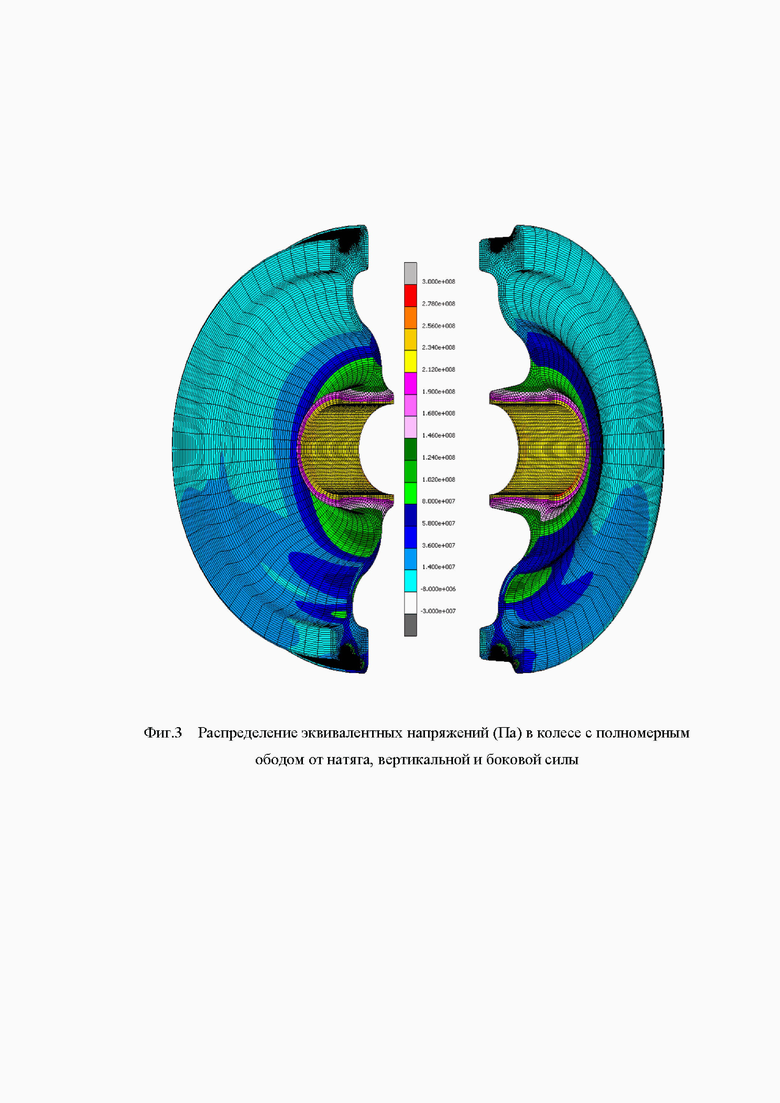

на фиг. 3 - Распределение эквивалентных напряжений (Па) в колесе с полномерным ободом от натяга, вертикальной и боковой силы

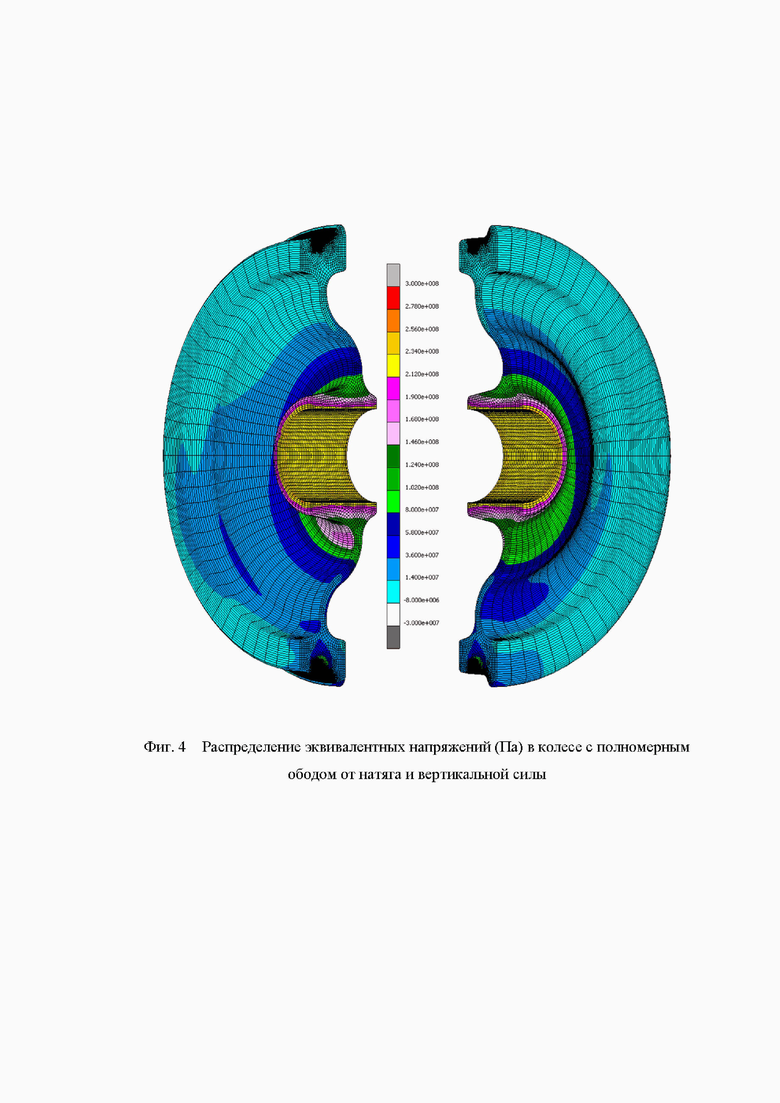

на фиг. 4 - Распределение эквивалентных напряжений (Па) в колесе с полномерным ободом от натяга и вертикальной силы

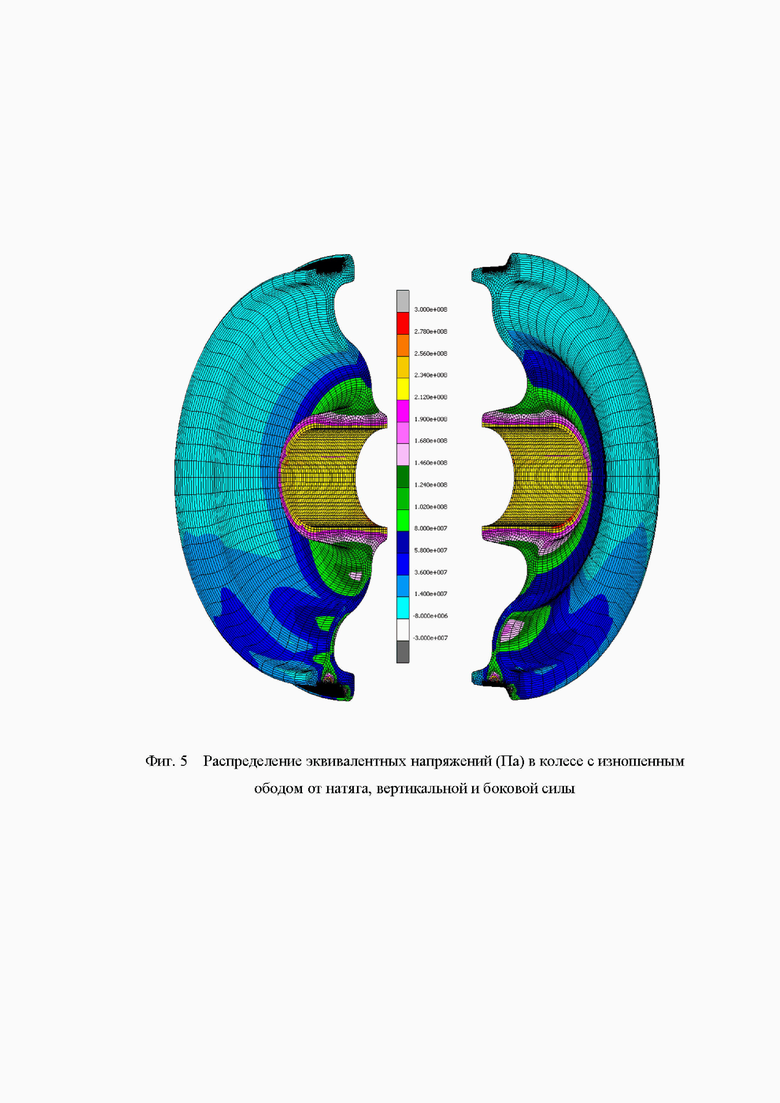

на фиг. 5 - Распределение эквивалентных напряжений (Па) в колесе с изношенным ободом от натяга, вертикальной и боковой силы

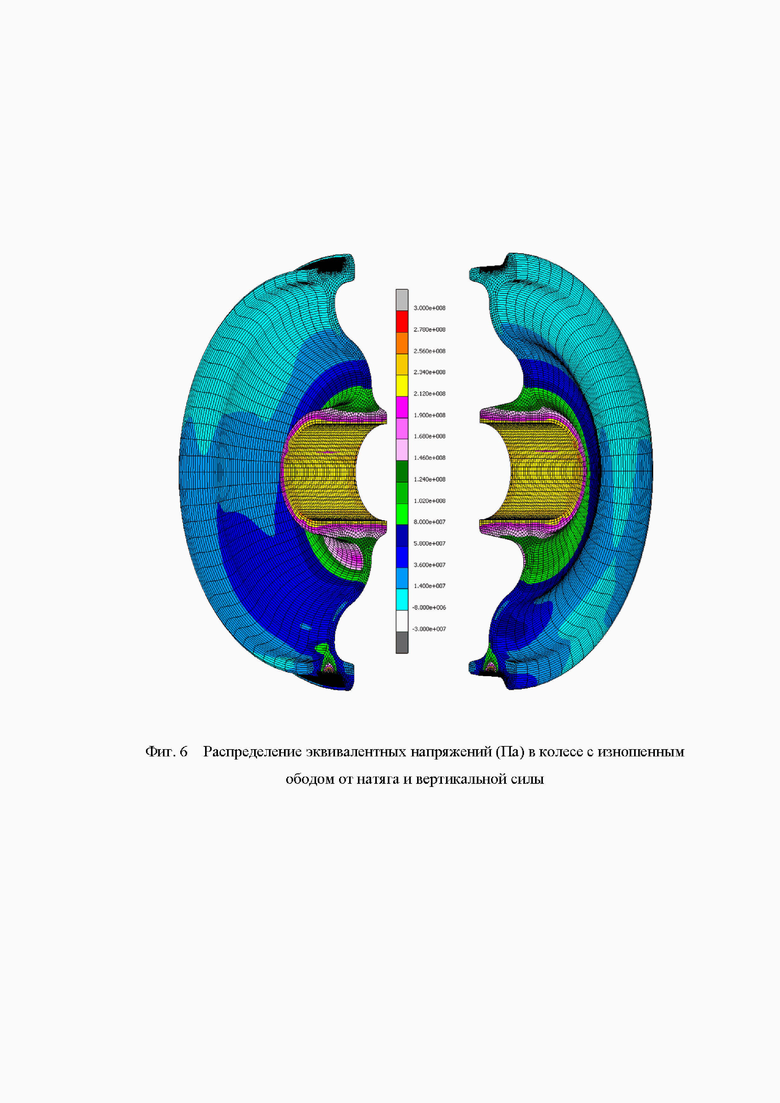

на фиг. 6 - Распределение эквивалентных напряжений (Па) в колесе с изношенным ободом от натяга и вертикальной силы

Цельнокатаное железнодорожное колесо (фиг. 1 – 2) содержит обод 1 (фиг. 1), ступицу 2 и диск 3, образованный наружной 4 и внутренней 5 криволинейными поверхностями, выполненный таким образом, что центральная линия 6 колеса радиального сечения обода 1 смещена вдоль оси 7 колеса относительно центральной линии 8 колеса в месте радиального сечения ступицы 2 в сторону наружной криволинейной поверхности 4 на расстояние Н1. Указанное смещение H1 центральной линии 6 находится в интервале 0,09 – 0,11 D, где D – диаметр круга катания колеса.

Центральная линия 6 колеса в месте радиального сечения обода 1 смещена вдоль оси 7 колеса относительно центра ступицы 2 в сторону наружной криволинейной поверхности 4 на расстояние Н2, которое находится в интервале 0,053…0,065 D.

Центральная линия 8 колеса в месте радиального сечения ступицы 2 смещена относительно ее центра вдоль оси 7 колеса в сторону внутренней криволинейной поверхности 5 на расстояние Н3, которое находится в интервале 0,035…0,047 D.

За счет смещения оси центральной линия 8 колеса в месте радиального сечения ступицы 2 смещена относительно ее центра вдоль оси 7 колеса в сторону внутренней криволинейной поверхности 5 повышается осевая жесткость конструкции колеса, что обеспечивает стабильность расстояния между ободьями двух колес в колесной паре при прохождении кривых участков пути.

Образующая наружной криволинейной поверхности 4 состоит, по крайней мере, из двух сопряжённых наружных кривых R1 и R2 с противоположной кривизной. Первая наружная кривая R1 сопряжена с ободом 1 первым наружным переходным участком R3, вторая наружная кривая R2 сопряжена со ступицей 2 вторым наружным переходным участком R4. Первая наружная кривая R1 выполнена радиусом r1 = 0,119 - 0,121 D, вторая наружная кривая R2 радиусом r2 = 0,096 - 0,098 D, первый наружный переходной участок R3 выполнен радиусом r3 = 0,04 - 0,042 D, второй наружный переходной участок R4 выполнен радиусом r4 = 0,049 - 0,051 D, где D - диаметр круга катания колеса.

Образующая внутренней криволинейной поверхности 5 состоит, по крайней мере, из двух из сопряжённых внутренних кривых R5 и R6 с противоположной кривизной, при этом первая внутренняя кривая R5 сопрягается с ободом 1 первым внутренним переходным участком R7, вторая внутренняя кривая R6 сопряжена со ступицей 2 вторым внутренним переходным участком R8. Первая внутренняя кривая R5 выполнена радиусом r5 = 0,094 - 0,096 D, вторая внутренняя кривая R6 выполнена радиусом r6 = 0,123 - 0,125 D, первый внутренний переходной участок R7 выполнен радиусом r7 = 0,042 - 0,044 D, второй внутренний переходной участок R8 выполнен радиусом r8 = 0,077 - 0,079 D

Точка О1 сопряжения первой наружной кривой R1 и второй наружной кривой R2 удалена от оси колеса на расстоянии L1 = 0,274 – 0,276 диаметра круга катания колеса. Точка О2 сопряжения первой внутренней кривой R5 и второй внутренней кривой R6 удалена от оси колеса на расстоянии L2 = 0.297 – 0,299 диаметра круга катания колеса.

Угол α наклона касательной к первой наружной кривой R1 и второй наружной кривой R1 в точке их сопряжения О1 к оси колеса находится в интервале Δ1=32…34 градусов, а угол β наклона касательной к первой внутренней кривой R5 и второй внутренней кривой R6 в точке их сопряжения О2 к оси колеса находится в интервале Δ2=31…33 градусов.

Соотношение площади S1 поперечного сечения диска 3 к площади поперечного сечения обода 1 находится в интервале 0,410 – 0,420. Соотношение площади S1 поперечного сечения диска 3 к площади поперечного сечения ступицы 2 находится в интервале 0,465 – 0,475. Соотношение площади S1 поперечного сечения диска к сумме площадей поперечного сечения ступицы 2 и обода 1 находится в интервале 0,215 – 0,225.

Соблюдение указанных соотношений S1 площадей обеспечивает равномерное распределение напряжений, возникающих при различных условиях эксплуатации в диске, что в свою очередь позволяет применять для изготовления колес сталь с более низкими физико-механическими свойствами при обеспечении требуемого уровня безопасности в ходе различных режимов эксплуатации.

Выполнение колеса с указанными выше параметрами позволяет получить оптимальную площадь поперечного сечения диска увеличена при сохранении толщины диска по сравнению с конструкцией известного колеса. Увеличение площади поперечного сечения диска, таким образом, достигается за счет глубокой выгибки диска у ступицы на внутреннюю сторону колеса и построения образующих диска с наружной и внутренней стороны за счет кривых.

Работа заявляемой конструкции цельнокатаного железнодорожного колеса осуществляется следующим образом.

При качении колеса по рельсу (на чертежах не обозначен) нагрузка от вертикальной силы, действующей в плоскости круга катания, передаётся через обод 1 на диск 3 и на ступицу 2. При этом, из-за кинематических колебаний и, особенно, при движении подвижного состава по кривым участкам пути, возникает нагрузка от бокового давления гребня 7 обода 1 колеса на рельс, которая также передается на диск 3.

Максимальные значения динамических нагрузок, которые воспринимает колесо подвижного состава с нагрузкой на ось до 30 тонн в процессе эксплуатации, в два раза выше значения максимальной статической нагрузки и, как правило, не превышают 300 кН для вертикальной нагрузки и 147 кН для боковой нагрузки. При этом, максимальное значение суммарных внутренних напряжений в колесе от действия приложенных к нему нагрузок не должно превышать предела текучести материала, из которого изготовлено цельнокатаное железнодорожное колесо, который составляет 400 Мпа, а также колесо должно иметь предел выносливости не менее 150 МПа.

В заявляемой конструкции цельнокатаного железнодорожного колеса выделяются две наиболее напряженные зоны: место сопряжения диска 3 с ободом 1 и место сопряжения диска 3 со ступицей 2.

По результатам расчета в заявляемой конструкции цельнокатаного железнодорожного колеса дисковая часть колеса имеет максимальные эквивалентные напряжения 220 МПа. На фиг. 3 – 6 представлено распределение эквивалентных напряжений по диску колеса. Исходя из предела текучести материала колеса 400 МПа, коэффициент запаса статической прочности составляет 1,82, что выше минимально допустимого нормативного значения 1,0.

Вертикальная нагрузка вызывает возникновение в колесе преимущественно сжимающие напряжения, которые достигают максимального значения в месте сопряжения диска 3 со ступицей 2 во втором внешнем переходном участке R7. При этом значения напряжений в указанном месте не превышают 100 МПа, что значительно меньше допускаемого значения.

В то же время, боковая нагрузка, возникающая при прохождении подвижным составом криволинейных участков пути и действующая на гребень 7 колеса в направлении внутренней поверхности 5, в сочетании с сохраняющейся вертикальной нагрузкой, вызывает в диске 3 колеса изгибающий момент, нарастающий от обода 1 к ступице 2 колеса.

В результате совместного воздействия вертикальной и боковой нагрузки наиболее напряжённым участком колеса является место сопряжения диска 3 со ступицей 2 во втором наружном переходном участке R4, при этом с наружной стороны диска 3 возникают растягивающие напряжения, а с внутренней стороны диска 3 – сжимающие напряжения.

В этом случае значения максимальных напряжений не превышает 120 МПа, что также значительно меньше допускаемого значения.

Результаты расчета действующих напряжений в наиболее нагруженных зонах колеса представлены в таблицах 1 – 2.

Таблица 1 - Значения главных напряжений в колесе с полноразмерным ободом при одновременном воздействии боковой и вертикальной сил

Таблица 2 - Значения главных напряжений в колесе с изношенным ободом при одновременном воздействии боковой и вертикальной сил

Таким образом, из анализа данных рисунков на фиг. 3 – 6 и таблиц 1 – 2 следует, что при одновременном действии всех нагружающих факторов максимальные амплитуды напряжений цикла, равные 103 МПа, возникают на внутренней стороне колеса с изношенным ободом на радиусе 315 мм при среднем отрицательном (сжимающем) напряжении цикла, равном -118 МПа.

Результаты расчета действующих напряжений в наиболее нагруженных зонах колеса представлены в таблицах 3 – 4.

Таблица 3 - Значения главных напряжений в колесе с полноразмерным ободом при воздействии вертикальной силы

Таблица 4 - Значения главных напряжений в колесе с изношенным ободом при воздействии вертикальной силы

Таким образом, из анализа данных рисунков 3 – 6 и таблиц 1 – 4 следует, что при отсутствии боковой силы максимальные амплитуды напряжений цикла, равные 77 МПа, возникают на внешней стороне колеса с изношенным ободом на радиусе 188 мм при среднем отрицательном (сжимающем) напряжении цикла, равном - 117 МПа.

Для наиболее нагруженных зон дисковой части колеса был выполнен расчет минимальных пределов выносливости, обеспечивающих нормативный коэффициент запаса сопротивления усталости колеса, равный 1,5. Полученные результаты представлены в таблице 5.

Таблица 5 - Минимальные пределы выносливости, обеспечивающие нормативный коэффициент запаса сопротивления усталости 1,5

Из результатов расчета следует, что наиболее нагруженной является дисковая часть колеса на радиусе 315 мм.

Минимальный коэффициент запаса сопротивления усталости 1,5 будет обеспечиваться при пределе выносливости колеса более 139 МПа.

Как показывают результаты исследований, напряжённое состояние колеса в местах перехода диска 3 в обод 1 и ступицу 2, не превышают критического значения 400 МПа (предела текучести материала колеса).

Анализ результатов математического моделирования и результатов испытаний образцов предлагаемого колеса показал, что за счет предлагаемой конструкции диска для колес, применяемых в колесных парах с нагрузкой на ось до 25 тс возможно применение марок стали с более низкими физико-механическими свойствами, по сравнению с материалами, применяемыми в настоящее время. На сегодняшний день для колес с осевой нагрузкой 25, 27 и 30 тс применяется в основном сталь марки Т по ГОСТ 10791-2011, которая обладает более высокими показателями временного сопротивления, твердости, но при этом имеет более низкие показатели пластичности и вязкости.

Для колес предлагаемой конструкции при использовании в колесных парах с расчетной осевой нагрузкой 25 тс возможно применение стали марки 2 по ГОСТ 10791-2011 без снижения показателей безопасности и с обеспечением необходимых экономических показателей, в частности:

Сталь марки 2 за счет более высоких показателей пластичности и вязкости по сравнению со сталью марки Т по ГОСТ 10791-2011 обладает меньшей склонностью к трещинообразованию в процессе производства, что положительно сказывается на себестоимости производства продукции. В процессе эксплуатации данные характеристики стали в комплексе с особенностями конструкции диска колеса позволяют более эффективно гасить вибрации и ударные нагрузки, возникающие в процессе эксплуатации (на стыках рельс, стрелочных переводах).

Сталь марки Т имеет более высокую себестоимость производства по сравнению со сталью марки 2 из-за химического состава и особенностей производства. При выплавке стали марки Т требуется дополнительная операция по замедленному охлаждению слитка для недопущения образования температурных трещин из-за неравномерного остывания. В процессе производства колес требуется проведение дополнительных испытаний физико-механических свойств стали (ступица колеса – контроль твердости).

Сталь марки 2 обладает лучшей обрабатываемостью резанием, что снижает затраты на производство колес, а также снижает затраты на ремонт колес в процессе эксплуатации. Особенности механических свойств стали приводят к необходимости применения дорогостоящего режущего инструмента для исключения риска поломки режущей пластины, приводящей к отбраковке колеса или к дополнительным затратам на ремонт.

Ремонт колес из стали марки Т требует применение дорогостоящего режущего инструмента и предъявляет требования к более высокой жесткости металлорежущих станков для их обработки.

Заявляемое техническое решение позволяет повысить эксплуатационные параметры по сравнению с наиболее распространённым в настоящее время колесом с плоскоконическим диском. При этом, с точки зрения технологичности и экономических показателей в условиях имеющегося производства, конструкция диска заявляемого колеса близка к конфигурации колеса с плоскоконическим диском.

Кроме этого, применение заявляемой конструкции колеса позволяет повысить его демпфирующие свойства, что в свою очередь позволяет улучшить эксплуатационные свойства колеса и, таким образом, повысить безопасность движения железнодорожного транспорта в целом.

Заявляемое цельнокатаное железнодорожное колесо может быть изготовлено в условиях промышленного производства на стандартном оборудовании. Наибольший экономический эффект от использования заявляемого колеса достигается при его использовании в конструкциях высокоскоростных пассажирских и грузовых вагонах с увеличенной нагрузкой на ось до 30 тонн.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2007 |

|

RU2408469C2 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2007 |

|

RU2408468C2 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2007 |

|

RU2408470C2 |

| Цельнокатаное железнодорожное колесо | 2023 |

|

RU2807770C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2019 |

|

RU2722782C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2010 |

|

RU2428319C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2016 |

|

RU2628025C1 |

| Железнодорожное колесо | 2019 |

|

RU2728028C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2019 |

|

RU2715826C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2013 |

|

RU2525354C1 |

Центральная линия 6 колеса в месте радиального сечения обода 1 смещена вдоль оси колеса относительно центральной линии 6 колеса в месте радиального сечения ступицы 2 в сторону наружной криволинейной поверхности 4. Образующая наружной криволинейной поверхности 4 состоит, по крайней мере, из двух сопряжённых наружных кривых R1 и R2 с противоположной кривизной. Первая наружная кривая R1 сопряжена с ободом 1 первым наружным переходным участком R3, вторая наружная кривая R2 сопряжена со ступицей 2 вторым наружным переходным участком R4. Образующая внутренней криволинейной поверхности 5 состоит, по крайней мере, из двух сопряжённых внутренних кривых R5 и R6 с противоположной кривизной. Первая внутренняя кривая R5 сопрягается с ободом 1 первым внутренним переходным участком R7. Вторая внутренняя кривая R6 сопряжена со ступицей 2 вторым внутренним переходным участком R8. Точка О1 сопряжения первой наружной кривой R1 и второй наружной кривой R2 удалена от оси колеса на расстоянии L1=0,274-0,276 диаметра круга катания колеса. Точка О2 сопряжения первой внутренней кривой R5 и второй внутренней кривой R6 удалена от оси колеса на расстоянии L2=0,297-0,299 диаметра круга катания колеса. Технический результат - увеличение осевой жесткости и тем самым обеспечение постоянного расстояния между ободьями двух колес в колесной паре при прохождении кривых участков пути за счёт оптимальной кривизны диска. 6 ил., 5 табл.

Цельнокатаное железнодорожное колесо, содержащее обод 1, ступицу 2 и диск 3, образованный наружной 4 и внутренней 5 криволинейными поверхностями, выполненный таким образом, что центральная линия 6 колеса в месте радиального сечения обода 1 смещена вдоль оси колеса относительно центральной линии 6 колеса в месте радиального сечения ступицы 2 в сторону наружной криволинейной поверхности 4, образующая наружной криволинейной поверхности 4 состоит, по крайней мере, из двух сопряжённых наружных кривых R1 и R2 с противоположной кривизной, при этом первая наружная кривая R1 сопряжена с ободом 1 первым наружным переходным участком R3, вторая наружная кривая R2 сопряжена со ступицей 2 вторым наружным переходным участком R4, а образующая внутренней криволинейной поверхности 5 состоит, по крайней мере, из двух сопряжённых внутренних кривых R5 и R6 с противоположной кривизной, при этом первая внутренняя кривая R5 сопрягается с ободом 1 первым внутренним переходным участком R7, вторая внутренняя кривая R6 сопряжена со ступицей 2 вторым внутренним переходным участком R8, точка О1 сопряжения первой наружной кривой R1 и второй наружной кривой R2 удалена от оси колеса на расстоянии L1=0,274-0,276 диаметра круга катания колеса, точка О2 сопряжения первой внутренней кривой R5 и второй внутренней кривой R6 удалена от оси колеса на расстоянии L2=0,297-0,299 диаметра круга катания колеса, отличающееся тем, что угол α наклона касательной к первой наружной кривой R1 и второй наружной кривой R1 в точке их сопряжения О1 к оси колеса находится в интервале Δ1=32…34 градусов, а угол β наклона касательной к первой внутренней кривой R5 и второй внутренней кривой R6 в точке их сопряжения О2 к оси колеса находится в интервале Δ2=31…33 градусов, первая наружная кривая R1 выполнена радиусом r1=0,119-0,121 D, вторая наружная кривая R2 радиусом r2=0,096-0,098 D, первый наружный переходной участок R3 выполнен радиусом r3=0,04-0,042 D, второй наружный переходной участок R4 выполнен радиусом r4=0,049-0,051 D, первая внутренняя кривая R5 выполнена радиусом r5=0,094-0,096 D, вторая внутренняя кривая R6 выполнена радиусом r6=0,123-0,125 D, первый внутренний переходной участок R7 выполнен радиусом r7=0,042-0,044 D, второй внутренний переходной участок R8 выполнен радиусом r8=0,077-0,079 D, где D – диаметр круга катания колеса, соотношение площади S1 поперечного сечения диска 3 к площади поперечного сечения обода 1 находится в интервале 0,410-0,420, при этом соотношение площади S1 диска к сумме площадей ступицы и обода находится в интервале 0,215-0,225.

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2011 |

|

RU2486063C1 |

| ЕР 1470006 В1, 07.05.2008 | |||

| 0 |

|

SU187467A1 | |

Авторы

Даты

2023-01-24—Публикация

2022-09-02—Подача