Изобретение относится к выполнению отверстий в детали, в частности детали турбомашины, при помощи импульсного лазера.

Во многих деталях турбомашины выполняют отверстия, предназначенные, например, для пропускания охлаждающих воздушных потоков. В частности, это относится к турбинным лопаткам и сопловым аппаратам, а также к стенкам камеры сгорания, причем эти стенки могут содержать несколько тысяч отверстий для охлаждения.

Для обеспечения эффективного охлаждения этих деталей и чтобы не сокращать срок их службы, выполненные отверстия должны иметь особую геометрию и не должны иметь микротрещин на своих внутренних стенках. Кроме того, технология, используемая для выполнения отверстий, должна как можно меньше влиять на состояние материала деталей.

Известны три разные технологии выполнения отверстий в детали турбомашины, предназначенные для образования отверстий охлаждения: выполнение отверстий режущим инструментом, выполнение отверстий EDM (Electrical Discharge Machining) и выполнение отверстий лазерными импульсами.

Выполнение отверстий при помощи режущего инструмента не подходит для получения отверстий небольшого диаметра (например, размером от 0,4 до 1,5 мм). Выполнение отверстий посредством EDM позволяет получать отверстия небольшого размера. Однако учитывая, что этот тип выполнения отверстий является относительно дорогим, его применяют для деталей, содержащих небольшое количество охлаждающих отверстий.

Выполнение отверстий посредством лазерных импульсов (например, типа YAG) тоже позволяет выполнять отверстия небольшого размера. Однако известные лазерные устройства применяют только для выполнения небольшого числа последовательных отверстий, так как они не являются стабильными, и поскольку качество и уровень повторяемости геометрии отверстий снижаются по истечении некоторого времени использования устройств. Например, было отмечено, что когда лазерное устройство используют для выполнения отверстий круглого сечения, после определенного времени использования этого устройства сечение выполняемых отверстий становится эллиптическим. Следовательно, это устройство используют в течение относительно коротких промежутков времени и оставляют выключенным в течение относительно длительного времени между двумя последовательными использованиями.

Как правило, импульсный лазер содержит резонатор, внутри которого установлен твердый стержень для генерирования лазерных импульсов. Обычно этот стержень имеет удлиненную форму и образует усиливающую среду, в которую излучаются фотоны по меньшей мере от одной лампы-вспышки, находящейся в резонаторе. На продольных концах стержня расположены два зеркала, одно из которых является по меньшей мер, частично отражающим. Кроме того, резонатор лазера содержит температурный датчик, связанный со средствами детектирования, предназначенными для оповещения оператора, когда температура резонатора достигает определенного порога. Чтобы избежать достижения этого порога резонатором, во время работы его охлаждают.

В известных решениях при управлении или программировании лазерного генератора температуру лазерного резонатора не учитывают. Вышеупомянутый температурный порог резонатора является постоянным при любых характеристиках детали или выполняемых отверстий и его определяют, просто чтобы гарантировать оптимальный срок службы лазерного генератора.

Изобретение призвано предложить простое, эффективное и экономичное решение вышеупомянутой проблемы, связанной с использованием импульсного лазера для выполнения отверстий в детали.

Изобретением предложен способ выполнения отверстий в детали, в частности турбомашины, при помощи импульсного лазерного генератора, содержащего резонатор (с управляемой температурой), в котором установлен твердый стержень, обеспечивающий генерирование лазерного пучка.

В связи с этим объектом изобретения является способ выполнения отверстий в детали, в частности турбомашины, при помощи импульсного лазерного генератора, содержащего резонатор, в котором установлен твердый стержень для генерирования лазерных импульсов, при этом способ содержит этап, на котором определяют значения нескольких рабочих параметров лазерного генератора для выполнения отверстий заранее определенного диаметра в детали, отличающийся тем, что определяют заданное значение температуры резонатора лазерного генератора в зависимости от характеристик выполняемых отверстий и/или от материала детали, в которой выполняют отверстия, и регулируют температуру резонатора по этому заданному значению во время выполнения отверстий.

Авторы изобретения установили, что температура резонатора лазерного генератора, в котором находится стержень, влияет на мощность, выдаваемую лазерным генератором, и, следовательно, на геометрию выполняемых отверстий, а также на появление микротрещин на внутренних стенках этих отверстий.

Рабочими параметрами лазера являются, например, частота повторения импульсов (F), число импульсов, продолжительность импульса (Тр) и/или максимальная мощность лазерного генератора в процентах (Н%). Этот последний параметр Н% является заданным значением, которое позволяет лазерному генератору работать на части своей максимальной мощности или на полной мощности (Н%=100), например, за счет изменения тока его ламп-вспышек. Предпочтительно параметр Н% выбирают достаточно высоким (по меньшей мере, превышающим 25%) для обеспечения стабильности резонатора и мощности лазерного пучка.

Согласно изобретению, к параметрам, учитываемым при управлении, добавляют заранее определенную температуру резонатора и ее поддерживают по существу постоянной во время выполнения отверстий.

Предпочтительно способ содержит этап, на котором определяют заданное значение температуры резонатора, при которой лазерный генератор является настроенным и выдает максимальную энергию при заранее определенных рабочих параметрах. Таким образом, выполнение отверстий производят при температуре резонатора, обеспечивающей настройку лазера. Эта температура должна быть гарантирована до ±3°С. Обтюратор лазерного пучка может быть управляемым только при соблюдении заданного значения температуры. При фиксированных параметрах способа изменение температуры резонатора (за пределами вышеупомянутого диапазона) может привести к «рассогласованию» лазерного генератора.

Температуру резонатора генератора регулируют вокруг заданного значения во время работы лазера, что обеспечивает хорошую повторяемость и оптимальное качество отверстий. Лазерный генератор можно использовать в течение более длительных промежутков времени, чем в известных решениях, и его выключают, только если становится трудно или невозможно поддерживать температуру резонатора вокруг заданного значения (хотя этот риск является ничтожным, если применяют средства охлаждения резонатора).

Изобретение отличается от известных решений, в частности, тем, что температура резонатора генератора является регулируемым рабочим параметром, который контролируют и регулируют для оптимизации характеристик отверстий.

Регулирование этой температуры состоит в ее поддержании в значении, максимально близком к заданному (которое зависит, в частности, от характеристик детали, таких как ее материал, и которое может, таким образом, меняться от одной операции выполнения отверстий к другой), что отличается от известных решений, в которых резонатор охлаждают, чтобы избегать превышения максимальной рабочей температуры, причем эта рабочая температура может принимать любое значение ниже этого максимального значения, и охлаждение резонатора не меняют, пока не будет достигнуто это максимальное значение. В известных решениях лазерный генератор выключают, только когда температура его резонатора достигает этого максимального значения.

Таким образом, целью изобретения является применение автоматического регулирования температуры лазерного резонатора, чтобы оптимизировать геометрию и характеристики выполняемых отверстий и обеспечивать более длительное время использования лазерного генератора при сохранении результатов этой оптимизации.

Для выполнения отверстий лазерный генератор используют в настроенном режиме, то есть с оптимизацией параметров способа (Тр, F, Н%), чтобы получать максимум энергии на выходе лазерного генератора. Следствием изменения температуры резонатора лазерного генератора будет «рассогласование» лазера.

Кроме того, авторы изобретения установили, что на геометрию отверстий можно влиять посредством изменения температуры резонатора.

Температуру резонатора можно регулировать до ±3°С вокруг заданного значения. Заданное значение температуры составляет, например, от 25 до 40°С. Предпочтительно заданное значение определяют таким образом, чтобы отверстия были сквозными и имели круглое сечение.

Температуру лазерного резонатора можно регулировать при помощи системы охлаждения резонатора за счет циркуляции охлаждающей текучей среды вблизи или внутри резонатора. Охлаждение резонатора можно оптимизировать, например, посредством изменения расхода и температуры охлаждающей текучей среды.

Деталью, в которой выполняют отверстия, может быть лопатка или сопловой аппарат турбины или стенка камеры сгорания турбомашины.

Лазером может быть, например, лазер типа YAG или импульсный лазер любого другого типа, в котором можно регулировать температуру лазерного резонатора.

Объектом настоящего изобретения является также устройство для выполнения отверстий в детали, в частности турбомашины, при помощи импульсного лазерного генератора, содержащего резонатор, в котором установлен твердый стержень для генерирования лазерных импульсов, систему охлаждения резонатора за счет циркуляции охлаждающей текучей среды вокруг резонатора и средства управления рабочими параметрами лазера, отличающееся тем, что содержит средства автоматического регулирования температуры резонатора по заданному значению, зависящему от характеристик выполняемых отверстий, посредством изменения расхода и температуры охлаждающей текучей среды.

Изобретение и его другие детали, преимущества и отличительные признаки будут более очевидны из нижеследующего описания, представленного в качестве не ограничительного примера со ссылками на прилагаемые чертежи, на которых:

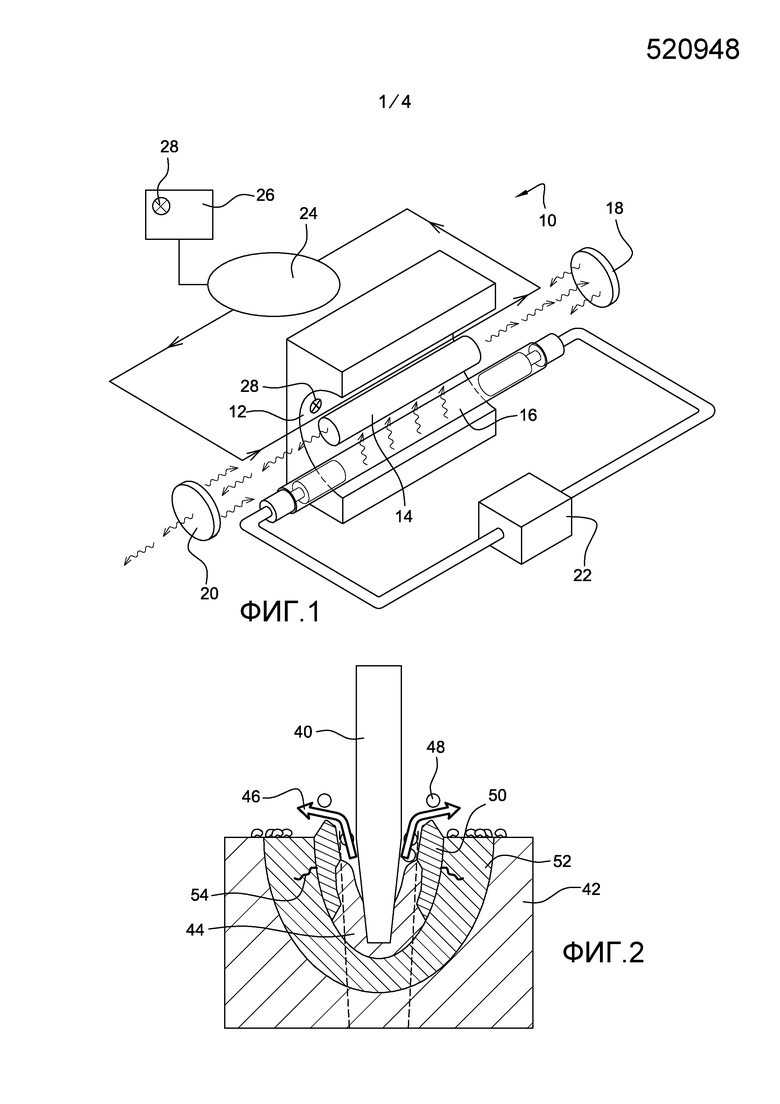

Фиг. 1 - частичный схематичный вид в перспективе импульсного лазера.

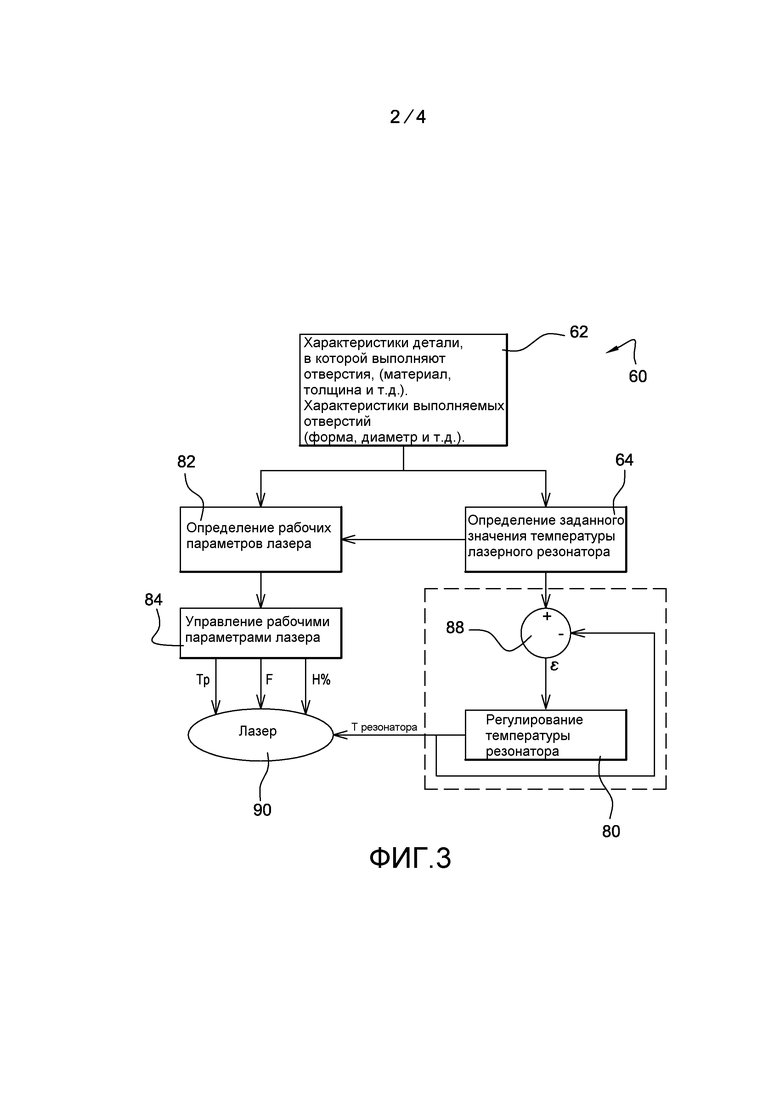

Фиг. 2 - частичный схематичный вид в разрезе детали и лазерного пучка для выполнения отверстий в этой детали.

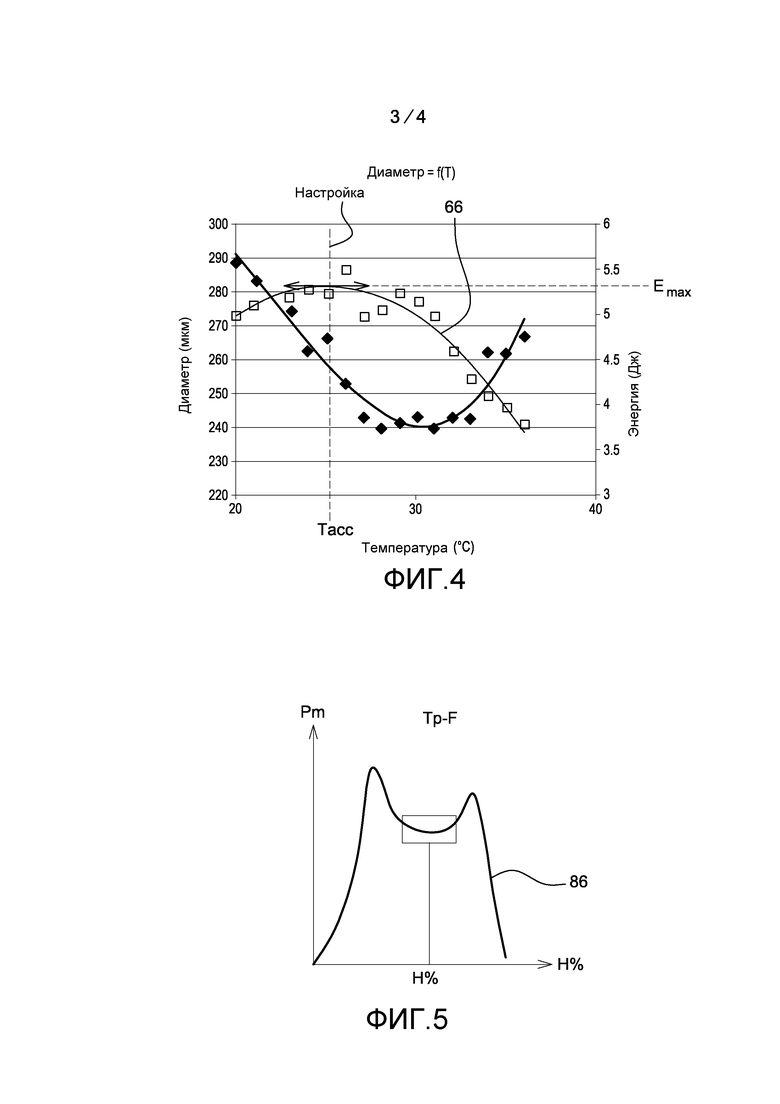

Фиг. 3 - блок-схема этапов заявленного способа выполнения отверстий в детали посредством лазерных импульсов.

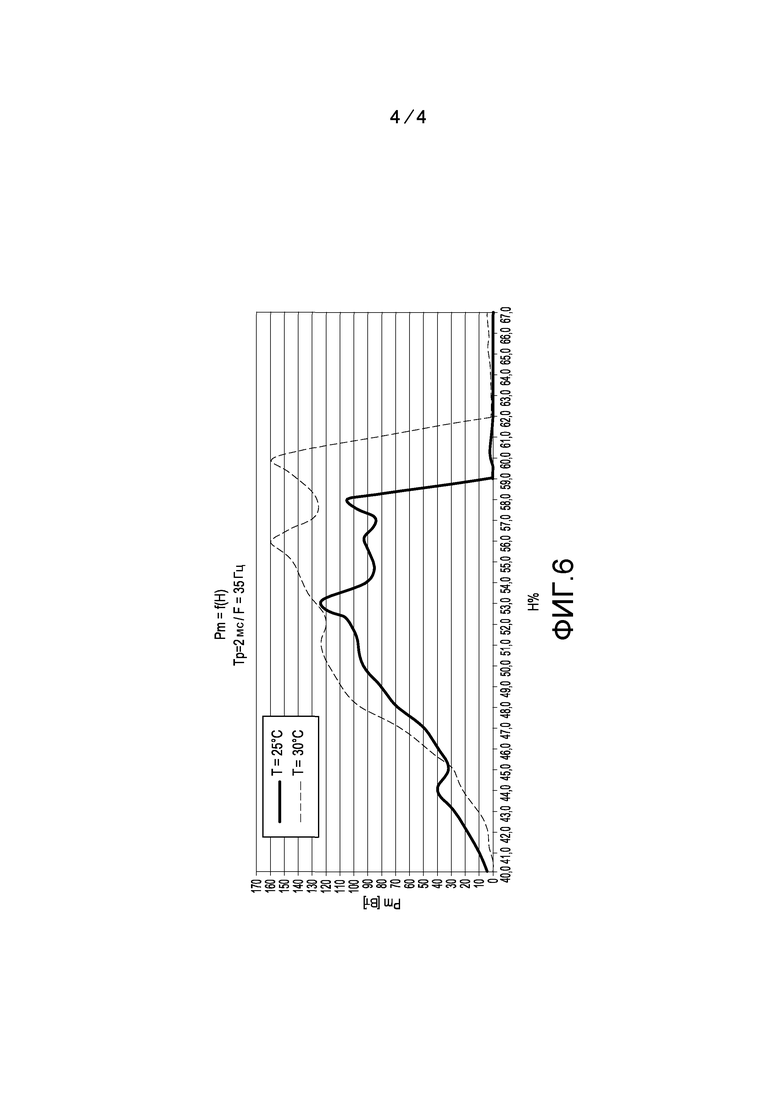

Фиг. 4 - график, показывающий изменение диаметра выполняемых отверстий и энергии лазерного пучка в зависимости от температуры лазерного резонатора, в котором установлен стержень, генерирующий лазерные импульсы.

Фиг. 5 - график, показывающий изменение средней мощности лазерного пучка в зависимости от процента максимальной мощности лазерного генератора.

Фиг. 6 - график, аналогичный графику на фиг. 5 и показывающий влияние температуры резонатора на среднюю мощность лазерного пучка.

Рассмотрим сначала фиг. 1, где представлена часть импульсного лазерного генератора 10, например, типа YAG, причем этот генератор 10 содержит резонатор 12, внутри которого установлены твердый стержень 14 и лампы-вспышки 16 возбуждения твердого стержня.

Твердый стержень 14 имеет удлиненную цилиндрическую форму и проходит параллельно продольной оси резонатора 12, который в представленном примере тоже имеет удлиненную цилиндрическую форму. Стержень 12 является, например, кристаллом. На каждом из продольных концов стержня расположено зеркало 18, 20, причем одно 20 из этих зеркал является частично отражающим зеркалом.

Лампы-вспышки 16 установлены, например, в количестве двух (на фиг. 1 показана только одна), при этом каждая лампа-вспышка соединена с электрическим источником 22 и выполнена с возможностью излучения фотонов в резонатор. В данном случае лампы 16 имеют удлиненную форму. Они расположены параллельно продольной оси резонатора, например, с двух сторон от стержня.

Классически лазерное устройство выполнения отверстий посредством импульсов содержит лазерный генератор 10 вышеупомянутого типа, систему охлаждения резонатора 12 и средства управления рабочими параметрами лазерного генератора.

Лазерный резонатор 12 охлаждают посредством циркуляции охлаждающей текучей среды внутри резонатора, при этом стержень 14 и лампы-вспышки 16 погружены в эту текучую среду. Лазерный генератор 10 содержит теплообменник 24, соединенный со средствами циркуляции охлаждающей текучей среды в резонаторе и с резервуаром 26 охлаждающей текучей среды.

Кроме того, лазерный генератор 10 содержит температурные датчики 28, например, типа термопар, которые установлены в резонаторе 12 и в резервуаре 26 охлаждающей текучей среды.

Специалисту хорошо известна работа импульсного лазерного генератора 10 описанного выше типа.

На фиг. 2 представлен вид в разрезе детали во время выполнения отверстий посредством лазерных импульсов, например при помощи описанного выше лазерного генератора 10. Позицией 40 обозначен пучок, излучаемый генератором, причем этот пучок направлен по существу перпендикулярно к поверхности детали 42, в которой выполняют отверстия. Пучок 40 состоит из множества последовательных импульсов, которые вызывают плавление материала детали (зона плавления 44), причем этот расплавленный материал частично испаряется (позиция 46) и частично выталкивается за пределы зоны плавления (позиция 48), остальная часть материала (позиция 50) остается на внутренних стенках отверстия во время выполнения. Периферическая зона 52, расположенная вокруг выполняемого отверстия, подвергается относительно большим термическим воздействиям. Эта зона 52, называемая зоной термического воздействия (ZAT), является местом образования микротрещин 54 во время выполнения отверстий.

На фиг. 3 представлена блок-схема этапов заявленного способа 60 выполнения отверстий посредством лазерных импульсов.

На первом этапе 62 способа определяют характеристики детали, в которой выполняют отверстия, а также характеристики отверстий, выполняемых в этой детали. Характеристиками детали являются, в частности, ее материал (например, сплав на основе никеля или кобальта) и толщина стенки детали, в которой выполняют отверстие, (как правило, от 0,8 до 15 мм). Они могут включать в себя различные другие данные, такие как форма и размеры детали, присутствие другой стенки вблизи детали, которую не должно затрагивать выполнение отверстий, присутствие покрытия (такого как теплоизоляционное покрытие) на детали, в которой выполняют отверстия, и т.д.

Характеристиками выполняемых отверстий являются, в частности, форма или геометрия этих отверстий, их размеры, угол между продольной осью каждого отверстия и нормалью к поверхности детали, глубина отверстий и т.д. Как правило, эти отверстия имеют общую цилиндрическую форму, то есть имеют круглое сечение, диаметр которого составляет, например, от 0,4 до 1,5 мм. Угол между осью каждого отверстия и нормалью к поверхности детали, как правило, составляет от 0 до 70°. Глубина отверстий равна толщине стенки, в которой выполняют отверстие, если отверстия проходят через эту стенку насквозь (то есть являются сквозными).

По меньшей мере, некоторые из вышеупомянутых характеристик используют для определения заданного значения температуры резонатора 12 лазерного генератора (этап 64). Например, это относится к геометрии выполняемых отверстий и к материалу детали. Температуру лазерного резонатора можно определять на основании этих характеристик при помощи графика, показанного на фиг. 4.

График на фиг. 4 показывает (для данных рабочих параметров лазерного генератора, таких как Тр, F и Н%, которые будут описаны ниже) изменение энергии посредством лазерного импульса (на оси ординат справа) и диаметра D отверстий (на оси ординат слева) в зависимости от температуры резонатора 12 (Т). Отмечается, что кривая 66 Е = f(T) имеет максимум Emax при температуре настройки (Тасс) резонатора, то есть при температуре резонатора, для которой настроен лазерный генератор, как было указано выше.

В зависимости от материала, от необходимого диаметра отверстия, от его глубины и от его морфологии (цилиндрическое, эллиптическое сечение…) необходимо произвести идентификацию значений параметров Тр, F, Н% и температуры Т резонатора, позволяющих соблюдать эти спецификации.

В представленном примере параметрами при настройке лазерного генератора являются Тр=1 мс, F=35 Гц, Н=86% и Т=25°С.

График этого типа можно предварительно построить для каждого материала деталей, в которых можно выполнять отверстия посредством лазерного импульса в рамках заявленного способа. В случае когда одна и та же деталь может быть выполнена из металлического сплава на основе кобальта и из металлического сплава на основе никеля, необходимо строить график этого типа для каждого из этих сплавов.

Эта оптимальная температура представляет собой заданное значение, вокруг которого будут регулировать температуру резонатора во время выполнения отверстий (этап 80) для обеспечения вышеуказанных характеристик отверстий (геометрия, диаметр и т.д.). Таким образом, происходит автоматическое регулирование температуры лазерного резонатора.

В частности, регулирование температуры резонатора 12 лазера можно осуществлять следующим образом. Заявленное устройство для выполнения отверстий, кроме классических известных средств (лазерный генератор 10, средства управления и т.д.), содержит средства регулирования температуры лазерного резонатора. Эти средства автоматического регулирования содержат компаратор 88, который получает на входе измеренную температуру резонатора и заданное значение этой температуры и который определяет, являются ли эти значения достаточно близкими (таким образом, чтобы их разность была меньше или равна интервалу погрешности, например, ±1°). В случае когда температура резонатора оказывается слишком высокой по сравнению с заданным значением, в средства управления расходом и/или температурой охлаждающей текучей среды поступает выходной сигнал компаратора для увеличения охлаждения резонатора и понижения его температуры. В случае когда температура резонатора оказывается слишком низкой по сравнению с заданным значением, компаратор подает команду на уменьшение охлаждения резонатора, чтобы повысить его температуру. Это регулирование температуры резонатора происходит в течение всего времени выполнения отверстий, и компаратор 88 может осуществлять вышеупомянутые сравнения через равномерные интервалы, например, каждую секунду.

Способ содержит также этапы 82, 84, на которых определяют рабочие параметры лазерного генератора при заданном значении (Т1) температуры лазерного резонатора, затем управляют этими параметрами во время выполнения отверстий.

Рабочими параметрами лазерного генератора являются, например, частота повторения импульсов (F), число импульсов, продолжительность одного импульса (Тр), процент максимальной мощности лазерного генератора (Н%).

График на фиг. 5 показывает изменение средней мощности (Pm) лазерного пучка в зависимости от процента максимальной мощности лазерного генератора (Н%). Отмечается, что кривая 86 имеет два пика 88, разделенных горизонтальным участком 90. Этот горизонтальный участок показывает, что при данном диапазоне значений Н% мощность Pm остается относительно постоянной. Этот тип графика можно строить для разных материалов и толщин, и он позволяет определить диапазон значений Н%, при котором средняя мощность лазерного пучка по существу является постоянной. График, показанный на фиг. 5, строят для данной продолжительности импульса (Тр) и для данной частоты импульсов (F).

График на фиг. 6 является аналогичным графику на фиг. 5 и показывает изменение средней мощности (Pm) лазерного пучка в зависимости от процента максимальной мощности лазерного генератора (Н%) для двух разных температур резонатора (25 и 30°С). В представленном примере параметры Тр и F равны соответственно 2 мс и 35 Гц. Для данного заданного параметра Н% отмечается, что средняя мощность Pm меняется в зависимости от температуры резонатора. Для Н%=50 средняя мощность лазерного пучка равна 95 Вт при температуре резонатора 25°С и 120 Вт при температуре резонатора 30°С. Таким образом, этот график показывает влияние температуры резонатора на среднюю мощность и, следовательно, на энергию лазерного пучка, даже если другие рабочие параметры (Тр, F, Н%) лазерного генератора сохраняются постоянными.

Лазерный генератор 90 предназначен для управления посредством контроля вышеупомянутых параметров (Tp, F, H% и т.д.), а также посредством регулирования температуры резонатора, как было указано выше, во время операции выполнения отверстий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДВУХКАМЕРНОГО F ЛАЗЕРА С ВЫБОРОМ ЛИНИИ | 2002 |

|

RU2298271C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ФОРМИРОВАНИЯ МОЩНЫХ ИМПУЛЬСОВ CO ЛАЗЕРОМ | 2012 |

|

RU2541724C2 |

| Способ возбуждения импульсов лазерной системы генератор-усилитель на самоограниченных переходах | 2016 |

|

RU2645780C2 |

| ЛАЗЕРНЫЙ ЛИТОГРАФИЧЕСКИЙ ИСТОЧНИК СВЕТА С ДОСТАВКОЙ ПУЧКА | 2002 |

|

RU2340057C2 |

| ЛАЗЕРНАЯ СИСТЕМА | 2005 |

|

RU2450397C2 |

| КОГЕРЕНТНАЯ ЛИДАРНАЯ СИСТЕМА НА ОСНОВЕ ПОЛУПРОВОДНИКОВОГО ЛАЗЕРА И УСИЛИТЕЛЯ | 2008 |

|

RU2484500C2 |

| СПОСОБ И УСТРОЙСТВО ГЕНЕРАЦИИ КВАНТОВЫХ ПУЧКОВ | 2010 |

|

RU2433493C1 |

| ДЕТАЛЬ ИЗ КЕРАМИЧЕСКОГО МАТЕРИАЛА С ОСНОВАНИЕМ И СТЕНКОЙ | 2013 |

|

RU2642606C2 |

| ГАЗОВЫЙ ЛАЗЕР С ЭЛЕКТРОННЫМ ПУЧКОМ | 2008 |

|

RU2380805C1 |

| СПОСОБ ВЫПОЛНЕНИЯ ПРИ ПОМОЩИ ЛАЗЕРНОГО ПУЧКА ОТВЕРСТИЙ В ДЕТАЛИ, ИЗГОТОВЛЕННОЙ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА С КЕРАМИЧЕСКОЙ ОСНОВОЙ | 2007 |

|

RU2432241C2 |

Группа изобретений относится к обработке металла, в частности к выполнению отверстий в детали при помощи импульсного лазера. Определяют значения нескольких рабочих параметров лазерного генератора для выполнения отверстий заранее определенного диаметра в детали. Определяют заданное значение температуры резонатора лазерного генератора в зависимости от характеристик выполняемых отверстий и/или от материала детали, в которой выполняют отверстия, и регулируют температуру резонатора по этому заданному значению во время выполнения отверстий. Устройство содержит лазерный генератор, содержащий резонатор, в котором установлен твердый стержень для генерирования лазерных импульсов, систему охлаждения резонатора за счет циркуляции охлаждающей текучей среды рядом или внутри резонатора и средства управления рабочими параметрами лазера. Устройство содержит средства автоматического регулирования температуры резонатора генератора по заданному значению в зависимости от характеристик выполняемых отверстий посредством изменения расхода и/или температуры охлаждающей текучей среды. Улучшается геометрия выполняемых отверстий. 2 н. и 8 з.п. ф-лы, 6 ил.

1. Способ выполнения отверстий в детали (42), в частности турбомашины, при помощи импульсного лазерного генератора (10), содержащего резонатор (12), в котором установлен твердый стержень (14) для генерирования лазерных импульсов, при этом способ содержит этап (82), на котором определяют значения нескольких рабочих параметров лазерного генератора для выполнения отверстий заранее определенного диаметра в детали, отличающийся тем, что определяют заданное значение (Т1) температуры резонатора лазерного генератора в зависимости от характеристик выполняемых отверстий и/или от материала детали, в которой выполняют отверстия, и регулируют температуру резонатора по этому заданному значению во время выполнения отверстий.

2. Способ по п. 1, отличающийся тем, что рабочие параметры лазерного генератора включают в себя частоту повторения импульсов (F), число импульсов, продолжительность импульса (Тр) и/или максимальную мощность лазерного генератора в процентах (Н%).

3. Способ по п. 1, отличающийся тем, что температуру резонатора регулируют до ±3°С вокруг заданного значения (Т1).

4. Способ по п. 1, отличающийся тем, что заданное значение определяют таким образом, чтобы отверстия были сквозными и имели круглое сечение.

5. Способ по п. 1, отличающийся тем, что содержит этап, на котором определяют заданное значение (Т1) температуры резонатора (12), при которой лазерный генератор является настроенным и выдает максимальную энергию для заранее определенных рабочих параметров.

6. Способ по п. 1, отличающийся тем, что заданное значение (Т1) температуры резонатора составляет от 25 до 40°С.

7. Способ по п. 1, отличающийся тем, что температуру резонатора (12) регулируют при помощи системы (24) охлаждения резонатора за счет циркуляции охлаждающей текучей среды вблизи или внутри резонатора.

8. Способ по п. 1, отличающийся тем, что деталью (42) является лопатка или сопловой аппарат турбины, или стенка камеры сгорания турбомашины.

9. Способ по п. 1, отличающийся тем, что лазерный генератор (10) является типа YAG.

10. Устройство для выполнения отверстий в детали, в частности турбомашины, при помощи импульсного лазерного генератора (10), содержащего резонатор (12), в котором установлен твердый стержень (14) для генерирования лазерных импульсов, систему (24) охлаждения резонатора за счет циркуляции охлаждающей текучей среды рядом или внутри резонатора и средства управления рабочими параметрами лазера, отличающееся тем, что содержит средства (80, 88) автоматического регулирования температуры резонатора генератора по заданному значению в зависимости от характеристик выполняемых отверстий посредством изменения расхода и/или температуры охлаждающей текучей среды.

| DE 10063309 A1, 11.07.2002 | |||

| US 3806829 A1, 23.04.1974 | |||

| Пневматическое переключающее устройство | 1979 |

|

SU817338A1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ | 1985 |

|

SU1299025A1 |

| СПОСОБ ВЫРЕЗАНИЯ ПОСРЕДСТВОМ ЛАЗЕРНОГО ЛУЧА | 2007 |

|

RU2425742C2 |

Авторы

Даты

2017-08-17—Публикация

2013-05-30—Подача