Область техники

[0001]

Настоящее изобретение относится к способу получения углеродного материала, более конкретно, к способу получения углеродного материала, имеющего высокую степень чистоты и высокую плотность, который используется в качестве конструктивного элемента, электротехнического и электронного материала, агента - восстановителя металла, и т.п., и непосредственно к углеродному материалу.

Уровень техники

[0002]

Углеродный материал высокой плотности обладает превосходной термостойкостью и химической стойкостью, а также электропроводностью и поэтому широко используется в качестве конструктивного элемента или электротехнического и электронного материала. Кроме того, поскольку углерод показывает способность восстанавливать многие оксиды металлов при высокой температуре, то углеродный материал также может использоваться в качестве агента - восстановителя металла при рафинировании титана или тому подобного.

[0003]

В качестве способа получения углеродного материала высокой плотности известен способ, в котором агрегированный компонент, имеющий высокое содержание углерода и подвергающийся карбонизации без плавления, например кокс, и связующий компонент, имеющий термопластические свойства и способный связывать агрегаты друг с другом и, кроме того, способный к коксованию, такой как каменноугольная смола, смешиваются и образуют смесь, которая затем подвергается обработке при высокой температуре (карбонизации), с осуществлением тем самым карбонизации вышеуказанной смеси. У этого способа существует проблема, заключающаяся в том, что фактическая доля углерода в связующем компоненте является малой, и единственная обработка карбонизации допускает присутствие пустот, что приводит к углеродному материалу с низкой плотностью. В связи с этим углеродный материал после обработки карбонизацией опять пропитывают связующим компонентом и снова подвергают обработке карбонизацией, причем для достижения нужного уплотнения необходимо повторять этот процесс много раз. В свою очередь, производственный процесс получения углеродного материала высокой плотности становится громоздким, а само производство также занимает длительный период времени, в результате чего производительность является низкой, и материал из углерода высокой плотности получается дорогим.

[0004]

В качестве способа получения углеродного материала высокой плотности без использования связующего компонента, было предложено использовать для получения углеродного материала высокой плотности в качестве сырьевого углеродного материала углеродный материал, имеющий свойство самоспекаемости. Самоспекаемость - это такое свойство, при котором материал может быть сформирован без добавления связующего компонента, и когда он термически обрабатывается, то он карбонизируется с сохранением своей формы.

[0005]

В качестве типичного примера углеродного материала, имеющего свойство самоспекаемости, известен микрогранулированный мезоуглерод.

[0006]

Совсем недавно считалось, что с точки зрения повышения качества в различных практических применениях, содержание примесей (так называемых зольных остатков после сгорания угля), иных чем углерод, в углеродном материале обязано быть малым, но так как обычные углеродные исходные материалы (сырье) имеют большое содержание примесей, то было трудно обеспечить углеродный материал с высокой степенью чистоты.

[0007]

Что касается исходного углеродного материала, имеющего небольшое содержание примесей, то изучается использование беззольного угля, не содержащего в основном зольные остатки после его сгорания (например, патентный документ 1). Однако беззольный уголь имеет высокую термическую текучесть и свойство плавиться при температуре от 200°C до 300°C независимо от марки исходного сырьевого угля. Кроме того, беззольный уголь имеет свойство расширяться при его нагревании при температуре около 400°C. Поэтому, когда сформированное изделие, полученное с использованием беззольного угля, коксуется, то в результате высокотемпературного нагревания происходит энергичное вспенивание, вызывая расширение, что тем самым дает начало проблеме, состоящей в растрескивании или крошении углеродного материала, которые вызывают измельчение до порошкообразного состояния, что является причиной неудачи с точки зрения поддержания формы сформированного изделия, или углеродный материал становится пористым и, как результат, у него понижается плотность.

[0008]

Чтобы решить такую проблему, авторы настоящего изобретения предложили технологию модификации беззольного угля (патентный документ 2). В этой технологии содержание летучего вещества регулируется так, чтобы попасть в заранее заданный диапазон при нагревании беззольного угля, тем самым, делая возможным обеспечение углеродного материала высокой степени чистоты, который имеет увеличенную самоспекаемость, удерживается от расширения даже тогда, когда производится обработка коксованием, свободен от растрескивания, крошения или измельчения до порошкообразного состояния, и способен к поддерживанию сформированной формы.

Документы предшествующего уровня техники

Патентные документы

[0009]

Патентный документ 1: JP-A-2001-26791

Патентный документ 2: JP-A-2009-144130

Сущность изобретения

Проблемы, которые решаются с помощью настоящего изобретения

[0010]

Благодаря технологии, описанной в патентном документе 2, беззольный уголь может быть использован в качестве сырьевого углеродного материала, обладающего самоспекаемостью, в результате чего может быть достигнуто повышение степени чистоты углеродного материала, тем не менее, существует возможность в отношении улучшения плотности. То есть, когда используется беззольный уголь после уменьшения содержания летучих веществ, способность подвергаться усадочной деформации в результате последующей карбонизации, вызванной вследствие испарения влаги и т.п. во время карбонизации (высокотемпературного нагревания), является низкой, давая начало проблеме, обусловленной образованием пустот в углеродном материале, приводящих к пониженной плотности.

[0011]

Настоящее изобретение было сделано с обращением особого внимания на вопросы, описанные выше, и задача настоящего изобретения состоит в том, чтобы обеспечить способ получения углеродного материала с высокой степенью чистоты и высокой плотностью, а также углеродный материал, имеющий высокую степень чистоты и высокую плотность.

Средства для решения упомянутых проблем

[0012]

Способ получения углеродного материала в соответствии с настоящим изобретением, с помощью которого можно решить вышеуказанные проблемы, включает: стадию окисления - оксидирование беззольного угля; стадию смешивания оксидированного беззольного угля, полученного на стадии окисления, и неоксидированного беззольного угля и формирование их смеси; и стадию карбонизации сформированного изделия, полученного на стадии формования, в котором повышенное процентное содержание кислорода в оксидированном беззольном угле, полученном на стадии окисления, составляет от 2,0% до 10,0%, и соотношение в смеси оксидированного беззольного угля на стадии формования составляет от 60 до 95 частей по массе на 100 частей по массе общего количества оксидированного беззольного угля и неоксидированного беззольного угля.

[0013]

В настоящем изобретении предпочтительные варианты осуществления включают случай, при котором окисление проходит на воздухе, и случай, когда окисление выполняется при температуре 150°C или больше, но меньше, чем точка воспламенения беззольного угля.

[0014]

Кроме того, варианты осуществления настоящего изобретения включают в себя углеродный материал, полученный путем смешивания оксидированного беззольного угля и неоксидированного беззольного угля с формированием их смеси для получения сформированного изделия, и карбонизации сформированного изделия, в котором повышенное процентное содержание кислорода в оксидированном беззольном угле составляет от 2,0% до 10,0%, и доля оксидированного беззольного угля в формованном изделии составляет от 60 частей до 95 частей по массе на 100 частей по массе общего количества оксидированного беззольного угля и неоксидированного беззольного угля.

Выгодные эффекты настоящего изобретения

[0015]

В соответствии со способом производства в настоящем изобретении, углеродный материал, имеющий высокую чистоту и высокую плотность, может быть получен по с низкими расходами. В частности, используется углеродный материал, где смешивается при определенных условиях оксидированный беззольный уголь, полученный путем применения окислительной обработки к беззольному углю, в результате чего может быть обеспечен углеродный материал с высокой чистотой и высокой плотностью.

Краткое описание чертежей

[0016]

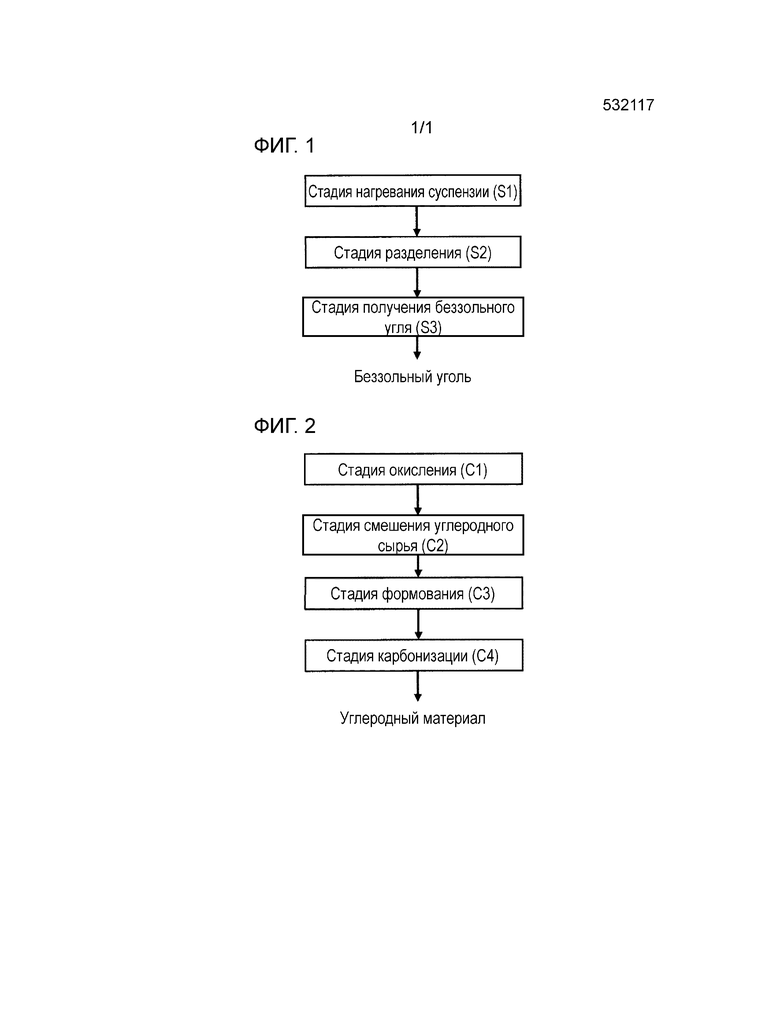

[Фигура 1] На фигуре 1 представлена схема производственного процесса для того, чтобы описать пример производственного процесса получения беззольного угля.

[Фигура 2] На фигуре 2 представлена схема производственного процесса для того, чтобы описать пример производственного процесса получения углеродного материала в соответствии с настоящим изобретением.

Способ осуществления настоящего изобретения

[0017]

Авторы настоящего изобретения провели множество интенсивных исследований для того, чтобы обеспечить углеродный материал высокой степени очистки и высокой плотности путем использования беззольного угля в качестве сырьевого углеродного материала. Прежде всего, принимая во внимание повышение чистоты, предпочтительно использовать беззольный уголь в качестве сырьевого углеродного материала, но поскольку термопластичность или расширяемость беззольного угля является высокой, как описано выше, то углеродный материал высокой степени очистки и повышенной плотности не может быть получен только с использованием беззольного угля. Кроме того, когда содержание летучих веществ беззольного угля регулируется как в патентном документе 2, термопластичность или расширяемость могут быть улучшены, но при этом в ходе карбонизационной обработки образуются пустоты, порождая проблемы, при которых существенное увеличение плотности не может быть достигнуто.

[0018]

Кроме того, авторы настоящего изобретения изучали на углеродном сырьевом материале утверждение, что образование пустот во время обработки карбонизацией подавляется при снижении термопластичности и расширяемости беззольного угля, и при этом может быть достигнуто увеличение плотности углеродного материала.

[0019]

В результате было обнаружено, что является эффективным использование смешанного углеродного сырьевого материала, где основным компонентом (агрегированным компонентом) является оксидированный беззольный уголь, полученный путем применения окислительной обработки к беззольному углю, а беззольный уголь, не подвергнутый окислительной обработке (неоксидированный беззольный уголь), который далее примешивается в качестве связующего компонента. Более конкретно, было обнаружено, что термопластичность и расширяемость смеси могут быть улучшены путем оксидирования беззольного слоя. Однако поскольку оксидированный беззольный уголь обладает недостаточной самоспекаемостью, то сформированное изделие, полученное с помощью формования с использованием только оксидированного беззольного угля, является очень хрупким и имеет проблему, заключающуюся в том, что, когда происходит карбонизация, то развивается растрескивание, которое вызывает частичное разрушение и, в конечном счете, измельчение до порошкообразного состояния.

[0020]

Затем были проведены исследования по присадочным материалам в качестве связующего компонента с целью повышения связывания частиц оксидированного беззольного угля друг с другом. В случае, когда присадочный материал, традиционно применяемый в качестве связующего, такой как смола, примешивается к смеси, то вышеописанная проблема, такая как появление растрескивания или измельчения до порошкообразного состояния, может быть улучшена, но поскольку коэффициент усадки карбонизации у нее выше, чем у оксидированного беззольного угля и, кроме того, фактическое соотношение углерода является низким, то существует та проблема, что в углеродном материале остаются пустоты, либо зола, полученная от связующего компонента, смешиваясь, уменьшает степень чистоты.

[0021]

Авторы настоящего изобретения дополнительно провели исследование по изучению действия присадочного материала, и в результате было найдено, что когда произведенный беззольный уголь не подвергается модификационной обработке, такой как окислительная обработка (здесь и далее иногда именуемый как "немодифицированный беззольный уголь"), и является непосредственно смешанным в качестве связующего компонента, то так как немодифицированный беззольный уголь является термопластичным, то он функционирует в качестве связующего вещества для связывания частиц оксидированного беззольного угля, и в связи с этим улучшается решение вышеописанной проблемы, такой как образование растрескивания или измельчения до порошкообразного состояния, и таким образом может поддерживаться форма сформированного изделия. В частности, коэффициент усадки при карбонизации немодифицированного беззольного угля практически совпадает с таковой, что и у оксидированного беззольного угля, таким образом, образование пустот из-за усадки в результате карбонизации может быть подавлено и высокая плотность может быть достигнута.

[0022]

На основе этих знаний было найдено, что углеродный материал высокой степени чистоты и с высокой степенью плотности может быть обеспечен путем использования смешанного угольного сырья, где оксидированный беззольный уголь в качестве углеродного материала является основным компонентом, а немодифицированный беззольный уголь смешивается в качестве связующего компонента. Настоящее изобретение было выполнено с учетом этого вывода.

[0023]

Способ получения углеродного материала в соответствии с настоящим изобретением описывается ниже со ссылкой на технологические карты, представленные на фигурах 1 и 2.

[0024]

Во-первых, углеродное сырье, как сырьевой материал для углеродного материала описывается в настоящем изобретении. В настоящем изобретении смешанный углеродный сырьевой материал, где смешаны оксидированный беззольный уголь, полученный путем применения окислительной обработки к беззольному углю, и неоксидированный беззольный уголь (немодифицированный беззольный уголь), используется в качестве углеродного сырьевого материала. Беззольный уголь означает уголь, в котором при нагревании и сжигании при температуре 815°C концентрация золы остаточного неорганического материала (например, кремниевой кислоты, оксида алюминия, оксида железа, извести, магнезии, щелочного металла) очень низка. Более того, беззольный уголь означает уголь, имеющий концентрацию золы 5000 частей на млн. или менее (по массе), предпочтительно 2000 частей на млн. или менее. Кроме того, беззольный уголь является абсолютно безводным и показывает повышенную термическую текучесть, по сравнению с исходным угольным сырьем.

[0025]

В настоящем изобретении может использоваться ныне применяемый беззольный уголь, имеющий такие свойства. Способ получения его не имеет особых ограничений, и могут применяться различные традиционные способы его получения. Например, беззольный уголь может быть получен с помощью стадий от S1 до S3 ниже (смотри фигуру 1), и последующий способ получения беззольного угля (от S1 до S3) может быть соответствующим образом изменен, а также различные стадии обработки могут быть добавлены по необходимости.

[0026]

Например, в производстве беззольного угля, пока на каждую из вышеописанных стадий не оказывается негативного влияния, другие стадии, например, стадия измельчения угля - измельчение сырьевого угольного материала, стадия удаления - удаление нежелательного материала, такого как отходы, или стадия сушки - сушка полученного беззольного угля, могут быть обеспечены между соответствующими стадиями, или до или после каждой стадии.

[0027]

<Стадия нагрева суспензии: S1>

Стадия нагрева суспензии (S1) представляет собой обработку смешанного угля и ароматического растворителя для приготовления суспензии, и термическую обработку суспензии для экстракции угольного компонента в ароматическом растворителе.

Вид угля, как исходного материала (в дальнейшем иногда именуемый как "сырьевой угольный материал") особенно не ограничивается. Имея в виду рентабельность, при которой более предпочтительно использовать уголь низкой категории, например, некоксующийся или слегка коксующийся уголь, в основном не термопластичный, паровичный уголь или низкосортный уголь, то есть, бурый уголь, лигнит или полубитоминозный уголь, чем использовать высококачественный уголь, такой как битуминозный уголь.

[0028]

Ароматический растворитель особенно не ограничен, поскольку он является растворителем, имеющим свойства растворять уголь. Примеры ароматического растворителя, имеющего такие свойства, включают моноциклические ароматические соединения, такие как бензол, толуол и ксилол, и бициклические ароматические соединения, такие как нафталин, метилнафталин, диметилнафталин и триметилнафталин. Кроме того, примеры бициклического ароматического соединения включают алифатическую боковую цепь, содержащую нафталины, бифенил, и длинноцепочечную алифатическую боковую цепь, содержащую алкилбензол. В настоящем изобретении бициклическое ароматическое соединение, которое является не водород-донорным растворителем, является предпочтительным.

[0029] Не водород-донорный растворитель является побочным продуктом перегонки угля, который является растворителем, прежде всего очищенным от продуктов карбонизации угля, и главным образом, состоящим из бициклического ароматического соединения. Причина, почему не водород-донорный растворитель является предпочтительным заключается в том, что не водород-донорный растворитель является стабильным даже в нагретом состоянии и находится в отличном сродстве с углем и, как следствие, отношение угольного компонента в растворителе (далее иногда упоминается как "экстракционный процент") является высоким, и, как дополнение, в силу того, что растворитель может легко быть регенерирован с помощью дистилляции или другими способами, то регенерированный растворитель можно циклически использовать.

[0030]

Если точка кипения ароматического растворителя является слишком низкой, то давление, требуемое в ходе экстракции с нагревом или в позже описываемой стадии разделения (S2) будет высоким, и повысятся потери вследствие испарения на стадии восстановления ароматического растворителя, что приведет к снижению экстракционного процента ароматического растворителя. Кроме того, снижение процента экстракции обусловлено в ходе экстракции с нагревом. С другой стороны, если точка кипения ароматического растворителя является слишком высокой, то отделение ароматического растворителя из жидкого компонента или твердого компонента на стадии разделения (S2) является трудным делом, да и коэффициент регенерации растворителя понижается. Точка кипения ароматического растворителя предпочтительно составляет от 180°C до 330°C.

[0031]

Концентрация угля относительно ароматического растворителя особо не ограничивается. Хотя она может варьироваться в зависимости от вида сырьевого угольного материала, если концентрация угля по отношению к ароматическому растворителю является слишком низкой, то количество угольного компонента, экстрагированное в ароматическом растворителе к количеству ароматического растворителя, будет малым, и это становится невыгодным. С другой стороны более высокая концентрация угля лучше, но если концентрация угля является чрезмерно высокой, то вязкость суспензии будет повышенной, и перемещение суспензии или разделение между жидким компонентом и твердым компонентом на стадии разделения (S2) вероятно станет трудным. Концентрация угля предпочтительно составляет от 10 масс.% до 50 масс.%, более предпочтительно от 20 масс.% до 35 масс%, в расчете на сухую угольную основу.

[0032]

Если термическая обработка (экстракция с нагревом) суспензии является слишком низкой, то связь между молекулами, составляющими уголь, не может быть достаточно ослабленной, и в случае использования низкосортного угля в качестве сырьевого угольного материала температура повторного затвердевания беззольного угля, полученного в описанной ниже стадии получения (S3) беззольного угля, не может повыситься. С другой стороны, если температура термообработки является слишком высокой, то пиролитическая реакция угля будет очень активно вызывать рекомбинацию образующихся пиролитических радикалов, приводя к понижению скорости экстракции. Температура нагрева суспензии предпочтительно составляет 350°C или более, более предпочтительно 380°C или более, и предпочтительно 420°C или менее.

0033[]

Время нагрева (время экстракции) особенно не ограничивается, но если время экстракции является слишком длительным, то реакция пиролиза протекает сверх меры интенсивно, создавая возможность для развития реакции радикальной полимеризации, при этом степень извлечения понижается. Например, при вышеупомянутой температуре нагрева, время нагрева составляет предпочтительно 120 минут или менее, более предпочтительно 60 минут или менее, еще более предпочтительно 30 минут или менее и предпочтительно более чем 0 минут, наиболее предпочтительно 10 минут или больше.

[0034]

После экстракции с нагревом экстракт предпочтительно охлаждают до 370°C или менее с тем, чтобы подавить реакцию пиролиза. Нижний предел температуры при охлаждении составляет предпочтительно 300°C или более. Если температура охлаждения составляет менее чем 300°C, то растворяющая способность ароматического растворителя понижается, и происходит повторное осаждение некогда извлеченного угольного компонента, приводя к уменьшению выхода беззольного угля.

[0035]

Экстракция с нагревом выполняется предпочтительно в неокисляющей окружающей среде. В частности, экстракция с нагревом предпочтительно выполняется в присутствии инертного газа, такого как азот. Причина состоит в том, что контакт с кислородом в ходе процесса экстракции с нагревом является рискованным из-за опасения воспламенения, и когда используется водород, возрастает стоимость.

[0036]

Давление в процессе экстракции с нагревом может изменяться в зависимости от температуры проведения экстракции с нагревом или давления паров применяемого ароматического растворителя, но если давление ниже, чем давление паров ароматического растворителя, то ароматический растворитель испаряется и не удерживается в жидкой фазе, при этом экстракция не может быть достигнута. С другой стороны, если давление слишком высокое, то стоимость оборудования и расходы по эксплуатации повышаются, а это не выгодно. Предпочтительное давление составляет обычно от 1,0 до 2,0 MПa.

[0037]

<Стадия разделения (S2)>

Стадия разделения (S2) представляет собой стадию разделения суспензии, обработанной термически на стадии нагрева (S1), на жидкий компонент и твердый компонент. Жидкий компонент представляет собой раствор, содержащий в ароматическом растворителе добываемый угольный компонент. Твердый компонент представляет собой суспензию, содержащую нерастворимую в ароматическом растворителе золу и нерастворимый уголь.

[0038]

Способ разделения суспензии на жидкий компонент и твердый компонент на стадии разделения (S2) особенно не ограничен, и может использоваться традиционный способ разделения, такой как фильтрационный способ, способ разделения центрифугированием и способ гравитационного осаждения. В настоящем изобретении предпочтительно использовать способ гравитационного осаждения, делающий возможным непрерывную работу жидкости, являясь недорогим и пригодным для обработки больших количеств. В случае применения способа гравитационного осаждения жидкий компонент (далее иногда упоминается как "надосадочная жидкость"), который представляет собой раствор, содержащий добываемый угольный компонент в ароматическом растворителе, может быть получен из верхней части резервуара гравитационного осаждения, а твердый компонент (далее иногда упоминается как " твердый концентрат"), который является суспензией, содержащей нерастворимую растворителем золу и уголь, может быть получен из нижней части резервуара гравитационного осаждения.

[0039]

Затем, как описано ниже, ароматический растворитель отделяется и регенерируется из надосадочной жидкости и твердого концентрата путем использования способа дистилляции и т.п., и в результате беззольный уголь, имеющий очень низкую концентрацию золы, может быть получен из надосадочной жидкости (стадия (S3) получения беззольного угля).

<Стадия получения беззольного угля (S3)>

[0040]

Стадия получения беззольного угля (S3) является стадией отделения ароматического растворителя из надосадочной жидкости для получения беззольного угля с очень низкой концентацией золы.

[0041]

Способ выделения ароматического растворителя из надосадочной жидкости особенно не ограничен, и может быть использован обычный способ дистилляции, способ испарения (например, способ сушки распылением) и т.п. Ароматический растворитель, регенерируемый путем разделения, может неоднократно использоваться. С помощью разделения и извлечения ароматического растворителя беззольный уголь может быть получен из надосадочной жидкости.

[0042]

<Другие стадии>

При желании побочный продукт угля, в котором сосредоточена зола, может быть получен путем отделения ароматического растворителя от твердого концентрата (стадия получения побочного продукта угля). В качестве способа отделения ароматического растворителя от твердого концентрата может быть использована обычная дистилляция или способ испарения, аналогично вышеописанной стадии получения беззольного угля(S3) из жидкого компонента.

[0043]

Ниже описывается способ получения углеродного материала в настоящем изобретении путем обращения к фиг. 2. При производстве углеродного материала, пока на каждую стадию не оказывается негативного влияния, другие стадии, например стадия распыления – распыление различного сырья и т.п., стадия удаления - удаление нежелательного материала, такого как отходы, или стадия применения различных обработок к полученному углеродному материалу, могут быть обеспечены между соответствующими стадиями, или до или после каждой стадии.

[0044]

<Стадия окисления: C1>

Стадия окисления (C1) является стадией оксидирования беззольного угля, в которой получается оксидированный беззольный уголь. В настоящем изобретении, как описано ниже, немодифицированный беззольный уголь и оксидированный беззольный уголь, полученный на стадии окисления, смешиваются, и смесь используется в качестве сырьевого углеродного материала (далее иногда упоминается как "смешанный сырьевой углеродный материал"). Исходя из вышеизложенного следует, что в то время как часть готового беззольного угля оксидирована на стадии окисления (Cl) с получением оксидированного беззольного угля, оставшийся немодифицированный беззольный уголь может быть смешан с оксидированным беззольным углем.

[0045]

С помощью применения окислительной обработки к беззольному углю, далее описанное плавление или расширение могут быть подавлены, что способствует высокой плотности углеродного материала. Для того чтобы получить такой эффект, необходимо установить увеличение процентного содержания кислорода оксидированного беззольного угля (процентное содержание кислорода оксидированного беззольного угля – процентное содержание кислорода беззольного угля перед окислением) на уровне 2,0% или более и 10,0% или менее с помощью измерения процентного содержания кислорода беззольного угля перед и после окислительной обработки в соответствии с JIS M 8813 (методика расчета содержания кислорода в процентах).

[0046]

Если увеличение процентного содержания кислорода оксидированного беззольного угля становится менее чем 2,0%, то беззольный уголь является недостаточно модифицированным, и его плавление или расширение происходят во время карбонизации, приводя к деформированию формы или делая углеродный материал пористым, что, в свою очередь, приводит к понижению плотности. С другой стороны, если увеличение процентного содержания кислорода оксидированного беззольного угля превышает 10,0%, то карбонизационный коэффициент усадки при коксовании снижается, что вызвано разницей в карбонизационном коэффициенте усадки между оксидированным беззольным углем и немодифицированным беззольным углем, в свою очередь, позволяя при этом образование пустот, и как результат, не может быть достигнута желаемая высокая плотность. Увеличение процентного содержания кислорода в оксидированном беззольном угле предпочтительно находится в пределах 4,0% или более, более предпочтительно 6,0% или более, и предпочтительно 9,0% или менее, более предпочтительно 8,5% или менее.

[0047]

Способ оксидирования беззольного угля особенно не ограничивается, и беззольный уголь может быть оксидирован так, что увеличение процентного содержания кислорода попадает в заданный диапазон. Примеры способа окисления включают окисление в окисляющей атмосфере, такой как кислород, озон, диоксид азота и воздух, и предпочтительные примеры включают окисление в воздушной среде, используя кислород воздуха в качестве окислителя.

Принимая во внимание стоимость, окисление в воздушной атмосфере является более предпочтительным.

[0048]

Температура окисления (температура, поддерживаемая в ходе окисления) может быть соответствующим образом скорректирована так, чтобы могло быть получено желаемое увеличение процентного содержания кислорода. Если температура окисления низка, то беззольный уголь может быть недостаточно оксидирован, и вышеописанный эффект модификации не может быть произведен в полной мере. Кроме того, если температура окисления низка, то требуется длительное время для того, чтобы достичь желаемое увеличение процентного содержания кислорода, но при этом падает производительность. С другой стороны, если температура окисления слишком высока, то скорость окисления чрезмерно увеличивается, и степень окисления беззольного угля вряд ли можно контролировать. Tемпература окисления предпочтительно составляет 150°C или более, более предпочтительна температура 200°C или более, но предпочтительной является температура, которая меньше чем температура воспламенения беззольного угля, более предпочтительно 350°C или менее.

[0049]

Время окисления (время выдержки при заданной температуре) можно соответствующим образом скорректировать так, чтобы желаемое увеличение процентного содержания кислорода могло быть получено. Если время окисления мало, то беззольный уголь может быть недостаточно оксидирован. С другой стороны, если время окисления большое, то беззольный уголь может быть слишком оксидирован, делая возможным образование пустот, тем самым, вызывая снижение плотности. Например, время окисления при вышеописанном диапазоне температур предпочтительно составляет 0,5 часа или более, более предпочтительно 1 час или более, и предпочтительно 6 часов или менее, более предпочтительно 3 часа или менее. После окисления оксидированный беззольный уголь может быть оставлен для охлаждения до комнатной температуры.

[0050]

Диаметр частиц (диаметр эквивалентного круга; далее, то же самое относится к диаметру частиц) особенно не ограничен. Если диаметр частиц беззольного угля слишком большой, то внутренняя часть беззольного угля не может быть достаточно оксидирована, оставляя вероятность возникновения плавления и т.п., при коксовании. С другой стороны, если диаметр частиц беззольного угля является слишком маленьким, тогда ухудшаются технологические свойства. Средний диаметр частиц беззольного угля предпочтительно составляет 3 мм или менее, более предпочтительно 1 мм или менее, и предпочтительно 0,2 мм или более, более предпочтительно 0,3 мм или более. С точки зрения ускорения окисления максимальный диаметр частиц беззольного угля, который будет оксидирован, также предпочтительно составляет 3 мм или менее, более предпочтительно 1 мм или менее, еще более предпочтительно 0,5 мм или менее.

[0051]

Затем беззольный уголь, полученный на стадии окисления и немодифицированный беззольный уголь (т.е., неоксидированный беззольный уголь) смешиваются, и смесь формируется в желаемую форму, с получением сформированного изделия. В дальнейшем смешивание беззольных углей (стадия смешивания сырьевого углеродного материала: C2) и формирование (стадия формирования: C3) индивидуально описаны, как отдельные стадии, но они также могут быть выполнены, как одна непрерывная стадия.

[0052]

<Стадия смешивания исходного углеродного материала: C2>

Стадия смешивания сырьевого углеродного материала представляет собой стадию смешивания оксидированного беззольного угля, полученного на окислительной стадии (Cl), и немодифицированного беззольного угля для получения углеродного материала (смешанного углеродного сырьевого материала). Как описано выше, путем смешивания оксидированного беззольного угля и немодифицированного беззольного угля могут быть подавлены не только плавление или расширение в ходе карбонизации, но также может быть подавлено образование пустот в углеродном материале, и поэтому подобное смешивание способствует появлению высокой плотности углеродного материала.

[0053]

Для того чтобы получить такого рода эффект, доля оксидированного беззольного угля в смешанном сырьевом углеродном материале должна составлять от 60 частей до 95 частей по массе на 100 массовых частей общего количества оксидированного беззольного угля и немодифицированного беззольного угля. Если доля смешанного оксидированного беззольного угля в свою очередь становится высокой, тогда доля немодифицированного беззольного угля становится малой, и связующий эффект немодифицированного беззольного угля проявляется недостаточно полно, и исходный материал становится хрупким и частично разрушается в порошок вследствие растрескивания и т.п., возникающего при карбонизации, что приводит к плохой способности сохранять форму. С другой стороны, если доля смешанного немодифицированного беззольного угля, в свою очередь, большая, тогда доля оксидированного беззольного угля становится низкой, в результате этого немодифицированный беззольный уголь расширяется при карбонизации и углеродный материал с желаемой формой не может быть получен. Доля оксидированного беззольного угля в смеси предпочтительно составляет от 80 частей до 90 частей по массе.

[0054]

Средний диаметр частиц немодифицированного беззольного угля, приготовленного для смешивания с оксидированным беззольным углем, особенно не ограничен, но если средний размер диаметра частиц слишком большой, тогда может быть получена неоднородность в смешанном состоянии в сформированном изделии, что делает невозможным в некоторых случаях в достаточной степени создавать нужный эффект. С другой стороны, если средний диаметр частиц слишком мал, тогда свойство обработки может быть ухудшено. Средний диаметр частиц немодифицированного беззольного угля предпочтительно составляет 1,0 мм или менее, более предпочтительно 0,5 мм или менее, и предпочтительно 0,1 мм или более, более предпочтительно 0,2 мм или более. Если максимальный диаметр частиц немодифицированного беззольного угля слишком большой, тогда может быть получена неоднородность в смешанном состоянии в сформированном изделии, и по этой причине максимальный диаметр предпочтительно составляет 1,0 мм или менее, более предпочтительно 0,5 мм или менее.

[0055]

Кроме того, предпочтительно, чтобы средний диаметр частиц немодифицированного беззольного угля был меньше, чем средний диаметр частиц оксидированного беззольного угля, тогда в этом случае вышеописанные эффекты настоящего изобретения будут более усилены.

[0056]

Способ смешивания оксидированного беззольного угля и немодифицированного беззольного угля особенно не лимитирован и может применяться традиционный способ обеспечения равномерного перемешивания. Например, может использоваться миксер, тестомеситель, смеситель с одним валом или двушнековый смеситель.

[0057]

<Стадия формирования: C3>

Стадия формирования является стадией формирования смешанного сырьевого углеродного материала, полученного на стадии смешивания сырьевого углеродного материала (C2), в заданную форму с целью получения сформированного изделия. Способ получения сформированного изделия особенно не лимитирован, и примеры его включают способ, который может применяться, используя формовочную машину с двойным роликовым механизмом (двухвалкового)-типа с использованием гладких валков, или формовочную машину с двойным роликовым механизмом, имеющую миндалевидный карман, способ с использованием одновального пресса, или формовочной машины роликого типа, или экструзионной формовочной машины с последующим термоформованием, и штамповки с помощью пресс-формы, и любой из этих способов может быть использован.

[0058]

Формирование смешанного сырьевого углеродного материала может происходить путем холодной штамповки, которая выполняется в пределах комнатной температуры, но предпочтительно ее проводить горячим формованием, которое выполняется при нагревании. Когда смешанный сырьевой углеродный материал оксидированного беззольного угля и немодифицированного беззольного угля формируются под давлением при высокой температуре, тогда немодифицированный беззольный уголь пластически деформируется, чтобы заполнить пустоты между частицами оксидированного беззольного угля так, чтобы могло быть получено более сильно уплотненное сформированное изделие. В свою очередь, углеродный материал, имеющий более высокую плотность, может быть получен с помощью карбонизации сильно уплотненного сформированного изделия. С другой стороны, если температура формирования слишком высока, то немодифицированный беззольный уголь может быть размягчен и расширен, при этом терпя неудачу в обеспечении высокой плотности. Температура горячей штамповки (температура пресс-формы) предпочтительно составляет 100°C или более, более предпочтительно 200°C или более, и предпочтительно 450°C или менее, более предпочтительно 300°C или менее. Давление при штамповке особенно не ограничено и могут применяться обычные условия. Например, давление при штамповке составляет примерно от 0,5 тонн/см2 до 3 тонн/см2.

[0059]

<Стадия карбонизации: C4>

Стадия карбонизации представляет собой стадию коксования сформированного изделия, полученного на стадии формования, с целью получения углеродного материала.

[0060]

Карбонизация сформированного изделия выполняется с помощью нагревания сформированного изделия в неокисляющей атмосфере. В частности, сформированное изделие помещается в произвольно выбранное нагревающее устройство, такое как электрическая печь, и, после его помещения во внутрь печи, выполняется нагревание, при одновременной подаче в устройство неокисляющего газа. При нагревании немодифицированный беззольный уголь размягчается, плавится, уплотняется и, таким образом, коксуется совместно с оксидированным беззольным углем.

[0061]

Условия нагревания могут быть надлежащим образом установлены согласно с требуемыми свойствами продукта, и не являются особенно ограниченными, но при этом нагревание желательно проводить при температуре предпочтительно 500°C или более, еще более предпочтительно при 700°C или более, в течение примерно от 0,5 часа до 10 часов. Скорость повышения температуры до предопределенной температуры нагрева особенно не лимитирована, и обычно температуру можно поднимать со скоростью приблизительно от 0,01 до l°C/мин. Верхний предел температуры нагрева особенно не лимитирован, и может быть соответствующим образом определен в зависимости от оборудования и т.п., например, в качестве верхнего предела, может быть температура, предпочтительно составляющая 3000°C или менее, еще более предпочтительно 2600°C или менее.

[0062]

Окружающая среда, в которой проводят карбонизацию, представляет собой предпочтительно неокисляющую газовую среду, чтобы предотвратить ухудшение состояния угля в результате окисления. Так как реакции карбонизации дают возможность протекать в состоянии, когда окисление углеродного материала подавлено, то вид неокисляющего газа особенно не лимитирован при условии, что он не содержит газ окислитель, но при этом следует предпочтительно применять инертный газ, более предпочтительно газообразный азот.

[0063]

Полученный таким образом углеродный материал имеет более высокую чистоту и более высокую плотность, чем традиционно известные углеродные материалы. В частности, углеродный материал имеет высокую чистоту с содержанием золы предпочтительно 5000 частей на млн. или менее, более предпочтительно 3000 частей на млн. или менее, и высокую плотность, составляющую предпочтительно 1,50 г/мл или более, более предпочтительно 1,60 г/мл или более, еще более предпочтительно 1,70 г/мл или более. Кроме того, углеродный материал в настоящем изобретении является свободным от трещин или растрескивания, и сохраняет форму сформированного перед карбонизацией изделия без расширения, деформации или измельчения до порошкообразного состояния.

[0064]

Углеродный материал в настоящем изобретении после карбонизации сформированного изделия, полученного путем выполнения формирования смеси, в которой оксидированный беззольный уголь, окисленный до описанного выше предопределенного процентного содержания кислорода (в диапазоне от 2,0% до 10,0%) и неоксидированный беззольный уголь, смешиваются в указанном выше предопределенном отношении (от 60 до 95 частей по массе оксидированного беззольного угля на 100 частей по массе от общего количества оксидированного беззольного угля и неоксидированного беззольного угля), имеет высокую чистоту и высокую плотность, по сравнению с традиционными углеродными материалами.

ПРИМЕРЫ

[0065]

Настоящее изобретение ниже описывается более конкретно со ссылкой на примеры, но при этом настоящее изобретение, конечно, не ограничивается следующими примерами, и может быть выполнено с проведением соответствующих изменений до тех пор, пока они находятся в соответствии с сущностью, описанной выше, и в дальнейшем, все из них включаются в технический объем работ настоящего изобретения.

[0066]

(Производство беззольного угля)

(Стадия нагревания суспензии: S1)

5 кг сырьевого угольного материала (битуминозного угля) смешиваются с 20 кг ароматического растворителя (1-метилнафталина (производства Nippon Steel Chemical Co., Ltd.)), то есть, с количеством в четыре раза превышающем количество сырьевого угольного материала, чтобы приготовить суспензию. Эту суспензию под давлением азота 1,2 MПa подвергают тепловой обработке (экстракции с нагревом) в автоклаве, имеющем внутренний объем 30 литров, в условиях температуры 370°C в течение 1 часа.

[0067]

(Стадия разделения: S2)

Полученную суспензию разделяют на надосадочную жидкость и концентрированное твердое содержимое в резервуаре гравитационного осаждения, в котором поддерживаются та же самая температура и давление.

[0068]

(Стадия получения беззольного угля: S3)

Полученную надосадочную жидкость далее фильтровали (на устойчивом против коррозии сетчатом фильтре с диаметром отверстий 1 мкм) для получения раствора беззольного угля. Ароматический растворитель отделяли и выделяли из раствора беззольного угля с целью получения беззольного угля (исходный углеродный материал A1).

[0069]

(Измерение концентрации золы)

Полученный беззольный уголь (сырьевой углеродный материал Al) был проанализирован на содержание золы при помощи способа, рекомендованного в JIS M 8812. В результате измерений концентрация содержания золы в беззольном угле составляла 0,07 масс % (700 частей на млн.).

[0070]

(Производство углеродного материала)

Углеродные материалы образцов с № 1 по 11 были получены с использованием беззольного угля (сырьевой углеродный материал Al).

[0071]

(Стадия окисления: Cl)

Часть беззольного угля (сырьевой углеродный материал Al), полученный выше, был измельчен так, чтобы полученные частицы могли проходить через сито с размером отверстий 0,5 мм. Порошкообразный беззольный уголь нагревали в воздушной атмосфере до предопределенной температуры, представленной в таблице 1, и эту температуру поддерживали в течение предопределенного времени, тем самым, выполняя окислительную обработку беззольного угля (смотри в таблице 1, "Условия окисления"). После окислительной обработки беззольный уголь охлаждали до комнатной температуры с получением оксидированного беззольного угля (сырьевой углеродный материал B).

В данной работе концентрация кислорода беззольного угля (при комнатной температуре) до и после окислительной обработки была измерена в соответствии с рекомендациями JIS M 8813, и было подсчитано увеличение процентного содержания кислорода оксидированного беззольного угля. Результаты представлены в таблице 1 (смотри в таблице 1, "Увеличение процентного содержания кислорода").

[0072]

(Стадия смешивания сырьевого углеродного материала: C2)

Беззольный уголь (сырьевой углеродный материал A2), полученный путем измельчения вышеописанного беззольного угля (сырьевой углеродный материал A1) так, чтобы частицы его проходили через сито с размером отверстий 0,5 мм, и оксидированный беззольный уголь (сырьевой углеродный материал B), полученный выше, смешивали в заданном соотношении, представленном в таблице 1 (смотри в таблице 1, "Соотношение оксидированного беззольного угля в смеси") с получением смешанного сырьевого углеродного материала (сырьевой углеродный материал C). В данной работе, что касается образца № 6, то сформированное изделие получали таким же способом, как другие образцы, только за исключением использования пылевидного беззольного угля (исходный углеродный материал A2), и далее карбонизировали его для получения углеродного материала.

[0073]

(Стадия формирования: C3)

Пресс-форму (с цилиндрической полостью 30 мм в диаметре), поддерживаемую при температуре, представленной в таблице 1 (смотри в таблице 1, "Температура формирования"), заполняли 5 г смешанного сырьевого углеродного материала, полученного выше, с последующим прессованием при давлении 3 т/см2 (время выдержки: 1 минута), для получения сформированного изделия толщиной 7,1 мм.

[0074]

(Стадия карбонизации: C4)

Сформированное изделие, полученное выше, нагревали до температуры 1000°C при скорости повышения температуры 0,5°C/мин в атмосфере азота и выдерживали при этой температуре в течение 5 часов для проведения процесса карбонизации, таким образом, получая углеродные материалы (образцы № с 1 по 11).

[0075]

(Способ оценки)

(Наблюдение за внешним видом углеродного материала)

Применительно к каждому из углеродных материалов, полученных выше, проводилось визуальное исследование внешнего вида, с его последующей оценкой. Главным образом исследовали наличие расширения, растрескивания, дробления или измельчения до порошкообразного состояния углеродного материала. Кроме того исследовали: поддерживала ли форма углеродного материала форму сформированного изделия.

[0076]

(Плотность сформированного изделия и углеродного материала)

Сформированное изделие и углеродный материал были исследованы на предмет определения удельной массы (плотности). Полученные результаты представлены в таблице 1. В этом примере увеличение плотности оценивали как удовлетворяющее требованиям (оценка удовлетворительно), после того как плотность стала более высокой, чем в случае традиционного примера (образец № 6); когда плотность углеродного материала составляла предпочтительно 1,50 г/мл или более, то оценивали как хорошую (A),; и оценивали как отличную (AA), когда плотность составляла более предпочтительно 1,60 г/мл или более.

[0077]

№

окисления (температура, время)

кислорода

(%)

вания

(°C)

сформирован. тела (г/мл)

(г/мл)

1 ч

1 ч

1 ч

1 ч

1 ч

1 ч

5 ч

1 ч

3 ч

1 ч

[0078]

Как представлено в таблице 1, в образцах № 1, 2, 4 и с 9 по 11, удовлетворяющих предопределенным требованиям настоящего изобретения, внешний вид углеродного материала был не обусловлен растрескиванием, дроблением или измельчением до порошкообразного состояния, и при этом сохранялась форма сформированного изделия. Полученный углеродный материал был высокой чистоты с концентрацией содержания золы 5000 частей на млн. или менее, и плотность его была выше, чем в случае традиционного примера. В образцах № 1, 2, 4, 10 и 11, где температура формирования была выше, чем в случае образца № 9, плотность составляла выше (1,60 г/мл или более).

[0079]

Образец № 3 представлял собой случай, когда отношение в смеси оксидированного беззольного угля было высоким. В этом случае плотность сформированного изделия была низкой, и появлялось не только растрескивание, при прохождении карбонизации, но также проходило частичное измельчение в порошок, и как результат, форма сформированного изделия не могла сохраняться. В образце № 3, форма углеродного материала разрушалась, и поэтому плотность не могла быть измерена.

[0080]

Образец № 5 представлял собой случай, когда доля немодифицированного беззольного угля в смеси была большой. В этом случаеe сформированное изделие вспенивалось и расширялось в ходе проведения карбонизации сформированного изделия, и форма была деформирована. Кроме того, углеродный материал был пористым и с низкой плотностью.

[0081]

Образец № 6 представлял собой случай, когда оксидированного беззольного угля не было в смеси (это случай, когда был использован только немодифицированный беззольный уголь). В этом случае сформированное изделие энергично вспенивалось и расширялось в ходе проведения карбонизации сформированного изделия, и форма при этом деформировалась. Кроме того, углеродный материал был пористым и с низкой плотностью.

[0082]

Образец № 7 представлял собой случай, когда время окисления для соответствующей температуры окисления было небольшим, и поэтому увеличение процентного содержания кислорода было низким. В этом случае сформированное изделие вспенивалось и расширялось в ходе проведения карбонизации сформированного изделия, и форма была деформированной. Кроме того углеродный материал был пористым и с низкой плотностью.

[0083]

Образец № 8 представлял собой случай, когда увеличение процентного содержания кислорода было высоким. В этом случае образовывались пустоты в связи с появлением усадки при проведении карбонизации, и как результат, углеродный материал был пористым и с низкой плотностью.

[0084]

Несмотря на то, что настоящее изобретение было описано подробно и со ссылкой на конкретные варианты его осуществления, будет очевидно для специалистов в данной области техники, что различные изменения и модификации могут быть сделаны в нем без отступления от сущности и объема изобретения.

Данная заявка основана на японской патентной заявке № 2013-188208, поданной 1 сентября 2013, весь материал которой включен в настоящий документ посредством ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОКСА И КОКС | 2014 |

|

RU2633584C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2510387C1 |

| КАРБОНИЗАЦИЯ И(ИЛИ) АКТИВИРОВАНИЕ УГЛЕРОДНОГО МАТЕРИАЛА | 2007 |

|

RU2478573C2 |

| Способ изготовления изделия из углерод-углеродного композиционного материала | 2019 |

|

RU2734685C1 |

| ЗЕРНИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ, ПОЛУЧАЕМЫЙ ИЗ ВОЗОБНОВЛЯЕМОГО СЫРЬЯ | 2016 |

|

RU2729689C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2002 |

|

RU2206394C1 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ | 2010 |

|

RU2446098C1 |

| Способ получения активированных углеродных сфер | 1974 |

|

SU1047388A3 |

| ПУЧОК УГЛЕРОДНОГО ВОЛОКНА, СПОСОБ ЕГО ПРОИЗВОДСТВА, ПРЕПРЕГ И АРМИРОВАННЫЙ УГЛЕРОДНЫМ ВОЛОКНОМ КОМПОЗИТНЫЙ МАТЕРИАЛ | 2019 |

|

RU2784511C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ ИЗ УГЛЕРОДНОГО МАТЕРИАЛА С ПРИМЕНЕНИЕМ ПОВТОРНО ПЕРЕРАБОТАННЫХ КАРБОНОВЫХ ВОЛОКОН | 2011 |

|

RU2547184C2 |

Изобретение относится к области материаловедения и может быть использовано при изготовлении конструкционных, электротехнических, электронных материалов, а также восстановителей металлов. Сначала беззольный уголь окисляют, например, воздухом, при температуре от 150°С до температуры, не превышающей температуру воспламенения беззольного угля. Содержание кислорода в оксидированном беззольном угле увеличивается от 2,0 до 10,0%. Оксидированный беззольный уголь смешивают с неоксидированным беззольным углем в соотношении 60-95 мас.ч. оксидированного беззольного угля на 100 мас.ч. смеси. Полученную смесь формуют и карбонизируют. Полученный углеродный материал имеет высокую чистоту, плотность не менее 1,5 г/мл, не деформирован и не содержит трещин. 2 н. и 2 з.п. ф-лы, 2 ил., 1 табл.

1. Способ получения углеродного материала, включающий:

стадию окисления для окисления беззольного угля;

стадию формования, на которой осуществляется смешивание оксидированного беззольного угля, полученного на стадии окисления, и неоксидированного беззольного угля, и формование их смеси;

стадию карбонизации путем коксования сформованного изделия, полученного на стадии формования,

где увеличение процентного содержания кислорода в оксидированном беззольном угле, полученном на стадии окисления, составляет от 2,0 до 10,0%, и

соотношение оксидированного беззольного угля в смеси, полученной на стадии формирования, составляет от 60 до 95 частей по массе на 100 частей по массе общего количества оксидированного беззольного угля и неоксидированного беззольного угля.

2. Способ получения углеродного материала по п. 1, отличающийся тем, что окисление представляет собой окисление воздухом.

3. Способ получения углеродного материала по пп. 1, 2, отличающийся тем, что окисление проводят при температуре 150°C или более, но менее чем температура воспламенения беззольного угля.

4. Углеродный материал, полученный путем смешивания оксидированного беззольного угля и неоксидированного беззольного угля, затем формования их смеси для образования сформованного изделия и последующей карбонизации сформованного изделия, в котором

увеличение процентного содержания кислорода в оксидированном беззольном угле составляет от 2,0 до 10,0%, и

соотношение оксидированного беззольного угля в сформованном изделии составляет от 60 до 95 частей по массе на 100 частей по массе общего количества оксидированного беззольного угля и неоксидированного беззольного угля.

| JP 2009120464 A, 04.06.2009 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2002 |

|

RU2206394C1 |

| JP 2001026791 A, 30.01.2001 | |||

| JP 2009144130 A, 02.07.2009 | |||

| JP 2012184125 A, 27.09.2012 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2017-08-21—Публикация

2014-09-09—Подача