ОР 00 06 1 эИзобретение относится к способа получения активированных углеродны сфер высокого качества из микропористых пековых сфер, используемых в качестве сырья и изготовленных из пека, и может использоваться для очисткивод}ы, промышленных сто ков и газов и особенно для удалени оксидов серы и азота из отходящего . газа. Для- предотвращения загрязнения окружающей среды, отходящими газами из топки пламенной печи, содержащими оксиды серы и азота, в част ности применяется способ десульфа ции отходящего газа, используемый для очистки газа от оксида серы. Активированный уголь должен иметь высокие механическую прочность и способность, адсорбировать оксиды серы и азота. Наиболее близок к предлагаемому способ получения активированных уг леродных сфер, включающий окисление микропористых пековых сфер при нагреве до в атмосфере кисло родсодержсоцего газа - воздуха, наГрев окисленных сфер в среде азота о; вьаше (1000°С). и последующую активацию сфер в атмосфере пара или воздуха Однако, хотя полученные активированные угольные .сферы имеют высокую механическую прочность, их способность адсорбировать оксиды серы и азота недостаточна. Цель изобретения - повышение ад сорбционной способности сфер -к оксидам серы и азота. Поставленная цель достигается т что согласно способу получения акт вированных угольных сфер, включающ му окисление микропористых пековых сфер при нагреве до 500°С в кислородсодержащей .газовой атмосфере, нагревокисленных сфер в атмосфере азотсодержащего газа и .последующую их активацию, сферы окисляют до со держания в них связанного кислорода 1.0-18 мас.%, в качестве азотсодержащего газа используют газ, содержащий 5-100 об.% аммиака, и наг вают в среде аммиака или его смеси с водяным паром, воздухом, кислоро дом, азотом или оксидом углерода ( азотом или оксидом углерода при 150-700°С до содержания связан ного азота в сферах 1,7-2,2 мас,%. Дополнительно ислолъзуют .кислородсодержащий газ с содержанием кислорода 7-30 об.%. Указанный режим термической обработки газообразным гьммиаком или его смесью с другими газами между операциями окисления и активации позволяе.т увеличить количество двуокиси серы и N0 (низшее адсорби руемое сс динейие из группы NOjj), поглоадаеуое активированным углем 8 в результате связывания азота в виде азотсодержащего соединения с угольными сферами, полученными при окислении. Микропористые пековые сферы, использованные в качестве сырья для получения активированных угольных сфер, изготовлены из пека любого, нефтяного или угольного, происхождения. Использование пека такой марки, которая имеет низкую температуру раА 1ягчения или высокое процентное содержание водорода, нежелательно, так как пековые-сферы могут взаимно сплавиться или вспениться в процессе окисления. Температура размягченияпека должна быть выше 100°С (предпочтительно 100 250°С) , Н/С (атомное соотношение ниже 1 (предпочтительно 0,2-1,0 и содержание нерастворимой в нитробензоле фракции ниже25 вес.%. Отвечающие этим требованиям сферы получают путем тремической обработки таких нефтяных углеводородов, как сырая нефть, асфальт, тяжелое масло,.легкое масло, керосин и нафта при 400-2000°С в течение 0,0012 с для получения дегтеобразных веществ и последующего освобождения их от компонентов с низким .молекулярным весом при помощи отгонки или экстрагирования. Аналогичные пеки -. можно также получить, подвергая соответствующей термической ббработ.ке каменноугольные смолы и затем удаляя из них компоненты с низким молекулярным весом. Пек можно получить модификацией черной смолы, получающейся в качестве побочного продукта при очистке нефти, при помопщ дополнительной термической обработки или окисления. До настоящего времени эти пеки считали бесполезными, и использование их для получения активированного угля высокого качества с точки зрения полного использования ресурсов имеет большое значение. Добавляемые в пеки при изготовлений пековых сфер а юматическиё растворители должны быть совместимы с пеком и иметь температуру кипения ТО-25О С. Такими ароматическими растворителями являются бензол, толуол, ксилол, нафталин, тетралин, метилнафталин. Предпочтительнее использовать нафталин. В качестве растворителя могут также использо- , ваться нефтяные фракции, содержащие нафталин или беизольио-толуольноксилольную фракцию. Микропористые сферы получают из пека следукяцим путем. Пек и ароматический растворитель смешивают (10-50 вес.ч. растворителя на 100 вес.ч. пека) и расплавляют при нагревании до 100-200°С в автоклаве, оборудованном перемешивающими лопастями или закрытой мешалко Диспергированием расплавленной смеси при нормальном или повыиенном да лении при SO-SSO C в воде, использу емой в качестве дисперсионной среды изготавливают сферы. В качестве сус пендирующего агента используют один или более растворимых в воде соединений с высоким молекулярным весом, в частности частично омыленный поли винилацетат, поливиниловый спирт, метилцеллюлоэу, карбоксиметилцеллюлозу, полиакриловую кислоту и ее со ли, полиэтиленгликоль и его простые и сложные эфиры, крахмал и желатин. Сформировавшие.ся в .дисперсионной ср де сферы.превращают в твердые тела, путем охлаждения или введения расплавленной смеси по каплям.в жидкост, например воду цли разливки расплавленной смеси в полости определенного размера в металлической литейной форме и последующего охлгикдения смеси до отверждения. Диаметр изгoтaвливae иx сфер должен быть 0,110 мм для обеспечения полного отвода ароматического растворителя.Ароматический растворитель, со держащийся в сформированных сферах, экстрагируют и удаляют путем погружения сфер в органический растворитель, используемый в качестве экстрагента и совместимый с ароматическим растворителем, содержащимся в сферах, но не имеющим сродства к пеку. Пригодный для такого экстрагирования -органический растворитель включает алифатические спирты, такие как метанол,, этанол и пропанол, и углеводороды парафинового ряда, такие как гексан, гептан, бе«зин или как наболее предпочтительный легкий сольвент. Экстрагирование ароматического растворителя осущест ляют, поместив сферы в экстрагент при комнатной температуре и встряхивая их вместе или «Обеспечивая циркуляцию экстрагента через слой сфер. Требующиеся микропористые пековые сферы получают путем отделения от экстрагента освобожденных от ароматического растворителя сфер. Микропористые пековые сферы окис ляют при lOO-SOO C .в атмосфере окис ляющего газа для получения пековых сфер, содержащих не менее 10 мас.% (10-18 мас.% предпочтительнее 1518 мас.%)связанного кислорода(атом кислорода, который химически связан С микропористыми пековыми сферами и в основном образует такую химическую структуру, как ароматический катон, лактон, спирт, альдегид, ан гидрид кислоты, карбоновую кислоты или фурановое ядро). Связанней кислород на следующей стадии обработки аммиаком послужит для связывания с пековыми атомаазота. В том случае, кЪгда содержание связанного кислорода меньше 10 мас.% количество связываемого с пековыми сферами при помо1чи обработкиаммиаком азота чрезвыча йно мало и большая часть подаваемого аммиака идет в отходы в результате саморазложения. Температура окисления .должна составлять 100-500 0 (предпочтительно 100-400 С). Если температура ниже 100 С, то полного ойисления не . происходит. Бели температура превышает 500°С,. то не достигается эффективного связывания атома азота со сферами на следующей операции даже, в том случае, если содержание связанного кислорода сможет подняться выше 1О мае.%. Температура размягчения пековых сфер растет пропорционально увеличению продолжительности проводимого окисления. поэтому температуру окисляемой системы необходимо поднимать постепенно д/ прёдотвраще- ния взаимного сплавления отдельных пековых сфер. Если температура окисления выше (предпочтительно 250-350с) , то можно осуществить введение не менее 10 мас.% связанного кислорода в пековые сфет ры. В качестве окисляющего газа для процесса окисления можно использовать любой кислородсодержащий. газ, в частности воздух, смешанный- газ, состоящий из кислорода и инертного газа,И их смеси, в количестве 5-30 об.%. Если содержание кислорода 5 об.%,окисление, осуществляемое . для обеспечения введения не менее 10 мас.%, связанного кислорода в пековые , должно продолжаться более длительное время. Если содер-. жание кислоро.да превышает 30 об.%, то окисление происходит с неуправляемой скоростью. Для осуществления окисления можно использовать вращакяцуюся печь, печь кипящего слоя или печь- с выдвижным подом. На содержание и сфере связанного кислорода не менее 10 мас.% влияет- характер пека как сырья, диаметр частицы каждой ми.кропористой пековой сферы, состав окисляющего газа, объемную скорость потока окисляющего газа, скорость повышения температуры, применяемый тип реактора. Полученные пековые сферы, содержащие не менее 10 мас.% связанного кислорода, становятся тугоплавкими.. . Пековые сферы, содержание связанного кислорода в которых путем окисления доводят до не менее 10 мас;%, нагревают при 150-700°С в.атмосфере газообразного аммиака до содержания связанного с пековыми сферами азота не менее 1,5 мас.%. Аммиак взаимодействует с пековыми сферами по положению связанного кислорода так, что азот прочно связывается с пековыми сферами, образуя такие, химические структуры, как амид, имид, уретан, циано- и азотгруппы,. пиридиновое ядро или пироновое ядро.

Связанный таким образом со сферами азот на последующей операции активации удаляется из них незначительно и в. конечном счете сохраняется связанным полученными активированнымиугольными сферами. Для получения активированных углеродных сфер с требуемыми св.ойствами необходимо, чтобы количество азота, прочно связанного с пековыми сферами, составляло 1,7-2,2 мае.

В качестве газа для обработки окисленных сфер используют чистый .газообразный аммиак, газовую смесь .полученную разведением чистого газообразного .аммиака инертным газом газовую смесь, содержащую чистый газообразный аммнаки другой газ, в сочетании -не более чем с 50 об.% одного компонента или смеси двух или более крмпонен.тов, например водяного пара, воздуха, кислорода, азота и двуокиси углерода. Содержание аммиака в используемом для обработки аммиаком должно превосходить 5 об.% и составлять предпочтительно 1Л.об.%. Если используемый для обработки аммиаком газ включает окисляющий газ, такой как кислород или воздух, то следует, рринять меры, чтобы отношение концентраций окисляющего газа к газообразному амми.аку не превышало соответствующее количество аммиака, так как частьгазообразного агимиака может окислиться окисляющим газом и если окисляющий газ присутствует в большом -количестве, то количество аммиака, который принимает участие в реакции с пековыми сферами, уменьшается на значи-тельную величину. При обработке аммиаком газа, включающего газообразную двуокись угле рода, отношение газообразной днуокиси углерода к газообразному аммиаку должно быть чрезвычайно мало вследствие.того, что обработка аммиаком, проводимая на этой стади,и., .может вызва.ть образование вторичного продукта .реакции, - карбоната ам мония. Температура, при которкэй осуществляется об работка аммиаком, должна составлять ISO-TOO C (предпочтительно от 400 до ).. При температуре ниже затруднена реакция связывания азота пековыми сферами, а при температуре выше 700°С связа1вшийся со сферами азот может освободиться.

При обработке в аммиаксодержаще газе используют.вращающуюся печь,

печь кипящего слоя или печь с выд- эижным подом. Вращающийся автоклав используют при обработке, включающей периодическую работу. На содержайие азота не менее 1,5. мас.% влияют свойства пека как сырья, содержание связанного, кислорода в. пековых сферах, диаметр каждой пековой сферы, состав, объемная скорость потока и парциональное давление предназначенного для обработки аммиаком газа, температура системы для обработки аммиаком, тип используемого реактора и т.д.

Пековые сферы, с которыми прочно связан азот активируют при повышенной температуре для получения азотсодержащих активированных углеродных сфер, имеющих большую внутреннюю площадь поверхности. В качестве активирующего агента, можно использовать водяной пар или двуокись углерода,, или смешанный газ,, состоящий из пара или двуокиси углерода и .. инертного газа. Температура активации ВОО-ИОО С. При использовании пара или состоящего из пара и инертного газа смешанного газа, температура составляет 850-950с, а при использованиидвуокиси углерода или ее смеси с инертными газом - 950 1050 С.

Для активации можно использовать аппарат. Который используют для термической обработки в атмосфере газообразного аммиака. Активированные сферы содержат по меньшей мере 0,8 мас.%, связанного азота и облаают высокой механической прочностью.

Пример. Получение микропористых пековых сфер.

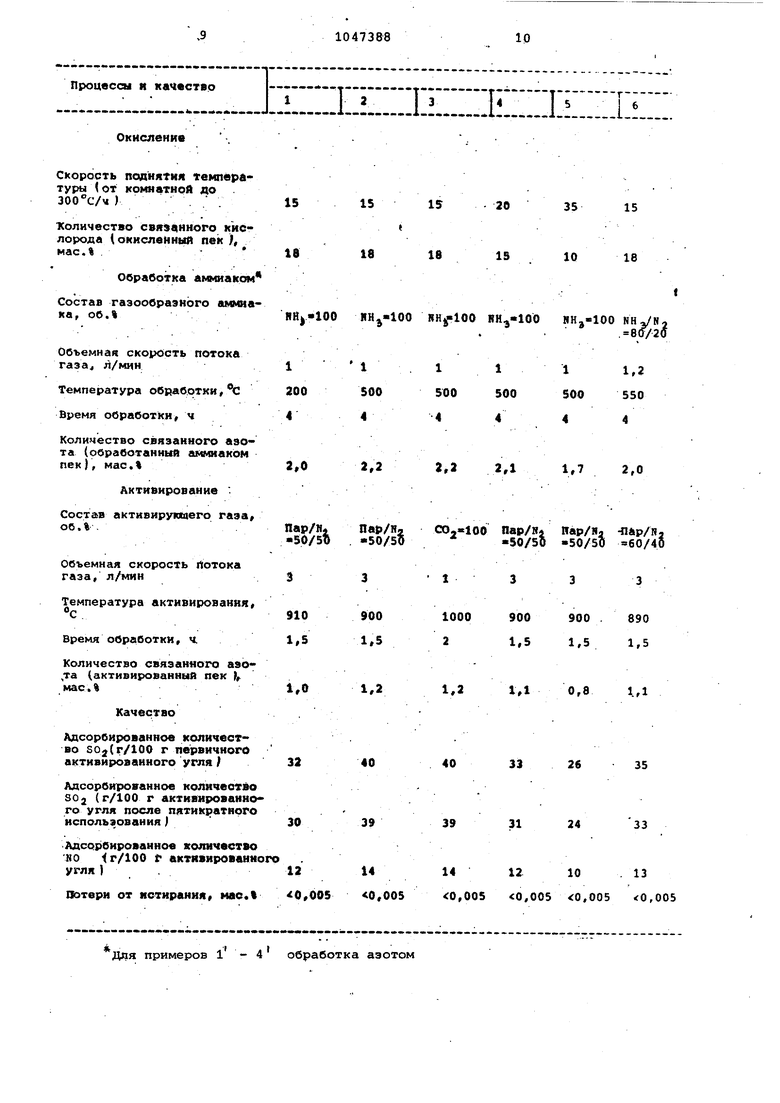

В автоклав из нержавеющей стали, оборудованный мешалкой вращающегося типа и имекяций внутренний объем 20 л, загружают 6 кг пека, полученного в процессе перегонки угля (.Токио гэз компани) и имеющего температуру размягчения 12Ос и Н/С 0,53, нерастворимую в нитробензоле составляедую 12 вес.%, азот 0,6 вес.% и 1,5 кг нафталина промьашлённой марки. При замещении внутренней атмосферы автоклава азотом содержимое его нагревают при и перемешивают со скоростью 100 об/мин в течение 60 мин. После этого со смесью, находящейся в автоклаве, смешивают 11 кг водного 3%-ного раствора Тазенол бН-17 (суспензия частично омыленного поливинилацетата, изготовленная Ниппон Гозеи компани ) и полученную смесь перемешивают при со скоростью 300 об/мин в течение. 30 мин для того, чтобы суспендировать и диспергировать смесь в виде капель в воде. После диспергирования смес.ь 41родолжают перемешивать при той же скорости и одновре.менно быстро охлаждают до 30°С, чтобы диспергированные частицы смес затвердели. Затем затвердевшие частицы собирают. Получают правильные .сферы .нафталинсодержащего пека, имеющие средний диаМетр частицы 0,7 мм. Сырьевые нафталинсодержа щие пековые сферы экстрагируют соль фентнафтой в течение 5 ч для удаления нафталина. В сферах в результат удаления нафталина образовываются многочисленные микропоры, обусловив шие получение микропористых пековых сфер. .. Получение активированных угольных сфер. Во вращающуюся печь с внутренним диаметром 100 мм загружают100 г микропористых пекрвых сфер. Подавая воздух со скоростью потока 8 л/мин пековые сферы окисляют путем повышения температуры системы от комнат ной до при постоянной скорос,ти подъема температуры. Скорость подъема температурил и содержание кислорода в полученных окисленных пековых сферах показано в таблице. Во вращающуюся .печь загружают. 100 г полученных окисленных пековых сфер. Затем пековые сферы обрабатывают аммиаком для связывания азота с окисленными пековыми сферами. Сос тав газообразного аммиака, скорость потока, температура и длительность обработки и содержание связанного азота в полученных обработанных aiMмиаком окисленных пековых сферах показаны в таблице. . На второй стадии во вращающуюся печь загружают 80 г обработанных аммиаком окисленных пековых сфер. Пековые сферы активируют газовой смесью с объемным соотношением 50/5 водяного пара и газообразного азота или газообразной двуокисью углерода Тип и состав активирующего газа, ,: объемная скорость потока газа, температура активации, длительность активации и содержание связанного азота в активированных угольных сферах показаны в таблице. Полученные активированные угольные сферы испытывают- на устойчивость к разрушению, поместив 2:0 мл {пробуй активированных угольныхсфер в цилиндрический стеклянный сосуд (28 мм в диаметре и 220 мм в длину | , Вращая сосуд с егр содержимым в направлении главных осей -со скоростью 36 об/мин в течение 10 .ч и определив количество разрушенных.активированных угольных частиц( пропус-. тив через 200 меш стандартное сито Тейлора ), оставшихсяпо окончании вращения. Результаты представлены в таблице. . , . . Способность активированного угля удалять SO2 оценивают, пропуская газовую смесь, содержащую-iSOj, 0.2, I (пар) и N2 при объемном соотношении 2:6:10:82, через слой данных активированных углероднырс сфер при в течение 3 ч и определяя количество SO,, адсорбированное ими. Результаты показаны в таблице. Способность активированных углеродных сфер удалять окислы азота (N,0 ) оце-. нивают в единицах; количества (низшее адсорбируемое соединение из группы N0,t), адсорбированного на сферах.. N0 адсорбируют при давлении пара 400 мм рт.ст. и в течение 10 ч и затем вычисляют количество NО,адсорбированное на активированных сферах. Результаты представлены в таблице. Для сравнения испытывают активированные сферы, полученные при уело-. ВИЯХ, отличных-от условий по предлагаемому способу, и углеродные шарики (для десульфации отходящего газа ) Результаты представлены в таблице. . - . .

Дпя примеров l - 4 обработка азотом

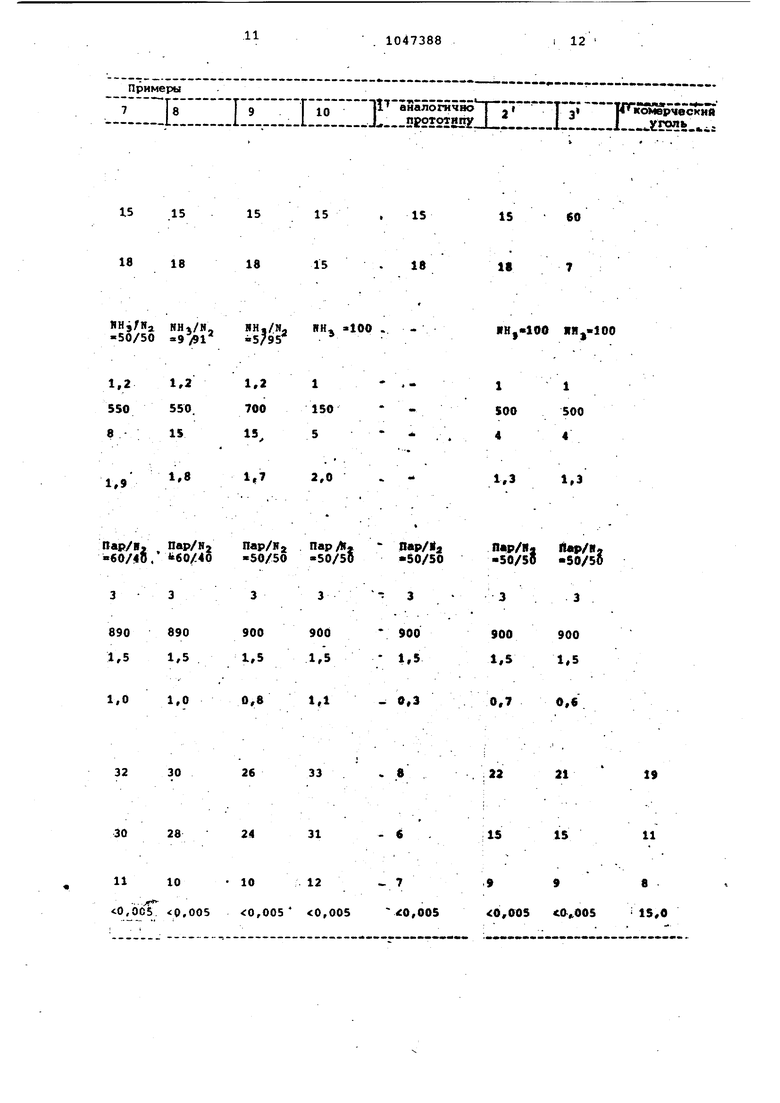

Примеры 7 lГэТ 1о 1:1..1 |1вналогичао Г2 Т, ТГПс рчёскнй J-.5 oi2iai5r l.:L:1 х :« ь.,.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористого углеродного материала | 1973 |

|

SU890968A3 |

| Способ изготовления плоского электронагревателя | 1974 |

|

SU634698A3 |

| Полимерная композиция для получения углеграфитового пеноматериала | 1972 |

|

SU511845A3 |

| Способ получения углепластиков | 1971 |

|

SU471709A4 |

| Способ переработки смол пиролиза с температурой начала кипения не ниже 150 с | 1973 |

|

SU470118A3 |

| Способ получения мезофазного пека для углеродных изделий | 1975 |

|

SU999980A3 |

| Многослойный материал | 1971 |

|

SU507212A3 |

| Датчик температуры для защиты плоских нагревателей от местного перегрева | 1973 |

|

SU520945A3 |

| Способ получения угольных нитей | 1967 |

|

SU488394A3 |

| Способ получения аденозин-5 -трифосфата | 1980 |

|

SU1144619A3 |

1. СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННЫХ УГЛЕРОДНЫХ СФЕР, включающий окисление микропористых пековых сфер при нагреве до в атмосфере кислородсодержащего газа, нагрев окисленных сфер в атмосфере азотсодержащего газа и последующую их активацию, отличающийся тем, что, с целью повышения адсорбционной способности .сфер к оксидам серы и азота, окисляют сферы до содержания в них связанного кислорода 10-18 мас.%, в качестве азотсодержащего газа испрльзуют газ, -содержащий 5-100 об.% аммиака, и нагревают в среде аммиака или его смеси с во;с1яным паром, воздухом, , кислородом, азотом или оксидом углерода (;v). при 150-700°С до содержания связанного азота в сферах 1/7-2,2 мас,%.. . ; 2.. Способ по п. 1, отличающий с я тем, что используют (Л кислородсодержащий газ, содержаний 7-30 об.% кислорода. . .

Как следует из приведённых данных согласно предлагаемому способу получают активированные углеродные сферы с адсорбированной способностью к SOg и N0,. значительно превышающей сферы по известному способу ( прототипу ). . :

Количество адсорбированного SO2 в соответствии с прототипом составляет 8 г, а количество N0 7 г (на 100 г активированных сфер , а по изобретению SOx - 26-40 г и N0 19-14 г, т.е. 1, раза выше при высокой прочности (низкие потери при истирании ).

В том случае, когда содержание связанного кислорода меньше 10 мае. % полученный активированный уголь проявляет более высокую способность адсорбировать газы по сравнению, с

полученным в сравнительном примере 1 по технологии известного способа, но она почти равна способности адсорбировать газы, которой облёщают угольные шарики (пример 4/. Активированные угольные сферы с содержанием по меньшей мере 1,5 вёс.% связанного азота превосхо,дит по способности адсорбировать газы активированный уголь, полученный по известной технологии и угольные шарики.

Из приведенных в таблицах данных также видно, что активированный уголь с содержанием связанного азота 1,7-2,2 мас.% значительно превосходит по количестку адсорбированного газа активированный уголь, полученный по известной технологии, угольные шарики.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения пористого углеродного материала | 1973 |

|

SU890968A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-10-07—Публикация

1974-10-29—Подача