Зернистый углеродный материал применяется во многих областях. Одним из приложений является применение в качестве наполнителя в полимерах, таких как эластомеры, термопласты или реактопласты. При получении резиновых изделий из эластомеров используют наполнители, чтобы воздействовать на измеряемые резинотехнические свойства сшитых резиновых изделий, таких как, например, прочность при растяжении, твердость, жесткость или прочность при разрыве. Кроме того, посредством наполнителей регулируют свойства продуктов, например такие, как, в случае автомобильных шин, сопротивление качению, истирание и прочность на разрыв во влажном состоянии. Влияние наполнителя на резинотехнические свойства называют также армированием.

В настоящее время наиболее широко распространенными наполнителями являются сажа и кремниевая кислота. Сажу получают главным образом пиролизом природного газа, нефтяных фракций и/или каменноугольных масел, причем в зависимости от качества сажи при ее получении образуются значительные количества диоксида углерода. Осажденную кремниевую кислоту получают из жидкого стекла, причем при получении жидкого стекла также образуются большие количества диоксида углерода.

Из-за все большего дефицита ископаемых ресурсов углерода (с учетом нефтяных и каменноугольных масел в качестве сырья для сажи), в целях экономии химреактивов (см. серная кислота при осаждении кремниевой кислоты), но, прежде всего, в целях предотвращения выделений углекислого газа из ископаемых источников (см. разложение карбоната при получении жидкого стекла, см. сжигание нефти или газа в форкамере сажевых реакторов, а также частичное сжигание сырья для сажи при образовании сажи) все больше возрастает потребность в производстве промышленных продуктов на основе возобновляемого сырья. В случае возобновляемого сырья весь углерод происходит из атмосферного углекислого газа. Таким образом, при рекуперации энергии из возобновляемого сырья баланс по диоксиду углерода является по существу нейтральным. В случае утилизации возобновляемого сырья при получении не выделяется ископаемого углерода, и даже атмосферный углерод не связывается в углеродсодержащем материале, по крайней мере в течение использования соответствующих продуктов.

Ниже описывается зернистый углеродный материал на основе возобновляемого сырья, подходящий, например, для использования в качестве наполнителя, который обладает удивительно хорошими свойствами при применении в качестве наполнителя в эластомерах по сравнению с классически получаемыми наполнителями сажей и кремниевой кислотой.

Ниже описываются значения использующихся в настоящем документе терминов.

Наполнитель представляет собой зернистое твердое вещество, которое добавляют в эластомеры, термопласты или реактопласты. В зависимости от свойств наполнителя, например, при добавлении к эластомерам, на резинотехнические свойства сшитой (например, путем вулканизации) резиновой смеси влияют в разной степени путем добавления наполнителя перед сшивкой, как правило, вместе с другими добавками.

Типичным наполнителем является кремниевая кислота. Под кремниевой кислотой подразумевается главным образом осажденная кремнекислота, которая применяется в основном в резиновых изделиях. Наряду с этим существует также пирогенная кремниевая кислота.

Другим типичным наполнителем является сажа. При этом всегда имеется в виду промышленная сажа, то есть технически целенаправленно полученная сажа с заданными свойствами. Сажу получают преимущественно посредством неполного сжигания или пиролиза. Под сажей в настоящем документе не имеются в виду побочные продукты сгорания, как в случае дизельной сажи или сажи дымовых труб.

Армирующее действие сажи и/или кремниевой кислоты сильно коррелирует с размером первичных частиц наполнителя. Размер первичных частиц напрямую связан с удельной поверхностью.

В связи с этим сажу с низкой площадью поверхностью называют неактивной сажей, сажу со средней площадью поверхности - полуактивной сажей, а сажу с высокой площадью поверхности называют активной сажей, причем под активностью здесь имеется в виду степень армирующего эффекта соответствующей сажи в каучуке. См. в этой связи также стандарт ASTM D 1765. Обычно неактивная сажа имеет поверхность по БЭТ <30 м2/г, полуактивная сажа 30-70 м2/г и активная сажа от 90 до >150 м2/г. Важность поверхности как ведущего параметра выражается также в том, что первая цифра в обозначении сажи по ASTM отражает размер частиц и, соответственно, поверхность. В случае кремниевой кислоты эта дифференциация выражена слабее. Кремниевая кислота с заметным армирующим эффектом обычно имеет поверхность по БЭТ > 100 м2/г. Под наполнителем далее имеется в виду продукт, который достигает эффективности по меньшей мере неактивной сажи. Эффективность, которая сравнима с эффективностью по меньшей мере неактивной сажи, далее будет также называться армирующим эффектом. Типичной неактивной сажей является сажа N990.

Поверхность частиц складывается из наружной и внутренней поверхностей. Соответствующим измеряемым параметром является удельная поверхность зернистого материала. Удельную поверхность можно измерить как наружную поверхность с помощью метода statistical thickness surface area (статистическая площадь поверхностного слоя), сокращенно STSA, или как суммарную площадь наружной и внутренней поверхности посредством адсорбции азота согласно Брунауэру, Эммету и Теллеру, сокращенно БЭТ. Разница между внутренней и наружной поверхностью возникает по существу из-за пористости материала. Внутренняя поверхность учитывает, наряду с окружающей частицы поверхностью, также поверхность, которая находится в порах. Так, крупнодисперсный материал, который имеет сравнительно низкую наружную поверхность (то есть STSA-поверхность), имеет, тем не менее, высокую суммарную поверхность (то есть поверхность по БЭТ), складывающуюся из наружной и внутренней поверхности, если он является высокопористым.

Таким образом, для описания тонкодисперсности материала через значения удельной поверхности, строго говоря, следует использовать только STSA-поверхность. Напротив, разность "поверхность по БЭТ минут STSA-поверхность" является мерой пористости тонкодисперсных материалов, так как она представляет собой площадь поверхности пор. Чем меньше эта разность, тем менее пористым является материал. В случае непористых материалов метод БЭТ также хорошо описывает тонкодисперсность.

Определение поверхности по БЭТ и STSA-поверхности осуществляют в соответствии со стандартом ASTM D 6556-14. В отличие от этого, в настоящем изобретении подготовку образцов /дегазацию для измерений поверхности STSA и БЭТ проводят при 150°C.

Методы и их значение описаны также в монография "Технология каучука" ("Kautschuktechnologie", Fritz Röthemeier, Franz Sommer, 3. Auflage, Carl Hanser Verlag München 2013) на странице 289 на примере классической сажи. Важнейшим методом определения удельной поверхности является измерение адсорбции азота согласно Брунауэру, Эммету и Теллеру (метод БЭТ). При этом сначала образец сажи нагревают в вакууме, чтобы удалить адсорбированные на поверхности вещества. После охлаждения образец обрабатывают азотом при температуре кипения (77K) и определяют абсорбировавшийся объем, а также соответствующее равновесное давление паров. При низких давлениях сначала образуется мономолекулярный слой, на который при повышении давления накладываются следующие слои. Удельную поверхность можно определить через оценку изотермы адсорбции по методу БЭТ при парциальном давлении азота от 0,1 до 0,3. Для обычных исследований достаточно одноточечных измерений.

Оценка поверхности по адсорбции N2 дает для микропористой сажи более завышенную поверхность, так как молекулы азота могут также проникать в поры. Этот эффект можно предотвратить, применяя поверхностно-активные вещества, которые крупнее пор (метод CTAB), или определяя адсорбцию N2 при более высоких парциальных давлениях (0,2-0,5) и проводя последующую оценку (метод STSA).

Метод STSA (Statistical Thickness Surface Area): при анализе используются те же измеряемые параметры, что и в методе БЭТ, однако измерения проводят при более высоких парциальных давлениях (0,2-0,5). Метод STSA базируется на так называемом методе оценки "t-plot" де Бура, позднее модифицированном Маже. При этом исходят из того, что адсорбция локально происходит по-разному на разных высотах укладки и поэтому имеет статистическую толщину. STSA-поверхность также указывают в м2/г, она является мерой "наружной" поверхности частиц сажи, однако прежде всего это есть мера активной по отношению к каучуку поверхности.

При сравнении эффективности сажи или кремниевой кислоты в сшитых резиновых изделиях ввиду известной зависимости между удельной поверхностью и эффективностью имеет смысл сравнивать наполнители с близкой удельной поверхностью. Под близкими поверхностями здесь и далее имеется в виду, что значения поверхности по БЭТ непористых материалов или значения STSA-поверхности отличаются друг от друга не более чем на примерно 10-20 м2/г.

Сажа и кремниевая кислота образованы из первичных частиц. Они существуют не изолированно, но могут, при графическом представлении в виде заметных геометрических структур, вырастать до агрегатов, причем рост осуществляется через образование сильных химических связей. Кроме того, агрегаты могут быть ассоциированы в агломераты, но при этом соединение нескольких агрегатов в агломераты протекает через слабые силы. Агломераты можно разрушить диспергированием. Степень агрегирования раньше описывали через поглощение дибутилфталата (DBP), а в последнее время через маслопоглощение. Детали можно найти в ASTM D 2414. Говорят также о коэффициенте маслопоглощения, сокращенно OAN от английского oil absorption number. Высокое значение поглощения DBP или масла отличает материал с сильно разветвленными агрегатами. Прежде всего в случае сажи, так называемая структура имеет прямое влияние на ее усиливающий эффект.

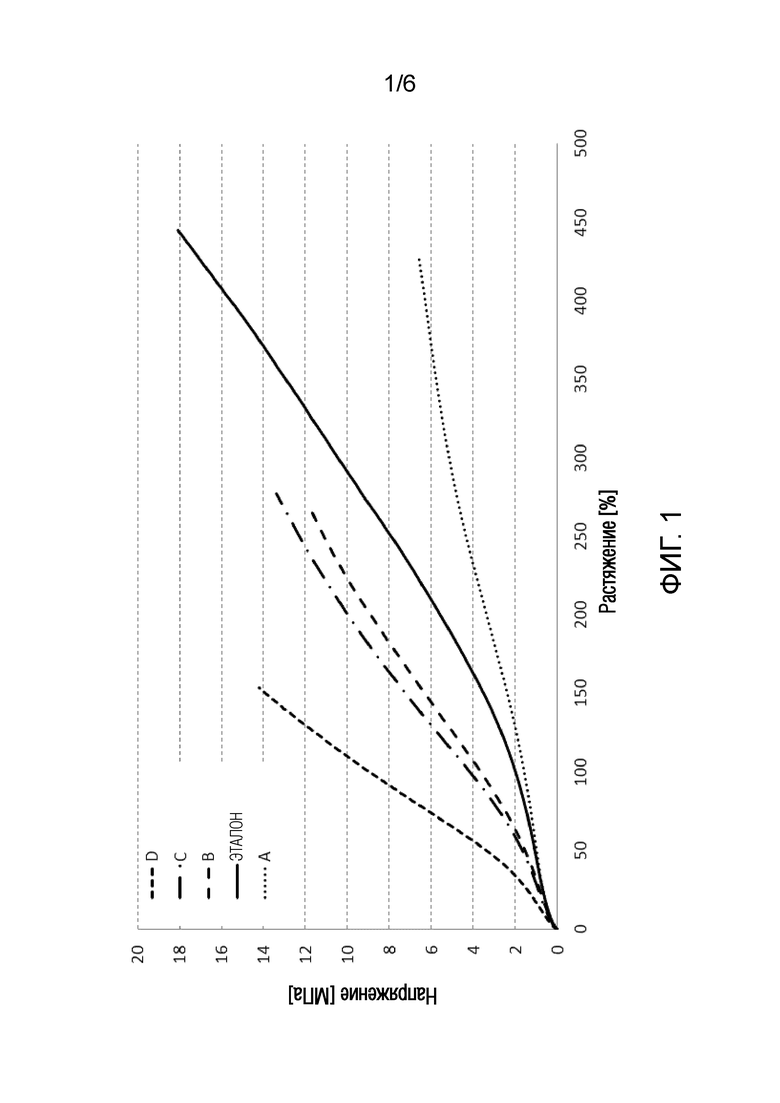

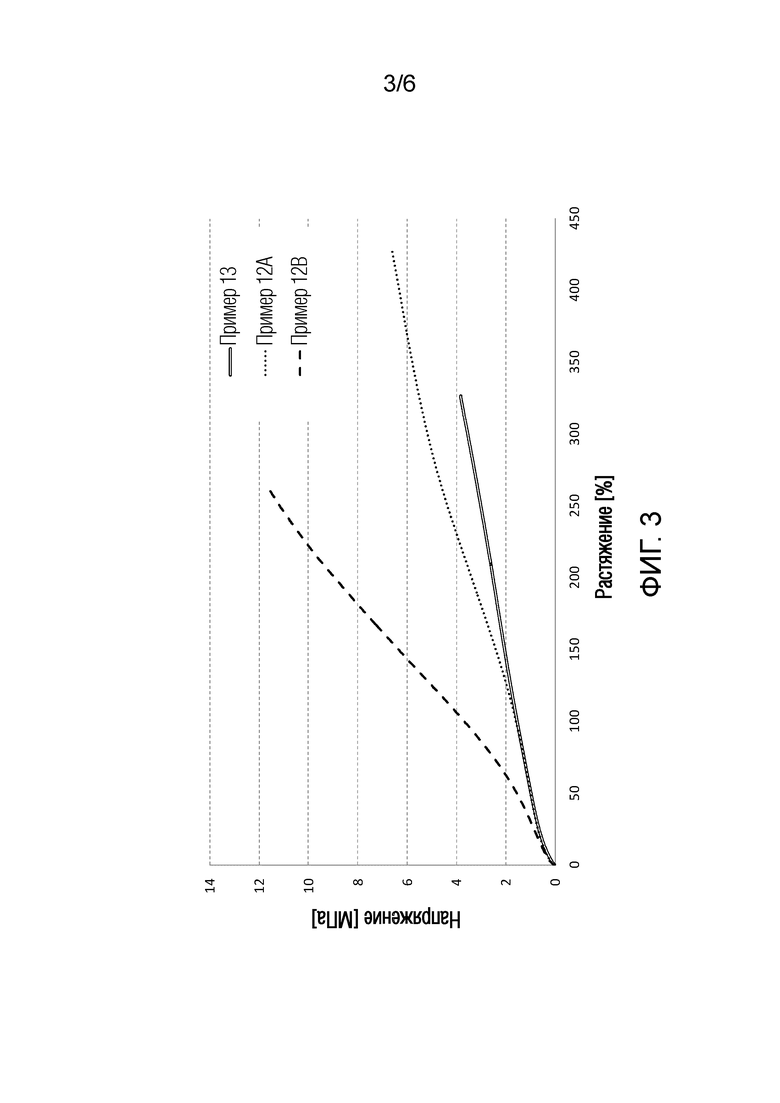

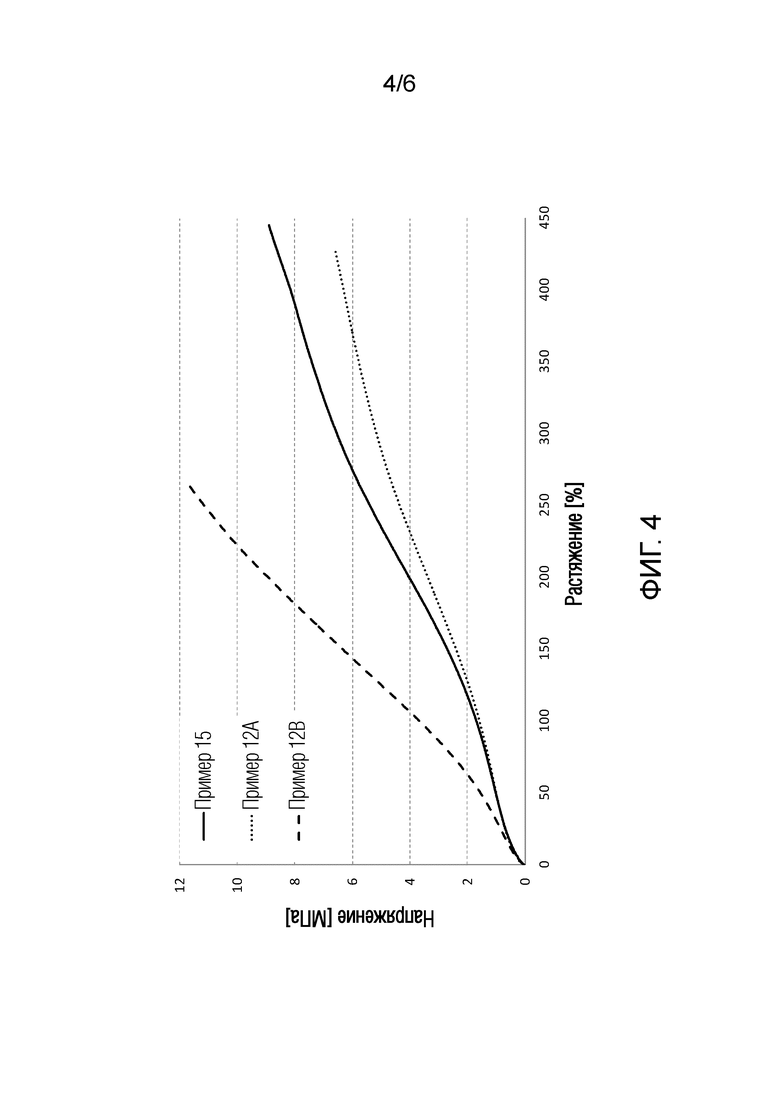

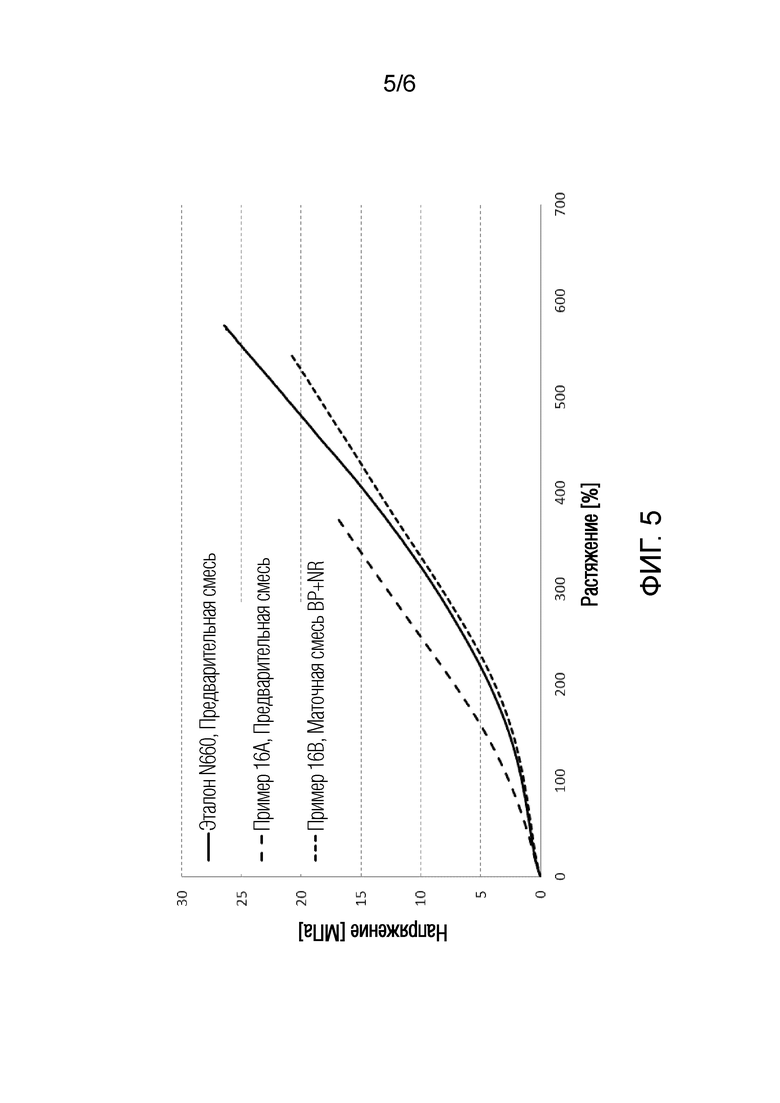

Эффективность сажи или кремниевой кислоты в области каучуков устанавливают, как правило, через измерение резинотехнических параметров. Резинотехнические параметры описывают определенные свойства резиновой смеси в сшитом, например, вулканизованном состоянии. Таким образом, в настоящем документе под резиновыми изделиями следует понимать готовые изделия из каучука после их сшивки, соответственно вулканизации. Эти готовые резиновые изделия в настоящем документы называются также резиновыми деталями, формовками, изделиями из эластомерного материала или каучуковыми продуктами. Из-за широкого разнообразия резиновых деталей в самых разных областях применения существует большое число разных параметров для описания резиновых деталей. В зависимости от области применения значения параметра, указанные как положительные, могут оцениваться как отрицательные в других условиях. В качестве резинотехнических параметров преимущественно используются прочность при растяжении (ASTM D 412, DIN 53504), прочность при разрыве (DIN 53455), а также значения напряжения при удлинении 50%, 100%, 200% и 300% (DIN 53504), далее называемые также соответственно модулем 50%, модулем 100%, модулем 200% или модулем 300%. Кроме того, определенную роль может играть, например, твердость (ASTM D 2240). Для этих параметров положительными считаются высокие, однако, не слишком высокие значения.

В качестве следующего резинотехнического параметра используется коэффициент потерь tgδ как частное от деления модуля потерь E" на модуль накопления E' эластомерного материала. Различают значения tgδ в области высоких температур, в частности, tgδ при 60°C, и tgδ в области более низких температур, в частности, tgδ при 0°C. Тогда как tgδ при 60°C позволяет судить о трении качения шины, tgδ при 0°C используется для оценки сцепления шины с мокрой дорогой. В этой связи для tgδ при 60°C предпочтительны более низкие значения, а для tgδ при 0°C высокие значения. Значения tgδ определяют в ходе динамического механического анализа (temperature sweep, температурная развертка). Динамический механический анализ (DMA) в описываемом здесь случае осуществляют на призматических профилях с размерами 2×10×35 мм для изменения температуры на динамическом механическом термическом спектрометре Eplexor 150N.

Необработанная кремниевая кислота является наполнителем с полярными функциональными группами, который может препятствовать сшивке в системах, сшиваемых серой. Препятствия сшиванию серой могут быть обусловлены, например, адсорбцией вспомогательных вулканизирующих добавок на полярных функциональных группах на поверхности наполнителя. Кроме того, разные поверхностные энергии полимера и наполнителя могут, например, препятствовать хорошей дисперсии наполнителя в полимере и при повторном нагревании смеси (например, при вулканизации) могут привести к нежелательной повторной агломерации уже диспергированных частиц наполнителя (так называемая флокуляция наполнителя). Это является исходной точкой для добавления реагентов к кремниевой кислоте. В простейшем случае полярные группы кремниевой кислоты приводят в реакцию с подходящими щелочными соединениями, в результате чего эти группы деактивируются или маскируются. В результате активируется функция самой кремниевой кислоты как усиливающего наполнителя, т.е. химия поверхности кремниевой кислоты в результате этой активации или маскировки подстраивается к химии поверхности полимера. В этой связи смотри публикацию Fritz Röthemeier, Franz Sommer, 3. Auflage, Carl Hanser Verlag München 2013, S. 301-302.

Для улучшения резинотехнических свойств кремниевая кислота применяется, как правило, вместе со связующими реагентами. Связующие реагенты представляют собой бифункциональные соединения, которые связываются, с одной стороны, с кремниевой кислотой, а с другой стороны с каучуком, и в результате можно создать соединение между кремниевой кислотой и каучуком. Это особенно важно, так как кремниевая кислота и каучук химически не совместимы друг с другом. Типичным связующим реагентом при использовании кремниевой кислоты в каучуке является бис(триэтоксипропилсилил)тетрасульфид.

В области пластмасс используются промоторы адгезии, которые также служат для соединения между полимером и другими компонентами, которые могут представлять собой другой полимер или наполнитель. В настоящей заявке промотор адгезии также считается связующим реагентом.

При характеризации порошков часто указывают также размер зерна или гранулометрическое распределение. Их определяют преимущественно методом лазерной дифракции или ситовым анализом. Как правило, указывается, какая процентная доля от числа (распределение Q0) или объема (распределение Q3) частиц имеет определенный геометрический размер в расчете на полное количествор частиц. Данные обычно приводятся в мкм. При этом под размером зерна понимается размер частиц, присутствующих в конкретных условиях как индивидуальные частицы. Он зависит от диспергирующей среды и качества дисперсии. Размер зерна не различает частицы как результат макроскопического слеживания, например, за счет посторонних примесей, частицы как результат микроскопической агломерации при недостаточной энергии дисперсии или частицы в виде отдельных агрегатов или первичных частиц. Он указывает размер тела, ограниченного снаружи, даже если оно, возможно, состоит из нескольких соединенных частей. Зная плотность материала (объемную плотность), из распределения по объему можно рассчитать распределение по массе.

Морфология наполнителей может быть волокнистой, пластинчатой или сферической. В качестве критерия отличия можно использовать отношение длины к диаметру. Размер в разных пространственных направлениях определяют для этого, например, электронно-микроскопическими методами измерения (TEM, REM). Часто говорят также о коэффициенте формы, являющемся отношением наибольшего размера к наименьшему. Его можно указать как в форме отношения x:y, так и в форме рассчитанного частного. Таким образом, сфера имеет коэффициент формы в виде рассчитанного частного, равный 1, эллипсоидная структура примерно 1,5-2, а волокнистая структура более 10.

Обычная сажа, полученная из сырья ископаемого происхождения, то есть на основе каменноугольной смолы, природного газа или нефти, называется далее классической сажей. Напротив, если сажа была получена из возобновляемого сырья, то говорят о биогенной саже.

Сырьем ископаемого происхождения являются прежде всего все вещества, полученные из нефти, такие как дистилляты, остатки дистилляции, или компоненты нефти, обработанные способом крекинга. К ископаемому сырью относятся также все продукты, образующиеся при дистилляции, коксовании или сжижении бурого угля, каменного угля или антрацита. Природный газ также является ископаемым сырьем. Общим для всех ископаемых источников углерода является то, что содержание в них 14C имеет значение ниже, чем в возобновляемом сырье, так как они больше не принимают участия в непрерывном изотопном обмене.

Напротив, к возобновляемому сырью относятся все продукты, получаемые при непосредственном использовании растений или животных. Если речь идет о процессе получения сажи, то это могут быть преимущественно растительные масла или животные жиры. В более широком смысле и, таким образом, в контексте настоящей заявки, сюда относится любая биомасса.

Биомассой называют все органические вещества, которые становятся доступными в результате использования растений или животных или которые накапливаются как отходы от этого использования, включая полученные или отделенные из них дочерние продукты и отходы. В качестве типичных форм биомассы можно, без ограничения указанным, назвать древесину, солому, сахар, крахмал, растительное масло, листву, скорлупу, багассу, пустые соплодия, растительные отходы, зеленые отходы или органические бытовые отходы. Обычно биомассой называют органический материал, который имеет более короткое время регенерации, чем торф. В частности, сюда относятся также отходы от промышленного использования растений. Например, в целлюлозно-бумажной промышленности перерабатывают большие количества древесины, при котором скапливаются лигносодержащие отходы, такие как черный щелок. Общим для всех видов биомассы является то, что содержание 14C в ней имеет более высокое значение, чем в ископаемом сырье, так как она участвует в непрерывном изотопном обмене.

Одним из видов биомассы является лигнин, который образуется в некоторых процессах переработки древесины. Лигнин является природным полимером, который можно получить преимущественно из таких основных структурных компонентов как кумариловый, конифериловый и синапиловый спирт. В зависимости от способа переработки древесины он образуется в больших количествах в виде KRAFT-лигнина, как правило, растворенного в черном щелоке, гидролизного лигнина или лигносульфоната. В зависимости от величины pH в соответствующем процессе обработки атомы водорода в типичных для лигнина гидроксильных группах могут быть пропорционально заменены катионами металлов. В принципе, лигносульфонат уже является химическим производным лигнина, так как он содержит дополнительные сульфонатные группы, введенные во время обработки.

HTC является сокращением от гидротермальной карбонизации (HydroThermal Carbonization). При этом речь идет об обработке вещества в водной фазе под давлением и при повышенной температуре. Благодаря повышенному давлению можно осуществить реакции в жидкой воде, температура которой намного превышает 100°C, то есть выше точки кипения воды при нормальном давлении.

Согласно уровню техники, наполнители с армирующим эффектом применяются в основном для улучшения резинотехнических свойств резиновых изделий. Двумя наиболее широко распространенными наполнителями для применения в области каучуков являются сажа и кремниевая кислота. Сажу почти исключительно получают из ископаемого сырья. Так как предлагаемый изобретением продукт представляет собой зернистый углеродный материал, применимый, например, в качестве наполнителя и получаемый из возобновляемого сырья, классическая сажа, добываемая из ископаемого сырья, не является в этом отношении частью современного уровня техники. Кремниевая кислота представляет собой наполнитель, получаемый из неорганических соединений кремния. Поэтому кремниевые кислоты также не относятся к уровню техники.

Объектом исследований является разработка альтернативных наполнителей из возобновляемого сырья. Основная часть этой программы исследований направлена на максимально возможное воспроизведение свойств сажи путем облагораживания возобновляемого сырья. Это относится, в частности, к содержанию углерода, которое устанавливают, как правило, выше 90%, но также к содержанию графитового углерода. Поэтому созданные в результате материалы можно также назвать биосажей или bio-based Carbon Black. Чаще всего параллельной целью является создать наполнитель из возобновляемого сырья, который по меньшей мере частично может заменить классическую сажу. Кроме того, предпринимаются исследовательские усилия, направленные на прямое применение возобновляемого сырья в качестве наполнителя, при необходимости после очистки, фракционирования или измельчения.

Например, из WO 2010/043562 A1 известно, что сажу можно также получить из возобновляемого сырья. Описанная сажа как наполнитель при особенно узком распределении агрегатов по размеру должна прежде всего иметь улучшенный модуль в областях применения каучука. Сажа, охарактеризованная в WO 2010/043562 A1, в отношении своих основных свойств соответствует классической саже N220 и N375. Сажу, описанную в указанном документе, получают классическим печным способом, при этом в форкамере используют природный газ, и происходит выделение ископаемого углерода. Сажа, полученная этим способом, имеет содержание серы не выше 2,5%, содержание летучих компонентов согласно DIN 53552 не выше 2,5% и, таким образом, содержание C приблизительно более 95% углерода.

В WO 2014/096544 A1 заявлен углеродный продукт, который образован из пористых углеродных частиц с поверхностью более 500 м2/г и средним объемом пор менее 1 мл/г, которые, в свою очередь, состоят из первичных частиц, таких как агрегаты, имеющих размер менее 250 нм. Углеродный продукт получают путем гидротермальной карбонизации биоматериала, содержащего более 40% углерода в расчете на сухое вещество. В качестве исходного материала указываются лигнин, танин и бетулин, гидролизный лигнин, продукты, образованные при производстве бумаги, плит, биотоплива или продукты пивоварения. Содержание углерода в продуктах, описанных в примерах, составляет при этом от 77,31% до 86,44%. Указанное в примерах сильное обогащение материала углеродом означает, что он должен быть обеднен другими элементами, прежде всего кислородом и водородом. Это неизбежно приводит к тому недостатку, что обедняется химия поверхности материала, то есть на поверхности находится меньше функциональных групп. Меньшее количество поверхностных групп отрицательно сказывается на возможных механизмах присоединения к полимеру.

Известно также о прямом введении в резиновые смеси такого возобновляемого сырья, как лигнин или производные лигнина, как без, так и со связующими реагентами, чтобы повлиять на резинотехнические свойства в сшитом состоянии.

Так, в документе DE10/2008 050966 A1 описывается резиновая смесь, содержащая производное лигнина, более конкретно, производное лигносульфокислоты, вплоть до щелочных или щелочноземельных солей лигносульфокислоты. Резиновая смесь, полученная при использовании этого производного лигносульфокислоты, может также содержать сажу или кремнезем. Заявка притязает также на шины из вышеназванной резиновой смеси. Как показывают примеры, описанные в DE10/2008 050966 A1, недостатком является то, что производные лигнина всегда используются в дополнение к 40 phr сажи или 80 phr кремнезема /5phr сажи. Термин «кремнезем» в этой работе применяется для обозначения кремниевой кислоты. Таким образом, улучшение резинотехнических параметров достигается только в комбинации с классическими наполнителями.

Что касается использования возобновляемого сырья в резиновых смесях с поддержкой связующими реагентами можно, в частности, воспользоваться опытом по применению кремниевой кислоты.

О кремниевой кислоте в принципе известно, что в сшиваемых серой системах наполнители с полярными функциональными группами, как, например, необработанная кремниевая кислота, мешают сшивке. В то же время известно, что эту помеху можно смягчить добавлением подходящих реагентов, таких как амины или гликоли. Функциональные группы блокируются или маскируются. Смотри в этой связи: Fritz Röthemeier, Franz Sommer, 3. Auflage, Carl Hanser Verlag München 2013, S.301-302.

Для случая армирования кремниевой кислотой известно, что действие кремниевой кислоты можно значительно улучшить связующими реагентами. При этом используются функциональные алкоксисиланы, которые, с одной стороны, при смешении с алкоксисилановой группой могут связываться с кремниевой кислотой с образованием связи Si-O-Si и позднее с другой группой во время вулканизации, при необходимости с участием добавляемой серы в каучуковый полимер. В качестве армирующих светлых наполнителей подходят кремниевая кислота и силикаты. Обработка кремниевой кислоты силанами существенно улучшает механические и технологические свойства (смотри Fritz Röthemeier, Franz Sommer: Kaushchuktechnologie, 3. Auflage, Carl Hanser Verlag München 2013, Seite 112-113, Kapitel 2.5.4.3 Füllstoffe).

Аналогично, известно о применении силана как связующего реагента в случае возобновляемого сырья, которое должно использоваться в качестве наполнителя.

Так, в заявке EP 2223928 A1 описывается функционализированный лигнин, причем содержащиеся в лигнине группы реагируют с функционализирующими агентами, и эти агенты могут быть ангидридами, сложными эфирами и силанами. Кроме того, описана резиновая смесь, которая в качестве наполнителя содержит функционализированный лигнин, при необходимости в смеси с классической сажей или кремниевой кислотой и, необязательно, связующий реагент для функционализированного лигнина или для кремниевой кислоты.

Известно также о получении тонкодисперсных материалов (которые можно применять как наполнители) путем гидротермальной карбонизации (HTC).

Например, можно сослаться на документ WO 2014/122163 A1, который описывает способы получения обогащенного углеродом материала из биомассы, полученный биоматериал и его применение. Исходный лигноцеллюлозный материал обрабатывают при повышенной температуре, предпочтительно при максимум 120-320°C, в условиях парциального окисления, т.е. при подстехиометрическом присутствии кислорода, предпочтительно в диапазоне 0,15-0,45 моль/кг сухого лигноцеллюлозного материала, и после открывания реактора факультативно отделяют твердые продукты от реакционной смеси. Исходный материал имеет влагосодержание от 10% до 70% и размер от 0,2 до 100 нм. Приложенное давление составляет от 1 до 100 абсолютных бар. В качестве продолжительности реакции указано 2-500 мин. Предпочтительно используется 0,1-1 кг воды или пара на кг лигноцеллюлозы. Концентрацию углерода повышают на 8-25%. Полученный материал содержит максимум 45-60% углерода, около 5-8% водорода и 35-50% кислорода. В качестве применения указано только сжигание, в частности, в измельченном состоянии для пылеугольной топки.

Кроме того, известен способ получения карбонизованного лигнина с заданным гранулометрическим распределением из лигносодержащей жидкости, согласно которому лигносодержащую жидкость подвергают гидротермальной карбонизации, в результате чего лигнин превращается в карбонизованный лигнин, и карбонизованный лигнин отделяют от жидкости, содержащей карбонизованный лигнин, лигносодержащую жидкость подвергают гидротермальной карбонизации при температурах в диапазоне от примерно 150°C до примерно 280°C, и гранулометрическое распределение карбонизованного лигнина корректируют путем подбора концентрации ионов H+ в лигносодержащей жидкости перед и/или во время гидротермальной карбонизации. Таким образом, известно, что установкой концентрации ионов H+ в лигносодержащей жидкости можно влиять на гранулометрическое распределение получаемых продуктов, т.е. на размер агломератов.

Задачей изобретения является разработка зернистого углеродного материала из возобновляемого сырья, применимого, например, в качестве наполнителя, который, будучи введен, например, в резиновые смеси, после их сшивки демонстрирует резинотехнические свойства, сравнимые как в отношении размеров зерна, так и в отношении поверхности БЭТ/STSA, со свойствами классической сажи. Кроме того, задачей изобретения является разработка способа, эффективного с точки зрения использования энергии и вспомогательных веществ, которым можно получать материал согласно изобретению.

Эта задача решена посредством зернистого углеродного материала с отличительными признаками пункта 1 и способа его получения с отличительными признаками пункта 9 формулы изобретения.

Соответственно, предлагается зернистый углеродный материал, получаемый из возобновляемого сырья, в частности, из лигносодержащей биомассы, со следующими отличительными признаками:

- содержание 14C, которое соответствует содержанию в возобновляемом сырье, предпочтительно более 0,20 Бк/г углерода, особенно предпочтительно более 0,23 Бк/г углерода, но предпочтительно в любом случае меньше 0,45 Бк/г углерода,

- содержание углерода в расчете на беззольное сухое вещество от 60 мас.% до 80 мас.%,

- STSA-поверхность по меньшей мере 5 м2/г до максимум 200 м2/г, и

- коэффициент маслопоглощения (OAN) от 50 мл/100г до 150 мл/100г.

Как упоминалось выше, в качестве возобновляемого сырья предпочтительно применяется лигносодержащая биомасса, в данном случае, в частности, лигносодержащая биомасса с содержанием лигнина Класона более 80% (для определения доли лигнина применяется способ Класона, в котором полисахариды разлагают двухстадийным кислотным гидролизом и затем выделяют оставшийся лигнин как лигнин Класона). Лигнин образуется как побочный продукт процессов фракционирования древесной биомассы. В процессе фракционирования лигнин, как правило, либо переводят в раствор и затем отделяют от нерастворимых компонентов древесной биомассы (например, сульфатный способ), либо древесную биомассу деполимеризуют таким образом, чтобы лигнин оставался преимущественно как твердое вещество (например, гидролизный способ). Соответственно, в зависимости от типа процесса фракционирования лигнин или остается растворенным в лигносодержащей жидкости, например, черном щелоке, или, как правило, находится в виде механически дегидратированного твердого вещества. Если лигнин растворен в лигносодержащей жидкости, то лигнин можно высадить из нее, как правило, с использованием, например, кислот или кислотных газов и получить как механически дегидратированное твердое вещество (ср., например, способ LignoBoost).

Содержание 14C, которое соответствует содержанию в возобновляемом сырье, отличает обсуждаемый зернистый углеродный материал, применимый, например, в качестве наполнителя в эластомерах, термо- или реактопластах, от классической сажи, полученной на основе ископаемого сырья. В настоящей заявке зернистый углеродный материал имеет содержание 14C более 0,20 Бк/г углерода, особенно предпочтительно более 0,23 Бк/г углерода, но предпочтительно всегда меньше 0,45 Бк/г углерода.

Содержание 14C в биомассе, выращенной в 1950 году, то есть в начале широких испытаний ядерного оружия человечеством, составляло 0,226 Бк/г углерода. В период испытаний ядерного оружия оно возросло до 0,42 Бк/г углерода и к настоящему времени снова почти вернулось к исходному уровню. В 2009г. было измерено 0,238 Бк/г углерода. Следовательно, чтобы различить углеродный материал согласно изобретению и материалы с искусственно повышенным содержанием 14C, следует указать, что содержание 14C в углеродном материале согласно изобретению составляет не более 0,45 Бк/г углерода.

Содержание углерода (в расчете на беззольное сухое вещество), составляющее от более 60 мас.% до менее 80 мас.%, предпочтительно от более 65 мас.% до менее 75 мас.%, более предпочтительно от более 68 мас.% до менее 74 мас.%, еще более предпочтительно от более 70 мас.% до менее 73 мас.% (определено согласно элементному анализу в соответствии с DIN 51732; зольность согласно DIN 51719 при 815°C) отличает рассматриваемый зернистый углеродный материал, подходящий для применения в качестве наполнителя, от напрямую используемого возобновляемого сырья, такого как древесная мука и т.д., которое типично имеет более низкое содержание углерода. Далее, содержание углерода в расчете на беззольное сухое вещество, составляющее от более 60 мас.% до менее 80 мас.%, отличает зернистый углеродный материал согласно изобретению от продуктов, полученных из возобновляемого сырья, например, фракционированием, экстракцией, дистилляцией или кристаллизацией, таких как сахар, крахмал, целлюлоза и т.д., которые обычно имеют более низкое содержание углерода в расчете на беззольное сухое вещество, 40-50 мас.%. Кроме того, зернистый углеродный материал согласно изобретению в предпочтительных вариантах его осуществления отличается от лигнина, который был выделен из биомассы сульфатным способом и который типично имеет содержание углерода в расчете на беззольное сухое вещество 65 мас.%.

Кроме того, содержание углерода, рассчитанное на беззольное сухое вещество, в интервале от более 60 мас.% и до менее 80 мас.%, отличает зернистый углеродный материал согласно изобретению от классической сажи, получаемой в обычных процессах производства сажи, или от вариантов биогенной сажи, которую получают как обычными способами получения сажи, так и, например, пиролизом, парциальным окислением, карбонизацией или аналогичными способами, и которая имеет более высокое содержание углерода в расчете на беззольное сухое вещество, например, около 95% и больше. И в случае высокоокисленной сажи с содержанием летучих компонентов, определенным согласно DIN 53552 при 950°C, 20% и с дополнительными 2,5% серы содержание углерода, рассчитанное на беззольное сухое вещество, ориентировочно превышает 88%.

Преимуществом низкого по сравнению с сажей содержания углерода в рассматриваемых продуктах является то, что функциональность поверхности, обусловленная возобновляемым сырьем, частично сохраняется и может с выгодой использоваться при применении, например, посредством связующих реагентов.

Кроме того, STSA-поверхность, составляющая от по меньшей мере 5 м2/г и до максимум 200 м2/г, предпочтительно от 8 м2/г до 100 м2/г, отличает зернистый углеродный материал согласно изобретению от непористого лигнина или непористого зернистого материала, который был получен гидротермальной карбонизацией и который обычно имеет поверхность по БЭТ менее 2 м2/г, причем STSA-поверхность, как правило, не измеряемая, естественно, лежит чуть ниже.

Далее, зернистый углеродный материал согласно изобретению отличается от зернистых материалов из возобновляемого сырья, которые имеют высокую удельную поверхность по БЭТ вследствие их высокой пористости, как, например, пиролизный уголь, уголь, полученный парциальным окислением, уголь, полученный гидротермальной карбонизацией, и активированный уголь, тем, что зернистый углеродный материал согласно изобретению по существу не имеет пор и является очень тонкодисперсным, что следует из его STSA-поверхности.

В одном варианте зернистого углеродного материала согласно изобретению STSA-поверхность имеет значения от 10 м2/г до 80 м2/г, предпочтительно от 12 м2/г до 70 м2/г, более предпочтительно от 15 м2/г до 70 м2/г, особенно предпочтительно от 20 м2/г до 70 м2/г.

Предпочтительно, поверхность по БЭТ зернистого углеродного материала согласно изобретению отличается от STSA-поверхности всего не более чем на 20%, предпочтительно не более чем на 15%, более предпочтительно не более чем на 10%. Предпочтительно, объем пор зернистого углеродного материала составляет < 0,1 см3/г, более предпочтительно < 0,01 см3/г, особенно предпочтительно < 0,005 см3/г. Таким образом, зернистый углеродный материал согласно изобретению отличается от тонкодисперсных пористых материалов, таких, например, как молотый биогенный пылевидный активированный уголь, который наряду с поверхностью по БЭТ, как правило, более 500 м2/г, может также иметь STSA-поверхность максимум 10 м2/г.

Преимуществом высокой по сравнению с лигнином и HTC-углями STSA-поверхности является высокая тонкодисперсность продуктов, которая позволяет высокую степень взаимодействий между рассматриваемым продуктом и, например, полимерами. Преимуществом почти полного отсутствия пористости в рассматриваемых продуктах является, например, то, что в отличие от использования пористых углеродных материалов, добавки и сшивающие реагенты не смогут потерять свою эффективность из-за попадания в поры.

Однако предпочтительно, чтобы средний размер первичных частиц зернистого углеродного материала был ограничен значением более 8 нм, предпочтительно более 10 нм, более предпочтительно более 15 нм.

Первичные частицы зернистого углеродного материала предпочтительно имеют гетерогенное распределение по размерам. Соответственно, фракция более мелких частиц имеет размер более 8 нм, предпочтительно более 10 нм, более предпочтительно более 15 нм и до 250 нм. Фракция более крупных частиц имеет размеры выше 250 нм.

Предпочтительно, первичные частицы вырастают в агрегаты, вследствие чего размер первичных частиц отличается от размера агрегатов. При этом размер первичных частиц предпочтительно составляет менее 250 нм. В этом предпочтительном случае первичные частицы меньше, чем агрегаты, предпочтительно в среднем по меньшей мере в два раза, более предпочтительно в среднем по меньшей мере в 4 раза. Для ясности следует добавить, что и в этом предпочтительном варианте осуществления первичные частицы могут присутствовать по отдельности и в таком случае теоретически могут быть приравнены к агрегатам. Однако в указанном предпочтительном варианте осуществления это имеет место редко, предпочтительно в менее чем 25%, более предпочтительно в менее чем 20%, особенно предпочтительно в менее чем 15% случаев. Это относится, в частности, к первичным частицам с размером более 250 нм.

Так как размер первичных частиц и агрегатов невозможно определить через измерения размера зерен, например, методом лазерной дифракции или ситовым анализом, или такие измерения недостаточно доступны, для определения этого параметра можно воспользоваться, например, снимками в растровый электронный микроскоп.

Коэффициент маслопоглощения (OAN) в интервале от 50 до 150 мл/100г отличает зернистый углеродный материал согласно изобретению от углеродных материалов, получаемых, например, размолом или паровзрывным распылением, которые из-за отсутствия агрегатов или их разрушения в процессе размола имеют более низкие значения OAN.

В следующем варианте зернистого углеродного материала по изобретению параметр OAN составляет от 65 мл/100г до 150 мл/100г, более предпочтительно от 70 мл/100г до 130 мл/100г, еще более предпочтительно от 75 мл/100г до 130 мл/100г, особенно предпочтительно от 80 мл/100г до 120 мл/100г. Параметр OAN определяют в соответствии со стандартом ASTM D 2414-00.

Преимуществом высокого коэффициента маслопоглощения по сравнению с углеродными продуктами с более низким коэффициентом маслопоглощения является наличие агрегатов, которые благоприятно влияют на взаимодействия между указанным зернистым углеродным материалом и, например, полимерами.

В одном варианте зернистый углеродный материал согласно изобретению имеет влагосодержание менее 5 мас.%, предпочтительно менее 3 мас.%, более предпочтительно менее 2 мас.%. Указанное низкое влагосодержание, или сухое состояние, углеродного материала позволяет вводить его, например, в качестве наполнителя в полимеры, так как предотвращается образование пузырьков пара при высокой температуре. Кроме того, повышенная влажность углеродного материала препятствовала бы использованию связующих агентов.

В следующем варианте осуществления 15%-ная суспензия зернистого углеродного материала в дистиллированной воде имеет электропроводность менее 5 мСм/см, предпочтительно менее 3 мСм/см и особенно предпочтительно менее 2 мСм/см. Электропроводность (определенная как проводимость измерительного зонда прибора PCE-PHD1 при температуре 20-25°C) служит в настоящем документе мерой ионности, или концентрации ионов, в частности, ионов, выбранных из группы, содержащей Na+, Ca2+, SO42-, CO32-, S2-, HS-. Преимуществом низкой проводимости является малое содержание водорастворимых ионов, которые можно было бы удалить из рассматриваемого продукта при использовании, например, в полимерах.

Кроме того, в одном варианте осуществления зернистого углеродного материала его 15%-ная суспензия в дистиллированной воде имеет значение pH >6, предпочтительно >7, более предпочтительно >8. Предпочтительно, значение pH 15%-ной суспензии зернистого углеродного материала в дистиллированной воде меньше 10, более предпочтительно меньше 9. Преимуществом нейтрального или чуть щелочного pH рассматриваемого продукта является, например, его хорошая совместимость с другими компонентами полимерной смеси.

Выгодно также, если зернистый углеродный материал согласно изобретению имеет отношение сигналов D/G в спектре комбинационного рассеяния, использующееся как мера содержания графитового углерода, от 0,20 до 0,90, предпочтительно от 0,40 до 0,75, более предпочтительно от 0,45 до 0,70.

В качестве меры содержания графитового углерода в материале можно использовать отношение площадей D/G полосы D и полосы G в спектре комбинационного рассеяния. Полоса D (disorder band) соответствует диапазону от более 1300 см-1 до примерно 1360 см-1, а полоса G (graphite band) соответствует диапазону примерно 1580-1590 см-1. Для расчета отношения площадей D/G рассчитывают интегралы спектра комбинационного рассеяния по полосе D и по полосе G и затем вставляют в отношение.

Преимуществом указанного отношения D/G является то, что материал, благодаря наличию в нем графитового углерода, можно использовать в некоторых приложениях как классическую сажу, и, кроме того, благодаря наличию в нем аморфного углерода и связанных с ним элементов, доступны дополнительные функциональные возможности.

В следующем варианте осуществления зернистый углеродный материал согласно изобретению имеет низкую растворимость в щелочном растворе.

Таким образом, зернистый углеродный материал согласно изобретению предпочтительно имеет высокую стойкость к щелочам. Под высокой стойкостью к щелочам в настоящем документе следует понимать, что менее 40%, предпочтительно менее 30%, особенно предпочтительно менее 15%, в частности, менее 10% зернистого углеродного материала согласно изобретению переходит в раствор. Определение стойкости к щелочам предпочтительно осуществляют следующим образом:

- отвешивание сухого твердого зернистого углеродного материала, который до этого дважды промывали дистиллированной водой, используя каждый раз пятикратное количество,

- суспендирование в дистиллированной воде, чтобы содержание сухих веществ составляло 5%,

- повышение значения pH дистиллированной воды до примерно 9 путем добавления раствора едкого натра,

- повышение до примерно 80°C температуры отрегулированной по pH суспензии обсуждаемого углеродного материала и дистиллированной воды,

- перемешивание в течение 2 часов в вышеуказанных условиях,

- после охлаждения суспензии до комнатной температуры повторение процесса, начиная с этапа установки pH, до тех пор, пока значение pH после охлаждении суспензии до комнатной температуры не будет снова соответствовать примерно 9,

- центрифугирование суспензии в течение 15 минут на 9000 оборотах в минуту,

- отделение жидкой фазы и сушка оставшегося твердого остатка, и

- взвешивание сухого остатка.

Стойкость к щелочам (в процентах) определяют, деля сухую массу взвешенного остатка на сухую массу взвешенного зернистого углеродного материала и умножая на 100. Растворимость зернистого углеродного материала (в процентах) определяют путем вычитания стойкости к щелочам из 100.

В этом отношении зернистый углеродный материал согласно изобретению отличается от лигнина тем, что его стойкость к щелочам заметно выше. Это выгодно тем, что зернистый углеродный материал согласно изобретению, например, при применении в качестве наполнителя в резиновых или пластмассовых изделиях, при контакте с водой плохо вымывается из резинового или пластмассового продукта.

Зернистый углеродный материал согласно изобретению предпочтительно имеет сравнимую с кремниевой кислотой химию поверхности. Под сравнимой с кремниевой кислотой химией поверхности имеется в виду, что обсуждаемый углеродный материал имеет высокую плотность OH-групп. В частности, содержание кислорода в беззольном зернистом углеродном материале по изобретению составляет от 20 мас.% до 30 мас.%, предпочтительно от 20 мас.% до 25 мас.%.

В этом отношении зернистый углеродный материал согласно изобретению отличается от сажи, которую получают, например, интенсивной карбонизацией (пиролиз, окисление, гидротермальная карбонизация и т.д.) их возобновляемого сырья, тем, что функциональные группы возобновляемого сырья, используемого для получения зернистого углеродного материала по изобретению, по существу не удаляются вследствие термической обработки, но, напротив, остаются доступными для соединения с полимерами или связующими реагентами.

Зольность зернистого углеродного материала, рассчитанная на сухое вещество, предпочтительно больше или равна 1 мас.%, но меньше 8 мас.%, более предпочтительно больше или равна 2 мас.%, но меньше 6 мас.%, еще более предпочтительно больше или равна 3 мас.%, но меньше 6 мас.%, в частности, больше или равна 4 мас.%, но меньше 6 мас.% (зольность согласно DIN 51719 при 815°C).

В следующем варианте зернистого углеродного материала согласно изобретению значение D90 объемного гранулометрического распределения (Q3-распределения) как показателя размера частиц, присутствующих в конкретных условиях в виде индивидуальных частиц, составляет менее 30 мкм, предпочтительно менее 20 мкм, более предпочтительно менее 15 мкм, более предпочтительно менее 10 мкм, в частности, менее 5 мкм. В следующем варианте зернистого углеродного материала согласно изобретению значение D99 гранулометрического Q3-распределения составляет менее 30 мкм, предпочтительно менее 20 мкм, более предпочтительно менее 15 мкм, более предпочтительно менее 10 мкм, в частности, менее 5 мкм. В следующем варианте зернистого углеродного материала согласно изобретению значение D99 гранулометрического Q3-распределения составляет более 1 мкм, предпочтительно более 2 мкм.

Преимуществом указанных выше максимальных значений гранулометрического Q3-распределения является то, что зернистый углеродный материал согласно изобретению при применении, например, в полимерах, из-за максимального размера индивидуальных частиц не вызывает дефектов, которые могли бы, например, привести к преждевременному растрескиванию или разрушению полимера или к поверхностным дефектам при экструзии.

При этом предпочтительно, чтобы средний диаметр сферы, определенный через STSA-поверхность в предположении плотности материала (кажущаяся плотность) 1500 кг/м³, был по меньшей мере в 2 раза, предпочтительно по меньшей мере в 3 раза, более предпочтительно по меньшей мере в 4 раза, в частности, по меньшей мере в 6 раз меньше среднего диаметра D50, определенного из гранулометрического Q3-распределения индивидуальных частиц. При этом средний диаметр сферы рассчитывается с помощью следующих формул:

1. STSA-поверхность=площадь сферы/(объем сферы * плотность материала)

2. площадь сферы=π * (средний диаметр сферы)2

3. объем сферы=π/6 * (средний диаметр сферы)3

После подстановки выражений 2 и 3 в 1 получается следующее соотношение:

средний диаметр сферы=6/(STSA-поверхность * плотность материала)

Измерение гранулометрического распределения зернистого углеродного материала проводят методом лазерной дифракции в 10%-ной суспензии в дистиллированной воде. Перед и/или во время измерения гранулометрического распределения исследуемый образец диспергируют посредством ультразвука до тех пор, пока после несколько измерений не будет получено стабильное гранулометрическое распределение.

STSA-поверхность зернистого углеродного материала согласно изобретению предпочтительно по существу не зависит от его гранулометрического Q3-распределения и характеризует масштаб тонкодисперсности первичных частиц.

В одном предпочтительном варианте осуществления зернистый углеродный материал согласно изобретению имеет

- содержание 14C, которое соответствует содержанию в возобновляемом сырье, предпочтительно более 0,20 Бк/г углерода, особенно предпочтительно более 0,23 Бк/г углерода, но предпочтительно всегда меньше 0,45 Бк/г углерода,

- содержание углерода в расчете на беззольное сухое вещество от 60 мас.% до 80 мас.%,

- STSA-поверхность от по меньшей мере 5 м2/г и до максимум 200 м2/г,

- коэффициент маслопоглощения (OAN) от 50 мл/100г до 150 мл/100г и

- значение D90 гранулометрического Q3-распределения меньше 20 мкм, предпочтительно меньше 15 мкм.

Зернистый углеродный материал согласно изобретению предпочтительно имеет форму, по существу соответствующую форме классической сажи. Сопоставимая с классической сажей форма зернистого углеродного материала по изобретению характеризуется, например, тем, что зернистый углеродный материал

- состоит из малопористых первичных частиц,

- из которых некоторые вырастают до агрегатов,

- которые, в свою очередь, по меньшей мере частично агломерированы.

В этом отношении обсуждаемый зернистый углеродный материал, то есть который подходит, наряду с прочим, для применения в качестве наполнителя, отличается от наполнителей согласно уровню техники, которые получены, например, размолом возобновляемого сырья, тем, что наполнитель имеет четкую структуру, сравнимую со структурой классической сажи. Форму можно установить, например, из снимков, полученных с помощью растрового электронного микроскопа.

Зернистый углеродный материал, использующийся как наполнитель, предпочтительно имеет неволокнистую морфологию, под этим понимается, что его коэффициент формы меньше 10, предпочтительно меньше 5.

В другом предпочтительном варианте осуществления зернистый углеродный материал по изобретению имеет:

- содержание 14C, которое соответствует содержанию в возобновляемом сырье, предпочтительно более 0,20 Бк/г углерода, особенно предпочтительно более 0,23 Бк/г углерода, но предпочтительно меньше 0,45 Бк/г углерода,

- содержание углерода в расчете на беззольное сухое вещество от более 60 мас.% и до менее 80 мас.%,

- STSA от по меньшей мере 5 м2/г и до максимум 200 м2/г,

- OAN в интервале 50-150 мл/100г,

- сравнимую с кремниевой кислотой химию поверхности и

- форму, по существу соответствующую форме классической сажи.

Благодаря выгодной комбинации свойств, соответствующих классической саже в отношении ее формы, и свойств, соответствующих кремниевой кислоты в отношении ее химии поверхности, этот предпочтительный вариант осуществления зернистого углеродного материала по изобретению обладает близким к классической саже потенциалом взаимодействия между наполнителем и полимером и позволяет дополнительно расширить этот потенциал взаимодействия посредством механизма, близкого к кремниевой кислоте, например, с помощью связующих реагентов.

Зернистый углеродный материал может применяться, например, в качестве наполнителя или армирующего наполнителя. Зернистый углеродный материал согласно изобретению может использоваться, например, в каучуке и резиновых смесях или в пластмассе.

Следующим объектом изобретения являются полимерные смеси, отличающиеся тем, что они содержат по меньшей мере один полимер и по меньшей мере один зернистый углеродный материал согласно изобретению. Полимеры могут представлять собой термопласты, реактопласты или эластомеры.

Список полимеров, в которые можно вводить зернистый углеродный материал согласно изобретению, указан, например, в заявке WO 2010/043562 A1 со страницы 10, строка 20, до страницы 12, строка 36. Предпочтительные полимеры выбраны из списка следующих синтетических материалов или каучуков: сложный полиэфир, полиэтилен, полипропилен, полиэфиркарбонаты, полиамиды, полиимиды, сложные полиэфирамиды, простые полиэфиримиды, полиуретаны, поливиниловые спирты, поливинилацетаты, поливинилхлориды, полиметакрилаты, полистиролы, сополимер стирола с малеиновым ангидридом, поликапролактоны, полибутилентерефталаты, полиэпоксиды, целлюлозные продукты, такие как ацетат целлюлозы или нитрат целлюлозы, вулканизированная фибра, полимолочная кислота, полигидроксиалканоаты, хитин, казеин, желатин; формальдегидные смолы, такие как меламиноформальдегидная смола, мочевиноформальдегидная смола, меламинофенольные смолы, фенолформальдегидные смолы; силиконовый полимер, натуральный каучук, бутадиен-стирольные сополимеры, полибутадиен, полиизопрен, сополимеры изобутилена с изопреном, сополимеры этилен-пропилен-диен, акрилонитрил-бутадиеновые сополимеры, хлоропрен, фторкаучук или акриловый каучук, а также их смеси.

Следующим объектом изобретения являются резиновые смеси, отличающиеся тем, что они содержат по меньшей мере один каучук и по меньшей мере один зернистый углеродный материал согласно изобретению.

Зернистый углеродный материал может использоваться в количестве от 10 мас.% до 150 мас.%, предпочтительно от 20 мас.% до 120 мас.%, более предпочтительно от 40 мас.% до 100 мас.%, особенно предпочтительно от 50 мас.% до 80 мас.%, в расчете на массу используемого каучука.

Резиновая смесь предпочтительно содержит по меньшей мере зернистый углеродный материал согласно изобретению и наряду с ним минеральные, силикатные, известковые или содержащие известь наполнители натурального происхождения.

Резиновая смесь предпочтительно содержит зернистый углеродный материал согласно изобретению и связующий реагент, предпочтительно органосилан. В качестве органосиланов можно использовать, например, бис(триалкоксисилилалкил)-олиго- или -полисульфид, например, бис(триэтоксисилилпропил)дисульфид или бис(триэтоксисилилпропил)тетрасульфид, меркаптосиланы, аминoсиланы, силаны с ненасыщенными углеводородными группами, например, винилсиланы. Наконец, силаны с большими насыщенными углеводородными группами, например, додецилтриэтоксисилан, могут действовать как связующие реагенты, но при этом для определенного связывания с полимером служат не ковалентные связи, а силы Ван-дер-Ваальса.

Органосилан используется в количествах предпочтительно от 2 мас.% до 16 мас.%, более предпочтительно от 4 мас.% до 14 мас.%, особенно предпочтительно от 6 мас.% до 12 мас.% в расчете на массу используемого зернистого углеродного материала.

При использовании органосилана вместе с конкретной формой зернистого углеродного материала согласно изобретению, STSA-поверхность которого сравнима с поверхностью неактивной сажи, резиновая смесь в сшитом состоянии с успехом достигает выбранных резинотехнических параметров, которые сравнимы с параметрами, достигаемыми при использовании полуактивной сажи или кремниевой кислоты вместе с органосиланом.

При использовании органосилана вместе с зернистым углеродным материалом по изобретению выбранные резинотехнические параметры в сшитом состоянии резиновой смеси предпочтительно не только достигаются, но и превосходят параметры, достигаемые при использовании сажи с STSA-поверхностью, сравнимой с STSA-поверхностью зернистого углеродного материала.

В следующем предпочтительном варианте резиновая смесь содержит зернистый углеродный материал согласно изобретению и реагент, маскирующий функциональные группы, предпочтительно органосилан, амин или гликоль. В этой связи, в качестве амина можно использовать, например, триэтаноламин, гексаметилентетрамин, ди-о-толилгуанидин или дифенилгуанидин. В качестве гликоля подходят этиленгликоль, тетраэтиленгликоль или полиэтиленгликоль. Органосилан может представлять собой триалкоксисилилалкилсилан, например, триэтоксиметилсилан, триэтоксиэтилсилан или триэтоксипропилсилан. Указанные реагенты не способны встраиваться в сетку через сульфидные мостики. Однако они реагируют с поверхностью углеродного материала согласно изобретению, расходуя функциональные группы, так что они слабее влияют на вулканизацию серой. Таким образом, триэтоксиалкилсиланы не действуют как связующий реагент. Помимо предотвращения возмущения вулканизации серой такие силаны действуют как компатибилизаторы, которые приводят в соответствие поверхностную энергию частиц наполнителя с полимерной матрицей, и, тем самым, ведут к заметному улучшению диспергируемости.

Предпочтительно, до 100% сажи в резиновой смеси можно заменить зернистым углеродным материалом согласно изобретению, и, тем не менее, достигать в сшитом состояние эффективности, сравнимой с эффективностью сажи в отношении выбранных резинотехнических параметров.

Кроме того, до 100% кремниевой кислоты в резиновой смеси можно с успехом заменить зернистым углеродным материалом по изобретению и, несмотря на это, достичь в сшитом состоянии эффективности, сравнимой с эффективностью кремниевой кислоты в отношении выбранных резинотехнических параметров, причем предпочтительно использовать органосилан.

Предпочтительными резинотехническими параметрами являются модуль 50% и модуль 200%, определяемые в испытании на растяжение. Предпочтительны высокие значения модуля 50% и модуля 200%.

Следующим предпочтительным резинотехническим параметром является коэффициент потерь tgδ (частное от деления модуля потерь E" и модуля накопления E' эластомерного материала) при температурах от 40°C, предпочтительно от 50°C, более предпочтительно от 60°C до 100°C, определяемый динамическим механическим анализом (temperature sweep, температурная развертка). Этот параметр широко используется в шинной промышленности как параметр предсказания трения качения. Для tgδ в указанном диапазоне температур предпочтительны низкие значения, более предпочтительно снижение tgδ составляет по меньшей мере 10% по сравнению с эталонной углеродной сажей, в высшей степени предпочтительно снижение tgδ составляет по меньшей мере 15% по сравнению с эталонной углеродной сажей. Кроме того, предпочтительным резинотехническим параметром является коэффициент потерь tgδ при 0°C, определяемый динамическим механическим анализом (temperature sweep). Этот параметр широко используется в шинной промышленности как параметр, прогнозирующий сцепление с мокрой дорогой, причем для tgδ при 0°C предпочтительны высокие значения, более предпочтительно увеличение tgδ по сравнению с эталонной углеродной сажей составляет по меньшей мере 10%.

В одном предпочтительном варианте осуществления резиновая смесь помимо зернистого углеродного материала содержит также сажу, предпочтительно полуактивную сажу или активную сажу.

Эта резиновая смесь предпочтительно содержит по меньшей мере зернистый углеродный материал, по меньшей мере одну сажу, предпочтительно полуактивную сажу или активную сажу и минеральные, силикатные, известковые или содержащие известь наполнители натурального происхождения.

Эта резиновая смесь предпочтительно содержит по меньшей мере зернистый углеродный материал, по меньшей мере одну сажу, предпочтительно полуактивную сажу или активную сажу и минеральные, силикатные, известняковые или содержащие известняк наполнители натурального происхождения и по меньшей мере один органосилан.

Преимуществом одновременного использования зернистого углеродного материала вместе с сажей является то, что можно улучшить некоторые резинотехнические параметры вулканизованной резиновой смеси.

В другом варианте осуществления резиновая смесь предпочтительно содержит также, наряду с зернистым углеродным материалом согласно изобретению, кремниевые кислоты, предпочтительно осажденные, и пирогенные кремниевые кислоты, и кроме того, может содержать минеральные, силикатные, известковые или содержащие известь наполнители натурального происхождения и органосилан.

Для получения резиновых смесей согласно изобретению, помимо натурального каучука (NR), годятся также синтетические каучуки. Предпочтительные синтетические каучуки описаны, например, W. Hofmann в Kautschuktechnologie, Genter Verlag, Stuttgart 1980, или в WO 2010/043562 со станицы 15, строка 4, до страницы 15, строка 24. Кроме того, в следующем списке приводятся другие предпочтительные синтетические каучуки: бутадиен-стирольные сополимеры (SBR), полибутадиен (BR), полиизопрен, сополимеры изобутилен-изопрен, сополимеры этилен-пропилен-диен, сополимеры акрилонитрил-бутадиен (NBR), хлоропрен, фторкаучук или акриловый каучук, а также их смеси.

Резиновые смеси согласно изобретению могут содержать дополнительные, известные в резиновой промышленности, вспомогательные добавки в каучуки, такие как ускорители реакции, противостарители, термостабилизаторы, светостабилизаторы, антиозонанты, технологические добавки, пластификаторы, вещества для повышения клейкости, вспениватели, красители, пигменты, воски, мягчители, органические кислоты, замедлители, оксиды металлов и активаторы, как, например, дифенилгуанидин, триэтаноламин, полиэтиленгликоль, полиэтиленгликоль с концевыми алкокси-группами или гексантриол.

Связующим реагентом может служить сера, органический донор серы или радикальный инициатор. Кроме того, резиновые смеси согласно изобретению могут содержать ускоритель вулканизации.

Смешивание каучуков с зернистым углеродным материалом, при необходимости с сажей, при необходимости с кремниевыми кислотами, при необходимости с вспомогательными добавками к каучукам и при необходимости с органосиланами можно осуществить в обычных смесителях, как валковые смесители, закрытые смесители и смесители-экструдеры. Обычно такие резиновые смеси получают в закрытом смесителе, причем сначала на одной или нескольких последовательных ступенях термомеханического смешения добавляют каучуки, зернистый углеродный материал, при необходимости сажу, при необходимости кремниевую кислоту, при необходимости вспомогательные добавки в каучук и при необходимости органосиланы при температуре 100°C-170°C. При этом очередность добавления и время добавления отдельных компонентов могут иметь решающее влияние на свойства получаемой смеси. Затем полученную таким способом резиновую смесь обычно смешивают в закрытом смесителе или на валковом смесителе при 40-120°C со связующими реагентами и перерабатывают с получением так называемой шихты для последующих технологических стадий, как, например, формование и вулканизация.

Вулканизацию резиновых смесей согласно изобретению можно проводить при температурах от 80°C до 200°C, предпочтительно 130°C до 180°C, при необходимости под давлением от 10 до 200 бар.

Резиновые смеси согласно изобретению подходят для получения резиновых изделий, то есть изделий из готовых сшитых, соответственно вулканизованных, эластомеров, так называемые формованные изделия, например, для получения пневматических шин, беговых дорожек протектора, боковых стенок покрышки, оболочек кабеля, шлангов, приводных ремней, конвейерных лент, покрытий валов, шин, подошв обуви, амортизаторов, уплотнительных колец, профилей и демпфирующих элементов.

Следующим объектом изобретения являются смеси синтетических материалов, характеризующиеся тем, что они содержат по меньшей мере один синтетический материал и по меньшей мере один зернистый углеродный материал согласно изобретению. Синтетический материал в этом контексте означает термопласт или реактопласт.

Зернистый углеродный материал можно использовать в количествах от 10 мас.% до 150 мас.%, предпочтительно от 20 мас.% до 120 мас.%, более предпочтительно от 30 мас.% до 100 мас.% в расчете на массу используемого синтетического материала.

Смесь синтетических материалов предпочтительно содержит зернистый углеродный материал согласно изобретению и промотор адгезии или связующий реагент.

Предпочтительно, промотирование адгезии базируется на использовании малеинового ангидрида или других органических кислот, предпочтительно ненасыщенных карбоновых кислот. В качестве промотора адгезии можно также использовать, например, силаны, предпочтительно с особенно большими углеводородными остатками, например, триэтоксидодецилсилан.

Промотор адгезии предпочтительно используется в количествах от 2 мас.% до 16 мас.%, более предпочтительно от 4 мас.% до 14 мас.%, особенно предпочтительно от 6 мас.% до 12 мас.% в расчете на массу используемого синтетического материала.

В качестве синтетических материалов можно использовать, например, полиэтилен (PE), полипропилен (PP), поливинилацетат (PVA) или термопластичные эластомеры (TPE). Смеси синтетических материалов согласно изобретению предпочтительно используются для производства кабелей, труб, волокон, пленок, в частности, пленок для сельского хозяйства, технических пластмасс и литьевых изделий.

Обсуждаемый зернистый углеродный материал получен способом по изобретению, который позволяет, в частности, регулировать STSA-поверхность и параметр OAN в вышеуказанном диапазоне.

Согласно изобретению, предлагается многостадийный, в частности, четырехстадийный способ гидротермальной обработки, в частности, карбонизации возобновляемого сырья, в частности, возобновляемого сырья с долей лигнина Класона более 80%, в соответствии с которым

- на первом этапе готовят жидкость, содержащую возобновляемое сырье,

- которую на втором этапе подвергают гидротермальной обработке при температуре от 150°C до 250°C,

- на третьем этапе твердое вещество, имеющееся после гидротермальной обработки, по существу отделяют от жидкости и

- на четвертом этапе остаточную влажность твердого вещества по существу удаляют сушкой, получая в результате зернистый углеродный материал,

причем STSA-поверхность и значение OAN полученного на четвертом этапе зернистого углеродного материала контролируют путем взаимного согласования

- концентрации органического сухого вещества возобновляемого сырья в жидкости, содержащей возобновляемое сырье,

- значения pH жидкости, содержащей возобновляемое сырье,

- концентрации неорганических ионов в жидкости, содержащей возобновляемое сырье,

- температуры гидротермальной обработки и

- времени пребывания на гидротермальной обработке,

и тем самым устанавливают STSA-поверхность от по меньшей мере 5 м2/г и до максимум 200 м2/г и значение OAN от по меньшей мере 50 мл/100г и до максимум 150 мл/100г.

Вместо концентрации неорганических ионов в жидкости, содержащей возобновляемое сырье, предпочтительно использовать проводимость жидкости, содержащей возобновляемое сырье.

Благодаря взаимному согласованию значения pH, проводимости и доли органического сухого вещества, а также температуры и времени пребывания на гидротермальной обработке, в процессе гидротермальной обработки создаются условия, которые ведут к получению зернистого углеродного материала по изобретению. В частности, во время гидротермальной обработки изменяются pH и проводимость, и только в ходе процесса образуются условия, приводящие к зернистому углеродному материалу по изобретению.

Предпочтительно, STSA-поверхность и параметр OAN получаемого на четвертом этапе зернистого углеродного материала контролируют посредством взаимного согласования

- концентрации органического сухого вещества возобновляемого сырья в жидкости, содержащей возобновляемое сырье,

- значения pH жидкости, содержащей возобновляемое сырье,

- концентрации неорганических ионов в жидкости, содержащей возобновляемое сырье,

- температуры гидротермальной обработки, и

- времени пребывания на гидротермальной обработке

и желаемую STSA-поверхность устанавливают таким образом, чтобы при желаемом повышении STSA-поверхности

- снижалась концентрация органического сухого вещества возобновляемого сырья в жидкости, содержащей возобновляемое сырье, и/или

- повышалось значение pH жидкости, содержащей возобновляемое сырье, и/или

- снижалась концентрация неорганических ионов в жидкости, содержащей возобновляемое сырье.

Более предпочтительно, желаемую STSA-поверхность устанавливают так, чтобы если желательно было повысить STSA-поверхность, повышают температуру гидротермальной обработки и/или увеличивают время пребывания на гидротермальной обработке.

Предпочтительно, для желаемого повышения STSA-поверхности повышают температуру гидротермальной обработки и/или увеличивают время пребывания на гидротермальной обработке, если выход сухого зернистого углеродного материала является очень низким, предпочтительно составляет менее 10%, более предпочтительно менее 20%, еще более предпочтительно менее 30%, особенно предпочтительно менее 40% в расчете на сухое вещество возобновляемого сырья.

Предпочтительно, STSA-поверхность и значение OAN полученного на четвертом этапе зернистого углеродного материала контролируют путем взаимного согласования

- концентрации органического сухого вещества возобновляемого сырья в жидкости, содержащей возобновляемое сырье,

- значения pH жидкости, содержащей возобновляемое сырье,

- концентрации неорганических ионов в жидкости, содержащей возобновляемое сырье,

- температуры гидротермальной обработки и

- времени пребывания на гидротермальной обработке

и желаемую STSA-поверхность устанавливают тем, что для желаемого снижения STSA-поверхности

- повышают концентрацию органического сухого вещества возобновляемого сырья в жидкости, содержащей возобновляемое сырье, и/или

- снижают значение pH жидкости, содержащей возобновляемое сырье, и/или

- повышают концентрацию неорганических ионов в жидкости, содержащей возобновляемое сырье.

Более предпочтительно желаемую STSA-поверхность устанавливают так, что для желаемого снижения STSA-поверхности снижают температуру гидротермальной обработки и/или сокращают время пребывания на гидротермальной обработке.

Под температурой и временем пребывания имеется в виду не только максимальная температура, которая выдерживается в течение заданного времени пребывания, но и изменение температуры во времени, имеющее место на втором этапе. Однако если ниже температурный профиль не указан, то под температурой подразумевается максимальная температура, выдерживаемая в течение заданного времени пребывания. Ниже температура и время пребывания совместно называются также технологическим режимом.

Преимуществом способа по изобретению по сравнением с уровнем техники является то, что образование желаемых тонкодисперсных частиц не завершается уже на первом этапе, но только во время гидротермальной обработки на втором этапе создаются условия, которые ведут к образованию зернистого углеродного материала с соответствующими STSA-поверхностью и значением OAN. Только благодаря такому образу действий можно одновременно вызвать образования частиц и реакцию, которая в результате приведет к зернистому углеродному материалу, который отличается от использовавшегося возобновляемого сырья, например, в отношении содержания в нем углерода или стойкости к основаниям.

При этом преимуществом способа по изобретению является, в частности, то, что путем предпочтительной установки и взаимного согласования

- концентрации органического сухого вещества возобновляемого сырья в жидкости, содержащей возобновляемое сырье,

- значения pH жидкости, содержащей возобновляемое сырье,

- концентрации неорганических ионов в жидкости, содержащей возобновляемое сырье,

- температуры гидротермальной обработки и

- времени пребывания на гидротермальной обработке

можно по существу подавить полимеризацию возобновляемого сырья на втором этапе или ограничить ее настолько, чтобы получить зернистый углерод с соответствующей STSA-поверхностью и значением OAN, и через гранулометрический состав, т.е. распределение по размерам агломератов или присутствующих в определенных условиях индивидуальных частиц можно напрямую влиять на размер первичных частиц, который можно определить через STSA-поверхность. Кроме того, подавляется образование пористой структуры в материале, что следует из малого различия между STSA-поверхностью и поверхностью по БЭТ зернистого углеродного материала.

Предпочтительно, для установки и взаимного согласования

- концентрации органического сухого вещества возобновляемого сырья в жидкости, содержащей возобновляемое сырье,

- значения pH жидкости, содержащей возобновляемое сырье,

- концентрации неорганических ионов в жидкости, содержащей возобновляемое сырье,

- температуры гидротермальной обработки и

- времени пребывания на гидротермальной обработке

привлекается один или несколько из следующих измеряемых параметров:

- удельная плотность жидкости, содержащей возобновляемое сырье, после второго этапа,

- проводимость жидкости, содержащей возобновляемое сырье, после второго этапа,

- значение pH жидкости, содержащей возобновляемое сырье, после второго этапа,

- разность значений pH жидкости, содержащей возобновляемое сырье, перед и после второго этапа.

- разность проводимостей жидкости, содержащей возобновляемое сырье, перед и после второго этапа.

Предпочтительно, STSA-поверхность и значение OAN зернистого углеродного материала, полученного на четвертом этапе, контролируют путем установки

- концентрации органического сухого вещества возобновляемого сырья в жидкости, содержащей возобновляемое сырье, предпочтительно в интервале от 5 до 40 мас.%, более предпочтительно от 10 до 20 мас.%,

- pH жидкости, содержащей возобновляемое сырье, при температуре 20-25°C предпочтительно на значение ≥7, более предпочтительно ≥8, особенно предпочтительно ≥8,5, более предпочтительно ≤ 11,

- концентрации неорганических ионов (определенную как проводимость измерительного зонда PCE-PHD1 при 20°C-25°C) в жидкости, содержащей возобновляемое сырье, предпочтительно на значение от 10 до 200 мСм/см, предпочтительно от 10 до 150 мСм/см, более предпочтительно от 10 до 50 мСм/см, еще более предпочтительно от 10 до 40 мСм/см, особенно предпочтительно от 10 до 25 мСм/см,

- температуры гидротермальной обработки предпочтительно на максимальное значение в пределах 200-250°C, предпочтительно на максимальное значение в пределах 210-245°C и/или

- времени пребывания на гидротермальной обработке предпочтительно на период от 1 минуты до 6 часов, предпочтительно от 30 минут до 4 часов, особенно предпочтительно от 1 часа до 3 часов,

и тем самым устанавливают STSA-поверхность в интервале от 5 м2/г до 200 м2/г и значение OAN от 50 мл/100г до 150 мл/100г.

Предпочтительно полностью растворять возобновляемое сырье на первом этапе в жидкости, содержащей возобновляемое сырье. Альтернативно, возобновляемое сырье не полностью растворяют на первом этапе в жидкости, содержащей возобновляемое сырье, но при этом, однако

- концентрацию органического сухого вещества возобновляемого сырья в жидкости, содержащей возобновляемое сырье,

- значение pH жидкости, содержащей возобновляемое сырье, и

- концентрацию неорганических ионов в жидкости, содержащей возобновляемое сырье,

устанавливают так, чтобы возобновляемое сырье из-за повышения температуры во время гидротермальной обработки сначала полностью растворилось на втором этапе, прежде чем на втором этапе будет образовано твердое вещество, отделяемое на третьем этапе.

Преимуществом полного растворения возобновляемого сырья в жидкости, содержащей возобновляемое сырье, является то, что подавляется переход твердое - твердое, и отделяемое на третьем этапе твердое вещество полностью выделяется из раствора, то есть имеет место переход из раствора в твердое вещество.

Предпочтительно вести процесс в непрерывном режиме, при этом технологические условия гидротермальной обработки на втором этапе сохраняются постоянными, и на первом этапе осуществляют непрерывную корректировку значения pH и проводимости жидкости, содержащей возобновляемое сырье, чтобы компенсировать колебания качества возобновляемого сырья.

Такой подход выгоден тем, что можно избежать существенно более трудоемкой установки технологических условий на втором этапе.

В одном частном варианте способа температуру и время пребывания на втором этапе устанавливают так, что для достижения STSA-поверхности от 5 м2/г до 200 м2/г и значения OAN от 50 мл/100г до 150 мл/100г

- сначала требуется чуть более высокая концентрация неорганических ионов, чем первоначально получается после установки содержания органического сухого вещества возобновляемого сырья в содержащей его жидкости и корректировки значения pH, и

- затем можно осуществить дальнейшее повышение концентрации неорганических ионов путем добавления солей, пока не будет достигнута подходящая для технологических условий второго этапа концентрация неорганических ионов, измеряемая через проводимость.

Этот подход выгоден тем, что для точной установки качества жидкости, содержащей возобновляемое сырье, можно использовать проводимость, так как ее можно измерять существенно проще и надежнее, чем pH.

Предпочтительно, установку концентрации органического сухого вещества возобновляемого сырья в жидкости, содержащей возобновляемое сырье, значения pH жидкости, содержащей возобновляемое сырье, и/или концентрации неорганических ионов в жидкости, содержащей возобновляемое сырье, проводят на первом этапе.

Альтернативно, установку концентрации органического сухого вещества возобновляемого сырья в жидкости, содержащей возобновляемое сырье, значения pH жидкости, содержащей возобновляемое сырье, и/или концентрации неорганических ионов в жидкости, содержащей возобновляемое сырье, можно с успехом проводить на первом этапе и на втором этапе.

Альтернативно, установку концентрации органического сухого вещества возобновляемого сырья в жидкости, содержащей возобновляемое сырье, значения pH жидкости, содержащей возобновляемое сырье, и/или концентрации неорганических ионов в жидкости, содержащей возобновляемое сырье, предпочтительно осуществляют на втором этапе.

В вариантах осуществления, в которых установку концентрации органического сухого вещества возобновляемого сырья в жидкости, содержащей возобновляемое сырье, значения pH жидкости, содержащей возобновляемое сырье, и/или концентрации неорганических ионов в жидкости, содержащей возобновляемое сырье, проводят также на втором этапе, выгодно на первом этапе полностью растворить возобновляемое сырье в жидкости, содержащей возобновляемое сырье, и образование желаемых тонкодисперсных частиц во время гидротермальной обработки на втором этапе обеспечивается не только желательными технологическими условиями, но дополнительно также повышением концентрации органического сухого вещества возобновляемого сырья в жидкости, содержащей возобновляемое сырье, снижением значения pH жидкости, содержащей возобновляемое сырье, или повышением концентрации неорганических ионов в жидкости, содержащей возобновляемое сырье.

Преимуществом такого режима процесса является то, что условия, которые ведут к образованию желаемых тонкодисперсных частиц, на втором этапе можно вызвать целенаправленно и тем самым можно повысить стабильность способа и, при необходимости, снизить время пребывания на втором этапе.

Кроме того, после образования желаемых тонкодисперсных частиц на втором этапе предпочтительно снижается концентрация органического сухого вещества в жидкости, содержащей зернистый углеродный материал, повышается значение pH жидкости, содержащей зернистый углеродный материал, или снижается концентрация неорганических ионов в жидкости, содержащей зернистый углеродный материал. Это предпочтительно осуществляют уже на втором этапе или позднее, на третьем этапе.