Данная заявка представляет собой заявку на патент США, находящуюся на рассмотрении на национальной фазе согласно Разделу 35 Кодекса законов США и соответствующую Международной заявке № РСТ/IB2013/056145, поданной 26 июля 2013, которая притязает на преимущества Международной заявки № РСТ/CN2012/086795, поданной 17 декабря 2012. Данные заявки настоящим включены в данный документ путем ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится в целом к бытовым электроприборам для изготовления макарон, мучных кондитерских изделий, лентовидных макаронных изделий/лапши и других экструдируемых пищевых продуктов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Автоматические бытовые электроприборы для смешивания и экструзии пищевых продуктов широко используются в течение многих лет. Автоматические устройства для изготовления лентовидных макаронных изделий, которые осуществляют как перемешивание теста, так и автоматическую экструзию теста через экструзионную головку, были раскрыты и используются с 1970-х годов. Как правило, подобный бытовой электроприбор включает в себя рабочую камеру, в которой смешиваются мука и вода, смешанные материалы (например, в виде теста) затем подаются к экструзионному спиральному элементу, который обеспечивает выдавливание смешанных материалов через экструзионную головку для получения лентовидных макаронных изделий/лапши/макарон.

В патенте США №6743007 В2 раскрыто устройство для изготовления макарон, мучных кондитерских изделий, домашнего печенья и закусок. В этом устройстве вращающийся вал соединен с приводной системой, которая включает в себя, например, электродвигатель и шестерни, и используется для смешивания материалов (например, муки и воды), замешивания и перемешивания теста и экструзии лентовидных макаронных изделий/лапши/макарон. Процесс функционирования устройства проиллюстрирован на Фиг. 1. Перед включением устройства пользователю обычно необходимо добавить/налить муку, воду и/или другие ингредиенты, например яйца, овощной сок, в рабочую камеру, в которой материалы будут перемешаны до получения теста.

Однако во время экструзии липкие куски теста имеют тенденцию прилипать к внутренним стенкам, углам рабочей камеры и, следовательно, не будут экструдированы через головку в виде лентовидных макаронных изделий/лапши или макарон.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Следовательно, было бы предпочтительно разработать устройство для приготовления экструдируемых пищевых продуктов, способное обеспечить экструзию смешанных материалов, находящихся в рабочей камере, в максимально возможной степени через экструзионную головку для минимизации отходов пищевых продуктов.

В соответствии с одним вариантом осуществления изобретения устройство для приготовления экструдируемых пищевых продуктов содержит рабочую камеру, выполненную с возможностью размещения ингредиентов при работе устройства; экструзионную головку; вращающийся вал, выполненный с конфигурацией, обеспечивающей возможность перемешивания и экструзии ингредиентов через экструзионную головку; приводную систему, посредством которой вращающийся вал приводится в движение, при этом приводная система выполнена с конфигурацией, обеспечивающей возможность прерывания экструзии на, по меньшей мере, один промежуток времени, в течение которого вращающийся вал обеспечивает перемешивание ингредиентов вместо экструзии.

При разделении этапа экструзии, который обычно представлял собой один единственный процесс, можно использовать ингредиенты, остающиеся в рабочей камере, в экструзионной головке или на спирали вращающегося вала в качестве инструмента, при приведении их в движение посредством перемешивающей планки для удаления ингредиентов, которые прилипают к внутренней стенке рабочей камеры, углам в рабочей камере, за счет ударов и/или их липкости. Следовательно, данные удаленные ингредиенты могут в дальнейшем прилипать к ингредиентам, находящимся в рабочей камере, и затем вытесняться к экструзионной головке посредством спирали при последующей экструзии. Следовательно, отходы пищевых продуктов уменьшаются или даже минимизируются.

В соответствии с одним вариантом осуществления изобретения, в котором вращающийся вал выполнен с первой частью, имеющей, по меньшей мере, одну перемешивающую планку, выступающую от вращающегося вала, и второй частью, имеющей спираль, данная, по меньшей мере, одна перемешивающая планка перемешивает ингредиенты при вращении вала в первом направлении, вторая часть обеспечивает экструзию ингредиентов через экструзионную головку посредством спирали при вращении вала во втором направлении.

В соответствии с одним вариантом осуществления изобретения каждый из указанного, по меньшей мере, одного временного интервала составляет 15 секунд.

В соответствии с одним вариантом осуществления изобретения в данном, по меньшей мере, одном промежутке времени по, по меньшей мере, одному куску ингредиентов ударяет данная, по меньшей мере, одна перемешивающая планка для удаления скоплений в рабочей камере.

В соответствии с одним вариантом осуществления изобретения, в котором в данном, по меньшей мере, одном промежутке времени ингредиенты, находящиеся в экструзионной головке, и ингредиенты, находящиеся на спирали, вытесняются обратно в рабочую камеру, данный, по меньшей мере, один кусок ингредиентов включает в себя данные вытесненные обратно ингредиенты.

В соответствии с одним вариантом осуществления изобретения, в котором экструзионная головка выполнена с множеством сквозных отверстий, каждое из, по меньшей мере, некоторых из сквозных отверстий содержит в направлении экструзии входную часть, формообразующую часть и выходную часть, предусмотренные в данном порядке, при этом диаметр формообразующей части является постоянным в направлении экструзии для устранения тех неровностей на поверхности ингредиентов, которые образовались во входной части и/или в месте соединения входной части и формообразующей части.

В соответствии с одним вариантом осуществления изобретения устройство дополнительно содержит датчик нагрузки, соединенный с приводной системой, и управляющее устройство, выполненное с конфигурацией, обеспечивающей возможность выключения приводной системы, если измеренная нагрузка будет меньше первого заданного значения нагрузки.

В соответствии с одним вариантом осуществления изобретения устройство дополнительно содержит индикатор, выполненный с конфигурацией, обеспечивающей возможность индикации для пользователя того, что работа устройства завершена.

В соответствии с одним вариантом осуществления изобретения приводная система присоединена к концу вращающегося вала посредством соединителя, прочность соединителя задана такой, что соединитель разрушается, если нагрузка на приводную систему превышает второе заданное значение нагрузки, для защиты приводной системы и/или вращающегося вала.

В соответствии с одним вариантом осуществления изобретения, в котором передний конец нижней части рабочей камеры находится на меньшей высоте, чем ее задний конец, подобная конструкция облегчает перемещение теста по направлению к переднему концу устройства, например к экструзионной головке.

В соответствии с одним вариантом осуществления изобретения устройство дополнительно содержит контейнер, расположенный ниже рабочей камеры, который выполнен с конфигурацией, обеспечивающей возможность приема головок, которые не используются.

В соответствии с одним вариантом осуществления изобретения устройство дополнительно содержит переднюю панель, прикрепленную к устройству с возможностью отсоединения посредством, по меньшей мере, одного соединителя, при этом данный, по меньшей мере, один соединитель выполнен с конфигурацией, обеспечивающей возможность отсоединения передней панели от устройства без отделения данного, по меньшей мере, одного соединителя от передней панели.

В соответствии с одним вариантом осуществления изобретения разработан способ экструзии экструдируемых пищевых продуктов посредством электронного устройства. Устройство имеет вращающийся вал и экструзионную головку. Способ включает следующие этапы: экструзию экструдируемых пищевых продуктов посредством вращающегося вала через экструзионную головку; прерывание экструзии на, по меньшей мере, один промежуток времени, в течение которого вращающийся вал вращается в первом направлении, которое противоположно второму направлению, в котором вращающийся вал вращается для экструзии пищевых продуктов.

Подробные разъяснения и другие аспекты изобретения будут приведены ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Конкретные аспекты изобретения будут разъяснены далее со ссылкой на варианты осуществления, описанные в дальнейшем и рассматриваемые в связи с сопровождающими чертежами, на которых идентичные компоненты или этапы обозначены одинаково:

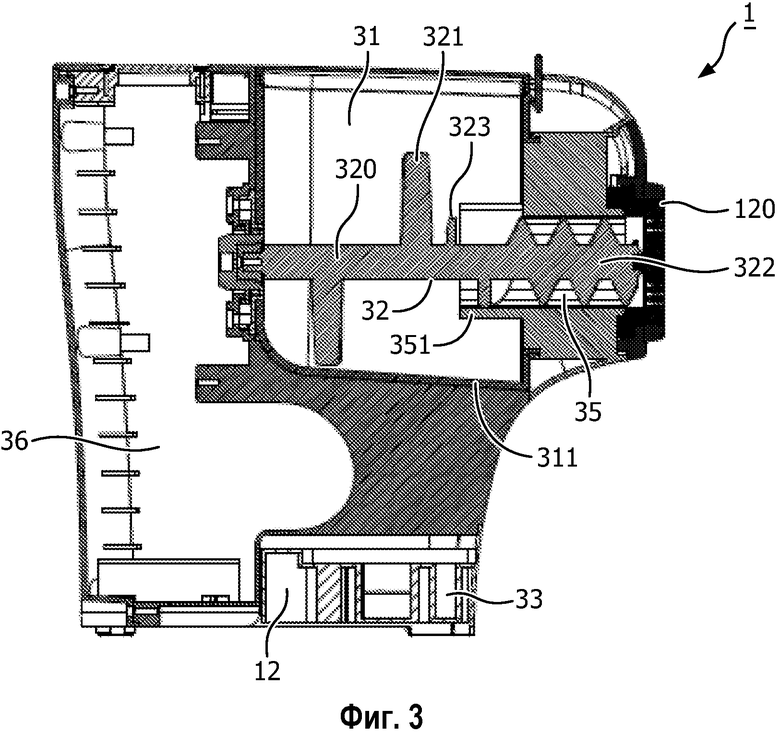

Фиг. 1-8 показывают устройство 10 для изготовления лентовидных макаронных изделий в соответствии с одним вариантом осуществления изобретения;

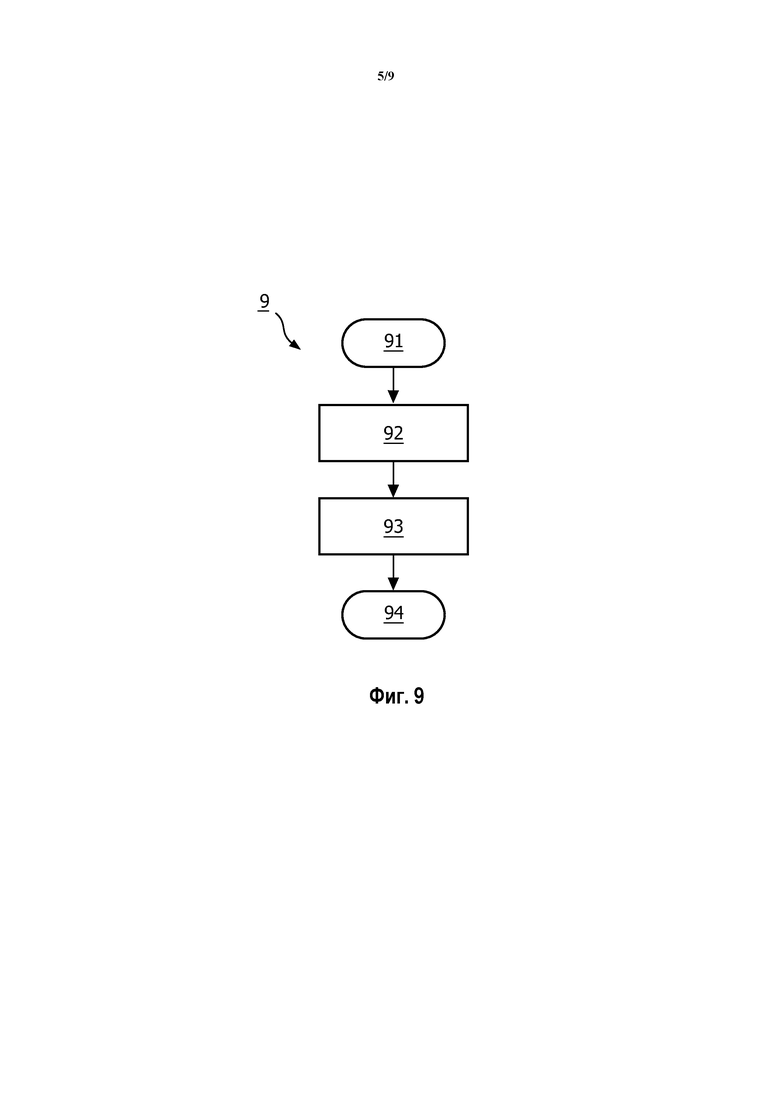

Фиг. 9 показывает процесс, посредством которого устройство для изготовления лентовидных макаронных изделий осуществляет изготовление лентовидных макаронных изделий в соответствии с традиционным способом;

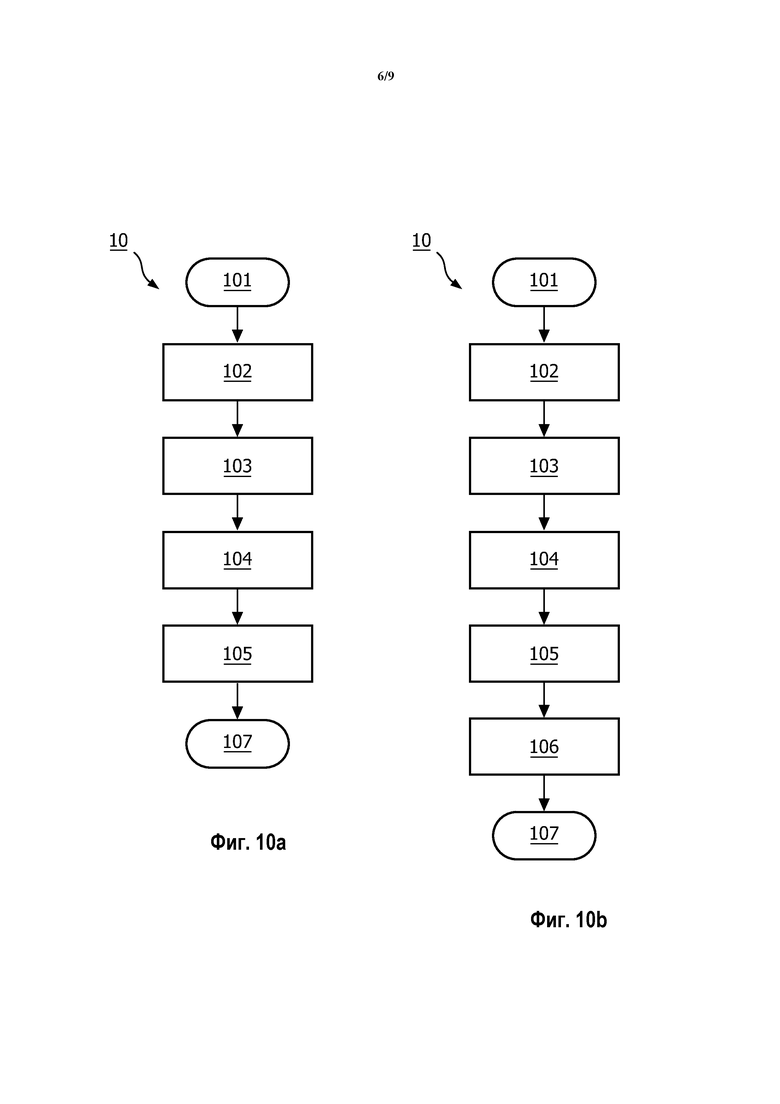

Фиг. 10а-10b показывают процесс, посредством которого устройство для изготовления лентовидных макаронных изделий в соответствии с настоящим изобретением осуществляет изготовление лентовидных макаронных изделий;

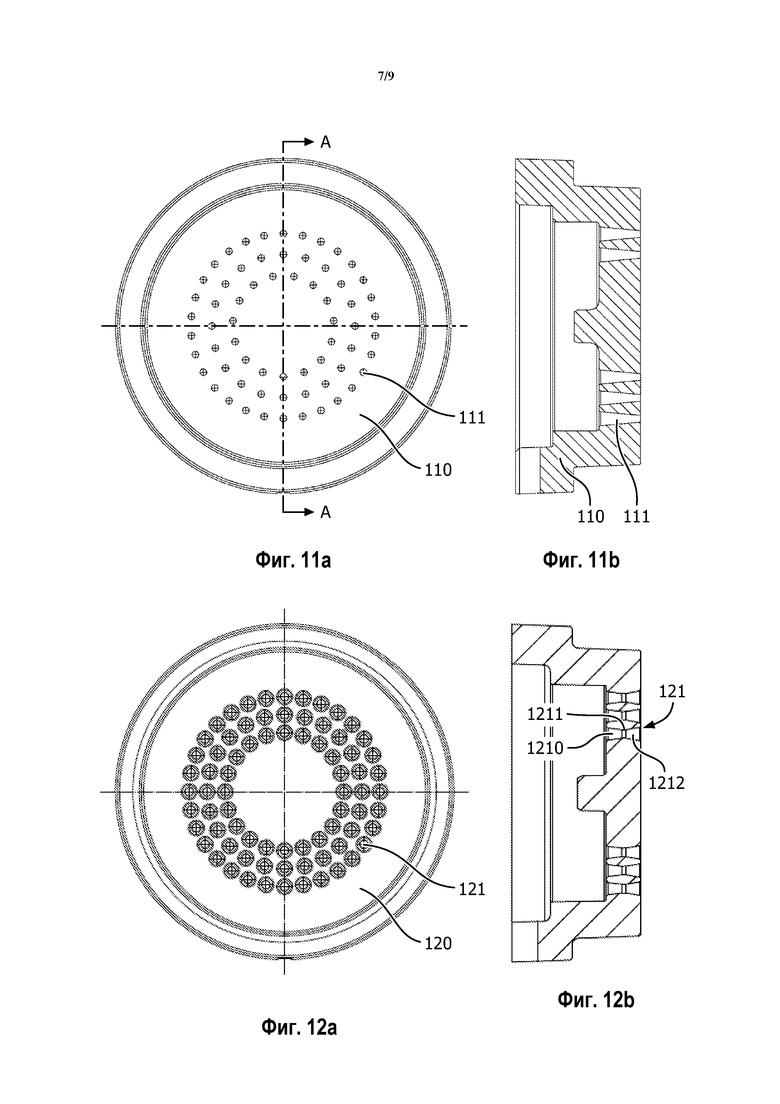

Фиг. 11а-11b показывают типовую экструзионную головку на устройстве для изготовления лентовидных макаронных изделий;

Фиг. 12а-12b показывают экструзионную головку на устройстве для изготовления лентовидных макаронных изделий в соответствии с настоящим изобретением;

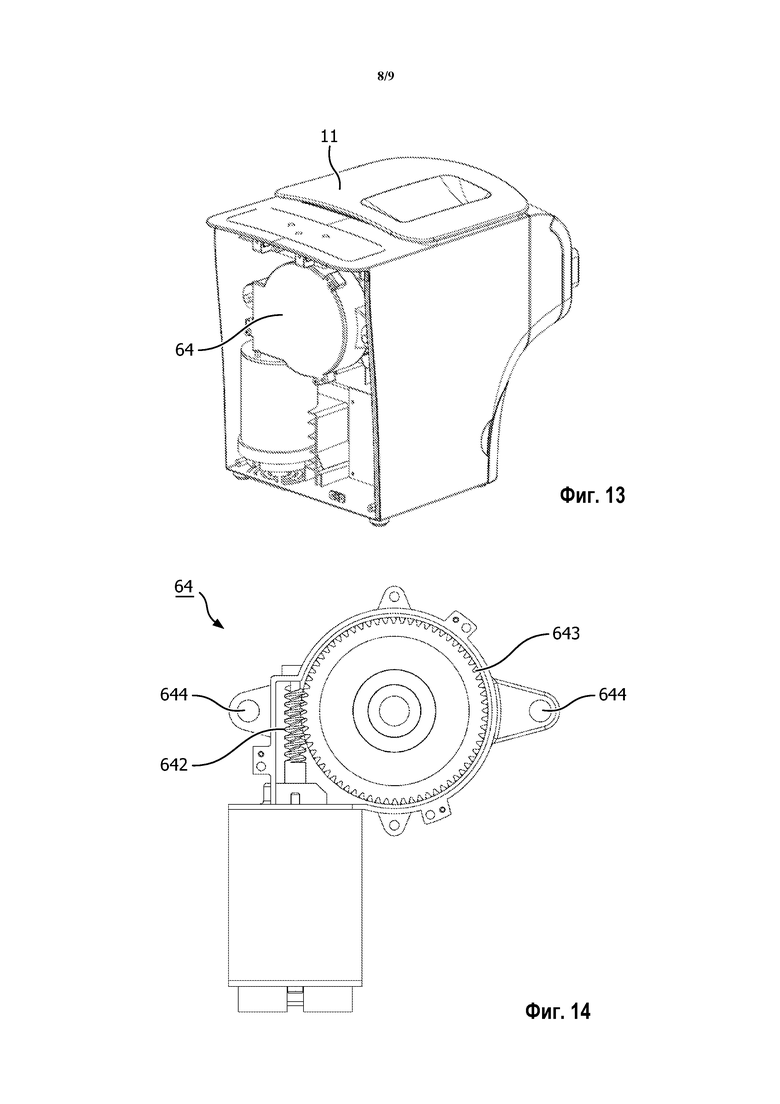

Фиг. 13-14 показывает приводную систему в устройстве для изготовления лентовидных макаронных изделий в соответствии с одним вариантом осуществления изобретения;

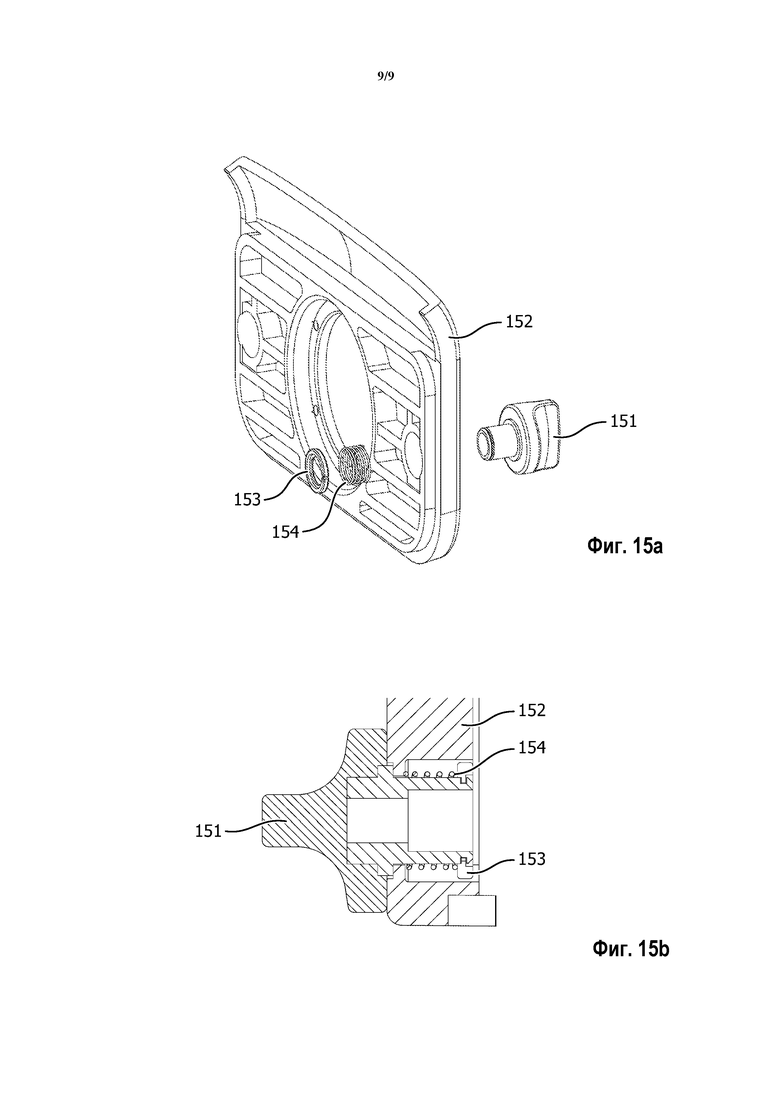

Фиг. 15а-15b показывают переднюю панель и соединитель, выполненные с конфигурацией, обеспечивающей возможность присоединения передней панели к устройству в соответствии с одним вариантом осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

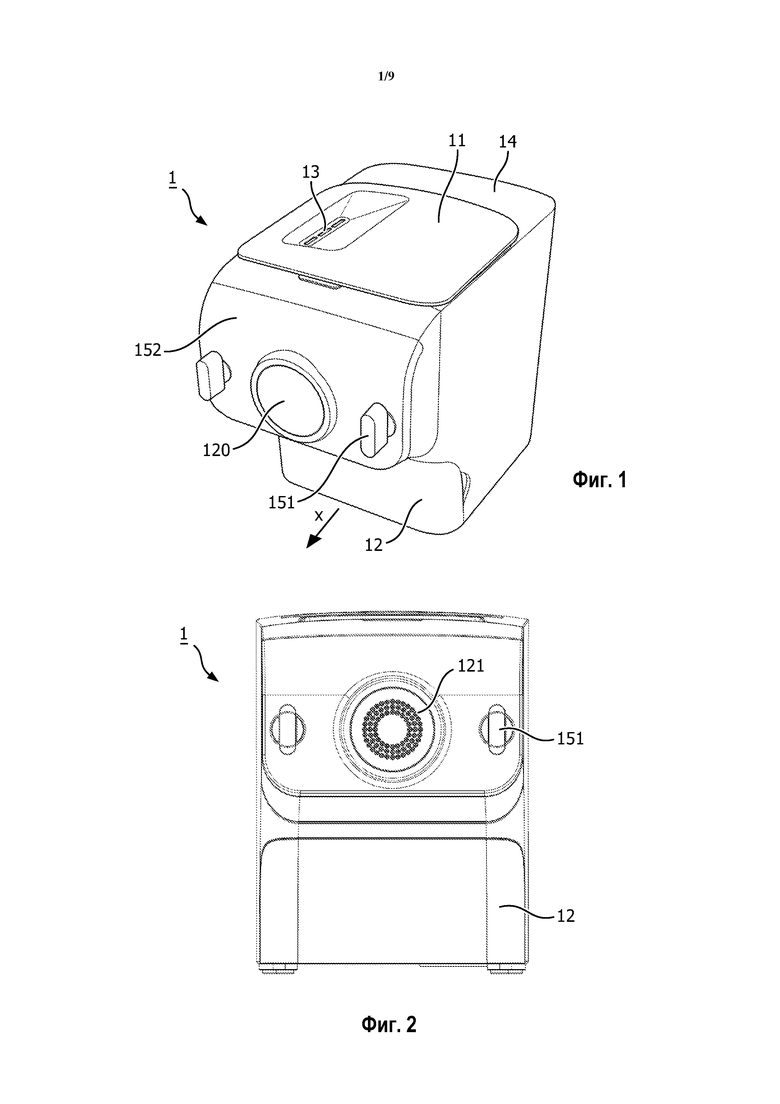

Фиг. 1-8 показывают устройство 1 для изготовления лентовидных макаронных изделий в соответствии с одним вариантом осуществления изобретения. Как показано на Фиг. 1, устройство 1 для изготовления лентовидных макаронных изделий содержит крышку 11, которая может быть шарнирно присоединена к корпусу 14. При открывании крышки 11 пользователь может добавить муку в рабочую камеру (которая не показана и будет описана со ссылкой на Фиг. 3), в которой мука смешивается с водой, которую можно постепенно добавлять посредством заливки воды в диспенсер 13 для воды, на дне которого имеются несколько отверстий. В одном варианте осуществления устройство 1 для изготовления лентовидных макаронных изделий начинает работать одновременно с добавлением воды в рабочую камеру посредством отверстий. В дополнительном варианте осуществления диспенсер 13 для воды выполнен со шкалами (непоказанными), следовательно, пользователь будет осведомлен о количестве добавленной воды. В одном варианте осуществления крышка является по меньшей мере частично прозрачной для того, чтобы пользователь мог отслеживать рабочее состояние в рабочей камере, а также для создания у пользователя ощущения того, что «Вы видите то, что Вы получаете».

Передняя панель 152 прикреплена к корпусу 14 с возможностью отсоединения посредством двух соединителей 151. Передняя панель 152 выполнена с конфигурацией, позволяющей в основном зафиксировать экструзионную головку 120 относительно устройства 10 для изготовления лентовидных макаронных изделий, при этом экструзионная головка 120 подвергается воздействию значительного давления со стороны ингредиентов, вытесняемых посредством вращающегося вала (непоказанного) при работе устройства 10 для изготовления лентовидных макаронных изделий. Для облегчения очистки и замены экструзионной головки 120 соединители 151 могут быть ослаблены для отделения передней панели 152 от корпуса, чтобы создать для пользователя возможность извлечения экструзионной головки 120 для ее замены другой экструзионной головкой, которая используется, например, для изготовления экструдируемого пищевого продукта другого типа, или для очистки экструзионной головки 120. Как будет описано в дальнейшем, соединители 151 могут быть оставлены на передней панели 152, которая уже отсоединена от корпуса 14.

Как станет яснее при чтении нижеприведенного описания, устройство 1 для изготовления лентовидных макаронных изделий имеет свободное пространство, которое не занято ни теми элементами, которые работают во время перемешивания и/или экструзии ингредиентов, ни приводной системой. Таким образом, в варианте осуществления, проиллюстрированном на Фиг. 1-8, свободное пространство занято контейнером 12, расположенным под рабочей камерой, который выполнен с конфигурацией, обеспечивающей возможность приема экструзионных головок, которые не используются. Например, когда экструзионная головка, предназначенная для изготовления макарон, установлена на корпусе 14 посредством передней панели 152, другие экструзионные головки со сквозными отверстиями, имеющими другие размеры/формы, которые не используются, могут храниться в контейнере 12, так что кухня будет выглядеть как находящаяся в большем порядке. В одном варианте осуществления контейнер 12 может быть легко вытянут рукой в направлении х или втолкнут назад в противоположном направлении.

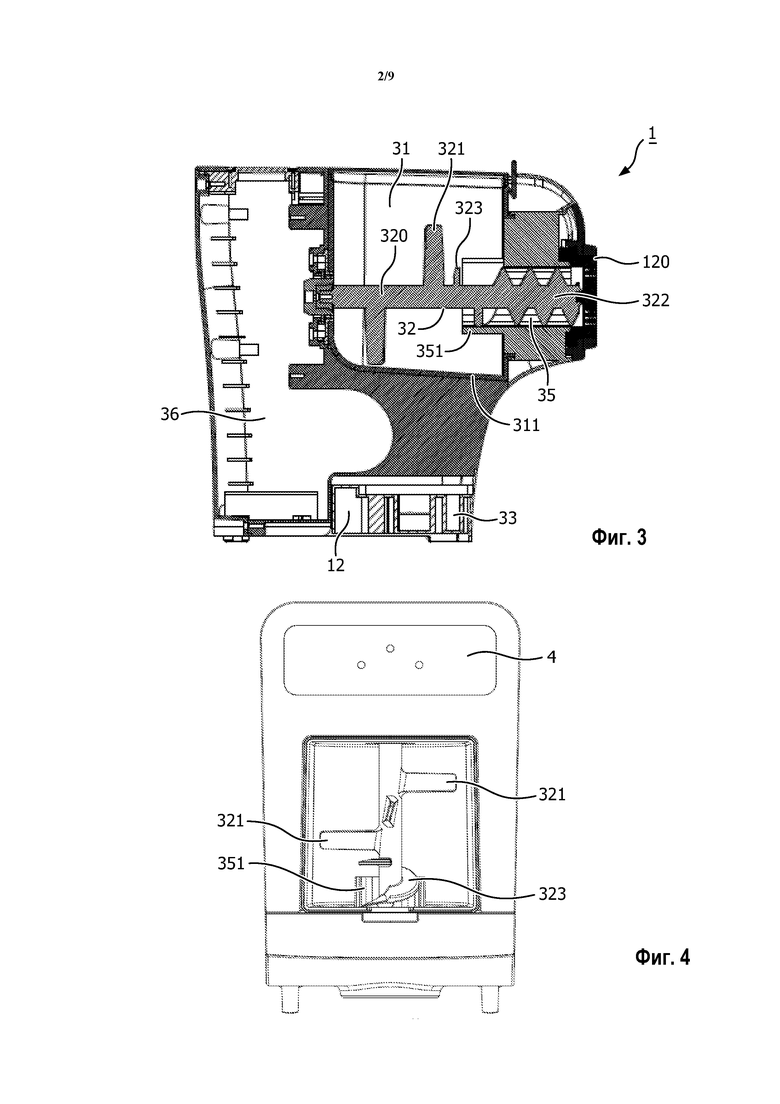

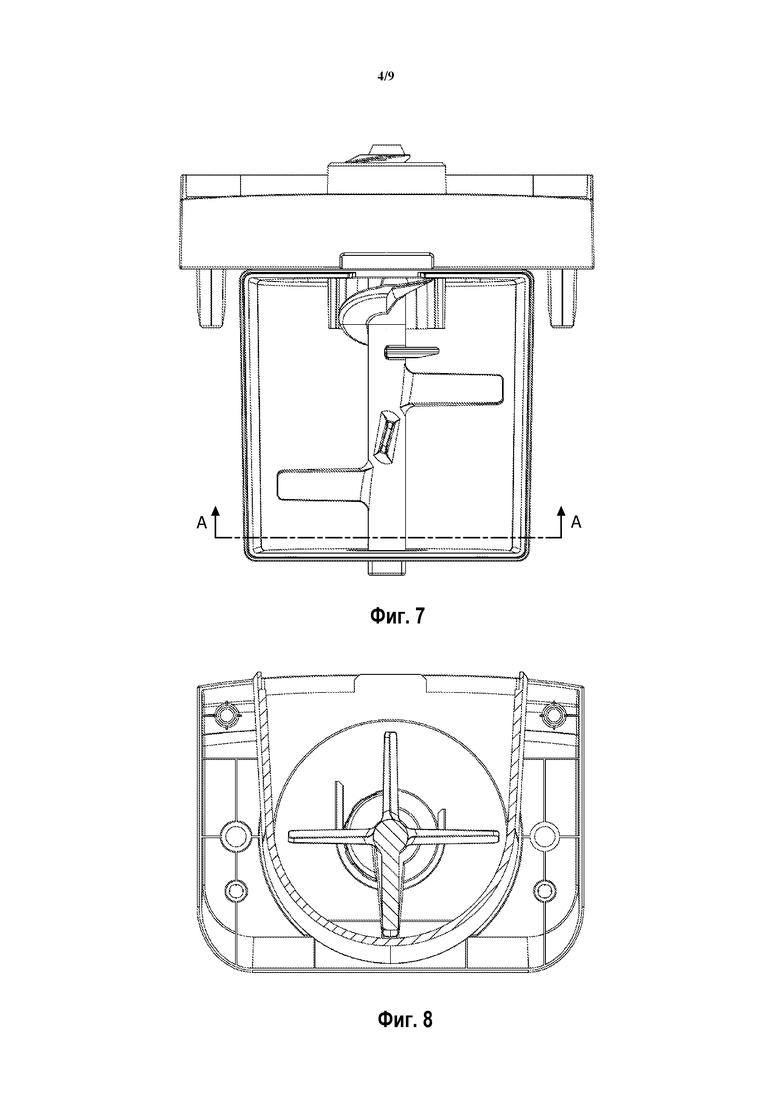

Фиг. 2 иллюстрирует вид спереди устройства 10 для изготовления лентовидных макаронных изделий по Фиг. 1. Кроме того, Фиг. 3 иллюстрирует сечение, выполненное на основе Фиг. 2. Как показано на Фиг. 3 при рассмотрении также Фиг. 1-2, устройство 1 для изготовления лентовидных макаронных изделий дополнительно содержит рабочую камеру 31, выполненную с возможностью размещения ингредиентов, и место 36 для размещения привода, в котором удерживается приводная система (непоказанная). Вращающийся вал 32 проходит в рабочую камеру 31 до экструзионной головки 120. В одном варианте осуществлении вращающийся вал 32 выполнен с первой частью (слева на Фиг. 3), имеющей, по меньшей мере, одну перемешивающую планку 321, выступающую от вращающегося вала 32, и второй частью (справа на Фиг. 3), имеющей спираль 322 и 323, при этом данная, по меньшей мере, перемешивающая планка 321 обеспечивает перемешивание ингредиентов (непоказанных) при вращении вала 32 в первом направлении, вторая часть посредством спирали 322 обеспечивает экструзию ингредиентов через экструзионную головку 120 при вращении вала 32 во втором направлении. В одном варианте осуществления первое направление и второе направление являются взаимно противоположными. Например, первое направление представляет собой направление против часовой стрелки, если смотреть на устройство 1 для изготовления лентовидных макаронных изделий с передней стороны (см. Фиг. 2) устройства 1 для изготовления лентовидных макаронных изделий, и второе направление представляет собой направление по часовой стрелке. Обычно при вращении вала 32 в первом направлении имеет место тенденция, заключающаяся в том, что ингредиенты, находящиеся в рабочей камере 31, не вытесняются по направлению к экструзионной головке 120, что обусловлено, по меньшей мере частично, конструкцией задней части 323 спирали. Передняя часть 322 спирали дополнительно проходит в экструзионный канал 35, например, в части корпуса 14. В одном варианте осуществления стенка 351 экструзионного канала 35 выступает в рабочую камеру 31. Таким образом, в процессе экструзии, например, при вращении вала 32 во втором направлении ингредиенты отбрасываются/поднимаются к выступающей стенке и вытесняются в экструзионный канал 35 посредством вращающейся спирали 322.

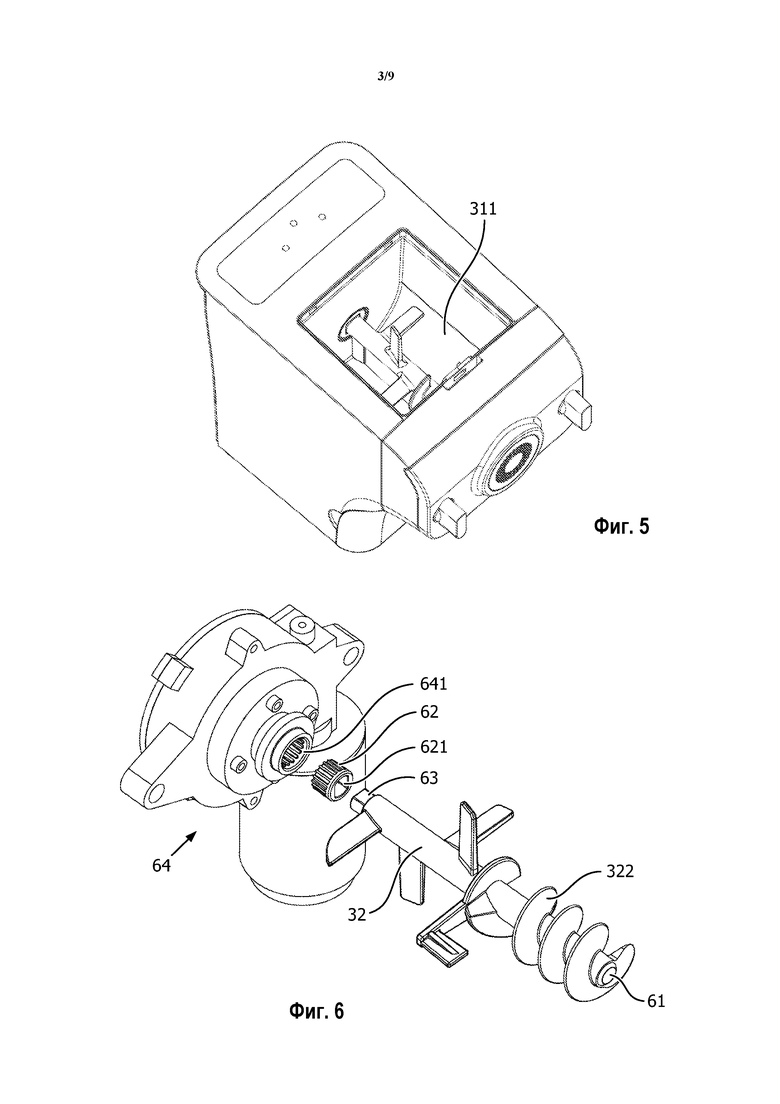

В одном варианте осуществления, как дополнительно проиллюстрировано на Фиг. 6, ориентации и положения данной, по меньшей мере, одной перемешивающей планки специально выполнены такими, что перемешивающие планки расположены на расстоянии друг от друга вдоль длины вала 32 и, кроме того, смещены для приложения усилия к ингредиентам, находящимся в рабочей камере 31, при вращении. В одном варианте осуществления, как проиллюстрировано, на вращающемся валу имеются 4 перемешивающие планки. Все перемешивающие планки за исключением одной, расположенной ближе всего к приводной системе, (то есть всего 3) имеют одинаковое сечение и расположены под одинаковым углом относительно вращающегося вала. 3 перемешивающие планки выполнены с конфигурацией, обеспечивающей возможность выталкивания ингредиентов/кусков теста вперед, то есть по направлению к экструзионному каналу/экструзионной головке. Одна последняя перемешивающая планка, которая расположена ближе всего к приводной системе, выполнена с формой треугольника и обеспечивает выталкивание ингредиентов/кусков теста вперед независимо от того, в каком направлении, то есть в первом или втором направлении, вращается вращающийся вал. Данная последняя перемешивающая планка выполнена с такой конструкцией для избежания - до некоторой степени - прилипания к ней ингредиентов/кусков теста.

Вал подвергается воздействию крутящего усилия, приложенного посредством приводной системы и ингредиентов, экструдируемых в процессе экструзии. Следовательно, учитывается прочность вала 32, и в одном варианте осуществления вал 32 выполнен из алюминиевого сплава. Специалисты в данной области техники могут понять то, что в данном случае также могут быть применены другие материалы с приемлемой прочностью.

Фиг. 4 и 7 представляют собой виды сверху устройства 1 для изготовления лентовидных макаронных изделий по Фиг. 1. Как проиллюстрировано, на верхней поверхности устройства 1 для изготовления лентовидных макаронных изделий может находиться пользовательский интерфейс (UI) 4, который может включать в себя одну или более кнопок и/или других элементов, которыми манипулирует пользователь и посредством которых пользователь может запустить, остановить и изменить иным образом рабочее состояние/режимы работы устройства 1 для изготовления лентовидных макаронных изделий. Печатная плата (непоказанная) может быть смонтирована под пользовательским интерфейсом 4 или рядом с ним и, кроме того, может быть соединена с приводной системой (непоказанной), расположенной дальше внизу.

На Фиг. 5 показан вид в перспективе устройства 1 для изготовления лентовидных макаронных изделий. Как проиллюстрировано на данной фигуре, дно 311 рабочей камеры 31 выполнено изогнутым для облегчения перемешивания и смешивания воды, муки и замешивания теста из смешанных материалов. Как также показано на Фиг. 3 и 5, передний конец дна 311 находится ниже в вертикальном направлении, чем задний конец дна 311, при этом задний конец находится ближе к месту 36 размещения привода, и передний конец находится ближе к передней панели 152.

Фиг. 6 представляет собой выполненный с пространственным разделением элементов вид в перспективе приводной системы 64 и вращающегося вала 32, которые соединены друг с другом посредством соединителя 62. В одном варианте осуществления наружная поверхность соединителя 62 образована подобно колесу, сопрягающемуся с первым установочным отверстием 641 в приводной системе 64. При вставке в первое установочное отверстие 641 обеспечивается фиксация соединителя 62 относительно него за счет трения. Как будет понятно специалистам в данной области техники, также могут быть использованы дополнительные/альтернативные способы фиксации. Внутренняя часть соединителя 62 образована в виде второго установочного отверстия 621. Отверстие 621 выполнено с такими формой и размерами, которые обеспечивают возможность стабильного удерживания заднего конца вала 32 в данном отверстии и предотвращения вращения вала 32 относительно соединителя 62.

В случае неправильного использования или выхода из строя некоторые ингредиенты могут заблокировать вращение вращающегося вала 32 или вызвать приложение очень большого усилия к нему. Например, если имеется очень малое количество воды, смешанной с водой, смешанные материалы могут быть довольно вязкими, и экструзия будет сильно затруднена и даже невозможна. В этом случае вращающийся вал 32 и приводная система 64 блокируются или почти блокируются, что является очень опасным для приводной системы 64, поскольку зубчатая передача и электродвигатель не могут выдерживать большое крутящее усилие (противодействующую силу) в ситуации блокировки. Могут возникнуть перегрев или повреждение электродвигателя. Поскольку приводная система является довольно дорогой, поломки данного вида могут быть также связаны с довольно большими затратами. В одном варианте осуществления прочность соединителя 62 специально задана такой, чтобы: (а) во время нормального рабочего режима не возникало никакой поломки соединителя 62, и (b) при возникновении блокировки соединитель 62 разрушался до того, как приводная система 64 выйдет из строя. Это обеспечивается за счет задания прочности соединителя 62 такой, чтобы он разрушался, если нагрузка на приводную систему 64 превысит второе заданное значение нагрузки. В одном варианте осуществления прочность соединителя 62 должна быть меньше прочности вращающегося вала 32 для защиты также вращающегося вала 32. При поломке соединителя 62 пользователь должен заменить сломанный соединитель новым, имеющим очень ограниченную стоимость, поскольку соединитель 62 может представлять собой только небольшую пластиковую деталь.

В соответствии с вариантами осуществления изобретения может быть использован соединитель 62 сам по себе, но одновременно могут быть использованы другие средства защиты. Например, система защиты от перегрузки по току в системе энергоснабжения электродвигателя может вызвать отключение до того, как соединитель 62 сломается.

Фиг. 9 иллюстрирует схему последовательности операций процесса, посредством которого устройство для изготовления лентовидных макаронных изделий обычно осуществляет изготовление лентовидных макаронных изделий/лапши, макарон или других экструдируемых пищевых продуктов. В одном варианте осуществления устройство 1 для изготовления лентовидных макаронных изделий по Фиг. 1 выполнено с обеспечением его совместимости с тем, чтобы устройство 1 для изготовления лентовидных макаронных изделий также могло выполнять процесс 9. Как показано на Фиг. 9, процесс 9 включает следующие этапы:

Этап 91: Начать работу. Обычно после того, как пользователь добавит муку и воду, приводную систему 64 включают, и она обеспечивает приведение в движение вращающегося вала 32.

Этап 92: Этап перемешивания. Приводная система 64 обеспечивает приведение вращающегося вала 32 во вращение, например, против часовой стрелки (вариант осуществления первого направления) для перемешивания и смешивания воды с мукой или/и другими ингредиентами в случае их наличия для получения смешанных материалов (также называемых ингредиентами), например, теста. Данный этап обычно занимает 3-5 минут.

Этап 93: Экструзия. Приводная система 64 обеспечивает приведение вращающегося вала 32 во вращение по часовой стрелке (вариант осуществления второго направления) для экструзии теста через экструзионную головку 120 для получения лентовидных макаронных изделий/лапшии или макарон, то есть конечных экструдированных пищевых продуктов. Обычно данный этап занимает 5-15 минут.

Этап 94: Остановить работу. В устройстве для изготовления лентовидных макаронных изделий используется таймер для отсчета времени; когда заданный промежуток времени истекает, вращение устройства для изготовления лентовидных макаронных изделий прекращается.

Данный рабочий процесс 9 может обеспечить изготовление лентовидных макаронных изделий/лапши/макарон, но он имеет следующие недостатки:

(1) На этапе 93 экструзии вал вращается только в одном направлении, что может вызвать прилипание некоторого количества теста к вращающемуся валу, передней панели и/или стенкам/углам внутри рабочей камеры. Следовательно, тесто не может быть полностью экструдировано, что приводит к увеличению остатков, остающихся после процесса изготовления лентовидных макаронных изделий/лапши/макарон.

(2) Контроль нормального рабочего процесса осуществляется посредством таймеров, так что работа будет осуществляться в течение некоторого определенного времени независимо от того, закончилась ли уже экструзия (то есть не осталось ли больше теста внутри рабочей камеры) или нет, что приводит к потере энергии и уменьшению срока службы устройства. Пользователю также требуется ждать дольше, чем он/она реально должен/должна.

Для устранения недостатков был разработан новый рабочий процесс 10, подобный проиллюстрированному на Фиг. 10. В одном варианте осуществления изобретения разработан рабочий процесс 10, в соответствии с которым приводная система 64 обеспечивает приведение вращающегося вала 10 во вращение, при этом приводная система выполнена с конфигурацией, обеспечивающей возможность прерывания экструзии на, по меньшей мере, один промежуток времени, в течение которого вращающийся вал 32 вращается в первом направлении, противоположном по отношению ко второму направлению, в котором вращающийся вал вращается для экструзии замешанного теста. В одном варианте осуществления первое направление представляет собой направление, в котором вращающийся вал 32 вращается для перемешивания и смешивания ингредиентов. Кроме того, в альтернативном варианте процесса 10 добавляется больше подобных промежутков времени для дополнительного прерывания этапа экструзии. Это означает, что исходный этап экструзии продолжительностью 15 минут может быть разделен, например, на 3 или 5 подэтапов, продолжительности которых являются одинаковыми или разными. При выполнении этого остаток может быть уменьшен, и обеспечиваются лучшие рабочие характеристики.

В частности, как показано на Фиг. 10а, работа устройства 1 для изготовления лентовидных макаронных изделий начинается на этапе 101. На этапе 102 приводная система 64 обеспечивает вращение вращающегося вала, например, в первом направлении для перемешивания и смешивания ингредиентов, находящихся в рабочей камере 31, для образования теста для будущей экструзии. Специалистам в данной области техники должно быть понятно, что в пределах объема настоящего изобретения также находится ситуация, когда пользователи не используют устройство 1 для изготовления лентовидных макаронных изделий для приготовления теста, но покупают/делают вручную тесто, которое добавляют непосредственно в рабочую камеру 31, что означает, что этап 102 является возможным, но необязательным.

После этого на этапе 103 экструзия начинается за счет вращения вращающегося вала 32 во втором направлении. Как показано на Фиг. 3, первая часть 323 спирали способствует «захвату» теста в рабочей камере 31, которое затем выдавливается вперед посредством второй части 322 спирали. Под давлением со стороны второй части 322 спирали лентовидные макаронные изделия/лапша/макароны экструдируются через экструзионную головку 120.

Однако, как уже было упомянуто, в предыдущем процессе перемешивания/смешивания (этап 102 или 92), а также, возможно, при экструзии часть теста, тем не менее, прилипает к внутренней стенке рабочей камеры 31 или к некоторым углам внутри рабочей камеры. Данная часть теста, также называемая скоплением, не может быть экструдирована в виде лентовидных макаронных изделий/лапши/макарон, даже если этап экструзии будет продолжаться еще в течение 10 часов.

Следовательно, на этапе 104 после экструзии теста, находящегося в рабочей камере, в течение некоторого времени, например, в течение 5 минут, направление вращения вала 32 изменяется на противоположное/обратное, что создает возможность возврата тех кусков теста, которые прилипли, например, к внутренним стенкам рабочей камеры 31 и нижней поверхности крышки 11, обратно в полезное тесто. Таким образом, в соответствии с испытаниями процесс 10 требует аналогичного или даже более короткого времени для изготовления большего количества лентовидных макаронных изделий/лапши/макарон по сравнению с процессом 9.

В частности, данные куски теста/мука отделяются от внутренней стенки рабочей камеры, углов или от нижней поверхности крышки 11 за счет следующего: при изменении направления вращения вращающегося вала 32 на противоположное направление тесто, находящееся в отверстиях 121 и в экструзионном канале 35, окружающем вторую часть 322 спирали, вытесняется обратно в рабочую камеру 31 благодаря конструкции спирали. Это позволяет перемешивающей планке 321 ударять по вытесненному назад тесту или поднимать вытесненное назад тесто до различных мест внутри рабочей камеры 31, включая поверхность вращающегося вала 32, например, его первой части, где липкое тесто также может прилипать. При данном вращении вращающегося вала 32 в обратном направлении используется липкость теста, которая обычно считалась только недостатком (из-за чего куски теста оказывались прилипшими в любом месте внутри рабочей камеры 31), для минимизации остатков. В одном варианте осуществления тесто, по которому ударяет / которое поднимает перемешивающая планка 321 на этапе 103, может включать в себя тесто, которое еще не было экструдировано или еще не попало в экструзионный канал, но осталось в рабочей камере 31. Вращение в обратном направлении на этапе 103 может продолжаться, например, 15 секунд.

Затем на этапе 105 продолжается экструзия, при которой куски теста, включая те, которые были удалены из углов и со стенок, подаются в экструзионный канал для экструзии. Данный этап может продолжаться, например, еще 5 минут или быть более длинным или коротким.

Когда этап 105 будет завершен, на этапе 107 приводная система 64 может обеспечить прекращение приведения вращающегося вала 32 во вращение, и устройство 1 для изготовления лентовидных макаронных изделий может указать пользователю посредством индикатора (на пользовательском интерфейсе 4), что процесс завершен или что лентовидные макаронные изделия/лапша/макароны готовы.

Фиг. 10b иллюстрирует вариант, альтернативный варианту осуществления по Фиг. 10а. В соответствии с Фиг. 10b после завершения экструзии следует дополнительное изменение направления вращения на противоположное. При этом тесто, оставшееся на спирали, в экструзионном канале (бóльшая часть которая должна была уже быть экструдирована) и в отверстиях 121, вытесняется обратно в рабочую камеру 31. Это выполняется в целях очистки устройства 31 для изготовления лентовидных макаронных изделий, поскольку данные куски теста, возможно, нелегко будет удалить вручную.

Без отхода от сущности изобретения специалисты в данной области техники при прочтении вышеприведенных описаний смогут без труда применить различные программы для устройства 1 для изготовления лентовидных макаронных изделий посредством дополнительного прерывания экструзии посредством большего числа подобных временных интервалов. В одном примере вся работа может включать следующее: 1) под управлением от управляющего устройства (не показанного), например, печатной платы, вал 32 сначала вращается в течение 3 минут для перемешивания для образования кусков теста; 2) экструзию в течение 6 минут; 3) вращение в обратном направлении в течение 15 секунд; 4) экструзию в течение 3,5 минут; 5) вращение в обратном направлении в течение 15 секунд; 6) экструзию в течение 1,5 минуты; 7) вращение в обратном направлении в течение 10 секунд.

В одном варианте осуществления изобретения устройство 1 для изготовления лентовидных макаронных изделий выполнено с возможностью его перепрограммирования пользователем. Например, оно предусмотрено со средствами ввода на пользовательском интерфейсе 4. С помощью средств ввода пользователь может задать или изменить то, как часто экструзия должна прерываться данными вращениями в обратном направлении и как долго должно продолжаться каждое вращение в обратном направлении. Каждое вращение в обратном направлении может быть задано по отдельности, и они необязательно должны иметь одинаковую продолжительность. Устройства высокого технического уровня, предназначенные для изготовления лентовидных макаронных изделий, могут быть снабжены более усовершенствованными пользовательскими интерфейсами, такими как USB-разъем и т.д., для выполнения программирования.

В одном варианте осуществления устройство 1 для изготовления лентовидных макаронных изделий предусмотрено с функцией, называемой «интеллектуальным» выключением.

Как правило, управление устройствами для изготовления лентовидных макаронных изделий полностью базируется на таймере помимо защиты в случае ее наличия подобно защите от перегрева, перегрузки и т.д. Вследствие изменения типа муки, соотношения воды и муки, свойств воды и помех, вызываемых окружающей средой (подобных температуре/влажности), часто очень трудно спрогнозировать, сколько времени фактически потребуется устройству 1, предназначенному для изготовления лентовидных макаронных изделий, для изготовления лентовидных макаронных изделий/лапши/макарон, то есть до того момента, после которого лентовидные макаронные изделия/лапшу/макароны больше невозможно будет сделать. Таким образом, как правило, продолжительность экструзии задают для наихудших случаев, при этом данная продолжительность является довольно большой и излишне большой для большинства случаев. В одном варианте осуществления устройство 1 для изготовления лентовидных макаронных изделий выполняет данную функцию за счет наличии датчика нагрузки (не показанного) и управляющего устройства (например, печатной платы). Датчик нагрузки выполнен с конфигурацией, обеспечивающей возможность измерения нагрузки на приводную систему, и управляющее устройство выполнено с конфигурацией, обеспечивающей возможность более раннего прекращения работы приводной системы, если измеренная нагрузка соответствует заданному условию. В одном варианте осуществления более раннее прекращение работы приводной системы реализуется посредством выключения приводной системы раньше, чем по исходной программе, например, в соответствии с исходной программой в момент Т0 имеются 5 минут, остающихся для экструзии, при этом работа приводной системы может быть прекращена раньше этого, например, через 1 минуту от Т0, в момент Т1=Т0+1 мин. В альтернативном варианте приводная система может быть остановлена сразу же, как только заданное условие будет выполнено. В одном варианте осуществления заданное условие может представлять собой одно из следующих: а) резкое падение нагрузки на приводную систему (например, 60%, 70%, 80% процентов за 2 секунды); b) мгновенная нагрузка на приводную систему имеет значение ниже заданного порогового значения. Специалисты в данной области техники могут выбирать другие условия в тех же целях без отхода от сущности изобретения или объема формулы изобретения, приложенной к данному документу.

В соответствии с одним вариантом осуществления изобретения управляющее устройство осуществляет мониторинг входного тока/входной мощности для приводной системы 64 во время экструзии, и, если на некотором подэтапе экструзии (за исключением вращений в обратном направлении) мощность на входе приводной системы 64 будет постоянно низкой и соответствовать нагрузке почти на холостом ходу, это является указанием на то, что экструзия почти завершена, и, таким образом, устройство 1 для изготовления лентовидных макаронных изделий может обеспечить более раннее прекращение этапа экструзии.

Поскольку на этапах экструзии потребляемая мощность/мощность на выходе приводной системы 64 обычно является довольно большой, когда она уменьшается до уровня почти отсутствия нагрузки, это означает, что почти не осталось никакого теста, которое еще требуется экструдировать, так что если управляющее устройство определит, что в течение некоторого определенного промежутка времени (например, 20 секунд) входная мощность для приводной системы является постоянно низкой (например, <120% от потребления мощности при отсутствии нагрузки), бытовой электроприбор может прекратить этап экструзии и перейти к последнему этапу вращения в обратном направлении (с продолжительностью, обычно составляющей 5~10 с для очистки), и затем закончить весь процесс изготовления лентовидных макаронных изделий/лапши/макарон. Если данное условие интеллектуального останова не будет определено ни в какой момент во время процесса, то схема может быть точно реализована обычным образом, в противном случае ее реализация может быть завершена ранее. При интеллектуальном останове рабочий цикл изготовления лентовидных макаронных изделий/лапши/макарон в большинстве случаев может быть сокращен, и, таким образом, могут быть обеспечены как экономия энергии, так и увеличение срока службы бытового электроприбора (поскольку он работает в среднем меньше времени в каждом рабочем цикле). Само собой разумеется, это также экономит время пользователя. Интеллектуальный останов также может быть использован для обычного процесса экструзии (при отсутствии подэтапов вращения в обратном направлении), а также применен для нового процесса экструзии (с несколькими подэтапами и вращениями в обратном направлении).

Как упомянуто выше, в устройстве для изготовления лентовидных макаронных изделий такого вида, как показанное на любой из Фиг. 1-8, лентовидные макаронные изделия экструдируются посредством выдавливания теста через экструзионную головку. Типовая экструзионная головка проиллюстрирована на Фиг. 11а-11b. Тем не менее, будут иметь место некоторые неровности на поверхности лентовидных макаронных изделий, хотя неровности обычно исчезают после варки, тем не менее, это не совсем приятно перед варкой/готовкой.

Неровности образуются в основном в экструзионной головке 110 особенно при выходе из отверстий 111, сечение которых показано на Фиг. 11b. Как показано на Фиг. 11b, внутренняя конструкция отверстий подобна круговому усеченному конусу, сечение которого подобно трапеции.

Для экструзионных головок данного типа трудно выполнить углы (справа, если смотреть на Фиг. 11b) выходной стороны идеально гладкими во время изготовления. Все неровности на данных углах соответственно вызовут образование неровностей на лентовидных макаронных изделиях/лапше/макаронах, поскольку выходная часть также представляет собой самую узкую часть отверстий для экструзии, если рассматривать их в целом, и, таким образом, в этом месте лентовидные макаронные изделия/лапша/макароны создают наибольшую противодействующую силу.

Противодействующая сила, создаваемая тестом, обусловлена давлением для сжатия теста во время экструзии, и тесто обладает способностью расширяться при снятии давления, и, таким образом, все неровности на углах будут «повреждать» поверхность лентовидных макаронных изделий/лапши/макарон, и во время расширения «повреждение» также будет увеличиваться, в результате чего образуются неровности на лентовидных макаронных изделиях/лапше/макаронах.

В соответствии с одним вариантом осуществления изобретения конструкция отверстий экструзионной головки, подобная песочным часам и проиллюстрированная на Фиг. 12а-12b, может обеспечить значительное уменьшение неровностей на поверхности лентовидных макаронных изделий/лапши/макарон. Устройство по пункту 1 формулы изобретения, в котором экструзионная головка выполнена с множеством сквозных отверстий, каждое из, по меньшей мере, некоторых сквозных отверстий 121 содержит в направлении экструзии входную часть 1210, формообразующую часть 1211 и выходную часть 1212, предусмотренные в данном порядке, при этом диаметр формообразующей части 1211 является постоянным в направлении экструзии для устранения тех неровностей на поверхности лентовидных макаронных изделий/лапши/макарон, которые образовались во входной части 1210 и/или в месте соединения входной части 1210 и формообразующей части 1211.

Когда тесто проходит через отверстия 121 экструзионной головки, имеющие форму, подобную песочным часам, оно сначала будет входить в большое отверстие входной части 1210 и постепенно будет уплотняться до тех пор, пока оно не достигнет самой узкой части, то есть места соединения входной части 1210 и формообразующей части 1211. В данном месте соединения и в формообразующей части 1211 лентовидные макаронные изделия образуются уже с заданным размером. Кроме того, тем самым будут эффективно устраняться неровности, образовавшиеся в месте соединения или во входной части.

Затем лентовидные макаронные изделия вытесняются в выходную часть 1012, диаметр которой постепенно увеличивается в направлении экструзии, и, таким образом, обеспечивается место для незначительного растягивания лентовидных макаронных изделий, и «противодействующая сила», создаваемая лентовидными макаронными изделиями/лапшой/макаронами, также будет постепенно уменьшаться, и, когда лентовидные макаронные изделия окончательно выходят из экструзионной головки 121, лентовидные макаронные изделия/лапша/макароны больше не будут «нуждаться» в увеличении размера (например, в любом радиальном направлении), в результате чего в значительной степени уменьшается возможность образования неровностей на поверхности лентовидных макаронных изделий/лапши/макарон.

В большинстве устройств для изготовления лентовидных макаронных изделий/лапши/макарон приводная система образована электродвигателем и несколькими зубчатыми колесами. Однако для устройств для изготовления лентовидных макаронных изделий/лапши/макарон обычно требуется довольно большой крутящий момент, но сравнительно низкая частота вращения, составляющая, как правило, 10~30 об/мин. Обычно электродвигатель обеспечивает довольно большую частоту вращения, например, 3000~10000 об/мин, так что зубчатые колеса используются для уменьшения числа оборотов в минуту и увеличения крутящего момента.

Использование вышеуказанной комбинации в приводной системе для устройств для изготовления лентовидных макаронных изделий/лапши/макарон имеет следующие недостатки: 1) шум; 2) редуктор является очень дорогим, без редуктора шум будет еще больше; требования по точности сборки являются высокими; надежность является низкой; размер является большим; стоимость является высокой.

С учетом вышеизложенного в соответствии с одним вариантом осуществления изобретения разработана приводная система 64 на основе червяного колеса 643 и червяка 642, подобная проиллюстрированной на Фиг. 13-14. Приводная система 64 может быть зафиксирована относительно корпуса 14 устройства 1 для изготовления лентовидных макаронных изделий в точках 644.

В одном варианте осуществления коническое зубчатое колесо используется для замены типового червячного колеса, что целесообразно для экономии затрат. При выполнении этого можно использовать пластик для формования колеса. По сравнению с обычным решением с несколькими зубчатыми колесами приводная система 64 на основе червячного колеса имеет следующие преимущества: 1) значительно меньший шум; 2) редуктор имеет значительно меньшие размеры и, следовательно, является более дешевым; 3) требования к точности сборки являются более низкими (более простая сборка); 4) надежность является более высокой; 5) размер мал; 6) стоимость является более низкой.

В некоторых устройствах для изготовления лентовидных макаронных изделий/лапши/макарон передняя панель, подобная показанной на Фиг. 1, предусмотрена не только в декоративных целях, но также необходима для удовлетворения функциональных требований. Как было предварительно упомянуто выше, передняя панель 152 предназначена для фиксации компонентов (включая экструзионную головку 120) вместе и для выдерживания большого давления во время экструзии. В качестве эффективного способа крепления передняя панель 152 прикреплена к корпусу 14 посредством соединителей, например, 2 винтов.

Таким образом, когда пользователю требуется собрать устройство 1 для изготовления лентовидных макаронных изделий, он/она должен/должна собрать переднюю панель 152 вместе с 2 винтами, то есть всего 3 компонента. Это создает много проблем при удерживании всех компонентов без потери любого из них, особенно в том случае, когда винты имеют довольно малый размер.

Кроме того, это создает проблему при сборке/разборке, поскольку пользователь должен придерживать панель одной рукой, и у него «остается» только одна рука для вращения винта, так что легко потерять 1 или более винтов, или невозможно будет выполнить сборку/разборку без помех.

В соответствии с вариантом осуществления, проиллюстрированным на Фиг. 15а-15b, передняя панель 152 предусмотрена с винтами, встроенными в нее, и, таким образом, обеспечивает значительно больше удобств для пользователей. Винт 151 соединен с пружиной 154 и зажимом 153. Зажим 153 предохраняет винт 151 от дальнейшего отсоединения от передней панели 152. Посредством пружины 154 винты 151 по-прежнему могут быть перемещены вдоль их длины, что фактически обеспечивает возможность ослабления или затягивания винтов 151, но винты 151 никогда не отделятся от панели 152 вследствие наличия зажима 153. Следовательно, пользователь не сможет случайно потерять винты, и во время сборки/разборки выполнение операции одной рукой также является значительно более удобным.

Несмотря на то что изобретение было проиллюстрировано на чертежах и подробно описано в вышеприведенном описании, подобную иллюстрацию следует рассматривать как иллюстрирующую или приведенную в качестве примера, а не ограничивающую; изобретение не ограничено раскрытыми вариантами осуществления. Другие изменения раскрытых вариантов осуществления могут быть осознаны и осуществлены специалистами в данной области техники при реализации заявленного изобретения на практике на основе изучения чертежей, описания и приложенной формулы изобретения. В формуле изобретения слово «содержащий» не исключает других элементов или этапов, и неопределенный артикль “a” или “an” не исключает множества. Один элемент может выполнять функции нескольких объектов, приведенных в формуле изобретения. Само по себе то, что определенные меры приведены в отличающихся друг от друга, зависимых пунктах формулы изобретения, не означает того, что комбинация данных мер не может быть использована наилучшим образом. Любые ссылочные позиции в формуле изобретения не следует рассматривать как ограничивающие объем.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДИРОВАННЫЕ МАКАРОННЫЕ ИЗДЕЛИЯ И ЭЛЕМЕНТ ФОРМУЮЩЕЙ ГОЛОВКИ ДЛЯ ЭКСТРУДИРОВАННЫХ МАКАРОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2575751C2 |

| ПОЛУЧЕНИЕ ЭКСТРУДИРОВАННЫХ СЫРНЫХ КРЕКЕРОВ И ЗАКУСОК | 2009 |

|

RU2531753C2 |

| СУХИЕ МАКАРОННЫЕ ИЗДЕЛИЯ БЫСТРОГО ПРИГОТОВЛЕНИЯ, ИХ ПРИМЕНЕНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2584076C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВИТОГО ПОРИСТОГО ПРОДУКТА ПУТЕМ ЭКСТРУЗИИ | 2002 |

|

RU2279347C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МУЧНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2185077C2 |

| СТЕКЛОВИДНОЙ ЛАПША И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2022 |

|

RU2802068C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРЕННЫХ И ЗАМОРОЖЕННЫХ МАКАРОННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2610313C2 |

| МЕСИЛЬНОЕ УСТРОЙСТВО И СПОСОБ ПРИГОТОВЛЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ ИЗ ТЕСТА | 1990 |

|

RU2005379C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРЕННЫХ И ЗАМОРОЖЕННЫХ МАКАРОННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2603027C2 |

| СПОСОБ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466538C1 |

Группа изобретений относится к бытовым электроприборам для изготовления макарон, мучных кондитерских изделий и других экструдируемых пищевых продуктов. Устройство для приготовления экструдируемых пищевых продуктов содержит рабочую камеру, выполненную с возможностью размещения ингредиентов при работе устройства, экструзионную головку, вращающийся вал, выполненный с конфигурацией, обеспечивающей возможность перемешивания ингредиентов и экструзии пищевых продуктов через экструзионную головку и приводную систему, посредством которой вращающийся вал приводится в движение. Приводная система выполнена с конфигурацией, обеспечивающей возможность прерывания экструзии на по меньшей мере один промежуток времени, в течение которого вращающийся вал вращается в первом направлении, которое противоположно второму направлению, в котором вращающийся вал вращается для экструзии пищевых продуктов. Скопления внутри рабочей камеры могут быть удалены за счет ударов по липкому тесту посредством перемешивающих планок на вращающемся валу, когда он вращается в обратном направлении. Использование группы изобретений позволит повысить минимизировать отходы пищевых продуктов при процессе экструдирования. 2 н. и 12 з.п. ф-лы, 15 ил.

1. Устройство для приготовления экструдируемых пищевых продуктов, содержащее:

рабочую камеру, выполненную с возможностью размещения ингредиентов при работе устройства;

экструзионную головку;

вращающийся вал, выполненный с возможностью перемешивания ингредиентов и экструзии пищевых продуктов через экструзионную головку; и

приводную систему, посредством которой вращающийся вал приводится в движение,

при этом приводная система выполнена с возможностью прерывания экструзии на по меньшей мере один промежуток времени, в течение которого вращающийся вал вращается в первом направлении, которое противоположно второму направлению, в котором вращающийся вал вращается для экструзии.

2. Устройство по п. 1, в котором вращающийся вал имеет первую часть, имеющую по меньшей мере одну перемешивающую планку, выступающую от вращающегося вала, и вторую часть, имеющую спираль, причем по меньшей мере одна перемешивающая планка перемешивает ингредиенты при вращении вала в первом направлении, а вторая часть обеспечивает экструзию пищевых продуктов через экструзионную головку посредством спирали при вращении вала во втором направлении.

3. Устройство по п. 1, в котором каждый из указанного по меньшей мере одного временного интервала составляет приблизительно 15 секунд.

4. Устройство по п. 2, в котором в данном по меньшей мере одном промежутке времени по по меньшей мере одному куску ингредиентов ударяет данная по меньшей мере одна перемешивающая планка для удаления скоплений в рабочей камере.

5. Устройство по п. 4, в котором в данном по меньшей мере одном промежутке времени ингредиенты, находящиеся в экструзионной головке, и ингредиенты, находящиеся на спирали, вытесняются обратно в рабочую камеру, причем по меньшей мере один кусок ингредиентов включает в себя данные вытесненные обратно ингредиенты.

6. Устройство по п. 1, в котором экструзионная головка имеет множество сквозных отверстий, причем каждое из по меньшей мере некоторых из сквозных отверстий содержит в направлении экструзии входную часть, формообразующую часть и выходную часть в данном порядке, при этом диаметр формообразующей части является постоянным в направлении экструзии для устранения тех неровностей на поверхности ингредиентов, которые образовались во входной части и/или в месте соединения входной части и формообразующей части.

7. Устройство по п. 1, дополнительно содержащее датчик нагрузки, соединенный с приводной системой, и управляющее устройство, выполненное с возможностью более раннего прекращения работы приводной системы, если измеренная нагрузка соответствует заданному условию.

8. Устройство по п. 7, дополнительно содержащее индикатор, выполненный с возможностью индикации для пользователя того, что работа устройства завершена.

9. Устройство по п. 1, в котором приводная система присоединена к концу вращающегося вала посредством соединителя, прочность соединителя задана такой, что соединитель разрушается, если нагрузка на приводную систему превышает второе заданное значение нагрузки, для защиты приводной системы и/или вращающегося вала.

10. Устройство по п. 1, в котором передний конец нижней части рабочей камеры находится на меньшей высоте, чем ее задний конец.

11. Устройство по п. 1, дополнительно содержащее контейнер, расположенный ниже рабочей камеры, который выполнен с возможностью размещения головок, которые не используются.

12. Устройство по п. 1, дополнительно содержащее переднюю панель, прикрепленную к устройству с возможностью отсоединения посредством по меньшей мере одного соединителя, при этом данный по меньшей мере один соединитель выполнен с возможностью отсоединения передней панели от устройства без отделения данного по меньшей мере одного соединителя от передней панели.

13. Устройство по п. 1, дополнительно содержащее интерфейс, посредством которого пользователь может перепрограммировать устройство.

14. Способ экструзии экструдируемых пищевых продуктов посредством электронного устройства, имеющего вращающийся вал и экструзионную головку, согласно которому:

экструдируют экструдируемые пищевые продукты посредством вращающегося вала через экструзионную головку;

прерывают экструзию на по меньшей мере один промежуток времени, в течение которого вращающийся вал вращается в первом направлении, противоположном второму направлению, в котором вращающийся вал вращается для экструзии пищевых продуктов.

| US2001046337A1, 29.11.2001 | |||

| US5393217A, 28.02.1995 | |||

| Устройство для измерения скольжения асинхронных двигателей | 1936 |

|

SU50409A1 |

Авторы

Даты

2017-08-28—Публикация

2013-07-26—Подача