Уровень техники

Порошковые покрытия представляют собой свободные от растворителей, на 100% твердые системы покрытий, которые использовали в качестве содержащих малые количества летучих органических веществ (VOC) и недорогих альтернатив традиционным жидким покрытиям и краскам.

Полиэфирные порошковые покрытия иногда составляют с эпоксидными агентами поперечной сшивки, такими как триглицидилизоцианурат (TGIC) с обеспечением покрытий, имеющих оптимальную твердость, гибкость, стойкость к атмосферным воздействиям и глянец, среди других полезных свойств. Однако, TGIC-содержащие композиции покрытий не могут, как правило, быть отверждены при температурах ниже 140°С без сильного негативного воздействия на свойства покрытия, такие как гладкость, глянец, гибкость и другие механические свойства. Неспособность отверждаться при пониженных температурах также снижает полезность TGIC-содержащих порошковых покрытий в чувствительных к температуре применениях. С другой стороны, использование циклов отверждения при повышенных температурах с получением эффективных покрытий увеличивает энергозатраты, в особенности для больших основ, и снижает производительность покрытия.

Как указано выше, очевидно, что существует потребность в порошковых покрытиях на основе полиэфирной смолы, которые могут быть отверждены при низкой температуре, в то же время обеспечивая превосходные характеристики стойкости к атмосферным воздействиям и прочность, без негативного воздействия на другие свойства покрытия, такие как гибкость, глянец и тому подобное.

Сущность изобретения

Композиции порошковых покрытий, описанные в данной заявке, содержат карбоксил-функциональную полиэфирную смолу, имеющую кислотное число от приблизительно 45 до 65, и отверждающий агент или агент поперечной сшивки. Дополнительно, композиция также содержит, по меньшей мере, одну модифицирующую добавку, увеличивающую ударную прочность, и катализатор на основе ониевого иона. Композиции, описанные в данной заявке, способны полностью отверждаться при температурах от приблизительно 120 до 135°С.

В другом варианте осуществления, данная заявка включает способы нанесения покрытия на основу. Способ включает стадии, на которых обеспечивают основу и наносят на основу, по меньшей мере, одну порошковую композицию, при этом порошковая композиция содержит карбоксил-функциональную полиэфирную смолу, имеющую кислотное число от приблизительно 45 до 65, и отверждающий агент. Дополнительно, композиция также содержит, по меньшей мере, одну модифицирующую добавку, увеличивающую ударную прочность, и катализатор на основе ониевого иона. Композицию наносят на основу и затем отверждают при температурах от приблизительно 120 до 135°С.

Подробное описание одного или более вариантов осуществления и аспектов настоящего изобретения приведено ниже. Другие признаки, цели и преимущества настоящего изобретения будут очевидны из приведенных в данной заявке описания и формулы изобретения.

Избранные определения

Если не указано иное, следующие термины, используемые в данной заявке, имеют значения, представленные ниже.

Термин «на», если он используется в контексте покрытия, нанесенного на поверхность или основу, включает покрытия, нанесенные непосредственно или опосредованно на поверхность или основу. Таким образом, например, покрытие, нанесенное на слой грунтовки поверх основы, представляет собой покрытие, нанесенное на основу. Дополнительно, термин «основа», как используется в данной заявке, относится к поверхностям, которые не обработаны, не загрунтованы или очищены обдувом, а также к поверхностям, которые были загрунтованы или предварительно обработаны различными способами, известными специалистам в данной области техники, такими как нанесение покрытия электроосаждением, например.

Если не указано иное, термин «полимер» включает гомополимеры и сополимеры (т.е. полимеры двух или более различных мономеров). Как используется в данной заявке, термин «(мет)акрилат» включает как акриловые, так и метакриловые мономеры и гомополимеры, а также сополимеры, содержащие их.

Термин «содержит» и его вариации не имеют предельного значения там, где эти термины появляются в описании и формуле изобретения.

Термины «предпочтительный» и «предпочтительно» относятся к вариантам осуществления настоящего изобретения, которые могут предоставить определенные полезные эффекты, при определенных обстоятельствах. Тем не менее, другие варианты осуществления могут также быть предпочтительными при тех же или других обстоятельствах. Дополнительно, перечисление одного или более предпочтительных вариантов осуществления не подразумевает, что другие варианты осуществления не являются полезными, и не предназначено для исключения других вариантов осуществления из объема настоящего изобретения.

Как используется в данной заявке, формы единственного числа «по меньшей мере, один» и «один или более» используют как взаимозаменяемые. Так, например, композиция покрытия, которая содержит добавку, может быть истолкована таким образом, что композиция покрытия содержит «одну или более» добавок.

Также в данной заявке, указания численных диапазонов конечными точками включает все числа, входящие в пределы данного диапазона (например, от 1 до 5 включает 1, 1,5, 2, 2,75, 3, 3,80, 4, 5 и т.д.). Дополнительно, раскрытие диапазона включает раскрытие всех поддиапазонов, включенных в более широкий диапазон (например, от 1 до 5 раскрывает от 1 до 4, от 1,5 до 4,5, от 1 до 2 и т.д.).

Подробное описание изобретения

Варианты осуществления настоящего изобретения, описанные в данной заявке, включают композиции и способы нанесения порошкового покрытия на основу. Способы включают стадии, на которых наносят, по меньшей мере, первую порошковую композицию на основу, при этом композиция содержит полиэфирную смолу, отверждающий агент, модифицирующую добавку, увеличивающую ударную прочность, и катализатор на основе ониевого иона. Способы дополнительно включают стадию, на которой отверждают композицию при температурах от приблизительно 120 до 135°С.

В варианте осуществления, способы, описанные в данной заявке, включают стадию, на которой наносят, по меньшей мере, первую порошковую композицию на основу. Порошковая композиция является легкоплавкой композицией, которая плавится при применении тепла с образованием пленки для покрытия. Порошок наносят с использованием способов, известных специалистам в данной области техники, таких как, например, способы электростатического распыления, до толщины пленки от приблизительно 10 до приблизительно 50 микрон, предпочтительно от 20 до 40 микрон. В одном аспекте, первую порошковую композицию наносят либо на чистую (т.е. не загрунтованную) или предварительно обработанную поверхность металлической основы, т.е. первая порошковая композиция может быть нанесена на металлическую поверхность, которая является не загрунтованной, которая была очищена обдувом, или на поверхность, которая была предварительно обработана различными способами, известными специалистам в данной области техники, такими как нанесение покрытия электроосаждением, например.

В варианте осуществления, первая порошковая композиция содержит, по меньшей мере, одно полимерное связующее вещество. Порошковая композиция может также необязательно содержать один или более пигментов, веществ, придающих непрозрачность, или других добавок.

Приемлемые полимерные связующие вещества обычно включают пленкообразующую смолу и отверждающий агент для смолы. Связующее вещество может быть выбрано из любой смолы или комбинации смол, которые обеспечивают желаемые свойства пленки. Приемлемые примеры полимерных связующих веществ включают аморфные и кристаллические термоотверждаемые и/или термопластичные вещества и могут быть получены с помощью эпоксидной смолы, сложного полиэфира, полиуретана, полиамида, акриловой смолы, поливинилхлорида, нейлона, фторполимера, силикона, других смол или их комбинаций. Термоотверждаемые вещества являются предпочтительными для использования в качестве полимерных связующих веществ в применениях порошкового покрытия, и эпоксидные смолы, сложные полиэфиры и акриловые смолы являются особенно предпочтительными. При желании, эластомерные смолы могут быть использованы для определенных применений. В одном аспекте, конкретные полимерные связующие вещества или смолы включены в порошковые композиции, описанные в данной заявке, в зависимости от желаемого конечного использования основы с порошковым покрытием. Например, определенные высокомолекулярные сложные полиэфиры демонстрируют превосходную коррозионную стойкость и являются приемлемыми для применения на основах, используемых для внутренних и наружных применений. Аналогичным образом, аморфные сложные полиэфиры являются полезными в применениях, когда желательны прозрачность, цвет и химическая устойчивость.

Примеры предпочтительных связующих веществ включают следующее: карбоксил-функциональные полиэфирные смолы, карбоксил-функциональные полиэфирные смолы, отвержденные эпоксид-функциональными соединениями (например, триглицидилизоциануратом, или TGIC), карбоксил-функциональные полиэфирные смолы, отвержденные полимерными эпоксидными смолами, карбоксил функциональные полиэфирные смолы, отвержденные глицидил-функциональными акриловыми смолами, карбоксил-функциональные акриловые смолы, отвержденные полимерными эпоксидными смолами. Реакция отверждения предпочтительно индуцирована термически.

В варианте осуществления, полимерное связующее вещество порошковой композиции является карбоксил-функциональной полиэфирной смолой, предпочтительно смолой, приемлемой для применения в термоотверждаемой порошковой композиции с эпоксидными функциональными соединениями. Обычно, смолы с низкими кислотными числами (т.е. менее чем приблизительно 40) являются предпочтительными, так как эти смолы производят гладкие, глянцевые покрытия с хорошими механическими характеристиками и сниженным спросом на эпоксид-функциональные отверждающие агенты, такие как, например, TGIC. Смолы с высокими кислотными числами (т.е. выше приблизительно 40) требуют повышенных уровней отверждающих агентов, что традиционно приводит к снижению Tg порошкового покрытия, приводя к большей склонности к спеканию при хранении. Неожиданно, карбоксил-функциональная полиэфирная смола, как описано в данной заявке, имеет кислотное число предпочтительно, по меньшей мере, приблизительно 40, более предпочтительно от приблизительно 45 до 60, а также демонстрирует высокую значение Tg для хорошей устойчивости к спеканию при хранении, как для смол с низким кислотным числом, сохраняя превосходную гладкость и глянец, а также оптимальные характеристики стойкости к атмосферным воздействиям.

В варианте осуществления, карбоксил-функциональную полиэфирную смолу получают в одностадийном способе путем взаимодействия ароматической двухосновной кислоты, такой как, например, изофталевая кислота, с гидрокси-функциональным соединением, т.е. диолом. В варианте осуществления, преимущественно используемой ароматической кислотой является изофталевая кислота для оптимальной стойкости к атмосферным воздействиям. Не будучи ограниченными теорией, полагают, что одностадийный способ может быть использован, если двухосновная кислота достаточно растворима в реакционной среде. Некоторые кислоты, такие как, например, терефталевая кислота, менее растворимы в реакционной среде, и поэтому менее приемлемы для применения в одностадийном способе, когда карбоксил-функциональная композиция является желательным конечным продуктом. Использование менее растворимых кислот, таких как, например, терефталевая кислота, в композиции смолы, также приводит к снижению стойкости к атмосферным воздействиям по сравнению с изофталевой кислотой.

Соответственно, в предпочтительном аспекте, карбоксил-функциональная полиэфирная смола, используемая в способах и композициях, описанных в данной заявке, является полиэфирной смолой на основе изофталевой кислоты, полученной с помощью одностадийного способа и имеющей кислотное число предпочтительно, по меньшей мере, приблизительно 40, более предпочтительно от приблизительно 45 до 60, с молекулярной массой (Μn) предпочтительно от приблизительно 1000 до 10000, более предпочтительно от 1500 до 7000 и наиболее предпочтительно от 2000 до 2600.

Для того чтобы композиция порошкового покрытия была эффективной, композиция должна быть устойчива к спеканию или, по существу, не спекаемой, т.е. порошковая композиция должна сохранять свои характеристики частиц, даже при воздействии определенных условий. Устойчивость к спеканию порошковой композиции, как правило, поддерживают с помощью применения композиций, имеющих Tg 45°С или выше. Тем не менее, композиции с высокими Tg, известные из уровня техники, не демонстрируют оптимальное коалесцирование или выравнивание при отверждении при пониженных температурах менее чем приблизительно 140°С, что приводит к плохому образованию пленки и неадекватным механическим свойствам. Обычно, таким образом, порошковые покрытия, которые предназначены для пониженной температуры отверждения, в общем, получают с помощью смол с пониженными Tg, что приводит к увеличению тенденции порошкового покрытия к спеканию и образованию комков при хранении. Неожиданно, карбоксил-функциональная полиэфирная смола, описанная в данной заявке, имеет температуру стеклования (Tg), по меньшей мере, 50°С, более предпочтительно от приблизительно 55 до 70°С, и наиболее предпочтительно от приблизительно 60 до 65°С, и включена в композицию порошкового покрытия, способную отверждаться при низких температурах от 120 до 135°С без каких-либо проблем с коалесцированием или спеканием, как правило, ожидаемых при высоких Tg.

В варианте осуществления, порошковая композиция, описанная в данной заявке, является термоотверждаемой композицией, содержащей полимерное связующее вещество и отверждающий агент или агент поперечной сшивки. В одном аспекте, отверждающие агенты включают соединения, которые могут быть использованы в качестве агентов поперечной сшивки для кислотно-функциональных или карбоксил-концевых полиэфирных смол. Отверждающие агенты или агенты поперечной сшивки данного типа включают, без ограничения, эпокси-функциональные соединения, амиды, замещенные алкиламиды, бисамиды и тому подобное. В предпочтительном аспекте, отверждающий агент или соединение поперечной сшивки представляет собой эпоксид-функциональное соединение. Типичные эпоксид-функциональные отверждающие агенты являются полиэпоксидными соединениями с эпоксидной эквивалентной массой предпочтительно, по меньшей мере, приблизительно 10, более предпочтительно от 50 до 500, и наиболее предпочтительно от приблизительно 80 до 300. В одном аспекте, отверждающий агент выбирают таким образом, чтобы он содержал предпочтительно от 0,1 до 5, более предпочтительно от 0,5 до 1,5, и наиболее предпочтительно от 0,8 до 1,2 эпокси-групп на эквивалент карбоксильных групп в карбоксил-функциональной полиэфирной смоле. Эпокси-функциональные отверждающие агенты включают, без ограничения, триглицидилизоцианурат (TGIC), триглицидилтримеллитат, диглицидилтерефталат, диглицидилизофталат, глицидил-функциональные акриловые смолы и тому подобное.

В предпочтительном варианте осуществления, полимерное связующее вещество порошковой композиции содержит TGIC в качестве эпокси-функционального отверждающего агента или агента поперечной сшивки. TGIC, триазиновое соединение с реакционноспособными эпокси-функциональными группами, известно в данной области техники в качестве отверждающего агента для кислотно-функциональных смол, таких как акриловые смолы, полиэфирные смолы, и т.п., например. Эти TGIC-реакционноспособные смолы, как известно, имеют высокую твердость и хорошую химическую устойчивость. Если полимерное связующее вещество является полиэфирной смолой, которая получена в основном из изофталевой кислоты, такие отвержденные пленки, как правило, обеспечивают оптимальную стойкость к атмосферным воздействиям, но страдают от плохой гибкости и ударопрочности. Порошковые композиции, как правило, имеют содержание TGIC в диапазоне от приблизительно 3 до 9 мас.% исходя из общей массы смолы и агента поперечной сшивки. Не будучи ограниченными теорией, полагают, что более высокие количества TGIC приводят к пластификации композиции покрытия, и более высокие количества TGIC не были обычно полезны в данной области техники. Обычные композиции порошкового покрытия поэтому, как правило, содержат малые количества TGIC (т.е. менее чем приблизительно 10 мас.%) со смолами, имеющими низкие кислотные числа и смолами с относительно низкими Tg, если необходимы хорошая текучесть и выравнивание при пониженных температурах отверждения. Неожиданно, композиции, описанные в данной заявке, содержат предпочтительно, по меньшей мере, приблизительно 10 мас.%, более предпочтительно от 10 до 15 мас.% TGIC исходя из общей массы смолы и агента поперечной сшивки, со смолами, имеющими высокие кислотные числа (т.е., по меньшей мере, приблизительно 40 или выше) и смолами с высокими Tg (т.е. по меньшей мере, приблизительно 50°С или выше).

Не ограничиваясь теорией, полагают, что механические свойства порошкового покрытия могут быть дополнительно улучшены с помощью добавок, которые усиливают ударопрочность композиции покрытия. Соответственно, в варианте осуществления, первая порошковая композиция необязательно содержит, по меньшей мере, одну модифицирующую добавку, увеличивающую ударную прочность. Обычно модифицирующие добавки, увеличивающие ударную прочность, представляют собой привитые сополимеры поперечносшитых алкил(мет)акрилатных каучуков с другими алкил(мет)акрилатами, стиролом, акрилонитрилом и т.п., и имеют два или более слоев. В одном аспекте, слои модифицирующей добавки, увеличивающей ударную прочность, имеют структуру сердцевина-оболочка, с сердцевиной, предпочтительно включающей, без ограничения, гомополимеры или сополимеры бутадиена, стирола, (мет)акриловых мономеров, сополимеры бутадиена и (мет)акриловых мономеров, сополимеры бутадиена, (мет)акриловых мономеров, виниловых мономеров сложных эфиров, винилгалидных мономеров и т.п. или их комбинации. Оболочка предпочтительно включает, без ограничения, полимеры или привитые сополимеры алкил(мет)акрилатных каучуков и тому подобное. В предпочтительном аспекте, модифицирующая добавка, увеличивающая ударную прочность, имеет бутадиеновую или (мет)акрилатную сердцевину с полиметилметакрилатной (РММА) оболочкой. В варианте осуществления, порошковая композиция, описанная в данной заявке, содержит приблизительно до 10 мас.% модифицирующей добавки, увеличивающей ударную прочность, предпочтительно от приблизительно 0 до 5 мас.%, более предпочтительно от приблизительно 2 до 4 мас.% исходя из общей массы порошковой композиции.

В варианте осуществления, порошковая композиция, описанная в данной заявке, способна отверждаться при температурах от приблизительно 120 до 135°С. Соответственно, композиция содержит добавки, которые помогают получить низкие температуры отверждения, такие как катализаторы, например. В одном аспекте катализатор представляет собой катионное соединение, предпочтительно соединение - соль ониевого иона, включая, например, четвертичные аммониевые соли, соли иона фосфония ионные, соли иона оксония и тому подобное. В предпочтительном аспекте, соль ониевого иона представляет собой соль иона фосфония, включая, например, фосфоний бромид, этилтрифенил фосфоний бромид, этилтрифенил фосфоний йодид, формилметилентрифенил фосфоран, формилметилтрифенилфосфоний хлорид, бензоилметилентрифенилфосфоран, фенилтриэтилфосфоний бромид, метоксикарбонилметилфосфоний бромид, этилтрифенилфосфоранилиденацетат, метилтрифенилфосфоранилиденацетат, этоксикарбонилметилтрифенилфосфоний бромид, комплекс этилтрифенилфосфоний ацетат-уксусная кислота и их комбинации.

В варианте осуществления, количество катализатора в композициях, описанных в данной заявке, зависит от используемых реагентов и желаемой температуры отверждения. Катализатор на основе соли ониевого иона включен в количестве, достаточном, чтобы позволить порошковой композиции отверждаться при низких температурах от приблизительно 120 до 135°С. В одном аспекте, катализатор на основе ониевого иона присутствует в количестве предпочтительно от приблизительно 0,01 до 1 мас.%, более предпочтительно от 0,05 до 0,5 мас.%, наиболее предпочтительно от 0,1 до 0,5 мас. %, исходя из общей массы порошковой композиции.

Обычно низкие температуры отверждения были связаны с плохими механическими свойствами и неоднородным или плохим образованием пленки в результате преждевременной реакции и частичной поперечной сшивки композиции покрытия перед отверждением (т.е. во время экструзии, например). Для того чтобы избежать проблем со спеканием порошкового покрытия во время хранения, Tg композиции обычно поддерживают выше 50°С. Тем не менее, такие высокие значения Tg, как правило, связаны с высокой вязкостью, что затрудняет образование гладкой, однородной пленки при пониженных температурах отверждения. Неожиданно, в способах и композициях, описанных в данной заявке, низкие температуры отверждения от приблизительно 120 до 135°С достигаются при помощи Tg смолы, по меньшей мере, 50°С, предпочтительно, по меньшей мере, 60°С, при поддержании относительно низкой вязкости от приблизительно 300 до 500 пуаз при 150°С и с получением покрытий с оптимальной гладкостью поверхности и механическими свойствами.

Порошковая композиция может содержать другие добавки. Эти другие добавки могут улучшать нанесение порошкового покрытия, плавление и/или отверждение этого покрытия, или характеристики или внешний вид конечного покрытия. Примеры необязательных добавок, которые могут быть полезны в порошке, включают катализаторы отверждения, антиоксиданты, стабилизаторы цвета, добавки для скольжения и добавки против образования царапин, поглотители УФ-излучения, затрудненные аминные светостабилизаторы, добавки для проводимости, добавки для трибоэлектризации, антикоррозионные добавки, наполнители, агенты текстуры, добавки для дегазации, агенты контроля потока, тиксотропные вещества и добавки для покрытия краев.

Композицию порошкового покрытия, описанную в данной заявке, получают с помощью обычных способов, известных в данной области техники. Полимерное связующее вещество смешивают в сухом виде вместе с добавками, а затем, как правило, смешивают в расплаве при прохождении через экструдер. Полученный в результате экструдат отверждают при охлаждении, а затем измельчают или распыляют с получением порошка. В варианте осуществления, карбоксил-функциональную смолу, TGIC и модифицирующую добавку, увеличивающую ударную прочность, смешивают в сухом виде вместе и смешивают в расплаве с катализатором на основе ониевого иона, который добавляют к смеси расплава перед экструзией. Также могут быть использованы другие способы. Например, один альтернативный способ использует связующее вещество, которое растворимо в жидкой двуокиси углерода. В этом способе, сухие ингредиенты смешивают в жидкой двуокиси углерода, а затем распыляют с получением частиц порошка. При желании, порошки могут быть классифицированы или просеяны, чтобы получить желаемый размер частиц и/или распределение размеров частиц.

Полученный порошок имеет размер, который можно эффективно использовать в процессе нанесения. Практически, частицы размером менее чем 10 микрон трудно эффективно наносить, используя обычные способы электростатического распыления. Следовательно, порошки, имеющие медианный размер частиц менее чем приблизительно 25 микрон трудно распылять электростатически, поскольку эти порошки, как правило, имеют большую фракцию мелких частиц. Предпочтительно измельчение регулируют (или производят просеивание или классификацию), чтобы получить порошок с медианным размером частиц от приблизительно 25 до 150 микрон, более предпочтительно от 30 до 70 микрон, наиболее предпочтительно от 30 до 50 микрон.

Необязательно, другие добавки могут быть использованы в настоящем изобретении. Как обсуждалось выше, эти необязательные добавки могут быть добавлены перед экструзией и могут быть частью основного порошка, или могут быть добавлены после экструзии. Приемлемые добавки для добавления после экструзии включают вещества, которые не будут функционировать хорошо, если они были добавлены перед экструзией, вещества, которые могут вызвать дополнительный износ экструзионного оборудования, или другие добавки.

Дополнительно, необязательные добавки включают вещества, которые целесообразно добавлять во время процесса экструзии, но которые также могут быть добавлены позже. Добавки могут быть добавлены отдельно или в сочетании с другими добавками, чтобы обеспечить желаемое влияние на порошковое конечное покрытие или порошковую композицию. Эти другие добавки могут улучшить нанесение порошка, плавление и/или отверждение, или конечные характеристики, или внешний вид. Примеры необязательных добавок, которые могут быть полезными, включают катализаторы отверждения, антиоксиданты, стабилизаторы цвета, добавки для скольжения и добавки против образования царапин, добавки для проводимости, добавки для трибоэлектризации, антикоррозионные добавки, наполнители, агенты текстуры, добавки для дегазации, агенты контроля потока, тиксотропные вещества и добавки для покрытия краев.

Другие предпочтительные добавки включают функциональные добавки, такие как прорезинивающие добавки, добавки, уменьшающие трение и микрокапсулы. Дополнительно, добавка может быть абразивом, чувствительным к нагреванию катализатором, агентом, который помогает создать пористое конечное покрытие или который улучшает смачивание порошка.

Методы получения порошковых композиций известны специалистам в данной области техники. Смешивание может быть осуществлено с помощью любого доступного механического смесителя или с помощью ручного перемешивания. Некоторые примеры возможных смесителей включает смесители Henschel (доступны, например, от Henschel Mixing Technology, Green Bay, WI), смесители Mixaco (доступны, например, от Triad Sales, Greer, SC или Dr. Herfeld GmbH, Neuenrade, Germany), смесители Marion (доступны, например, от Marion Mixers, Inc., 3575 3rd Avenue, Marion, IA), обратимые смесители, смесители Littleford (от Littleford Day, Inc.), смесители с горизонтальным валом и шаровые мельницы. Предпочтительные смесители будут включать те, которые наиболее легко чистить.

Порошковые покрытия, как правило, производят в многостадийном способе. Различные ингредиенты, которые могут включать смолы, отверждающие агенты, пигменты, добавки и наполнители, смешивают в сухом виде с образованием премикса. Этот премикс затем подают в экструдер, в котором используется сочетание нагревания, давления и сдвига, чтобы расплавить легкоплавкие ингредиенты и тщательно перемешать все ингредиенты. Экструдат охлаждают до хрупкого твердого вещества, а затем измельчают в порошок. В зависимости от желаемого конечного использования покрытия, условия измельчения, как правило, регулируют для получения порошка с медианным размером частиц от приблизительно 25 до 150 микрон.

Конечный порошок затем может быть нанесен на изделие с помощью различных средств, включая использование псевдоожиженных слоев и аппликаторов для распыления. Наиболее часто, используют способ электростатического распыления, в котором частицы электростатически заряжают и распыляют на изделие, которое было отшлифовано таким образом, чтобы частицы порошка притягивались и приставали к изделию. После нанесения покрытия изделие нагревают. Эта стадия нагревания приводит к тому, что частицы порошка расплавляются и текут вместе, чтобы покрыть изделие. Необязательно, непрерывное или дополнительное нагревание может быть использовано для отверждения покрытия.

Покрытие необязательно отверждают, и такое отверждение может происходить путем непрерывного нагревания, последующего нагревания или остаточного нагревания в основе. В варианте осуществления, порошковую композицию, нанесенную на основу, нагревают или спекают с помощью обычных способов, до температуры приблизительно 120°С (250°F) в течение приблизительно 15 минут. Альтернативно, нанесенная композиция может быть нагрета или спечена до температуры приблизительно 135°С (275°F) в течение 10 минут. В этих условиях покрытие полностью отверждается, т.е. происходит поперечная сшивка, достаточная, чтобы обеспечить отвержденное покрытие с оптимальными механическими свойствами и гладкостью поверхности.

Композиции и способы, описанные в данной заявке, могут быть использованы с широким разнообразием основ. Как правило и предпочтительно, композиции порошкового покрытия, описанные в данной заявке, используют для покрытия металлических основ, включая, без ограничения, не загрунтованный металл, очищенный обдувом металл, и предварительно обработанный металл, включая основы с гальваническим покрытием, обработанные электроосаждением металлические основы и основы, которые имеют тот же цвет, что и композиция порошкового покрытия. Типичные виды предварительной обработки для металлических основ включают, например, обработку фосфатом железа, фосфатом цинка и т.п. Металлические основы могут быть очищены и предварительно обработаны с использованием различных стандартных способов, известных в промышленности. Примеры включают, без ограничения, обработку фосфатом железа, обработку фосфатом цинка, нанокерамические обработки, предварительные обработки при различных температурах окружающей среды, предварительные обработки, содержащие цирконий, кислотное травление, или любой другой способ, известный в данной области техники, с получением чистой, не содержащей загрязнений поверхности на основе.

Композиции покрытия и способы, описанные в данной заявке, не ограничиваются конверсионными покрытиями, т.е. частями или поверхностями, обработанными конверсионными покрытиями. Дополнительно, композиции покрытия, описанные в данной заявке, могут быть нанесены на основы, предварительно покрытые при помощи различных способов, известных специалистам в данной области техники, включая, например, способы электроосаждения, способы гальванического покрытия и тому подобное. Не ожидается, что основы, предназначенные для покрытия композициями, описанными в данной заявке, будут всегда непокрытыми или не загрунтованными металлическими основами.

Предпочтительно, основа с покрытием имеет желаемые физические и механические свойства. Как правило, конечное пленочное покрытие имеет толщину от 25 до 200 микрон, предпочтительно от 50 до 150 микрон, более предпочтительно от 75 до 125 микрон.

ПРИМЕРЫ

Если не указано иное, то следующие тестовые методы используют в Примере(ах), который приведен ниже.

PCI гладкость

Гладкость отвержденных покрытий, полученных из порошковых композиций, определяют с помощью визуальных стандартов, разработанных Институтом порошковых покрытий. Согласно данному стандарту, используют визуальную шкалу из десяти панелей с порошковым покрытием, градуированную от 1 (высокая шероховатость/апельсиновая корка) до 10 (очень гладкая, высокоглянцевая отделка поверхности). Чтобы определить относительную гладкость, образец с порошковым покрытием визуально сравнивают со стандартными панелями и степень гладкости определяют при помощи суждения о том, какая стандартная панель является наиболее близкой к образцу.

Ударопрочность

Прямую и обратную ударопрочность отвержденных покрытий, полученных из порошковых композиций, тестируют с использованием метода, описанного в ASTM D2794 (Стандартный тестовый метод на сопротивление органических покрытий воздействиям быстрой деформации).

Гибкость

Гибкость отвержденных покрытий, полученных из порошковых композиций, тестируют с использованием Метода определения эластичности пленки при изгибе, как описано в ASTM D522 (Стандартные тестовые методы для Метода определения эластичности пленки при изгибе для присоединенных органических покрытий).

Устойчивость к воздействию растворителей

Устойчивость к воздействию растворителей отвержденных покрытий, полученных из порошковых композиций, тестируют с использованием метода, описанного в ASTM D4752 (Стандартные тестовые методы для измерения устойчивости к МЕК). Результаты оценивают визуально по шкале от 1 до 5, где 1 означает полностью неудовлетворительный результат (т.е. растворитель проникает до основы после 100 двойных трений) и 5 означает отсутствие воздействия (т.е. растворитель не проявляет визуально обнаруживаемого воздействия на покрытие после 100 двойных трений).

Твердость по карандашной шкале

Твердость отвержденных покрытий, полученных из порошковых композиций, тестируют с использованием метода твердости по карандашной шкале, как описано в ASTM D3363 (Стандартный тестовый метод для твердости пленки с помощью теста твердости по карандашной шкале).

Глянец

Глянец или гладкость поверхности отвержденных покрытий, полученных из порошковых композиций, тестируют как 20-градусный глянец, с использованием метода, описанного в ASTM D523 (Стандартный тестовый метод для зеркального глянца).

Вязкость расплава

Вязкость расплава смолы определяют на вискозиметре Brookfield Model Cap 2000Н, установленном до температуры 150°С и функционирующем при скорости вращения 100 оборотов в минуту с использованием шпинделя номер 06.

Пример 1

Сравнение типов покрытия

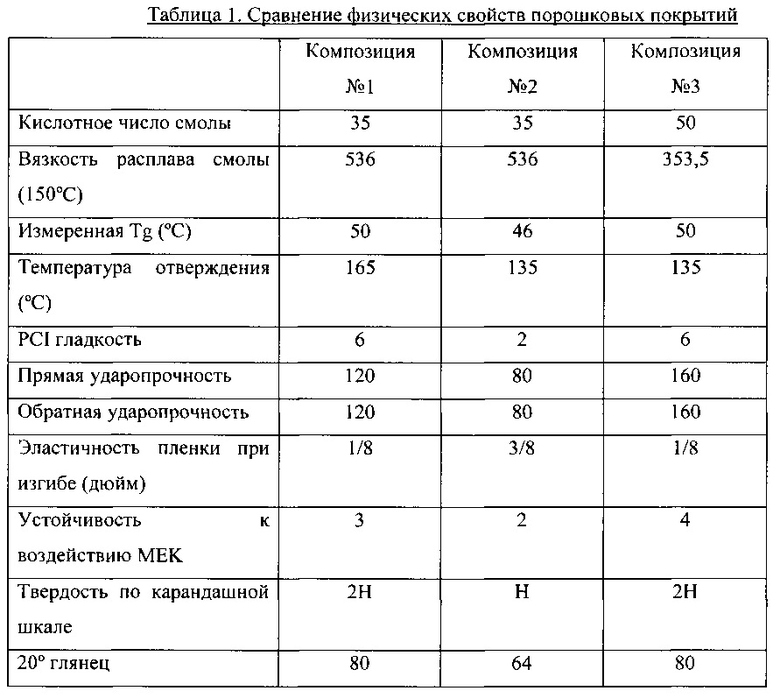

Порошковые композиции получали с кислотным числом и измеряли значения Tg, как показано в Таблице 1. Порошковая композиция №1 представляет собой коммерчески доступный продукт с низкой отверждаемостью, составленный для отверждения при 163°С (325°F), порошковая композиция №2 представляет собой модифицированную версию композиции №1, составленную для отверждения при более низкой температуре 135°С (275°F), и порошковая композиция №3 представляет собой экспериментальный продукт, составленный с использованием TGIC-реакционноспособной полиэфирной смолы на основе изофталевой кислоты, описанной в данной заявке. Физические свойства этих покрытий определяли через 15 минут отверждения при температурах, указанных в Таблице 1.

Полное описание всех патентов, заявок на патент и публикаций, и материала, доступного в электронном виде, процитированных в данной заявке, включены в нее путем ссылки. Предшествующее подробное описание и примеры были приведены только для ясности понимания. Они не должны подразумевать никаких ненужных ограничений. Настоящее изобретение не ограничено точными показанными и описанными подробностями, вариации, очевидные для специалиста в данной области техники, будут включены в объем настоящего изобретения, определенный формулой изобретения. Настоящее изобретение, иллюстративно описанное в данной заявке, может быть соответствующим образом реализовано на практике в некоторых вариантах осуществления, при отсутствии любого элемента, который не описан конкретно в данной заявке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиции для контейнеров и других изделий и способы их применения | 2013 |

|

RU2618704C2 |

| КОМПОЗИЦИИ ДЛЯ КОНТЕЙНЕРОВ И ДРУГИХ ИЗДЕЛИЙ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2013 |

|

RU2602157C2 |

| ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ С НИЗКИМ ГЛЯНЦЕМ ДЛЯ ПОКРЫТИЯ РУЛОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2420553C2 |

| КОМПЛЕКТ КОМПОНЕНТОВ ДЛЯ НАНЕСЕНИЯ ПОРОШКОВОГО ПОКРЫТИЯ | 2013 |

|

RU2595707C2 |

| КОМПОЗИЦИИ ПОКРЫТИЙ ДЛЯ КОНТЕЙНЕРОВ И ДРУГИХ ИЗДЕЛИЙ И СПОСОБЫ НАНЕСЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2561969C2 |

| ТЕРМОРЕАКТИВНАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2131900C1 |

| Покрытие, устойчивое к высокосернистому газу | 2014 |

|

RU2629295C2 |

| Порошковое покрытие | 2015 |

|

RU2689745C2 |

| ПРИМЕНЕНИЕ ТЕРМОРЕАКТИВНОЙ ПОЛИМЕРНОЙ ПОРОШКОВОЙ КОМПОЗИЦИИ | 2016 |

|

RU2695168C1 |

| КРОЮЩАЯ КОМПОЗИЦИЯ ИЗ ПОРОШКОВОГО МАТЕРИАЛА | 2019 |

|

RU2789029C2 |

Изобретение относится к порошковым покрытиям, которые используют в качестве альтернатив традиционным жидким покрытиям и краскам. Описана композиция порошкового покрытия, содержащая карбоксил-функциональную полиэфирную смолу, имеющую кислотное число от 45 до 65 и вязкость расплава менее чем 500 пуаз при 150°С; отверждающий агент; необязательно, модифицирующую добавку, увеличивающую ударную прочность; и катализатор на основе ониевого иона, при этом композиция имеет Tg от 50 до 70°С и способна отверждаться при температурах от 120 до 135°С. Технический результат: получены порошковые покрытия на основе полиэфирной смолы, которые отверждаются при низкой температуре, обладают характеристиками стойкости к атмосферным воздействиям и прочности, без негативного воздействия на другие свойства покрытия, такие как гибкость и глянец. 8 з.п. ф-лы, 1 табл., 1 пр.

1. Композиция порошкового покрытия, содержащая:

карбоксил-функциональную полиэфирную смолу, имеющую кислотное число от 45 до 65 и вязкость расплава менее чем 500 Пз при 150°С;

отверждающий агент;

необязательно, модифицирующую добавку, увеличивающую ударную прочность; и

катализатор на основе ониевого иона,

при этом композиция имеет Tg от 50 до 70°С и способна отверждаться при температурах от 120 до 135°С.

2. Композиция по п. 1, отличающаяся тем, что карбоксил-функциональная полиэфирная смола представляет собой полиэфирную смолу на основе изофталевой кислоты.

3. Композиция по п. 1, отличающаяся тем, что карбоксил-функциональная полиэфирная смола имеет Tg от 60 до 70°С.

4. Композиция по п. 1, отличающаяся тем, что эпокси-функциональный отверждающий агент выбран таким образом, чтобы он имел от 0,5 до 1,5 эпоксигрупп на эквивалент карбоксила в карбоксил-функциональной полиэфирной смоле.

5. Композиция по п. 1, отличающаяся тем, что эпокси-функциональный отверждающий агент представляет собой триглицидилизоцианурат (TGIC).

6. Композиция по п. 1, отличающаяся тем, что эпокси-функциональный отверждающий агент присутствует в количестве от 10 до 15 мас.% исходя из общей массы композиции.

7. Композиция по п. 1, отличающаяся тем, что модифицирующая добавка, увеличивающая ударную прочность, представляет собой композицию сердцевина-оболочка, которая присутствует в количестве от 0 до 5 мас.% исходя из общей массы композиции.

8. Композиция по п. 1, отличающаяся тем, что компонент оболочки модифицирующей добавки, увеличивающей ударную прочность, представляет собой привитой полиметилметакрилатный (РММА) полимер.

9. Композиция по п. 1, отличающаяся тем, что катализатор на основе ониевого иона представляет собой соль иона фосфония, которая присутствует в количестве от 0,01 до 0,1 мас.% исходя из общей массы композиции.

| US 6284845 B1 04.09.2001 | |||

| US 4910287 A 20.03.1990 | |||

| WO 9304122 A1 04.03.1993 | |||

| Способ изоляции зон поглощения бурового раствора | 1983 |

|

SU1121394A1 |

| JP 09137084 A 27.05.1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ С СИЛЬНОЙ АДГЕЗИЕЙ | 2003 |

|

RU2301117C2 |

Авторы

Даты

2017-08-28—Публикация

2013-02-08—Подача