Данная заявка претендует на приоритет согласно 35 U.S.С. §119(e) по Предварительной заявке США сериальный №61/612860 от 19 марта 2012 г., которая включена здесь ссылкой во всей полноте, как подробно изложено далее.

УРОВЕНЬ ТЕХНИКИ

Замедленное коксование является хорошо зарекомендовавшим себя промышленным способом превращения нефтяных остатков в низкомолекулярные фракции нефтепродуктов, пригодные для дальнейшей обработки или превращения в других способах нефтепереработки с целью получения твердого остаточного продукта (кокса), содержащего большинство примесей в остатках, которые вредны для переработки другими способами. Некоторые примеси в остатках фактически сохраняются в легких продуктах замедленного коксования, особенно в тяжелом газойле коксования (ТГК).

Способы замедленного коксования применяли на предшествующем уровне техники для термического разложения тяжелых жидких углеводородов с образованием газов, жидких потоков с различными температурами кипения и кокса. Способ замедленного коксования включает нагревание жидких углеводородов в коксовой печи и перенос нагретых жидкостей в коксовый барабан, где жидкости разлагаются на кокс и летучие компоненты.

Для практической реализации способа замедленного коксования в установке коксования наряду с коксовой печью и коксовыми барабанами необходима система фракционирования. В системе фракционирования установки для коксования летучие компоненты, полученные в коксовом барабане, разделяются на потоки различных углеводородов.

В базовом способе замедленного коксования поток исходных жидких углеводородов сначала вводят на дно фракционирующей колонны установки коксования, где он смешивается с кубовой жидкостью колонны, называемой «продуктом естественного рецикла». Эту смесь сырья отбирают со дна фракционирующей колонны и затем прокачивают через трубчатую коксовую печь, где она нагревается до примерно 1000°F. Нагретый поток затем направляют в коксовый барабан, где поддерживают температуру и давление коксования, обеспечивающие разложение потока на кокс и летучие компоненты. Летучие компоненты, называемые «парами коксового барабана», затем возвращают в систему фракционирования установки коксования для разделения на различные компоненты. После заполнения коксового барабана твердым коксом нагретый поток из коксовой печи направляют в другой коксовый барабан, а заполненный коксовый барабан охлаждают и разгружают.

Система фракционирования установки коксования, применяемая в способе замедленного коксования, обычно включает фракционирующую колонну, которая включает резервуар для тяжелого продукта рецикла и исходной смеси сырья на дне колонны. Выше резервуара находится зона испарения - открытая зона в колонне, в которую вводят пары из коксового барабана. Наиболее тяжелые компоненты паров коксового барабана конденсируют в зоне испарения и оставшиеся пары фракционируют на ректификационных тарелках выше зоны испарения. Наверху фракционирующей коксовой колонны находится система орошения паров, в которой по меньшей мере часть верхнего парового погона, отведенного из колонны, конденсируют и возвращают на верхнюю тарелку фракционирующей колонны. Остаток сконденсированного верхнего парового потока отводят в качестве нестабилизированной нафты.

Традиционно два жидких потока отводят из фракционирующей коксовой установки в разных точках фракционной колонны. Поток легкого газойля, т.е. один конечный продукт системы коксования, отводят с тарелки вблизи верха фракционирующей колонны. Он известен как погон легкого газойля коксования (ЛТК). Второй поток представляет собой поток тяжелого газойля коксования, отведенного вблизи донной тарелки фракционирующей колонны, и является вторым конечным продуктом системы. Он известен как погон тяжелого газойля коксования.

Обычно часть этого второго потока возвращают в колонну как часть циркуляционной системы. Циркуляционные системы обычно применяют для утилизации тепловой энергии фракционирующей колонны, и они включают насос и теплообменник для передачи энергии другому технологическому потоку или для генерирования потока. Если циркуляционная система связана с погоном тяжелого газойля коксования, тепловую энергию отводят из нижней части фракционирующей системы. Отвод тепла в этой точке колонны снижает эффективность фракционирования и приводит к потоку полученного тяжелого газойля коксования, содержащего легкие конечные углеводороды. Эти легкие конечные углеводороды удаляют дальнейшей обработкой, чтобы соответствовать требованиям обработки нисходящего потока полученного тяжелого газойля коксования. Обычно это достигается с помощью дополнительной системы отпаривания водяным паром, которая включает отпарную колонну, несколько насосов для перекачки продукта и теплообменник для утилизации тепла отпарной колонны.

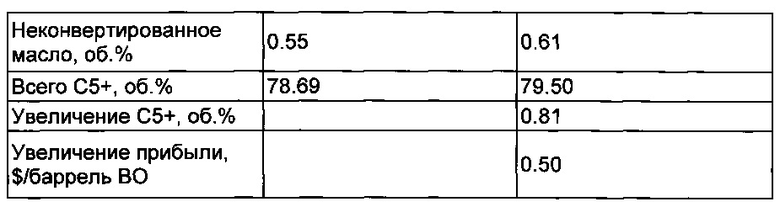

Во многих случаях желательно обеспечить максимальный выход жидких продуктов замедленного коксования, особенно для получения топливного кокса, когда количество кокса сравнительно невелико по сравнению с отгоняемыми продуктами коксования. При достижении максимального выхода жидких продуктов обычно выход ТГК и его температура выкипания являются максимальными в пределах возможностей способа замедленного коксования. Соответственно при максимизации выхода ТГК и его температуры выкипания количество примесей к ТГК, таких как сера, азот, полициклическая ароматика и асфальтены, заметно увеличивается (см. ФИГ. 1 и ФИГ. 2). На ФИГ. 1 показан способ гидрокрекинга с использованием объединенного сырья. Скорость подачи сырья на гидрокрекинг увеличивали с повышением температурой выкипания ТГК, и в результате увеличивалась конверсия в ценные отгоняемые продукты. Максимальная температура выкипания ТГК определяется концентрацией примесей в смешанном сырье, количеством нерастворимых соединений С7, которое является критическим и необходимым для определения требований к установке гидрокрекинга. На ФИГ. 2 показаны изменения свойств ТГК по мере повышения температуры выкипания. При повышенных температурах выкипания ТГК количество металлов, коксуемость (показатель Конрадсона) и количество асфальтенов быстро увеличиваются, а стоимость установки замедленного коксования из-за пониженного рецикла снижается. Эти примеси, особенно полициклическая ароматика и асфальтены, могут создать проблему для последующей установки вакуумной обработки газойля, такой как установка гидрокрекинга. Работа аппарата замедленного коксования может быть затруднена из-за ограничений в работе последующих установок переработки из-за негативного воздействия наиболее высококипящих компонентов ТГК на процесс в нисходящем потоке конверсии вакуумного газойля (ВГО), особенно на срок службы катализатора гидрокрекинга. В таблице 1 показано влияние повышения температуры выкипания ТГК на работу установки гидрокрекинга. Высокий уровень примесей при наиболее высоких температурах выкипания ТГК приводит к повышенной дезактивации катализатора.

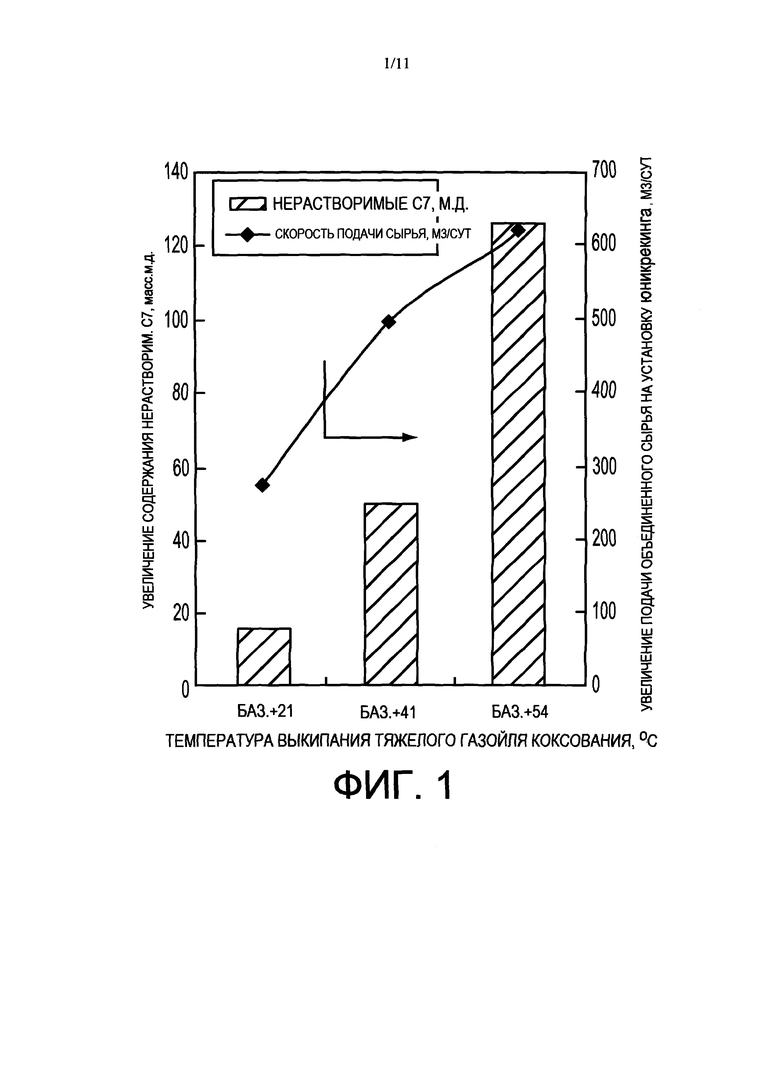

Если эти примеси удалить, стоимость обработки в нисходящем потоке будет заметно понижаться, а выход жидких продуктов в объединенном аппарате замедленного коксования и при гидрокрекинге нисходящего ВГО или в процессе с псевдоожиженным слоем катализатора будут максимальным. Максимальное повышение температуры выкипания ТГК будет максимально расширять границы качества в большинстве случаев применения транспортных топлив. Пример этих преимуществ показан на ФИГ. 3. Как показано на ФИГ. 3, постепенное увеличение температуры выкипания ТГК до практически наиболее высокого уровня повышает стоимость продуктов гидрокрекинга почти на 100 миллионов долларов в год. При сравнительно низких затратах средств на такое увеличение снижение стоимости установки коксования частично перекроет увеличение стоимости установки гидрокрекинга. Таким образом, налицо большой экономический стимул для максимального повышения температуры выкипания ТГК.

Таким образом, было бы желательно разработать установку замедленного коксования, способную обеспечить максимальный выход ТГК, пригодного для гидрокрекинга ВГО, в результате чего достигаются преимущества по выходу жидких продуктов и экономики.

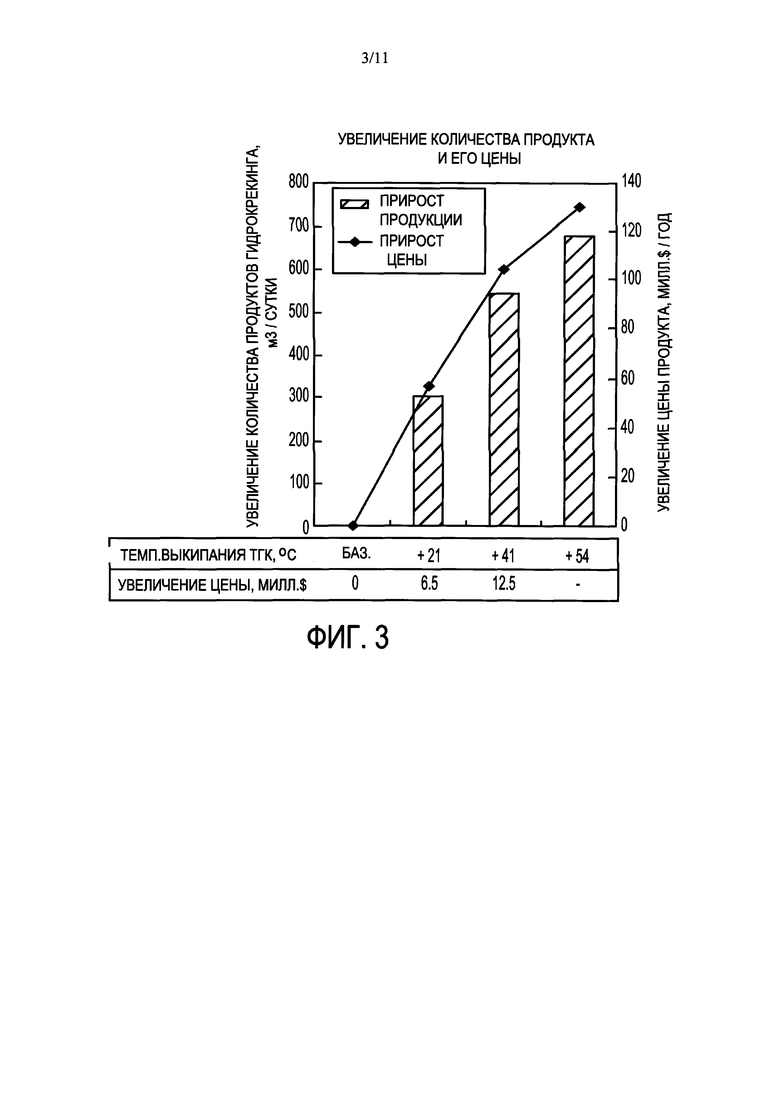

Типичные установки замедленного коксования показаны на схеме ФИГ. 4. Сырье обычно подают в нижнюю зону фракционирующей колонны, где его смешивают с любыми потоками рецикла, такими как ТГК, который конденсируется при охлаждении паров коксового барабана в аппарате фракционирования. Это также обеспечивает пиковую мощность, которая приводит к стационарной скорости подачи в коксовые барабаны при нужном качестве сырья. Поток, подаваемый снизу колонны фракционирования, затем нагревают и направляют в коксовые барабаны, где в основном и проходят реакции термического крекинга.

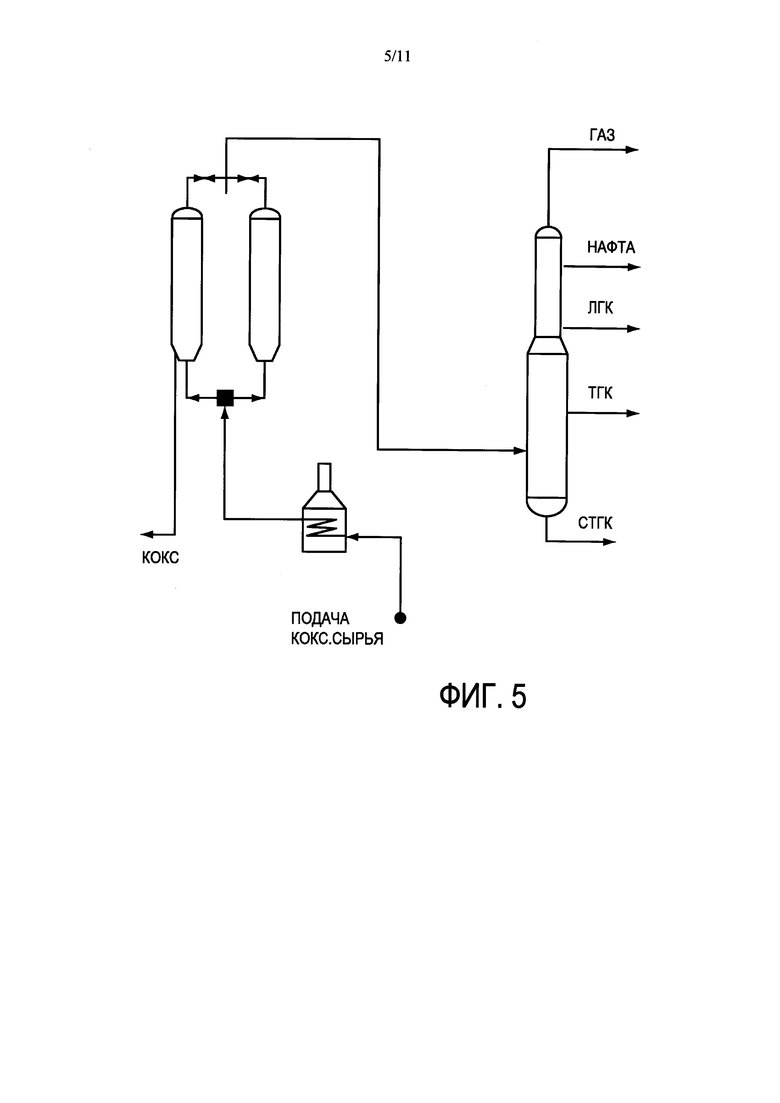

В альтернативном варианте установки замедленного коксования, обычно называемого коксованием с нулевым рециклом, подачу осуществляют непосредственно в нагреватель и снизу колонны фракционирования отбирают сверхтяжелый ТГК (СТГК) (ФИГ. 5).

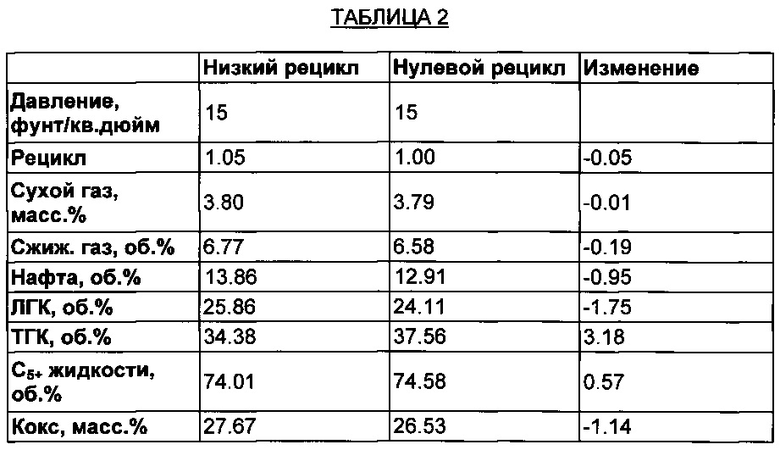

В таблице 2 показаны типичные выходы при обработке среднекислого вакуумного остатка. При коксовании с нулевым рециклом выход жидкого ТГК обычно увеличивается на 3-4 об. %. Количество кокса уменьшается на 1-2 масс. %.

В таблице 2 показаны свойства ТГК при традиционном коксовании с низким рециклом и коксовании с нулевым рециклом, а также ухудшение свойств ТГК по мере повышения температуры выкипания ТГК и их максимальное увеличение при коксовании с нулевым рециклом. Ухудшение свойств приводит к тому, что в большинстве способов замедленного коксования, применяемых для транспортировки топлива, ограничивают температуру выкипания ТГК величиной примерно 1065°F, что достигается при коксовании с низким рециклом и под давлением, в частности, когда ТГК направляют в способ с гидрокрекингом ВГО.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Данный вариант изобретения предлагает способ разделения паров из коксового барабана, включающий: подачу паров из коксового барабана в зону испарения фракционирующей коксовой колонны; отвод потока тяжелого коксового газойля из фракционирующей коксовой колонны; обработку потока тяжелого коксового газойля с целью удалению примесей и получение потока тяжелого коксового газойля, пригодного для гидрокрекинга. В некоторых вариантах тяжелый коксовый газойль обрабатывают в установке деасфальтирования растворителем, которая связана с фракционирующей коксовой колонной.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На ФИГ. 1 показан выход, достигаемый при гидрокрекинге комбинированного сырья;

На ФИГ. 2 показано изменение свойств ТГК по мере увеличения температуры выкипания;

На ФИГ. 3 показаны непосредственные преимущества при максимальном повышении температуры выкипания ТГК;

На ФИГ. 4 показана конфигурация типичной установки замедленного коксования;

На ФИГ. 5 показана конфигурация установки коксования с нулевым рециклом;

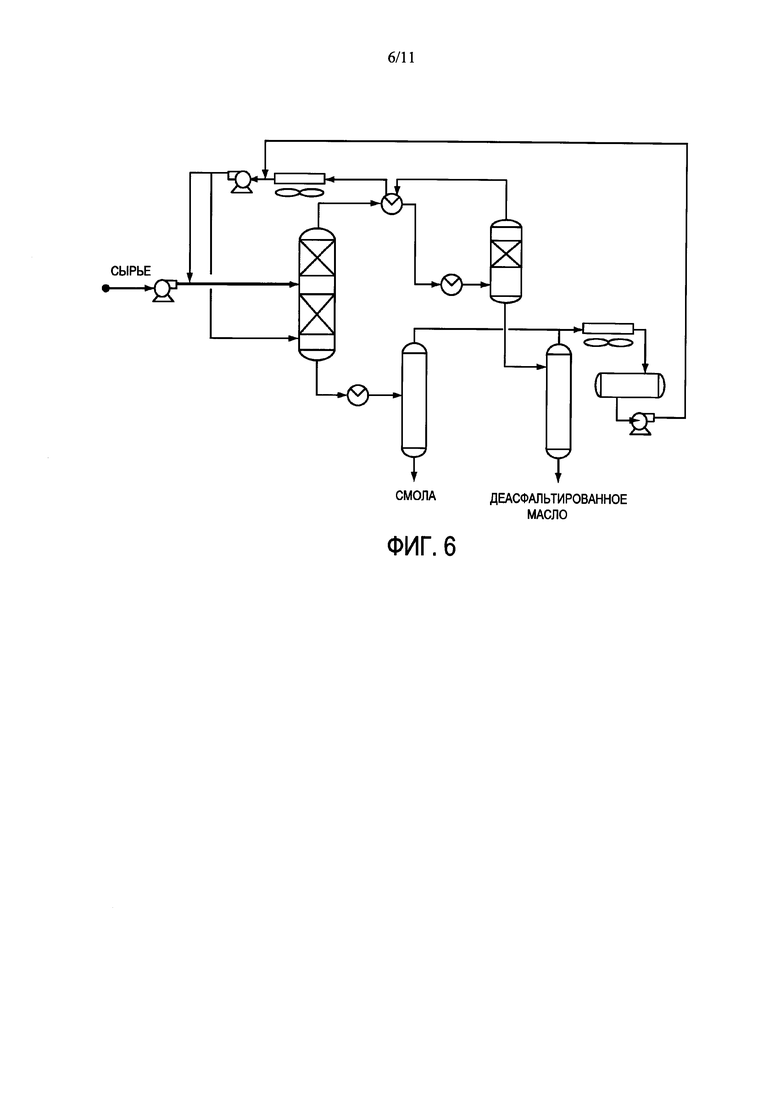

На ФИГ. 6 показана установка деасфальтирования растворителем;

На ФИГ. 7 показано объединение способа разделения ТГК со способом деасфальтирования растворителем для селективного разделения ТГК согласно варианту изобретения;

На ФИГ. 8 показано разделение СТГК согласно варианту изобретения;

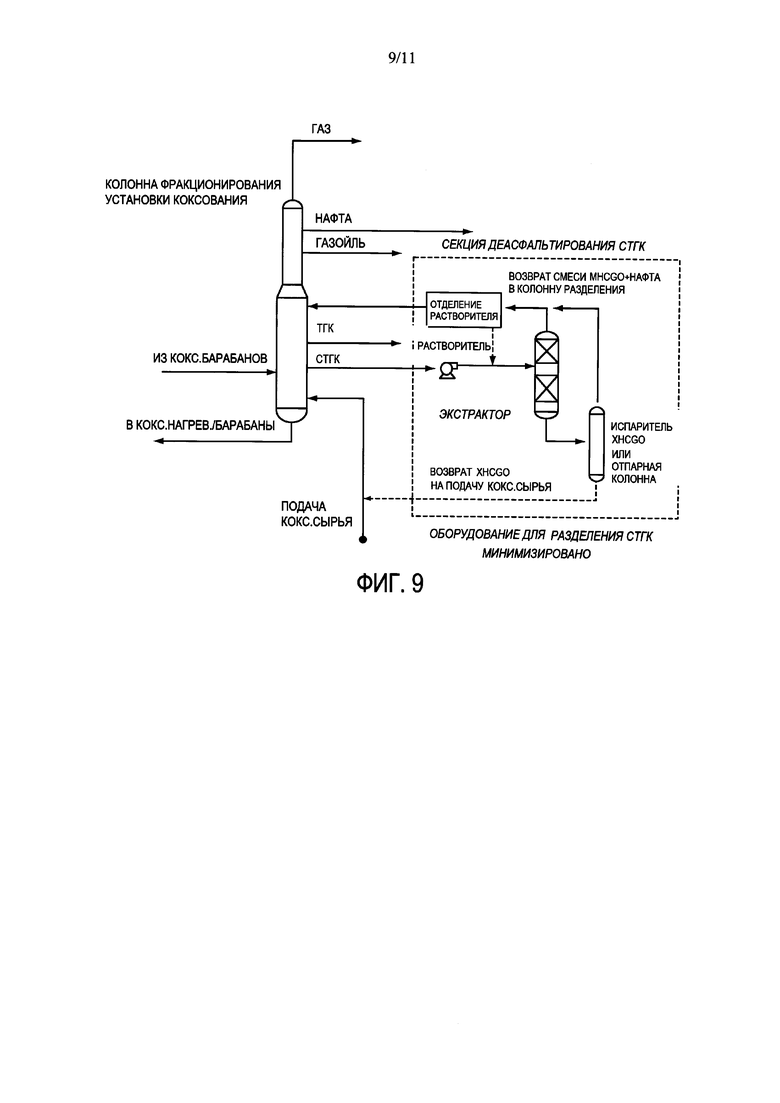

На ФИГ. 9 показано объединение способа замедленного коксования и способа разделения СТГК согласно варианту изобретения;

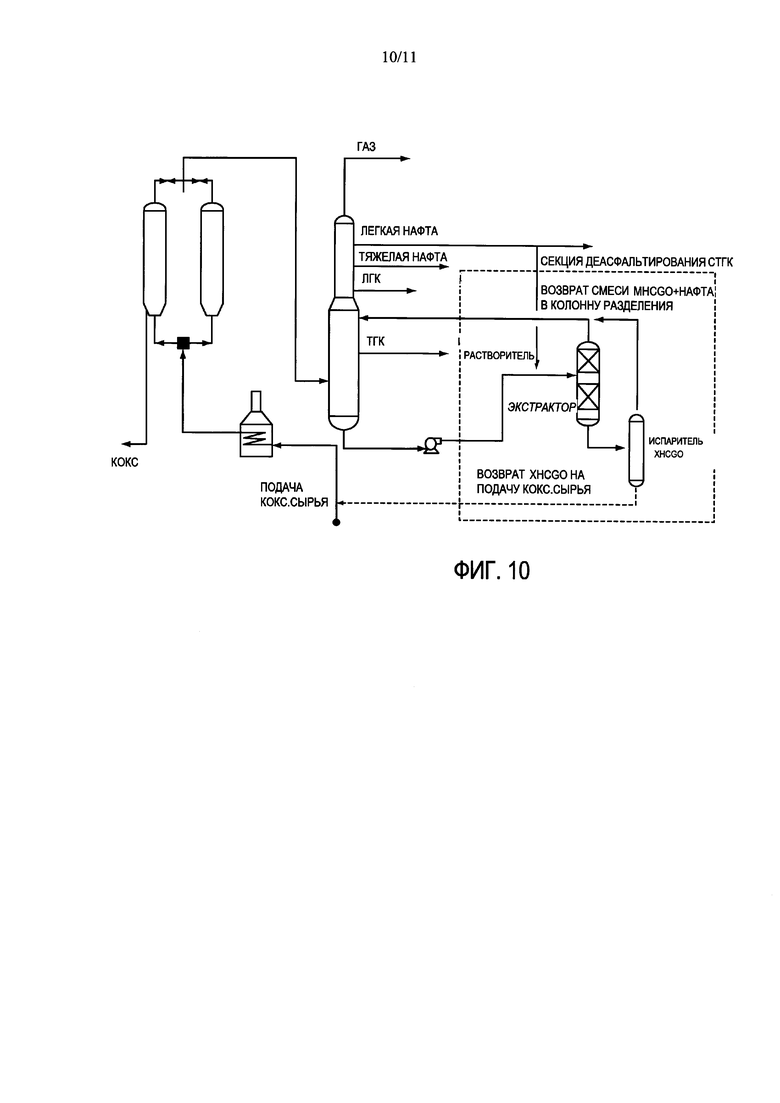

На ФИГ. 10 показано объединение способа коксования с нулевым рециклом и способа разделения ТГК согласно варианту изобретения; и

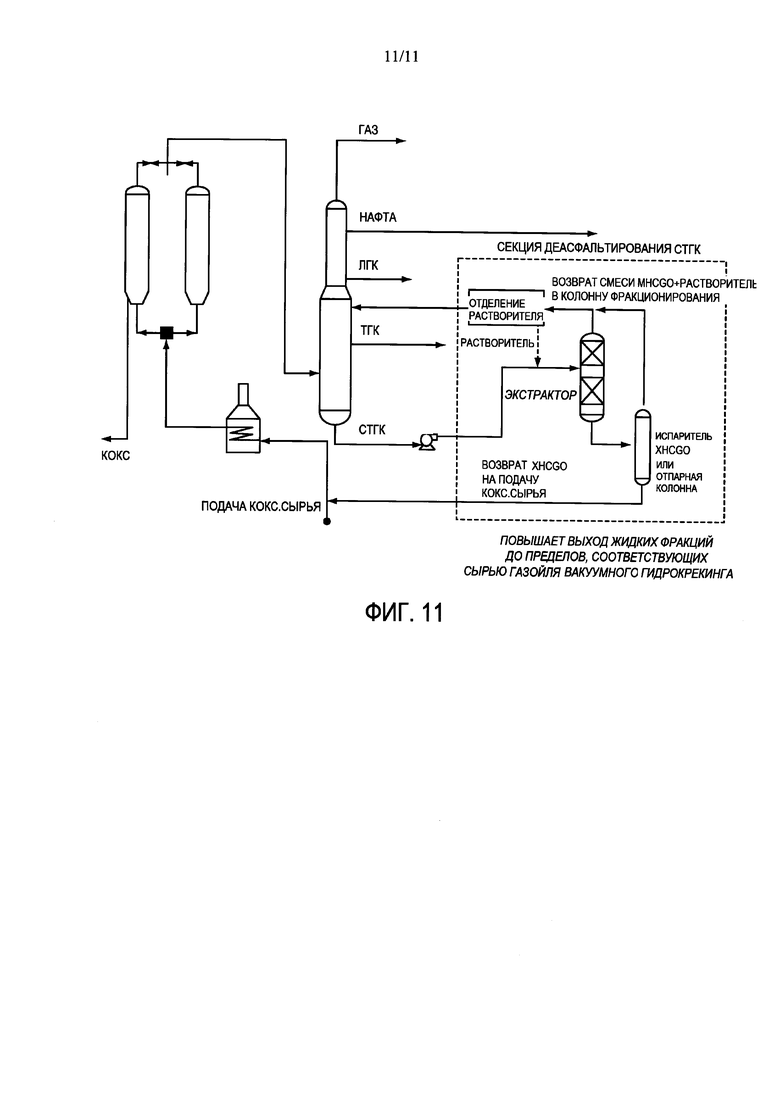

На ФИГ. 11 показано объединение способа коксования с нулевым рециклом и способа разделения СТГК согласно варианту изобретения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

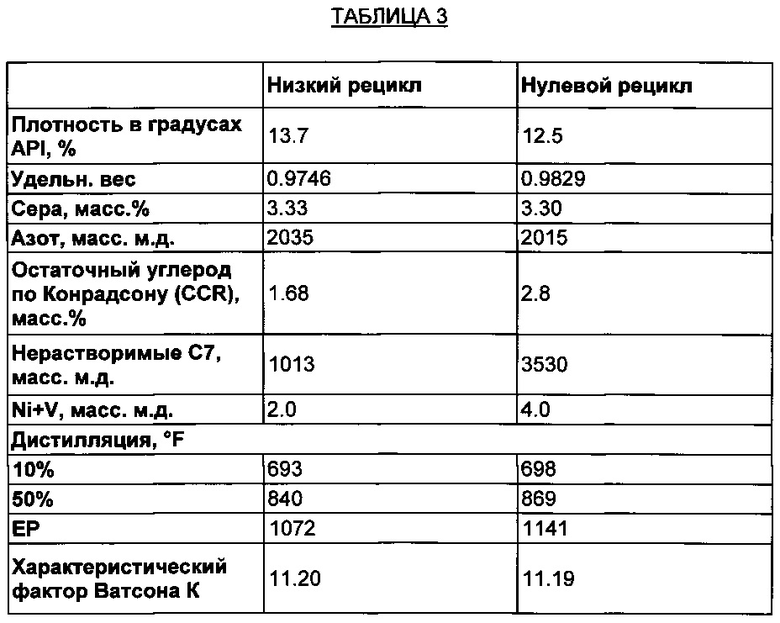

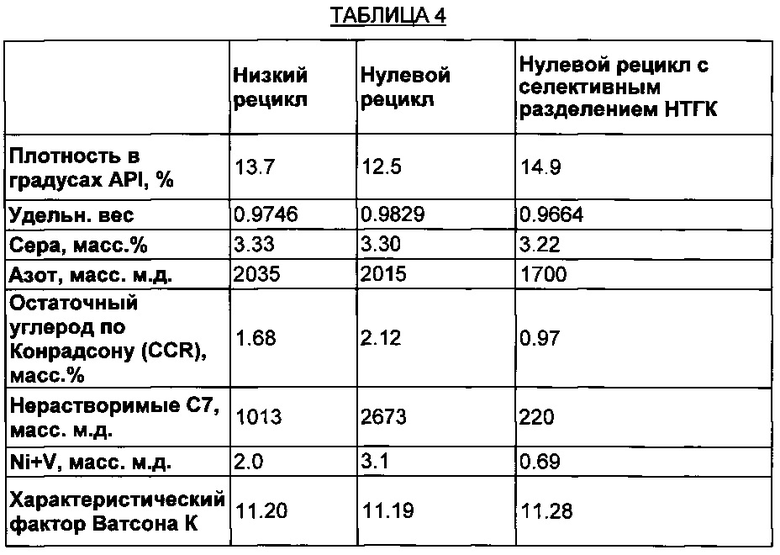

В первом варианте изобретения полученный ТГК направляют в установку деасфальтирования растворителем (ДАР) для разделения ТГК. На ФИГ. 6 показана типичная схема проточной системы ДАР. На ФИГ. 7 показано объединение ТГК со способом ДАР для селективного разделения ТГК. Примеси удаляются из ТГК с потоком сверхтяжелого газойля коксования (XHCGO), который возвращают в сырье для аппарата фракционирования установки замедленного коксования. Это приводит в конечном счете к накоплению этих примесей в виде остаточного побочного продукта установки замедленного коксования. Выделенный более легкий коксовый газойль коксования (ЛГК) повышенного качества направляют в нисходящий поток установки конверсии ВГО. В таблице 3 показано сравнение свойств ТГК при работе со сверхнизким рециклом и при действительно нулевом рецикле в способе обработки среднекислого вакуумного остатка. В таблице 4 показано сырье для установки конверсии ВГО в системе коксования с нулевым рециклом в сочетании с селективным разделением СТГК.

В следующем варианте изобретения, как показано на ФИГ. 8, из фракционирующей коксовой колонны отбирают меньший поток более тяжелого газойля (СТГК), который содержит значительную часть примесей к ТГК, такие как полициклическую ароматику и асфальтены, который объединяют с частью полученной в установке замедленного коксования легкой нафты и направляют в экстрактор ДАР. Этот растворитель из легкой нафты будет экстрагировать большинство компонентов ТГК в фазу ДАМ/растворитель и оставляет наиболее тяжелую полициклическую ароматику и все асфальтены в фазе смолы. Фазу ДАМ из экстрактора возвращают в секцию орошения ТГК фракционирующей колонны или сначала в колонну испарения для выделения объема растворителя - легкой нафты. Фазу смолы орошают верхним погоном нафты, который возвращают во фракционирующую колонну с фазой ДАМ, а поток СТГК направляют в секцию подачи сырья во фракционирующую колонну. Поскольку здесь не нужны никакие другие теплообменники или сосуды для разделения, стоимость экстракции этой полициклической ароматики оказывается сниженной по сравнению с установкой ДАР.

В другом варианте изобретения, как показано на ФИГ. 9, СТГК смешивают с растворителем, выбранным для селективного удаления не полициклической ароматики и других примесей. В этом варианте необходимо дополнительное оборудование для выделения растворителя. Эту версию можно было бы использовать для получения ТГК, пригодного для последующего гидрокрекинга ВГО, где ограничены возможности для переработки сложного сырья.

В еще одном варианте изобретения для коксования с нулевым рециклом поток СТГК отводят со дна фракционирующей системы установки замедленного коксования. Затем поток СТГК разделяют в установке ДАР, как и в предшествующих вариантах. На ФИГ. 10 показана схема удаления асфальтенов и наиболее тяжелой полициклической ароматики с помощью легкой коксовой нафты. В этом варианте достигается максимальный выход в способе замедленного коксования, причем свойства полученного СТГК позволяют проводить гидрокрекинг ВГО. На ФИГ. 11 показана конфигурация для способа коксования с нулевым рециклом в сочетании со способом разделения СТГК.

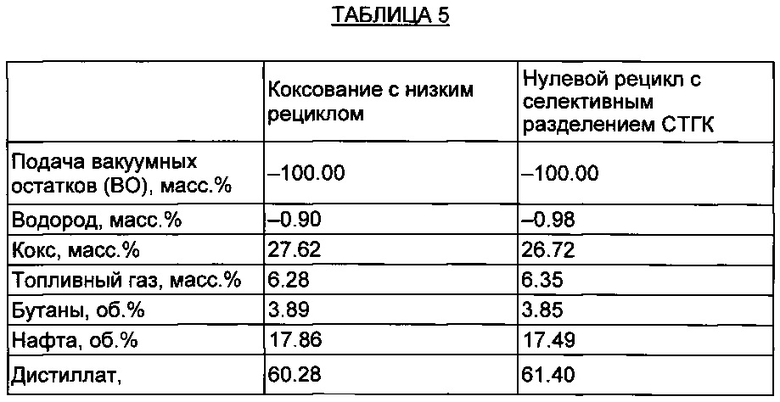

Преимущества от удаления примесей в ТГК можно видеть на ФИГ. 3, где по мере максимизации ТГК получают увеличение выхода жидкостей. Применение ДАР также исключает необходимость увеличения затрат и технологических расходов на гидрокрекинг ВГО при максимизации температуры выкипания ТГК. В таблице 3 показана разница в сырье и свойствах для коксования рецикла при пониженном давлении и коксования с нулевым рециклом и селективным разделением СТГК с помощью ДАР. В таблице 5 для этих двух вариантов показаны выходы в способах замедленного коксования и гидрокрекинга ВГО.

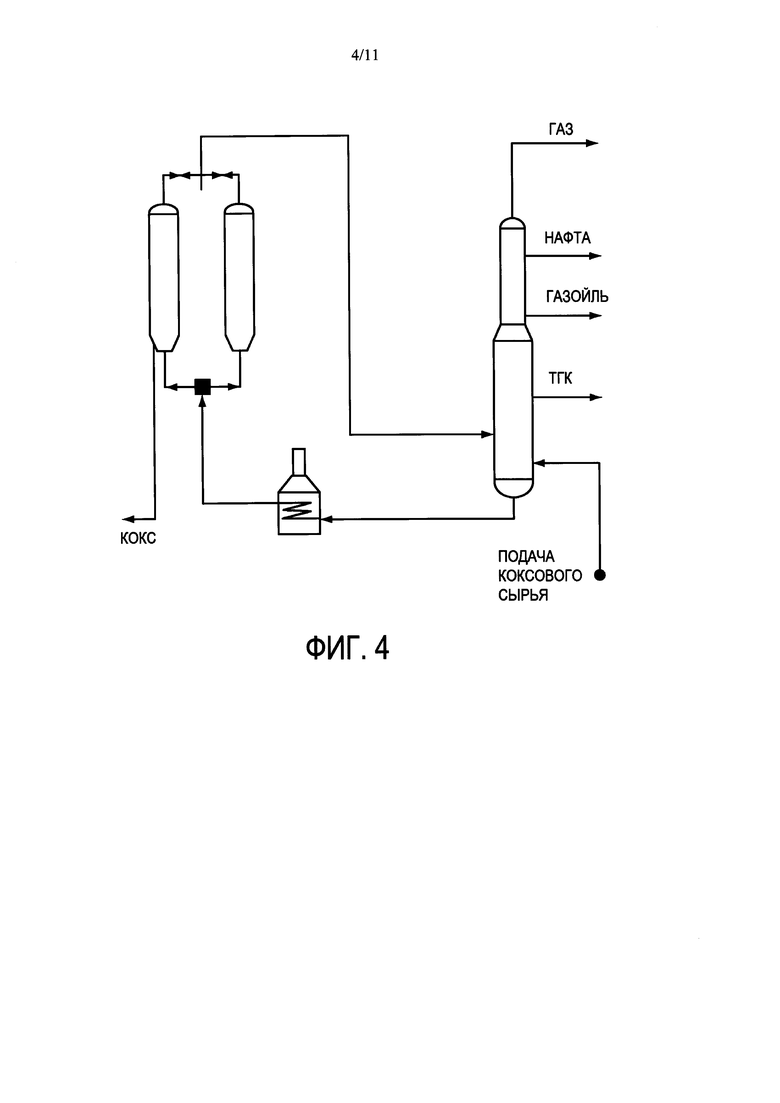

Выход кокса уменьшается на 0.9 масс. %, суммарный выход жидкостей увеличивается на 0.81 об. % и выход дистиллата увеличивается на 1.1 об. %. Для типичной установки замедленного коксования вакуумных остатков ценность этого варианта коксования по сравнению с традиционным коксованием при низким рецикле составляет $0.50/баррель сырья из вакуумных остатков.

Способ по данному изобретению описан и разъяснен здесь со ссылкой на его схематические изображения. Специалистам в данной области будут очевидны различные вариации и модификации на основе приведенного описания, а объем изобретения определяется прилагаемой формулой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕДИНЕНИЕ УСТАНОВОК ГИДРОКРЕКИНГА С КИПЯЩИМ СЛОЕМ И КОКСОВАНИЯ | 2021 |

|

RU2811607C1 |

| СПОСОБ ДВУХСТУПЕНЧАТОГО ТЕРМИЧЕСКОГО КРЕКИНГА С СИСТЕМОЙ МНОГОСТУПЕНЧАТОГО РАЗДЕЛЕНИЯ | 2018 |

|

RU2689634C1 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОГО ОСТАТКА, ИСПОЛЬЗУЯ ДЕАСФАЛЬТИЗАЦИЮ И ЗАМЕДЛЕННОЕ КОКСОВАНИЕ | 2018 |

|

RU2683642C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНОГО ТОПЛИВА И АНОДНОГО КОКСА ИЗ ОСТАТКОВ ВАКУУМНОЙ ПЕРЕГОНКИ | 2014 |

|

RU2628067C2 |

| СПОСОБ КОНВЕРСИИ ПОТОКА УГЛЕВОДОРОДОВ И, ПО УСМОТРЕНИЮ, ПОЛУЧЕНИЯ ПЕРЕРАБОТАННОГО ДИСТИЛЛЯТНОГО ПРОДУКТА | 2013 |

|

RU2565048C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА И КОМПОЗИЦИИ | 2010 |

|

RU2517186C2 |

| Способ получения нефтяного кокса | 2023 |

|

RU2818566C1 |

| Способ и установка для получения нефтяного игольчатого кокса замедленным коксованием | 2022 |

|

RU2805662C1 |

| Установка производства нефтяного игольчатого кокса | 2022 |

|

RU2786225C1 |

| МЕТОД ПОЛУЧЕНИЯ КОКСА НЕФТЯНОГО ИГОЛЬЧАТОГО | 2019 |

|

RU2729191C1 |

Изобретение относится к системам установок замедленного коксования. Описан способ разделения паров коксового барабана, включающий: подачу паров коксового барабана в зону испарения фракционирующей колонны установки коксования; отвод потока тяжелого коксового газойля из фракционирующей колонны установки коксования; обработка потока тяжелого коксового газойля для удаления примесей; и получение потока тяжелого коксового газойля, пригодного для гидрокрекинга, причем примеси удаляются из тяжелого коксового газойля с потоком сверхтяжелого газойля коксования, который возвращают в сырье для аппарата фракционирования установки замедленного коксования путем селективного разделения и выделенный более легкий коксовый газойль коксования повышенного качества направляют в нисходящий поток установки конверсии вакуумного газойля. Технический результат - совершенствование схемы установки и способа коксования с целью улучшения качества разделения и повышения выхода получаемых тяжелых газойлей коксования. 3 з.п. ф-лы, 5 табл., 11 ил.

1. Способ разделения паров коксового барабана, включающий:

подачу паров коксового барабана в зону испарения фракционирующей колонны установки коксования;

отвод потока тяжелого коксового газойля из фракционирующей колонны установки коксования;

обработку потока тяжелого коксового газойля для удаления примесей; и

получение потока тяжелого коксового газойля, пригодного для гидрокрекинга, причем примеси удаляются из тяжелого коксового газойля с потоком сверхтяжелого газойля коксования, который возвращают в сырье для аппарата фракционирования установки замедленного коксования путем селективного разделения и выделенный более легкий коксовый газойль коксования повышенного качества направляют в нисходящий поток установки конверсии вакуумного газойля.

2. Способ по п. 1, в котором тяжелый коксовый газойль обрабатывают растворителем в установке деасфальтирования.

3. Способ по п. 2, в котором растворитель для установки деасфальтирования берут из колонны фракционирования установки коксования.

4. Способ по п. 2 или 3, включающий также стадию отделения растворителя.

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 1996 |

|

RU2201954C2 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 1996 |

|

RU2201954C2 |

| EA 200900666 A1, 30.10.2009 | |||

| US 5645712 A, 08.07.1997 | |||

| US 4435275 A, 06.03.1984 | |||

| Конденсационное устройство для больших количеств пара и высокого вакуума | 1925 |

|

SU2939A1 |

Авторы

Даты

2017-09-05—Публикация

2013-03-15—Подача