Изобретение относится к области нефтепереработки, в частности к способу получения высокоанизотропного нефтяного игольчатого кокса замедленным коксованием с термоконденсацией сырья.

Традиционно, в качестве сырья для получения игольчатого кокса используются декантойли - освобожденные от катализаторной пыли тяжелые газойли каталитического крекинга с современных установок FCC. Декантойль характеризуется высокой плотностью, содержит большое количество ароматических углеводородов, невысокой по сравнению с прямогонными остатками коксуемостью и достаточно облегченным фракционным составом.

Легкокипящие фракции, содержащиеся в декантойле, практически не участвуют в коксообразовании, поступая в коксовые камеры, они испаряются и удаляются в паровой фазе вместе с дистиллятом коксования в ректификационную колонну. Это снижает выход кокса на исходный декантойль, даже при условии проведения коксования с высоким коэффициентом рециркуляции.

Кроме того, легкокипящие фракции, испаряясь, могут нарушать гидродинамическую обстановку в коксовых камерах, способствующую формированию высокоанизотропной структуры игольчатых коксов.

Из уровня техники известен способ получения нефтяного игольчатого кокса [RU 2717815, опубл.: 25.03.2020], включающий нагрев в качестве исходного сырья декантойля, смешивание его в колонне формирования вторичного сырья, снабженной массообменными устройствами, с рециркулятом с образованием вторичного сырья, нагрев вторичного сырья до температуры коксования и коксование в коксовых камерах с получением игольчатого кокса и дистиллята коксования, который подают в нижнюю часть ректификационной колонны для фракционирования с получением углеводородного газа, бензина, легкого и тяжелого газойлей коксования и кубового остатка, пропарку кокса водяным паром и охлаждение водой, подачу продуктов пропарки и охлаждения в абсорбер, снабженный массообменными устройствами, для абсорбции высококипящих нефтепродуктов и разделения продуктов пропарки и охлаждения в абсорбере на паровую и жидкую фазы, при этом легкокипящие углеводороды из верхней части колонны формирования вторичного сырья направляют в абсорбер.

Также известен способ [US 2022089955, опубл.: 24.03.2022] при реализации которого производится высококачественный кокс графитового/игольчатого качества с пониженным уровнем примесей и улучшенным коэффициентом теплового расширения с использованием интегрированных секций гидроочистки, каталитического крекинга и коксования, с использованием комбинации высокопарафинового гидроочищенного потока VGO и ароматического потока CLO, который затем перерабатывается на участке замедленного коксования.

Наиболее близким решением является способ получения нефтяного кокса [Патент РФ №2209826, МПК С10В 55/00, опубл. 10.08.2003]. В данном изобретении представлен способ получения нефтяного кокса замедленным коксованием, включающий нагрев первичного сырья, разделение его на легкие фракции и тяжелый остаток в испарителе, фракционирование легких фракций в ректификационной колонне совместно с парожидкостными продуктами коксования, смешивание тяжелого остатка из испарителя с кубовым остатком ректификационной колонны с образованием вторичного сырья, последующее коксование его с получением кокса и подачей парогазовых продуктов коксования в низ ректификационной колонны. Качество и количество тяжелого газойля коксования и кубового остатка регулируют путем изменения количества подаваемого тяжелого газойля в качестве орошения на массообменные устройства нижней части ректификационной колонны.

Однако описанное в прототипе техническое решение, во-первых, по качеству получаемого продукта не соответствует характеристикам игольчатого кокса, а, во-вторых, не использует дополнительные возможности подготовки сырья для коксования с помощью процесса термоконденсации.

Безусловно, коксование утяжеленного сырья как по фракционному составу, так и по плотности способствует улучшению структуры производимого кокса и позволяет рассматривать возможность выпуска высокоанизотропного игольчатого кокса. Тем не менее, жесткие требования к качеству сырья, ограниченные объемы(ов) доступного сырья, а также необходимость модификации имеющихся технологий замедленного коксования, ориентированных на переработку остатков сернистых нефтей, не способствуют принятию решения о размещении на действующих нефтеперерабатывающих предприятиях процессов производства нефтяного игольчатого кокса.

Технический результат изобретения - получение игольчатого кокса с предварительным проведением термообработки сырьевой смеси в реакторе термоконденсации.

Технический результат достигается решением производственной технической задачи - одновременного вовлечения в переработку различных сырьевых компонентов, основу которых составляют низкосернистые тяжелые газойли вторичных процессов нефтепереработки с обеспечением эффективного процесса термоконденсации. Процесс термоконденсации (ТК) представляет собой технологию термообработки смесей тяжелых сырьевых компонентов нефтепереработки, химических, нефтехимических и коксохимических производств. Основной целью процесса является производство специфичной по составу и качеству смеси тяжелых углеводородов, используемых в качестве сырья для процесса замедленного коксования, ориентированного на выпуск премиальных сортов кокса анизотропной (игольчатой) структуры. Процесс ТК протекает по радикально-цепному механизму в определенном временном интервале при высоких температурах и давлениях. Основным аппаратом процесса является реактор ТК, представляющий собой полый аппарат идеального вытеснения необходимого объема, не имеющий внутрикорпусных устройств. Задачей процесса ТК является проведение ограниченного количества химических реакций конденсации ароматических углеводородов, входящих в состав сырьевой смеси. Протекание целевых химических реакций, а также имеющие место реакции крекинга, деалкилирования алкилароматических углеводородов, дегидрирования, дегидроциклизации и другие определяют суммарный тепловой эффект процесса, его материальный баланс и конверсию исходного сырья. В целях обеспечения максимального выхода целевого продукта предусматривается использование схемы с рециркуляцией, позволяющей использовать непроконвертированные сырьевые компоненты, в том числе и тяжелые фракции коксования наряду со свежими сырьевыми компонентами.

Технический результат достигается решением технической задачи одновременного вовлечения в переработку тяжелых газойлей различной степени загрязнения по сере с регулированием соотношения различных сырьевых потоков, при котором первичное сырье нагревается в технологической печи, после чего подается в реактор термоконденсации, в верхнюю часть которого также подается в качестве рециркулята кубовый остаток из ректификационной колонны, и также в качестве рециркулята горячий поток суммарного сырья для поддержания температуры термоконденсации, легкие компоненты из реактора термоконденсации отводятся в ректификационную колонну, куда также отводится тяжелый газойль коксования, при этом в реакторе термоконденсации происходят термоконденсация сырья при давлении 1,2-1,8 МПа, температуре 400-480 и выдерживание по времени в течение не менее 30-90 минут, после чего полученное суммарное сырье с предварительным нагревом направляют на коксование и частично на рецикл в реакционно-ректификационную колонну.

Также для обеспечения технического результата необходима установка, которая включает не менее двух линий подачи различного исходного сырья, технологическую печь, ректификационную колонну, по меньшей мере две параллельных коксовых камеры, а также технологический аппарат для формирования суммарного сырья, представляющий реактор термоконденсации, работающий при давлении 1,2-1,8 МПа, к которому для формирования суммарного сырья подведена линия подачи рециркулята из куба ректификационной колонны, а также линия рецикла суммарного сырья после прохождения печи нагрева перед коксованием.

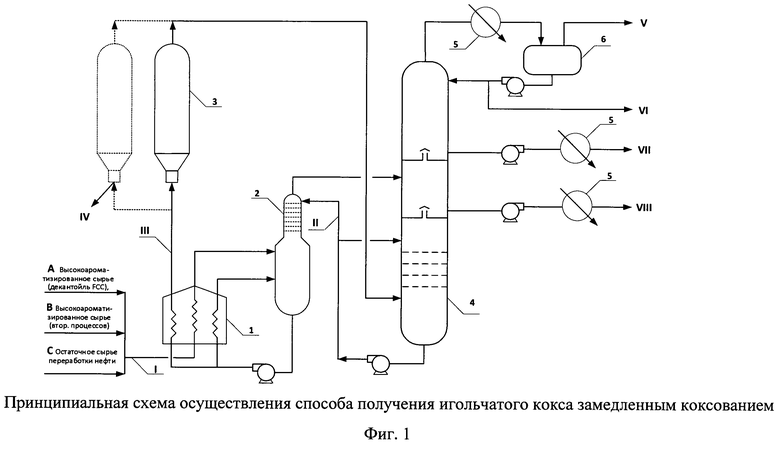

Изобретение проиллюстрировано принципиальной схемой, отраженной на фиг. 1, на которой:

Установка устроена следующим образом.

Вводные технологические трубопроводы подачи сырьевых компонентов для формирования первичного сырья I, оснащенные запорно-регулирующими устройствами, объединяются в единую технологическую линию первичного сырья, которая, проходя через технологическую печь (1), подведена к реактору термоконденсации (2). Реактор термоконденсации (2) имеет выводы из верхней части - для отвода более легких продуктов и из нижней части - откуда отводится прошедшее термоконденсацию суммарное сырье. Технологическая линия III для прошедшего термоконденсацию суммарного сырья через печь (1) подводится к коксовым камерам (3). Технологическая линия вывода из реактора термоконденсации (2) более легких продуктов соединена с ректификационной колонной (4), которая в свою очередь имеет выводы для различных продуктов фракционирования, по меньшей мере из нее отводятся по технологическим линиям - V газы коксования, VI - бензин коксования (нафта), VII - легкий газойль, VIII - тяжелый газойль, а также технологическая линия II, по которой кубовый остаток в качестве рециркулята подается в верхнюю часть реактора термоконденсации. Отвод газообразных продуктов из верхней части ректификационной колонны (4) включает последовательные охлаждающее устройство (5) и сепаратор (6) для разделения потоков V и VI, при этом поток нафты VI частично возвращается на орошение ректификационной колонны (4). Технологическая линия III имеет отвод для частичного рецикла после нагревательной печи 2 в реактор термоконденсации (2).

Выведение может осуществляться, в частности при конструктивном исполнении, в котором на каждом выводе установлены дополнительные аппараты, обеспечивающие чистоту тех или иных продуктов. Например, это могут быть стриппинг-секции. При этом отводимые продукты фракционирования направляются на реализацию или дальнейшую переработку, или вовлекаются в прочие процессы нефтепереработки.

Для компенсации параметров, учитывая, что давление в реакторе термоконденсации (2) и в ректификационной колонне (4) в значительной степени различаются, предусматривается регулирующее компенсационное устройство, например дросселирующее устройство.

Кроме описанного выше, в составе технологической установки необходимо иметь систему подготовки сырьевой смеси, включающей резервуарные хранилища, трубопроводную обвязку, динамическое оборудование и др.; по меньшей мере две параллельных коксовых камеры, обеспечивающих возможность попеременного заполнения, пропарки, охлаждения и обслуживания аппаратов; иные вспомогательные системы (не является предметом изобретения).

Технологическая печь нагрева устроена таким образом, что в ней одновременно подвергаются нагреву параллельные потоки, направленные по разным технологическим трубопроводам - поток смеси различных видов сырья перед подачей в реактор термоконденсации (2), и поток суммарного сырья перед подачей в коксовые камеры (3). Разница температуры разных потоков обуславливается разной площадью контакта со средой нагрева, обеспеченной посредством длин участков технологических трубопроводов внутри печи 1.

Способ осуществляется следующим образом.

Первичное сырье (I) - сбалансированная по составу сырьевая смесь нагревается в технологической печи (1) и поступает в реактор термоконденсации (2), состоящий из питательной зоны (область непосредственного ввода сырья), реакционной зоны (нижняя - кубовая часть) и ректификационной зоны (верхняя часть, оборудуемая контактными устройствами и подлежащая орошению нефтепродуктом). Термогазойль - кубовый продукт реактора термоконденсации, нагревается в технологической печи до 520-530°С и, как суммарное сырье коксования (III), поступает в необогреваемые коксовые камеры (3), часть термогазойля отдельно нагревается в печи и возвращается в реактор термоконденсации, обеспечивая требуемый режим процесса термоконденсации. Образующиеся легкие нефтепродукты в паровой фазе покидают реакционную зону, в питательной зоне реактора термоконденсации объединяются с парами легких компонентов первичного сырья, совместно проходят зону фракционирования и поступают в ректификационную колонну. В качестве орошения в зону фракционирования в реактор термоконденсации подается вторичное сырье коксования (II), из кубовой части ректификационной колонны.

Пары коксования из коксовых камер (3) поступают в питательную секцию ректификационной колонны (4). Большая часть поступивших в колонну продуктов коксования в процессе ректификации конденсируется и формирует вторичное сырье коксования, часть потока возвращается во фракционирующую колонну в качестве орошения, часть подается в ректификационную зону реактора термоконденсации.

Остальные, не сконденсировавшиеся парогазовые продукты коксования, подвергаются фракционированию в ректификационной колонне. Верхний продукт охлаждается в холодильнике (5) и подвергается разделению в сепараторе (6). Газы коксования (V) и бензин коксования (VI) подлежат дальнейшей стабилизации и переработке (не является предметом изобретения и в настоящей работе не рассматривается), легкий газойль коксования (VII) и тяжелый газойль коксования (VIII) после охлаждения выводятся с установки как компоненты дизельного и жидкого топлив соответственно.

Таким образом, согласно изобретению, реализуется одновременное вовлечение в переработку различных сырьевых компонентов, предполагающих увеличение сырьевой базы при производстве анизотропного игольчатого кокса. Поток первичного сырья формируется как смесь, в частности, тяжелых газойлей каталитического крекинга - гидроочищенного и без гидроочистки, или иных тяжелых нефтепродуктов вторичных процессов нефтепереработки и нефтехимических производств. Во избежание попадания нежелательных компонентов (механических загрязнений) в технологические аппараты, сырьевые потоки проходят механическую очистку и (или) отстаивание, и аккумулируются в накопительных резервуарах. Количество и массогабаритные размеры камер коксования определяются технологической целесообразностью, массогабаритные размеры остальных аппаратов определяются в соответствии с производительностью установки по перерабатываемому сырью и технологическим расчетам.

Заполненная коксом коксовая камера сначала пропаривается водяным паром, затем коксовая камера охлаждается водой, после чего происходит извлечение кокса. Во время данных процессов осуществляется переключение подачи суммарного сырья на параллельную коксовую камеру для обеспечения непрерывного технологического процесса. Количество коксовых камер, которых, по меньшей мере должно быть не менее двух, в частных вариантах исполнения технологической установки обусловлено циклами их работы и извлечения кокса с сопутствующим сервисом, их объемом и объемами подаваемого суммарного сырья.

В рамках данного изобретения, количественные характеристики суммарного сырья коксования (III) обеспечиваются подачей вторичного сырья (II) и первичного сырья (I) в соотношении III/II/I как 1,00/0,55…0,70/0,35…0,50. Качественные характеристики суммарного сырья коксования достигаются за счет подбора рецептуры первичного сырья, а также технологического режима термоконденсации, проводимого при температуре 400-480°С, давлении 1,2-1,8 МПа и времени 0,5-1,5 часа. Процесс коксования протекает при температуре 450-500°С, давлении 0,3-0,5 МПа и времени 36-48 часов.

По отношению к прототипу, реализация предлагаемого способа позволяет получать высокоанизотропный кокс игольчатой структуры с заранее определенными характеристиками по структуре и доле гетероэлементов, что достигается путем компаундирования исходной сырьевой смеси, высокоэффективным способом ее термообработки непосредственно перед самим процессом коксования, а также за счет температурного и временного режима процесса коксования.

В качестве варианта возможно осуществление изобретения, качество и количество тяжелого газойля коксования и кубового остатка регулируют путем изменения количества подаваемого тяжелого газойля в качестве орошения на массообменные устройства нижней части ректификационной колонны.

В качестве варианта возможно осуществление изобретения, при котором рециркулят представляет собой кубовый остаток, смешанный с тяжелым газойлем, отдельно отводимым через стриппинг-секцию из ректификационной колонны, с последующим смешением в технологическом трубопроводе до подачи в верхнюю часть реактора термоконденсации.

Осуществление изобретения проиллюстрировано рядом примеров.

Соотношение потоков, согласно изобретению, при проведении экспериментов подобрано с коэффициентом рециркуляции III/I 1,8…3,0 (отношение потока перед подачей на коксование с учтем рециркулята из ректификационной колонны и рециркулята утяжеленного сырья после нагрева после термоконденсации). Чтобы объем рециркулята проводился из ректификационной колонны, в реактор термоконденсации его подача в соотношении с первичным сырьем осуществляется в пределах 1/0,4…0,8. В качестве исходного сырья использовались сырьевые потоки А, В, С на входе в установку, соответственно: декантойль кат. крекинга, тяжелые газойли вторичных процессов, остаточное (загрязненное) сырье нефтепереработки.

Оценка качества кокса осуществлялась в баллах согласно стандартному методу оценки микроструктуры [Межгосударственный стандарт ГОСТ 26132-84 Коксы нефтяные и пековые. Метод оценки микроструктуры].

Примеры 1-6 показывают характеристики получаемого кокса при использовании различных соотношений по подаваемому сырью, но без рециркуляции. Получаемый выход по продукту и балльность кокса далее могут быть сопоставлены с результатами, которых удалось достигнуть при реализации способа и схемы установки согласно изобретению. Параметры коксования выдерживались одинаковые: температура 480°С, давление 2,03 МПа.

Данные проводимых экспериментов сгруппированы в табл. 1.

Пример 1.

Соотношение сырьевых потоков А/В/С=100/0/0 (вовлекается наиболее качественное и наиболее редкое сырье, без дополнительных сырьевых потоков).

Температура термоконденсации - 450°С.

Давление термоконденсации - 2,03 МПа.

Время термоконденсации - 60 мин.

В результате выход кокса составляет 35%, качество кокса - 5,4 балла.

Примеры 2-6.

Были осуществлены при аналогичных параметрах работы технологического оборудования, но с вовлечением дополнительных сырьевых потоков. При этом наблюдалось снижение качества кокса до 5,1…5,3 баллов, а также выхода - до 31…34%. Помимо этого, при таком подходе к реализации, необходимо было обеспечивать принудительное поддержание температуры термоконденсации в реакторе.

По всем приведенным далее экспериментам удалось не только повысить выход продукта, но и получить кокс качества Super Premium, с балльностью выше 5,5, а именно - около 5,7.

Пример 7.

Соотношение сырьевых потоков А/В/С=60/30/10.

Температура термоконденсации - 400°С.

Давление термоконденсации - 1,4 МПа.

Время термоконденсации - 60 мин.

Коэффициент рециркуляции III/I=2,5.

Параметры коксования: температура 250°С, давление 0,4 МПа, время 2520 мин.

В результате выход кокса составляет 34,7%.

Примеры 8-20 осуществлены при схожих параметрах, но с незначительными отклонениями, отмеченными далее и приведенными в таб. 1. При их осуществлении был обеспечен выход кокса 34-35%.

Пример 8 - аналогично, с той лишь разницей, что температура термоконденсации составляла 480°С.

Пример 9 - аналогично, с той лишь разницей, что давление термоконденсации составляло 1,2 МПа.

В примерах 10-20 температура термоконденсации выдерживалась равной 440°С.

Пример 10 - аналогично, с той лишь разницей, что давление термоконденсации составляло 1,8 МПа.

Пример 11 - аналогично, с той лишь разницей, что время проведения термоконденсации составляло 30 минут.

Пример 12 - аналогично, с той лишь разницей, что время проведения термоконденсации составляло 90 минут.

Пример 13 - аналогично, с той лишь разницей, что коэффициент рециркуляции составлял 1,8.

Пример 14 - аналогично, с той лишь разницей, что коэффициент рециркуляции составлял 3,0.

Примеры 15-20 были реализованы с изменением параметров коксования, а именно: при температуре 450°С и 500°С, при давлении 0,3 и 0,5 МПа, при увеличении времени коксования до 2880 минут и снижении до 2160 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства нефтяного игольчатого кокса замедленным коксованием и установка для реализации такого способа | 2022 |

|

RU2785501C1 |

| Способ получения нефтяного игольчатого кокса | 2021 |

|

RU2786846C1 |

| Установка производства нефтяного игольчатого кокса | 2022 |

|

RU2786225C1 |

| Установка для производства игольчатого или анодного кокса замедленным коксованием | 2022 |

|

RU2795466C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2017 |

|

RU2660008C1 |

| Способ получения нефтяного игольчатого кокса | 2019 |

|

RU2717815C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2006 |

|

RU2314333C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ИГОЛЬЧАТОГО КОКСА | 2016 |

|

RU2618820C1 |

| Установка для получения нефтяного игольчатого кокса замедленным коксованием | 2019 |

|

RU2720191C1 |

| Способ получения нефтяного игольчатого кокса | 2018 |

|

RU2686152C1 |

Изобретение относится к области нефтепереработки, в частности к способу получения высокоанизотропного нефтяного игольчатого кокса замедленным коксованием с термоконденсацией сырья. Раскрывается способ получения нефтяного игольчатого кокса замедленным коксованием, в котором одновременно вовлекаются в переработку тяжелые продукты вторичной нефтепереработки различной степени загрязнения по сере с регулированием соотношения различных сырьевых потоков. Первичное сырье нагревается в печи, после чего подается в реактор термоконденсации. В качестве рециркулята в верхнюю часть реактора подается кубовый остаток из ректификационной колонны, а также часть горячего потока суммарного сырья - для поддержания температуры термоконденсации. Легкие компоненты из реактора термоконденсации отводятся в ректификационную колонну, куда также отводится тяжелый газойль коксования. При этом в реакторе термополиконденсации происходит термоконденсация сырья при давлении 1,2-1,8 МПа, температуре 400-480°С и выдерживании по времени в течение не менее 30-90 минут. Затем полученное суммарное сырье с предварительным нагревом направляют на коксование и частично на рецикл в реактор термоконденсации. Также раскрывается установка для получения нефтяного игольчатого кокса замедленным коксованием. Техническим результатом изобретения является получение игольчатого кокса с предварительным проведением термообработки сырьевой смеси в реакторе термоконденсации. 2 н. и 14 з.п. ф-лы, 1 ил., 1 табл., 20 пр.

1. Способ получения нефтяного игольчатого кокса замедленным коксованием, в котором одновременно вовлекаются в переработку тяжелые продукты вторичной нефтепереработки различной степени загрязнения по сере с регулированием соотношения различных сырьевых потоков, при котором первичное сырье нагревается в печи, после чего подается в реактор термоконденсации, в верхнюю часть которого также подается в качестве рециркулята кубовый остаток из ректификационной колонны, и также в качестве рециркулята часть горячего потока суммарного сырья - для поддержания температуры термоконденсации, легкие компоненты из реактора термоконденсации отводятся в ректификационную колонну, куда также отводится тяжелый газойль коксования, при этом в реакторе термополиконденсации происходит термоконденсация сырья при давлении 1,2-1,8 МПа, температуре 400-480°С и выдерживании по времени в течение не менее 30-90 минут, после чего полученное суммарное сырье с предварительным нагревом направляют на коксование и частично на рецикл в реактор термоконденсации.

2. Способ по п. 1, в котором потоки тяжелых газойлей подвергаются очистке от механических загрязнений и отстаиванию.

3. Способ по п. 1, в котором температуры разных потоков обуславливаются разной площадью контакта со средой нагрева, обеспеченной посредством длин участков технологических трубопроводов движения различного сырья внутри технологической печи.

4. Способ по п. 1 в котором поток первичного сырья формируется из газойлей каталитического крекинга - гидроочищенного и без гидроочистки и иных тяжелых нефтепродуктов вторичных процессов нефтепереработки и нефтехимических производств.

5. Способ по п. 1 в котором объем рециркулята из ректификационной колонны, в реактор термоконденсации его подача в соотношении с первичным сырьем осуществляется в пределах 1/0,4…0,8.

6. Способ по п. 1 в котором суммарное сырье направляется на коксование, которое проходит при температуре 450-500°С, давлении 0,3-0,5 МПа в течение 36-48 часов.

7. Способ по п. 1 в котором выход игольчатого кокса составляет 34-35%.

8. Способ по п. 1 в котором продукты отводимые из верхней части ректификационной колонны охлаждается в холодильнике и подвергается разделению в сепараторе.

9. Способ по п. 1 в котором количество и массогабаритные размеры камер коксования определяется технологической целесообразностью, массогабаритные размеры остальных аппаратов определяются в соответствии с производительностью установки по перерабатываемому сырью.

10. Способ по п. 1 в котором количество коксовых камер, которых по меньшей мере должно быть не менее двух.

11.Способ по п. 1 в котором заполненная коксом коксовая камера сначала пропаривается водяным паром, затем коксовая камера охлаждается водой, после чего происходит извлечение кокса.

12. Способ по п. 1 в котором количественные характеристики суммарного сырья коксования обеспечиваются подачей вторичного сырья, являющегося рециркулятом из куба ректификационной колонны, рециркулятом термоконденсированного дополнительно нагретого суммарного сырья и первичного сырья в соотношении суммарное сырье на коксование / рециркулят из куба ректификационной колонны / первичное сырье в соотношении 1,00/0,55…0,70/0,35…0,50.

13. Способ по п. 1 в котором количество тяжелого газойля коксования и кубового остатка при формировании рециркулята регулируют путем изменения количества подаваемого тяжелого газойля в качестве орошения на массообменные устройства нижней части ректификационной колонны.

14. Способ по п. 1 в котором рециркулят представляет собой кубовый остаток, смешанный с тяжелым газойлем, отдельно отводимым через стрипинг-секцию из ректификационной колонны, с последующим смешением в технологическом трубопроводе до подачи в верхнюю часть реактора термоконденсации.

15. Способ по п. 1 в котором соотношение суммарного сырья и первичного сырья реализовано с коэффициентом рециркуляции 1,8…3,0.

16. Установка для получения нефтяного игольчатого кокса замедленным коксованием с термополиконденсацией сырья, которая включает не менее двух линий подачи различного исходного сырья, печь нагрева, ректификационную колонну, по меньшей мере две параллельных коксовых камеры, а также технологический аппарат для формирования суммарного сырья, представляющий реактор термополиконденсации, работающий при давлении 1,2-1,8 МПа, к которому для формирования суммарного сырья подведена линия подачи рециркулята из куба ректификационной колонны, а также линия рецикла от линии подачи на коксование суммарного сырья после прохождения печи нагрева.

| CN 1172147 A, 04.02.1998 | |||

| Способ получения нефтяного игольчатого кокса | 2019 |

|

RU2717815C1 |

| Установка для получения нефтяного игольчатого кокса замедленным коксованием | 2019 |

|

RU2720191C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2006 |

|

RU2314333C1 |

| CN 107987880 B, 22.09.2020 | |||

| CN 203079911 U, 24.07.2013 | |||

| CN 1944578 A, 11.04.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2002 |

|

RU2209826C1 |

Авторы

Даты

2023-10-23—Публикация

2022-08-17—Подача