Изобретение относится к нефтепереработке, а именно к способам замедленного коксования нефтяных остатков для получения нефтяного кокса.

Известен способ получения нефтяного кокса (патент RU № 2433159, МПК C10B 55/00, C10B 17/00, опубл. 10.11.2011. Бюл. № 31) замедленным коксованием нефтяных остатков, включающий предварительный прогрев камеры коксования водяным паром и парами коксования, дополнительный прогрев камеры коксования теплоносителем - тяжелым газойлем коксования, нагрев исходного и вторичного сырья коксования, нагрев теплоносителя - тяжелого газойля коксования и подачу вторичного сырья и теплоносителя в нижнюю часть камеры коксования, отличающийся тем, что теплоноситель - тяжелый газойль коксования нагревают до температуры 400-420°С и подают с вторичным сырьем в нижнюю часть камеры коксования раздельными потоками с подачей последнего через дополнительную колонну, причем вышеупомянутый теплоноситель подают также в среднюю и верхнюю части камеры коксовании при заполнении последней соответственно на 1/3 и 2/3 ее высоты, при этом дополнительный прогрев камеры коксования после подачи водяного пара проводят совместно теплоносителем и парами коксования, причем теплоноситель при прогреве подают в среднюю часть камеры коксования.

Основным недостатком данного способ является узкая область применения, так как предназначен для получения кокса с высоким содержанием летучих веществ, и не может применяться для производства других видов кокса, при этом отсутствует контроль за перепадом температур на входе и выходе камеры коксования, что приводит к значительным потерям энергии на 5 - 10 % из-за «скрытого рецикла» (коэффициент рециркуляции >1) всей установки замедленного коксования (УЗК) и, как следствие, снижение глубины переработки тяжелых фракций нефти (кубовый остаток, например, в виде гудрона) на 10-15% (по выходу легких фракций из 1 тонны нефти).

Наиболее близким по технической сущности является способ прогрева камеры коксования (патент RU №2712663, МПК C10B 55/00, C10B 17/00, опубл. 10.11.2011 Бюл. № 31), включающий предварительный прогрев при помощи водяного пара и окончательный прогрев при помощи паров дистиллятов, отличающийся тем, что окончательный прогрев камеры проводят при помощи жидкого горячего дистиллятного продукта, поступающего из ректификационной колонны в верхнюю часть камеры коксования и представляющего собой тяжелый газойль, нагретый до температуры 320-340°С.

Недостатками данного способа являются сокращение срока эксплуатации камер коксования (на 15-20% - сокращение межремонтного периода) и ухудшение качества кокса по показателям содержания летучих фракций (увеличение на 5-8%) из-за уменьшения температуры нагрева камеры коксования в связи с более низкой температурой нагревающего продукта (в данном случае тяжелого газойля коксования - ТГК) 320-340°С, увеличение рисков загрязнения продуктового ТГК коксовой пылью в связи с прямым контактом продуктового ТГК со стенкой реактора, а отсутствие контроля за перепадом температур на входе и выходе камеры коксования также приводит к образованию «скрытого рецикла» в ректификационной колонне (отношение количества откаченного сырья из кубовой части ректификационной колонны в камеру коксования к загрузке этой камеры по свежему сырью - нефти, отличающегося более чем на 10% от единицы) и к значительным потерям производительности установке замедленного коксования (УЗК) на 1-5 % из-за «скрытого рецикла» всей УЗК.

Техническим результатом предлагаемого изобретения является создание способа получения нефтяного кокса, позволяющего увеличить срок эксплуатации камер коксования (реакторов), улучшить качество кокса по показателям содержания летучих фракций за счёт лучшего прогрева до 400°-420°С камер коксования, а также исключить риски загрязнения продуктового тяжелого коксовой пылью ввиду того, что прогрев реактора будет проводиться парами коксования в фракционирующую колонную где частички коксовой пыли будут отсеиваться на клапанных тарелках и насадки ректификационной колонны, при этом увеличить производительность УЗК за счет контроля за перепадом температур на входе и выходе камеры коксования и снижения «скрытого рецикла» на УЗК во время прогрева камеры коксования УЗК.

Техническим решением является способ получения нефтяного кокса, включающий парные попеременно работающие камеры коксования установки замедленного коксования - УЗК, с которых выделившиеся легкие фракции подают в фракционирующую колонну, причем предварительный прогрев одной камеры коксования осуществляют при помощи водяного пара, а окончательный прогрев - при помощи паров коксования, представляющего собой углеводородные пары с необходимой температурой и поступающего в верхнюю часть прогреваемой камеры коксования из другой парной камеры коксования УЗК, находящейся в режиме коксования.

Новым является то, что пары коксования подают в камеру коксования с необходимой температурой 400-420°С, объём подаваемых паров на прогрев камеры коксования производят с контролем коэффициентом рециркуляции в фракционирующей колонне - отношением количества откаченного сырья из кубовой части фракционирующей колонны в камеру коксования к загрузке этой колонны по свежему сырью - нефти, а также контролем перепада температур по верху и по низу находящиеся на прогреве камеры коксования, при достижении коэффициентом рециркуляции значений равных 1±2% фиксируют температуры по верху и по низу этой камеры коксования, который поддерживают регулировкой подачи количества паров коксования при прогреве и работе камеры коксования с отклонением температуры не более 6% по верху камеры коксования и не более 22% по низу камеры коксования во время работы УЗК.

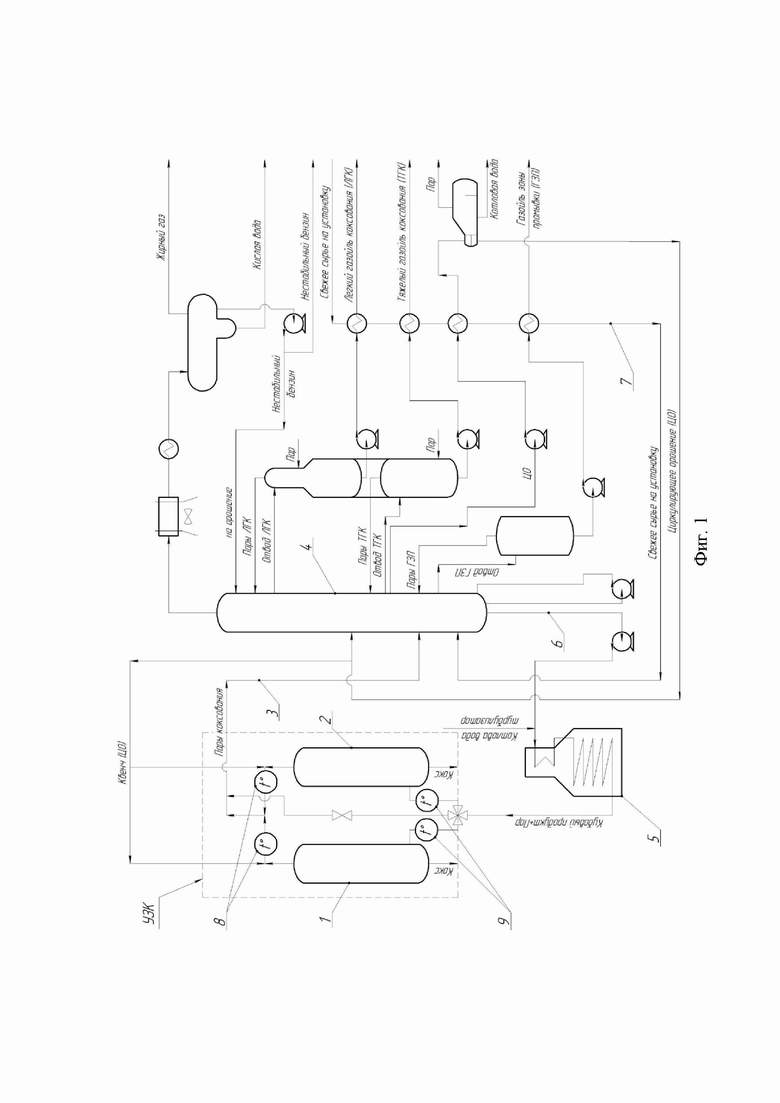

На фиг. 1 изображена схема реализации способа на УЗК.

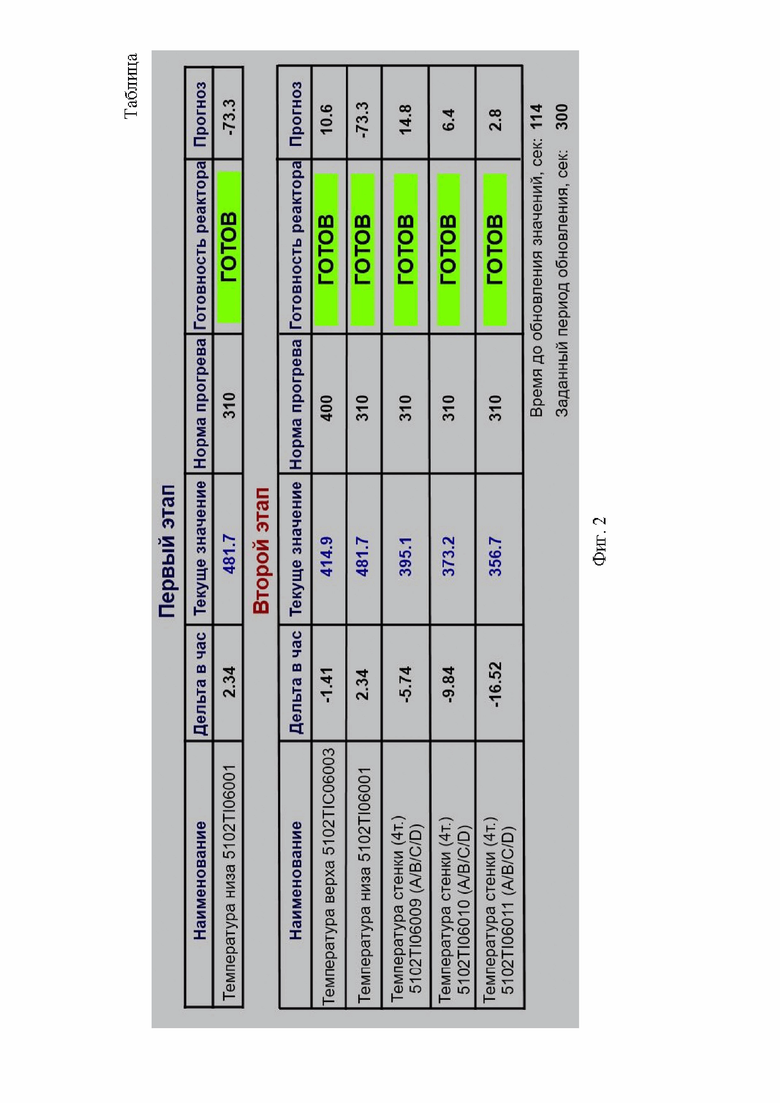

На фиг. 2 изображена таблица прогрева камеры косования.

Конструктивные элементы и блоки, не влияющие на реализацию способа, на схеме (фиг. 1) не показаны или показаны условно.

Способ получения нефтяного кокса включает в себя парные попеременно работающие камеры коксования 1 и 2 установки замедленного коксования - УЗК, с которых выделившиеся легкие фракции (пары коксования) по линии 3 подают в фракционирующую колонну 4. Причем предварительный прогрев одной камеры коксования 1 осуществляют при помощи водяного пара подающегося с печи 5 (разогретая котловая вода), а окончательный прогрев - при помощи паров коксования, представляющего собой углеводородные пары с необходимой температурой и поступающего в верхнюю часть прогреваемой камеры коксования 1 из другой парной камеры 2 коксования УЗК, находящейся в режиме коксования. Пары коксования подают из камеры коксования 2 в камеру коксования 1 с необходимой температурой 400-420°С. Объём подаваемых паров на прогрев камеры коксования 1 производят с контролем коэффициентом рециркуляции в фракционирующей колонне 4 - отношением количества откаченного сырья из кубовой части (кубового продукта) по линии 6 фракционирующей колонны 4 в камеру коксования 1 к загрузке этой колонны 4 по свежему сырью - нефти по линии 7, а также контролем перепада температур по верху датчиками температуры 8 и по низу датчиками температуры 9 находящиеся на прогреве камеры коксования 1. При достижении коэффициентом рециркуляции значений равных 1±2% (с учетом погрешности измерений) фиксируют температуры по верху датчиками температуры 8 и по низу датчиками температуры 9 этой камеры коксования 1, которые поддерживают регулировкой подачи количества паров коксования из камеры коксования 2 при прогреве и работе камеры коксования с отклонением температуры не более 6% (подобрано эмпирическим путем) по верху камеры коксования 1 и не более 22% (подобрано эмпирическим путем) по низу камеры коксования 1 во время работы УЗК для достижения оптимальной работы камеры коксования 1, позволяющая поддерживать коэффициент рециркуляции во фракционирующей колонне 4 значений, равных 1±2%. Это позволяет снизить также внутренний рецикл (циркуляция высокотемпературных жидких фракций) в камере коксования 1 и, как следствие, снизить затраты на 6-8% на прогрев камеры коксования 1 при помощи углеводородных паров их камеры коксования 2 и печи 5, что при больших объемах получения кокса в последовательно работающих камерах коксования 1 и 2 приводит к большой экономии газа для печи 5 и тепла углеводородных паров.

Все данные и работы были апробированы и подтверждены на объектах акционерного общества «ТАНЕКО» группы компаний публичного акционерного общества «Татнефть» им. В.Д. Шашина (АО «ТАНЕКО»).

Данные по прогреву камеры коксования 1 сведены в таблицу (фиг. 2), где:

«Температура низа (рядом указаны номера датчиков по каталогу)» - показания датчиков температуры 9, °С;

«Температура верха (рядом указаны номера датчиков по каталогу)» - показания датчиков температуры 8, °С;

«Температура стенки (рядом указаны номера датчиков по каталогу)» - показания четырех датчиков температуры (не указаны), расположенных равномерно по высоте камеры коксования 1, предназначены для контроля и исключения локального аварийного перегрева камеры коксования 1, °С;

«Дельта в час» - изменение соответствующих параметров температуры за последний час; после которых необходимо проводить, °С;

«Норма прогрева» - предел температуры (определяется при проектирования соответствующей камеры коксования 1 или 2 и не меняется весть срок службы), ниже которой не должны опускаться показания соответствующих датчиков температуры для сохранения работоспособности камеры коксования 1, °С;

«Прогноз» - отклонения от показаний соответствующих датчиков температуры (определяют технологи - автор не претендует), при которых рекомендуется запускать вторую камеру коксования 2, а данную 1 - останавливать и охлаждать для очистки, °С;

«Готовность реактора» - «готов» на зеленом фоне показывает, что показания соответствующего датчика температуры выше «нормы прогрева», «не готов» на желтом или оранжевом фоне, что показания соответствующего датчика температуры ниже «нормы прогрева», °С.

При температуре верха камеры коксования 1, снимаемых датчиком 8, равным 412°С, и - низа, снимаемых датчиком 9, равным 480°С, коэффициентом рециркуляции составил ≈1. Как показала практика изменения температуры верха камеры коксования 1, снимаемых датчиком 8, в пределах 6% ≈ ±3% (400-424,5°С), и - низа, снимаемых датчиком 9, в пределах 22% ≈ ±11% (427-532°С), отклонения коэффициента рециркуляции составил не превысило ±2% (0,98-1,02), что полностью удовлетворяет заданным параметрам. Неточности в показаниях вызваны пределом точности (классом точности) измерительных приборов. При превышении или снижении температуры, снимаемых датчиками 8 и 9, выбранных параметров, как по-отдельности, так и - вместе, за пределы допустимых интервалов (6% и/или 22%) приводит к резкому росту или снижению коэффициента рецикла на 4% и более. Температуру регулируют подачей с определенной температурой в соответствующую камеру коксования 1 паров коксования из фракционирующей колонны 4 и пара, прогреваемых в печи 5. Как показали натурные испытания на УЗК АО «ТАНЕКО» удержание параметров температуры верха и низе камеры коксования 1 и/или 2 позволяет снизить затраты за счет получения при равной загрузке производительности УЗК как минимум на 6%, а при высокой стабильности температур верха камеры коксования 1 в пределах 4%, а низа - в пределах 16%, снизить затраты до 8%. Более жесткие параметры контроля температуры требуют больших затрат на контрольно-регулировочную аппаратуру, стоимость которых не покрывается получаемым положительным эффектом.

Предлагаемый способ получения нефтяного кокса позволяет увеличить срок эксплуатации камер коксования (реакторов), улучшить качество кокса по показателям содержания летучих фракций за счёт лучшего прогрева до 400°-420° С камер коксования, а также исключить риски загрязнения продуктового тяжелого коксовой пылью ввиду того, что прогрев реактора будет проводиться парами коксования в фракционирующую колонную, где частички коксовой пыли будут отсеиваться на клапанных тарелках и насадки ректификационной колонны, при этом увеличить производительность УЗК на 6-8% за счет контроля за отклонением температуры на входе и выходе камеры коксования и снижения «скрытого рецикла» на УЗК во время прогрева камеры коксования УЗК.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2010 |

|

RU2433159C1 |

| Способ получения нефтяного игольчатого кокса | 2018 |

|

RU2686152C1 |

| Способ и установка для получения нефтяного игольчатого кокса замедленным коксованием | 2022 |

|

RU2805662C1 |

| Способ получения нефтяного кокса (варианты) | 2019 |

|

RU2719849C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2014 |

|

RU2562999C1 |

| Установка производства нефтяного игольчатого кокса | 2022 |

|

RU2786225C1 |

| МЕТОД ПОЛУЧЕНИЯ КОКСА НЕФТЯНОГО ИГОЛЬЧАТОГО | 2019 |

|

RU2729191C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ И НЕФТЕШЛАМА ПРОЦЕССОМ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2012 |

|

RU2495088C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2014 |

|

RU2565715C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ МОДИФИЦИРУЮЩЕЙ КОКСУЮЩЕЙ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ НЕФТЯНЫХ ОСТАТКОВ (ВАРИАНТЫ) | 2011 |

|

RU2495078C2 |

Изобретение относится к нефтепереработке, а именно к способам замедленного коксования нефтяных остатков для получения нефтяного кокса. Способ включает прогрев попеременно работающих парных камер коксования установки замедленного коксования – УЗК, с которых выделившиеся легкие фракции подают во фракционирующую колонну. Причем предварительный прогрев одной камеры коксования осуществляют при помощи водяного пара, а окончательный прогрев – при помощи паров коксования, представляющего собой углеводородные пары с необходимой температурой и поступающего в верхнюю часть прогреваемой камеры коксования из другой парной камеры коксования УЗК, находящейся в режиме коксования. При этом пары коксования подают в камеру коксования с необходимой температурой 400–420°С, объём подаваемых паров на прогрев камеры коксования производят с контролем коэффициента рециркуляции во фракционирующей колонне – отношения количества откачанного сырья из кубовой части фракционирующей колонны в камеру коксования к загрузке этой колонны по свежему сырью – нефти, а также контролем перепада температур по верху и по низу, находящихся на прогреве камеры коксования. При достижении коэффициентом рециркуляции значений, равных 1±2%, фиксируют температуры по верху и по низу этой камеры коксования, который поддерживают регулировкой подачи количества паров коксования при прогреве и работе камеры коксования с отклонением температуры не более 6% по верху камеры коксования и не более 22% по низу камеры коксования во время работы УЗК. Техническим результатом заявленного изобретения является увеличение срока эксплуатации камер коксования, улучшение качества кокса, а также исключение рисков загрязнения продуктового тяжелого коксовой пылью и увеличение производительности УЗК. 2 ил.

Способ получения нефтяного кокса, включающий прогрев попеременно работающих парных камер коксования установки замедленного коксования – УЗК, с которых выделившиеся легкие фракции подают во фракционирующую колонну, причем предварительный прогрев одной камеры коксования осуществляют при помощи водяного пара, а окончательный прогрев – при помощи паров коксования, представляющего собой углеводородные пары с необходимой температурой и поступающего в верхнюю часть прогреваемой камеры коксования из другой парной камеры коксования УЗК, находящейся в режиме коксования, отличающийся тем, что пары коксования подают в камеру коксования с необходимой температурой 400–420°С, объём подаваемых паров на прогрев камеры коксования производят с контролем коэффициента рециркуляции во фракционирующей колонне – отношения количества откачанного сырья из кубовой части фракционирующей колонны в камеру коксования к загрузке этой колонны по свежему сырью – нефти, а также контролем перепада температур по верху и по низу, находящихся на прогреве камеры коксования, при достижении коэффициентом рециркуляции значений, равных 1±2%, фиксируют температуры по верху и по низу этой камеры коксования, который поддерживают регулировкой подачи количества паров коксования при прогреве и работе камеры коксования с отклонением температуры не более 6% по верху камеры коксования и не более 22% по низу камеры коксования во время работы УЗК.

| WO 2012158450 A3, 11.04.2013 | |||

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2005 |

|

RU2296151C1 |

| СПОСОБ И УСТАНОВКА ПРОГРЕВА КАМЕР КОКСОВАНИЯ | 2019 |

|

RU2712663C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2010 |

|

RU2433159C1 |

| Способ получения нефтяного кокса (варианты) | 2019 |

|

RU2719849C1 |

| WO 2021242488 A1, 02.12.2021. | |||

Авторы

Даты

2024-05-02—Публикация

2023-10-23—Подача