Изобретение относится к области химического осаждения магнитомягких и магнитожестких пленок состава кобальт-фосфор, применяющихся в качестве сред для магнитной и термомагнитной записи, для создания микроэлектромагнитных механических устройств (MEMS), а также в датчиках слабых магнитных полей, в устройствах СВЧ: фильтрах, ограничителях мощности, амплитудных модуляторах, фазовых манипуляторах.

Существующие способы получения магнитных пленок Со-Р химическим осаждением на стеклянные подложки включают стадии химической очистки, сенсибилизации, активации и осаждения из растворов с использованием в качестве восстановителя гипофосфита натрия. Для повышения качества пленок (адгезии, магнитных и других свойств) используются различные виды и режимы предварительной химической и термической обработки стекла, различные составы растворов с добавками солей в основном органических кислот и др. [Вансовская К.М. Металлические покрытия, нанесенные химическим способом / Под ред. П.М. Вячеславова. - Л.: Машиностроение, Ленингр. отделение, 1985. - 103 с., ил. (Б-чка гальванотехника; Вып. 7].

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому результату является способ получения магнитных пленок Со-Р с заданными значениями коэрцитивной силы HC [патент 2501888, МПК С23С 18/18, опубл. 20.12.2013 г. (прототип)], включающий очистку подложки, двойную сенсибилизацию в растворе хлористого олова с промежуточной обработкой в растворе перекиси водорода, активацию в растворе хлористого палладия, термообработку при температуре 150-450°С в течение 30-40 мин, осаждение магнитной пленки Со-Р на немагнитный аморфный слой Ni-P толщиной 20-30 нм при наложении в плоскости пленки однородного магнитного поля, при этом на магнитную пленку Со-Р дополнительно осаждают немагнитный аморфный слой Ni-P толщиной от 2,0 до 6,0 нм с последующим осаждением идентичной Со-Р пленки.

Однако способ-прототип сложен в реализации и не обеспечивает получения высококоэрцитивных пленок.

Техническим результатом изобретения является получение как высококоэрцитивных, так и низкокоэрцитивных пленок Со-Р и упрощение технологии за счет сокращения количества технологических операций.

Технический результат достигается тем, что в способе получения аморфных пленок Со-Р на диэлектрической подложке, включающем очистку подложки, двойную сенсибилизацию в растворе хлористого олова, активацию в растворе хлористого палладия и осаждение магнитной пленки Со-Р, новым является то, что между этапами сенсибилизации проводят термообработку при температуре 300-450°С, а осаждение магнитной пленки Со-Р осуществляют на высушенную подложку из раствора, содержащего, г/л: кобальт сернокислый COSO4⋅7H2O - 10, гипофосфит натрия NaH2PO2⋅H2O - 7,5, натрий лимоннокислый Na3C6H5O7 - 25, при 95-100°С и рН раствора от 7,1 до 9,6, который задают путем добавления в раствор щелочи.

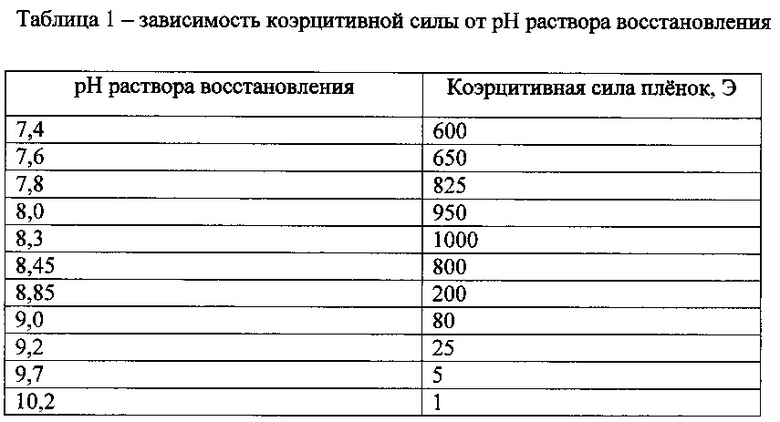

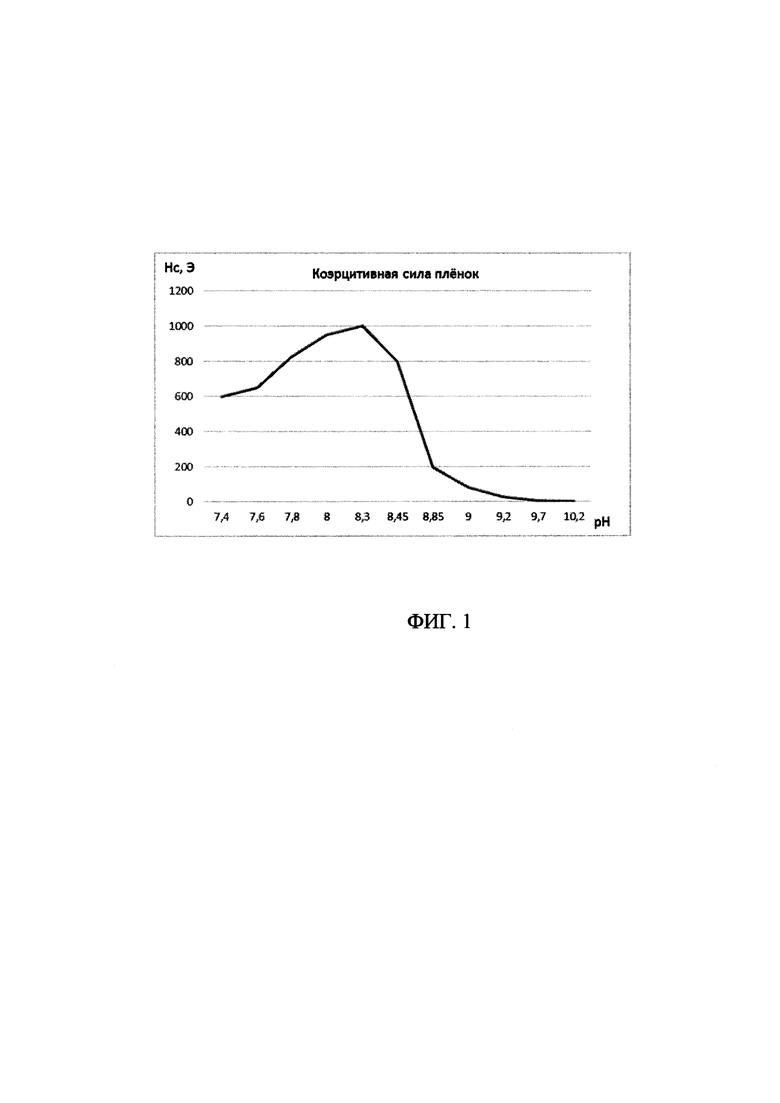

На фиг. 1 представлена зависимость коэрцитивной силы от концентрации NaOH.

Ниже описывается пример конкретной реализации предлагаемого способа в сопровождении 1 табл. и фиг. 1.

Подготовка подложек перед нанесением Со-Р производится следующим образом:

1) очистка от жировых загрязнений моющим средством для посуды и принадлежностей с последующей промывкой в потоке дистиллированной воды скоростью 5-10 мл/с, Т=20-30°С, t=30 с;

2) выдержка в ОСЧ азотной кислоте HNO3, насыщенной дихроматом калия K2Cr2O7, в течение 20 часов при Т=20-30°С с последующей промывкой в потоке дистиллированной воды скоростью 5-10 мл/с, Т=20-30°С, t=30 с;

3) выдержка в растворе SnCl2 в течение 120 с, с последующей промывкой в дистиллированной воде в течение 120 с при Т=95-100°С с последующей промывкой в потоке дистиллированной воды скоростью 5-10 мл/с, Т=20-30°С, t=30 с. Раствор SnCl2 приготавливается следующим образом: 100 мг SnCl2 растворяется в 300 мл дистиллированной воды, нагревается до 95-100°С и выдерживается в течение 15 минут. После остывания до Т≤50°С раствор фильтруется через двойной фильтр класса «синяя лента»;

4) нагрев подложки до Т=300-400°С в воздушной среде с выдержкой в течение 120 с, с последующей промывкой в потоке дистиллированной воды скоростью 5-10 мл/с, Т=20-30°С, t=30 с;

5) выдержка в растворе SnCl2 аналогично п. 3;

6) выдержка в растворе PdCl2 в течение 120 с, с последующей промывкой в потоке дистиллированной воды скоростью 5-10 мл/с, Т=20-30°С, t=30 с. Раствор PdCl2 приготавливается следующим образом: 0,5-1 г PdCl2 и 12-18 г HCl растворяются в 1 л дистиллированной воды;

7) сушка подложки при Т=60-80°С до полного высыхания.

На подготовленную данным способом стеклянную подложку размером 16×16 мм и толщиной 0,17-0,19 мм (покровное стекло) осаждают Co-P толщиной 100 нм. Осаждение производится из раствора, в г/л: кобальт сернокислый CoSo4⋅7H2O - 10, натрия гипофосфит NaH2PO2.H2O -7,5, натрий лимоннокислый Na3C6H5O7 - 25, при Т=95-100°С.

Требуемое для получения необходимой коэрцитивной силы пленок значение pH устанавливается в соответствии с табл. 1 добавкой щелочи (NaOH или КОН).

Из табл. 1 видно, что коэрцитивная сила пленок находится в непосредственной зависимости от концентрации pH раствора восстановления, что позволяет получать как высоко-, так и низкокоэрцитивные пленки с заданными значениями коэрцитивной силы в широком диапазоне.

Этот способ может быть успешно использован для получения как кристаллических высококоэрцитивных (НC>100 Э) так и нанокристаллических низкокоэрцитивных (НC<100 Э), пленок не только на полированное стекло, но и на другие диэлектрические материалы, например поликор, ситалл, кварц.

Важным достоинством с точки зрения упрощения организации технологического процесса является:

1) применение растворов с минимальным количеством компонентов;

2) отсутствие в растворе таких летучих компонентов, как аммиак, что способствует сохранению свойств раствора во времени;

3) получение однослойных пленок с заданными в широких пределах значениями коэрцитивной силы из растворов, отличающихся лишь значением pH.

| название | год | авторы | номер документа |

|---|---|---|---|

| АМОРФНОЕ МАГНИТОМЯГКОЕ ПОКРЫТИЕ КОБАЛЬТ-ФОСФОР-МАРГАНЕЦ | 1992 |

|

RU2069400C1 |

| МНОГОСЛОЙНОЕ АМОРФНОЕ МАГНИТОМЯГКОЕ ПОКРЫТИЕ | 1991 |

|

RU2069913C1 |

| АМОРФНОЕ МАГНИТОМЯГКОЕ ПОКРЫТИЕ КОБАЛЬТ-ФОСФОР-АЛЮМИНИЙ | 1992 |

|

RU2069401C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ МАГНИТНЫХ ПЛЕНОК Co-P | 2011 |

|

RU2457279C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ МАГНИТНЫХ ПЛЕНОК Со-Р | 2012 |

|

RU2501888C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ МАГНИТНЫХ ПЛЕНОК Со-Р | 2006 |

|

RU2306367C1 |

| Способ получения магнитомягкого покрытия сплавом никель-кобальт-фосфор | 1983 |

|

SU1157132A1 |

| Способ получения магнитных покрытий | 1989 |

|

SU1663047A1 |

| СПОСОБ ОСАЖДЕНИЯ СПЛАВОВ КОБАЛЬТА | 1970 |

|

SU261856A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ КОНТАКТОВ НА ОСНОВЕ СПЛАВОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2023 |

|

RU2818108C1 |

Изобретение относится к области химического осаждения магнитомягких и магнитожестких пленок состава кобальт-фосфор, применяющихся в качестве сред для магнитной и термомагнитной записи, для создания микроэлектромагнитных механических устройств (MEMS), а также в датчиках слабых магнитных полей, в устройствах СВЧ: фильтрах, ограничителях мощности, амплитудных модуляторах, фазовых манипуляторах. Способ включает очистку диэлектрической подложки, двойную сенсибилизацию в растворе хлористого олова, активацию в растворе хлористого палладия и осаждение магнитной пленки Со-Р. При этом между этапами сенсибилизации проводят термообработку при температуре 300-450°С, а осаждение магнитной пленки Со-Р осуществляют на высушенную подложку из раствора, содержащего, г/л: кобальт сернокислый CoSO4⋅7H2O - 10, гипофосфит натрия NaH2PO2⋅H2O - 7,5, натрий лимоннокислый Na3C6H5O7 - 25, при 95-100°С и рН раствора от 7,1 до 9,6, который задают путем добавления в раствор щелочи. Техническим результатом изобретения является получение как высококоэрцитивных, так и низкокоэрцитивных пленок Co-P и упрощение технологии за счет сокращения количества технологических операций. 1 ил., 1 табл.

Способ получения аморфных пленок Со-Р на диэлектрической подложке, включающий очистку подложки, двойную сенсибилизацию в растворе хлористого олова, активацию в растворе хлористого палладия и осаждение магнитной пленки Со-Р, отличающийся тем, что между этапами сенсибилизации проводят термообработку при температуре 300-450°С, а осаждение магнитной пленки Со-Р осуществляют на высушенную подложку из раствора, содержащего, г/л: кобальт сернокислый CoSO4⋅7H2O - 10, гипофосфит натрия NaH2PO2⋅H2O - 7,5, натрий лимоннокислый Na3C6H5O7 - 25, при 95-100°С и рН раствора от 7,1 до 9,6, который задают путем добавления в раствор щелочи.

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ МАГНИТНЫХ ПЛЕНОК Со-Р | 2012 |

|

RU2501888C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ МАГНИТНЫХ ПЛЕНОК Со-Р | 2006 |

|

RU2306367C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИТНОГО ПОКРЫТИЯ НА СТАЛИ МЕТОДОМ ХИМИЧЕСКОГО ОСАЖДЕНИЯ | 2013 |

|

RU2544334C1 |

| Способ получения магнитных покрытий | 1989 |

|

SU1663047A1 |

| US 8846529 B2, 30.09.2014. | |||

Авторы

Даты

2017-09-05—Публикация

2016-10-19—Подача