ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изложенные варианты осуществления изобретения относятся к способу селективного разделения переходных отверстий в печатных платах.

УРОВЕНЬ ТЕХНИКИ

Для обеспечения возможности прохождения сигналов между разными проводящими слоями в многослойных печатных платах (printed circuit board - PCB) используют металлизированные переходные отверстия. Часто металлизацию осуществляют на внутренней поверхности переходного отверстия, однако металлизация также может быть селективной на определенных участках одного и того же переходного отверстия с целью более эффективного использования проводящих слоев РСВ.

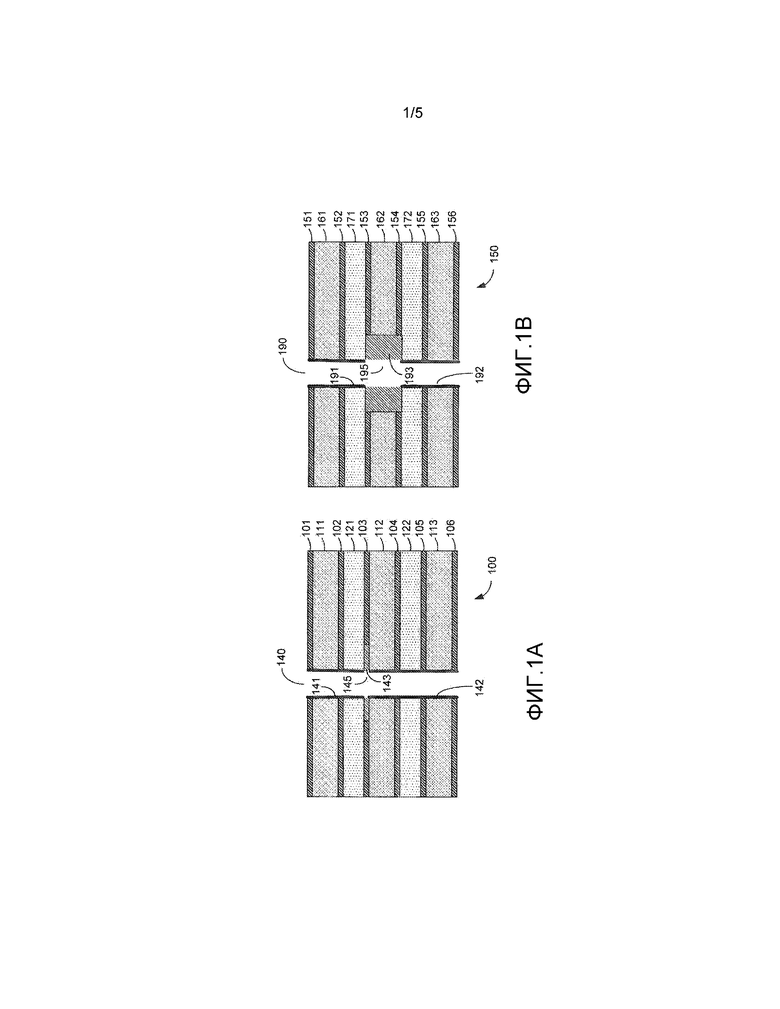

На фиг. 1А и 1В приведены два примера селективного разделения переходных отверстий, известные из заявки на патент США 2006/199390 А1.

На фиг. 1А показана многослойная РСВ 100 со множеством проводящих слоев 101-106, перемежающихся со множеством диэлектрических слоев 111-113, 121-122. На фиг. 1А также показано переходное отверстие 140 в РСВ 100. Переходное отверстие 140 включает два металлизированных электропроводных участка 141 и 142; между этими двумя металлизированными участками находится электроизоляционный участок 145.

На фиг. 1В показана другая многослойная РСВ 200 со множеством проводящих слоев 151-156, перемежающихся со множеством диэлектрических слоев 161-163, 171-172 и переходным отверстием 190. Переходное отверстие 190 также включает два металлизированных электропроводных участка 191 и 192, однако между этими двумя металлизированными участками имеется электроизоляционный участок 195 большего размера, чем на фиг. 1А.

Электроизоляционные участки 145 и 195 получены с использованием резистных к металлизации слоев 143 и 193 разной толщины.

Недостатком использования относительно тонкого резистного к металлизации слоя 143, как на фиг. 1А, является то, что расстояние между двумя металлизированными участками 141 и 142 может быть недостаточным с точки зрения достижения надлежащего отделяющего расстояния, особенно для высоковольтной электронной техники.

Недостатком толстого резистного к металлизации слоя 193, как на фиг. 1В, является более трудоемкий процесс производства, так как для этого требуется ряд дополнительных подготовительных этапов, таких как выфрезеровка участков электроизоляционных слоев перед нанесением резистного к металлизации слоя 193.

В заявке на патент США 2012/234587 описан один из вариантов осуществления способа разделения переходного отверстия в многослойной печатной плате, включающей проводящие слои и изоляционные слои, направленный на создание электроизоляционного участка между двумя электропроводными участками в этом переходном отверстии (фиг. 16). Размер электроизоляционного участка переходного отверстия ограничен толщиной изоляционного слоя.

В заявке на патент Японии 2002 026522, заявке на патент США 2003/121699 и патенте США 6541712 описаны подобные способы, в которых размер получаемого электроизоляционного участка переходного отверстия также ограничен толщиной единственного резистного к металлизации слоя или изоляционного слоя.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Ввиду имеющегося уровня техники целью изобретения является преодоление, по меньшей мере, некоторых из упомянутых выше недостатков.

Эта цель достигается посредством усовершенствованного способа разделения переходного отверстия при помощи двух резистных к металлизации слоев в РСВ, разделенной по меньшей мере одним диэлектрическим слоем, с целью получения электроизоляционного участка переходного отверстия между двумя проводящими участками указанного переходного отверстия.

Одним из преимуществ использования данного усовершенствованного способа является то, что требуется только одна операция сверления при просверливании отверстий для переходного отверстия. Нет необходимости в сверлении с обратной стороны с жестким допуском или в последовательном ламинировании с отдельной операцией сверления для каждой последовательной конфигурации.

Другое преимущество состоит в том, что при использовании двух (или более) резистных к металлизации слоев могут быть созданы проводящие участки и электроизоляционные/непроводящие участки переходного отверстия произвольного размера, что позволяет применять более гибкое проектирование схем.

Способ позволяет создавать в переходном отверстии непроводящие участки разных размеров с использованием резистных к металлизации слоев одного типа и толщины. Это дает дополнительное преимущество, заключающееся в упрощении процесса производства, и исключает необходимость в наличии запаса резистных к металлизации слоев разной толщины.

Далее варианты осуществления изобретения описаны более подробно с указанием предпочтительных вариантов осуществления и со ссылкой на прилагаемые чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг. 1А и 1В представлены структурные схемы разделенных переходных отверстий.

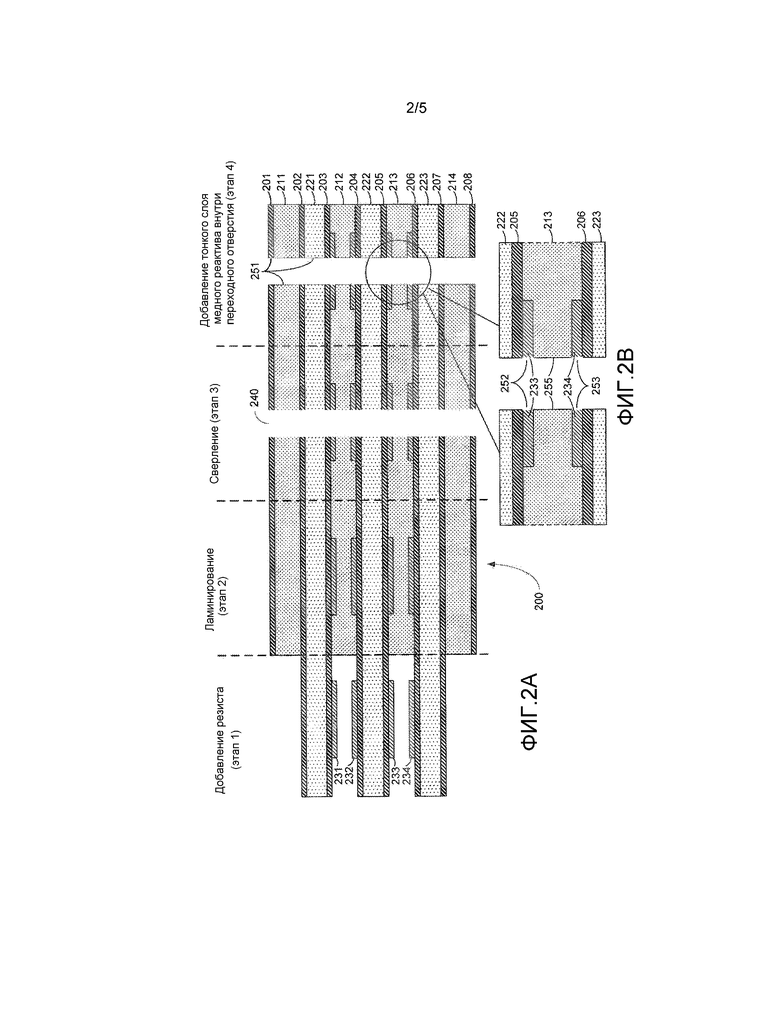

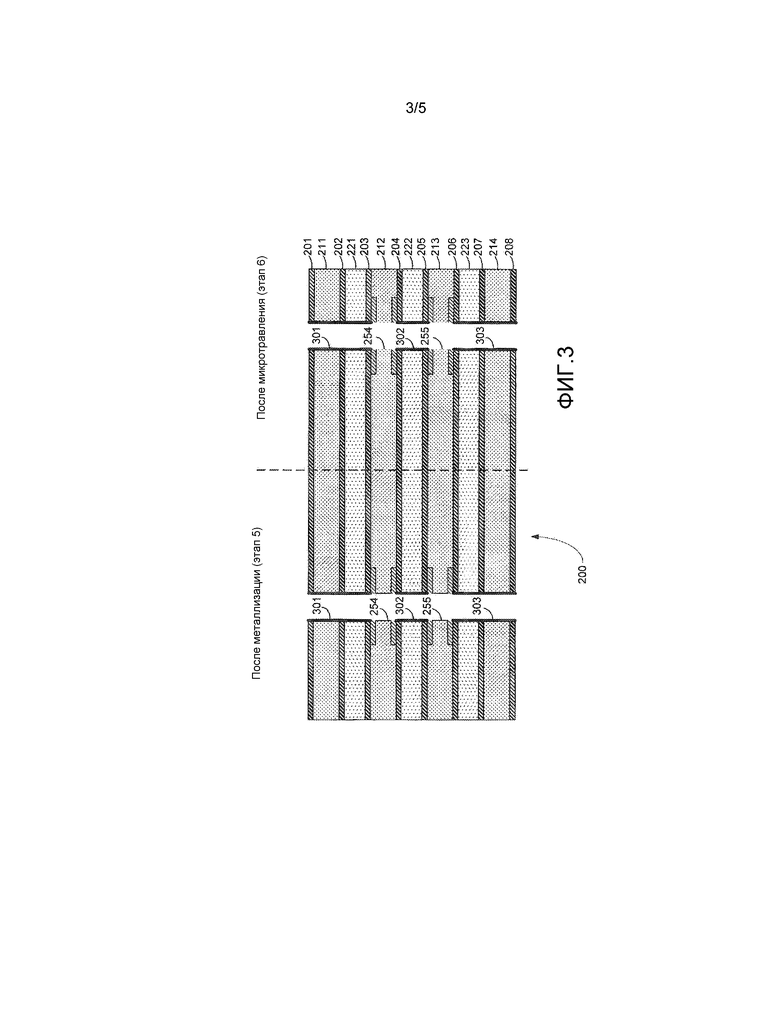

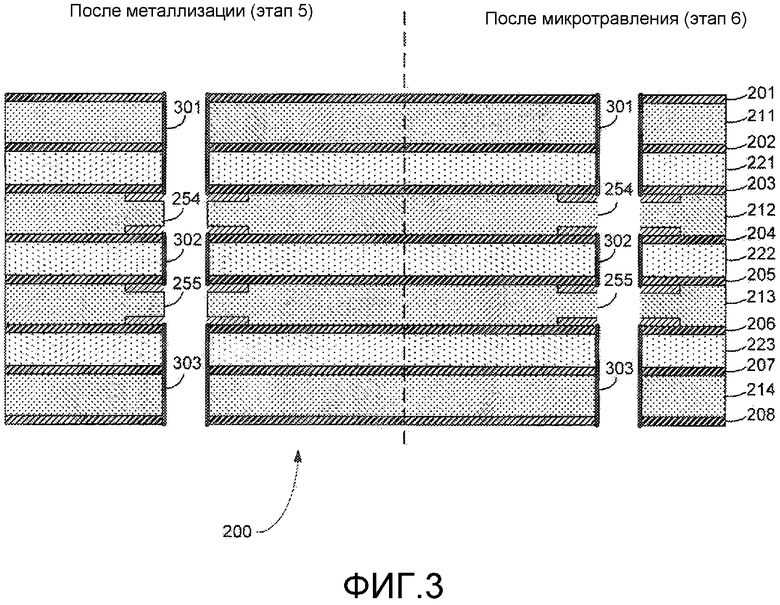

На фиг. 2А, 2В и 3 представлены структурные схемы одной РСВ и этапов способа изготовления усовершенствованного переходного отверстия в указанной РСВ.

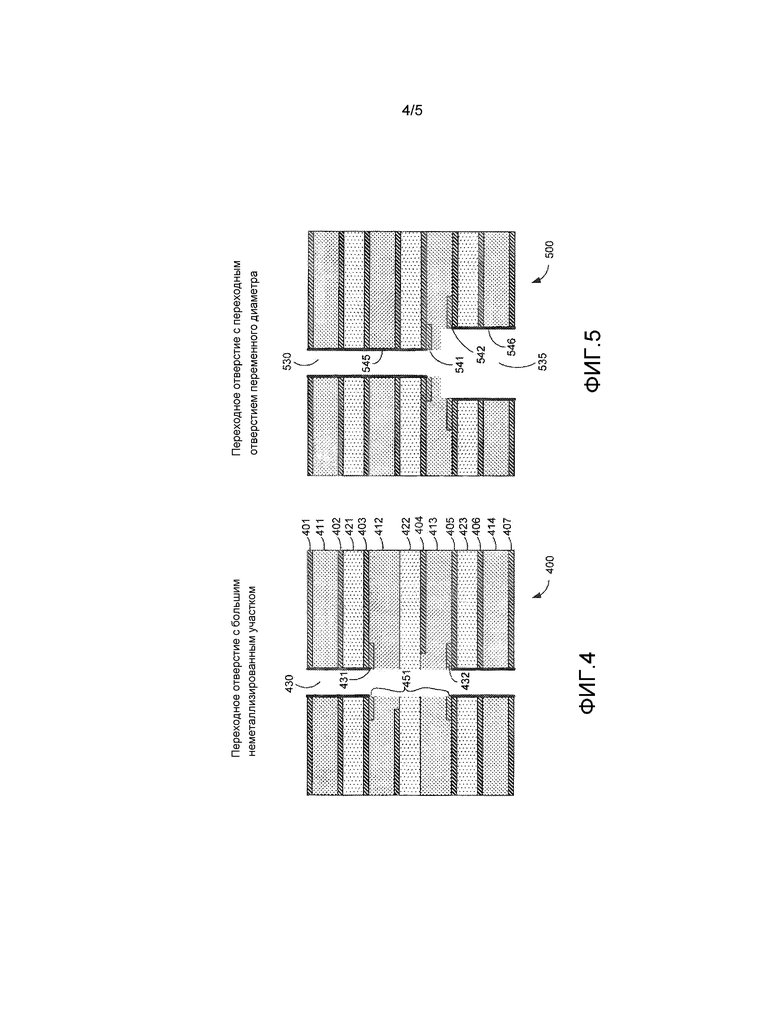

На фиг. 4 и 5 представлены структурные схемы других вариантов осуществления усовершенствованных переходных отверстий.

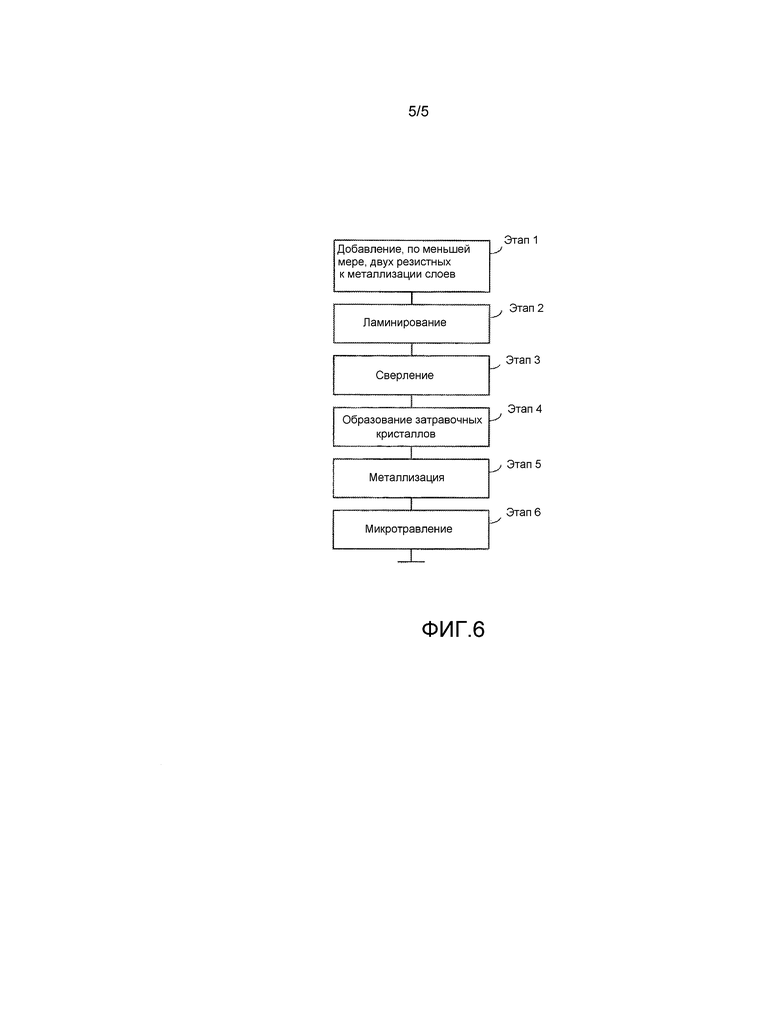

На фиг. 6 представлена блок-схема этапов способа изготовления усовершенствованных переходных отверстий.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Один из вариантов осуществления способа изготовления усовершенствованного переходного отверстия поясняется на фиг. 2А, 2В, 3 и 6. На фиг. 2А показаны четыре этапа способа, примененные к одной и той же РСВ 200. РСВ 200 имеет множество проводящих слоев (обычно - медных слоев) 201-208; с медными слоями 201-208 перемежаются диэлектрические слои: слои-препреги 211-214 и ламинатные слои 221-223 соответственно. Препрег - это сокращение, полученное от pre-impregnated и означающее волокнистый тканый материал, пропитанный полимерным связующим.

Перед ламинированием, на этапе 1 (как показано на фиг. 6) на медные слои 203-206 в определенных местах наносят области из по меньшей мере двух резистных к металлизации слоев 231-234.

Резистный к металлизации слой также может быть добавлен непосредственно на ламинат (на фиг. 2А не показан). В ходе ламинирования области резистных к металлизации слоев внедряются в слои-препреги 212 и 213 на этапе 2 (как показано на фиг. 6). На этапе 3 (как показано на фиг. 6) в РСВ 200 сверлят сквозное отверстие 240, проходящее через медные слои 201-208 и резистные к металлизации слои 231-234. На этапе 4 (как показано на фиг. 6) и перед металлизацией тонкий слой 251 медного реактива наносят внутри отверстия 240 путем помещения РСВ 200 в ванну, катализирующую образование затравочных кристаллов меди. Этот тонкий слой 251 сцепляется со всеми внутренними участками сквозного отверстия 240 за исключением резистных к металлизации слоев 231-234, на что указывают номера позиций 252 и 253 на фиг. 2В. На этапе 5 (как показано на фиг. 3 и 6) РСВ помещают в ванну электролитического омеднения. Поскольку участок 254 тонкого слоя 251 медного реактива, расположенный между двумя резистными к металлизации слоями 231 и 232, и участок 255, расположенный между двумя резистными к металлизации слоями 233 и 234, электрически изолированы от других проводящих слоев, на этих участках в ходе электролитической металлизации осаждения меди не происходит. После омеднения сквозного отверстия 240 тонкий медный слой, который остается на участках 254 и 255, удаляют при помощи микротравления (или эквивалентной операции последующей обработки). Готовое переходное отверстие, получаемое на этапе 6 (как показано на фиг. 6), включает три проводящих участка 301-303 и два непроводящих участка 254 и 255, при этом непроводящие участки 254 и 255 характеризуются значительно большим отделяющим расстоянием, чем при использовании только одного тонкого резистного к металлизации слоя.

В варианте осуществления изобретения, поясняемом фиг. 2А, 2В и 3, резистные к металлизации слои 231 и 232 внедрены в один и тот же слой-препрег 212. Данный усовершенствованный способ не ограничивается этой конфигурацией. На фиг. 4 показан вариант осуществления РСВ 400, имеющей множество медных слоев 401-407 и диэлектрические слои 411-413 и 421-423. В РСВ 400 резистные к металлизации слои 431 и 432 внедрены в разные слои-препреги 412 и 413 независимо друг от друга, при этом непроводящий участок 451 становится больше.

Данный усовершенствованный способ не ограничивается только изготовлением сквозного переходного отверстия, он также может быть применен к глухим переходным отверстиям или переходным отверстиям, характеризующимся наличием участков с разными диаметрами в одном и том же отверстии. Один из примеров такого отверстия показан на фиг. 5. Как можно видеть на фиг. 5, переходное отверстие в РСВ 500 разделено на два участка 530, 535 переходного отверстия с разными диаметрами. Более узкий участок 530 переходного отверстия электрически изолирован от более широкого участка 535 переходного отверстия при помощи двух резистных к металлизации слоев 541, 542 также, как описано выше. Более широкий участок 535 переходного отверстия изготовлен посредством введения дополнительного этапа сверления с обратной стороны сверлом большего диаметра перед помещением в ванну, катализирующую образование затравочных кристаллов меди, на этапе 4. Полученный металлизированный участок 546 более широкого участка 535 переходного отверстия может быть использован, например, для монтажа на РСВ 500 различных компонентов. Поскольку металлизированный участок 545 более узкого участка 530 переходного отверстия изолирован от металлизированного участка 546 более широкого участка 535 переходного отверстия, он может быть использован для проведения тока между другими проводящими слоями РСВ 500.

Варианты осуществления изобретения могут быть реализованы в устройстве, дополнительно включающем в себя по меньшей мере один микропроцессор, машиночитаемый носитель, содержащий машиночитаемые инструкции, которые при выполнении по меньшей мере одним микропроцессором выполнены с возможностью управления технологическим оборудованием для осуществления описанных в настоящем документе способов. Варианты осуществления изобретения также могут быть реализованы в цифровых электронных схемах, в компьютерном аппаратном обеспечении, встроенном программном обеспечении, компьютерном программном обеспечении или их сочетании. Устройства хранения данных, пригодные для реализации команд компьютерных программ, содержащих сигналы, допускающие программирование систем обработки данных, включают все формы долговременной памяти в том числе помимо прочего: полупроводниковые запоминающие устройства, такие как EPROM (стираемое программируемое постоянное запоминающее устройство (ПЗУ)), EEPROM (электрически стираемое программируемое ПЗУ) и флеш-ПЗУ; магнитные дисковые ЗУ (несъемные, флоппи-диски, съемные); другие магнитные носители, такие как лента; оптические носители, такие как CD-ROM, DVD-ROM и Blu-ray; и магнитооптические устройства. Любое из перечисленных устройств может быть дополнено или встроено в специально спроектированные прикладные интегральные схемы (ASIC - application-specific integrated circuits) или надлежащим образом запрограммированные вентильные матрицы, программируемые пользователем (FPGA - field-programmed gate array).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННЕЙ ПЕЧАТНОЙ ПЛАТЫ | 2013 |

|

RU2543518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2015 |

|

RU2602084C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 2014 |

|

RU2574290C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2015 |

|

RU2603130C1 |

| МНОГОСЛОЙНАЯ КОРПУСНАЯ СБОРКА СО ВСТРОЕННОЙ АНТЕННОЙ | 2014 |

|

RU2654302C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПРОВОДЯЩИХ ДОРОЖЕК В ПОРИСТОЙ ПОЛИМЕРНОЙ ПЛЕНКЕ | 2008 |

|

RU2390978C1 |

| ЭЛЕКТРОННОЕ УСТРОЙСТВО, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПЕЧАТНАЯ ПЛАТА, СОДЕРЖАЩАЯ ЭЛЕКТРОННОЕ УСТРОЙСТВО | 2011 |

|

RU2556274C2 |

| МОНТАЖНАЯ ПЛАТА С ЭЛЕКТРИЧЕСКИМИ И ОПТИЧЕСКИМИ МЕЖСОЕДИНЕНИЯМИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2577669C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 2011 |

|

RU2462011C1 |

| Способ изготовления многослойных печатных плат | 2022 |

|

RU2801440C1 |

Изобретения относятся к способу селективного разделения переходного отверстия в печатной плате для получения электроизоляционного участка между двумя проводящими участками указанного переходного отверстия. Технический результат - создание в переходном отверстии непроводящих участков разных размеров с использованием резистных к металлизации слоев одного типа и толщины, что упрощает процесс производства, исключает необходимость в наличии запаса резистных к металлизации слоев разной толщины, обеспечивает более гибкое проектирование схем. Достигается тем, что способ содержит этап, предшествующий сверлению отверстия для переходного отверстия (240), заключающийся в ламинировании печатной платы (200) для получения первого и второго резистных к металлизации слоев (233, 234) на таком расстоянии друг от друга, которое соответствует заданной длине электроизоляционного участка переходного отверстия. После сверления на определенные участки внутренней поверхности переходного отверстия (240) наносят медь за два различных технологических этапа, за которыми следует этап удаления меди с ненужных участков с получением электроизоляционного участка. 3 н. и 5 з.п. ф-лы, 8 ил.

1. Способ разделения переходного отверстия в многослойной печатной плате (200) для изготовления электроизоляционного участка между двумя электропроводящими участками в указанном переходном отверстии, при этом способ содержит этапы:

- нанесения (1), по меньшей мере, одной области первого резистного к металлизации слоя (233) на первую слоистую структуру, содержащую первый проводящий слой (205) и первый диэлектрический слой (222), и нанесения (1), по меньшей мере, одной области второго резистного к металлизации слоя (234) на вторую слоистую структуру, содержащую второй проводящий слой (206) и второй диэлектрический слой (223),

- ламинирования (2) первой и второй слоистых структур с третьей промежуточной слоистой структурой, содержащей, по меньшей мере, один третий диэлектрический слой (213), расположенный так, что области первого и второго резистных к металлизации слоев (233, 234) внедряются в, по меньшей мере, один третий диэлектрический слой (213),

- сверления (3) первого отверстия (240) в печатной плате (200) так, что первое отверстие (240) проходит через области первого и второго резистных к металлизации слоев (233, 234),

- помещения (4) указанной печатной платы (200) в ванну, катализирующую образование затравочных кристаллов меди, для нанесения меди на внутреннюю поверхность первого отверстия (240), за исключением участков (252, 253) с резистными к металлизации слоями (233, 234),

- помещения (5) печатной платы (200) в ванну электролитического омеднения, причем медь, нанесенная на, по меньшей мере, один участок (255) третьего диэлектрического слоя в первом отверстии (240), электрически изолирована от первого и второго проводящих слоев (205, 206), с тем чтобы дополнительное количество меди наносилось на внутреннюю поверхность первого отверстия (240), за исключением участков (252, 253) первого и второго резистных к металлизации слоев (233, 234) и за исключением участка (255), по меньшей мере, одного третьего диэлектрического слоя (213),

- удаления (6) меди, нанесенной на, по меньшей мере, один участок (255) третьего диэлектрического слоя первого отверстия (240).

2. Способ по п. 1, в котором третий этап обработки, заключающийся в удалении меди с, по меньшей мере, одного участка (255) третьего диэлектрического слоя первого отверстия (240), осуществляют путем микротравления.

3. Способ по п. 1, в котором, по меньшей мере, один третий диэлектрический слой (213) изготовлен из пропитанного волокнистого тканого материала, пригодного для внедрения областей первого и второго резистных к металлизации слоев (233, 234).

4. Способ по любому из пп. 1-3, в котором первое отверстие (240) частично проникает в печатную плату (200).

5. Способ по любому из пп. 1-3, в котором первое отверстие (240) представляет собой сквозное отверстие в печатной плате (200).

6. Способ по п. 5, в котором этап сверления (3) первого отверстия содержит дополнительный этап сверления с обратной стороны печатной платы (500) сверлом большего диаметра для получения двух участков (530, 535) переходного отверстия разных диаметров, при этом два участка (530, 535) переходного отверстия соединяются друг с другом в положении между первым и вторым резистными к металлизации слоями (541, 542).

7. Устройство, содержащее, по меньшей мере, один микропроцессор и машиночитаемый носитель, включающий в себя машиночитаемые инструкции, которые при выполнении, по меньшей мере, одним микропроцессором выполнены с возможностью управления технологическим оборудованием для осуществления этапов способа, описанного в любом из предшествующих пунктов.

8. Многослойная печатная плата (200) с по меньшей мере одним переходным отверстием (240), имеющим электроизоляционный участок между двумя электропроводящими участками в указанном переходном отверстии (240), при этом упомянутое, по меньшей мере, одно переходное отверстие изготовлено в соответствии с этапами способа, описанного в любом из пп. 1-6.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНОЙ ПЛАТЫ | 2005 |

|

RU2324307C2 |

Авторы

Даты

2017-09-07—Публикация

2014-05-20—Подача