Настоящее изобретение относится к грануляту из структурно агломерированных пористых гранул для улавливания и предпочтительно для абсорбции вредных газов, предпочтительно SOx, HCl и/или HF, а также для адсорбции других загрязняющих веществ, таких как органические остаточные продукты горения из газов, отходящих из термических процессов, причем гранулы в качестве активного вещества или абсорбирующего средства содержат CaCO3 и/или Ca(OH)2.

В рамках данного описания сорбция означает, что частицы скапливаются на наружной или внутренней поверхности корпускулы. При этом под адсорбцией понимают, что частицы связываются благодаря механическим или физическим силам. В отличие от этого абсорбция частицы на твердой корпускуле происходит благодаря химической связи.

Газы, отходящие из термических процессов, (= газообразные продукты сгорания) представляют собой неприемлемые для дальнейшего использования газообразные и/или пылевидные отходы, образующиеся при горении. В зависимости от топлива отходящие газы содержат различные количества компонентов, вредных для человека и окружающей среды, например оксиды серы (SOx), хлористый водород (HCl), оксиды азота (NOx) и/или диоксины. Вследствие этого в случае технических и промышленных установок, как правило, предписывается очистка отходящих газов. При этом в общем случае различают сухие и мокрые способы очистки отходящих газов.

В случае сухих способов очистки отходящих газов отходящие газы приводят в контакт с твердыми веществами, которые реагируют с вредными компонентами отходящих газов. Благодаря этому вредные компоненты удаляются из отходящего газа. Например, для обессеривания используют негашеную известь (CaO), гашеную известь (Ca(OH)2) и/или известняковую муку (CaCO3). Под известняком понимают осадочные породы, которые преобладающим образом состоят из карбоната кальция (CaCO3) в виде минералов кальцита и арагонита. Известняковая мука представляет собой размолотый известняк. Негашеную известь получают обжигом известняка. Негашеная известь помимо незначительных примесей состоит из оксида кальция (CaO). Гидратированная известь или, иначе, гашеная известь образуется с сильным выделением тепла при смешивании негашеной извести с водой. Этот процесс называют также гашением извести. Гашеная известь представляет собой светлый порошок или муку и помимо незначительных примесей состоит из гидроксида кальция (Ca(OH)2). Все эти соединения кальция реагируют с SO2 или SO3, содержащимися в отходящих газах, с образованием в основном сульфита кальция (CaSO3) или сульфата кальция (CaSO4). Затем сульфат кальция отделяют в соответствующих фильтрах. При этом принципиально известно, что порошковидные или мукообразные средства для обессеривания, предпочтительно известняковую муку, вдувают в зону горения или в поток отходящих газов.

Кроме того, альтернативно осуществляют реакцию в подключенном после горения реакторе с твердой загрузкой для связывания отходящих газов, таком, как, например, насыпной фильтр, в котором очищаемый отходящий газ проходит через рыхлый зернистый слой сорбирующего средства. Насыпной фильтр может быть выполнен, например, в виде абсорбера с неподвижным слоем (со статической загрузкой), абсорбера с движущимся слоем (с подвижной загрузкой) или абсорбера с псевдоожиженным слоем (с образованием псевдоожиженного слоя). Насыпные фильтры вследствие высоких потерь напора обычно эксплуатируют не с порошкообразными сорбирующими средствами, а с сорбирующими гранулятами.

Известны структурно агломерированные сорбирующие гранулы, состоящие исключительно из гашеной извести и/или известняковой муки. Агломерирование представляет собой общую идею способов механического укрупнения зернистых частиц и означает компонование и связывание друг с другом первичных тонкодисперсных твердых частиц в более крупные ансамбли частиц, то есть агломераты. При этом между агломерированием, осуществляемым прессованием, и структурным агломерированием имеются различия. В случае агломерирования прессованием посредством прессового оборудования к частицам сухой засыпки прикладывают внешние силы, так что образуются множественные контакты с малыми зазорами между зонами контактов. В случае структурного агломерирования отдельные первичные частицы или уже образованные мелкие агломераты посредством соответствующего перемещения и увлажнения, при необходимости с использованием дополнительного связующего вещества, соединяют друг с другом. Благодаря этому соответствующему перемещению происходит изменение баланса между силами сцепления и разделяющими силами. При этом разделяющие силы возникают вследствие нагрузки, обусловленной ударом, касательным напряжением, падением и истиранием. Агломерирование происходит в случае, когда силы сцепления преобладают. При этом различают четыре вида структурного агломерирования, а именно гранулирование окатыванием, гранулирование смешиванием, гранулирование в псевдоожиженном слое и гранулирование в жидкостях.

При композиционном гранулировании с увлажнением отдельные первичные частицы, предпочтительно частицы гашеной извести, благодаря влажности плотно прилегают друг к другу. При этом образуется очень плотная, почти закрытая структура. Вследствие этого молекулы вредного газа могут только с трудом проникать во внутреннюю часть указанных сорбирующих гранул. В частности, было установлено, что SOx абсорбируется только в виде оболочки в относительно тонкой внешней области с образованием сульфата кальция (CaSO4). Ca(OH)2 во внутренней части указанных гранул остается, например, до 40% масс. неиспользованным. По-видимому, диффузии газа SOx дополнительно препятствует образование сульфата кальция в области внешней оболочки.

Следующий минеральный гранулят для абсорбции газов известен из DE 10 2009 045 278 A1. Этот гранулят содержит пористые гранулы на основе кальция, которые содержат ядро, содержащее по меньшей мере 80% масс. карбоната кальция (CaCO3), а также по меньшей мере один агломерационный слой, обволакивающий ядро и содержащий гидроксид кальция (Ca(OH)2). Гранулы характеризуются долей гидроксида кальция, равной по меньшей мере 60% масс. в расчете на общую сухую массу гранул, а также, по существу, шарообразной формой и поверхностью по БЭТ, равной по меньшей мере 8 м2/г. Согласно предпочтительному варианту осуществления гранулы должны иметь микропоры диаметром меньше 100 мкм, мезопоры диаметром от 100 до 500 мкм и/или макропоры диаметром больше 500 мкм. Минеральное средство для обессеривания согласно DE 10 2009 045 278 A1 получают структурным агломерированием, при этом смешиваемый материал, содержащий по меньшей мере гидроксид кальция в виде порошка, а также затравочные частицы, содержащие по меньшей мере 80% масс. карбоната кальция, и воду подают в смеситель-гранулятор или в смеситель-окомкователь, гранулированием получают гранулы и полученные таким образом гранулы сушат.

Однако в рамках настоящего изобретения было найдено, что высокое содержание воды и пористость гранул, известных из DE 10 2009 045 278 A1, также не дают ожидаемой высокой эффективности улавливания SOx. Как и в случае гранул гашеной извести без "затравочных частиц", образуется внешняя оболочка области абсорбции, препятствующая процессу улавливания, в то время как во внутренней части гранул еще имеется относительно много неиспользованной или неизрасходованной гашеной извести. Очевидно, вода, адсорбированная при комнатной температуре в гранулах, не находится в состоянии, способствующем реакции при более высоких температурах, при которых протекают процессы абсорбции или очистки отходящих газов. Эти высокие температуры, как известно, развиваются благодаря температуре отходящих газов, например, в интервале от 100 до 900°C. По-видимому, и в данном случае, наряду с производственно-технически обусловленным образованием диффузионно-непроницаемой оболочки, происходит своего рода закупорка вследствие образования сульфата кальция во внешних крайних областях гранул, что препятствует дальнейшему проникновению газа во внутреннюю часть гранулы.

Для предотвращения этого явления в рамках DE 10 2011 112 657 A1 предложено использовать структурно агломерированные гранулы, которые наряду с гашеной известью и/или известняковой мукой содержат мукообразный легкий заполнитель, накапливающий воду в капиллярах, при этом содержание адсорбированной воды находится в интервале от 2 до 30% масс. в расчете на сумму компонентов соединений кальция, легкого заполнителя и воды. Легкие заполнители обладают способностью накапливать воду в капиллярах, так что вода даже при более высоких температурах, которые встречаются, например, в случае установок очистки отходящих газов, расположенных после установок для сжигания, еще имеется в гранулах в достаточном количестве. Благодаря этому должна облегчаться реакция между газами SOx и частицами муки гашеной извести и/или частицами известняковой муки за счет того‚ что на поверхности частиц муки имеется вода для растворения газов SOx, а из раствора происходит образование сульфата кальция. В любом случае легкий заполнитель, накапливающий воду, способствует повышению степени улавливания газов SOx. Этому способствует то, что почти весь Ca(OH)2 или весь CaCO3 гранулы может реагировать с газом SOx с образованием сульфата кальция без блокирования хода реакции внешними слоями, участвующими в реакции. Согласно DE 10 2011 112 657 A1 удается в значительной степени избежать "закупорки", которая проявляется в случае указанных гранул похожего строения, но без легкого заполнителя.

Из DE 10 2011 113 034 A1 известен сорбирующий гранулят, гранулы которого представляют собой формованные элементы, полученные способом прессования. Гранулы содержат в качестве средства, абсорбирующего SOx, гашеную известь и/или известняковую муку, а также тонкодисперсный дефибрированный материал из целлюлозного волокна. При этом содержание адсорбированной воды в гранулах составляет до 30% масс. в расчете на количество средства, абсорбирующего SOx, и дефибрированного материала. Дефибрированный материал из целлюлозного волокна повышает пористость или капиллярность гранул, вследствие чего улучшается диффузия вредных газов во внутреннюю часть гранул. К тому же, создается также резервуар воды, вследствие чего повышается эффективность улавливания.

Сорбирующие грануляты, известные из DE 10 2011 112 657 A1 и DE 10 2011 113 034 A1, оказались приемлемыми.

Задача настоящего изобретения состоит в разработке альтернативного сорбирующего гранулята из структурно агломерированных гранул, содержащих по меньшей мере одно соединение кальция, абсорбирующее SOx, в случае которых ход абсорбции во внутренней части не затрудняется образованием оболочки и обеспечивается высокая степень улавливания SOx.

Другая задача состоит в разработке способа получения сорбирующего гранулята такого типа.

Эти задачи решаются благодаря сорбирующему грануляту с отличительными признаками по пп. 1, 2 и 3, а также благодаря способу по п. 19 формулы изобретения.

В последующем описании настоящее изобретение более подробно поясняется примером со ссылкой на фигуры. Показаны:

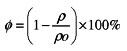

на фиг. 1: схематичное поперечное сечение гранулы сорбирующего гранулята по настоящему изобретению согласно первому варианту осуществления настоящего изобретения;

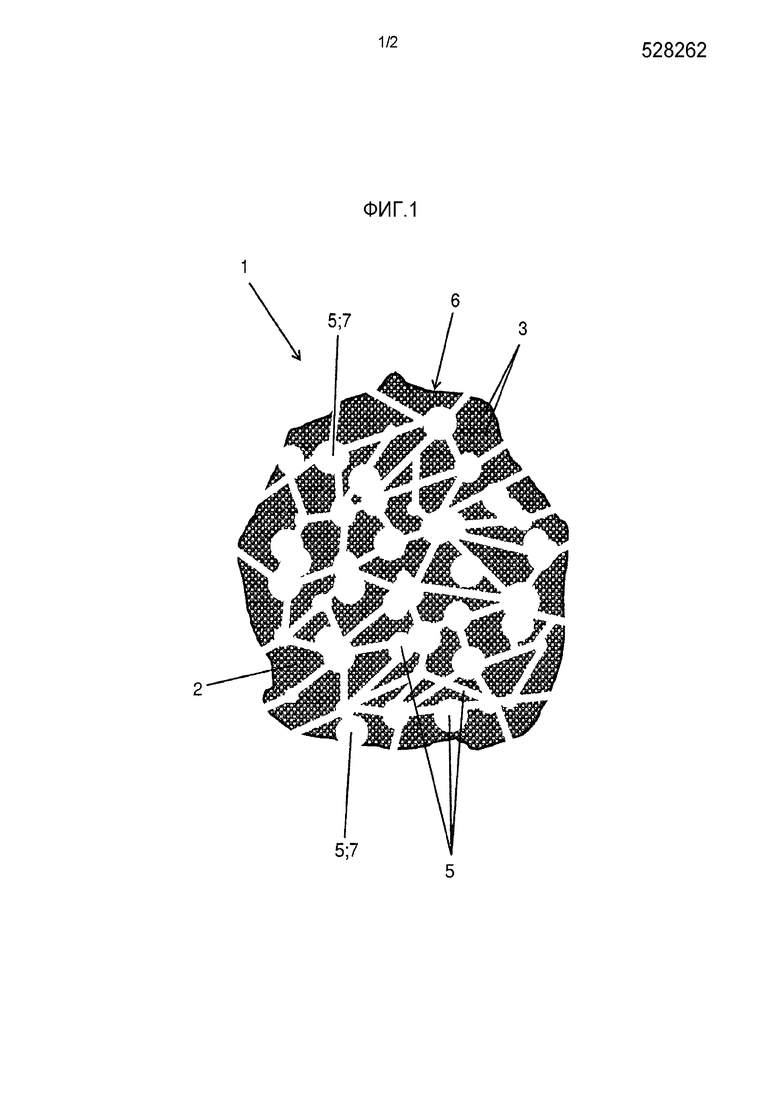

на фиг. 2: схематичное поперечное сечение гранулы сорбирующего гранулята по настоящему изобретению согласно другому варианту осуществления настоящего изобретения.

Согласно первому варианту осуществления настоящего изобретения (фиг. 1) сорбирующий гранулят по настоящему изобретению состоит из большого числа структурно агломерированных безъядерных гранул 1. Безъядерные цельные или сплошные гранулы 1 содержат, как известно, по существу, конгломерат 2 из агломерированных друг с другом первичных частиц 3 (на фигурах схематично показаны в виде точек). При этом сплошность в смысле настоящего изобретения означает, что гранулы 1 имеют однородную структуру. Конгломераты в смысле настоящего изобретения представляют собой смеси твердых частиц, которые смешаны дискретно или прочно скреплены друг с другом. Тонкоизмельченные или тонкодисперсные первичные частицы 3 гранул 1 по настоящему изобретению имеют размер частиц ≤250 мкм и предпочтительно ≤90 мкм. Таким образом, речь идет о частицах муки.

Гранулы 1 в качестве основного компонента по массе в целом содержат соединение кальция, абсорбирующее SOx и HCl, в виде Ca(OH)2 и/или CaCO3. Это означает, что количество Ca(OH)2 или CaCO3 (только в случае содержания обоих компонентов) или суммы Ca(OH)2 и CaCO3 (в случае содержания обоих компонентов) составляет >50% масс. в расчете на общую долю твердого вещества гранул 1. Гранулы 1 предпочтительно содержат соответственно по меньшей мере 80% масс. и предпочтительно по меньшей мере 90% масс. Ca(OH)2 и/или CaCO3 в расчете на общую долю твердого вещества гранул 1. Вследствие этого основная доля (>50% масс.) первичных частиц 3 состоит из Ca(OH)2 и/или CaCO3. В случае первичных частиц 3 (>50% масс.) предпочтительно речь идет в основном о частицах известняковой муки и/или частицах муки гашеной извести в расчете на общую долю первичных частиц 3.

По настоящему изобретению безъядерные гранулы 1 имеют также открытую систему пор 4 из связанных друг с другом, заполненных газом, предпочтительно воздухом, газовых пор или воздушных пор 5. При этом открытая система пор 4 через многочисленные воздушные поры 5, которые выходят открытым устьем на наружную поверхность частиц или внешнюю поверхность гранул 6, связана с окружающей средой. Следовательно, система пор 4 открыта в окружающую среду. Таким образом, открытая система пор 4 проходит или пронизывает соответственно всю гранулу 1 и предпочтительно ее конгломерат 2.

При этом часть воздушных пор 5 по настоящему изобретению представляет собой поры 7, которые были получены в процессе гранулирования с помощью порообразователя. Благодаря этому гранулы 1 пронизаны порами. Таким образом, открытая система пор 4 включает в себя по настоящему изобретению воздушные поры или газовые поры 7, которые были получены в процессе гранулирования с помощью порообразователя. Поры 7 образуются вследствие добавления вытеснителя, например алюминиевого порошка, и/или алюминиевой пасты, и/или средства, образующего воздушные поры, и/или предварительно полученной пены к исходной смеси или к исходной массе при гранулировании. При этом в рамках настоящего изобретения неожиданно было найдено, что поры 7, полученные с помощью порообразователя, по меньшей мере большей частью сохраняются в случае структурного агломерирования. Хотя, в частности, они частично измельчаются или разрушаются, но в любом случае они увеличивают открытую пористость гранул 1, являющуюся важной для абсорбции газов. Это явление нельзя было ожидать предопределенно. В частности, казалось, что добавление порообразователя не имеет смысла.

Благодаря дополнительным порам 7, полученным с помощью порообразователя, гранулы 1 сорбирующего гранулята по настоящему изобретению имеют очень высокую открытую пористость. Таким образом, пронизанные порами гранулы 1 по настоящему изобретению являются диффузионно-проницаемыми, так что абсорбируемый вредный газ может почти беспрепятственно продвигаться во внутреннюю часть гранул и не происходит образование нежелательной оболочки. Разумеется, общая пористость образуется не только порами 7, полученными с помощью порообразователя. Так, гранулы 1 содержат, кроме того, также, как известно по существу, поры конгломерата, которые имеются между отдельными первичными частицами 3. Кроме того, они содержат, как известно по существу, конденсирующие поры и/или испаряющие поры.

Поры 7, полученные с помощью порообразователя, часто имеют почти шаровую форму или форму шара. При этом речь идет по меньшей мере частично о макропорах размером >50 мкм. Таким образом, в готовой грануле 1 можно однозначно видеть, что она имеет поры 7, полученные с помощью порообразователя. Часть пор 7 может образовываться также в форме трубок.

Дополнительный возможно приемлемый потенциал пор 7, полученных с помощью порообразователя, представляет собой их способность накапливать воду. Предполагается, что поры 7 по настоящему изобретению служат также для того, чтобы прерывать систему капиллярных пор гранул 1. В рамках настоящего изобретения было по меньшей мере найдено, что вода, связанная в гранулах 1 капиллярно, лучше удерживается и может быть доступна для реакции даже при высоких температурах. Это обстоятельство благоприятствует некоторым образом реакции между отходящими газами, содержащими SOx, и известняковой мукой или гашеной известью, так как на поверхности частиц известняковой муки или частиц муки гашеной извести имеется вода для растворения SOx, а из раствора происходит образование сульфата кальция. Эта особенность также улучшает эффективность улавливания сорбирующим гранулятом по настоящему изобретению. Содержание воды в сорбирующем грануляте по настоящему изобретению составляет преимущественно от 0,5 до 10% масс. и предпочтительно от 1 до 5% масс. при определении по DIN EN 459-2.

Пористость, как известно, представляет собой на отношение объема полостей к общему объему и таким образом является безразмерным параметром. Пористость φ рассчитывают по формуле:

исходя из истинной плотности ρ0 и насыпной плотности в сухом состоянии ρ.

Гранулы 1 сорбирующего гранулята по настоящему изобретению предпочтительно в случае, когда они состоят из >80% масс. и предпочтительно >95% масс. Ca(OH)2 и/или CaCO3, предпочтительно имеют насыпную плотность в сухом состоянии ρ от 0,5 до 1,2 кг/дм3 и предпочтительно от 0,7 до 1,1 кг/дм3. Это означает, что низкая насыпная плотность в сухом состоянии ρ достигается по настоящему изобретению даже без добавки или только с незначительной добавкой других пористых первичных частиц, например измельченных частиц CSH. Истинная плотность ρ0, не зависящая от пористости, в случае гранул 1 преимущественно составляет от 2,0 до 2,8 кг/дм3, предпочтительно от 2,0 до 2,4 кг/дм3 и более предпочтительно от 2,1 до 2,3 кг/дм3. Для определения насыпной плотности ρ предпочтительно используют пикнометр для определения насыпной плотности "GeoPyc" производства компании "Micromeritics". При этом стеклянный цилиндр наполняют препаратом "DryFlo™", представляющим собой тонкодисперсную смесь из тефлоновых шариков и какого-либо графита в качестве смазывающего агента, которая ведет себя подобно жидкости. Цилиндр зажимают и по прибору по продвижению поршня при одновременном приведении цилиндра в состояние вибрации/вращения определяют объем смеси препарата "DryFlo™". Затем в цилиндр вносят пробу, так чтобы она была погружена в смесь препарата "DryFlo™", и таким же образом определяют объем смеси из препарата "DryFlo™" и пробы. Так как препарат "DryFlo™" не проникает в поры, то получают общий объем пробы (включая таким образом объем пор), исходя из которого определяют насыпную плотность в сухом состоянии. Истинную плотность ρ0 определяют гелиевым пикнометром и предпочтительно гелиевым пикнометром "accupyc" производства компании "Micromeritics". При определении истинной плотности ρ0 гелиевым пикнометром два пробоприемника, объем которых точно известен, соединяют друг с другом через клапан. Один из приемников заполняют пробой и затем вакуумируют. Второй приемник заполняют гелием при заданном давлении. Открытием вентиля осуществляют выравнивание давления. Исходя из конечного давления может быть определен объем, занятый пробой. Затем исходя из объема и ранее определенной массы рассчитывают истинную плотность. Определение плотности осуществляют с высушенной пробой. С этой целью пробы аналогично определению влажности гашеной извести по DIN EN 459-2:2010-12 сушили при 105°C в сушильном шкафу до постоянства массы.

Пористость гранул 1 по настоящему изобретению, определенная исходя из насыпной и истинной плотности, в частности, в случае, когда они состоят из >80% масс. и преимущественно >95% масс. Ca(OH)2 и/или CaCO3, предпочтительно составляет от 45 до 73% об. и более предпочтительно от 55 до 65% об.

Благодаря высоким долям пор 5; 7 сорбирующий гранулят по настоящему изобретению имеет очень низкую плотность засыпки. Плотность засыпки сорбирующего гранулята по настоящему изобретению преимущественно составляет от 0,5 до 0,9 кг/дм3 и предпочтительно от 0,5 до 0,8 кг/дм3. Несмотря на наличие пор 5; 7 прочность частиц и износостойкость являются очень хорошими. Износостойкость сорбирующего гранулята по настоящему изобретению преимущественно составляет <5% масс. и предпочтительно <2% масс. при определении прибором для определения износостойкости производства компании "Erweka". Удельная поверхность сорбирующего гранулята по настоящему изобретению, определенная по способу БЭТ, преимущественно составляет от 10 до 60 м2/г и предпочтительно от 20 до 45 м2/г.

При этом сорбирующий гранулят по настоящему изобретению предпочтительно характеризуется гранулометрическим составом от 1 до 20 мм, предпочтительно от 2 до 10 мм и более предпочтительно от 2 до 6 мм.

Кроме того, гранулы 1 предпочтительно содержат по меньшей мере одно предпочтительно пленкобразующее связующее вещество, предпочтительно крахмал и/или метилцеллюлозу, и/или карбоксиметилцеллюлозу, и/или глюкозу, и/или лигнин, и/или альгинаты, и/или глинистые минералы и предпочтительно бентонит. Связующее вещество обеспечивает силу сцепления между отдельными первичными частицами 3 конгломерата 2. Вследствие этого связующее вещество применяют для упрочнения гранул и для повышения прочности зерна и износостойкости гранул 1 по настоящему изобретению. Кроме того, оно стабилизирует поры 5; 7.

При этом, разумеется, в пределы настоящего изобретения входит вариант, когда гранулы 1 содержат другие средства для обессеривания, например гашеный доломит (Ca(OH)2·MgO или Ca(OH)2·Mg(OH)2) и/или доломитовую муку ((Ca,Mg)CO3), и/или гидрокарбонат натрия (NaHCO3), и/или карбонат натрия (Na2CO3). Также могут содержаться другие адсорбирующие и/или абсорбирующие средства, в том числе для других вредных газов, такие, как, например, цеолиты, и/или активированный уголь, и/или активированный кокс, и/или слоистые силикаты. Благодаря этому из очищаемых отходящих газов могут удаляться также другие вредные вещества, такие, как, например, ртуть. Другие адсорбирующие и абсорбирующие средства также образуют часть первичных частиц 3 конгломерата 2.

Разумеется, гранулы 1 с этой целью могут содержать также другие известные добавки, улучшающие эффективность улавливания, и предпочтительно соединения щелочных металлов. Например, гранулы могут содержать одно или несколько следующих соединений щелочных металлов: хлорид натрия, гидроксид натрия, нитрат натрия, фосфат натрия, бромид натрия, хлорид калия, гидроксид калия, гидрокарбонат калия, карбонат калия, нитрат калия, фосфат калия или бромид калия. Предпочтительные количества связанных щелочных металлов находятся в интервале от 0,5 до 5% мол. в расчете на сухое вещество известняка и/или гашеной извести.

Кроме того, гранулы 1 дополнительно могут содержать также измельченные частицы пористого минерального вещества, например муку из пористого бетона, согласно DE 10 2011 112 657 A1 или материалы с низкой истинной плотностью. Гранулы 1 могут содержать также тонкодисперсный дефибрированный материал из целлюлозы согласно DE 10 2011 113 034 A1. Обе добавки способствуют дальнейшему улучшению диффузии вредного газа во внутреннюю часть гранул 1. Как пористые измельченные частицы, так и дефибрированный материал из целлюлозы также образуют первичные частицы 3 конгломерата 2.

При этом сорбирующий гранулят по настоящему изобретению в качестве основного компонента (в % масс.) в расчете на общую долю твердого вещества предпочтительно содержит гашеную известь и/или известняковую муку. Гранулят для абсорбции газов по настоящему изобретению предпочтительно содержит от >50 до 99,9% масс., преимущественно >80% масс. и предпочтительно >95% масс. гашеной извести и/или известняковой муки в расчете на общую долю твердого вещества.

Согласно второму варианту осуществления настоящего изобретения сорбирующий гранулят по настоящему изобретению содержит многослойные гранулы 8 (фиг. 2). При этом сорбирующий гранулят может содержать как безъядерные гранулы 1, так и многослойные гранулы 8 или гранулы только одного вида. Многослойные гранулы 8 содержат соответственно внутреннюю затравочную частицу или внутреннее ядро 9, а также по меньшей мере один и предпочтительно несколько слоев агломерата 10, расположенных вокруг затравочной частицы 9 и граничащих друг с другом. При этом как затравочная частица 9, так и слои агломерата 10 устроены аналогично безъядерной грануле 1. Это означает, что слои агломерата 10 и затравочная частица 9 содержат соответственно конгломерат 2 из агломерированных друг с другом первичных частиц 3, причем в основном речь идет о частицах известняковой муки и/или частицах муки гашеной извести. При этом между первичными частицами 3 имеются поры 5; 7 по настоящему изобретению, так что многослойные гранулы 9 также содержат открытую систему пор 4. Это означает, что поры 5; 7 отдельных слоев агломерата 10 и затравочной частицы 9 также связаны друг с другом. Кроме того, слои агломерата 10 и затравочная частица 9 могут содержать соответственно описанному ранее по меньшей мере одно связующее вещество, другие адсорбирующие/абсорбирующие средства, предпочтительно средства для обессеривания, и/или добавки. Например, отдельные слои агломерата 10 и затравочная частица 9 могут различаться в отношении содержания или доли отдельных компонентов. Слои агломерата 10 и затравочная частица 9 имеют в этом случае разные вещественные составы.

Указанные ранее значения относительно плотности засыпки, пористости, влагосодержания, прочности частиц, удельной поверхности, а также размера частиц сорбирующего гранулята по настоящему изобретению с безъядерными гранулами 1 имеют силу также в случае сорбирующего гранулята из гранул или с гранулами 8 с затравочными частицами 9.

В последующем тексте описано получение сорбирующего гранулята по настоящему изобретению.

Получение осуществляют, как уже было пояснено, структурным агломерированием (мокрым гранулированием). Например, получение осуществляют агломерированием окатыванием, например, в тарельчатом грануляторе (обозначаемом также как тарельчатый окомкователь), в коническом грануляторе или барабанном грануляторе или гранулированием при смешивании в смесителе-грануляторе или гранулированием в движущемся слое или в псевдоожиженном слое.

Сорбирующий гранулят с безъядерными гранулами 1 получают структурным агломерированием из гомогенной исходной массы или смеси, которая содержит по меньшей мере один компонент из Ca-муки, абсорбирующей SOx (то есть из муки, содержащей Ca(OH)2 и/или CaCO3), такой, как известняковая мука и/или гашеная известь, и/или мел, и/или осажденный карбонат кальция, и/или доломитовая мука, и/или гашеный доломит, воду, а также согласно настоящему изобретению по меньшей мере один порообразователь. В случае порообразователя речь идет о вытеснителе и/или средстве, образующем воздушные поры, и/или о предварительно полученной пене. При этом получение исходной массы может быть осуществлено путем получения жидкотекучей суспензии или взвеси, которые постепенным прибавлением мукообразных твердых веществ доводят до требуемой консистенции. Альтернативно с этой целью к смеси твердых веществ постепенно прибавляют воду до достижения требуемой консистенции, при которой может быть осуществлено гранулирование.

Особенное преимущество состоит в том, что применяемая гашеная известь не должна иметь влажность (свободную воду) <2%, как то, например, требуется по стандарту DIN EN 459-1:2010-12 на строительную известь, а может иметь технологически обусловленную высокую влажность до 25% масс. Таким образом гидраты с требуемой по условиям изготовления высокой влажностью могут быть прибавлены непосредственно в окомкователь, вследствие чего можно отказаться от затратоемкого процесса сушки.

Вытеснитель или также газообразователь в смысле настоящего изобретения реагирует в щелочной среде с образованием газа. В случае применяемого по настоящему изобретению вытеснителя предпочтительно речь идет об алюминии (например, в виде алюминиевого порошка и/или пасты) и/или об оксиде цинка, и/или о пероксиде водорода. Вытеснитель предпочтительно прибавляют вместе или через короткое время после прибавления гашеной извести и/или известняковой муки к суспензии. Так как выделение газов и вместе с тем порообразование происходит немедленно, то не требуется время ожидания перед возможным осуществлением гранулирования. Однако возможен вариант, когда газообразование происходит даже во время гранулирования, до тех пор пока весь вытеснитель не прореагирует.

Средства, образующие воздушные поры, в смысле настоящего изобретения представляют собой средства, которые вводят некоторое количество маленьких равномерно распределенных шарообразных воздушных пор во время процесса смешивания смеси, содержащей воду. Известны средства, образующие воздушные поры, в виде добавки к бетону. Стабилизация воздушных пор в смеси, содержащей воду, происходит, в частности, благодаря адсорбции на поверхности и уменьшению поверхностного натяжения воды. В рамках настоящего изобретения в качестве средства, образующего воздушные поры, предпочтительно применяют кокоамидопропилбетаин, и/или олефинсульфонат натрия, и/или лаурилсульфат натрия. Средство, образующее воздушные поры, предпочтительно прибавляют также вместе или через короткое время после прибавления гашеной извести и/или известняковой муки к суспензии. Порообразование происходит, как известно по существу, при смешивании и зависит от интенсивности перемешивания.

Для прибавления предварительно полученной пены сначала посредством пеногенератора и пенообразователя получают пену со множеством равномерно распределенных шарообразных воздушных пор. Эту предварительно полученную пену затем прибавляют к ранее полученной исходной массе, состоящей из известняковой муки и/или гашеной извести и воды, а также при необходимости из других компонентов. В рамках настоящего изобретения в качестве концентрата пенообразователя предпочтительно применяют полипептидалкиленполиол и/или олефинсульфонат натрия, и/или кокоалкилдиметиламиноксид.

При получении многослойных гранул 8 сначала получают затравочные частицы 9 структурным гранулированием аналогично описанному ранее. Затем затравочные частицы 9 постадийным структурным агломерированием покрывают одной или несколькими смесями агломерата для образования слоев агломерата 10. Отдельные смеси агломерата содержат также по меньшей мере известняковую муку и/или гашеную известь, воду, а также согласно настоящему изобретению по меньшей мере один порообразователь.

После гранулирования гранулы 1, 8 предпочтительно сушат.

В последующем тексте описаны предпочтительные композиции сухой массы для получения сорбирующего гранулята по настоящему изобретению и предпочтительно гранулята для абсорбции газов. При этом отдельные компоненты могут соответственно комбинироваться друг с другом в пределах 100% масс., причем связующее вещество и добавки содержатся только предпочтительно.

Пример осуществления

Была получена исходная масса с приведенным далее составом и затем структурным агломерированием был изготовлен гранулят из безъядерных гранул. Средство, образующее воздушные поры, прибавляли к суспензии совместно с гашеной известью. Содержание воды в исходной массе в расчете на общую массу составляло 33% масс.

Полученный гранулят имел очень высокую открытую пористость и благодаря этому обладал исключительными свойствами в отношении абсорбции SOx.

Как уже было пояснено, в рамках настоящего изобретения неожиданно было найдено, что к исходной массе или смеси для структурного агломерирования можно прибавлять порообразователь и благодаря этому получать открытую систему пор в гранулах. В частности, оказалось поразительным, что получаемые поры при гранулировании не разрушаются и даже после сушки остаются стабильными. В частности, средство, образующее воздушные поры, кажется, стабилизирует все поры открытой системы пор. Благодаря полученным связанным друг с другом порам гранулы по настоящему изобретению имеют низкую насыпную плотность в сухом состоянии при высоком содержании Ca(OH)2 и/или CaCO3 >80% масс. и предпочтительно >95% масс. и являются диффузионно-проницаемыми. Абсорбируемый вредный газ может продвигаться во внутреннюю часть гранул, при этом предотвращается образование нежелательной оболочки. Это обстоятельство ведет к очень высокой эффективности гранулята для абсорбции газов по настоящему изобретению. При этом, разумеется, в пределы настоящего изобретения входит вариант, когда гранулы содержат также закрытые поры. Однако их доля является незначительной.

Поры прерывают, однако, очевидным образом также систему капиллярных пор гранул. Благодаря этому вода, связанная в гранулах капиллярно, лучше удерживается и доступна для реакции даже при высоких температурах. Это обстоятельство также благоприятствует реакции между газами, содержащими SOx, и CaCO3 или Ca(OH)2 и способствует дальнейшему улучшению эффективности гранулята для абсорбции газов по настоящему изобретению.

Другим преимуществом сорбирующего гранулята по настоящему изобретению является каталитическое действие извести при разложении органических соединений. Это обстоятельство оказывает положительное влияние на уменьшение содержания вредных органических углеводородных соединений в дымовых газах.

В объем настоящего изобретения входит также вариант, когда не все слои агломерата многослойных гранул по настоящему изобретению содержат получаемые поры, хотя это и является предпочтительным. Затравочная частица также необязательно должна иметь поры. Однако согласно настоящему изобретению по меньшей мере один из слоев агломерата или затравочная частица имеет поры, чтобы обеспечивать диффузию вредных газов через многослойные гранулы. Так, например, другие слои агломерата или затравочная частица содержат пористые измельченные частицы CSH, так что открытая пористость гранул сохраняется.

Как уже было указано при описании получения, в объем настоящего изобретения входит вариант, когда вместо известняковой муки или гашеной извести или дополнительно к ним в качестве средства для обессеривания, содержащего Ca(OH)2 и/или CaCO3, или абсорбирующего SOx средства, содержащего Ca(OH)2 и/или CaCO3, применяют осажденный карбонат кальция (PCC), и/или осажденный карбонат кальция-магния, и/или мел, и/или доломитовую муку, и/или гидратированный доломит (гашеный доломит). В случае PCC (по-английски "precipitated calcium carbonate" (осажденный карбонат кальция)) речь идет о синтетическом или синтетически полученном карбонате кальция (CaCO3). PCC обозначает также осажденный или осадочный карбонат кальция. В отличие от этого в случае GCC (по-английски "ground calcium carbonate" (тонкодисперсный карбонат кальция)) речь идет о размолотом карбонате кальция природного происхождения (= известняковая мука). Получение PCC осуществляют по реакции диоксида углерода с известковым молоком. Известковое молоко получают гашением негашеной извести или диспергированием гидроксида кальция в воде. Карбонат кальция-магния получают соответственным образом.

Изобретение относится к области сорбентов. Сорбирующий гранулят состоит из структурно агломерированных пористых гранул и предназначен для абсорбции вредных газов, предпочтительно SOx, и/или HCl, и/или HF, из газов, отходящих из термических процессов. Гранулы содержат в качестве активного вещества Са(ОН)2 и/или СаСО3, имеют открытую систему пор из пор, образованных с помощью порообразователя во время получения сорбирующего гранулята. Гранулы имеют пористость от 45 до 73 об.%, предпочтительно от 55 до 65 об.%. Изобретение обеспечивает высокую степень улавливания оксидов серы. 3 н. и 19 з.п. ф-лы, 2 ил.

1. Сорбирующий гранулят из структурно агломерированных пористых гранул (1; 8), предназначенный для улавливания и предпочтительно для абсорбции вредных газов, предпочтительно SOx, и/или HCl, и/или HF, из газов, отходящих из термических процессов, причем гранулы (1; 5) содержат в качестве активного вещества Са(ОН)2 и/или СаСО3, отличающийся тем, что гранулы (1; 8) содержат открытую систему пор (4) из пор (7), полученных с помощью порообразователя во время получения сорбирующего гранулята, при этом гранулы (1; 8) имеют пористость от 45 до 73 об.%, предпочтительно от 55 до 65 об.%.

2. Сорбирующий гранулят по п. 1, отличающийся тем, что открытая система пор (4) состоит из связанных друг с другом воздушных пор (5), причем часть воздушных пор (5) представляет собой поры (7), полученные с помощью средства, образующего воздушные поры.

3. Сорбирующий гранулят по п. 2, отличающийся тем, что отдельные воздушные поры (5; 7) выходят открытым устьем на наружную поверхность частиц (6) гранул (1), причем открытая система пор (4) через воздушные поры (5; 7) связана с окружающей средой.

4. Сорбирующий гранулят по п. 1, отличающийся тем, что гранулы (1; 8) содержат агломерированные друг с другом первичные частицы (3), преимущественно имеющие размер ≤250 мкм, предпочтительно ≤90 мкм.

5. Сорбирующий гранулят по п. 1, отличающийся тем, что гранулы (1; 8) содержат >50 мас.%, преимущественно ≥80 мас.% и предпочтительно ≥95 мас.% Са(ОН)2 и/или СаСО3 в расчете на общую долю твердого вещества гранул (1; 8).

6. Сорбирующий гранулят по п. 1, отличающийся тем, что гранулы (1; 8) содержат от >50 до 99,9 мас.%, преимущественно >80 мас.% и предпочтительно >95 мас.% гашеной извести, и/или известняковой муки, и/или осажденного карбоната кальция, и/или мела в расчете на общую долю твердого вещества гранул (1; 8).

7. Сорбирующий гранулят по п. 1, отличающийся тем, что поры (7), полученные с помощью порообразователя, частично имеют почти шарообразную форму или форму трубки.

8. Сорбирующий гранулят по п. 1, отличающийся тем, что сорбирующий гранулят содержит воду в количестве от 0,5 до 10 мас.% и предпочтительно от 1 до 5 мас.% при определении по DIN EN 459-2.

9. Сорбирующий гранулят по п. 1, отличающийся тем, что гранулы (1; 8) имеют насыпную плотность в сухом состоянии ρ, определенную пикнометром для определения кажущейся плотности, от 0,5 до 1,2 кг/дм3 и предпочтительно от 0,7 до 1,1 кг/дм3.

10. Сорбирующий гранулят по п. 9, отличающийся тем, что гранулы (1; 8) имеют истинную плотность ρ0, определенную гелиевым пикнометром, от 2,0 до 2,8 кг/дм3, преимущественно от 2,0 до 2,4 кг/дм3 и предпочтительно от 2,1 до 2,3 кг/дм3.

11. Сорбирующий гранулят по п. 1, отличающийся тем, что сорбирующий гранулят имеет удельную поверхность, измеренную по способу БЭТ, от 10 до 60 м2/г и предпочтительно от 20 до 45 м2/г.

12. Сорбирующий гранулят по п. 1, отличающийся тем, что сорбирующий гранулят характеризуется размерами зерен от 1 до 20 мм, предпочтительно от 2 до 10 мм и более предпочтительно от 2 до 6 мм.

13. Сорбирующий гранулят по п. 1, отличающийся тем, что по меньшей мере часть гранул (1) не содержит ядер.

14. Сорбирующий гранулят по п. 1, отличающийся тем, что по меньшей мере часть гранул (8) представляет собой многослойные гранулы и содержит затравочную частицу (9) и по меньшей мере один слой агломерата (10), обволакивающий затравочную частицу (9), предпочтительно несколько слоев агломерата (10), расположенных друг над другом.

15. Сорбирующий гранулят по п. 14, отличающийся тем, что по меньшей мере одна затравочная частица (9) и/или слой агломерата (10) имеет поры (7), полученные с помощью порообразователя.

16. Способ получения сорбирующего гранулята по любому из пп. 1-15 структурным агломерированием, отличающийся тем, что в гранулах (1; 8) до и/или во время агломерирования с помощью порообразователя формируют поры (7).

17. Способ по п. 16, отличающийся тем, что гранулы (1; 8) получают гранулированием одной или нескольких исходных масс, каждая из которых содержит воду и по меньшей мере один мукообразный компонент, содержащий Са(ОН)2 и/или СаСО3, причем поры (7) формируют с помощью порообразователя перед гранулированием по меньшей мере в одной из исходных масс, предпочтительно во всех исходных массах.

18. Способ по п. 16, отличающийся тем, что в качестве порообразователя применяют раздувающее средство, предпочтительно алюминий, и/или оксид цинка, и/или пероксид водорода, и/или воздухововлекающее средство, предпочтительно кокоамидопропилбетаин, и/или олефинсульфонат натрия, и/или лаурилсульфат натрия, и/или предварительно полученную пену.

19. Способ по п. 16, отличающийся тем, что по меньшей мере некоторые из гранул (1) представляют собой безъядерные гранулы, причем данные безъядерные гранулы (1) получают структурным агломерированием гомогенной исходной массы, содержащей по меньшей мере один Са-компонент, абсорбирующий SOx, такой как известняковая мука, и/или гашеная известь, и/или меловая мука, и/или осажденный карбонат кальция, и/или доломитовая мука, и/или гашеный доломит, и воду, и имеющей поры (5; 7), полученные с помощью порообразователя, причем поры (5; 7) формируют в исходной массе с помощью порообразователя до и/или во время агломерирования.

20. Способ по п. 16, отличающийся тем, что по меньшей мере некоторые из гранул (8) представляют собой многослойные гранулы и содержат затравочную частицу (9) и по меньшей мере один слой агломерата (10), обволакивающий затравочную частицу (9), и предпочтительно несколько слоев агломерата (10), расположенных друг над другом, причем данные многослойные гранулы (5) получают постадийным структурным агломерированием нескольких исходных масс, каждая из которых содержит по меньшей мере один Са-компонент, абсорбирующий SOx, такой как известняковая мука, и/или гашеная известь, и/или меловая мука, и/или осажденный карбонат кальция, и/или доломитовая мука, и/или гашеный доломит, и воду, при этом по меньшей мере одна из исходных масс имеет поры (5; 7), полученные с помощью порообразователя, причем поры (5; 7) формируют в исходной массе с помощью порообразователя до и/или во время агломерирования.

21. Способ по п. 20, отличающийся тем, что сначала получают затравочные частицы (6) структурным агломерированием первой смеси, содержащей воду, а затем на затравочные частицы (6) наносят соответственно один или несколько агломерационных слоев постадийным структурным агломерированием других смесей, содержащих воду.

22. Применение абсорбирующего газы гранулята по любому из пп. 1-15 и/или гранулята, полученного способом по любому из пп. 16-21, для удаления вредных газов, предпочтительно SOx, и/или HCl, и/или HF, из газов, отходящих из термических процессов, предпочтительно в реакторе с твердой загрузкой для связывания отходящих газов.

| WO 2011039034 A1 07.04.2011 | |||

| WO 2013034314 A1 14.03.2013 | |||

| Многодвигательный электропривод постоянного тока | 1971 |

|

SU748766A1 |

| Способ получения комплексообразующего ионита | 1973 |

|

SU487913A1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ДЫМОВЫХ ГАЗОВ ОТ ОКСИДОВ СЕРЫ И АЗОТА | 1992 |

|

RU2085262C1 |

| СМЕШАННЫЙ НЕОРГАНИЧЕСКИЙ ХИМИЧЕСКИЙ ПОГЛОТИТЕЛЬ | 2007 |

|

RU2342982C2 |

Авторы

Даты

2017-09-11—Публикация

2014-03-28—Подача