Изобретение относится к технологии изотопно-разделительных производств, в частности к синтезу гранулированных химических поглотителей, которые широко используются для улавливания гексафторида урана, фтора и фтористого водорода из сбросных технологических газов.

Для указанной цели обычно применяют химические поглотители различных составов.

Так, для улавливания фторсодержащих газов применяется гранулированная активированная окись алюминия Al2О3 [Н.П.Галкин, В.А.Зайцев, М.Б.Серегин. Улавливание и переработка фторсодержащих газов. М.: Атомиздат, 1975 г., стр.83, 128, 142]. При высоком содержании фтора и большом количестве сбросных газов процесс улавливания сопровождается разогревом поглотителя до 1000°С, что приводит к его спеканию и затрудняет последующую разгрузку адсорбера. Повышение температуры может также вызвать сильную коррозию аппаратов. При низком содержании фтора и фтористого водорода улавливание этих газов происходит лишь на 60-80%.

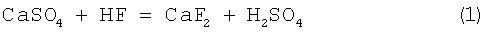

Известен поглотитель на основе сульфата кальция, содержащий пирит в количестве 50-70% [патент РФ, №2047329, В01D 54/34, 53/02, 53/82]. Этот поглотитель хорошо улавливает фтор (до 1,37 г/г), однако при наличии в сбросных газах фтористого водорода образуется серная кислота по реакции:

Следствием этого является размягчение гранул поглотителя и дополнительная коррозия оборудования.

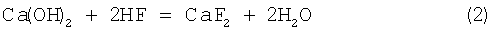

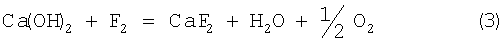

Также применяется химический поглотитель известковый [Н.П.Галкин, В.А.Зайцев, М.Б.Серегин. Улавливание и переработка фторсодержащих газов. М.: Атомиздат, 1975 г., стр.85, 145], который является прототипом предлагаемого смешанного поглотителя. Химический поглотитель известковый (ХП-И) состава 96%Ca(OH)2+4%NAOH является универсальным и эффективно взаимодействует с гексафторидом урана, фтором и фтористым водородом. Однако этот поглотитель имеет недостаточную механическую прочность (<20 кг/см2) и пористость (23,5%), что отрицательно сказывается на его эксплуатационных качествах. Недостатком этого поглотителя является также образование значительного количества воды при улавливании HF и F2 по реакциям (2) и (3)

Это приводит к превращению слоя ХП-И в тестообразное состояние, к конденсации паров воды в масле вакуумных насосов, особенно при высоком содержании HF и F2 в сбросных газах и, в конечном счете, к выходу аппаратов из строя.

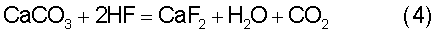

Техническим результатом данного изобретения является получение химического поглотителя с высокими структурно-механическими характеристиками (прочность - 26-64 кг/см 2, относительная пористость - 36-47%), обладающего достаточной сорбционной емкостью по гексафториду урана, фтору, фтористому водороду и характеризующегося значительным сокращением образования паров воды в процессе улавливания HF и F2 по реакциям

Технический результат достигается тем, что в свежеприготовленную пульпу гидроксида кальция, полученную путем гашения оксида кальция водой в присутствии гидроксида натрия, добавляют карбонат кальция и из образовавшейся пасты формуют гранулы состава, мас.% в пересчете на сухое вещество:

Количество воды при гашении оксида кальция берут таким образом, чтобы при последующем смешении пульпы гидроксида кальция с карбонатом кальция получалась паста влажностью 20-27% без дополнительного подсушивания.

Используемый при получении свежеприготовленный гидроксид кальция имеет гелеобразную структуру и выполняет роль связующего, что позволяет получить гранулы смешанного поглотителя высокой прочности (26-64 кг/см2). Относительная пористость гранул колеблется в пределах 42-36%.

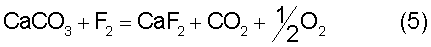

Заявляемый состав отличается от известного введением нового компонента - карбоната кальция. Анализ известных составов поглотителей для улавливания гексафторида урана, фтора и фтористого водорода показывает, что введенное в заявляемое решение вещество (СаСО3) известно [Н.П.Галкин, В.А.Зайцев, М.Б.Серегин. Улавливание и переработка фторсодержащих газов. М.: Атомиздат, 1975 г., стр.81]. Оно применялось в виде кускового или дробленного известняка с весьма низкой пористостью (<10%). Однако его применение не обеспечивает такие свойства, которые он проявляет в заявляемом решении, а именно более высокую механическую прочность и пористость изготовленных из предлагаемой смеси гранул, а также лучшие эксплуатационные характеристики из-за меньшего образования паров воды. Кроме того, проведенные нами исследования показали, что смешанный поглотитель имеет емкостные характеристики не хуже, чем в прототипе.

Для экспериментальной проверки заявляемого состава были приготовлены гранулы восьми составов, шесть из которых обладают наилучшими свойствами (см. таблицу).

Процесс приготовления гранул смешанного поглотителя состоит из следующих основных операций:

- получение гелеобразной массы гидроксида кальция;

- получение пасты из гидроксида кальция и карбоната кальция;

- формование гранул из полученной пасты;

- сушка гранул поглотителя.

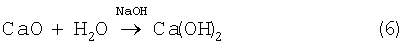

Получение гелеобразного Са(ОН)2 осуществляется путем взаимодействия в течение не менее 1 часа оксида кальция с водой в присутствии гидроксида натрия по реакции:

Количество воды берут таким, чтобы после смешения карбоната кальция с гелеобразным гидроксидом кальция была получена паста без дополнительного подсушивания, пригодная для формования из нее гранул. Экспериментальным путем установлено, что влажность пасты должна находиться в пределах 20-27% в зависимости от количества добавляемого карбоната кальция.

Пример 1

76 г оксида кальция перемешивают с 264 мл воды (из них на реакцию (6) - 24 мл) в течение 1 часа. К полученной пульпе добавляют 900 г карбоната кальция. После тщательного перемешивания получают пасту с влажностью 20%. Из пасты формуют цилиндрические гранулы (d=5 мм, h=5 мм).

Сушат гранулы ступенчато:

72 часа при комнатной температуре;

6 часов при 75°С;

4 часа при 120°С.

Высушенные гранулы (1000 г) имеют состав, мас.%:

10%Са(ОН)2÷90%СаСО3.

Прочность полученных гранул 26 кг/см2, относительная пористость 42%.

Пример 2

228 г оксида кальция перемешивают с 440 мл воды (из них на реакцию (6) 73 мл) в течение не менее 1 часа. К полученной пульпе добавляют 700 г карбоната кальция и перемешивают до получения однородной пасты с влажностью 26,9%. Из пасты формуют гранулы и сушат их, как описано в примере 1.

Высушенные гранулы (1000 г) имеют состав, мас.%:

30%Са(ОН)2÷70%СаСО3.

Прочность полученных гранул 64 кг/см2, относительная пористость 36%.

Пример 3

114 г оксида кальция перемешивают с 361 мл раствора гидроксида натрия, содержащего 40 г NaOH в течение не менее 1 часа. К полученной пульпе добавляют 810 г карбоната кальция и перемешивают до получения однородной пасты с влажностью 24,5%. Из пасты формуют гранулы и сушат их, как описано в примере 1. Высушенные гранулы (1000 г) имеют состав, мас.%:

15%Са(ОН)2÷81% СаСО3÷4% NaOH.

Прочность полученных гранул 52,1 кг/см2, относительная пористость 36,8%.

В таблице представлены составы и свойства полученных описанным образом образцов, а также свойства известных аналога и прототипа.

Кроме этого, в таблице приведены значения емкости гранул предлагаемого состава по гексафториду урана, фтору и фтористому водороду, определенные в статических условиях.

Из таблицы видно, что гранулы поглотителя, содержащие более 90% СаСО3, имеют недостаточную прочность (<20 кг/см2). В то же время при содержании СаСО3<66% относительная пористость гранул снижается, что отрицательно сказывается на их емкостных качествах.

По сравнению с прототипом заявляемый состав поглотителя обладает более высокой прочностью и при его использовании обеспечиваются высокие показатели при улавливании всех фторсодержащих компонентов.

В процессе емкостных испытаний было установлено, что после насыщения поглотителя его гранулы не обводнялись и сохраняли свою сыпучесть.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО СМЕШАННОГО ФТОРИСТОГО СОРБЕНТА НА ОСНОВЕ ФТОРИДА НАТРИЯ | 2007 |

|

RU2408420C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОГО ФТОРИСТОГО СОРБЕНТА ДЛЯ ОЧИСТКИ ГЕКСАФТОРИДА ВОЛЬФРАМА, УРАНА, МОЛИБДЕНА И РЕНИЯ ОТ ФТОРИСТОГО ВОДОРОДА | 2009 |

|

RU2408421C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФТОРИДА АЛЮМИНИЯ ДЛЯ УЛАВЛИВАНИЯ ГАЗООБРАЗНОГО СОЕДИНЕНИЯ РУТЕНИЯ-106 | 2003 |

|

RU2237020C1 |

| ХИМИЧЕСКИЙ ПОГЛОТИТЕЛЬ КИСЛЫХ ГАЗОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2004 |

|

RU2283175C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ФТОРСОДЕРЖАЩИХ ГАЗОВ | 2006 |

|

RU2314862C1 |

| Поглотитель фторсодержащих газов | 1989 |

|

SU1650224A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЙСОДЕРЖАЩИХ ФТОРИСТЫХ СОЛЕЙ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2277068C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ | 1991 |

|

RU2019504C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ ТВЕРДЫХ ОТХОДОВ СУБЛИМАТНОГО ПРОИЗВОДСТВА | 2002 |

|

RU2219131C2 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА | 1998 |

|

RU2203225C2 |

Изобретение относится к синтезу гранулированных химических поглотителей для улавливания фторсодержащих газов. В свежеприготовленную пульпу гидроксида кальция, полученную путем гашения оксида кальция водой в присутствии гидроксида натрия, добавляют карбонат кальция. Из образовавшейся пасты формуют гранулы состава, мас.% в пересчете на сухое вещество: карбонат кальция 66-90, гидроксид кальция 10-30, гидроксид натрия не более 4. Количество воды при гашении оксида кальция берут таким образом, чтобы при последующем смешении пульпы гидроксида кальция с карбонатом кальция получалась паста влажностью 20-27% без дополнительного ее подсушивания. Химический поглотитель обладает высокими структурно-механическими характеристиками, а также достаточной сорбционной емкостью по гексафториду урана, фтору, фтористому водороду и характеризуется значительно меньшим образованием паров воды в процессе улавливания. 1 табл.

Смешанный неорганический химический поглотитель для улавливания фторсодержащих газов, содержащий гидроксид кальция и гидроксид натрия, отличающийся тем, что в свежеприготовленную пульпу гидроксида кальция, полученную путем гашения оксида кальция водой в присутствии гидроксида натрия, добавляют карбонат кальция и из образовавшейся пасты формуют гранулы состава, мас.% в пересчете на сухое вещество:

при этом количество воды при гашении оксида кальция берут таким образом, чтобы при последующем смешении пульпы гидроксида кальция с карбонатом кальция получалась паста влажностью 20-27% без дополнительного ее подсушивания.

| Н.П.ГАЛКИН и др | |||

| Улавливание и переработка фторсодержащих газов | |||

| - М.: Атомиздат, 1975, с.85, 145 | |||

| СПОСОБ ОБРАБОТКИ ПРОДУКТОВ, ОЧИЩАЮЩИХ ДЫМОВОЙ ГАЗ | 2001 |

|

RU2262378C2 |

| US 5597540 A, 28.01.1997 | |||

| US 6309618 B1, 30.10.2001 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2009-01-10—Публикация

2007-01-25—Подача