Изобретение относится к металлургическому производству, а именно к способам интенсификации производства агломерата.

Известен способ производства агломерата, включающий смешивание, увлажнение, окомкование шихты, загрузку окомкованной шихты на агломашину, зажигание, спекание и охлаждение. В указанном способе для получения газопроницаемой шихты ее окомковывают путем увлажнения и перемешивания, при этом мелкие увлажненные частицы шихты укрупняются, образуя комочки (гранулы), шихта становится зернистой и рыхлой [1].

Недостатком известного способа является то, что в процессе спекания начальный гранулометрический состав шихты изменяется и начальная газопроницаемость шихты существенно снижается. Это обусловлено высокой степенью регенерации тепла в процессе агломерации: теплота уходящих газов из зоны спекания (1300-1500оС) аккумулируется нижележащими слоями сырой шихты, при этом шихта подсушивается, гранулы рассыпаются, шихта уплотняется.

Наиболее близким по технической сущности и достигаемому результату является способ производства агломерата, включающий смешивание, увлажнение, окомкование шихты, содержащей опилки, загрузку окомкованной шихты на агломашину, зажигание, спекание и охлаждение. За счет ввода в шихту древесных опилок и окомкования их с шихтой образуются гранулы, не воспламеняющиеся до 400оС. Указанный способ позволяет сохранить начальный гранулометрический состав шихты и начальную газопроницаемость в слоях с температурой до 400оС [2].

Однако в слоях шихты с температурой больше 400оС опилки выгорают, шихта уплотняется, газопроницаемость шихты снижается. Таким образом, указанный способ не устраняет основного недостатка известного способа: в слоях шихты, находящихся в диапазоне температур от 1300оС (зона спекания) до 400оС (ниже слоя), начальный гранулометрический состав изменяется, начальная газопроницаемость существенно снижается.

Целью изобретения является повышение производительности агломашины за счет повышения газопроницаемости шихты.

Указанная цель достигается тем, что в способе производства агломерата, включающем смешивание, увлажнение, окомкование шихты, содержащей опилки, загрузку окомкованной шихты на агломашину, зажигание, спекание и охлаждение, опилки перед вводом их в агломашину пропитывают известковым молоком и гранулируют, затем вводят в шихту в количестве 4-6% на 1 т агломерата.

Основой способа является введение в шихту гранул из древесных опилок, пропитанных суспензией гидроокиси кальция в воде (известковым молоком), Ca(OH)2.

Под действием углекислого газа воздуха известковое молоко твердеет с образованием кристаллического карбоната кальция и испарения воды

Сa(OH)2 + CO2 = CaCO3 + H2O, при этом древесные опилки, пропитанные известковым молоком, образуют затвердевшие гранулы, которые в составе сырой шихты повышают ее газопроницаемость. При входе в зону горения (спекания) при 830оС кристаллический карбонат кальция разлагается: CaCO3 = CaO + CO2 , и древесные опилки выгорают с образованием пустот в зоне спекания.

, и древесные опилки выгорают с образованием пустот в зоне спекания.

Таким образом, добавление опилок, пропитанных известковым молоком, повышает газопроницаемость сырой шихты и зоны спекания, т.е. всего слоя материалов по высоте, на агломерационной ленте. При этом начальная газопроницаемость, достигнутая в процессе подготовки шихты за счет введения опилок, пропитанных известковым молоком, при спекании практически не изменяется. Использование изобретения позволяет за счет повышения газопроницаемости увеличить скорость движения агломерационной ленты или увеличить высоту слоя материалов и тем самым увеличить производительность агломашины.

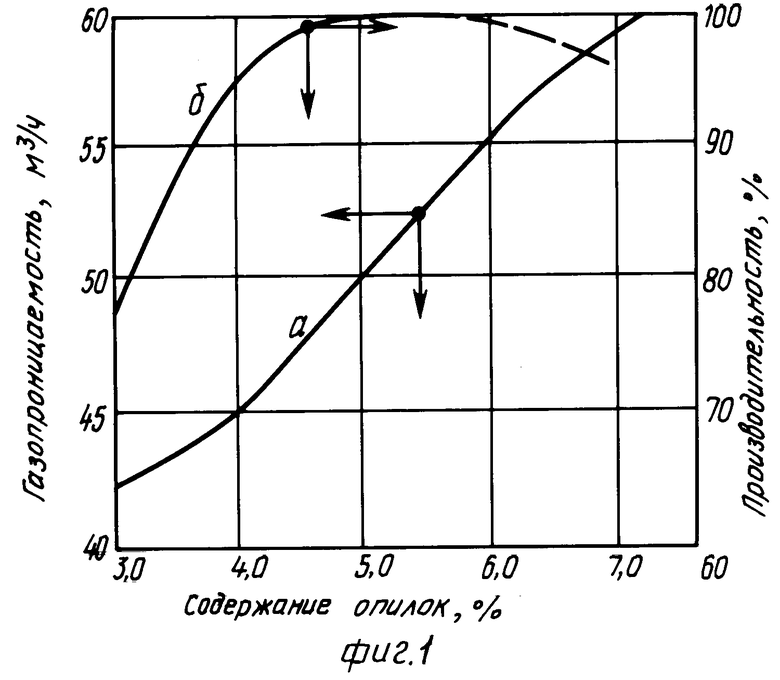

Повышение газопроницаемости шихты за счет добавки древесных опилок, пропитанных известковым молоком, происходит пропорционально процентному содержанию опилок в шихте (фиг. 1, а), однако повышение производительности имеет ограничения по качеству агломерата. При увеличении содержания древесных опилок, пропитанных известковым молоком, свыше 6% качество агломерата начинает изменяться (фиг. 1, б: сплошной линией показано повышение производительности за счет повышения газопроницаемости шихты, пунктиром показано снижение производительности по годному агломерату). Поэтому зависимость производительности агломерата от процентного содержания опилок имеет условно-экстремальный характер. Оптимальное содержание древесных опилок, пропитанных известковым молоком, в зависимости от технологических условий составляет 4-6% на 1 т агломерата.

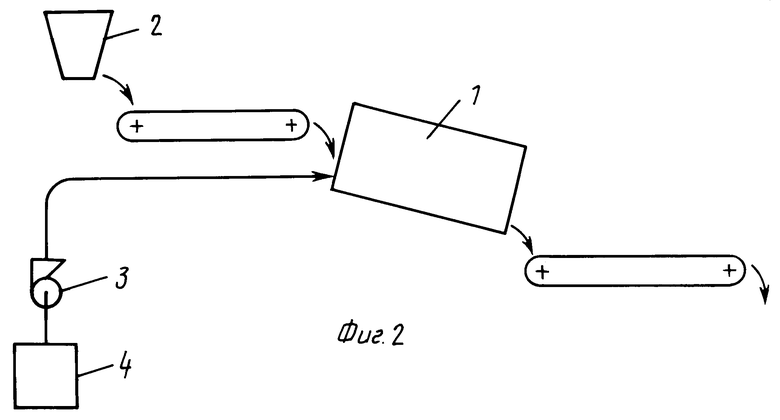

Способ реализуется с помощью устройства, представленного на фиг. 2.

В барабан-окомкователь древесных опилок 1 загружают древесные опилки из бункера 2 и подают известковое молоко циркуляционным насосом 3 из бака-дозатора 4. В процессе работы барабана-окомкователя древесные опилки пропитываются известковым молоком. Под действием углекислого газа воздуха известковое молоко твердеет с образованием кристаллического карбоната кальция и испарения воды:

Ca(OH)2 + CO2 = CaCO3 + H2O.

При этом опилки, пропитанные известковым молоком, образуют твердые гранулы. Из барабана-окомкователя гранулированные опилки с помощью дозирующего устройства попадают в технологический процесс для смешивания с шихтой в барабанах-смесителях и т. д. по известному способу. Дозирующее устройство поддерживает процентное содержание опилок на уровне 4-6 % на 1 т агломерата.

Пример реализации способа.

Практическую реализацию способа проводили на установке неподвижного слоя. Состав шихты следующий, кг/т: Оленегорский концентрат 510 Ковдорский концентрат 315 Михайловская аглоруда 97 Костомукшский концентрат 23 Окалина 50 Колошниковая пыль 4,0 Известь 3,5 Известковая пыль 2,0 Доломитовая пыль 1,5 Известняк 152 Коксовая мелочь 63,3 Древесные опилки 60,0

Режим спекания: высота слоя шихты 220 м; влажность шихты 6%, температура сырой шихты 50оС.

Зажигание шихты осуществлялось горелкой природного газа в течение 1 мин. Процесс спекания осуществлялся под давлением, создаваемым вентилятором. Момент окончания спекания определялся по прохождению максимума температуры в нижнем слое агломерата (на колосниковой решетке).

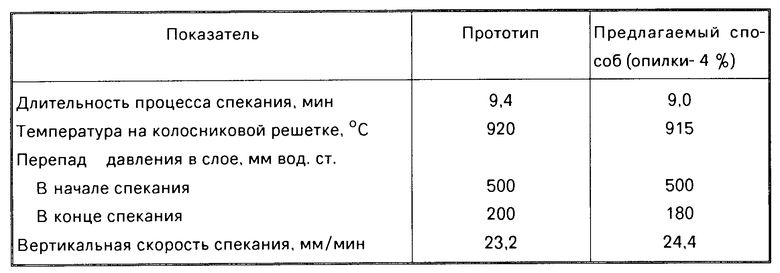

Результаты испытания представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

| Способ окомкования агломерационной шихты | 1981 |

|

SU1006526A1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2293774C2 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| Способ агломерации фосфатного сырья | 1984 |

|

SU1270112A1 |

| СПОСОБ ОКОМКОВАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2009 |

|

RU2412257C1 |

| Способ подготовки шихты к спеканию | 1987 |

|

SU1502641A1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU933759A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

Использование: изобретение относится к металлургическому производству, в частности к подготовке агломерата для доменного передела. Сущность: способ включает смешивание, увлажнение, окомкование шихты, содержащей гранулированные опилки, пропитанные известковым молоком, загрузку окомкованной шихты на агломашину, зажигание, спекание и охлаждение. Новым в способе является введение в шихту гранул из древесных опилок, пропитанных известковым молоком, в количестве (4 - 6) мас.% на 1 т агломерата. За счет пропитки опилок известковым молоком и предварительного гранулирования повышается газопроницаемость шихты и производительность агломашины. 2 ил., 1 табл.

СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА, включающий смешивание, увлажнение и окомкование шихты, содержащей опилки, загрузку окомкованной шихты на агломашину, зажигание, спекание и охлаждение агломерата, отличающийся тем, что, с целью повышения производительности за счет повышения газопроницаемости шихты, опилки предварительно пропитывают известковым молоком, гранулируют и вводят в шихту в количестве 4 - 6 мас.% на тонну годного агломерата.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4350523, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-01-09—Публикация

1990-12-10—Подача