Настоящее изобретение относится к способу совместного получения уксусной кислоты и диметилового эфира из метанола и метилацетата, проводимому при высокой температуре и в присутствии каталитической композиции, содержащей цеолиты, обладающие большим молярным отношением диоксид кремния:оксид алюминия.

Использование цеолитных катализаторов для катализа дегидратации метанола с получением диметилового эфира является известным. Использование феррьерита в его водородной форме для катализа дегидратации метанола описано, например, в публикациях US 20090326281 A, "Influence of catalytic functionalities of zeolites on product selectivities in methanol conversion" Seung-Chan Baek et al. Energy & Fuels, 2009, 23(2), pages 593-598 и "Determining an optimum catalyst for liquid-phase dehydration of methanol to dimethyl ether" Khandan, N et al. Applied Catalysis: General, vol. 349, Issues 1-2, 31 October 2008, pages 6-12.

В заявке на патент Кореи KR 2009131560 А описано получение диметилового эфира путем дегидратации метанола при 200-350°C и при давлении, равном 1-50 атм, в присутствии катализатора на основе феррьерита или катализатора, полученного путем частичного включения ионов щелочного металла и/или щелочноземельного металла.

В заявке на патент Кореи KR 20090103512 описано получение диметилового эфира путем дегидратации метанола в присутствии цеолитного катализатора, обладающего заданным содержанием связующего - фосфата алюминия.

Катализаторы, использующиеся для превращения метанола и метилацетата путем дегидратации/гидролиза, являются известными. В US 6521783 описан способ, в котором уксусную кислоту, метилацетат, метанол, диметиловый эфир и воду загружают в реактор гидролиза/дегидратации, который содержит катализатор гидролиза сложного эфира и катализатор дегидратации спирта, которыми могут быть один и тот же или разные катализаторы. Катализатор дегидратации спирта можно выбрать из группы, включающей твердую кислоту, гетерополикислоты, кислые цеолиты, промотированный диоксидом титана или диоксидом кремния оксид алюминия, фосфат алюминия или оксид вольфрама на подложке из алюмосиликата. Катализатор гидролиза сложного эфира можно выбрать из группы, включающей кислые ионообменные смолы, кислый гамма-оксид алюминия, фторированный оксид алюминия, промотированный сульфатом или вольфраматом диоксид циркония, промотированный диоксидом титана или диоксидом кремния оксид алюминия, фосфат алюминия, оксид вольфрама на подложке из алюмосиликата, глины, неорганические кислоты на подложке, цеолиты или гетерополикислоты. В примере осуществления этого способа катализатор не указан.

В WO 2011027105 описано превращение метанола и метилацетата в продукты, уксусную кислоту и диметиловый эфир, при температурах, равных от 140 до 250°C, в присутствии цеолитного катализатора, который содержит 2-мерную канальную систему, содержащую по меньшей мере один канал, образованный 10-членными кольцами. Цеолиты, идентифицированные как цеолиты такого типа, включают феррьерит, ZSM-35 и клиноптилолит.

Согласно изобретению было установлено, что при совместном получении уксусной кислоты и диметилового эфира путем дегидратации и гидролиза метанола и метилацетата в присутствии цеолитных катализаторов каталитическая активность цеолитных катализаторов, таких как феррьерит, снижается с течением времени, что приводит к снижению выхода продуктов, уксусной кислоты и диметилового эфира. Такая дезактивация катализатора делает необходимым проведение дорогостоящей и требующей длительного времени стадии регенерации для восстановления активности катализатора.

Обычно реакции дегидратации и гидролиза проводят при температурах, равных от по меньшей мере 140 до примерно 250°C. Обычно желательно проводить реакцию при более высоких температурах для обеспечения более высоких скоростей получения продукта. Однако также было обнаружено, что при более высоких температурах проведения реакции дезактивация цеолитных катализаторов, применимых для реакции, происходит намного быстрее.

Кроме того, в зависимости от их источника, метанольное и/или метилацетатное сырье может содержать некоторые примеси, такие как ацетон. Согласно изобретению было установлено, что наличие таких примесей, в особенности, если их содержание относительно высокое, оказывает вредное воздействие на цеолитные катализаторы. Если до введения во взаимодействие с цеолитным катализатором не проводят стадии удаления таких примесей из метанольного и/или метилацетатного сырья, то их присутствие приводит к повышению скорости, с которой происходит дезактивация катализатора.

Поэтому весьма желательно уменьшить скорость дезактивации цеолитных катализаторов, предназначенных для применения для совместного получения уксусной кислоты и диметилового эфира из метанольного и метилацетатного сырья, и предпочтительно уменьшить скорость дезактивации таких цеолитных катализаторов при высоких температурах проведения реакции и/или в присутствии примесей, таких как ацетон.

Согласно изобретению неожиданно было установлено, что эти указанные выше вредные воздействия можно ослабить путем проведения реакций дегидратации и гидролиза с применением цеолитов, которые содержат 2-мерную канальную систему, содержащую по меньшей мере один канал, образованный 10-членными кольцами, и обладают большим молярным отношением диоксид кремния:оксид алюминия. В частности, установлено, что такие цеолиты обладают повышенной устойчивостью к дезактивации в случае проведения реакции при высоких температурах и/или в присутствии ацетона. Результатом применения цеолитов, обладающих указанными выше характеристиками, является успешное увеличение эффективного срока службы цеолитного катализатора при осуществлении способов дегидратации и гидролиза метанола и метилацетата и, в особенности, тех способов, в которых сырье содержит ацетон.

В соответствии с этим, настоящее изобретение относится к способу совместного получения уксусной кислоты и диметилового эфира из смеси метанола и метилацетата, способ включает введение во взаимодействие метанольного сырья и метилацетатного сырья с каталитической композицией в зоне реакции при температуре, равной от 200 до 260°C, с получением уксусной кислоты и диметилового эфира и где указанная каталитическая композиция включает цеолит, который содержит 2-мерную канальную систему, содержащую по меньшей мере один канал, образованный 10-членными кольцами, и обладает молярным отношением диоксид кремния:оксид алюминия, составляющим по меньшей мере 22:1.

Настоящее изобретение также относится к каталитической композиции, обладающей увеличенным сроком службы при осуществлении способа совместного получения уксусной кислоты и диметилового эфира из смеси метанола и метилацетата, проводимого при температуре, равной от 200 до 260°C, где указанная каталитическая композиция включает цеолит, который содержит 2-мерную канальную систему, содержащую по меньшей мере один канал, образованный 10-членными кольцами, и обладает молярным отношением диоксид кремния:оксид алюминия, составляющим по меньшей мере 22:1.

В контексте настоящего описания термин "цеолит" следует понимать, как означающий цеолит, содержащий 2-мерную канальную систему, содержащую по меньшей мере один канал, образованный 10-членными кольцами.

Цеолиты встречаются в природе и их также можно получить синтетически. Цеолиты представляют собой кристаллические материалы алюмосиликатного типа, обладающие трехмерной структурой, состоящей из тетраэдров, образованных атомами алюминия и кремния, тетраэдрически скоординированными с атомами кислорода. Эти тетраэдры связаны друг с другом посредством атомов кислорода, которые являются для них общими. Канальные системы, образованные кристаллической сетчатой структурой, позволяют использовать цеолиты в качестве катализаторов и они описываются как являющиеся 0-, 1-, 2- или 3-мерными. Цеолиты, для которых установлено, что они применимы в способе, предлагаемом в настоящем изобретении, содержат 2-мерную канальную систему. Для классификации цеолитов в соответствии с типом их каркасной структуры Международная цеолитная ассоциация использует номенклатуру, в которой применяются трехбуквенные коды. Информация о цеолитах, типах их каркасных структур и канальных систем приведена в публикации Atlas of Zeolite Framework Types, C.H. Baerlocher, L.B. Mccusker and D.H. Olson, 6th Revised Edition, Elsevier, Amsterdam, 2007, а также приведена в интернете на сайте Международной цеолитной ассоциации www.iza-online.org.

В контексте настоящего изобретения 2-мерная канальная система цеолита содержит по меньшей мере один канал, образованный 10-членными кольцами, и может содержать один или большее количество дополнительных каналов, образованных кольцами, содержащими 4, 5, 6, 8, 10, 12, 14 или 16 элементов.

Предпочтительно, если цеолит, предназначенный для применения в настоящем изобретении, содержит 2-мерную канальную систему, содержащую по меньшей мере один канал, образованный 10-членными кольцами, а также по меньшей мере один канал, образованный 8-членными кольцами. Примеры таких цеолитов включают цеолиты, обладающие каркасными структурами FER (например, феррьерит, ZSM-35, ISI-6 и FU-9), HEU (например, клиноптилолит), MFS (например, ZSM-57), DAC (например, дакиардит) и STI (например, стильбит).

Другие цеолиты, подходящие для применения в настоящем изобретении, включают цеолиты, обладающие каркасными структурами, выбранными из группы, включающей NES (например, NU-87), MWW (например, МСМ-22) и TER (террановаит).

Предпочтительно, если цеолит обладает каркасной структурой, выбранной из группы, включающей FER, HEU и MFS, и более предпочтительно, если он обладает каркасной структурой FER.

Предпочтительно, если цеолитами, предназначенными для применения в настоящем изобретении, являются феррьерит, ZSM-35, ZSM-57 и клиноптилолит. Предпочтительно, если цеолит выбран из группы, включающей феррьерит и ZSM-35, и наиболее предпочтительно, если цеолитом является феррьерит.

2-Мерная канальная система цеолита может содержать взаимосвязанные каналы или невзаимосвязанные каналы, предпочтительно взаимосвязанные каналы.

Цеолиты продают многие фирмы, например, Zeolyst International Inc. и Zeochem AG, или их можно получить синтетически. Имеющиеся в продаже формы или формы, которые можно получить синтетически, включают водородную форму или предшественник водородной формы, такой как форма щелочного металла или аммониевая форма.

Предпочтительно, если цеолиты, применяющиеся в настоящем изобретении, находятся в водородных или аммониевых формах, наиболее предпочтительно в водородной форме.

Предшественники водородных форм цеолитов (аммониевые формы или формы щелочного металла) можно легко превратить в водородные формы по известным методикам. Форму щелочного металла можно превратить в аммониевую форму просто путем введения во взаимодействие с водным раствором, содержащим ионы аммония, которые вступают в реакцию обмена с катионами щелочного металла. Прокаливание аммониевой формы дает водородную форму.

Для получения водного раствора, содержащего ионы аммония, можно использовать любую подходящую соль аммония. Примеры подходящих солей аммония включают нитрат аммония и хлорид аммония.

После взаимодействия цеолита с водным раствором соли аммония цеолит можно промыть водой и затем высушить и получить цеолит, содержащий ионы аммония, занимающие положения ионов щелочного металла.

После сушки цеолит можно прокалить и превратить катионы аммония в катионы водорода.

Молярное отношение диоксид кремния:оксид алюминия в цеолитах, применяющихся в настоящем изобретении, является полным или объемным. Его можно определить по одной из ряда методик химического анализа. Такие методики включают методики с использованием рентгеновской флуоресценции, атомной абсорбции и ИСП (индуктивно связанная плазма). Все они дают практически одинаковое значение молярного отношения диоксид кремния:оксид алюминия.

Объемное молярное отношение диоксид кремния:оксид алюминия (в настоящем изобретении также называющееся "SAR") для природных или синтетических цеолитов может меняться. Например, значение SAR для цеолита, такого как феррьерит, может находиться в диапазоне от равного лишь 10 до превышающего 90. Согласно изобретению было установлено, что в способе дегидратации/гидролиза, предлагаемом в настоящем изобретении, цеолиты, обладающие относительно большим значением SAR, дезактивируются медленнее и поэтому обладают более длительным сроком службы. Значение SAR для цеолита, применимого в настоящем изобретении, составляет более 22. Предпочтительно, если цеолит, предназначенный для применения в настоящем изобретении, обладает значением SAR, находящимся в диапазоне от 22 до 90, например, от 22 до 60, от 30 до 90 или от 30 до 60.

Методики увеличения значение SAR цеолита являются известными. Такие методики включают деалюминирование. Типичные методики деалюминирования включают введение цеолита во взаимодействие с паром и неорганической кислотой на последовательных стадиях или введение цеолита во взаимодействие с дикарбоновой кислотой и обработку паром. Эти методики обеспечивают удаление алюминия из каркаса цеолита, что увеличивает значение SAR для цеолита.

В предпочтительном варианте осуществления настоящего изобретения цеолит обладает каркасной структурой FER и предпочтительно является феррьеритом; предпочтительно, если цеолит представляет собой водородную форму цеолита или феррьерита, обладающего структурой FER, и предпочтительно обладает значением SAR, находящимся в диапазоне от 22 до 90, например, от 22 до 60, от 30 до 90 или от 30 до 60.

В другом варианте осуществления цеолит обладает каркасной структурой FER, предпочтительно является феррьеритом, более предпочтительно феррьеритом в водородной форме, и обладает значением SAR, находящимся в диапазоне от 30 до 55.

Цеолитные катализаторы имеются в продаже или их можно синтезировать в виде мелкодисперсных кристаллических порошков. Поскольку порошок не обладает достаточной механической прочностью, его практическое применение ограничено. Механическую прочность можно придать цеолиту путем формирования агрегата цеолита, например, формованного изделия, такого как шарик или экструдат. Экструдат можно изготовить путем экструзии цеолита в присутствии связующего и сушки и прокаливания полученного экструдата.

Таким образом, предпочтительно, если каталитическая композиция, предназначенная для применения в настоящем изобретении, также может содержать по меньшей мере одно неорганическое оксидное связующее. Примерами подходящих неорганических оксидных связующих являются диоксиды кремния, оксиды алюминия, алюмосиликаты, силикаты магния, алюмосиликаты магния, оксиды титана, оксиды циркония и глины, предпочтительно оксид алюминия, алюмосиликат или диоксид кремния. Примеры подходящих оксидов алюминия включают оксид алюминия типа бомита и гамма-оксид алюминия.

Неорганическое оксидное связующее предпочтительно может содержаться в каталитической композиции в количестве, находящемся в диапазоне от 10 до 90 мас. %, предпочтительно в диапазоне от 15 до 60 мас. % (в пересчете на полную массу цеолита и связующего).

Порошкообразные цеолиты также можно сформовать в частицы без использования связующего. Типичные частицы катализатора включают экструдаты, поперечное сечение которых имеет форму круга или включает множество дугообразных выступов, направленных наружу из центральной части частиц катализатора.

В одном варианте осуществления настоящего изобретения каталитическая композиция включает феррьерит, предпочтительно в водородной форме, связанный со связующим - оксидом алюминия, и предпочтительно может находиться в форме экструдата.

В соответствии с настоящим изобретением метанольное сырье и метилацетатное сырье вводят во взаимодействие с цеолитной каталитической композицией для совместного получения уксусной кислоты и диметилового эфира. Цеолит, применяющийся в настоящем изобретении, катализирует дегидратацию метанола и гидролиз метилацетата. Реакции дегидратации метанола и гидролиза метилацетата можно описать уравнениями (1) и (2) соответственно:

Метанольное сырье и метилацетатное сырье можно загрузить в зону реакции в виде одного потока сырья. Однако предпочтительно, если метанольное и метилацетатное сырье загружают в зону реакции в виде отдельных потоков сырья.

Молярное отношение метанол:метилацетат может быть любым необходимым отношением, но предпочтительно, если молярное отношение метанол:метилацетат находится в диапазоне от 1:0,1 до 1:40, например, от 1:1 до 1:30.

Для протекания реакции гидролиза в качестве реагента необходима вода. Воду можно получить по реакции дегидратации, при которой вода образуется in situ. Однако предпочтительно, если воду добавляют в зону реакции. Воду можно добавить к метанольному и/или метилацетатному сырью или можно загружать в зону реакции в виде отдельного потока сырья. Воду предпочтительно можно загружать в зону реакции в количестве, находящемся в диапазоне от 0,1 до 60 мол. %, например, находящемся в диапазоне от 3 до 40 мол. %, например от 5 до 30 мол. % в пересчете на полную загрузку метилацетата, метанола и воды.

Метанол и метилацетат получают в промышленных масштабах. В промышленном масштабе метанол обычно получают каталитическим превращением синтез-газа. В промышленности метилацетат получают, например, путем этерификации уксусной кислоты с использованием метанола. Метилацетат также можно получить путем карбонилирования диметилового эфира в присутствии цеолитного катализатора в безводной среде.

В зависимости от источника метанольного и метилацетатного сырья, предназначенного для применения в настоящем изобретении, в сырье могут содержаться небольшие количества компонентов - побочных продуктов, таких как один или большее количество из следующих: уксусная кислота, диметиловый эфир, вода и ацетон. Ацетон может содержаться, например, в метилацетате, полученном катализируемым цеолитом карбонилированием диметилового эфира в безводной среде, а также может содержаться в метаноле, полученном каталитическим превращением синтез-газа. Полное количество ацетона, содержащегося в метаноле и метилацетате, полученных такими способами, может меняться, но может составлять, например, от 0,005 до 5 мол. %.

Ацетон обладает температурой кипения, близкой к температурам кипения метилацетата и метанола, и поэтому ацетон затруднительно отделить от этих компонентов с помощью простых методик перегонки. Однако авторы настоящего изобретения установили, что ацетон, даже при относительно низком содержании (порядка частей на миллион), оказывает вредное воздействие на некоторые цеолитные катализаторы, такие как феррьерит, вызывая более быструю дезактивацию катализаторов. В особенности это относится к случаю проведения реакции при высоких температурах. Поэтому весьма желательно получить катализаторы, обладающие уменьшенной скоростью дезактивации при осуществлении способов превращения метанола и метилацетата с получением диметилового эфира и уксусной кислоты, где по меньшей мере одно сырье, метанольное и/или метилацетатное, содержит ацетон.

Установлено, что цеолиты, применяющиеся в настоящем изобретении, устойчивы к воздействию ацетона даже при проведении реакции при высоких температурах, на что указывают их пониженные скорости дезактивации. В частности, установлено, что цеолиты, применяющиеся в настоящем изобретении, устойчивы к воздействию ацетона при его содержании, составляющем от >0 до 5 мол. % в пересчете на полную загрузку в зону реакции (включая любые рециркулированные продукты). Точнее, установлено, что цеолиты, применяющиеся в настоящем изобретении, устойчивы к воздействию ацетона при его содержании, составляющем от >0 до 5 мол. % в пересчете на полную загрузку в зону реакции (включая любые рециркулированные продукты), и при проведении реакции при высоких температурах.

Настоящее изобретение также относится к каталитической композиции, обладающей увеличенным сроком службы при осуществлении способа совместного получения уксусной кислоты и диметилового эфира из смеси метанола и метилацетата, проводимого путем введения во взаимодействие метанольного сырья и метилацетатного сырья с каталитической композицией в зоне реакции при температуре, равной от 200 до 260°C, с получением уксусной кислоты и диметилового эфира, где указанная каталитическая композиция включает цеолит, который содержит 2-мерную канальную систему, содержащую по меньшей мере один канал, образованный 10-членными кольцами, и обладает молярным отношением диоксид кремния:оксид алюминия, составляющим по меньшей мере 22:1, и где по меньшей мере одно сырье, метанольное и/или метилацетатное, содержит ацетон.

Таким образом, в одном варианте осуществления настоящего изобретения по меньшей мере одно сырье, метанольное и/или метилацетатное, содержит ацетон. Ацетон можно загружать в зону реакции в количестве, составляющем от >0 до 5 мол. %, например, в количестве, составляющем от 0,5 до 5 мол. % в пересчете на полную загрузку в зону реакции (включая любые рециркулированные продукты).

Предпочтительно, если метилацетатное сырье, предназначенное для применения в настоящем изобретении, получено катализируемым цеолитом карбонилированием диметилового эфира с образованием метилацетата и оно может содержать ацетон в количестве, составляющем от >0 до 5 мол. %, например, от 0,5 до 5 мол. % (в пересчете на полную загрузку в зону реакции, включая рециркулированные продукты).

Альтернативно и/или дополнительно, метанольное сырье, предназначенное для применения в настоящем изобретении, может быть получено каталитическим превращением синтез-газа с образованием метанола и оно может содержать ацетон в количестве, составляющем от >0 до 5 мол. %, например, от 0,5 до 5 мол. % (в пересчете на полную загрузку в зону реакции, включая рециркулированные продукты).

Если по меньшей мере одно сырье, метанольное и/или метилацетатное, содержит ацетон, то предпочтительно если воду загружают в зону реакции в количестве, находящемся в диапазоне от 0,1 до 60 мол. %, например, в диапазоне от 3 до 40 мол. %, например, в диапазоне от 5 до 30 мол. % в пересчете на полную загрузку в зону реакции (включая любые рециркулированные продукты).

В предпочтительном варианте осуществления настоящего изобретения по меньшей мере одно сырье, метанольное и/или метилацетатное, содержит ацетон, например, в количестве, составляющем от >0 до 5 мол. %, например, в количестве, составляющем от 0,5 до 5 мол. % в пересчете на полную загрузку в зону реакции (включая любые рециркулированные продукты), использующийся цеолитный катализатор обладает каркасной структурой FER, например, является феррьеритом, предпочтительно водородной формой цеолита или феррьерита, обладающего структурой FER, и обладает значением SAR, находящимся в диапазоне от 22 до 90, например, от 30 до 90, от 22 до 60 и от 30 до 60.

В другом варианте осуществления по меньшей мере одно сырье, метанольное и/или метилацетатное, содержит ацетон, например, в количестве, составляющем от >0 до 5 мол. %, например, в количестве, составляющем от 0,5 до 5 мол. % в пересчете на полную загрузку в зону реакции (включая любые рециркулированные продукты), использующийся цеолитный катализатор обладает каркасной структурой FER, например, является феррьеритом, предпочтительно водородной формой цеолита или феррьерита, обладающего структурой FER, и обладает значением SAR, находящимся в диапазоне от 22 до 90, например, от 30 до 90, от 22 до 60 и от 30 до 60, и воду загружают в зону реакции в количестве, находящемся в диапазоне от 0,1 до 60 мол. %, например, от 3 до 40 мол. %, например, от 5 до 30 мол. % в пересчете на полную загрузку в зону реакции (включая любые рециркулированные продукты).

В еще одном варианте осуществления настоящего изобретения цеолитом является феррьерит, предпочтительно феррьерит в его водородной форме, ацетон загружают в зону реакции в количестве, составляющем от >0 до 5 мол. %, например, в количестве, составляющем от 0,5 до 5 мол. % в пересчете на полную загрузку в зону реакции (включая рециркулированные продукты). В этом варианте осуществления значение SAR феррьерита может находиться в диапазоне от 30 до 55. Воду можно загрузить в зону реакции в количестве, находящемся в диапазоне от 0,1 до 60 мол. %, например, от 3 до 40 мол. %, например, от 5 до 30 мол. % в пересчете на полную загрузку в зону реакции (включая любые рециркулированные продукты).

В зону реакции также можно загрузить разбавитель, такой как инертный газ, например, азот и гелий.

Способ можно провести в зоне реакции, как парофазную или как жидкофазную реакцию, например, как реакцию в фиксированном слое или как реакцию во взвеси.

Если способ проводят как парофазную реакцию, то сырье до введения в зону реакцию может быть жидкофазными. Однако перед взаимодействием с цеолитом жидкофазные компоненты необходимо испарить, например, путем использования устройства для предварительного нагрева.

Способ проводят при температурах, находящихся в диапазоне от 200 до 260°C, например, от 200 до 250°C, например, от 220 до 250°C и от 210 до 250°C.

В предпочтительном варианте осуществления настоящего изобретения способ совместного получения уксусной кислоты и диметилового эфира проводят путем введения во взаимодействие метанольного сырья и метилацетатного сырья, причем по меньшей мере одно такое сырье необязательно содержит ацетон, например, в количестве, составляющем от >0 до 5 мол. %, например, от 0,5 до 5 мол. % в пересчете на полную загрузку в зону реакции (включая любые рециркулированные продукты), при температуре, находящейся в диапазоне от 220 до 250°C, или находящейся в диапазоне от 210 до 250°C, с цеолитом, обладающим каркасной структурой FER, таким как феррьерит, предпочтительно с водородной формой цеолита или феррьерита, обладающего структурой FER, и предпочтительно обладающим значением SAR, находящимся в диапазоне от 22 до 90, например, от 30 до 90, от 22 до 60 и от 30 до 60.

В другом варианте осуществления способ совместного получения уксусной кислоты и диметилового эфира проводят путем введения во взаимодействие метанольного сырья и метилацетатного сырья, причем по меньшей мере одно такое сырье необязательно содержит ацетон, например, в количестве, составляющем от >0 до 5 мол. %, например, от 0,5 до 5 мол. % в пересчете на полную загрузку в зону реакции (включая любые рециркулированные продукты), при температуре, находящейся в диапазоне от 210 до 250°C, с цеолитом, которым является феррьерит в водородной форме, и этот феррьерит обладает значением SAR, находящимся в диапазоне от 22 до 90, например, от 30 до 90, от 22 до 60 или от 30 до 60.

Способ можно проводить при атмосферном давлении или при давлениях, превышающих атмосферное. Если способ проводят в жидкой фазе, то реакцию предпочтительно проводить при полном давлении, которое достаточно для того, чтобы образующийся диметиловый эфир находился в растворе. Поэтому предпочтительно, чтобы давление составляло не менее 40 бар, например, от 40 до 100 бар избыточного давления, более предпочтительно от 40 до 60 бар избыточного давления. Если способ проводят в паровой фазе, то предпочтительные рабочие давления находятся в диапазоне от атмосферного до 30 бар избыточного давления, например, от 2 до 20 бар избыточного давления.

Часовая объемная скорость газа (ЧОСГ) предпочтительно находится в диапазоне от 500 до 40000 ч-1, например, от 2000 до 25000 ч-1, например, от 1000 до 15000 ч-1.

Часовая объемная скорость жидкости (ЧОСЖ) предпочтительно находится в диапазоне от 0,2 до 20, например, в диапазоне от 0,5 до 10 ч-1, например, от 0,5 до 5 ч-1 или в диапазоне от 2 до 8 ч-1.

Способ можно проводить в непрерывном или периодическом режиме, предпочтительно в непрерывном режиме.

В контексте настоящего изобретения поток продукта содержит уксусную кислоту и диметиловый эфир. Поток продукта необязательно может содержать воду, непрореагировавший метанол и непрореагировавший метилацетат. Уксусную кислоту и диметиловый эфир можно извлечь из потока продукта с помощью обычных методик очистки, таких как дистилляция. Диметиловый эфир обычно извлекают в виде верхнего погона дистилляционной колонны и уксусную кислоту обычно извлекают из колонны в виде нижней фракции вместе с мети л ацетатом, метанолом и водой. Уксусную кислоту можно отделить от этих компонентов с помощью последующей дистилляции. Извлеченный диметиловый эфир можно продать или его можно использовать в качестве сырья для способов получения метилацетата путем карбонилирования. Уксусную кислоту можно продать или ее можно использовать в качестве сырья для других последующих технологий, таких получение винилацетата или этилацетата.

Настоящее изобретение иллюстрируется приведенными ниже неограничивающими примерами.

Пример 1

Серию феррьеритов в водородной форме, обладающих значениями SAR, равными 20, 30, 40, 50 и 55, получали из их соответствующих аммониевых форм (выпускаются фирмой Zeolyst International Inc.) путем прокаливания на воздухе при 500°C в течение 3 ч.

Пример 2

0,015 г каждого феррьеритного катализатора, полученного в соответствии с примером 1, прессовали и просеивали и получали частицы, обладающие размером от 100 до 160 мкм, их помещали в реактор и на них наносили 150 мкл карборунда. В реактор вводили азот и гелий при скорости, равной 4,4 мл/мин и 0,9 мл/мин соответственно, что обеспечивало часовую объемную скорость газа, равную 16000 ч-1. Давление повышали до 10 бар избыточного давления и температуру реактора устанавливали равной 180°C. Парофазную загрузку, содержащую 50 мол. % метилацетата, 30 мол. % метанола и 20 мол. % воды, пропускали через слой катализатора при часовой объемной скорости газа, равной 4000 ч-1, и выдерживали при температуре реактора, равной 180°C, в течение 48 ч, затем температуру повышали до 220°C и выдерживали в течение 120 ч и затем температуру понижали до 180°C и выдерживали в течение 36 ч. Выходной поток из реактора периодически анализировали с использованием газового хроматографа Interscience Trace, снабженного двумя детекторами ДТП (детектор теплопроводности) и одним детектором ПИД (пламенный ионизационный детектор), и он содержал уксусную кислоту и диметиловый эфир. Дезактивацию феррьеритного катализатора определяли на основании снижения его активности при 220°C в течение 120 ч. Относительные скорости дезактивации катализаторов приведены в таблице 1. Чем выше относительная скорость дезактивации, тем медленнее протекает дезактивация катализатора.

Как можно видеть из таблицы 1, использование катализаторов, обладающих более высоким значением SAR, обеспечивает существенное уменьшение скорости дезактивации катализатора и поэтому обеспечивает увеличенный срок службы катализатора при осуществлении способа.

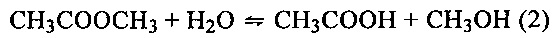

Пример 3

Повторяли эксперимент примера 2 с использованием феррьеритных катализаторов, полученных в соответствии с примером 1, за исключением того, что состав загрузки являлся следующим: 47,5 мол. % метилацетата, 28,5 мол. % метанола, 19 мол. % воды и 5% ацетона. Загрузку пропускали через слой катализатора при скорости, равной 50 мкл/мин. Температуру в реакторе поддерживали равной 180°C в течение 36 ч, затем температуру повышали до 200°C и поддерживали в течение еще 72 ч, затем температуру дополнительно повышали 220°C и поддерживали в течение еще 72 ч, затем температуру понижали до 180°C и поддерживали в течение 48 ч. Выходной поток из реактора периодически анализировали с использованием газового хроматографа Interscience Trace, снабженного двумя детекторами ДТП и одним детектором ПИД, и он содержал уксусную кислоту и диметиловый эфир. Дезактивацию феррьеритного катализатора при температурах 200-220°C определяли на основании снижения его активности в течение 144 ч. Относительные скорости дезактивации катализаторов приведены в таблице 2. Чем выше относительная скорость дезактивации, тем медленнее протекает дезактивация катализатора.

Как можно видеть из таблицы 2, в способах, проводимых в присутствии ацетона, использование катализаторов, обладающих более высоким значением SAR, обеспечивает значительное уменьшение скорости дезактивации катализатора и поэтому обеспечивает увеличенный срок службы катализатора при осуществлении таких способов.

Пример 4

Повторяли способ гидролиза/дегидратации примера 2 с использованием в качестве катализаторов Н-феррьеритов, содержащих 20 мас. % оксида алюминия (например, Zeolyst International Inc.). Феррьериты обладали значениями SAR, равными 20 и 55. Катализаторы использовали в форме частиц, которые формовали из цилиндрических экструдатов, обладающих диаметром, равным 3,2 мм, которые размалывали и просеивали и получали частицы, обладающие размером от 100 до 160 мкм. В этом примере установлено, что дезактивация феррьерита, обладающего значением SAR, равным 55, происходила в 6,6 раз медленнее, чем дезактивация феррьерита, обладающего значением SAR, равным 20.

Пример 5

Повторяли эксперимент примера 3 (гидролиз/дегидратация метанола и метилацетат в присутствии ацетона) с использованием в качестве катализаторов Н-феррьеритов, обладающих значениями SAR, равными 20 и 55, и содержащих 20 мас. % оксида алюминия (изготовитель: Zeolyst International Inc). Катализаторы использовали в форме частиц, которые формовали из цилиндрических экструдатов, обладающих диаметром, равным 3,2 мм, которые размалывали и просеивали и получали частицы, обладающие размером от 100 до 160 мкм. В этом примере установлено, что дезактивация феррьерита, обладающего значением SAR, равным 55, происходила в 4,4 раз медленнее, чем дезактивация феррьерита, обладающего значением SAR, равным 20.

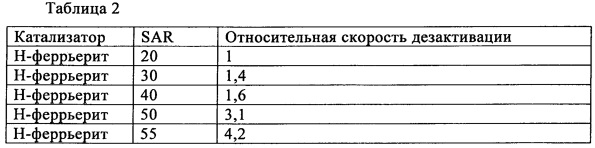

Пример 6

В этом примере в качестве катализаторов использовали Н-феррьериты, обладающие значениями SAR, равными 20 и 55 (изготовитель: Zeolyst International Inc), в виде порошка. 0,015 г. Катализатора прессовали и просеивали и получали частицы, обладающие размером от 100 до 160 мкм, их помещали в реактор и на них наносили 150 мкл карборунда. В реактор вводили азот и гелий при скорости, равной 4,4 мл/мин и 0,9 мл/мин соответственно, что обеспечивало часовую объемную скорость газа, равную 16000 ч-1. Давление повышали до 10 бар избыточного давления и температуру реактора устанавливали равной 180°C. Парофазную загрузку, содержащую 72,0 мол. % метилацетата, 7,5 мол. % метанола, 20 мол. % воды и 0,5 мол. % ацетона, пропускали через слой катализатора при часовой объемной скорости газа, равной 4000 ч-1, и выдерживали при температуре реактора, равной 180°C, в течение 46 ч. Затем температуру повышали до 210°C (скорость 3°C/мин) и выдерживали в течение 110 ч и затем температуру понижали до 180°C и выдерживали в течение 45 ч. Затем температуру повышали до 210°C и выдерживали в течение 111 ч и затем температуру понижали до 180°C и выдерживали в течение 55 ч. Затем температуру повышали до 230°C и выдерживали в течение 116 ч и затем температуру понижали до 180°C и выдерживали в течение 45 ч. Затем температуру повышали до 250°C и выдерживали в течение 97 ч и затем температуру понижали до 180°C и выдерживали в течение 35 ч. Скорости дезактивации катализаторов (выраженные, как (выраженные в % потери ВПЕ)/день для диметилового эфира (ДМЭ) и уксусной кислоты (ВПЕ = выходы продуктов за один проход в единицу времени)) определяли в ходе проведения второго цикла при 210°C, а также при 230°C и 250°C. Результаты представлены в приведенной ниже таблице 3.

Как можно видеть из таблицы 3, в случае реакций, проводимых в присутствии ацетона, катализатор, обладающий значением SAR, равным 55, дезактивируется со скоростью, значительно меньшей по сравнению с катализатором, обладающим более низким значением SAR.

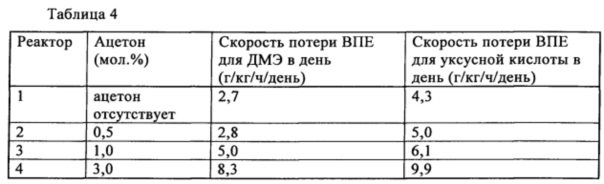

Пример 7

В этом примере гидролиз/дегидратацию метанольного и метилацетатного сырья проводили в присутствии и при отсутствии ацетона и в присутствии Н-феррьеритного катализатора, содержащего 20 мас. % оксида алюминия (значение SAR равно 20, изготовитель: Zeolyst International Inc.) и использующегося в форме частиц размером 250-500 мкм, которые получали путем измельчения и просеивания экструдатов катализатора, обладающих диаметром, равным 3,2 мм.

0,3 г Катализатора загружали в каждый из 4 реакторов 4-реакторной канальной микрореакторной установки. Микрореакторная установка состояла из 4 отдельных U-образных реакторных пробирок, изготовленных из сплава Хастелой, обладающих внутренним диаметров, равным 6 мм, в каждую из пробирок подавали отдельные особые потоки газообразного (регулировали с использованием отдельных клапанов для регулирования массового расхода) и жидкого сырья. Каждый поток жидкого сырья вводили в реактор в форме пара с использованием шприцевого насоса. До введения во взаимодействие со слоем катализатора парообразную загрузку смешивали с 80 мол. % инертного газа над предварительным слоем инертного карбида кремния, затем ее пропускали через слой катализатора при полной часовой объемной скорости газа (ЧОСГ), равной примерно 10500 ч-1.

Жидкую загрузку, состоящую из 50 мол. % метилацетата, 30 мол. % метанола и 20 мол. % воды, загружали в реактор 1. Жидкие загрузки, состоящие из метилацетата, метанола, воды с добавлением ацетона при молярной концентрации, равной 0,5, 1,0 и 3,0%, загружали в реакторы 2, 3 и 4 соответственно.

В каждом реакторе устанавливали температуру проведения реакции, равную 180°C, с помощью нагревателя - бани с псевдоожиженным слоем песка. Каждый реактор содержал независимый регулятор давления и полное давление при проведении реакции в каждом реакторе поддерживали равным 10 бар избыточного давления. Каждой реакции давали протекать в течение примерно 450 ч. Поток продукта из каждого реактора нагревали в системе в системе нагревательных печей и трубчатых нагревателей для поддержания потока в газовой фазе для проведения анализа. Перед проведением анализа давление в каждом потоке продукта снижали до атмосферного давления. Каждый поток продукта периодически анализировали с помощью газовой хроматографии (Agilent MicroGC) и получали данные о составе компонентов загрузки и продукта. Влияние ацетона на рабочие характеристики катализатора в течение периода времени, равного от 50 до 400 ч непрерывной работы, представлены в приведенной ниже таблице 4.

Как можно ясно видеть из таблицы 4, присутствие ацетона в реакционной смеси при проведении дегидратации/гидролиза является вредным для катализатора, поскольку приводит к повышению скорости дезактивации катализатора.

Изобретение относится к способу совместного получения уксусной кислоты и диметилового эфира из смеси метанола и метилацетата с увеличением срока службы каталитической композиции. Способ включает введение во взаимодействие метанольного сырья и метилацетатного сырья с каталитической композицией в зоне реакции при температуре, равной от 200 до 260°С, с получением уксусной кислоты и диметилового эфира, и где указанная каталитическая композиция включает цеолит, который содержит 2-мерную канальную систему, содержащую по меньшей мере один канал, образованный 10-членными кольцами, и обладает молярным отношением диоксид кремния : оксид алюминия, составляющим по меньшей мере 22:1. Изобретение относится также к каталитической композиции, обладающей увеличенным сроком службы при осуществлении способа совместного получения уксусной кислоты и диметилового эфира из смеси метанола и метилацетата. 2 н. и 21 з.п. ф-лы, 4 табл., 7 пр.

1. Способ совместного получения уксусной кислоты и диметилового эфира из смеси метанола и метилацетата с увеличением срока службы каталитической композиции, способ включает введение во взаимодействие метанольного сырья и метилацетатного сырья с каталитической композицией в зоне реакции при температуре, равной от 200 до 260°С, с получением уксусной кислоты и диметилового эфира, и где указанная каталитическая композиция включает цеолит, который содержит 2-мерную канальную систему, содержащую по меньшей мере один канал, образованный 10-членными кольцами, и обладает молярным отношением диоксид кремния : оксид алюминия, составляющим по меньшей мере 22:1.

2. Способ по п. 1, в котором цеолит дополнительно содержит по меньшей мере один канал, образованный 8-членными кольцами.

3. Способ по п. 2, в котором цеолит обладает каркасной структурой, выбранной из группы, включающей FER, HEU, MFS, DAC, STI, NES, MWW и TER.

4. Способ по п. 3, в котором цеолит обладает каркасной структурой FER.

5. Способ по п. 4, в котором цеолитом, обладающим каркасной структурой FER, является феррьерит.

6. Способ по п. 1, в котором цеолит находится в водородной форме.

7. Способ по п. 1, в котором цеолит обладает значением SAR, находящимся в диапазоне от 30 до 60.

8. Способ по п. 1, где способ проводят при температуре, находящейся в диапазоне от 220 до 250°С.

9. Способ по п. 1, в котором по меньшей мере одно сырье, метанольное и/или метилацетатное, содержит ацетон.

10. Способ по п. 9, в котором полное количество ацетона, содержащегося по меньшей мере в одном сырье, метанольном и/или метилацетатном, составляет от >0 до 5 мол. % в пересчете на полную загрузку (включая любые рециркулированные продукты).

11. Способ по п. 1, в котором по меньшей мере одно сырье, метанольное и/или метилацетатное, содержит ацетон, и метанольное и метилацетатное сырье при температуре, находящейся в диапазоне от 210 до 250°С, вводят во взаимодействие с цеолитом, который является феррьеритом в водородной форме, и этот феррьерит обладает значением SAR, находящимся в диапазоне от 22 до 90.

12. Способ по п. 11, в котором полное количество ацетона, содержащегося по меньшей мере в одном сырье, метанольном и/или метилацетатном, составляет от >0 до 5 мол. % в пересчете на полную загрузку в зону реакции (включая любые рециркулированные продукты).

13. Способ по п. 1, в котором метилацетатное сырье получено катализируемым цеолитом карбонилированием диметилового эфира с образованием метилацетата.

14. Способ по п. 1, в котором каталитическая композиция содержит по меньшей мере одно неорганическое оксидное связующее.

15. Способ по п. 14, в которым связующем является оксид алюминия.

16. Способ по п. 14, в котором каталитическая композиция находится в форме экструдата.

17. Способ по п. 1, в котором молярное отношение метанол : метилацетат находится в диапазоне от 1:0,1 до 1:40.

18. Способ по п. 1, в котором в зону реакции загружают воду.

19. Способ по п. 18, в котором воду загружают в количестве, находящемся в диапазоне от 3 до 40 мол. % в пересчете на полную загрузку в зону реакции (включая рециркулированные продукты).

20. Способ по п. 1, где способ проводят в паровой фазе.

21. Каталитическая композиция, обладающая увеличенным сроком службы при осуществлении способа совместного получения уксусной кислоты и диметилового эфира из смеси метанола и метилацетата, проводимого при температуре, равной от 200 до 260°С, где указанная каталитическая композиция включает цеолит, который содержит 2-мерную канальную систему, содержащую по меньшей мере один канал, образованный 10-членными кольцами, и обладает молярным отношением диоксид кремния : оксид алюминия, составляющим по меньшей мере 22:1.

22. Каталитическая композиция по п. 21, в которой цеолитом является феррьерит и он находится в водородной форме.

23. Каталитическая композиция по п. 21, в которой полное количество ацетона, содержащегося по меньшей мере в одном сырье, метанольном и/или метилацетатном, составляет от >0 до 5 мол. % в пересчете на полную загрузку в зону реакции (включая любые рециркулированные продукты).

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИНТЕЛЛЕКТУАЛЬНОЙ ДИАГНОСТИКИ СБОЕВ АВТОМОБИЛЬНЫХ ДАТЧИКОВ | 2004 |

|

RU2292578C2 |

| KR 20090131560 A, 29.12.2009 | |||

| US 4612387 A, 16.09.1986 | |||

| RU 2008141372 A, 27.04.2010. | |||

Авторы

Даты

2017-09-12—Публикация

2013-02-22—Подача