Настоящее изобретение относится к получению очищенных потоков воды в способах получения диметилового эфира из газообразных смесей монооксида углерода и водорода, загрязненных метилацетатом, и, в частности, получению очищенных потоков воды из газообразных смесей монооксида углерода и водорода, загрязненных метилацетатом, в способах совместного получения уксусной кислоты и диметилового эфира из метанола и метилацетата.

В WO 96/248408 описан способ получения и извлечения диметилового эфира с помощью дегидратации метанола, в котором уменьшены происходящие при дистилляции затруднения, связанные с получением свежего метанольного сырья и/или извлечением непрореагировавшего метанола для использования в качестве рециклового исходного сырья для способа получения диметилового эфира при поддержании высокой степени превращения метанола в диметиловый эфир.

В GB 2253623 описан способ получения диметилового эфира путем загрузки синтез-газа в реактор с каталитической композицией и отбора содержащего диметиловый эфир выходного потока, в котором диоксид углерода, полученный из выходящего из реактора потока, рециркулируют в реактор.

Способы совместного получения уксусной кислоты и диметилового эфира можно провести с помощью каталитической дегидратации и гидролиза смесей метанола и метилацетата. Такие способы совместного получения описаны, например, в WO 2011/027105. В WO 2011/027105 описаны способы совместного получения уксусной кислоты и диметилового эфира путем взаимодействия метанола метилацетата с каталитической композицией при температуре в диапазоне от 140 до 250°C, где каталитическая композиция содержит цеолит, включающий 2-мерную систему каналов, содержащую по меньшей мере один канал, который содержит 10-членное кольцо.

В таких способах дегидратации-гидролиза метанол дегидратируется с образованием диметилового эфира и метилацетат гидролизуется с образованием уксусной кислоты. Реакции можно описать следующим образом:

2 метанол ↔ диметиловый эфир + вода

метилацетат + вода уксусная кислота + метанол

Эти реакции ограничиваются равновесием. В реакции гидролиза расходуется вода и образуется метанол и в реакции дегидратации расходуется метанол и образуется вода.

Согласно изобретению было установлено, что в присутствии твердых кислотных катализаторов, таких как цеолиты, реакция дегидратации является относительно медленной и поскольку вода в реакции гидролиза расходуется быстрее, обычно в систему необходимо подавать воду для поддержания равновесной концентрации воды в реакции. Воду можно добавить в систему дегидратации-гидролиза в качестве компонента технологических потоков, таких как содержащая воду загрузка и рецикловые потоки.

Обычно, метанол полученный в промышленных технологиях синтеза, содержит воду и также может содержать некоторое количество диметилового эфира. Количество воды в метанольном продукте может меняться при изменении таких факторов, как состав загрузки в систему и условия проведения способа, и, в частности, количества диоксида углерода, использующегося в способе синтеза метанола.

Таким образом, количество воды, содержащееся в загрузках, в особенности в загрузках метанола, подаваемых в системы дегидратации-гидролиза, может быть субоптимальным для поддержания или оптимизации операций в таких системах. Кроме того, если такие способы действуют, как непрерывные способы, рециркуляция в них содержащих воду потоков может способствовать флуктуациям концентрации воды в системе или вызывать их.

В промышленных химических технологиях технологические потоки для удаления, такие как технологические потоки воды, содержат или обработаны так, чтобы до их удаления они содержали приемлемые количества органических загрязняющих веществ. Например, наличие уксусной кислоты в технологических потоках воды для удаления может приводить к затруднениям. Простые методики дистилляции можно с успехом использовать для уменьшения концентрации уксусной кислоты в воде примерно до 3 мол. % уксусной кислоты, но они неэффективны для еще большего уменьшения концентрации уксусной кислоты. Дополнительную обработку для соблюдения экономических и/или экологически требований можно использовать для уменьшения концентрации уксусной кислоты с обеспечением приемлемых значений, но обработка, например, с помощью методик обратного осмоса, вероятно, приведет к уменьшению экономической эффективности способа и/или более высоким производственным расходам.

Таким образом, необходимо получение технологических потоков воды, которые содержат достаточно небольшие количества уксусной кислоты, так чтобы дополнительная обработка полученной воды не требовалась или сокращалась. В частности, необходим способ совместного получения уксусной кислоты и диметилового эфира из метанольного и метилацетатного сырья, в котором количество воды, подаваемой в способ совместного получения, можно было регулировать и в котором технологические потоки воды, образовавшиеся в способе или в связи со способом, содержали достаточно небольшие количества уксусной кислоты, чтобы дополнительная обработка полученной воды не требовалась или сокращалась. Кроме того, необходимо обработать технологические потоки воды, образовавшиеся при дегидратации метанольного сырья, где метанольное сырье получают из газообразных смесей, содержащих оксид(ы) углерода и водород, и где метанольное сырье также содержит метилацетат в качестве загрязняющего вещества и, в частности, метанольное сырье, полученное из газообразных смесей, содержащих оксид(ы) углерода и водород и являющийся загрязнением метилацетат, извлеченных из потоков неочищенного продукта реакции карбонилирования, полученных с помощью карбонилирования диметилового эфира содержащим монооксид углерода газом в присутствии катализатора карбонилирования.

Соответственно, настоящее изобретение относится к способу получения диметилового эфира из газообразных смесей монооксида углерода, водорода и являющегося загрязнением метилацетата, где способ включает:

взаимодействие газообразной смеси монооксида углерода, водорода и являющегося загрязнением метилацетата в первой зоне очистки с первой порцией метанола для извлечения очищенной газообразной смеси, обедненной метилацетатом, и первого потока использованного метанола, содержащего метилацетат;

взаимодействие очищенной газообразной смеси во второй зоне очистки со второй порцией метанола для извлечения очищенной газообразной смеси, дополнительно обедненной метилацетатом, и второго потока использованного метанола, не содержащего метилацетат или содержащего уменьшенное количество метилацетата по сравнению с первым использующимся потоком метанола;

дегидратацию по меньшей мере части второго потока использованного метанола в присутствии по меньшей мере одного катализатора с получением неочищенного продукта реакции дегидратации, содержащего диметиловый эфир, непрореагировавший метанол и воду;

извлечение из неочищенного продукта дегидратации потока воды, содержащего в основном воду и 3 мол. % или менее уксусной кислоты, и потока диметилового эфира.

Настоящее изобретение также относится к способу совместного получения уксусной кислоты и диметилового эфира с помощью дегидратации-гидролиза метанола и метилацетата, где способ включает:

взаимодействие газообразной смеси монооксида углерода, водорода и являющегося загрязнением метилацетата в первой зоне очистки с первой порцией метанола для извлечения очищенной газообразной смеси, обедненной метилацетатом, и первого потока использованного метанола, содержащего метилацетат;

взаимодействие очищенной газообразной смеси во второй зоне очистки со второй порцией метанола для извлечения очищенной газообразной смеси, дополнительно обедненной метилацетатом, и второго потока использованного метанола, не содержащего метилацетат или содержащего уменьшенное количество метилацетата по сравнению с первым использующимся потоком метанола;

дегидратацию по меньшей мере части второго потока использованного метанола в присутствии по меньшей мере одного катализатора с получением неочищенного продукта реакции дегидратации, содержащего диметиловый эфир, непрореагировавший метанол и воду;

извлечение из неочищенного продукта дегидратации потока воды, содержащего в основном воду и 3 мол. % или менее уксусной кислоты, и потока диметилового эфира, содержащего диметиловый эфир и метанол;

выделение диметилового эфира из потока диметилового эфира с получением потока метанола, содержащего метанол и воду; и

взаимодействие потока метанола или его части, метилацетата и необязательно одного или большего количества рецикловых потоков, содержащих один или большее количество следующих: метанол, метилацетат и вода, в присутствии по меньшей мере одного катализатора с получением продукта реакции дегидратации-гидролиза, содержащего диметиловый эфир и уксусную кислоту.

В одном или во всех вариантах осуществления настоящего изобретения газообразная смесь монооксида углерода, водорода и являющегося загрязнением метилацетата, введенная во взаимодействие в первой зоне очистки с первой порцией метанола, представляет собой газообразную смесь, извлеченную из неочищенного продукта карбонилирования, содержащего метилацетат, непрореагировавший монооксид углерода и водород, предпочтительно из неочищенного продукта карбонилирования, полученного путем карбонилирования диметилового эфира содержащим монооксид углерода газом в присутствии катализатора карбонилирования, предпочтительно цеолитного катализатора и водорода. Содержащий монооксид углерода газ может содержать диоксид углерода.

Таким образом, настоящее изобретение также относится к объединенному способу совместного получения уксусной кислоты и диметилового эфира с помощью дегидратации-гидролиза метанола и метилацетата, где способ включает

карбонилирование диметилового эфира монооксидом углерода в присутствии катализатора карбонилирования и водорода и необязательно диоксида углерода с получением неочищенного продукта реакции карбонилирования, содержащего метилацетат, непрореагировавший монооксид углерода и водород;

извлечение из неочищенного продукта реакции карбонилирования потока, содержащего большую часть метилацетата, и потока газообразной смеси монооксида углерода, водорода и являющегося загрязнением метилацетата;

взаимодействие газообразной смеси монооксида углерода, водорода и являющегося загрязнением метилацетата или ее части в первой зоне очистки с первой порцией метанола для извлечения очищенной газообразной смеси, обедненной метилацетатом, и первого потока использованного метанола, содержащего метилацетат;

взаимодействие очищенной газообразной смеси во второй зоне очистки со второй порцией метанола для извлечения очищенной газообразной смеси, дополнительно обедненной метилацетатом, и второго потока использованного метанола, не содержащего метилацетат или содержащего уменьшенное количество метилацетата по сравнению с первым использующимся потоком метанола;

дегидратацию по меньшей мере части второго потока использованного метанола в присутствии по меньшей мере одного катализатора с получением неочищенного продукта реакции дегидратации, содержащего диметиловый эфир, непрореагировавший метанол и воду;

извлечение из неочищенного продукта дегидратации потока воды, содержащего в основном воду и 3 мол. % или менее уксусной кислоты, и потока диметилового эфира, содержащего диметиловый эфир и метанол;

выделение диметилового эфира из потока диметилового эфира с получением потока метанола, содержащего метанол и воду; и

взаимодействие потока метанола или его части, метилацетата и необязательно одного или большего количества рецикловых потоков, содержащих один или большее количество следующих: метанол, метилацетат и вода, в присутствии по меньшей мере одного катализатора с получением продукта реакции дегидратации-гидролиза, содержащего диметиловый эфир и уксусную кислоту.

В некоторых или во всех вариантах осуществления настоящего изобретения метилацетат, подаваемый в систему дегидратации-гидролиза, извлекают из продуктов реакции карбонилирования диметилового эфира содержащим монооксид углерода газом в присутствии катализатора карбонилирования, предпочтительно цеолитного катализатора. Предпочтительно, если содержащий монооксид углерода газ содержит водород и/или диоксид углерода.

В некоторых или во всех вариантах осуществления настоящего изобретения способ дополнительно включает извлечение из продукта реакции дегидратации-гидролиза обогащенного уксусной кислотой потока и обогащенного диметиловым эфиром потока, например, с помощью методик дистилляции, например, с помощью фракционной дистилляции в одной или большем количестве дистилляционных колонн.

В некоторых или во всех вариантах осуществления настоящего изобретения поток воды, содержащий в основном воду, предпочтительно не менее 95 мол. % воды, более предпочтительно не менее 99 мол. % воды, и от 0 до 0,1 мол. % уксусной кислоты, извлекают из неочищенного продукта дегидратации.

Благоприятно, что в способе, предлагаемом в настоящем изобретении, количество воды, подаваемой в систему дегидратации-гидролиза, можно регулировать путем использования отдельной стадии дегидратации, проводимой до системы дегидратации-гидролиза и из этой стадии дегидратации технологические потоки, содержащие переменные количества воды, удаляют в зависимости от требований, предъявляемых к количеству воды для реакции дегидратации-гидролиза, для поддержания ее эффективного протекания.

Более благоприятно, что способ, предлагаемый в настоящем изобретении, приводит к тому, что потоки воды, удаленные из стадии дегидратации, являются достаточно чистыми и не содержат уксусную кислоту, так что дополнительная обработка для уменьшения количества содержащейся в них уксусной кислоты исключается или по меньшей мере уменьшается.

Кроме того, настоящее изобретение относится к получению увеличенного количества диметилового эфира, который затем можно использовать в качестве сырья в других химических реакциях и, в частности, в качестве сырья для карбонилирования для получения метилацетата.

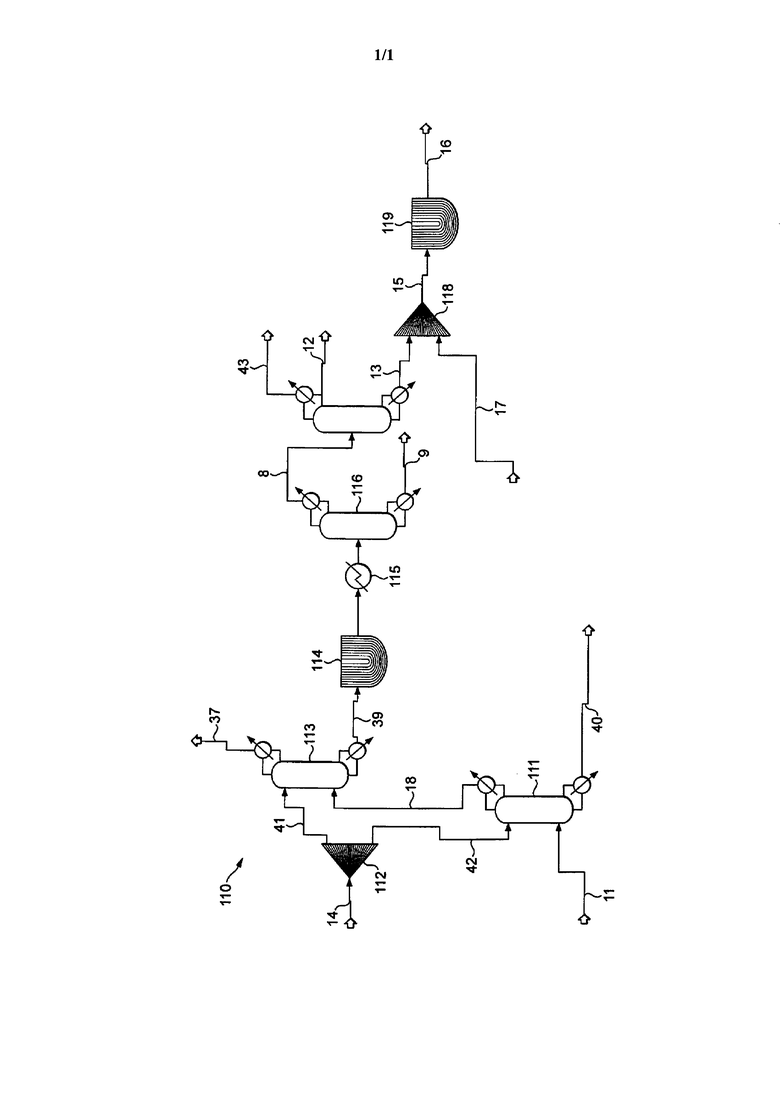

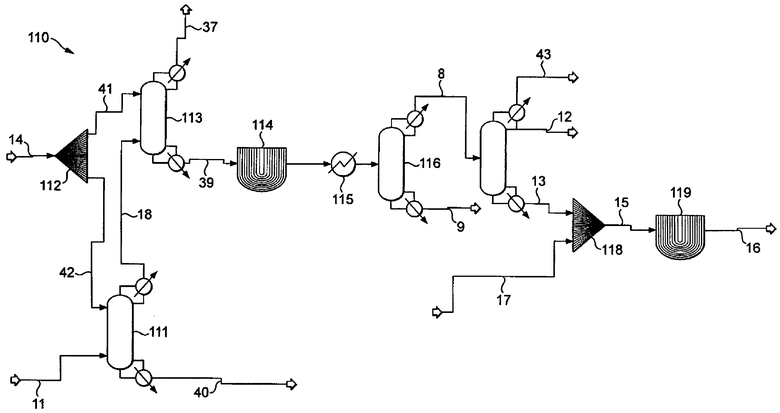

На фиг. 1 приведена схематичная диаграмма, иллюстрирующая варианты осуществления настоящего изобретения для совместного получения уксусной кислоты и диметилового эфира, включающие двустадийную очистку метанолом газообразных смесей монооксида углерода, водорода и метилацетата.

Предпочтительно, если газообразная смесь, содержащая монооксид углерода, водород и метилацетат, вводимая в первую зону очистки, дополнительно содержит диоксид углерода.

Предпочтительно, если газообразная смесь, вводимая в первую зону очистки, может содержать метилацетат в количестве, равном примерно от >0 до 5 мол. %.

Предпочтительно, если газообразная смесь, вводимая в первую зону очистки, содержит монооксид углерода, водород и диоксид углерода и метилацетат в количестве, равном примерно от >0 до 5 мол. %.

Предпочтительно, если не менее 90% и более предпочтительно не менее 99% метилацетата, содержащегося в газообразной смеси, удаляют путем взаимодействия с первой и второй порциями метанола. Таким образом, предпочтительно, если газообразная смесь после взаимодействия со второй порцией метанола содержит метилацетат в количестве, равном от 0 до 1 мол. %, предпочтительно от 0 до 0,1 мол. %.

Очистку газообразной смеси проводят в первой зоне очистки путем ее взаимодействия с первой порцией метанола с получением газообразной смеси, обедненной метилацетатом по сравнению с газообразной смесью до очистки. Очищенную газообразную смесь подвергают второй очистке путем ее взаимодействия во второй зоне очистки со второй порцией метанола. Желательно, если очистку проводят путем противоточного взаимодействия газообразной смеси и жидкого метанола, так что газообразная смесь проходит вверх через зону очистки и метанол проходит вниз через ту же зону очистки.

Каждая из зон очистки может обладать обычной конструкцией, например, представлять собой колонну, в которой обладающие большими площадями поверхности материалы, такие как тарелки или насадка, расположены так, что обеспечивается тесный контакт газообразной смеси и метанола и обеспечивается эффективный массоперенос между газовой и жидкой фазами. Предпочтительно можно использовать обычные тарелки или материалы насадки, такие как металлические спирали, кольца Рашига и т.п.

В одном или больших количествах вариантов осуществления настоящего изобретения одна или обе первая и вторая зоны очистки имеют от 3 до 10 теоретических ступеней.

Первая и вторая зоны очистки расположены последовательно. Первая и вторая зоны очистки могут быть автономными аппаратами. Альтернативно, первая и вторая зоны очистки могут быть расположены в одном аппарате для очистки.

В одном или больших количествах вариантов осуществления настоящего изобретения первая и вторая зоны очистки объединены в одной скруберной колонне, предпочтительно в которой вторая зона очистки расположена в верхней части колонны и первая зона очистки расположена в нижней части колонны, так что газообразная смесь, содержащая монооксид углерода, водород и метилацетат, проходит вверх через первую зону очистки и в ней вводится во взаимодействие с первой порцией метанола, и очищенный газ, обедненный метилацетатом, проходит вниз из первой зоны очистки во вторую зону очистки и в ней вводят во взаимодействие со второй порцией метанола, и очищенный газ, дополнительно обедненный метилацетатом, отбирают из второй зоны очистки скруберной колонны, предпочтительно в виде отводимого с верха колонны потока из колонны; первый поток использованного метанола извлекают из первой зоны очистки колонны и второй поток использованного метанола извлекают из второй зоны очистки. Предпочтительно, если вторую порцию метанола вводят во вторую зону очистки в положении в верхней части колонны или вблизи от нее и второй поток использованного метанола извлекают из второй зоны очистки в положении выше положения загрузки первой порции метанола в колонну.

Первая и вторая зоны очистки могут работать при любом подходящем давлении и температуре. Обычно эффективность очистки улучшается при пониженной температуре и повышенном давлении. Предпочтительно, если зона очистки работает при давлении, находящемся диапазоне примерно от 50 до 90 бар избыточного давления, и температуре вводимого метанола, равной примерно от -50°C до 100°C, например, от 0°C до 60 C, например, от 35°C до 55°C.

Предпочтительно, если одна или обе первая и вторая порции метанола могут представлять собой чистый метанол или обогащенную метанолом смесь, предпочтительно обогащенную метанолом смесь, содержащую один или оба воду и диметиловый эфир. Смеси метанола и одной или обеих воды и/или диметилового эфира могут содержать метанол в количестве, равном 50 мол. % или более, например, в количестве, равном от 50 до 99 мол. %, предпочтительно в количестве, равном 80 мол. % или более. Вода может содержаться в смеси в количестве, равном от 0 мол. % до 35 мол. %, например, от 5 до 20 мол. %. Диметиловый эфир может содержаться в смеси в количестве, равном от 0 до 10 мол. %.

Составы первой и второй порций метанола порции метанола могут быть одинаковыми или разными, предпочтительно одинаковыми.

В одном или больших количествах вариантов осуществления настоящего изобретения первая и вторая порции метанола обе содержат смесь метанола, воды и диметилового эфира, и вода и диметиловый эфир содержатся в смеси в полном количестве, равном от >0 до 35 мол. %.

Количество метанола, подаваемого в виде первой порции метанола в первую зону очистки, могут меняться, но предпочтительно их выбирают так, чтобы обеспечить удаление большей части метилацетата, содержащегося в газообразной смеси, например, так, чтобы обеспечить удаление от 50 до <100 мол. %, предпочтительно от 90 до <100 мол. % метилацетата, содержащегося в газообразной смеси. Предпочтительно, если отношение количества первой порции метанола к количеству второй порции метанола находится в диапазоне от 1:5 до 1:15, например, 1:10.

В одном или большем количестве вариантов осуществления настоящего изобретения первая и вторая порции метанола содержат смеси метанола и всего до 20 мол. % воды и диметилового эфира и отношение количества первой порции метанола к количеству второй порции метанола составляет от 1:5 до 1:15, например, 1:10.

Вторая порция метанола очищает газообразную смесь из первой зоны очистки и удаляет весь или в основном весь метилацетат, оставшийся в газообразной смеси. Предпочтительно, если второй поток использованного метанола содержит от 0 до 0,1 мол. % метилацетата, но могут быть приемлемы более значительные количества метилацетата, например, равные от 0 до 0,5 мол. % метилацетата, например, от 0 до 0,3 мол. % метилацетата.

Желательно, если первая и вторая порции метанола поступают из подаваемого единого метанольного сырья, предпочтительно, если единое метанольное сырье разделяют на первую и вторую порции, так чтобы ввести большее количество метанола во вторую зону очистки и меньшее количество метанола в первую зону очистки. Предпочтительно, если метанольное сырье разделяют так, чтобы обеспечить отношение количества первой порции метанола к количеству второй порции метанола, находящееся в диапазоне от 1:5 до 1:15, например, 1:10.

В одном или во всех вариантах осуществления настоящего изобретения первую и вторую порции метанола подают в первую и вторую зоны очистки соответственно в одной скруберной колонне и первая и вторая порции метанола поступают из единого метанольного сырья. Предпочтительно, если вторую порцию метанола подают во вторую зону очистки в положении в верхней части колонны или вблизи от нее. Желательно, если второй поток использованного метанола, отбираемый из второй зоны очистки, содержит большую часть метанола, подаваемого в колонну. Предпочтительно, если второй поток использованного метанола составляет 50% или более, например, 80% или более, предпочтительно 90% или более от всего метанола, загружаемого в колонну.

Один или все варианты осуществления настоящего изобретения относятся к способу, который включает взаимодействие газообразной смеси монооксида углерода, водорода и являющегося загрязнением метилацетата в первой зоне очистки с первой порцией метанола для извлечения очищенной газообразной смеси, обедненной метилацетатом, и первого потока использованного метанола, содержащего метилацетат; взаимодействие очищенной газообразной смеси во второй зоне очистки со второй порцией метанола для извлечения очищенной газообразной смеси, дополнительно обедненной метилацетатом, и второго потока использованного метанола, не содержащего метилацетат или содержащего уменьшенное количество метилацетата по сравнению с первым использующимся потоком метанола; и в котором первая и вторая зоны очистки объединены в одной скруберной колонне, первая зона очистки которой является нижней зоной очистки в колонне и расположена ниже второй зоны очистки, где вторая зона очистки является верхней зоной очистки в колонне. Предпочтительно, если в этих вариантах осуществления первый использующийся поток метанола извлекают из первой зоны очистки колонны. Предпочтительно, если первый использующийся поток метанола отбирают со дна колонны в положении или вблизи от положения загрузки газообразной смеси в колонну. Газообразная смесь, очищенная с помощью первой порции метанола и обедненная метилацетатом, проходит вверх через колонну и во второй зоне очистки подвергается второй очистке второй порцией метанола для еще большего уменьшения содержания метилацетата в газообразной смеси. Предпочтительно, если вторую порцию метанола вводят в колонну в верхней части или вблизи от верхней части второй зоны очистки и предпочтительно, если второй поток использованного метанола, содержащего абсорбированный метилацетат, извлекают из второй зоны очистки в положении выше положения загрузки первой порции метанола в колонну. Предпочтительно, если первая и вторая порции метанола, подаваемого в колонну поступают из одного источника метанола. Предпочтительно, если единое метанольное сырье содержит смесь метанола и всего до 20 мол. % воды и диметилового эфира. Предпочтительно, если единое метанольное сырье разделяют, так чтобы ввести большее количество метанола во вторую зону очистки и меньшее количество метанола в первую зону очистки. Предпочтительно, если метанольное сырье разделяют на первую и вторую порции метанола, так чтобы обеспечить отношение количества первой порции метанола к количеству второй порции метанола в диапазоне от 1:5 до 1:15, например, 1:10. Предпочтительно, если количество метанола, подаваемого в виде первой порции метанола, достаточно для удаления большей части метилацетата, содержащегося в газообразной смеси, например, для удаления от 50 до <100%, предпочтительно от 90 до <100% метилацетата, содержащегося в газообразной смеси. Предпочтительно, если второй поток использованного метанола, извлеченный из второй зоны очистки содержит большую часть метанола, вводимого в колонну, например, второй поток использованного метанола может составлять 50% или более, например, 80% или более, предпочтительно 90% или более от всего метанола, загружаемого в колонну. Желательно, если второй поток использованного метанола содержит от 0 до 0,1 мол. % метилацетата, но могут быть допустимы более значительные количества, например, равные от 0 до 0,5 мол. % метилацетата, например, от 0 до 0,3 мол. % метилацетата.

В некоторых или во всех вариантах осуществления настоящего изобретения второй поток использованного метанола содержит от 50 до 99 мол. % метанола, например, от 80 до 90 мол. % метанола, от >0 до 35 мол. % воды, например, от 5 до 20 мол. % воды, и от 0 до 10 мол. % диметилового эфира и от 0 до 1 мол. %, например, от 0 до 0,5 мол. % метилацетата, например, от 0 до 0,1 мол. % метилацетата.

В предпочтительном варианте осуществления вторая порция метанола содержит воду и диметиловый эфир и второй поток использованного метанола содержит метанол, воду и диметиловый эфир, и метилацетат, предпочтительно метилацетат в количестве, равном от 0 до 1 мол. %, например, от 0 до 0,5 мол. %, предпочтительно от 0 до 0,1 мол. %. Желательно, если второй поток использованного метанола содержит воду и диметиловый эфир в полном количестве, равном от 0 до 20 мол. %, и метилацетат в количестве, равном от 0 до 1 мол. %, например, от 0 до 0,5 мол. %, предпочтительно в количестве, равном от 0 до 0,1 мол. %.

Если вода содержится во втором потоке использованного метанола, то в нем вследствие гидролиза метилацетата, содержащегося в потоке метанола, могут образоваться небольшие количества уксусной кислоты.

Второй поток использованного метанола или его часть дегидратируют в присутствии по меньшей мере одного катализатора с получением неочищенного продукта дегидратации, содержащего диметиловый эфир, непрореагировавший метанол и воду.

Дегидратацию потока метанола можно провести в присутствии любого подходящего катализатора, который эффективен для дегидратации метанола, с образованием диметилового эфира и воды. Подходящие катализаторы включают твердые кислотные катализаторы, включая оксиды алюминия, такие как гамма-оксид алюминия и фторированный оксид алюминия, кислые диоксиды циркония, фосфат алюминия, оксиды вольфрама на подложке из алюмосиликата и твердые катализаторы - кислоты Бренстеда, такие как гетерополикислоты и их соли и алюмосиликатные цеолиты.

Термин "гетерополикислота" при использовании в настоящем изобретении и в настоящем описании включает свободные кислоты. Гетерополикислоты при использовании в настоящем изобретении можно применять в виде свободных кислот или в виде неполных солей. Обычно гетерополикислота или соответствующие ее соли содержат от 2 до 18 связанных с кислородом многовалентных атомов металлов, которые называются периферийными атомами. Эти периферийные атомы симметричным образом окружают один или большее количество центральных атомов. Периферийными атомами обычно являются один или большее количество следующих: молибден, вольфрам, ванадий, ниобий, тантал и другие металлы. Центральными атомами обычно являются кремний или фосфор, но они могут включать самые различные атомы групп I-VIII Периодической системы элементов. Они включают, например, ионы меди; двухвалентные ионы бериллия, цинка, кобальта или никеля; трехвалентные ионы бора, алюминия, галлия, железа, церия, мышьяка, сурьмы, фосфора, висмута, хрома или родия; четырехвалентные ионы кремния, германия, олова, титана, циркония, ванадия, серы, теллура, марганца, никеля, платины, тория, гафния, церия и другие редкоземельные ионы; пятивалентные ионы фосфора, мышьяка, ванадия, сурьмы; шестивалентные ионы теллура; и семивалентные ионы йода. Такие гетерополикислоты также известны, как "полиоксоанионы", "полиоксометаллаты" или "кластеры оксидов металлов". Структуры некоторых хорошо известных анионов названы первоначальными исследователями в этой области и известны, например, как структуры Кеггина, Уэлса-Даусона, Андерсона-Эванса-Перлова.

Гетерополикислоты обычно обладают большой молекулярной массой, например, находящейся в диапазоне 700-8500, и включают димерные комплексы. Они обладают относительно высокой растворимостью в полярных растворителях, таких как вода или другие кислородсодержащие растворители, в особенности если они являются свободными кислотами, и в случае различных солей их растворимость можно регулировать путем подбора соответствующих противоионов. Конкретные примеры гетерополикислот, которые можно с успехом использовать в настоящем изобретении, включают свободные кислоты, такие как кремневольфрамовые кислоты, фосфорновольфрамовые кислоты и 12-вольфрамовофосфорную кислоту (H3[PW12O40].×H2O); 12-молибденовофосфорную кислоту (Н3[PMo12O40].×Н2O); 12-вольфрамовокремниевую кислоту (H4[SiW12O40].×H2O); 12-молибденовокремниевую кислоту (H4[SiMo12O40].×H2O, и аммониевые соли гетерополикислот, такие как аммониевые соли фосфорновольфрамовой кислоты или кремнийвольфрамовой кислоты.

Особенно подходящие цеолиты включают такие цеолиты, которые включают 2-мерную или 3-мерную систему каналов и включают по меньшей мере один канал, который содержит 10-членное кольцо. Конкретные неограничивающие примеры таких цеолитов включают цеолиты каркасного типа FER (примерами которых являются феррьерит и ZSM-35), MFI (примером которых является ZSM-5), MFS (примером которых является ZSM-57), HEU (например, клиноптилолит) и NES (примером которых является NU-87).

Предпочтительно, если цеолит дополнительно включает по меньшей мере один канал, содержащий 8-членное кольцо. Неограничивающие примеры включают цеолиты каркасного типа, выбранные из группы, включающей FER, HEU и MFS.

Трехбуквенные коды, такие как 'FER' означают типы каркасной структуры цеолитов, использующиеся в номенклатуре, предложенной Международной цеолитной ассоциацией. Информация о кодах структур и цеолитах приведена в публикации Atlas of Zeolite Framework Types, C.H. Baerlocher, L.B. Mccusker and D.H. Olson, 6th Revised Edition, Elsevier, Amsterdam, 2007 и также приведена в интернете на сайте Международной цеолитной ассоциации www.iza-online.org.

Цеолит, использующийся в реакции дегидратации, можно использовать в подвергнутой ионному обмену форме. Подвергнутые ионному обмену формы цеолитов можно получить по таким методикам, как ионный обмен и пропитка. Эти методики хорошо известны и обычно включают обмен катионов водорода или аммония в цеолите на катионы металлов. Например, в настоящем изобретении цеолит может находиться в форме, подвергнутой обмену с одним или большим количеством катионов щелочных металлов, например, натрия, лития, калия и цезия. Подходящие подвергнутые ионному обмену цеолиты включают феррьерит и ZSM-35, подвергнутые обмену с одним или большим количеством катионов натрия, лития, калия и цезия.

Цеолит, использующийся в реакции дегидратации, можно использовать в форме композита с любым подходящим материалом связующего. Примеры подходящих материалов связующего включают неорганические оксиды, такие как диоксиды кремния, оксиды алюминия, алюмосиликаты, силикаты магния, алюмосиликаты магния, диоксиды титана и диоксиды циркония. Предпочтительные материалы связующего включают оксиды алюминия, алюмосиликаты и диоксиды кремния. Предпочтительно, если материал связующего может содержаться в композите в количестве, равном от 10 до 90 мас. % в пересчете на полную массу цеолита и материала связующего.

Второй поток использованного метанола можно дегидратировать в виде пара или в виде жидкости, предпочтительно в виде пара. При желании, если поток метанола содержит жидкие компоненты, эти жидкие компоненты можно испарить, например, с помощью устройства предварительного нагрева.

Предпочтительно, если реакцию дегидратации проводят, как гетерогенный способ, в жидкой фазе или в паровой фазе. Таким образом, при практическом осуществлении настоящего изобретения второй поток использованного метанола в жидкой и/или в паровой фазе пропускают через катализатор или над катализатором, который эффективен для дегидратации метанола с образованием диметилового эфира и воды, предпочтительно твердым кислотным катализатором. Реакцию дегидратации можно провести в любом подходящем реакторе, таком как реактор адиабатического типа или реактор с охлаждением.

Предпочтительно, если реакцию дегидратации проводят при температурах, равных от 100°C до 350°C, например, от 150 до 300°C, например, от 200 до 300°C. Однако и в частности, если используют реактор адиабатического типа, то реакцию дегидратации можно провести в более широком диапазоне температуры, например, при температурах в диапазоне от 100 до 450°C.

Предпочтительно, если реакцию дегидратации проводят при атмосферном давлении или при давлениях, превышающих атмосферное.

В одном или больших количествах вариантов осуществления настоящего изобретения дегидратацию проводят, как гетерогенный способ, в жидкой фазе при температурах, равных от 140°C до 210°C, и предпочтительно при давлении, которое достаточно для того, чтобы образовавшийся диметиловый эфир оставался в растворе, например, при давлениях, равных не менее 40 бар избыточного давления, например, от 40 до 100 бар избыточного давления (от 4000 до 10000 кПа). В таких случаях реакцию дегидратации можно провести при часовой объемной скорости жидкости (ЧОСЖ), находящейся в диапазоне от 0,2 до 20 ч-1.

В одном или больших количествах вариантов осуществления настоящего изобретения реакцию дегидратации проводят, как гетерогенный способ, в паровой фазе при температурах, равных от 150°C до 300°C, предпочтительно при давлении от атмосферного до равного 30 бар избыточного давления (от атмосферного до равного 3000 кПа), например, от 10 до 20 бар избыточного давления (от 1000 до 2000 кПа). В таких случаях реакцию дегидратации можно провести при часовой объемной скорости газа-реагента (ЧОСГ), находящейся в диапазоне от 500 до 40000 ч-1.

В одном или больших количествах вариантов осуществления настоящего изобретения реакцию дегидратации проводят в присутствии по меньшей мере одного катализатора, выбранного из группы, включающей гамма-оксиды алюминия и цеолиты, например, цеолиты каркасного типа FER и MFI, и при рабочих условиях, которые поддерживают такими, что дегидратацию проводят в паровой фазе, например, при температуре, равной от 150°C до 300°C, и при давлении от атмосферного до равного 30 бар избыточного давления (от атмосферного до равного 3000 кПа).

Дегидратация второго использующегося потока метанола дает диметиловый эфир и воду с образованием неочищенного продукта дегидратации, содержащего диметиловый эфир, воду и непрореагировавший метанол. Обычно неочищенный продукт дегидратации содержит диметиловый эфир, воду и непрореагировавший метанол, и от 0 до 0,1 мол. % уксусной кислоты.

Дегидратация метанола приводит к образованию воды in situ и вследствие этого неочищенный продукт дегидратации обычно содержит больше количество воды, чем содержащееся в загружаемом метаноле. Кроме того, большая часть метилацетата, но не весь метилацетат, содержащийся в сырье гидролизуется с образованием уксусной кислоты.

Неочищенный продукт дегидратации может содержать примерно до 45 мол. % диметилового эфира, например, примерно от 20 до 45 мол. % диметилового эфира, от >0 до 60 мол. %, например, примерно от 20 до 45 мол. % воды, примерно от 10 до 60 мол. % метанола и примерно от 0 до 3 мол. % уксусной кислоты, предпочтительно примерно от 0 до 0,1 мол. % уксусной кислоты.

Извлечение из неочищенного продукта дегидратации i) потока воды, содержащего в основном воду и от 0 до 3 мол. % уксусной кислоты, и ii) потока диметилового эфира, содержащего диметиловый эфир, воду и метанол, можно, в принципе, провести по любой возможной методике, однако предпочтение отдается методикам дистилляции, например, фракционной дистилляции.

В некоторых или во всех вариантах осуществления настоящего изобретения извлечение потока воды из неочищенного продукта дегидратации проводят с помощью методик дистилляции, например, с помощью фракционной дистилляции в одной или большем количестве дистилляционных колонн.

В типичной конфигурации дистилляционная колонна имеет по меньшей мере 5, например, по меньшей мере 10 теоретических ступеней, например, по меньшей мере 15 теоретических ступеней. Поскольку зоны дистилляции могут обладать разной эффективностью, 15 теоретических ступеней могут быть эквивалентны по меньшей мере 25 реальным ступеням, обладающим эффективностью, составляющей примерно 0,7, или по меньшей мере 30 реальным ступеням, обладающим эффективностью, составляющей примерно 0,5.

Предпочтительно, если дистилляционная колонна работает при повышенном давлении, таком как давление, равное примерно 0,5 бар избыточного давления (50 кПа) или более, например, примерно от 5 бар избыточного давления до 30 бар избыточного давления (от 500 до 3000 кПа), например, примерно от 5 до 20 бар избыточного давления (от 500 до 2000 кПа).

При рабочих давлениях, равных примерно от 5 бар избыточного давления до 30 бар избыточного давления (от 500 до 3000 кПа), температуру верха поддерживают равной от 120 до 180°C.

Предпочтительно, если дистилляционная колонна представляет собой тарельчатую или насадочную колонну.

В одном или большем количестве вариантов осуществления дистилляционная колонна имеет по меньшей мере 10 теоретических ступеней, например, по меньшей мере 15 теоретических ступеней, например, 15 теоретических ступеней. Предпочтительно в этих вариантах осуществления колонна работает при давлении, равном от 5 до 30 бар избыточного давления (от 500 до 3000 кПа), и температуре верха, равной от 120 до 180°C, например, при давлении, равном от 5 до 20 бар избыточного давления (от 500 до 2000 кПа), и температуре верха, равной от 120 до 165°C.

Благоприятно, что обработка потоков метанола в соответствии с настоящим изобретением позволяет получить потоки метанола, которые не содержат метилацетат или содержат очень небольшие количества метилацетата, и в конечном счете дает неочищенные продукты дегидратации, которые не содержат уксусную кислоту или содержат очень небольшие количества уксусной кислоты. Более благоприятно, что в основном чистые потоки воды, не содержащие уксусную кислоту или содержащие следовые количества уксусной кислоты, можно легко выделить из неочищенного продукта дегидратации с помощью обычной дистилляции и при желании удалить из способа без необходимости использования сложных или дорогостоящих методик разделения для уменьшения содержания уксусной кислоты в извлеченных потоках воды с обеспечением приемлемых содержаний.

В некоторых или во всех вариантах осуществления настоящего изобретения поток воды, извлеченный из неочищенного продукта дегидратации, содержит не менее 90 мол. % воды, например, не менее 95 мол. % воды, например, от 90 до 99 мол. % воды, и от 0 до 3 мол. % уксусной кислоты, например, от 0 до 1 мол. % уксусной кислоты, например, от 0 до 0,1 мол. % уксусной кислоты.

В предпочтительном варианте осуществления поток воды содержит от 0 до 1 мол. % уксусной кислоты, например, от 0 до 0,5 мол. % уксусной кислоты, предпочтительно от 0 до 0,1 мол. % уксусной кислоты.

В предпочтительном варианте осуществления поток воды содержит не менее 95 мол. % воды, более предпочтительно не менее 99 мол. % воды, и от 0 до 1 мол. % уксусной кислоты, более предпочтительно от 0 до 0,1 мол. % уксусной кислоты.

Количество воды, содержащейся в потоке воды, отбираемом из дистилляционной колонны в которой подвергают дистилляции неочищенный продукт дегидратации, можно регулировать в зависимости от желательного количества воды, подаваемой в систему дегидратации-гидролиза. Количество воды, подаваемой в систему дегидратации-гидролиза, можно определить путем анализа состава, например, с помощью газовой хроматографии, потоков, подаваемых в способ. Если полное количество воды, подаваемой в систему дегидратации-гидролиза, меньше желательного, то количество воды в потоке воды, выходящей из дистилляционной колонны, можно уменьшить. Аналогичным образом, если полное количество воды, подаваемой в систему дегидратации-гидролиза, больше желательного, то количество воды в потоке воды, выходящем из колонны, можно уменьшить.

Регулирование количества воды, содержащейся в потоке воды, отбираемом из дистилляционной колонны можно провести путем регулирования одного или обоих следующих: флегмовое число колонны и паропроизводительность ребойлера (отношение количества пара к количеству сырья).

Предпочтительно, если дистилляционная колонна работает с возвращение жидкой флегмы в верх колонны при отношении количества флегмы к количеству головного потока, зависящем от таких факторов, как необходимый состав отводимого с верха колонны потока. Подходящее флегмовое число может находиться в диапазоне от 0,05 до 1. Увеличение флегмового числа приводит к увеличению скорости потока воды, выходящего из колонны.

Дистилляционная колонна может быть снабжена и предпочтительно снабжена ребойлером, находящимся в основании колонны. Можно использовать ребойлер любого типа, подходящего для использования с дистилляционной колонной, например, типа кожухотрубчатого теплообменника, например, ребойлер типа термосифона или испарительного типа. В качестве источника тепла для ребойлера можно использовать пар. Увеличение паропроизводительности ребойлера (отношения количества пара к количеству сырья) колонны, обычно с помощью регулятора температуры, приводит к уменьшению скорости потока воды, выходящего из колонны. Предпочтительное отношение количества пара к количеству сырья равно от 0,01 до 5.

Потоки воды, извлеченные при дистилляции или иным образом, можно использовать для выработки пара, повторно использовать в других технологиях и/или при желании можно удалить в виде сточных вод.

Предпочтительно, если поток воды, извлеченный из неочищенного продукта дегидратации, отбирают из дистилляционной колонны в виде основного потока, обычно в виде жидкости.

Поток диметилового эфира, содержащего диметиловый эфир и метанол, можно извлечь в виде головного потока из дистилляционной колонны. Обычно поток диметилового эфира также содержит некоторое количество воды. Точный состав головного потока будет меняться в зависимости от состава сырья и желательного количества воды, удаляемого в потоке воды из колонны. Чем больше воды удалено из колонны, тем больше диметилового эфира и метанола будет содержать головной поток. Однако обычно дистилляция продукта дегидратации дает поток диметилового эфира, который в основном представляет собой диметиловый эфир вместе с меньшими количествами метанола и воды. Желательно, если поток диметилового эфира содержит от >0 до 60 мол. %, например, от 5 до 40 мол. % метанола и >0 до 60 мол. %, например, от >0 до 40 мол. % воды и остальным является диметиловый эфир, например, от 40 до 90 мол. % диметилового эфира.

Обычно поток диметилового эфира, отбираемый из дистилляционной колонны в качестве головного продукта, отбирают в виде пара. Однако при желании поток диметилового эфира можно дополнительно или альтернативно отбирать из дистилляционной колонны в виде жидкости.

Предпочтительно, если выделение диметилового эфира из извлеченного поток диметилового эфира, содержащего диметиловый эфир, воду и метанол, проводят с помощью методик дистилляции.

В некоторых или во всех вариантах осуществления настоящего изобретения диметиловый эфир можно выделить из извлеченного потока диметилового эфира или его части с помощью методик дистилляции, например, с помощью фракционной дистилляции в одной или большем количестве дистилляционных колонн. Предпочтение отдается методике дистилляции, в которой используют одну или большее количество дистилляционных колонн, предпочтительно одну дистилляционную колонну. Если используют одну колонну, она имеет по меньшей мере 5, например, по меньшей мере 15 теоретических ступеней, например, по меньшей мере 20 теоретических ступеней, например, от 20 до 40 теоретических ступеней.

Предпочтительно, если дистилляционная колонна для извлечения диметилового эфира из потока диметилового эфира работает при повышенном давлении, таком как давление, равное примерно 0,5 бар избыточного давления (50 кПа) или более, например, примерно от 0,5 бар избыточного давления до 30 бар избыточного давления (от 50 до 3000 кПа), например, примерно от 10 до 30 бар избыточного давления (от 1000 до 3000 кПа).

В одном или большем количестве вариантов осуществления дистилляционная колонна для извлечения диметилового эфира из потока диметилового эфира имеет 20 теоретических ступеней или около того и обычно работает при давлении, равном примерно 0,5 бар избыточного давления (50 кПа) или более, например, примерно от 0,5 бар избыточного давления до 30 бар избыточного давления (от 50 до 3000 кПа), например, примерно от 10 до 30 бар избыточного давления (от 1000 до 3000 кПа).

В одном или большем количестве вариантов осуществления дистилляционная колонна для извлечения диметилового эфира из потока диметилового эфира работает при давлении, равном примерно от 10 до 30 бар избыточного давления (от 1000 до 3000 кПа), и температуре верха, равной примерно от 40 до 90°C.

Поток диметилового эфира можно вводить в колонну в виде пара или в виде жидкости.

Предпочтительно, если диметиловый эфир извлекают из потока диметилового эфира, содержащего диметиловый эфир и метанол, путем дистилляции в дистилляционной колонне, в которой

(i) диметиловый эфир извлекают в качестве головного продукта из дистилляционной колонны;

(ii) поток метанола, содержащий метанол и воду, извлекают в виде основного потока из дистилляционной колонны.

Обычно большую часть диметилового эфира, содержащегося в загрузке диметилового эфира в дистилляционную колонну, удаляют в качестве головного продукта из колонны. Головной продукт можно удалять в виде жидкости или в виде пара, предпочтительно в виде жидкости. Извлеченный диметиловый эфир можно направить в способ, для которого диметиловый эфир необходим в качестве исходного вещества, или для другой цели.

Предпочтительно, если поток метанола, удаленный из дистилляционной колонны, содержит метанол и воду и он также может содержать некоторое количество диметилового эфира. Обычно поток метанола может обладать содержанием диметилового эфира, равным 3 мол. % или менее, например, от 0 до 2 мол. %.

Предпочтительно, если дистилляционная колонна работает с возвращение жидкой флегмы в верх колонны при отношении количества флегмы к количеству головного потока, зависящем от таких факторов, как необходимый состав отводимого с верха колонны потока. Подходящее флегмовое число может находиться в диапазоне от 1 до 10, например, от 1,5 до 2,5. Подходящее отношение количества пара к количеству сырья может быть равно от 0,01 до 5.

В предпочтительных вариантах осуществления настоящего изобретения один или большее количество обогащенных метилацетатом потоков в виде свежих или в виде рецикловых потоков вводят в дистилляционную колонну и метилацетат извлекают из колонны в качестве компонента потока метанола. Желательно, если обогащенное метилацетатом сырье, вводимое в дистилляционную колонну, содержит в основном метилацетат, предпочтительно в количестве, равном не менее 50 мол. %. Метилацетатное сырье, подаваемое в дистилляционную колонну, можно вводить в колонну в виде жидкости или пара или их смеси.

Метилацетат для подачи в дистилляционную колонну можно извлечь из продуктов реакции карбонилирования диметилового эфира монооксидом углерода в присутствии катализатора карбонилирования, предпочтительно цеолитного катализатора, такого как морденит, и предпочтительно в присутствии водорода. Такие способы описаны, например, в US 7465822, WO 2008/132438 и WO 2008/132468.

Обычно потоки метилацетата, извлеченные из таких продуктов реакции карбонилирования, содержат в основном метилацетат и также могут содержать дополнительные компоненты, такие как один или большее количество следующих: непрореагировавший диметиловый эфир, метанол и вода. Обычно поток метилацетата может содержать диметиловый эфир в количестве, равном 50 мол. % или менее, например, равном примерно от 5 до 45 мол. %. Обычно поток метилацетата может содержать от 50 до 95 мол. % метилацетата и от 5 до 45 мол. % диметилового эфира.

Загрязняющие вещества, такие как или ацетальдегид и/или метилформиат, могут образоваться в результате побочных реакций, протекающих в одном или обоих способах синтеза метанола и получения метилацетата. Благоприятно, что такие загрязняющие вещества, содержащиеся в одной или большем количестве загрузок метилацетата и метанола в дистилляционную колонну для извлечения диметилового эфира, можно легко удалить из колонны в виде бокового потока. Предпочтительно, если боковой поток отбирают из дистилляционной колонны в положении выше низа колонны и в положении или выше положения загрузки сырья в колонну. Предпочтительно, если боковой поток отбирают из дистилляционной колонны в виде жидкости.

Извлечение загрязняющих веществ в виде бокового потока из колонны можно улучшить путем обеспечения достаточной очищающей способности в дистилляционной колонне ниже положения (положений) загрузки в колонну. Предпочтительно, если дистилляционная колонна имеет по меньшей мере 3 теоретические ступени, например, от 3 до 33, например, от 3 до 10 теоретических ступеней ниже положения загрузки диметилового эфира в колонну.

Первый использующийся поток метанола содержит метанол и метилацетат и также может содержать одну или большее количество следующих: вода и диметиловый эфир.

В предпочтительном варианте осуществления настоящего изобретения первый использующийся поток метанола или его часть объединяют с содержащим метилацетат потоком, извлеченным из продуктов реакции карбонилирования, предпочтительно содержащим в основном метилацетат, и объединенный поток дистиллируют в дистилляционной колонне вместе с одним или большим количеством потоков диметилового эфира, извлеченных из одного или обоих неочищенного продукта дегидратации или продукта реакции дегидратации-гидролиза, для извлечения из колонны диметилового эфира, предпочтительно в виде отводимого с верха колонны потока, и потока метанола, содержащего метанол, воду и метилацетат, предпочтительно в качестве основного потока из колонны.

Альтернативно, первый использующийся поток метанола или его часть, содержащий метилацетат поток из реакции карбонилирования и один или большее количество потоков диметилового эфира, извлеченных из одного или обоих неочищенного продукта дегидратации и продукта реакции дегидратации-гидролиза, можно подавать в дистилляционную колонну в виде отдельных загрузок и дистиллировать в ней для извлечения из колонны диметилового эфира, предпочтительно в виде отводимого с верха колонны потока и потока метанола, содержащего метанол, воду и метилацетат, предпочтительно в качестве основного потока из колонны.

В предпочтительных вариантах осуществления настоящего изобретения в дистилляционной колонне, имеющей от 20 до 40 теоретических ступеней, положение загрузки метилацетатного сырья может находиться на ступени от 10 до 25 при отсчете от верха, положение загрузки диметилового эфира может находиться на ступени от 5 до 25 при отсчете от верха и боковой поток можно отобрать, предпочтительно в виде жидкости, на ступенях от 4 до 15 при отсчете от верха и в положении или выше положений загрузки диметилового эфира и метилацетатного сырья в колонну.

Поток метанола или его часть, содержащую метанол и воду, и необязательно и предпочтительно метилацетат, подают в качестве сырья на стадию реакции дегидратации-гидролиза. Желательно, если полное количество загрязняющих ацетальдегида и метилформиата, содержавшихся в потоке метанольного сырья, равно 1 мол. % или менее.

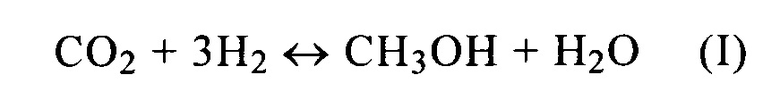

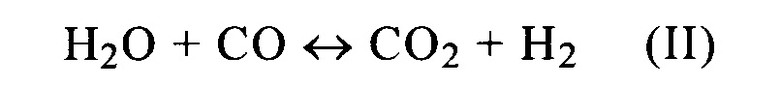

Обычно в промышленности метанол получают путем превращения смеси монооксида углерода, водорода и диоксида углерода в присутствии катализатора по суммарному уравнению СО+2H2↔CH3OH. Реакция протекает по следующим уравнениям:

Метанол для использования в способе, предлагаемом в настоящем изобретении, можно получить непосредственно из таких способов синтеза или ввести метанол из других подходящие источников, таких как, хранящийся в обычных резервуарах-хранилищах метанола. Однако предпочтительно, если первая и вторая порции метанола поступает из способа синтеза метанола, где этот способ синтеза объединен со способами, описанными в настоящем изобретении.

Таким образом, настоящее изобретение также относится к объединенному способу совместного получения уксусной кислоты и диметилового эфира с помощью дегидратации-гидролиза метанола и метилацетата, где способ включает:

взаимодействие газообразной смеси монооксида углерода, водорода и предпочтительно диоксида углерода в присутствии катализатора синтеза метанола с получением метанола;

взаимодействие газообразной смеси монооксида углерода, водорода и являющегося загрязнением метилацетата и необязательно диоксида углерода в первой зоне очистки с первой порцией метанола для извлечения очищенной газообразной смеси, обедненной метилацетатом, и первого потока использованного метанола, содержащего метилацетат;

взаимодействие очищенной газообразной смеси во второй зоне очистки со второй порцией метанола для извлечения очищенной газообразной смеси, дополнительно обедненной метилацетатом, и второго потока использованного метанола, содержащего уменьшенное количество метилацетата по сравнению с первым использующимся потоком метанола; и

дегидратацию по меньшей мере части второго потока использованного метанола в присутствии по меньшей мере одного катализатора с получением неочищенного продукта реакции дегидратации, содержащего диметиловый эфир, непрореагировавший метанол, воду и уксусную кислоту;

извлечение из неочищенного продукта дегидратации потока воды, содержащего в основном воду и 3 мол. % или менее уксусной кислоты, и потока диметилового эфира, содержащего диметиловый эфир и метанол;

выделение диметилового эфира из потока диметилового эфира с получением потока метанола, содержащего метанол и воду; и

взаимодействие потока метанола или его части, метилацетата и необязательно одного или большего количества рецикловых потоков, содержащих один или большее количество следующих: метанол, метилацетат и вода, в присутствии по меньшей мере одного катализатора с получением продукта реакции дегидратации-гидролиза, содержащего диметиловый эфир и уксусную кислоту.

В одном или во всех вариантах осуществления настоящего изобретения первая и вторая порции метанола поступают из метанола, полученного в способе синтеза метанола, где в этом способе синтеза газообразную смесь монооксида углерода, водорода и диоксида углерода подают в реактор синтеза метанола и в нем вводят во взаимодействие в присутствии катализатора синтеза метанола с получением метанола, где метанол отбирают из реактора синтеза метанола. В дополнение к метанолу, полученный метанол может содержать один или большее количество следующих: диметиловый эфир, монооксид углерода, диоксид углерода, водород и вода. Полученный метанол можно обработать с помощью обычных методик очистки, например, с помощью методик разделения газа и жидкости для извлечения жидкого потока очищенного метанола, где поток метанола или его часть затем, необязательно с помощью одного или большего количества теплообменников, подают в первую и вторую зоны очистки и используют в них для очистки газообразной смеси монооксида углерода, водорода и являющегося загрязнением метилацетата. Альтернативно, полученный метанол или его часть, полученную из способа синтеза, ожижают, например, с использованием одного или большего количества средств конденсации, и получают поток жидкого метанола, где поток жидкого метанола образует первую и вторую порции метанола для использования в первой и второй зонах очистки. Предпочтительно, если в этих вариантах осуществления поток жидкого метанола разделяют так, чтобы обеспечить отношение количества первой порции метанола к количеству второй порции, находящееся в диапазоне от 1:5 до 1:15, например, 1:10. Предпочтительно, если в этих вариантах осуществления способ синтеза метанола образует объединенный способ со способами очистки, описанными в настоящем изобретении. Предпочтительно, если объединенный способ синтеза метанола дает весь метанол, необходимый для использования в первой и второй зонах очистки. Однако при желании в низ можно дополнительно использовать некоторое количество поступившего из других источников метанола.

Обычно газообразная загружаемая смесь для синтеза метанола содержит монооксид углерода, водород и диоксид углерода. Стехиометрическое число ("СЧ") газообразной смеси, содержащей монооксид углерода, водород и диоксид углерода, обычно рассчитывают по уравнению СЧ=(H2-CO2)/(CO+CO2), где H2, CO и CO2 означают молярные содержания компонентов газа. Желательно, если СЧ газообразной смеси для синтеза метанола равно от 1,5 до 2,5, предпочтительно от 2,0 до 2,1.

Очистка газообразных смесей, содержащих монооксид углерода, водород и необязательно диоксид углерода, чистым метанолом не приводит к значительному изменению количеств монооксида углерода, водорода или диоксида углерода, содержащихся в таких смесях. Однако, если один или большее количество следующих: монооксид углерода, водород и диоксид углерода, содержатся в очищающем метаноле, часть этих компонентов может выделиться из метанола во время очистки и образовать часть извлеченной очищенной газообразной смеси. Однако обычно стехиометрическое число газообразной смеси, вводимой во взаимодействие со второй порцией метанола во второй зоне очистки, примерно равно стехиометрическому числу газообразной смеси до взаимодействия с первой порцией метанола.

В одном или больших количествах вариантов осуществления настоящего изобретения очищенную газообразную смесь или ее часть, извлеченную из второй зоны очистки, подают в качестве сырья в способ синтеза метанола. В этих вариантах осуществления предпочтительно, если очищенная газообразная смесь содержит метилацетат в количестве, равном от 0 до 0,1 мол. %, и более предпочтительно, если она дополнительно содержит диоксид углерода. При желании, одно или большее количество следующих: дополнительный диоксид углерода и синтез-газ, можно ввести в способ синтеза метанола в виде отдельных загрузок или вместе с очищенной газообразной смесью. Желательно, если СЧ очищенной газообразной смеси, извлеченной из второй зоны очистки вместе с любыми дополнительными загрузками свежего синтез-газа или диоксида углерода, подающимися в способ синтеза метанола, равно от 1,5 до 2,5, предпочтительно от 2,0 до 2,1.

Синтез метанола обычно проводят в присутствии катализатора. Целый ряд катализаторов, активных для синтеза метанола, известны в данной области техники и также имеются в продаже. Обычно такие катализаторы синтеза метанола содержат медь в качестве активного каталитического компонента и также могут содержать один или большее количество дополнительных металлов, таких как цинк, магний и алюминий. Примеры катализаторов синтеза метанола включают, но не ограничиваются только ими, катализаторы, содержащие оксид цинка и оксид алюминия в качестве подложки и медь в качестве активного каталитического компонента.

Катализатор синтеза метанола можно использовать в неподвижном слое, например, в форм трубок или трубочек, где смесь монооксида углерода и водорода и необязательно диоксида углерода пропускают над катализатором или через катализатор.

Обычно синтез метанола проводят при температуре, равной от 210°C до 300°C, и при полном давлении, равном от 25 до 150 бар избыточного давления (от 2500 до 15000 кПа).

В некоторых или во всех вариантах осуществления настоящего изобретения газообразная смесь монооксида углерода и водорода и диоксид углерода вводят во взаимодействие в присутствии катализатора синтеза метанола, содержащего медь в качестве активного каталитического компонента, и получают метанол, содержащего воду и диметиловый эфир. Предпочтительно, если полученный метанол содержит воду и диметиловый эфир в полном количестве, равном от >0 до 35 мол. %, например, в полном количестве, равном от >0 до 20 мол. %. Компонентами полученного метанола также могут быть один или большее количество следующих: монооксид углерода, диоксид углерода и водород.

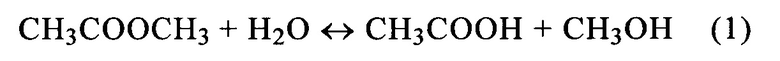

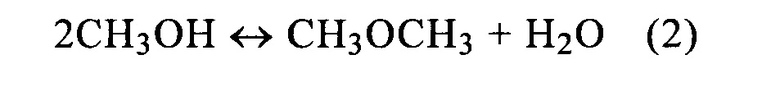

Совместное получение уксусной кислоты и диметилового эфира с помощью гидролиза метилацетата с получением уксусной кислоты и дегидратации метанола с получением диметилового эфира можно описать уравнениями (1) и (2) соответственно:

В способе, предлагаемом в настоящем изобретении, метанольное сырье для способа совместного получения получают, например, с помощью дистилляции потоков диметилового эфира, содержащего диметиловый эфир и метанол, извлеченные из потоков неочищенного продукта дегидратации. Обычно такие процедуры дистилляции дают метанол в виде компонента основного потока. Такие содержащие метанол потоки можно использовать в качестве метанольного сырья для способа совместного получения.

При желании, полученные с помощью дистилляции потоки диметилового эфира, содержащие метанол, например, потоки диметилового эфира, извлеченные из продуктов дистилляции неочищенного продукта дегидратации, или потоки диметилового эфира, извлеченные из способа совместного получения, можно дистиллировать вместе с содержащими метилацетат потоками, например, с содержащими метилацетат потоками, включающими метилацетат и один или большее количество следующих: диметиловый эфир, вода и метанол. В таких случаях метанол и также метилацетат, вероятно, будут компонентами основного потока, отбираемого из колонны. Такие основные потоки или их часть и содержащие и метанол, и метилацетат, можно ввести в виде объединенного потока метанольного и метилацетатного сырья в дегидратацию-гидролиз способа совместного получения. Альтернативно и/или дополнительно, один или большее количество отдельных потоков метилацетатного сырья можно подавать в систему дегидратации-гидролиза.

В зависимости точного от состава основного потока, содержащего метанол и необязательно метилацетат, извлеченного из продуктов дистилляции, может быть желательным дополнительно подавать метанол, метилацетат и/или воду в систему дегидратации-гидролиза.

Для гидролиза метилацетата с получением уксусной кислоты необходима вода в качестве реагента. Эта вода может образоваться in situ вследствие реакции дегидратации. Для уменьшения флуктуаций и непостоянства концентрации воды в метанольном и/и метилацетатном сырье, подаваемых в систему дегидратации-гидролиза, концентрацию воды в сырье, включая любое рециркулируемое в способ, можно определять периодически или непрерывно, например, с помощью газовой хроматографии, и при желании количество воды, подаваемой в способ совместного получения, можно регулировать. Как показано выше, количество воды, содержащейся в сырье, подаваемом в систему дегидратации-гидролиза, можно контролировать или регулировать путем использования реакции дегидратации метанола в соответствии с настоящим изобретением, т.е. когда очищающий метанол после очистки смесей монооксида углерода, водорода и являющегося загрязнением метилацетата вводят в реакцию дегидратации с получением неочищенного продукта дегидратации, содержащего диметиловый эфир, метанол и воду, где неочищенный продукт дегидратации можно подвергнуть дистилляции, предпочтительно с помощью фракционной дистилляции, в дистилляционной колонне, снабженной ребойлером. Количество воды, удаляемой во время дистилляции, регулируют путем регулирования одного или обоих следующих: флегмовое число и паропроизводительность ребойлера (отношение количества пара к количеству сырья) колонны, для увеличения или уменьшения количества воды, содержащейся в потоке воды, извлекаемом из дистилляционной колонны и, следовательно, из способа.

Предпочтительно, если воду вводят в реакцию дегидратации-гидролиза в количестве, равном от примерно 0,1 до примерно 50 мол. %, предпочтительно от примерно 5 до примерно 30 мол. %, например, примерно от 20 до 30 мол. % в пересчете на полную загрузку метилацетата, воды и метанола, вводимую в способ.

Отношение количества молей метанола к количеству молей метилацетата, обычно использующееся в реакции дегидратации-гидролиза, может быть любым, но предпочтительно, если молярное отношение метанол: метилацетат находится в диапазоне от 1:0,1 до 1:20.

Один или большее количество катализаторов можно использовать в реакции дегидратации-гидролиза. Можно использовать любой подходящий катализатор или катализаторы при условии, что он/они эффективны для катализа гидролиза метилацетата с образованием уксусной кислоты и также эффективны для катализа дегидратации метанола с образованием диметилового эфира. Можно использовать один или большее количество катализаторов, которые эффективны для катализа реакций и гидролиза, и дегидратации. Альтернативно, один или большее количество катализаторов, эффективных для катализа гидролиза, можно использовать в дополнение или в виде смеси с одним или большим количеством катализаторов для реакции дегидратации. Если желательно использовать два или большее количество разных катализаторов, такие катализаторы можно использовать в форме чередующихся слоев катализаторов или в виде одного или большего количества тщательно смешанных слоев катализаторов.

Предпочтительно, если в реакции дегидратации-гидролиза используют один или большее количество твердых кислотных катализаторов, таких как один или большее количество твердых катализаторов - кислот Бренстеда. Твердые кислотные катализаторы, применимые для дегидратации метанола с получением диметилового эфира включают один или большее количество катализаторов, описанных выше в настоящем изобретении, которые можно использовать в дегидратации второго использующегося потока метанола с образованием диметилового эфира.

Цеолиты, для которых известно, что они эффективны для гидролиза метилацетата с получением уксусной кислоты, включают цеолит Y, цеолит A, цеолит X и морденит цеолит. При желании эти цеолиты можно с успехом использовать в качестве катализатора на стадии реакции дегидратации-гидролиза, предлагаемой в настоящем изобретении.

Цеолитные катализаторы, особенно подходящие для использования в реакции дегидратации-гидролиза, включают цеолиты, содержащие 2-мерную или 3-мерную систему каналов, и по меньшей мере один канал которой содержит 10-членное кольцо. Конкретные неограничивающие примеры таких цеолитов включают цеолиты каркасного типа FER (примерами которых являются феррьерит и ZSM-35), MFI (примером которых является ZSM-5), MFS (примером которых является ZSM-57), HEU (например, клиноптилолит) и NES (примером которых является NU-87).

Цеолитный катализатор можно использовать в подвергнутой ионному обмену форме. Подвергнутые ионному обмену формы цеолитов можно получить по таким методикам, как ионный обмен и пропитка. Эти методики хорошо известны в данной области техники и обычно включают обмен катионов водорода или аммония в цеолите на катионы металлов. Для использования в реакции дегидратации-гидролиза, цеолит может находиться в форме, подвергнутой обмену с одним или большим количеством катионов щелочных металлов, таких как катионы натрия, лития, калия и цезия. Подходящие подвергнутые ионному обмену цеолиты включают феррьерит и ZSM-35, подвергнутые обмену с одним или большим количеством катионов натрия, лития, калия и цезия.

Цеолит можно использовать в форме композита с любым подходящим материалом связующего.

Примеры подходящих материалов связующего включают неорганические оксиды, такие как диоксиды кремния, оксиды алюминия, алюмосиликаты, силикаты магния, алюмосиликаты магния, диоксиды титана и диоксиды циркония. Предпочтительные материалы связующего включают оксиды алюминия, алюмосиликаты и диоксиды кремния. Предпочтительно, если материал связующего может содержаться в композите в количестве, равном от 10 до 90 мас. % в пересчете на полную массу цеолита и материала связующего.

Реакцию дегидратации-гидролиза можно провести в виде гетерогенного парофазного способа или в виде жидкофазного способа. Если желательно провести способ в виде парофазного способа, то предпочтительно испарить жидкое сырье, например, в устройстве предварительного нагрева до взаимодействия с катализатором.

Реакцию дегидратации-гидролиза можно провести при температурах в диапазоне примерно от 100°C до 350°C и при атмосферном давлении или давлениях, превышающих атмосферное.

В одном или больших количествах вариантов осуществления настоящего изобретения реакцию дегидратации-гидролиза проводят в виде парофазного способа при температуре, равной примерно от 150°C до 350°C, и при давлении от атмосферного до равного 30 бар избыточного давления (от атмосферного до равного 3000 кПа), например, от 5 до 20 бар избыточного давления (от 500 кПа до 2000 кПа). Предпочтительно, если в таких случаях дегидратацию-гидролиз проводят при часовой объемной скорости газа-реагента (ЧОСГ), находящейся в диапазоне от 500 до 40000 ч-1.

В одном или больших количествах вариантов осуществления настоящего изобретения дегидратацию-гидролиз проводят в виде жидкофазного способа и проводят при температурах, равных от примерно 140°C до примерно 210°C, и при давлении, которое достаточно для того, чтобы образовавшийся диметиловый эфир оставался в растворе, такое как давления, равные 40 бар избыточного давления (4000 кПа) или более высокие, например, от 40 до 100 бар избыточного давления (от 4000 до 10000 кПа). Предпочтительно, если в таких случаях дегидратацию-гидролиз проводят при часовой объемной скорости жидкости (ЧОСЖ), находящейся в диапазоне от 0,2 до 20 ч-1.

В настоящем изобретении реакцию дегидратации-гидролиза можно провести с использованием любой подходящей технологии и аппаратуры, например, с помощью реакционной дистилляции. Методики и аппараты реакционной дистилляции хорошо известны. В таких процедурах реакционной дистилляции сырье, т.е. метанольное сырье, содержащее метанол и воду, объединенное с метилацетатным сырьем или отделенное от него, можно ввести в обычную реакционную дистилляционную колонну, работающую, например, при давлении в диапазоне от атмосферного до равного 20 бар избыточного давления (от атмосферного до равного 2000 кПа), и температуре реакции, равной примерно от 100°C до 350°C, для получения неочищенного продукта реакции, представляющего собой смесь уксусной кислоты и диметилового эфира, и эта смесь по своей природе разделяется в реакционной дистилляционной колонне для извлечения потока продукта, обогащенного диметиловым эфиром, обычно извлекаемого из колонны в виде отводимого с верха колонны потока, и потока продукта, обогащенного уксусной кислотой, обычно извлекаемого в качестве основного потока из колонны.

Альтернативно, реакцию дегидратации-гидролиза можно провести в реакторе с неподвижным слоем или в суспензионном реакторе. Диметиловый эфир обладает низкой температурой кипения (-24°C) и уксусная кислота обладает высокой температурой кипения (118°C). Таким образом, уксусную кислот и диметиловый эфир, содержащиеся в продукте реакции дегидратации-гидролиза, можно извлечь из него с помощью обычных методик очистки, например, с помощью дистилляции в одной или большем количестве обычных дистилляционных колонн. Подходящие дистилляционные колонны включают тарельчатые или насадочные колонны. Температуры и давления, использующиеся в колоннах, могут меняться. Предпочтительно, если дистилляционная колонна может работать при давлении, например, от атмосферного до равного 20 бар избыточного давления (от 0 до 2000 кПа). Обычно поток, обогащенный диметиловым эфиром, извлекают из дистилляционной колонны в виде отводимого с верха колонны потока и поток, обогащенный уксусной кислотой, извлекают в качестве основного потока из колонны.

Один или оба обогащенный диметиловым эфиром и обогащенный уксусной кислотой потоки могут содержать дополнительные компоненты, такие как один или большее количество следующих: метанол, метилацетат и вода. Эти компоненты можно удалить с помощью обычных методик очистки, например, с помощью дистилляции обогащенного диметиловым эфиром и/или обогащенного уксусной кислотой потока в одной или большем количестве дистилляционных колонн для извлечения потоков очищенного диметилового эфира и/или очищенной уксусной кислоты и потоков, содержащих один или большее количество следующих: метанол, метилацетат и вода, которые можно использовать в качестве рецикловых потоков.

Предпочтительно, если один или большее количество рецикловых потоков возвращают в систему дегидратации-гидролиза, содержащую один или большее количество следующих: метанол, метилацетат и вода.

Способ совместного получения можно провести в виде непрерывного способа или в виде периодического способа, предпочтительно в виде непрерывного способа.

Диметиловый эфир можно продать или использовать в качестве топлива или в качестве сырья в химических технологиях, таких как реакции карбонилирования с получением карбоновых кислот и/или эфиров карбоновых кислот.

Уксусную кислоту можно продать или можно использовать в качестве сырья в различных химических технологиях, таких как получение винилацетата или этилацетата.

Ниже настоящее изобретение иллюстрируется с помощью следующих неограничивающих примеров.

Пример 1

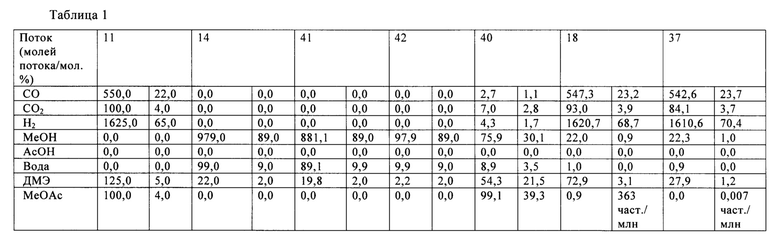

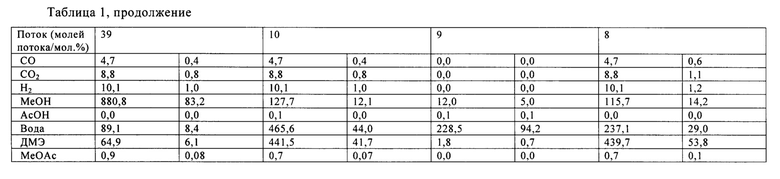

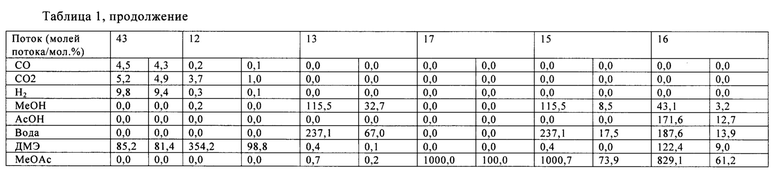

Этот пример иллюстрирует способ совместного получения уксусной кислоты и диметилового эфира, в котором чистоту потока сбрасываемой воды, и, в частности, содержание уксусной кислоты в потоке сбрасываемой воды регулируют в соответствии с настоящим изобретением. Дается ссылка на фиг. 1 и таблицу 1. Фиг. 1 схематично иллюстрирует объединенный аппарат (110) для реализации вариантов осуществления способа, предлагаемого в настоящем изобретении. Аппарат (110) включает первую и вторую зоны очистки (111) и (113), каждая зона имеет 5 ступеней и работает при давлении, равном 74 бар избыточного давления и температуре, равной примерно 50°C. Газообразный поток (11), содержащий смесь монооксида углерода, водорода и метилацетата, такой как полученный из продуктов реакции карбонилирования диметилового эфира монооксидом углерода в присутствии катализатора, такого как цеолитный катализатор, водорода и диоксида углерода (реакция карбонилирования не показана), направляют в первую зону очистки (111) и в противотоке вводят во взаимодействие с первой порцией очищающего растворителя - метанола (42), поступающей из аппарата для разделения потока метанола (112); в аппарат для разделения потока метанола (112) поступает свежий метанол, такой как синтезированный в аппарате для получения метанола (не показан), с помощью потока (14). Поток использованного метанола, содержащий абсорбированный метилацетат, удаляют из первой зоны очистки (111) в виде потока (40). Поток (18) очищенной газообразной смеси, обладающей уменьшенным содержанием метилацетата, прямо направляют из первой зоны очистки (111) во вторую зону очистки (113), в которой его в противотоке вводят во взаимодействие со второй порции метанола (41), поступающей из аппарата для разделения потока метанола (112). Очищенную газообразную смесь, дополнительно обедненную метилацетатом, удаляют из второй зоны очистки (113) в виде потока (37). Поток использованного метанола (39), содержащий метанол, воду, диметиловый эфир и менее 0,1 мол. % метилацетата, удаляют из второй зоны очистки (113) и вводят в реактор дегидратации (114), содержащий катализатор дегидратации, предпочтительно твердый кислотный катализатор, предпочтительно цеолитный катализатор. Предпочтительно, если в реакторе дегидратации (114) поддерживают температуру, равную от 100 до 350°C, предпочтительно от 150 до 300°C, и давление, равное от 10 до 20 бар избыточного давления. В реакторе дегидратации (114) метанол дегидратируют в присутствии катализатора с получением потока неочищенного продукта дегидратации (10), содержащего диметиловый эфир, воду и непрореагировавший метанол, который отбирают из реактора (114), охлаждают в теплообменнике (115) и затем вводят в дистилляционную колонну (116), снабженную ребойлером. Дистилляционная колонна (116) имеет 15 теоретических ступеней с загрузкой неочищенного продукта дегидратации на ступень 10 (при отсчете от верха колонны) и работает при 13,5 бар избыточного давления и температуре верха, равной 146°C, температуре низа, равной 176°C, при флегмовом числе, равном 0,3, и отношении количества пара к количеству сырья, равном 0,025. Поток сбрасываемой воды (9), содержащий в основном воду и менее 0,1 мол. % уксусной кислоты, удаляют в виде основного потока из колонны (116). Поток (8), содержащий диметиловый эфир, метанол и воду, удаляют из колонны (116) в виде головного потока. Поток диметилового эфира (8) направляют в дистилляционную колонну (117), снабженную ребойлером. Дистилляционная колонна (117) имеет 20 теоретических ступеней с положением загрузки потока диметилового эфира (8) на ступени 10 колонны (при отсчете от верха колонны) и работает при 11,7 бар избыточного давления, температуре верха, равной 45°C, температуре низа, равной 162°C, при флегмовом числе, равном 2,0, и отношении количества пара к количеству сырья, равном 0,19. Диметиловый эфир отбирают из дистилляционной колонны (117) в виде головного потока (12). Сбрасываемый поток (43), в основном содержащий оксиды углерода и водород, также отбирают из колонны (117). Поток (13), содержащий метанол и воду, отбирают в виде основного потока из колонны (117). Поток (13) и поток метилацетата (17) смешивают в смесителе (118), например, в смесителе с Т-образной лопастью, и смешанный поток (15) подают в реактор дегидратации-гидролиза (119), такой как реактор с неподвижным слоем. В реакторе (119) поток (15) вводят во взаимодействие по меньшей мере с одним твердым кислотным катализатором, например, гетерополикислотой или цеолитным катализатором, при повышенном давлении и температуре, равной от 100 до 350°C, с получением продукта реакции, содержащего уксусную кислоту и диметиловый эфир, который отбирают из реактора (119) в виде потока продукта (16).

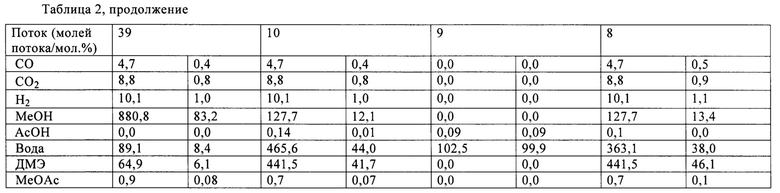

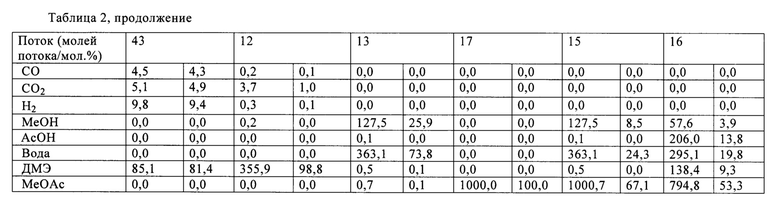

С использованием методики и аппарата типа, представленного на фиг. 1, проводили моделирование с использованием программного обеспечения ASPEN version 7.3. Составы потоков (в единицах кмоль/ч и мол. %), использующихся в этом примере, приведены в таблице 1, в которой использованы следующие аббревиатуры:

СО - монооксид углерода

CO2 - диоксид углерода

H2 - водород

МеОН - метанол

АсОН - уксусная кислота

ДМЭ - диметиловый эфир

МеОАс - метилацетат.

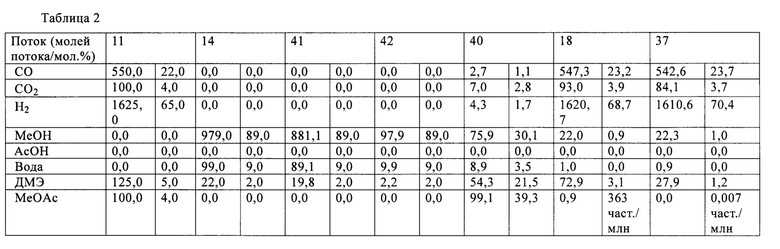

Пример 2