Настоящее изобретение относится к способу изготовления стального листа с покрытием, включающим 0,80-1,40% масс. Al, 0,80-1,40% масс. Mg, неизбежные примеси и необязательно один или несколько дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, массовое содержание каждого дополнительного элемента в покрытии составляет менее 0,3%, остальное составляет Zn, и полученному таким способом стальному листу с покрытием. Такой стальной лист, в частности, предназначен для изготовления деталей кузова наземного транспортного средства, такого как автомобиль.

Обычно стальной лист вырезают и деформируют для формирования частей кузова или корпуса. Затем этот корпус покрывают плёнкой краски (или системой окраски), которая обеспечивает подходящий внешний вид поверхности и участвует в покрытии на основе цинка в защите от коррозии.

Покрытия на основе цинка стальных листов имеют так называемую волнистость их внешних поверхностей, которую в настоящее время можно компенсировать только значительными толщинами краски, под угрозой так называемой «апельсиновой корки», неприемлемой для деталей кузова.

Волнистость W внешней поверхности покрытия представляет собой гладкую псевдопериодическую геометрическую неровность с достаточно большой длиной волны (0,8 - 10 мм), которая отличается от шероховатости R, соответствующей геометрическим неровностям с короткими длинами волн.

Среднее арифметическое Wa профиля волнистости, выраженное в мкм, часто используется для характеристики волнистости наружной поверхности покрытия стального листа, волнистость измеряется с порогом отсечки 0,8 мм и обозначается Wa0,8 в соответствии со Стандартом SEP1941.

Уменьшение волнистости Wa0,8 может позволить уменьшить толщину плёнки краски, используемой для достижения заданного свойства внешнего вида краски, или, при постоянной толщине слоя краски, улучшить качество внешнего вида краски.

Известны некоторые способы уменьшения волнистости стальных листов с цинковым покрытием.

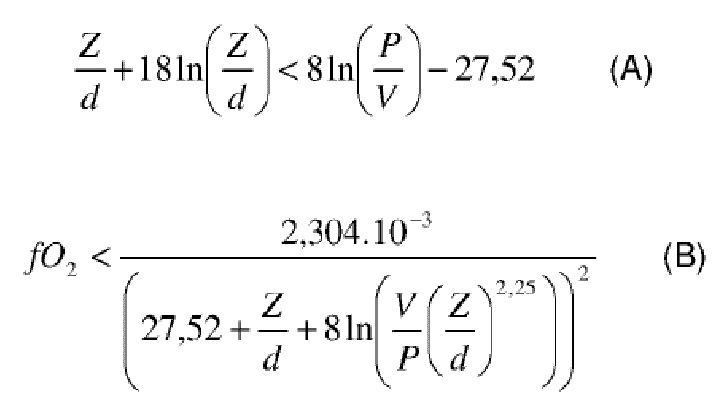

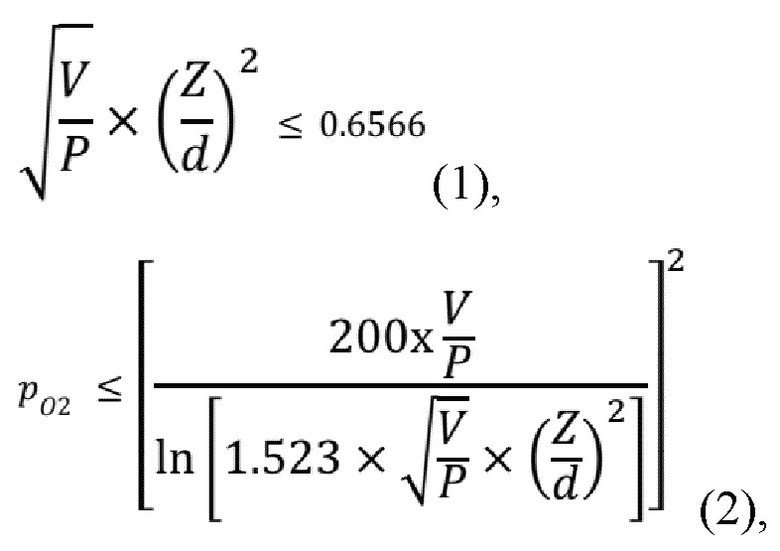

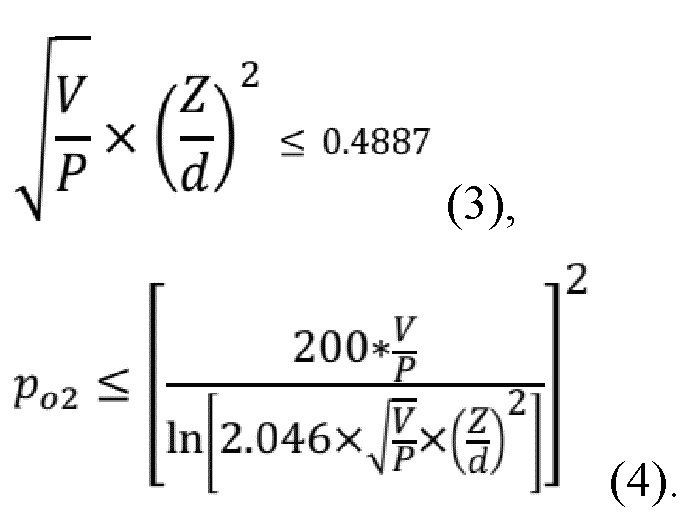

Действительно, WO 2014/135999 раскрывает способ изготовления стального листа с цинковым покрытием, включающим 0,2-0,7% алюминия, включающий стадии получения стального листа, нанесения покрытия, по меньшей мере, на одну сторону стального листа путём погружения стального листа в ванну, струйной очистки покрытия из, по меньшей мере, одной форсунки газом, выходящим, по меньшей мере, через одно выпускное отверстие, при этом стальной лист проходит перед, по меньшей мере, одной форсункой, струя газа выбрасывается из форсунки по основному направлению выброса Е, наружная поверхность покрытия, имеющая после затвердевания и до любой операции дрессировки волнистость Wa0,8, менее или равную 0,55 мкм; и удовлетворяющую хотя бы одному из следующих уравнений:

в которых: Z представляет расстояние между стальным листом и форсункой вдоль основного направления выброса E, Z выражается в мм, d представляет среднюю высоту выхода, по меньшей мере, одной форсунки вдоль направления движения S стального листа перед форсунки, d, выражается в мм, V представляет скорость движения стального листа перед, по меньшей мере, одной форсункой, V, выражается в м×с-1, P представляет давление газа, по меньшей мере, в одной форсунке, P выражается в Н×м−2, а fO2 представляет объёмную долю кислорода в газе.

Эта заявка на патент также раскрывает полученный стальной лист с покрытием, наружная поверхность которого имеет волнистость Wa0,8 перед дополнительной операцией дрессировки менее или равную 0,35 мкм. Наконец, патент раскрывает деталь, полученную деформацией указанного стального листа, в которой внешняя поверхность покрытия имеет волнистость Wa0,8 менее или равную 0,43 мкм.

Однако этот способ подходит только для контроля волнистости покрытий, включающих цинк и небольшое количество алюминия. Ведь известно, что в зависимости от характера покрытия волнистость внешней поверхности покрытия может существенно изменяться.

Недавно были разработаны новые покрытия на основе цинка. Эти покрытия, обычно называемые «покрытиями ZnAlMg», включают алюминий, магний, остальное цинк. Они используются для дальнейшего повышения коррозионной стойкости стальных листов.

В WO 2009/147309 описан способ изготовления стальной полосы с антикоррозионным покрытием, включающий пропускание стальной полосы через ванну с расплавленной сталью, включающей от 2-8% масс. алюминия, 0-5% масс. магния и до 0,3% масс. дополнительных элементов, остальное составляет цинк и неизбежные примеси, и температура в указанной ванне поддерживается в интервале 350-700°С, для получения стальной полосы с покрытием; затем струйную очистку стальной полосы с покрытием с помощью форсунок, распыляющих газ по обеим сторонам полосы; и затем охлаждение покрытия контролируемым образом до его полного затвердевания, при этом указанное охлаждение проводят со скоростью менее 15°С/с между температурой на выходе из установки, где происходит струйная очистки, и началом отверждения, а затем со скоростью более или равной 15°С/с между началом и концом его затвердевания.

В этом патенте также описана холоднокатаная стальная полоса с покрытием, нанесенным методом горячего погружения, но без дрессировки, покрытие которой включает 2-8% масс. алюминия, 0-5% масс. магния и до 0,3% масс. дополнительных элементов, остальное составляет цинк и неизбежные примеси, причём указанное покрытие имеет волнистость Wa0,8 0,5 мкм или менее.

Наконец, в этой заявке на патент раскрыта стальная деталь, полученная деформацией, покрытие которой имеет волнистость Wa0,8 равную 0,48 мкм или менее, и стальная деталь, полученная деформацией, которая, кроме того, перед деформацией подверглась дрессировке, покрытие которой имеет волнистость Wa0,8 равную 0,35 мкм или менее.

Однако в этой заявке покрытие ZnAlMg включает большое количество алюминия. Как показано в примерах, когда количество алюминия менее 2%, эффект выравнивания волнистости не достигается при использовании такого способа.

Таким образом, целью изобретения является создание способа изготовления стального листа с покрытием из ZnAlMg, имеющего низкое содержание Al и Mg, при этом внешняя поверхность покрытия имеет пониженную волнистость Wa0,8.

Для этой цели предметом изобретения является способ по п. 1.

Способ может также включать признаки пунктов 2-7, по отдельности или в комбинации.

Предметом изобретения также является стальной лист по п. 8.

Стальной лист может также иметь признаки п. 9.

Предметом изобретения также является деталь по п. 10.

Деталь также может включать признаки пп. 11-13 по отдельности или в комбинации.

Предметом изобретения также является транспортное средство по п. 14.

Изобретение будет проиллюстрировано примерами, приведёнными в качестве указания, а не ограничения, и со ссылкой на прилагаемые чертежи, на которых:

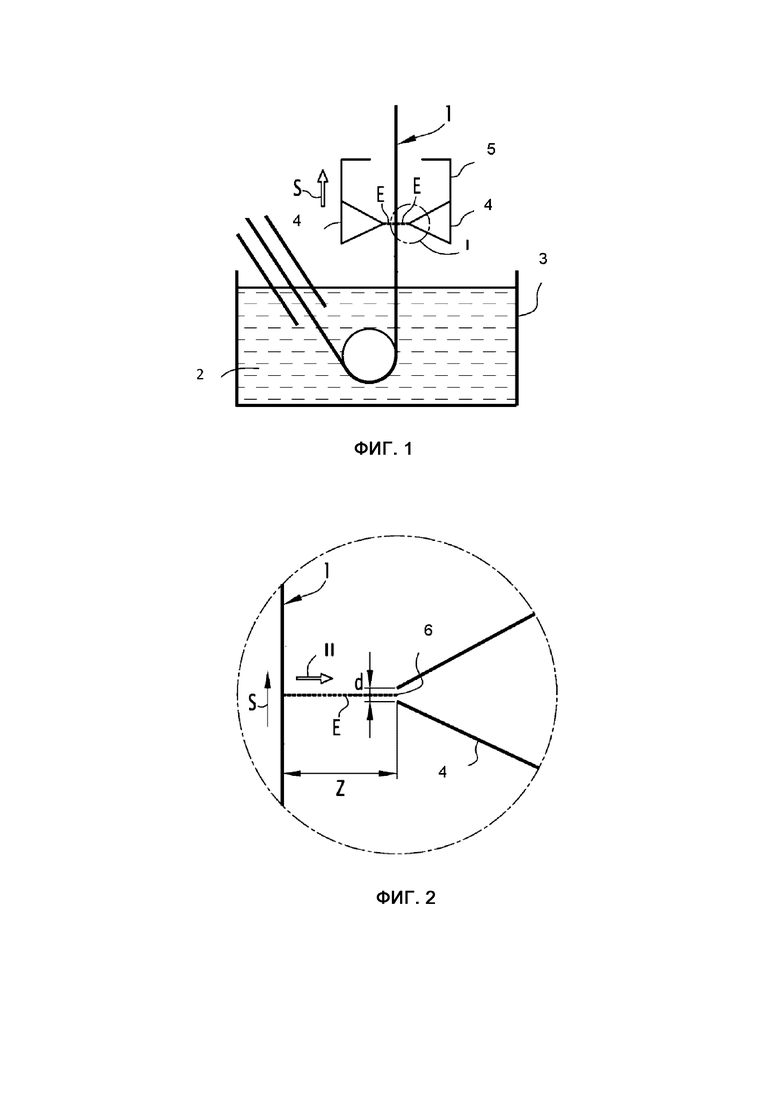

фиг. 1 представляет схематический вид сбоку, иллюстрирующий способ согласно настоящему изобретению; и

фиг. 2 представляет частичный, схематический и увеличенный вид обведённой кружком части I фиг. 1;

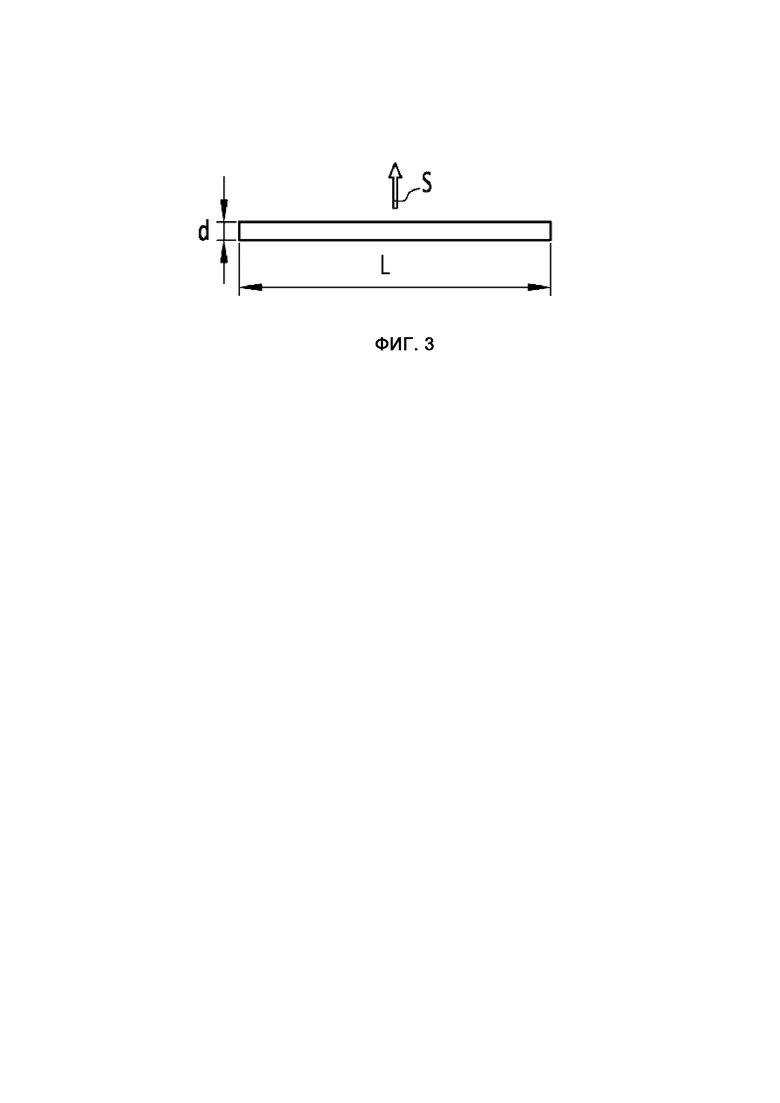

фиг. 3 представляет схематический вид, сделанный по стрелке II на фиг. 2 и иллюстрирующий форму выходного отверстия форсунки на фиг. 2.

Предмет изобретения относится к способу изготовления стального листа с покрытием, включающему стальной лист с покрытием, включающим 0,80-1,40% масс. Al, 0,80-1,40% масс. Mg, неизбежные примеси и необязательно один или более дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, причём массовое содержание каждого дополнительного элемента в покрытии составляет менее 0,3%, а остальное составляет Zn, способу, включающему следующие последовательные стадии:

A. Приготовление стального листа.

B. Холодная прокатка стального листа, по меньшей мере, на последнем проходе с корректированными и непротравленными рабочими валками, рабочие поверхности которых имеют шероховатость Ra2,5 менее или равную 0,5 мкм.

C. Отжиг стального листа на линии непрерывного отжига.

D. Нанесение указанного покрытия путём погружения указанного стального листа в ванну с расплавленной сталью.

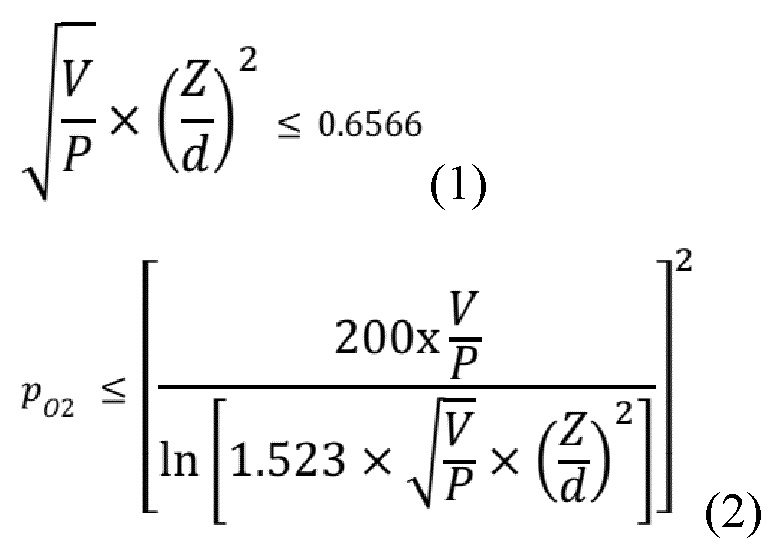

E. Пропускание стального листа с покрытием через зону локализации, включающую форсунки направляющие газ для струйной очистки, по меньшей мере, через одно выпускное отверстие с каждой стороны листа вдоль основного направления выброса (Е), при этом указанная очистка удовлетворяет, по меньшей мере, одному из следующих уравнений:

где:

V представляет скорость движения стального листа перед форсункой, V, выражается в м⋅с-1,

P представляет давление очищающего газа в форсунке, P выражается в Па.

Z представляет расстояние между стальным листом и форсункой вдоль основного направления выброса (Е), Z выражается в мм,

d представляет среднюю высоту выходного отверстия форсунки вдоль направления движения (S) стального листа перед форсункой, d выражается в мм,

pO2 представляет парциальное давление кислорода в зоне локализации.

F. Затвердевание покрытия.

G. Прокатка указанного стального листа с покрытием в дрессировочной клети с рабочими валками, имеющими шероховатость Ra2,5 менее 5 мкм.

Не желая быть связанными какой-либо теорией, считается, что способ согласно настоящему изобретению позволяет получить стальной лист с покрытием, включающим 0,80-1,40% масс. Al, 0,80-1,40% масс. Mg, остальное представляет Zn, с волнистостью внешней поверхности Wa0,8, достаточно низкой, которая приводит к значительно улучшенному внешнему виду поверхности и особенно внешнему виду окрашенной поверхности. Действительно, представляется, что для этих стальных листов с покрытием из ZnAlMg обычные способы известного уровня техники не приводят к такой низкой волнистости. Изобретатели обнаружили, что не только химические элементы покрытия и количества элементов в этом покрытии, но и применяемый метод оказывают влияние на волнистость. Для получения наименьшей возможной волнистости стальных листов с покрытием из ZnAlMg, включающих вышеуказанные конкретные количества Al и Mg, представляется, что способ согласно настоящему изобретению необходим для контроля поверхности вышеуказанных покрытий из ZnAlMg и получения значений волнистости, никогда не достигаемых в известном уровне техники.

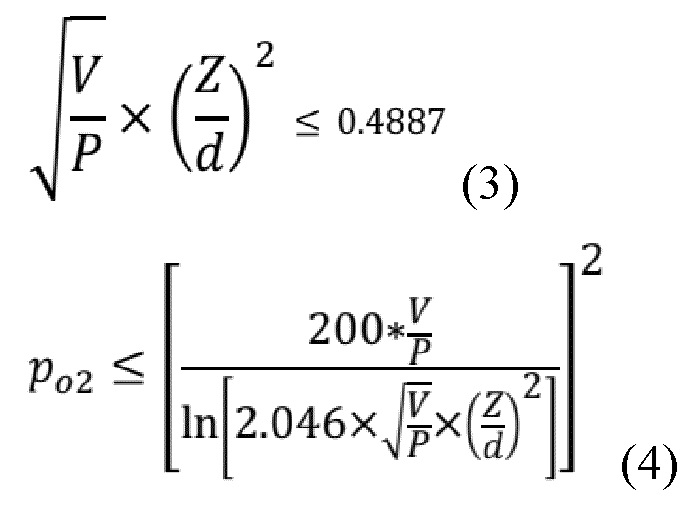

В предпочтительном осуществлении стадия очистки способа согласно изобретению такова, что дополнительно выполняется, по меньшей мере, одно из следующих уравнений:

где:

V представляет скорость движения стального листа перед форсункой, V, выражается в м⋅с-1,

P представляет давление очищающего газа в форсунке в форсунке, P выражается в Па.

Z представляет расстояние между стальным листом и форсункой вдоль основного направления выброса (Е), мм,

d представляет среднюю высоту выходного отверстия форсунки вдоль направления движения (S) стального листа перед форсункой, мм,

pO2 представляет парциальное давление кислорода в зоне локализации.

Было замечено, что выполнение, по меньшей мере, одного из уравнений (3) или (4), в дополнение к удовлетворению, по меньшей мере, одного из уравнений (1) или (2), позволяет дополнительно уменьшить волнистость стального листа с покрытием.

Стальной лист 1 на фиг. 1 включает стальной лист, на каждую из двух сторон которого нанесено указанное выше покрытие ZnAlMg. Предпочтительно стальной лист представляет собой низкоуглеродистую сталь, например, сталь с небольшим количеством металлических включений (IF-сталь), сталь, закаливаемую при нагревании, или раскисленную алюминием сталь.

Покрытие обычно имеет толщину менее или равную 25 мкм и предназначено для защиты стального листа 1 от коррозии.

Для изготовления стального листа 1 можно, например, действовать следующим образом.

Используется лист, такой как стальной лист, полученный, например, путём горячей, а затем холодной прокатки.

Предпочтительно холодную прокатку начинают с холодной прокатки листа со степенью обжатия, обычно составляющей 30-85%, для получения листа 1 толщиной, например, 0,2-2 мм. Необходимо обеспечить, чтобы хотя бы последний проход холодной прокатки выполнялся на так называемых гладких или блестящих рабочих валках, т.е. обработанных и нетравленых валках, у которых рабочие поверхности имеют шероховатость Ra2,5, т.е. порог отсечки на уровне 2,5 мм, менее или равный 0,5 мкм.

Напомним, что рабочими валками являются валки прокатного стана, непосредственно контактирующие с листом 1 для обеспечения его деформации. Под рабочими поверхностями подразумеваются их поверхности, соприкасающиеся с листом 1.

Гладкие рабочие валки будут присутствовать, по меньшей мере, в последней клети прокатного стана, если учитывать направление движения листа в прокатном стане.

Использование гладких рабочих валков, по меньшей мере, для последнего прохода прокатки даёт возможность лучше контролировать волнистость Wa0,8 стального листа 1, полученного впоследствии нанесением покрытия на лист, с одной стороны, и деталей, которые могут быть получены путём деформации стального листа 1 с другой стороны.

В частности, такая холодная прокатка позволяет снизить волнистость Wa0,8 по сравнению с прокаткой только за счёт использования валков с большей шероховатостью, протравленных либо дробеструйной очисткой, либо электроразрядом (так называемые валки с электронно-разрядной текстурой (EDT), например.

На стадии C) холоднокатаный лист 1 отжигают на линии непрерывного отжига. Предпочтительно отжиг проводят в восстановительной атмосфере с целью рекристаллизации после деформационного упрочнения, которому он подвергся во время операции холодной прокатки.

Рекристаллизационный отжиг дополнительно даёт возможность активировать поверхности листа для ускорения химических реакций, необходимых для последующего нанесения покрытия погружением.

В зависимости от марки стали рекристаллизационный отжиг можно проводить при температуре 650-1200°С, предпочтительно 650-900°С, в течение времени, необходимого для рекристаллизации стали и активации поверхностей.

Затем лист охлаждают до температуры, близкой к температуре ванны расплава 2, включающегося в тигле 3.

На стадии D) стальной лист покрывают погружением в такую ванну 2. Состав ванны 2 основан на цинке и включает 0,8-1,4% масс. алюминия и 0,8-1,4% масс. магния. Предпочтительно покрытие включает 1,0-1,40% масс. Al и от 1,0-1,40% масс. Mg. Действительно, не желая быть связанными какой-либо теорией, считается, что эти количества Al и Mg в покрытии дополнительно улучшают волнистость покрытий ZnAlMg, сохраняя при этом улучшенную коррозионную стойкость по сравнению с Zn покрытиями.

Ванна 2 также может включать до 0,3% масс. дополнительных элементов, таких как Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr или Bi.

Эти различные элементы могут обеспечить улучшение коррозионной стойкости покрытия или, например, его хрупкости или адгезии.

Специалист в данной области техники, знающий об их влиянии на характеристики покрытия, будет сможет их использовать в соответствии с искомой дополнительной целью. Также было проверено, что эти элементы не мешают контролю волнистости, полученной способом согласно изобретению.

Наконец, ванна 2 может включать неизбежные примеси из слитков подаваемых в ванну или ещё после прохождения листа 1 в ванне 2. Таким образом, можно особо упомянуть железо, содержание которого, например, составляет до 5% масс.

Во время нанесения покрытия погружением в расплав алюминий, присутствующий в ванне, сначала вступает в реакцию со сталью, создавая так называемый ингибирующий слой, состоящий из интерметаллических соединений, состоящих из алюминия и железа. Такой ингибирующий слой обычно состоит из FeAl3 и имеет толщину 20-80 нм. Слой покрытия, включающий 0,8-1,4% масс. алюминия и 0,8-1,4% масс. магния, как описано выше, формируется на этом ингибированном слое.

Как показано на фиг. 1 и 2, на стадии E) после выхода из ванны 2 стальной лист 1 проходит в зону локализации, включающую в себя очищающие форсунки 4, расположенные по обеим сторонам стального листа 1 и выбрасывающие очищающий газ, например, воздух или инертный газ по направлению к внешним поверхностям покрытия. Зона локализации может быть, например, создана в соответствии с WO 2010/130883 и быть ограниченным:

- внизу, по линии очистки (на фиг. 2 изображена пунктирной линией)

- и верхними наружными поверхностями указанных очищающих форсунок 4,

- сверху верхней частью двух герметизирующих боксов 5, расположенных с каждой стороны листа непосредственно над указанными форсунками 4 и имеющих высоту, по меньшей мере, 10 см по отношению к линии очистки и

- по бокам, боковыми частями указанных герметизирующих боксов 5.

Очищающий газ выбрасывается из каждой форсунки 4 вдоль основного направления выброса Е.

В проиллюстрированном примере направления Е горизонтальны и ортогональны стальному листу 1 и следуют по линии очистки. В других осуществлениях направления Е могут иметь другие наклоны относительно стального листа 1.

Скорость движения V листа 1 на используемой производственной линии обычно составляет 60-200 м/мин, предпочтительно 80-120 м/мин.

В качестве альтернативы форсунка 4 может иметь другую конструкцию, другое положение и/или работать с разными регулировками. Также возможно предусмотреть форсунку только на одной стороне стального листа 1.

Форсунка 4 имеет выпускное отверстие 6, через которое очищающий газ выбрасывается в сторону наружной поверхности покрытия, расположенной напротив. Для форсунки 4 могут быть предусмотрены различные внешние формы.

Выходное отверстие 6 форсунки 4 расположено на расстоянии Z от стального листа 1 вдоль основного направления выброса E. Как показано на фиг. 3, выходное отверстие 6 обычно выглядит как щель, которая проходит перпендикулярно направлению движения S и к плоскости фиг. 3, по ширине L, по меньшей мере, равной ширине стального листа 1.

Предпочтительно высота выпускного отверстия 6, т.е. его размер, параллельный направлению движения S стального листа 1 перед форсункой 4, является постоянной, как показано на фиг. 3. В этом случае в некоторых вариантах эта высота может изменяться по ширине выпускного отверстия 6. Таким образом, выпускное отверстие 6 может иметь, например, слегка расширенную форму к своему концу (форма галстука-бабочки).

Чтобы принять во внимание эти возможные изменения высоты и различные возможные варианты осуществления, далее будет рассмотрена средняя высота d выпускного отверстия 6 по его ширине L.

Форсунки 4 выбрасывают газ на каждую сторону стального листа, при этом указанный газ предпочтительно имеет более низкую окислительную способность, чем у атмосферы, состоящей из 4% об. кислорода и 96% об. азота. В частности, может быть преимущественно использован чистый азот или чистый аргон, или также смеси азота или аргона и окисляющих газов, таких как, например, кислород, смеси СО/СО2 или смеси Н2/Н2О. Также можно использовать смеси CO/CO2 или смеси H2/H2O без добавления инертного газа. Предпочтительно очищающий газ состоит из азота.

Затем на стадии F), покрытие оставляют для контролируемого охлаждения, чтобы оно затвердело.

В дополнение к этой стадии затвердевания выполняют стадию G), состоящую в операции дрессировки для придания текстуры внешним поверхностям 23 покрытия 7, облегчая последующий процесс формования стального листа 1.

Действительно, операция дрессировки придает внешним поверхностям покрытия стального листа 1 достаточную шероховатость для правильного выполнения процесса формования, способствуя при этом подходящему удерживанию масла, нанесенного на стальной лист 1 до его формования. Степень удлинения стального листа 1 во время операции дрессировки обычно составляет 0,5-2%.

Операция дрессировочная позволит сохранить низкую волнистость Wa0,8, так как рабочие валки имеют рабочую поверхность с шероховатостью менее 5 мкм.

Операцию дрессировки предпочтительно выполнять с рабочими валками EDT, рабочие поверхности которых имеют шероховатость Ra2,5 в пределах 1,70-2,95 мкм. Если степень удлинения во время операции дрессировки менее или равна 1,1%, шероховатость Ra2,5 рабочих поверхностей рабочих валков EDT предпочтительно будет составлять 2,50-2,95 мкм. Если степень удлинения во время операции дрессировки более или равна 1,1%, шероховатость Ra2,5 рабочих поверхностей рабочих валков EDT предпочтительно будет составлять 1,70-2,50 мкм.

Обычно проводят дрессировку стального листа 1, предназначенного для изготовления кузовных деталей автомобилей.

Когда стальной лист 1 предназначен, например, для изготовления бытовых электроприборов, эту дополнительную операцию не проводят. В случае деталей бытовых электроприборов также можно плёнки краски подвергнуть операции термообработки известными физическими или химическими средствами.

Для этого можно пропустить окрашенную деталь через печь с горячим воздухом или индукционную печь, или далее под УФ-лампами или под устройством, излучающим электронный пучок.

С помощью способа согласно настоящему изобретению можно получить стальной лист с наружной поверхностью, имеющей волнистость Wa0,8 перед дрессировкой менее или равную 0,50 мкм и предпочтительно менее или равную 0,45 мкм или даже лучше менее или равную 0,40 мкм, или менее или равную 0,35 мкм.

Стальной лист 1, прошедший операцию дрессировки, затем может быть разрезан, а затем подвергнут процессу формования, например, путём волочения, гибки или профилирования, для формирования детали, которая затем может быть окрашена для получения на каждой стороне плёнки краски (или системы окраски).

После деформации наружные поверхности детали имеют волнистость Wa0,8 менее или равную 0,50 мкм, или даже менее или равную 0,45 мкм, или 0,40 мкм, или даже 0,38 мкм.

Эта волнистость может быть измерена после 5% равно-двуосного растяжения с использованием устройства Марциньяка. В обычных методах волнистость может быть измерена после 3,5% равно-двуосного растяжения. Разницей в величине волнистости 0,03 обычно считается 3,5-5% растяжения.

Для автомобильных применений после фосфатирования каждую деталь погружают в катафорезную ванну и последовательно наносят слой грунтовки, базового слоя краски и, при необходимости, финишного слоя лака.

Перед нанесением катафорезного слоя на деталь её предварительно обезжиривают, а затем фосфатируют, чтобы обеспечить сцепление катафореза.

Катафорезный слой обеспечивает дополнительную защиту детали от коррозии. Слой грунтовочной краски, обычно наносимый с помощью пистолета, подготавливает окончательный вид детали и защищает её от сколов камнями и ультрафиолетового излучения. Базовый слой краски придаёт детали цвет и окончательный вид. Слой лака придаёт поверхности детали подходящую механическую прочность, стойкость к агрессивным химическим веществам и подходящий внешний вид поверхности.

Обычно вес слоя фосфатного покрытия составляет 1,5-5 г/м2.

Плёнки краски, наносимые для защиты и обеспечения оптимального внешнего вида деталей, включают, например, катафорезный слой толщиной 15-25 мкм, слой грунтовки толщиной 35-45 мкм и базовый слой краски толщиной 40-50 мкм.

В тех случаях, когда плёнки краски дополнительно содержат слой лака, толщина различных слоёв краски обычно следующая:

катафорезный слой: 15-25 мкм, предпочтительно менее 20 мкм,

слой грунтовки: менее 45 мкм,

базовый слой краски: менее 20 мкм, и

слой лака: менее 55 мкм.

Предпочтительно общая толщина плёнок краски будет менее 120 мкм или даже 100 мкм.

Наконец, предмет изобретения относится к наземному механическому транспортному средству, включающему кузов, причём корпус включает деталь согласно настоящему изобретению.

Теперь изобретение будет проиллюстрировано испытаниями, приведенными в качестве указания, а не ограничения.

Примеры

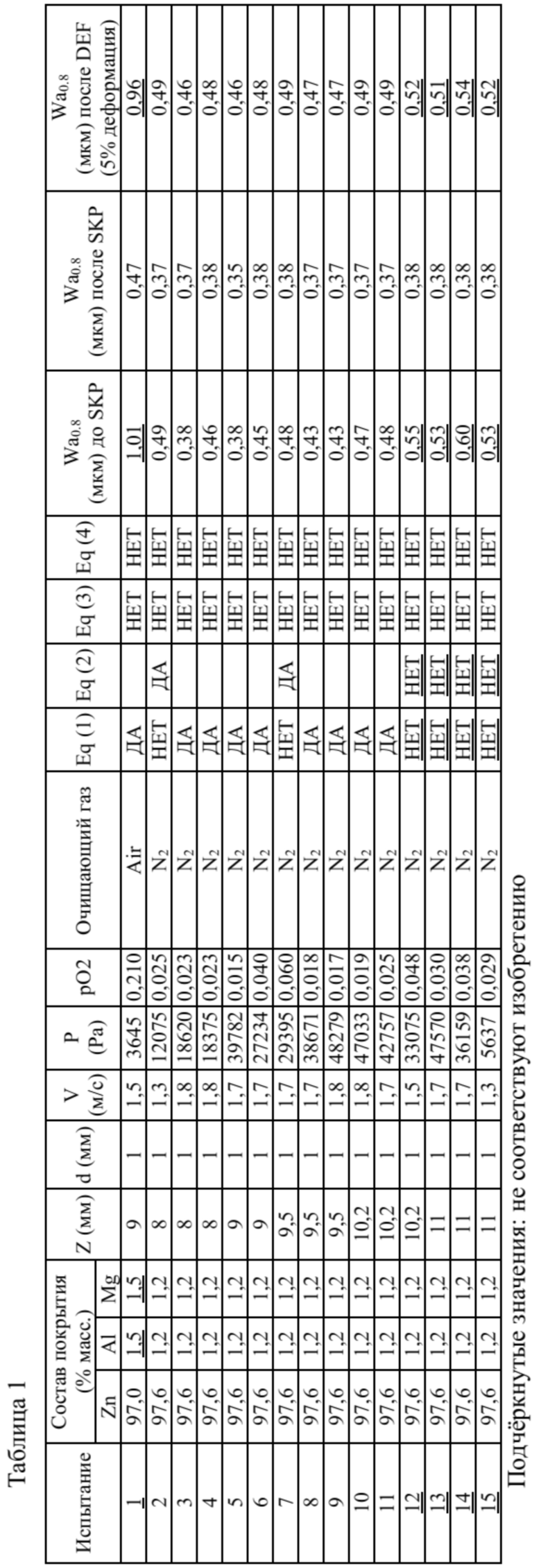

Для всех образцов обычную IF сталь подвергают холодной прокатке, при этом последний проход прокатки выполняют с обработанными и нетравлеными рабочими валками, рабочие поверхности которых имеют шероховатость Ra2,5 0,35 мкм. Затем образцы отжигают при температуре 765°C и покрывают погружением в расплав в расплавленной ванне, включающей 1,2% масс. Al, 1,2% масс. Mg (образцы 2–38) или 1,5% масс. Al, 1,5% масс. Mg (образец 1), остальное Zn. Затем их направляют в зону локализации и очищают азотом. После затвердевания покрытия стальной лист с покрытием подвергают дрессировке валками, имеющими рабочую поверхность с шероховатостью Ra2,5 2,1 мкм.

Все образцы деформируют с помощью устройства Марциньяка. Их деформируют в режиме равно-двухосного 5% растяжения. Волнистость до дрессировки (SKP), после дрессировки и после дрессировки и деформации (DEЕ) измеряют для каждого образца.

Процедура измерения волнистости Wa0,8 следует протоколу в соответствии со стандартом SEP1941 и заключается в получении путём механического зондирования (без скольжения) профиля стального листа длиной 50 мм в направлении прокатки. Из сигнала, полученного зондированием, вычитается аппроксимация его общей формы полиномом степени 5. Волнистость Wa и среднеарифметическая шероховатость Ra затем разделяются фильтром Гаусса с применением отсечки 0,8 мм. В случае стального листа после деформации процедура применяется к деформированным и недеформированным зонам листа.

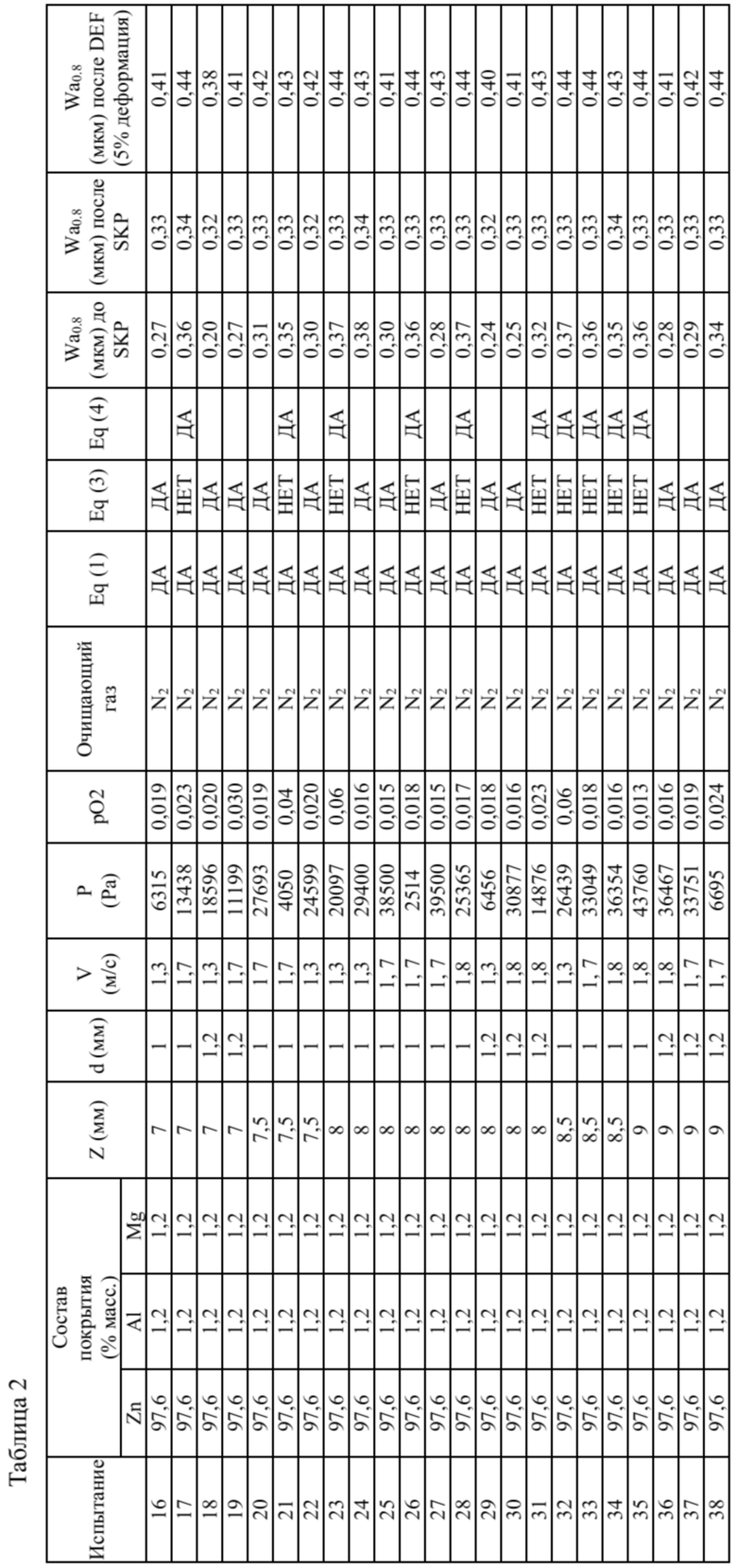

Параметры процесса и значения волнистости для испытаний 1-15 представлены в таблице 1. Все испытания согласно изобретению, удовлетворяют уравнению (1) или уравнению (2).

Затем проводят дополнительные испытания 16-38 с улучшенными значениями волнистости, и соответствующие параметры процесса и значения волнистости представлены в таблице 2. Все такие испытания удовлетворяют уравнению (3) или уравнению (4) в дополнение к уравнению (1).

Изобретение относится к области металлургии, а именно к изготовлению стального листа с покрытием, используемого для изготовления деталей кузова автомобилей. Покрытие стального листа содержит 0,80-1,40 мас.% Al, 0,80-1,40 мас.% Mg, необязательно один или несколько дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, причём массовое содержание каждого дополнительного элемента в покрытии составляет менее 0,3 мас.%, остальное составляет Zn и неизбежные примеси. Наружная поверхность стального листа с покрытием имеет волнистость Wa0,8 до дрессировки менее или равную 0,50 мкм, причем указанная волнистость измерена в режиме 5% равно-двуосного растяжения в устройстве Марциньяка. Лист обладает требуемой волнистостью поверхности, обеспечивающей уменьшение слоя краски при постоянной его толщине, а также улучшение внешнего вида краски на листе, используемого для изготовления деталей кузовов автомобилей. 3 н. и 9 з.п. ф-лы, 3 ил., 2 табл.

1. Способ изготовления стального листа с покрытием, содержащим 0,80-1,40 мас.% Al, 0,80-1,40 мас.% Mg, неизбежные примеси и необязательно один или несколько дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, причём массовое содержание каждого дополнительного элемента в покрытии составляет менее 0,3%, а остальное составляет Zn, причём способ включает следующие последовательные стадии:

(A) обеспечение стального листа,

(B) холодная прокатка стального листа, при этом по меньшей мере на последнем проходе указанной прокатки используют рабочие валки, которые являются обработанными и непротравленными и поверхность которых имеет шероховатость Ra2,5 0,5 мкм или менее,

(C) отжиг стального листа на линии непрерывного отжига,

(D) нанесение указанного покрытия посредством погружения указанного стального листа в ванну с расплавом,

(E) пропускание стального листа с покрытием через зону локализации, включающую очищающие форсунки, выбрасывающие очищающий газ через по меньшей мере одно выпускное отверстие на каждой стороне листа вдоль основного направления выброса (E), при этом указанная очистка удовлетворяет по меньшей мере одному из следующих уравнений:

где V - скорость движения стального листа напротив форсунки, м/с,

P - давление очищающего газа в форсунке, Па,

Z - расстояние между стальным листом и форсункой вдоль основного направления выброса (Е), мм,

d - средняя высота выходного отверстия форсунки вдоль направления движения (S) стального листа напротив форсунки, мм,

pO2 - парциальное давление кислорода в зоне локализации,

(F) затвердевание покрытия,

(G) прокатка указанного стального листа с покрытием в дрессировочной клети с рабочими валками, имеющими шероховатость Ra2,5 менее 5 мкм.

2. Способ по п. 1, в котором прокатку указанного стального листа с покрытием в дрессировочной клети осуществляют с рабочими валками, имеющими электронно-разрядную текстуру и шероховатость Ra2,5, составляющую 1,70-2,95 мкм.

3. Способ по п. 1 или 2, в котором дополнительно выполняется по меньшей мере одно из следующих уравнений:

4. Способ по любому из пп. 1-3, в котором указанное покрытие содержит 1,0-1,40 мас.% Al и 1,0-1,40 мас.% Mg.

5. Способ по любому из пп. 1-4, в котором указанный очищающий газ является азотом.

6. Стальной лист с покрытием, полученный способом по любому из пп. 1-5, при этом покрытие указанного стального листа содержит 0,80-1,40 мас.% Al, 0,80-1,40 мас.% Mg, неизбежные примеси и, необязательно, один или несколько дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, при этом массовое содержание каждого дополнительного элемента в покрытии составляет менее 0,3%, остальное составляет Zn, при этом наружная поверхность стального листа с покрытием имеет волнистость Wa0,8 до дрессировки, составляющую 0,50 мкм или менее, причём указанная волнистость измерена в режиме 5% равно-двуосного растяжения в устройстве Марциньяка.

7. Стальной лист по п. 6, в котором наружная поверхность стального листа с покрытием перед дрессировкой имеет волнистость Wa0,8, составляющую 0,40 мкм или менее, причём указанная волнистость измерена в режиме 5% равно-двуосного растяжения в устройстве Марциньяка.

8. Стальной лист по п. 6 или 7, в котором покрытие содержит 1,0-1,40 мас.% Al и 1,0-1,40 мас.% Mg.

9. Деталь, полученная деформацией стального листа с покрытием по любому из пп. 6-8, причём внешняя поверхность стального листа с покрытием имеет волнистость Wa0,8, составляющую 0,50 мкм или менее, причём указанная волнистость измерена в режиме 5% равно-двуосного растяжения в устройстве Марциньяка.

10. Деталь по п. 9, в которой внешняя поверхность стального листа с покрытием имеет волнистость Wa0,8, составляющую 0,45 мкм или менее, причём указанная волнистость измерена в режиме 5% равно-двуосного растяжения в устройстве Марциньяка.

11. Деталь по п. 10, дополнительно содержащая плёнку краски на стальном листе с покрытием.

12. Деталь по п. 11, в которой толщина плёнки краски составляет 120 мкм или менее.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ С ПОКРЫТИЕМ, ИМЕЮЩЕЙ УЛУЧШЕННЫЙ ВНЕШНИЙ ВИД | 2010 |

|

RU2501883C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА С ZnAlMg ПОКРЫТИЕМ С ОПТИМИЗИРОВАННЫМ ОТЖАТИЕМ И СООТВЕТСТВУЮЩИЙ ЛИСТ | 2013 |

|

RU2647967C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОДЕРЖАЩЕЙ ПОКРЫТИЕ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ С УЛУЧШЕННЫМ КАЧЕСТВОМ ПОВЕРХНОСТИ | 2009 |

|

RU2457275C2 |

| WO 2018073115 A1, 26.04.2018 | |||

| EP 3733921 A1, 04.11.2020. | |||

Авторы

Даты

2024-03-28—Публикация

2021-11-15—Подача