Изобретение относится к обработке металлов давлением и может быть использовано в производстве холоднокатаного стального листа при подготовке подката к травлению.

Подкатом (заготовкой) для производства холоднокатаной стали служат горячекатаные полосы. Необходимой операцией перед холодной прокаткой таких полос является удаление с их поверхности окалины, как правило, путем травления в серно- или солянокислотных растворах на специализированных непрерывных травильных агрегатах (НТА). Для ускорения процесса травления широко используется предварительное разрушение окалины, например, за счет обжатия небольшой величины валками дрессировочной клети, установленной на входе в НТА (см. , например, справочник под ред. В.И. Зюзина и А.В. Третьякова "Технология прокатного производства", кн.2. М., "Металлургия", 1991, с.636), в результате чего слой окалины дробится и частично осыпается с движущейся полосы до входа в ванны, что увеличивает скорость травления в 1,5...2,0 раза.

Дрессировка, т.е. холодная прокатка с относительным обжатием до 5-8% осуществляется в насеченных валках с развитой микрогеометрией (см. книгу В.К. Белосевича и Н.П. Нетесова "Совершенствование процесса холодной прокатки", М., "Металлургия", 1971, с.218). При этом микрогеометрия поверхности характеризуется параметрами шероховатости Rz (средняя высота неровностей профиля по десяти точкам) и S (шаг местных выступов). Указанные параметры шероховатости определяются в пределах базовой длины L (обычно принимают L=0,8 мм) в соответствие с ГОСТ 2789-73.

Наиболее близким аналогом к заявляемому объекту является технология дрессировки при подготовке к травлению горячекатаного стального листа, описанная в книге П.И. Полухина и др. "Прокатное производство", М., "Металлургия". 1982, с.485-487.

Эта технология включает пропускание полосы перед травильными ваннами через роликовый окалиноломатель и дрессировочную клеть и характеризуется обжатием полосы в этой клети, лежащим в пределах 3...8%, что не только дополнительно разрушает окалину, но и устраняет изломы полосы после ее разматывания. Недостатком такой технологии является то, что не учитывается неравномерность распределения окалины по ширине полосы после горячей прокатки, которая довольно существенна. Так, в книге В.Г. Ледкова "Непрерывные травильные линии", М., "Металлургиздат". 1961 с.38-39., показано, что разница в толщине окалины на кромках полосы и ее середине составляет 2-4 мкм. Известно также, что окалина по ширине полосы распределяется неравномерно не только по толщине, но и по фазовому состоянию: в прикромочной зоне значительно больше, чем в середине полосы в процентном отношении магнетита (Fе3O4) и гематита (Fе2О3), эти окислы железа являются наиболее твердыми и труднотравимыми. Неравномерное распределение окалины различного фазового состояния приводит к значительным колебаниям продолжительности стравливания ее с различных участков полосы. В промышленных условиях скорость прохождения полосы через непрерывный травильный агрегат устанавливается в соответствии со скоростью удаления окалины с наиболее труднотравимых участков. В результате участки полос, с которых окалина удаляется быстрее, перетравливаются, что приводит не только к ухудшению внешнего вида травленого металла, но и значительным потерям его в перетрав, а также увеличению расхода кислоты на травление.

Задачей изобретения является повышение качества травления горячекатаного листа за счет интенсивного и равномерного разрушения окалины перед травильным агрегатом.

Для решения этой задачи в способе дрессировки горячекатаного стального листа при подготовке его к травлению, включающем предварительное обжатие заданной величины движущегося стального листа в дрессировочной клети с валками, имеющими заданную шероховатость поверхности, обжатие задают увеличивающимся по квадратичному закону от центра полосы к ее кромкам, при этом устанавливают разницу между минимальным и максимальным значениями обжатий 8-12% и задают параметры шероховатости поверхности валков Rz и S увеличивающимися по квадратичной зависимости от середины бочки к ее краю, причем минимальные и максимальные значения Rz устанавливают 15-20 мкм и 25-30 мкм, a S - не более 30 мкм и не более 45 мкм соответственно.

Приведенные величины отдельных параметров получены в результате обработки расчетных и экспериментальных данных.

Сущность найденного технического решения заключается в том, что обжатие движущегося горячекатаного стального листа валками дрессировочной клети, установленной на входе НТА, различно по ширине полосы, причем на кромках величина обжатия на 8-12% больше, чем в середине полосы. От центра полосы к ее кромкам обжатие изменяется по квадратичной зависимости. Кроме того, поверхность валков должна иметь заданную микрогеометрию, различную по длине бочки валка, причем на краях микрогеометрия более развита, чем в центре, и от края валка до его центра параметры микрорельефа изменяются по квадратичному закону.

Предлагаемое распределение обжатия является оптимальным с точки зрения качественного и равномерного удаления окалины по всей ширине полосы. Причем, как известно, волнистость или коробоватость на полосе появляется при величине продольного напряжения сжатия в полосе, возникающего вследствие неравномерности обжатия по ширине полосы, превышающей некоторое критическое значение σкр. Выполненные нами расчеты по книге Железнова Ю.Д. "Прокатка ровных листов", М., Металлургия, 1971, с. 91-97 показывают, что найденная неравномерность обжатия для нашего случая не вызывает потери устойчивости формы, т. е. не приводит к волнистостости и коробоватости дрессированной полосы. Рекомендуемые значения параметров шероховатости поверхности валков Rz и S также оптимальны с точки зрения продолжительности кампании валков и эффективности их работы.

Совокупность указанных факторов способствует интенсивному и равномерному разрушению окалины на всей поверхности стального горячекатаного листа при его дрессировке, гарантируя отсутствие после травления с максимальной скоростью таких дефектов, как недотрав и вкатанная окалина.

При реализации данного способа предварительно осуществляют требуемую профилировку валков, а затем наносят на их бочки микрорельеф с необходимыми параметрами (например электроэрозионной, электроразрядной или дробеструйной насечкой поверхности бочек валков).

Для отыскания требуемой профилировки рабочих валков воспользовались математической моделью, описанной в пособии Салганика В.М., Мельцера В.В. "Исследование на ЭВМ деформации и нагрузок листопрокатных клетей кварто", УПИ, Свердловск, 1986. Исходные данные для расчета с учетом фактических режимов дрессировки полос различного сортамента представлены в таблице.

Для указанных трех случаев задали неравномерность обжатия по ширине 10%. Соответственно получили: в первом случае при обжатии 0,2 мм неравномерность 0,02; во втором и третьем случаях при обжатии 0,1 мм неравномерность 0,01 мм. Тогда поперечная разнотолщинность выходящей полосы должна увеличится по сравнению с поперечной разнотолщинностью на входе и составит: в первом случае 0,12 мм; во втором 0,09 мм; в третьем 0,06 мм. Далее расчетным путем нашли профилировку рабочих валков, а также распределенные нагрузки межвалкового давления и давления полосы.

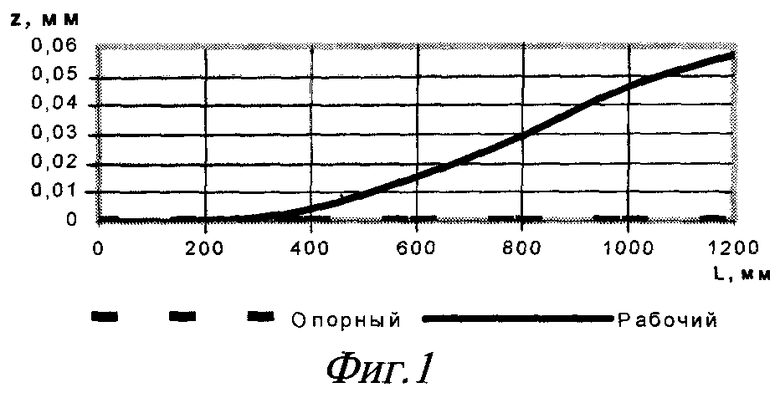

Обобщенные (путем усреднения) профилировки валков для верхней и нижней пары приведены на фиг. 1 и 2.

Полученные зависимости давления полосы и межвалкового давления по ширине полосы для всех случаев носили одинаковый характер. Данные для полосы толщиной 4 мм и шириной 1700 мм представлены на фиг.3 и 4.

Опытную проверку заявляемого способа осуществляли на непрерывном травильном агрегате для травления полосовой стали различного сортамента. С этой целью перед травлением горячекатаного стального листа использовали для дрессировки металла валки с профилировкой, полученной в результате расчетов; при этом микропрофиль на их бочки наносили электролитной насечкой, варьируя неравномерность обжатия по ширине полосы профилировкой валков, а параметры микрорельефа - изменением подаваемого на анод рабочей ванны напряжения и концентрации электролита. Результаты опытов оценивали по наличию дефектов после травления, а также по выходу холоднокатаной стали пониженного качества: III группы отделки поверхности полос (по ГОСТ 16523) и второго сорта.

Наилучшие результаты (качественное и равномерное удаление окалины по всей ширине листа при травлении с принятой на НТА скоростью движения полос, а также отсортировка холоднокатаного металла в пределах до 0,5%) получены при использовании заявляемого способа.

При неравномерности обжатия менее 8% на кромках листа происходило менее интенсивное разрушение окалины, что ухудшало качество травления (и качество получаемых в дальнейшем холоднокатаных полос), вынуждая увеличивать длительность травления, т.е. снижать скорость и производительность; при этом в центре полосы наблюдался такой дефект как перетрав. В свою очередь, при обжатии более 12% после дрессировки на полосе наблюдалась волнистость, что снижало выход годного после холодной прокатки на 1,5-2%.

Микрорельеф, различный по ширине полосы, способствовал интенсивному взламыванию окалины на кромках полосы. При параметрах Rz<15 мкм, S>30 мкм в центре и Rz<25 мкм, S> 45 мкм на краях бочки рабочих валков не удавалось достичь требуемого качества полосы после травления. В то же время при Rz>20 мкм в центре и Rz>30 мкм на краях валка возрастал износ микрорельефа бочек, что сокращало кампанию валков. При большей разнице значений параметров микрорельефа по ширине бочки валка наблюдалась неравномерность удельных давлений в межвалковом зазоре из-за неравномерного коэффициента трения, в результате чего уменьшался прогиб валков, увеличивалась общая выпуклость валков и, соответственно, образовывалась коробоватость в средней части полосы.

Параметры микрорельефа определяли с помощью профилографа модели 201 путем снятия профилограмм.

Таким образом, опыты подтвердили приемлемость найденного технического решения для выполнения поставленной задачи и его преимущества перед известными способами.

Пример конкретного выполнения

Горячекатаный лист из стали 08пс толщиной 3 мм и шириной 1600 мм перед травлением подвергается дрессировке с обжатием 4%. Для качественного и равномерного удаления окалины по всей ширине листа в процессе травления в дрессировочной клети используют валки со следующей профилировкой по радиусу бочек: рабочие валки  опорные валки

опорные валки  при этом параметры микрорельефа поверхности бочек рабочих валков составляют: в центре Rz= 18 мкм и S=25 мкм; на краях Rz=28 мкм и S=40 мкм.

при этом параметры микрорельефа поверхности бочек рабочих валков составляют: в центре Rz= 18 мкм и S=25 мкм; на краях Rz=28 мкм и S=40 мкм.

Заданная профилировка бочек валков обеспечивает разницу обжатий между центром листа и его кромками в 10%, т.е. при заданной по технологии величине обжатия 4% получаем на кромках листа обжатие, равное 4,4%, в центре - 4%.

Обжатие ε по ширине полосы и параметры микрорельефа по ширине бочки валка меняются по зависимостям:

εi=0,625(Li-0,8)2+4;

Rzi=15,625(L'i-0,8)2+18;

где Li - расстояние от одной из кромок листа до заданного участка по ширине, м;

L'i - расстояние от края бочки валка до заданного участка по ширине, м.

После травления горячекатаных листов, подготовленных по заявляемому способу, на их поверхности не наблюдалось нестравленной окалины на кромках и перетрава металла в центре листа, тогда как при травлении листов, подготовленных по известной технологии, на их поверхности наблюдался либо перетрав металла в центре, либо недотрав окалины на кромках листа, что, в свою очередь, при дальнейшей прокатке приводило к появлению такого дефекта как вкатанная окалина.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К ТРАВЛЕНИЮ ГОРЯЧЕКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2001 |

|

RU2183516C1 |

| СПОСОБ ДРЕССИРОВКИ СТАЛЬНЫХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2012 |

|

RU2492006C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2012 |

|

RU2479641C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ОЦИНКОВАННОГО АВТОЛИСТА | 2007 |

|

RU2354466C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ДРЕССИРОВОЧНОЙ КЛЕТИ КВАРТО | 2002 |

|

RU2231406C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧИХ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2011 |

|

RU2457913C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2007 |

|

RU2351420C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479643C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2004 |

|

RU2255990C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОГО ГОРЯЧЕКАТАНОГО ПРОКАТА | 2014 |

|

RU2547389C1 |

Изобретение относится к прокатному производству, в частности к способам очистки горячекатаного стального листа от окалины. Задачей изобретения является повышение качества травления горячекатаного листа за счет интенсивного и равномерного разрушения окалины перед травильным агрегатом. Способ дрессировки горячекатаного стального листа включает предварительное обжатие заданной величины движущегося стального листа в дрессировочной клети с валками, имеющими заданную шероховатость поверхности и последующее травление. Величину обжатия задают увеличивающейся по квадратичному закону от центра листа к его кромкам, при этом устанавливают разницу между минимальным и максимальным значениями обжатий 8-12% и задают параметры шероховатости поверхности валков Rz и S увеличивающимися по квадратичной зависимости от середины бочки к ее краю, причем минимальные и максимальные значения Rz устанавливают 15-20 мкм, а S - не более 30 мкм и не более 45 мкм соответственно. Изобретение обеспечивает гарантированное отсутствие после травления таких дефектов, как недотрав и вкатанная окалина. 4 ил., 1 табл.

Способ дрессировки горячекатаного стального листа, включающий предварительное обжатие заданной величины движущегося стального листа в дрессировочной клети с валками, имеющими заданную шероховатость поверхности, отличающийся тем, что величину обжатия задают увеличивающейся по квадратичному закону от центра листа к его кромкам, при этом устанавливают разницу между минимальным и максимальным значениями обжатий 8-12% и задают параметры шероховатости поверхности валков RZ и S увеличивающимися по квадратичной зависимости от середины бочки к ее краю, причем минимальные и максимальные значения RZ устанавливают 15-20 мкм и 25-30 мкм, а S - не более 30 мкм и не более 45 мкм соответственно.

| ПОЛУХИН П.И | |||

| и др | |||

| Прокатное производство | |||

| - М.: Металлургия, 1982, с.485-487 | |||

| Способ дрессировки полосы | 1978 |

|

SU776675A1 |

| Способ изготовления холоднокатанойпОлОСы | 1978 |

|

SU827194A1 |

| Способ холодной прокатки | 1989 |

|

SU1643128A1 |

| СПОСОБ УПЛОТНЕНИЯ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2038876C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОЛОС | 1993 |

|

RU2048214C1 |

| US 3754873, 28.08.1973 | |||

| US 4938806, 03.07.1990. | |||

Авторы

Даты

2002-06-20—Публикация

2001-06-28—Подача