Область техники

Изобретение относится к производству раскаток теста пельменных станков барабанного типа, а именно - к комбинации блоков раскаток при внесении нового для данной области техники блока - блока совмещения в единый тестовый пласт и/или наложения (аналогично), и/или по крайней мере частичной слепки (аналогично) (далее - БСНС) как минимум пары тестовых лент.

Под пельменными станками подразумеваются станки для производства пельменей, вареников и других изделий из тестовой оболочки с начинкой самой разнообразной формы.

Уровень техники

Известен станок (RU 2272410) барабанного типа для производства изделий из тестовой оболочки с начинкой, включающий пару предполагающих вращение навстречу друг другу формующих барабанов и расположенный над зоной формообразования изделий в области наибольшего сближения барабанов патрубок для подачи начинки, а также раскатку теста станка, состоящую из двух частей, одна из которых предназначена для подачи своей выходной тестовой ленты на один барабан, тогда как другая - на другой, причем таким образом, чтобы между выходными лентами из патрубка могла быть подана начинка с последующим обособлением ее порций в конечных изделиях при залепке последних с использованием рабочей поверхности барабана.

Такой станок выбран в качестве прототипа.

Толщина тестовой оболочки получаемого на таком станке изделия определяется толщиной выходных тестовых лент.

Последнее является недостатком прототипа, поскольку при малой толщине тестовых лент имеет место высокий процент вымораживания влаги из изделия в процессе быстрозаморозки и хранения, тогда как трудно, практически невозможно, добиться однородности, равнотолщинности, равнопузырчатости при ориентации на использование тестовых лент большой толщины без существенного повышения температуры теста во время его раскатки.

Т.е. нельзя изготовить толстую вкусную легко деформируемую при формообразовании изделий тестовую оболочку, которая желательна с точки зрения сохранения пищевых свойств конечного продукта.

Технический результат

Технический результат, достигаемый при реализации заявленного устройства, заключается в возможности создания многослойной тестовой оболочки.

Помимо этого при использовании изобретений может быть получен следующий технический результат:

- обеспечение возможности существенного увеличения толщины тестовой оболочки пельменей, вареников и проч. без снижения ее потребительских и производственных характеристик качества;

- повышение надежности сохранения целостности тестовой оболочки во время заморозки, хранения и окончательной кулинарной обработке изделий;

- снижение потерь начинкой влаги в процессе заморозки и хранения изделий (результат первостепенной важности).

Примечание. Не следует путать получаемую в результате использования изобретений оболочку со слоеным тестом или с тестом филло.

Сущность изобретений

Для достижения заявленного технического результата в известное устройство станка барабанного типа для производства изделий из тестовой оболочки с начинкой, включающего пару предполагающих вращение навстречу друг другу формующих барабанов и расположенный над зоной формообразования изделий в области наибольшего сближения барабанов патрубок для подачи начинки, а также раскатку теста станка, состоящую из двух частей, одна из которых предназначена для подачи выходной тестовой ленты на один барабан, тогда как другая - на другой, причем таким образом, чтобы между выходными лентами из патрубка могла быть подана начинка с последующим обособлением ее порций в конечных изделиях при залепке последних, введен ряд главных отличительных признаков:

- раскатка станка выполнена с возможностью формирования как минимум одной выходной тестовой ленты, состоящей из как минимум двух самостоятельно (т.е. независимо - с использованием различных валиков окончательной раскатки) изготовленных слоев теста;

- соответствующая часть раскатки станка (изготавливающая такую ленту) включает более одного блока окончательной раскатки (как правило, состоящего из пары вращающихся навстречу друг другу валиков, между которыми проходит тесто), формирующего свою тестовую ленту;

- дополнительно соответствующая часть раскатки станка должна включать как минимум один БСНС как минимум пары лент, самостоятельно изготовленных упомянутыми блоками окончательной раскатки, в то время как такие ленты будут составлять одну из сторон тестовой оболочки изделий, являясь как минимум частью соответствующей выходной ленты соответствующей части раскатки станка (выходная лента может быть составлена из нескольких пар таких, например, частично слепленных лент);

- БСНС по ходу движения тестовых лент должен быть расположен между блоками окончательной раскатки, подающими на него тестовые ленты, и барабанами.

Представленное устройство характеризуются также рядом частных отличительных признаков:

- раскатка теста станка может быть выполнена с возможностью формирования двух выходных лент, состоящих из как минимум двух самостоятельно изготовленных слоев теста, для чего обе части раскатки станка должны включать более одного блока окончательной раскатки, при том что каждый такой блок будет формировать свою тестовую ленту, а также как минимум по одному БСНС как минимум пары тестовых лент, самостоятельно изготовленных блоками окончательной раскатки;

- как минимум одна часть раскатки станка может включать от 2 до 6 блоков окончательной раскатки, позволяющих обеспечить создание выходной ленты, соответственно, с числом слоев от 2 до 6;

- обе части раскатки станка могут включать одинаковое число блоков окончательной раскатки, что обеспечивает одинаковое число слоев теста в входных лентах таких частей;

- соответствующая часть раскатки станка (выходная лента которой многослойна) может включать спаренные блоки окончательной раскатки с выдачей тестовых лент из-под валиков (непосредственно из-под места наибольшего сближения валиков) в горизонтальном направлении вправо и влево;

- соответствующая часть раскатки станка может включать расположенные рядом (на одной горизонтальной линии или на расстоянии, меньшем 1 м) блоки окончательной раскатки с выдачей тестовых лент из-под валиков в вертикальном направлении - вниз;

- раскатка может включать совмещенные блоки окончательной и предокончательной (докатка перед окончательной раскаткой) или предварительной (прокатка теста после подачи из бункера) раскатки, выполненные с возможностью выдачи, соответственно, тестовой ленты и заготовки тестовой ленты влево и вправо (или вправо и влево);

- зазоры блоков окончательной раскатки могут быть установлены такими (предпочтительная величина зазора 0,25-1,75 мм), чтобы на выходе таких блоков образовывалась лента толщиной от 0,5 до 2 мм;

- соответствующая часть раскатки может включать число БСНС на единицу меньше числа самих тестовых лент, участвующих в формировании выходной ленты такой части раскатки, получаемой на выходе БСНС;

- раскатка может включать как минимум один БСНС, расположенный относительно блоков окончательной раскатки соответствующей части раскатки станка с возможностью одновременного совмещения и/или наложения, и/или по крайней мере частичной слепки более двух тестовых лент;

- раскатка может включать блоки подачи теста, и при этом число таких блоков может превосходить один, но оно должно быть меньше числа блоков окончательной раскатки, тогда как различные блоки подачи теста должны быть предназначены для подачи теста различного состава;

- раскатка может включать пару совмещенных блоков окончательной и предокончательной или предварительной раскатки, выполненных с возможностью образования каскадной системы раскатки, при которой заготовка тестовой ленты, получаемой на выходе одного блока предокончательной или предварительной раскатки, поступает на вход следующей пары совмещенных блоков;

- раскатка может включать дополнительное устройство подачи теста, обеспечивающее подачу на вход как минимум одной пары следующих за первой совмещенных блоков дополнительно к упомянутой заготовке тестовой ленты теста иного, по сравнению с тестом такой заготовки, состава;

- раскатка может включать натяжные и/или транспортные валики в самых различных комбинациях и сочетаниях, как того требует передача тестовых лент от одного блока раскатки к другому, а также к барабанам;

- раскатка может включать устройство для подачи и/или распыления, и/или разбрызгивания дополнительного расходного материала между тестовыми лентами, поступающими в БСНС либо устройство для смазывания, и/или орошения, и/или полива как минимум одной из соединяемых поверхностей тестовых лент, составляющих выходную ленту соответствующей части раскатки станка.

Представленное устройство позволяет реализовать следующий способ изготовления изделий из теста с начинкой, в ходе которого в область формования изделий подают две выходные тестовые ленты двух частей раскатки теста станка, а также начинку, тогда как с помощью формующих барабанов осуществляют слепку тестовых лент с целью фиксации порции начинки в изделиях - укупорки порций начинки в изделиях, разделение изделий на отдельные полуфабрикаты и отделение последних от барабанов, характеризующийся следующими главными отличительными признаками:

- в область формования подают как минимум одну выходную ленту, которую предварительно составляют из как минимум пары тестовых лент;

- ленты такой пары изготавливают самостоятельно (независимо друг от друга), для чего используют как минимум два блока окончательной раскатки;

- для изготовления выходной ленты используют как минимум один БСНС;

- обеспечивают возможность того, чтобы как минимум с одной стороны конечных изделий тестовая оболочка оказалась составленной как минимум из фрагментов двух разных наложенных друг на друга тестовых лент.

- в область формования изделий подают две выходные тестовые ленты, каждая из которых составлена как минимум из двух слоев;

- при формировании выходной тестовой ленты используют не более 6 слоев теста (исходных тестовых лент, изготовленных с использованием блоков окончательной раскатки);

- для изготовления тестовых лент используют традиционное мягкое бездрожжевое пельменное тесто;

- для изготовления различных слоев теста, из которых составляют выходную тестовую ленту, используют тесто различного состава;

- в качестве тестовых лент, получаемых из блоков окончательной раскатки, используют ленты, толщина которых лежит в пределах от 0,5 до 2 мм;

- поверхность как минимум одной исходной тестовой ленты, предназначенную для контакта с поверхностью другой исходной тестовой ленты, перед смыканием лент в БСНС смазывают или орошают, или поливают основным расходным материалом, представляющим собой масло или жир растительного либо животного происхождения;

- исключают полное непосредственное слипание друг с другом как минимум двух исходных тестовых лент в БСНС, для чего между такими лентами подают как минимум один дополнительный расходный материал, выбранный из перечня: вода, крахмал, майонез, мука, панировка, сахар, сметана, соль, соус, специи, сухие сливки или молоко, сыр, уксус, при этом обеспечивают отношение массы всех используемых дополнительных расходных материалов к массе начинки не превышающее 1:10.

Представленные устройство и способ позволяют изготовить изделие из тестовой оболочки с начинкой, представляющее собой пельмень или вареник, тестовая оболочка которого как минимум с одной своей стороны сформирована как минимум из двух слоев теста, являющихся фрагментами соответствующих исходных тестовых лент, полученных в блоках окончательной раскатки непосредственно перед подачей выходных лент раскатки станка на формующие барабаны.

При этом с обеих своих сторон тестовая оболочка изделия может быть сформирована как минимум из двух, но не более чем из 6 слоев теста.

Описание фигур

Изобретение иллюстрируется фиг. 1-4.

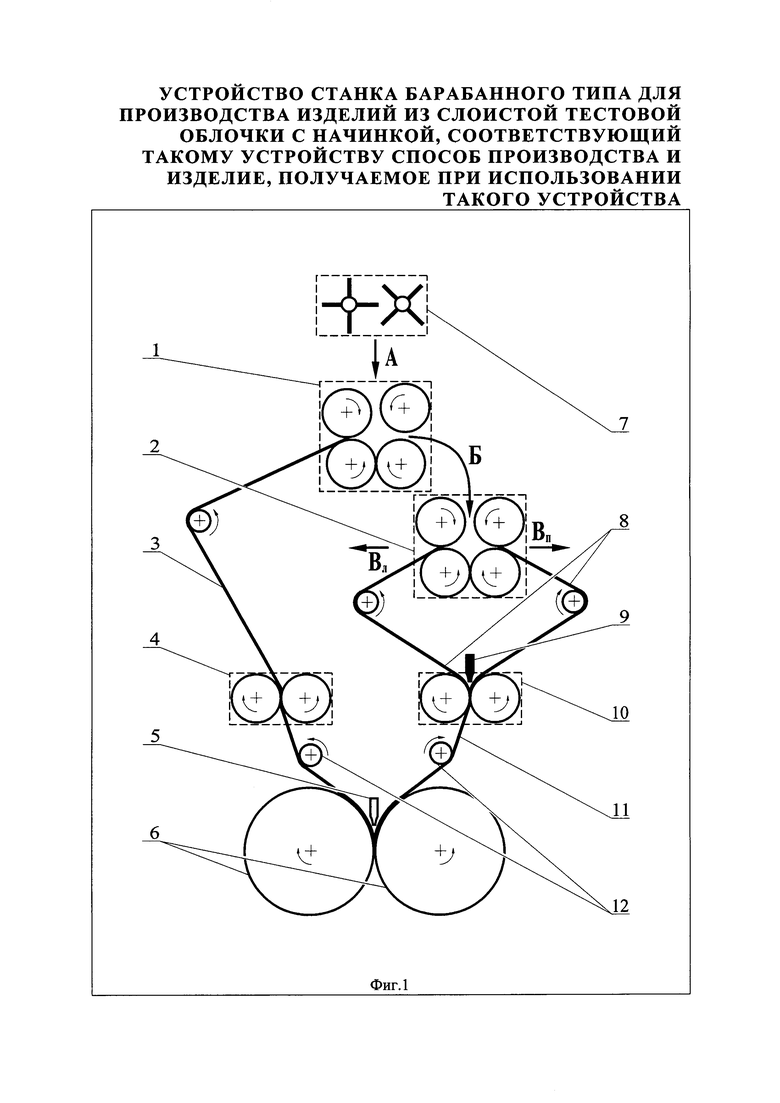

На фиг. 1 представлена схема раскатки теста станка (схема раскатки станка), изготавливающего полуфабрикаты с двухслойной тестовой оболочкой с одной стороны изделия.

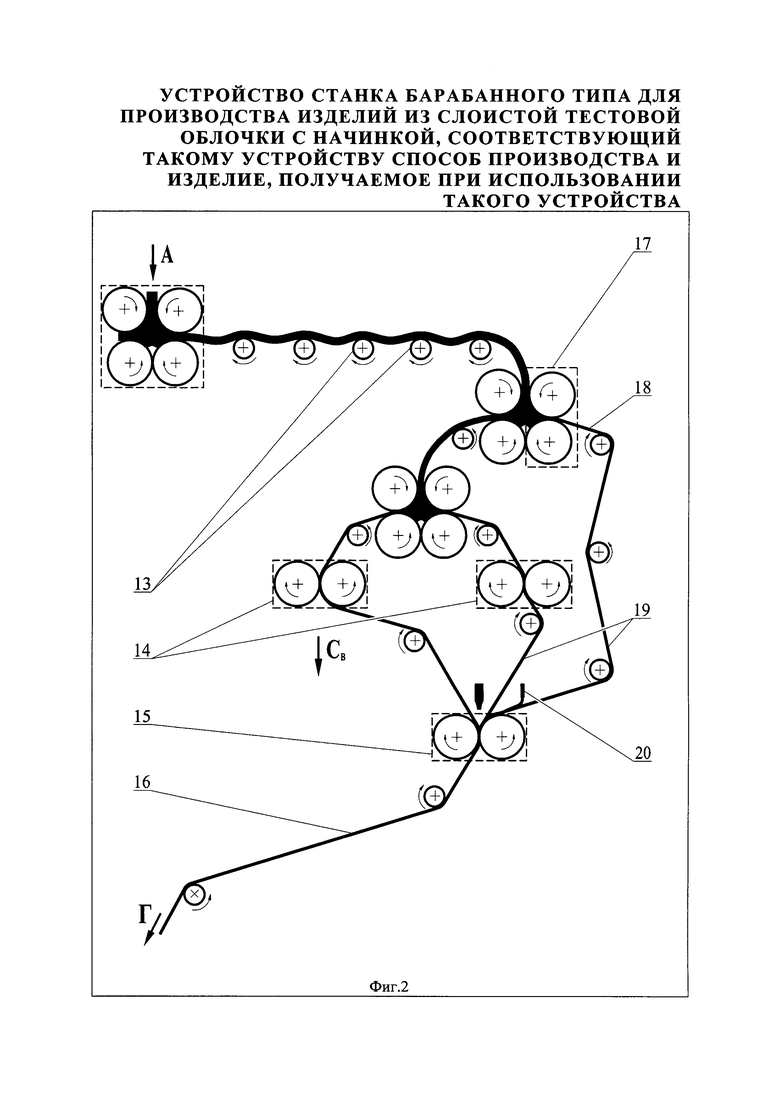

На фиг. 2 представлена схема раскатки теста станка, изготавливающего полуфабрикаты с трехслойной тестовой оболочкой как минимум с одной стороны изделия.

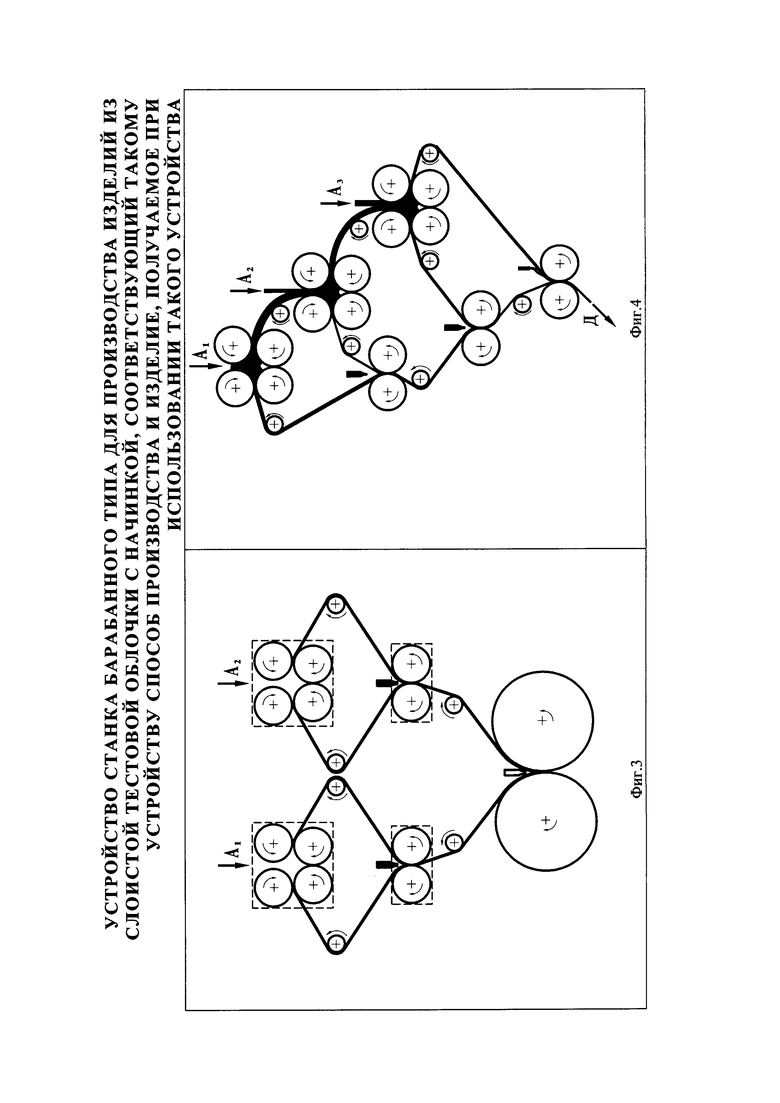

На фиг. 3 представлена схема раскатки теста станка, изготавливающего полуфабрикаты с двухслойной тестовой оболочкой с обеих сторон изделия, при этом тесто каждой из сторон оболочки имеет свой уникальный состав.

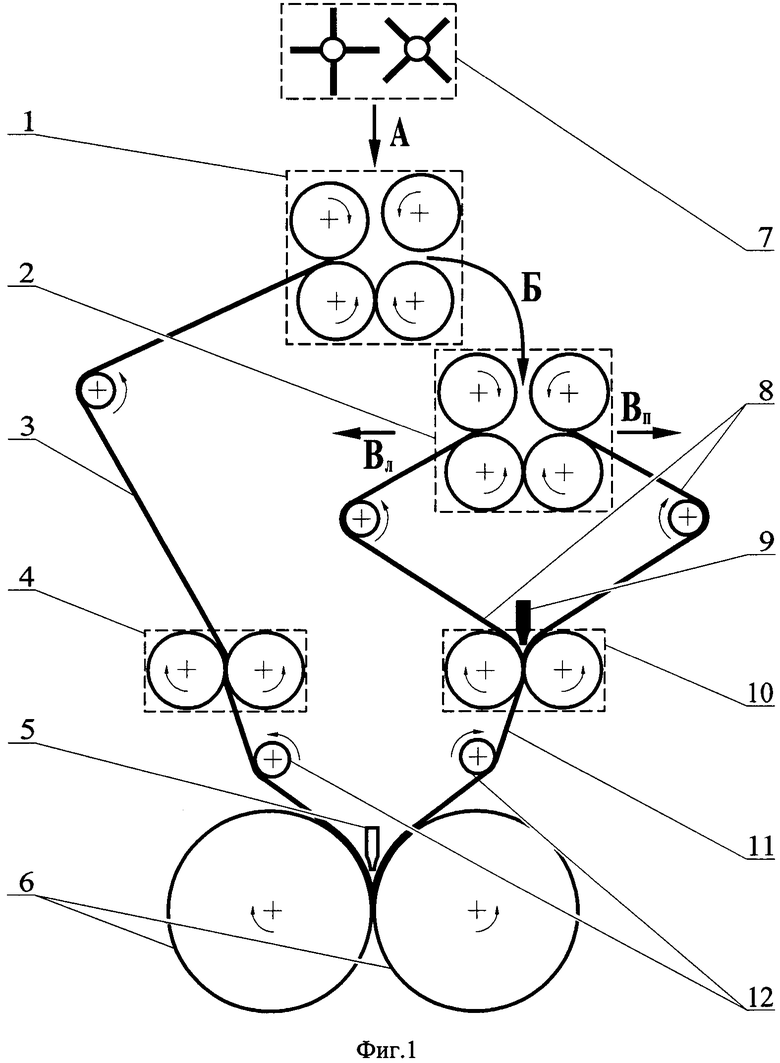

На фиг. 4 представлена каскадная схема раскатки теста станка, изготавливающего полуфабрикаты с четырехслойной тестовой оболочкой по крайней мере с одной стороны изделия, при этом тесто каждого слоя имеет свой уникальный состав и свои уникальные физико-механические характеристики. Очевидно, что каскадная схема допускает возможность произвольного увеличения числа слоев в выходной тестовой ленте путем увеличения числа каскадов.

Фиг. 1 и 3 приведены для иллюстрации возможного взаимного расположения окончательных раскаток теста, патрубка для подачи начинки, устройства для подачи расходного материала и барабанов, а также новых для станков барабанного типа БСНС.

Фиг. 2 и 4 приведены для иллюстрации возможности получения на выходе раскатки теста станка многослойных выходных тестовых лент.

На чертежах приняты следующие обозначения:

1 - узел, совмещающий два блока предокончательной раскатки теста;

2 - узел, совмещающий два блока окончательной раскатки теста с выдачей тестовых лент вбок;

3 - предокончательно раскатанная тестовая лента, из которой будет изготовлена однослойная сторона тестовой оболочки конечного изделия;

4 - одиночный блок окончательной раскатки теста;

5 - патрубок для подачи начинки между однослойной и двухслойной тестовыми лентами;

6 - формующие барабаны;

7 - узел предварительной подачи теста (бункер для теста на фиг. не показан);

8 - пара окончательных тестовых лент, между которыми подается расходный материал (иначе эти ленты называются в представленных материалах исходными в том смысле, что из них составляется выходная тестовая лента раскатки);

9 - устройство для подачи (распыления, разбрызгивания и проч.) расходного материала;

10 - блок совмещения и/или наложения, и/или слепки пары тестовых лент, составляющих одну из сторон тестовой оболочки изделия (в соответствии с фиг. двухслойную);

11 - двухслойная правая выходная тестовая лента раскатки теста станка;

12 - натяжные валики (определяют/задают натяжение тестовых лент), в данном случае указаны натяжные валики барабанов;

13 - транспортные валики (обеспечивают перемещение тестовой заготовки/ленты от одного функционального узла станка к другому);

14 - блоки окончательной раскатки теста с выдачей тестовых лент вниз;

15 - блок совмещения и/или наложения, и/или слепки трех тестовых лент, составляющих одну из сторон тестовой оболочки изделия (трехслойную);

16 - трехслойная тестовая лента;

17 - блок окончательной раскатки теста, непредполагающий наличие перед ним блоков предварительной и предокончательной раскатки теста;

18 - тестовая лента, прошедшая один цикл раскатки;

19 - пара тестовых лент, между которыми предполагается размещение слоя масла или жира животного или растительного происхождения;

20 - устройство для нанесения масла или жира;

A - направление подачи теста в раскатку;

A1,2,3 - направления подачи в раскатку теста составов 1, 2 и 3;

Б - направление подачи тестовой заготовки (тестовых заготовок);

В - направления выхода тестовых лент из блоков окончательной раскатки;

Вл - направления выхода тестовых лент из блоков окончательной раскатки влево;

Вп - направления выхода тестовых лент из блоков окончательной раскатки вправо;

Вв - вертикальное направления выхода тестовых лент из блоков окончательной раскатки (вниз);

Г - направление движения тестовой ленты к барабану;

Д - направление движения тестовой ленты к натяжному валику барабана.

Сведения, подтверждающие возможность реализации изобретений

Для реализации изобретений в известное устройство станка барабанного типа для производства изделий из тестовой оболочки с начинкой, включающего пару предполагающих вращение навстречу друг другу формующих барабанов 6 и расположенный над зоной формообразования изделий в области наибольшего сближения барабанов патрубок 5 подачи начинки, а также раскатку теста станка, состоящую из двух частей, одна из которых (например, левая) предназначена для подачи выходной тестовой ленты на один барабан (соответственно - левый), тогда как другая (правая) - на другой (правый), причем таким образом, чтобы между выходными лентами из патрубка могла быть подана начинка с последующим обособлением ее порций в конечных изделиях при залепке последних, должны быть введены следующий конструктивные особенности.

Это традиционное устройство пельменного станка барабанного типа, не заслуживающее, по мнению авторов, более детального описания.

В отличие от него раскатка станка, в котором реализовано представленное изобретение, должна быть выполнена с возможностью формирования как минимум одной выходной тестовой ленты 11 (поступающей на формующие барабаны непосредственно или, пройдя натяжные 12 и/или транспортные валики/ролики/вальцы), состоящей из как минимум двух самостоятельно изготовленных слоев теста 8 (исходных тестовых лент, получаемых после блоков окончательной раскатки 2).

Примечание. Наименование блока - «блок окончательной раскатки» не предполагает обязательного наличия перед ним блока предварительной раскатки.

Для этого соответствующая часть раскатки станка (левая и/или правая) должна включать более одного блока окончательной раскатки. При этом каждый блок окончательной раскатки такой части должен формировать свою тестовую ленту, при том что совместно они будут составлять пару 8 тестовых лент.

Дополнительно соответствующая часть раскатки станка должна включать как минимум один БСНС 10 как минимум пары лент, самостоятельно изготовленных упомянутыми блоками окончательной раскатки.

Такие ленты будут составлять одну из сторон тестовой оболочки изделий, являясь как минимум частью соответствующей выходной ленты соответствующей части раскатки станка.

Сам БСНС по ходу движения тестовых лент должен быть расположен между блоками окончательной раскатки, подающими на него тестовые ленты, и барабанами.

Раскатка теста станка может быть выполнена с возможностью формирования двух выходных лент, состоящих из как минимум двух самостоятельно изготовленных слоев теста (фиг. 3), для чего обе части раскатки станка должны включать более одного блока окончательной раскатки, при том что каждый такой блок будет формировать свою тестовую ленту, а также как минимум по одному БСНС как минимум пары тестовых лент, самостоятельно изготовленных блоками окончательной раскатки.

В результате обе стороны изделий (вне места слепки тестовой оболочки) окажутся изготовленными из слоеного тестового материала выходных тестовых лент раскатки станка.

Как минимум одна часть раскатки станка может включать от 2 до 6 блоков окончательной раскатки, позволяющих обеспечить создание выходной ленты, соответственно, с числом слоев от 2 до 6.

Обе части раскатки станка могут включать одинаковое число блоков окончательной раскатки, что обеспечит одинаковое число слоев теста во входных лентах таких частей (оптимальный вариант).

Соответствующая часть раскатки станка, выходная лента которой многослойна, может включать спаренные блоки 2 окончательной раскатки с выдачей тестовых лент из-под вальцов в горизонтальном направлении вправо и влево, а может включать расположенные рядом блоки окончательной раскатки 14 с выдачей тестовых лент из-под вальцов в вертикальном направлении - вниз.

Раскатка может включать (фиг. 4) совмещенные блоки окончательной и предокончательной (докатка перед окончательной раскаткой) или предварительной (прокатка теста после подачи из бункера) раскатки, выполненные с возможностью выдачи, соответственно, тестовой ленты и заготовки тестовой ленты влево и вправо (или вправо и влево).

Перед блоком окончательной раскатки 17 не обязательно должен располагаться блок предварительной раскатки. Так, лента 18 прошла один цикл раскатки.

Зазоры блоков окончательной раскатки могут быть установлены такими, чтобы на выходе таких блоков образовывалась лента толщиной от 0,5 до 2 мм. Оптимальная толщина исходной ленты составляет 0,75-1,25 мм.

Соответствующая часть раскатки может включать число БСНС на единицу меньше числа самих тестовых лент, участвующих в формировании выходной ленты такой части, получаемой на выходе такого блока (числа слоев выходной тестовой ленты раскатки).

Раскатка может включать как минимум один БСНС 15, расположенный относительно блоков окончательной раскатки соответствующей части раскатки станка с возможностью одновременного совмещения и/или наложения, и/или по крайней мере частичной слепки более двух тестовых лент, например, трех (фиг. 2) с получением трехслойной выходной тестовой ленты 16.

Раскатка может включать блоки подачи теста и при этом число таких блоков может превосходить один, но, оно должно быть меньше числа блоков окончательной раскатки, тогда как различные блоки подачи теста могут быть предназначены для подачи теста различного состава.

После блока подачи теста может быть установлен узел 1, совмещающий блок предокончательной раскатки теста, позволяющий получить, например, тестовую ленту 3, и блок формирования тестовой заготовки, направляемой к спаренным блокам окончательной раскатки по стрелке Б.

Раскатка может включать одиночный блок 4 окончательной раскатки, а может включать пару совмещенных блоков окончательной и предокончательной или предварительной раскатки, выполненных с возможностью образования каскадной системы раскатки (фиг. 4), при которой заготовка тестовой ленты, получаемой на выходе одного блока предокончательной или предварительной раскатки, поступает на вход следующей пары совмещенных блоков.

Раскатка может включать дополнительное устройство подачи теста, обеспечивающее подачу на вход как минимум одной пары следующих за первой совмещенных блоков дополнительно к упомянутой заготовке (тестовой ленты) теста иного по сравнению с тестом такой заготовки состава (по стрелкам A2,3).

Раскатка может включать натяжные и/или транспортные 13 валики.

Раскатка может включать устройство 9 для подачи и/или распыления, и/или разбрызгивания дополнительного расходного материала между тестовыми лентами, поступающими в БСНС либо устройство для смазывания, и/или орошения, и/или полива как минимум одной из соединяемых поверхностей тестовых лент, составляющих выходную ленту соответствующей части раскатки станка.

Так, например, раскатка может включать устройство 20 для нанесения масла на одну из поверхностей соединяемых лент 19.

Представленное устройство позволяет изготовить изделие из тестовой оболочки с начинкой, представляющее собой пельмень или вареник, тестовая оболочка которого как минимум с одной своей стороны сформирована как минимум из двух слоев теста, являющихся фрагментами соответствующих исходных тестовых лент, полученных в блоках окончательной раскатки непосредственно перед подачей выходных лент раскатки станка на формующие барабаны.

При этом с обеих своих сторон тестовая оболочка изделия может быть сформирована как минимум из двух, но не более чем из 6 слоев теста.

Принцип работы представленного устройства

Барабаны пельменного станка работают парами.

Из узла предварительной подачи теста 7 тестовые заготовки поступают в раскатку.

Две выходные тестовые ленты, полученные в раскатке станка, накрывают оппозитные ячейки барабанов.

Между ними подается начинка, которая давит на тестовые ленты, приводя к их деформации.

Под давлением начинки происходит формовка теста.

Порции начинки обособляются в конечных изделиях.

Происходит их залепка.

Затем выталкиватель барабана, перемещение которого осуществляется с использованием кулачкового механизма, гарантированно отделяет полуфабрикат от ячейки.

Особенности представленного способа заключаются в том, что в область формования полуфабрикатов подают как минимум одну выходную ленту, которую предварительно составляют с использованием БСНС из как минимум пары тестовых лент, полученных на этапе окончательной раскатки.

Примечание. БСНС может и должен также раскатывать тесто - толщина выходной тестовой ленты, как правило, должна быть меньше суммы толщин составляющих ее исходных лент - но не это является основной функцией БСНС, поэтому в представленных материалах БСНС не отнесен именно к раскатке, хотя про него можно сказать, что в некотором смысле он осуществляет докатку тестовых лент (в оптимальном случае сумма толщин исходных лент в 1,1-2 раза больше толщины выходной ленты, хотя интересный с точки зрения «кусаемости» результат достигается и при отсутствии докатки теста в БСНС).

Соединяемые в БСНС ленты изготавливают самостоятельно, для чего используют как минимум два блока окончательной раскатки исходных лент.

Для изготовления же выходной ленты используют как минимум один БСНС (исходные ленты могут, например, парами подавать на предварительные БСНС, выходные ленты которых могут поступать на окончательные БСНС.

Подача на БСНС пар лент является оптимальной (фиг. 4).

При этом обеспечивают возможность того, чтобы как минимум с одной стороны конечных изделий тестовая оболочка оказалась составленной как минимум из фрагментов двух разных наложенных друг на друга исходных однородных в себе тестовых лент.

В область формования изделий могут подавать две выходные тестовые ленты (по одной на левый и правый барабаны), каждая из которых составлена как минимум из двух слоев.

При формировании выходной тестовой ленты следует использовать не более 6 слоев теста - исходных лент, для изготовления которых предпочтительна ориентация на традиционное мягкое бездрожжевое пельменное тесто.

Различные слои выходной тестовой ленты могут изготавливать из теста различного состава с различными физико-механическими свойствами (что легко обеспечить, ориентируясь на упомянутую выше каскадную схему).

Так, например, хороший результат достигается при использовании во внешних слоях тестовой оболочки сырного теста, тогда как во внутренних - традиционного пельменного.

В качестве тестовых лент, получаемых из блоков окончательной раскатки, следует использовать ленты, толщина которых лежит в пределах от 0,5 до 2 мм.

Поверхность как минимум одной исходной тестовой ленты, предназначенную для контакта с поверхностью другой исходной тестовой ленты, перед смыканием лент в БСНС могут смазывать (предпочтительно) или орошать, или поливать основным расходным материалом, представляющим собой масло или жир растительного либо животного происхождения (лучше всего для этой цели подходит сливочное масло).

Могут исключать полное непосредственное слипание друг с другом как минимум двух исходных тестовых лент в БСНС для чего между такими лентами могут подавать как минимум один дополнительный расходный материал, выбранный из перечня: вода, крахмал, майонез, мука, панировка, сахар, сметана, соль, соус, специи, сухие сливки или молоко, сыр, уксус.

При этом следует обеспечивать отношение массы всех используемых дополнительных расходных материалов к массе начинки не превышающее 1:10.

Связь главных отличительных признаков с заявленным техническим результатом

Потеря влаги полуфабрикатами продуктов питания, таких как пельмени, вареники и т.п., предназначенных для длительного хранения в условиях глубокой заморозки, представляет собой серьезную проблему и приводит к значительным потерям не только вкусовых качеств конечного продукта, ни и доходов производителей.

Так, за год хранения пельмени могут потерять в своей массе до 10%. (Стандартная выморозка принята равной 5% в год.)

Решить эту проблему можно разместив в упаковке заведомо большее количество продукта (чтобы потеря веса не удручала потребителя).

Также можно увеличить толщину оболочки, можно дополнительно придать оболочке гидрофобные свойства.

Наиболее эффективно без ущерба вкусовым качествам конечного продукта это можно сделать, реализовав представленные изобретения.

Многослойная тестовая оболочка пельменя, составленная из фрагментов относительно тонких тестовых лент снижает потери влаги начинкой на 20 - 30%, а в случае использования гидрофобного расходного материала (сливочного масла, например, - см. выше) - в несколько раз.

При этом традиционная раскатка в тонкие тестовые ленты делает возможным а) исключить избыточный нагрев последних и б) получить требуемые параметры ленты по распределению влаги и равномерности раскатки.

В связи с этим представленное устройство, предполагающее использование представленного способа для получения представленного изделия, позволяет, сохранив производительность станка, обеспечить создание многослойных тестовых оболочек пельменей и вареников с хорошими потребительскими качествами, пригодных для длительного хранения.

Группа изобретений относится к пищевой промышленности, а именно к производству раскаток теста пельменных станков барабанного типа. В данном случае имеет место комбинация блоков раскаток при внесении нового для данной области техники блока - блока совмещения в единый тестовый пласт, и/или наложения (аналогично), и/или, по крайней мере частичной, слепки (аналогично) как минимум пары тестовых лент. Технический результат, достигаемый при реализации заявленного устройства, заключается в возможности создания многослойной тестовой оболочки. Для этого раскатку станка выполняют с возможностью формирования как минимум одной выходной тестовой ленты, состоящей из как минимум двух самостоятельно изготовленных слоев теста, для чего в соответствующую часть раскатки станка включают дополнительные блоки окончательной раскатки и как минимум один новый блок. При этом такой блок по ходу движения тестовых лент располагают между блоками окончательной раскатки, подающими на него тестовые ленты, и барабанами. Использование изобретения позволит получить качественный готовый продукт. 3 н. и 22 з.п. ф.лы, 4 ил.

1. Устройство станка барабанного типа для производства изделий из тестовой оболочки с начинкой, включающее пару предполагающих вращение навстречу друг другу формующих барабанов, расположенный над зоной формообразования изделий в области наибольшего сближения барабанов патрубок для подачи начинки и раскатку теста станка, состоящую из двух частей, одна из которых предназначена для подачи выходной тестовой ленты на один барабан, а другая - на другой, причем таким образом, чтобы между выходными лентами из патрубка могла быть подана начинка с последующим обособлением ее порций в конечных изделиях при залепке последних, отличающееся тем, что раскатка станка выполнена с возможностью формирования как минимум одной выходной тестовой ленты, состоящей из как минимум двух самостоятельно изготовленных слоев теста, для чего соответствующая часть раскатки станка включает более одного блока окончательной раскатки, формирующего свою тестовую ленту, а также как минимум один блок совмещения и/или наложения, и/или, по крайней мере частичной, слепки как минимум пары лент, самостоятельно изготовленных упомянутыми блоками окончательной раскатки, в то время как такие ленты будут составлять одну из сторон тестовой оболочки изделий, являясь как минимум частью соответствующей выходной ленты соответствующей части раскатки станка, при этом блок, упомянутый последним, по ходу движения тестовых лент расположен между блоками окончательной раскатки, подающими на него тестовые ленты, и барабанами.

2. Устройство по п. 1, отличающееся тем, что раскатка теста станка выполнена с возможностью формирования двух выходных лент, состоящих из как минимум двух самостоятельно изготовленных слоев теста, для чего обе части раскатки станка включают более одного блока окончательной раскатки, при том что каждый такой блок формирует свою тестовую ленту, а также как минимум по одному блоку совмещения и/или наложения, и/или, по крайней мере частичной, слепки как минимум пары тестовых лент, самостоятельно изготовленных блоками окончательной раскатки.

3. Устройство по п. 1, отличающееся тем, что как минимум одна часть раскатки станка включает от 2 до 6 блоков окончательной раскатки, позволяющих обеспечить создание выходной ленты соответственно с числом слоев от 2 до 6.

4. Устройство по п. 3, отличающееся тем, что обе части раскатки станка включают одинаковое число блоков окончательной раскатки, что обеспечивает одинаковое число слоев теста в входных лентах таких частей.

5. Устройство по п. 1, отличающееся тем, что соответствующая часть раскатки станка включает спаренные блоки окончательной раскатки с выдачей тестовых лент из-под вальцов в горизонтальном направлении вправо и влево.

6. Устройство по п. 1, отличающееся тем, что соответствующая часть раскатки станка включает расположенные рядом блоки окончательной раскатки с выдачей тестовых лент из-под вальцов в вертикальном направлении - вниз.

7. Устройство по п. 1, отличающееся тем, что оно включает совмещенные блоки окончательной и предокончательной или предварительной раскатки, выполненные с возможностью выдачи соответственно тестовой ленты и заготовки тестовой ленты влево и вправо.

8. Устройство по любому из пп. 1-7, отличающееся тем, что зазоры блоков окончательной раскатки установлены такими, чтобы на выходе таких блоков образовывалась лента толщиной от 0,5 до 2 мм.

9. Устройство по п. 1, отличающееся тем, что соответствующая часть раскатки включает число блоков совмещения, и/или наложения, и/или по крайней мере частичной слепки тестовых лент на единицу меньше числа самих тестовых лент, участвующих в формировании выходной ленты такой части, получаемой на выходе такого блока.

10. Устройство по п. 1, отличающееся тем, что оно включает как минимум один блок совмещения, и/или наложения, и/или, по крайней мере частичной, слепки тестовых лент, расположенный относительно блоков окончательной раскатки соответствующей части раскатки станка с возможностью одновременного совмещения, и/или наложения, и/или по крайней мере частичной слепки более двух тестовых лент.

11. Устройство по п. 1, отличающееся тем, что оно включает блоки подачи теста, и при этом число таких блоков превосходит один, но меньше числа блоков окончательной раскатки, тогда как блоки подачи теста предназначены для подачи теста различного состава.

12. Устройство по п. 1, отличающееся тем, что оно включает пару совмещенных блоков окончательной и предокончательной или предварительной раскатки, выполненных с возможностью образования каскадной системы раскатки, при которой заготовка тестовой ленты, получаемой на выходе одного блока предокончательной или предварительной раскатки, поступает на вход следующей пары совмещенных блоков.

13. Устройство по п. 12, отличающееся тем, что оно включает дополнительное устройство подачи теста, обеспечивающее подачу на вход как минимум одной пары следующих за первой совмещенных блоков дополнительно к упомянутой заготовке тестовой ленты теста иного по сравнению с тестом такой заготовки состава.

14. Устройство по п. 1, отличающееся тем, что оно включает натяжные и/или транспортные валики.

15. Устройство по п. 1, отличающееся тем, что оно включает устройство для подачи, и/или распыления, и/или разбрызгивания дополнительного расходного материала между тестовыми лентами, поступающими в блок совмещения, и/или наложения, и/или, по крайней мере частичной, слепки либо устройство для смазывания, и/или орошения, и/или полива как минимум одной из соединяемых поверхностей таких лент.

16. Способ изготовления изделий из теста с начинкой, предполагающий использование устройства по п. 1, в ходе которого в область формования изделий подают две выходные тестовые ленты двух частей раскатки теста станка, а также начинку, тогда как с помощью формующих барабанов осуществляют слепку тестовых лент с целью фиксации порции начинки в изделиях - укупорки порций начинки в изделиях, разделение изделий на отдельные полуфабрикаты и отделение последних от барабанов, отличающийся тем, что в область формования подают как минимум одну выходную ленту, которую предварительно составляют из как минимум пары тестовых лент, причем ленты пары изготавливают самостоятельно, для чего используют как минимум два блока окончательной раскатки, а для изготовления выходной ленты используют как минимум один блок совмещения, и/или наложения, и/или, по крайней мере частичной, слепки тестовых лент, таким образом, обеспечивают возможность того, чтобы как минимум с одной стороны конечных изделий тестовая оболочка оказалась составленной как минимум из фрагментов двух разных наложенных друг на друга тестовых лент.

17. Способ по п. 16, отличающийся тем, что в область формования изделий подают две выходные тестовые ленты, каждая из которых составлена как минимум из двух слоев.

18. Способ по п. 16, отличающийся тем, что при формировании выходной тестовой ленты используют не более 6 слоев теста.

19. Способ по любому из пп. 16-18, отличающийся тем, что для изготовления тестовых лент используют традиционное мягкое бездрожжевое пельменное тесто.

20. Способ по любому из пп. 16-18, отличающийся тем, что для изготовления различных слоев теста, из которых составляют выходную тестовую ленту, используют тесто различного состава.

21. Способ по любому из пп. 16-18, отличающийся тем, что в качестве тестовых лент, получаемых из блоков окончательной раскатки, используют ленты, толщина которых лежит в пределах от 0,5 до 2 мм.

22. Способ по любому из пп. 16-18, отличающийся тем, что поверхность как минимум одной исходной тестовой ленты, предназначенную для контакта с поверхностью другой исходной тестовой ленты, перед смыканием лент в блоке совмещения, и/или наложения, и/или по крайней мере частичной, слепки тестовых лент смазывают, или орошают, или поливают основным расходным материалом, представляющим собой масло или жир растительного либо животного происхождения.

23. Способ по любому из пп. 16-18, отличающийся тем, что исключают полное непосредственное слипание друг с другом как минимум двух исходных тестовых лент в блоке совмещения, и/или наложения, и/или, по крайней мере частичной, слепки тестовых лент для чего между такими лентами подают как минимум один дополнительный расходный материал, выбранный из перечня: вода, крахмал, майонез, мука, панировка, сахар, сметана, соль, соус, специи, сухие сливки или молоко, сыр, уксус, при этом обеспечивают отношение массы всех используемых дополнительных расходных материалов к массе начинки, не превышающее 1:10.

24. Изделие из тестовой оболочки с начинкой, изготавливаемое на устройстве по п. 1, представляющем собой станок барабанного типа, отличающееся тем, что оно представляет собой пельмень или вареник, тестовая оболочка которого как минимум с одной своей стороны сформирована как минимум из двух слоев теста, являющихся фрагментами соответствующих исходных тестовых лент, полученных в блоках окончательной раскатки непосредственно перед подачей выходных лент раскатки станка на формующие барабаны.

25. Изделие по п. 24, отличающееся тем, что с обеих сторон его тестовая оболочка сформирована как минимум из двух, но не более чем из 6 слоев теста.

| ВЫСОКОПРОИЗВОДИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ТЕСТА С НАЧИНКОЙ | 2005 |

|

RU2272410C1 |

| Приспособление к прессу для предварительной подпрессовки, например, древесностружечных плит | 1961 |

|

SU150364A1 |

| ТРИГОНОМЕТР | 1932 |

|

SU39448A1 |

| Магнитное логическое устройство | 1961 |

|

SU149259A1 |

Авторы

Даты

2017-09-21—Публикация

2016-09-12—Подача