Принятые понятия

В представленных материалах используются следующие понятия.

Зона залепки - протяженная по вертикали область, в которой происходит формовка места слепки конечных изделий - залепка начинки тестом.

Зона слепки - имеющая незначительную протяженность по вертикали область вблизи пересечения отрезка, соединяющего оси барабанов, с их рабочими поверхностями - вблизи максимального сближения рабочих поверхностей барабанов, в которой происходит слепка частей фрагментов тестовых лент, составляющих место слепки конечного изделия.

Рабочие поверхности - обращенные к барабанам поверхности патрубка, которые предназначены для контакта с тестом и/или с начинкой. При этом такие поверхности могут выполнять функцию направляющих тестовых лент. Рабочие поверхности подразделяются на наружные - те, которые предназначены для контакта либо с тестом, либо и с тестом, и с начинкой, а также на внутренние - те, что в условиях нормального течения технологического процесса должны контактировать практически только с начинкой (с тестом такие поверхности могут контактировать только в нижней части патрубка).

Соединенные каналы - каналы (полости) патрубка, между которыми может перетекать начинка. Так например, из внутреннего канала патрубка начинка попадает в соединенный с ним выходной канал.

Формующие барабаны - барабаны, предназначенные для формовки совместно с патрубком оболочки конечных изделий и/или места их слепки. Так, если предполагается, что совместно с барабаном, на котором имеются формующие ячейки, используется барабан с гладкой цилиндрической поверхностью (без ячеек), то первый предназначен одновременно и для формовки оболочки и для формовки места слепки, тогда как второй в основном только для формовки места слепки - участия в формовке оболочки такой барабан практически не принимает, поскольку он слабо влияет на изменение формы соответствующего дну конечного изделия фрагмента ленты.

Область техники

Изобретение может быть использовано в пищевой промышленности при производстве пельменей, вареников и прочих аналогичных изделий, а также в станкостроении для пищевой промышленности - в станках барабанного типа для производства указанных изделий.

Уровень техники

Известны способ формовки изделий из тестовой оболочки с начинкой, а также устройство для его осуществления (RU 2508643). Такие способ и устройство выбраны в качестве прототипов.

Прототип способа, предполагающий использование формующих барабанов и расположенного над зоной их максимального сближения патрубка для подачи начинки, заключается в том, что:

- на вращающиеся навстречу друг другу барабаны из механизма раскатки теста подают две тестовые ленты;

- одновременно с этим из как минимум одного выходного отверстия выходного канала патрубка, расположенного на рабочей поверхности патрубка, как минимум на одну из упомянутых лент до зоны слепки фрагментов тестовых лент - до зоны формовки места слепки конечного изделия, подают начинку;

- при этом вблизи места максимального сближения рабочих поверхностей барабанов посредством удаленных друг от друга на незначительное расстояние (составляющее от десятых долей мм до нескольких мм (в зависимости от толщины тестовых лент)) оппозитных сдавливающих частей рабочих поверхностей барабанов, расположенных по периметру гнезд формующих ячеек, обеспечивают слепку упомянутых фрагментов между собой с образованием замкнутой тестовой оболочки;

- посредством же расположенных вокруг ячеек передавливающих частей рабочих поверхностей барабанов, находящихся на минимальном удалении друг от друга, обеспечивают выделение обособленного продукта путем передавливания лент.

Прототип предназначен как для изготовления однокамерных пельменей с одной или двумя начинками различного состава, так и для изготовления двухкамерных пельменей с одинаковыми или с различными начинками в различных камерах.

К недостатку прототипа способа следует отнести практическое совмещение процесса формовки оболочки конечных изделий и процесса формовки их места слепки.

Прототип устройства включает на своей рабочей поверхности выходное отверстие своего выходного канала.

Это отличает его от аналогов, у которых соответствующее выходное отверстие для подачи начинки расположено в самой нижней части патрубка.

Основной недостаток прототипа устройства связан с вертикальной ориентацией выходных каналов патрубка, что практически не позволяет реализовать способ, являющийся объектом настоящего изобретения.

Технический результат

Технический результат, достигаемый при реализации изобретений, заключается в снижении нагрузки на тесто либо за счет увеличения протяженности зоны формовки тестовой оболочки конечного изделия и некоторого разделения по времени процессов формовки оболочки и места слепки (формовка оболочки начинается до того, как начинается формовка места слепки), либо за счет сказанного выше, а также за счет независимой формовки различных (левой и правой) частей оболочки.

Данный технический результат позволяет либо повысить производительность станка за счет увеличения скорости подачи расходных материалов (теста и начинки), либо использовать более нежное тесто, либо при первом или втором добиться еще и хорошей наполняемости конечных изделий начинкой.

Помимо этого без ущерба качеству конечных изделий изобретение позволяет использовать тестовые ленты с принципиально различными физико-механическими свойствами.

Сущность изобретений

Основная идея представленного ниже способа заключается в обеспечении возможности начала формовки начинкой оболочки конечных изделий в ячейках барабанов задолго до зон залепки и слепки, что позволяет растянуть соответствующий процесс во времени и/или в пространстве и частично разделить его с процессом формовки места слепки.

Основная идея предназначенного для осуществления такого способа устройства - обеспечение требуемого направления воздействия со стороны начинки на тестовую ленту при формовке оболочки конечных изделий за счет выбора направления выходного канала патрубка.

В целом же заявленный технический результат достигается благодаря тому, что в известный способ, характеризующийся приведенными выше отличительными признаками, введен следующий ряд главных отличительных признаков:

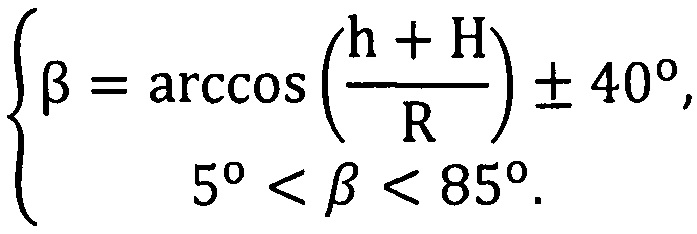

- начинку подают из выходного отверстия, верхняя кромка которого расположена на высоте h от нижней кромки или грани патрубка, обеспечивая выполнение следующего условия: 15 мм<h<80 мм (в частности, это зависит от протяженности ячеек в направлении вращения барабанов);

- такие кромку или грань располагают на высоте Н от отрезка, соединяющего оси барабанов, обеспечивая выполнение следующего условия Н>0,01⋅R, где R - радиус наружной рабочей поверхности барабана, имеющего максимальный диаметр (могут использовать барабаны с различным диаметром);

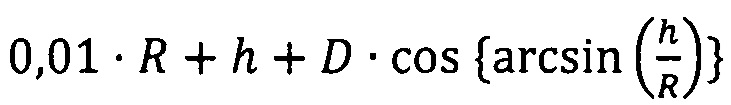

- начинку подают под давлением, достаточным для деформации тестовой ленты, в результате чего формовку как минимум одной части оболочки конечного продукта начинают осуществлять над зонами залепки и слепки на высоте от упомянутого отрезка, превышающей примерно  или в первом приближении - 0,01⋅R+h+D (более точно

или в первом приближении - 0,01⋅R+h+D (более точно  , где D - протяженность (максимальный охватывающий размер - максимальное расстояние от одного края ячейки до другого ее края на поперечном разрезе барабана) гнезда ячейки в направлении вращения барабана.

, где D - протяженность (максимальный охватывающий размер - максимальное расстояние от одного края ячейки до другого ее края на поперечном разрезе барабана) гнезда ячейки в направлении вращения барабана.

Представленный способ предполагает также использование ряда частных отличительных признаков:

- начинку могут подавать из двух выходных отверстий (не обязательно симметричных), расположенных указанным выше образом одного на левой, а другого - на правой рабочей поверхности патрубка, благодаря чему формовку двух частей оболочки конечного продукта начинают осуществлять над упомянутыми зонами залепки и слепки на указанной выше высоте от упомянутого отрезка;

- из различных выходных отверстий различных выходных каналов начинку могут подавать либо одинаковую по своему составу, либо различную, в последнем случае патрубок должен иметь независимые (не связанные, не соединенные) внутренние каналы для подачи начинки к выходным каналам;

- из серединного канала патрубка, выходное отверстие которого располагается в нижней части патрубка, между тестовыми лентами, упомянутыми первыми, могут подавать третью тестовую ленту, фрагменты которой предназначены для разделения в конечных изделиях частей начинки, подаваемых из различных выходных отверстий различных выходных каналов;

- после упомянутого выходного отверстия как минимум в области расположения гнезда ячейки могут обеспечивать переменное расстояние t между рабочей поверхностью патрубка и мысленным продолжением рабочей поверхности барабана, причем по мере удаления от упомянутого выходного отверстия и приближения к нижней кромке или грани патрубка следует обеспечивать уменьшение такого расстояния;

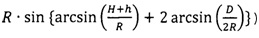

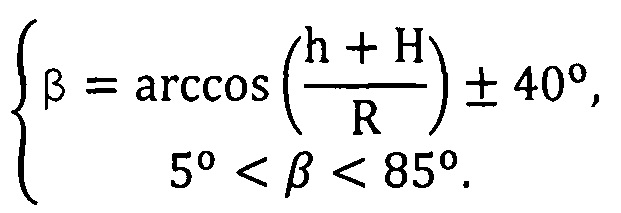

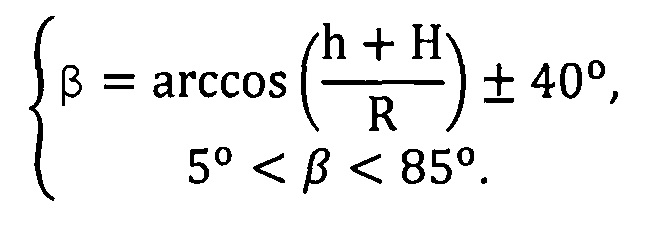

- могут использовать патрубок, левый и/или правый в соответствии с видом сбоку, выходной канал которого направлен под острым углом β к вертикали, в результате чего обеспечивают движение начинки в соответствующих выходных каналах в направлении вниз и, соответственно, влево и/или вправо под острым углом β к вертикали, таком что одновременно выполняются следующие условия:

Для реализации представленного способа следует использовать имеющий на своей рабочей поверхности выходное отверстие своего выходного канала патрубок, который характеризуется следующими главными отличительными признаками:

- выходной канал должен быть направлен под острым углом β к вертикали, в результате чего обеспечивается движение начинки в выходном канале в направлении вниз и влево, если на виде сбоку выходной канал расположен с левой стороны патрубка, или вниз и вправо - если с правой;

- верхняя кромка выходного отверстия выходного канала должна быть расположена на высоте h от нижней кромки или грани патрубка, при том что 15 мм<h<80 мм (h подбирается эмпирически в зависимости от D, R и свойств начинок, которые предполагается «проливать» с использованием патрубка).

Патрубок также характеризуется рядом частных отличительных признаков:

- он может включать выполненный в виде протяженного паза внутренний канал для начинки, соединенный с выходным каналом;

- он может включать соединенный с внутренним каналом как минимум один дополнительный выходной канал, либо расположенный с той же стороны патрубка под выходным каналом, упомянутым первым, в этом случае выходное отверстие дополнительного выходного канала будет располагается между выходным отверстием, упомянутым первым, и нижней кромкой или гранью патрубка, либо в нижней части патрубка (например, на нижней грани или части патрубка, как у традиционных патрубков);

- на каждой своей рабочей поверхности патрубок может включать направленные в разные от него стороны (влево и вниз, а также вправо и вниз) выходные каналы, которые соединены с внутренним каналом для начинки, причем верхние кромки выходных отверстий таких каналов должны быть расположены на высоте h от нижней кромки или грани патрубка, при том что 15 мм<h<80 мм;

- на обеих своих рабочих поверхностях патрубок может включать выходные отверстия двух выходных каналов, соединенных каждого со своим внутренним каналом для начинки, тогда как верхняя кромка как минимум одного из таких отверстий должна быть расположена на высоте h от нижней кромки или грани патрубка, при том что 15 мм<h<80 мм;

- как минимум на одной своей рабочей поверхности патрубок может включать расположенные последовательно от одного торца патрубка к другому, т.е. в ряд, как минимум два выходных отверстия двух выходных каналов, которые соединены с внутренним каналом для начинки, причем верхние кромки таких отверстий должны быть расположены на высоте h от нижней кромки или грани патрубка, при том что 15 мм<h<80 мм;

- на обеих своих рабочих поверхностях патрубок может включать расположенные последовательно от одного торца патрубка к другому, т.е. в ряд, как минимум по два выходных отверстия двух выходных каналов на каждой, причем все выходные каналы должны быть соединены с внутренним каналом для начинки, при этом верхние кромки всех выходных отверстий должны быть расположены на высоте h от нижней кромки или грани патрубка, при том что 15 мм<h<80 мм;

- как минимум одна наружная рабочая поверхность патрубка может быть выполнена вогнутой;

- как минимум одна вогнутая наружная рабочая поверхность патрубка может иметь как минимум одну выборку, которая образует углубленную относительно наружной рабочей поверхности патрубка его внутреннюю рабочую поверхность, на которой располагается как минимум одно выходное отверстие выходного канала;

- глубина выборки - расстояние от наружной рабочей поверхности до внутренней может уменьшаться по мере удаления от выходного отверстия выходного канала и приближения к нижней кромке или грани патрубка;

- длина L выборки может лежать в пределах от 0,5 до 1,0 h;

- внутренняя рабочая поверхность патрубка может быть выполнена вогнутой или плоской;

- в месте перехода как минимум одной его наружной рабочей поверхности в верхнюю часть патрубка может быть выполнено закругление;

- выходной канал патрубка может быть выполнен в виде щели с расширениями на концах, тогда как и само выходное отверстие также может быть выполнено в виде щели с расширениями на концах.

Иллюстрации

Изобретение иллюстрируется 24 фиг.

Примечание. Пропорции на фиг. могут быть не соблюдены.

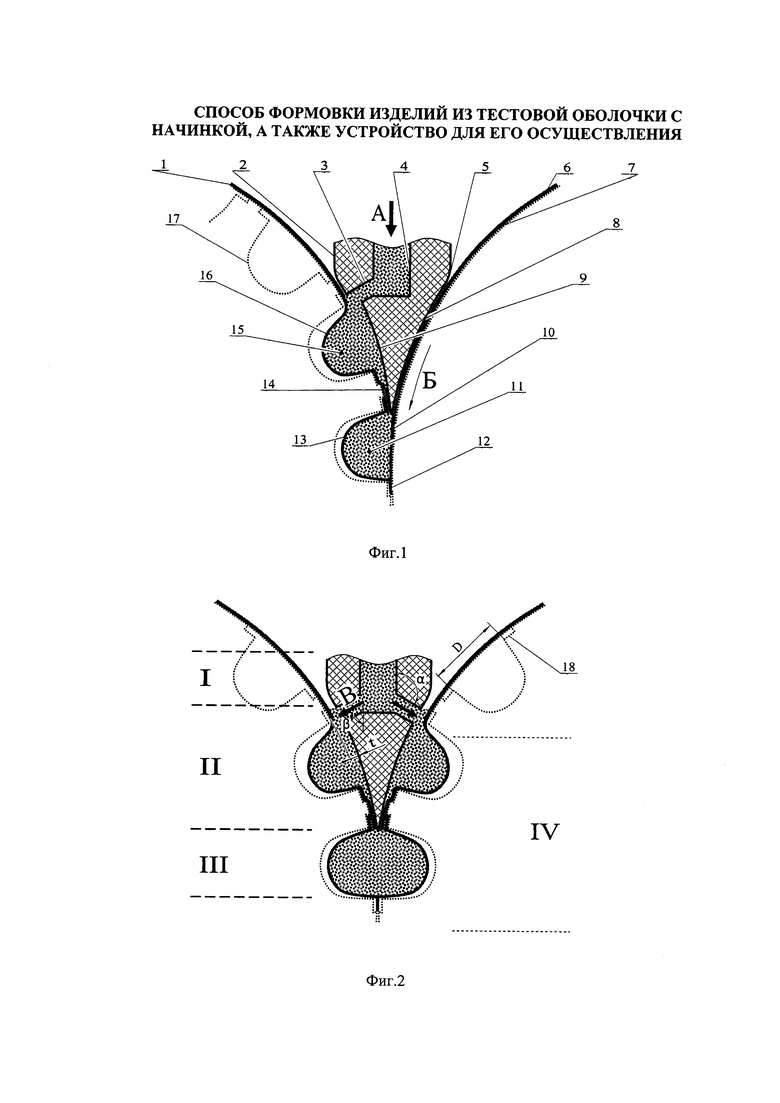

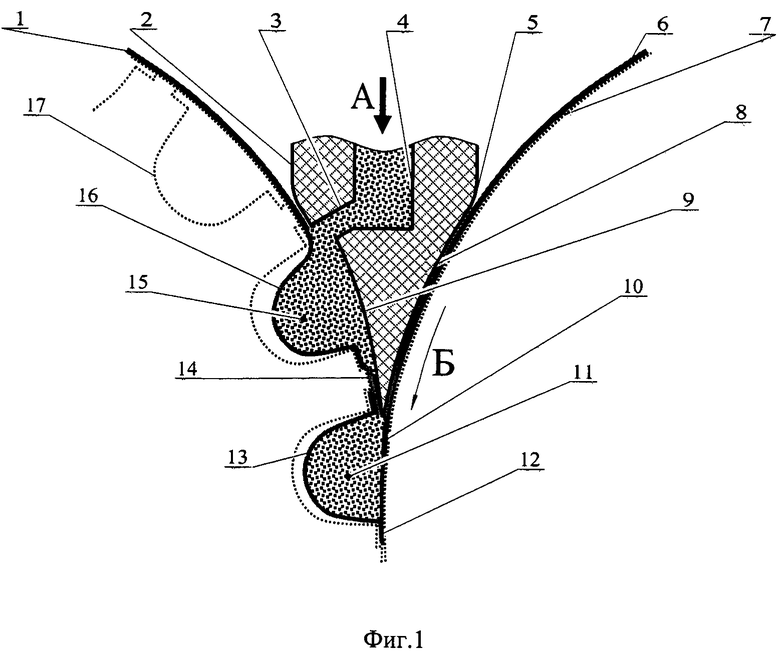

На фиг. 1 схематично представлен процесс формовки конечного изделия, предполагающий использование патрубка с одним выходным каналом для подачи начинки в направлении одного (левого) барабана. Изображенный на фиг. патрубок имеет три рабочие поверхности, две из которых являются наружными, а одна - внутренней. Наружные рабочие поверхности патрубка выполнены цилиндрическими. При этом они концентричны рабочим поверхностям барабана. В нижней части патрубка его наружные рабочие поверхности сходятся с образованием кромки (ребра). Внутренняя рабочая поверхность такого патрубка простирается от выходного отверстия выходного канала практически до самой кромки. За счет показанного наклона выходного канала патрубка к вертикали начинка из последнего вытекает практически радиально по отношению к барабану.

На фиг. 2 схематично представлен процесс формовки конечного изделия, предполагающий использование патрубка с двумя выходными каналами для подачи начинки в разные стороны от патрубка в направлении обоих барабанов. Представленный на фиг. патрубок имеет две рабочие поверхности и обе они наружные. В данном случае показано, что рабочие поверхности патрубка не концентричны рабочим поверхностям барабанов, при этом они не обязательно должны быть выполненными и в виде фрагментов прямого кругового цилиндра. Однако по мере приближения к зоне слепки рабочие поверхности патрубка и барабанов сходятся (левая с левой, правая с правой).

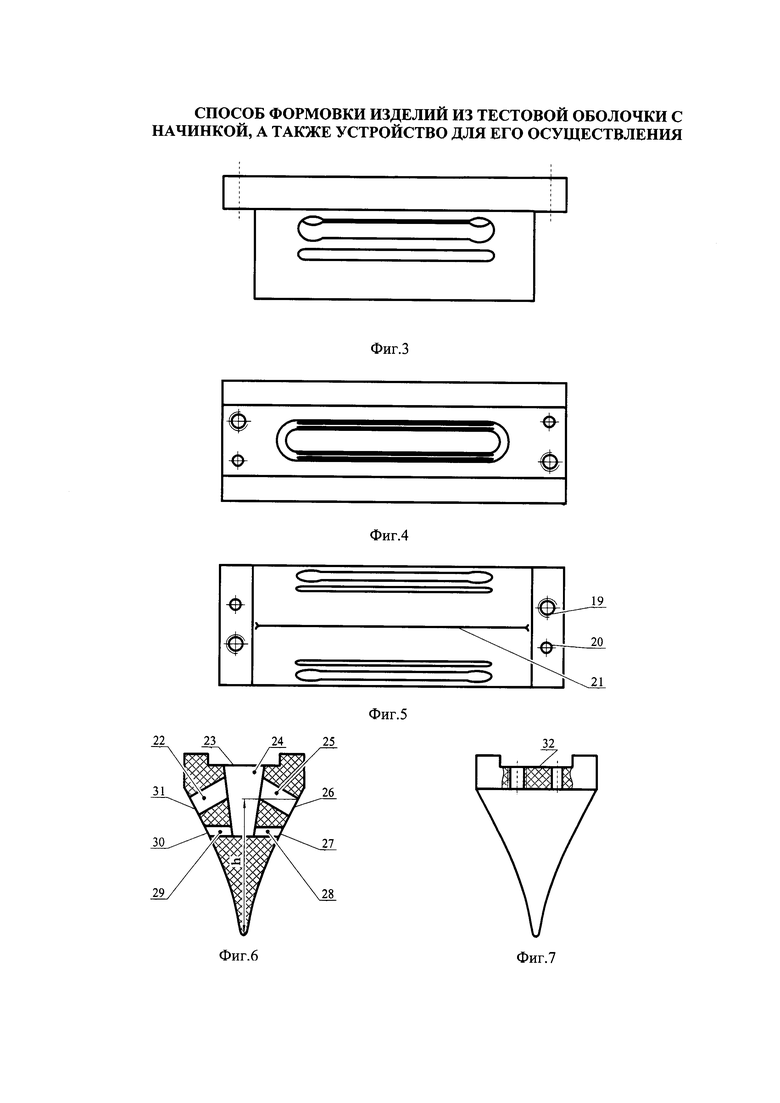

На фиг. 3 схематично представлен вид спереди на патрубок с двумя основными щелевыми широкими и двумя дополнительными выходными щелевыми узкими каналами. Основные каналы имеют расширения на своих концах. Предполагается, что основные каналы всегда располагаются выше. Как видно из фиг., такой патрубок имеет две плоские параллельные боковые (торцевые) поверхности. Верхняя часть патрубка предназначена для крепления к нему фаршеподатчика (устройства, из которого в патрубок поступает фарш). Выступы слева и справа в верхней части патрубка с отверстиями при данном конструктивном исполнении (ввиду наличия резьбовых отверстий - см. ниже) не обязательны.

На фиг. 4 представлен вид сверху в соответствии с фиг. 3. В центре изображен паз внутреннего канала с закруглениями на концах. Для фиксации к патрубку фаршепитателя предусмотрены два резьбовых отверстия, тогда как для их взаимной ориентации - два отверстия под штифт.

На фиг. 5 представлен вид снизу в соответствии с фиг. 3. На фиг. видно нижнее ребро патрубка, выполненное закругленным.

На фиг. 6 представлен вид справа с разрезом в центральной части в соответствии с фиг. 3. Как видно из фиг., такой патрубок имеет две вогнутые симметричные наружные рабочие поверхности. На фиг. также видна поверхность патрубка (нижняя сторона ступеньки), плотно сопрягаемая с торцевой поверхностью фаршеподатчика. Внутренний канал такого патрубка выполнен клиновидным - боковые стенки такого канала наклонены к вертикали (изготавливается такой канал при помощи фасонной коноидальной/конусообразной фрезы). При работе патрубка с начинкой в таком канале происходит частичная сепарация последней, что благоприятно сказывается на использовании дополнительных выходных каналов.

На фиг. 7 представлен вид слева с местным разрезом в соответствии с фиг. 3. Из фиг. следует, что резьбовое отверстие и отверстие под штифт выполнены сквозными, однако в случае отказа от выступов (см. фиг. 3) такие отверстия должны быть выполнены глухими. Верхняя часть патрубка имеет паз для позиционирования фаршеподатчика.

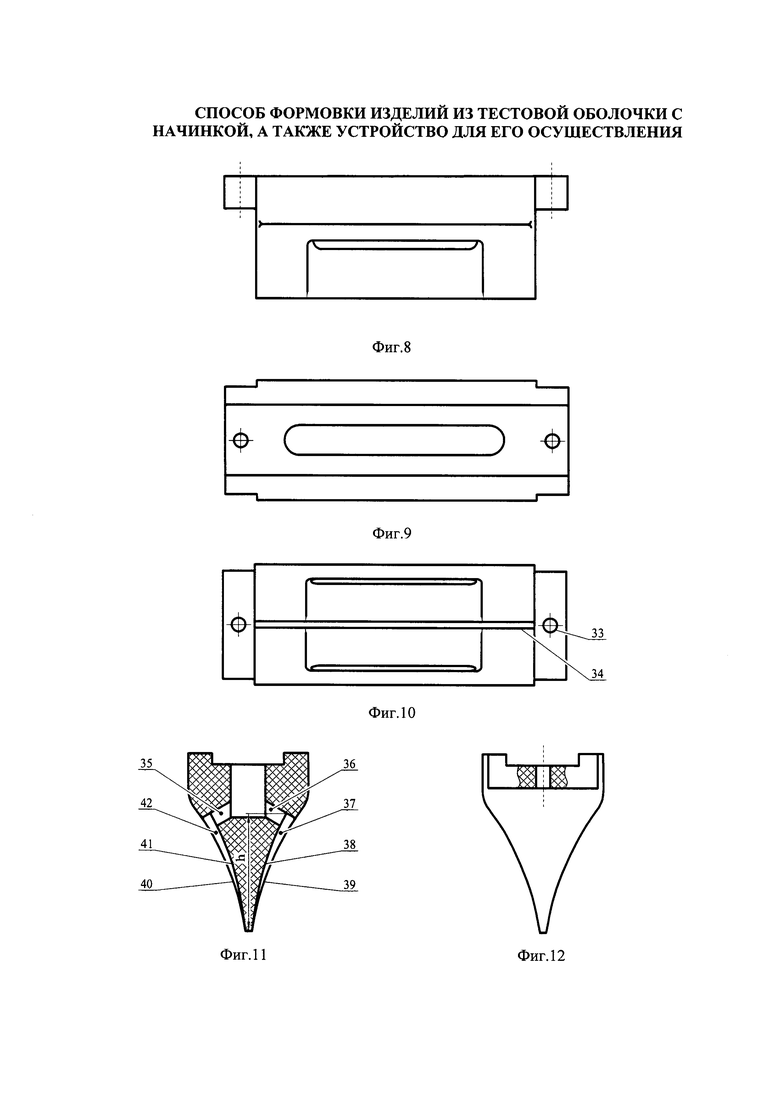

На фиг. 8 схематично представлен вид спереди на патрубок с двумя выходными каналами (один спереди - виден на фиг., другой сзади). Переход рабочих поверхностей такого патрубка в его верхнюю часть выполнен закругленным. На наружной рабочей поверхности патрубка выполнена выборка, в которой просматривается выходное отверстие выходного канала. Выборка простирается от отверстия до нижней грани патрубка.

На фиг. 9 представлен вид сверху в соответствии с фиг. 8. Ступеньки снизу и сверху на левой и правой частях патрубка, предназначенных для крепления последнего к фаршепитателю, являются технологическими. В упомянутых здесь частях патрубка выполнены сквозные отверстия под болт. Внутренний канал патрубка выполнен равнотолщинным до закруглений (на концах паза), представляющих собой торцевые поверхности внутреннего канала).

На фиг. 10 представлен вид снизу в соответствии с фиг. 8. На фиг. видно, что нижняя часть патрубка выполнена в виде плоской грани.

На фиг. 11 представлен вид справа с разрезом в центральной части в соответствии с фиг. 8. Как видно из фиг. , такой патрубок имеет две вогнутые симметричные наружные рабочие поверхности и две вогнутые симметричные внутренние рабочие поверхности. Левые, как и правые, рабочие поверхности патрубка сходятся у его нижней грани (расстояние от наружной рабочей поверхности патрубка до его внутренней рабочей поверхности уменьшается по мере приближения к нижней грани). Боковые поверхности внутреннего канала патрубка вертикальны и параллельны. Выходные каналы патрубка направлены вниз и влево (левый) и вниз и вправо (правый).

На фиг. 12 представлен вид слева с местным разрезом в соответствии с фиг. 8. Отверстие под болт расположено по центру патрубка, однако предпочтительно разносить такие отверстия на разных частях патрубка, предназначенных для его крепления - одно влево, а другое вправо, чтобы увеличить расстояние между ними.

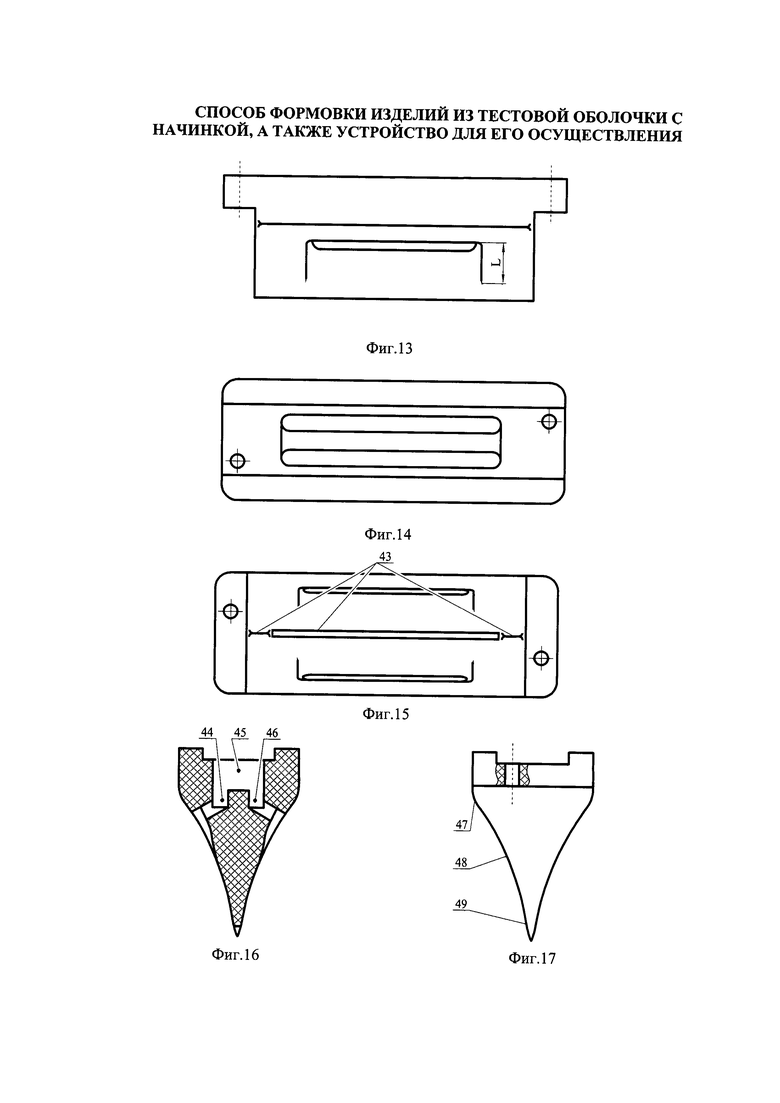

На фиг. 13 схематично представлен вид спереди на патрубок, выборка на наружной рабочей поверхности которого не доходит до нижней грани патрубка.

На фиг. 14 представлен вид сверху в соответствии с фиг. 13. Контур периметра патрубка выполнен с закруглениями. В общем внутреннем канале патрубка просматриваются два выфрезированных паза, соответствующих индивидуальным внутренним каналам левого и правого выходных каналов. Отверстия под болт разнесены в разные стороны от центральной части патрубка.

На фиг. 15 представлен вид снизу в соответствии с фиг. 13. Нижняя часть патрубка имеет грань в своей центральной части и два ребра с двух своих концов.

На фиг. 16 представлен вид справа с разрезом в центральной части в соответствии с фиг. 13, на котором видны два внутренних канала патрубка - по одному на каждый его выходной канал.

На фиг. 17 представлен вид слева с местным разрезом в соответствии с фиг. 13. На фиг. видно, что каждая наружная рабочая поверхность патрубка имеет перегибы. В своей центральной части такие поверхности выполнены вогнутыми, тогда как в своей верхней части, а также в нижней части патрубка они выполнены выпуклыми.

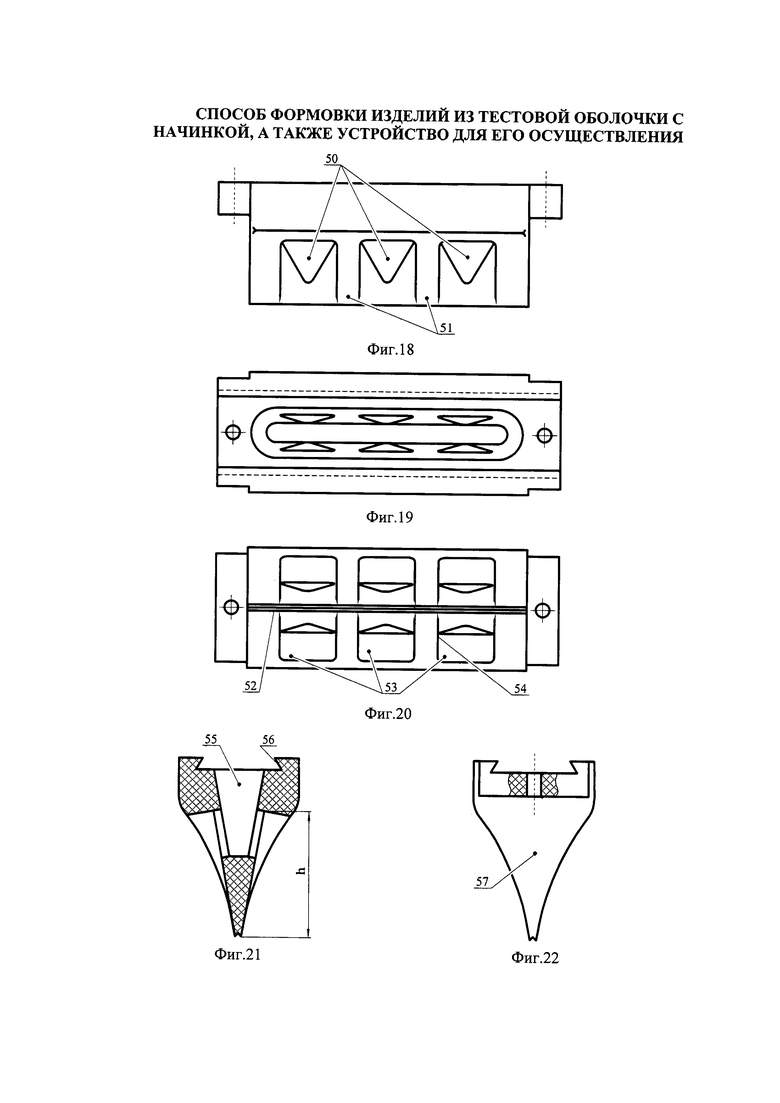

На фиг. 18 схематично представлен вид спереди на патрубок с двумя группами (с левой и правой) выходных каналов. Каждому выходному отверстию выходного канала соответствует своя выборка. Между выборками располагаются фрагменты наружной рабочей поверхности патрубка. Выборки доходят до нижней части патрубка.

На фиг. 19 представлен вид сверху в соответствии с фиг. 18. Внутренний канал патрубка в центральной части выполнен клиновидным, тогда как у своих концов - коническим.

На фиг. 20 представлен вид снизу в соответствии с фиг. 18.

На фиг. 21 представлен вид справа с разрезом в центральной части в соответствии с фиг. 18. Внутренние рабочие поверхности патрубка выполнены плоскими и при этом они плавно переходят в его нижней части в наружные рабочие поверхности. Нижняя поверхность патрубка выполнена вогнутой с образованием двух ребер.

На фиг. 22 представлен вид слева с местным разрезом в соответствии с фиг. 18. Верхняя часть патрубка выполнена в виде направляющей «ласточкин хвост» для обеспечения фиксации патрубка на фаршеподатчике до жесткого прикрепления к нему патрубка посредством резьбовых деталей.

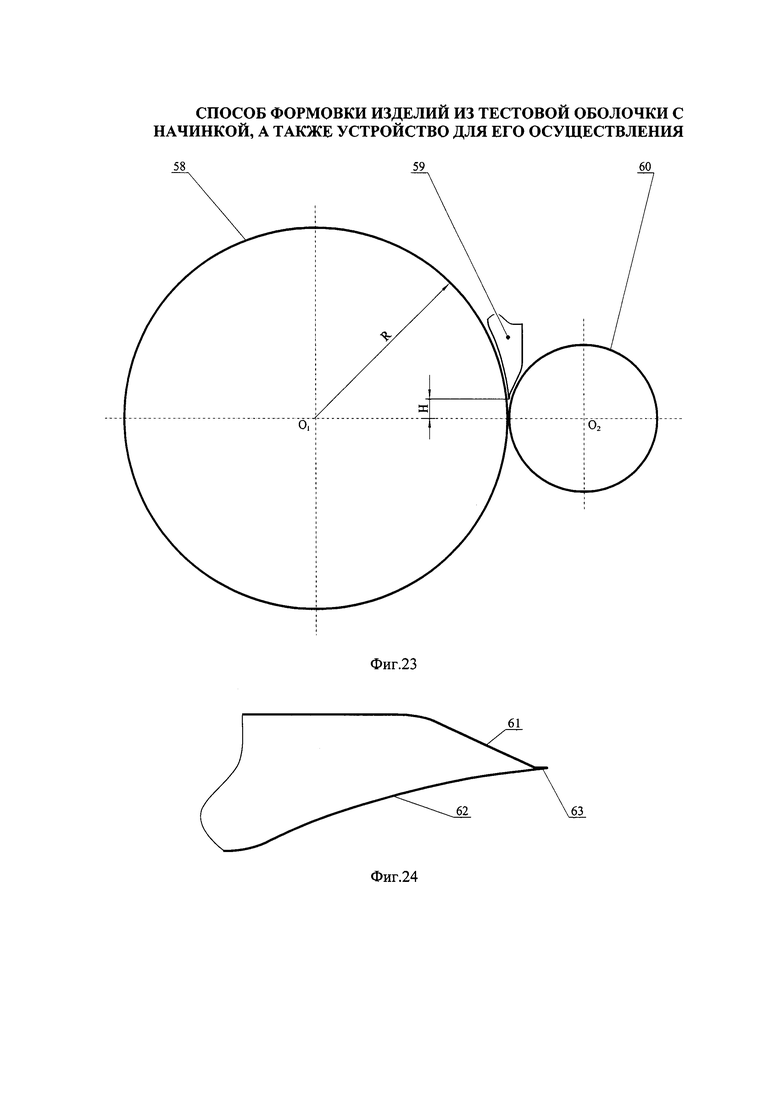

На фиг. 23 представлен фрагмент вида спереди на станок барабанного типа для производства пельменей, на котором изображены барабаны и патрубок. Левый барабан имеет формующие ячейки, тогда как наружная поверхность правого барабана выполнена гладкой цилиндрической.

На фиг. 24 в масштабе 4:1 представлен патрубок, соответствующий фиг. 23. Патрубок изображен повернутым. Одна из наружных рабочих поверхностей такого патрубка (правая) выполнена плоской. Нижняя часть патрубка имеет кромку.

Фиг. 1 приведена для иллюстрации возможности формовки конечного изделия с использованием патрубка, имеющего выходной канал лишь на одной рабочей поверхности. Помимо этого фиг. 1 предназначена для иллюстрации функционирования внутренней рабочей поверхности патрубка.

Фиг. 2 приведена для иллюстрации формовки конечного продукта с использованием патрубка, имеющего по одному выходному каналу на каждой своей рабочей поверхности. Помимо этого фиг. 1 предназначена для иллюстрации предпочтительного взаимного расположения рабочих поверхностей патрубка относительно рабочих поверхностей барабанов и накрывающих их тестовых лент.

Фиг. 3 - 22 приведены для иллюстрации возможного взаимного расположения конструктивных элементов патрубка.

Фиг. 23 приведена для пояснения понятия «высота расположения патрубка».

Фиг. 24 приведена для пояснения устройства патрубка, включающего плоскую и вогнутую рабочие поверхности.

На фиг. приняты следующие обозначения:

1 - левая тестовая лента (ленты могут прижиматься к барабанам дополнительными валиками, которые на фиг. не показаны; основное назначение таких валиков - вдавить ленты в ячейки и/или дополнительно раскатать их или их фрагменты, не попавшие на ячейки);

2 - верхняя часть патрубка (начинается с того места патрубка со стороны его рабочих поверхностей, которое при работе станка не взаимодействует с тестовыми лентами);

3 - выходной канал патрубка (в основном такой канал выполняется протяженным вдоль рабочей зоны барабанов, протяженность которой определяется шириной тестовых лент);

4 - внутренний канал патрубка, питающий один его выходной канал (площадь поперечного сечения такого канала больше площади поперечного сечения выходного канала патрубка);

5 - закругление в месте перехода правой рабочей поверхности патрубка в его верхнюю часть (закругление может иметь переменную кривизну);

6 - правая тестовая лента (зазор между лентами и наружной рабочей поверхностью патрубка может составлять от 0,2 до 2 мм);

7 - цилиндрическая рабочая поверхность правого барабана, не имеющего ячеек (показана схематично, условно), такая поверхность может иметь переменную кривизну, т.е. она не обязательно должна соответствовать фрагменту поверхности прямого кругового цилиндра;

8 - правая наружная рабочая поверхность патрубка, условно выполняющая функцию направляющей правой тестовой ленты (условно, постольку поскольку правая тестовая лента может и не соприкасаться с такой поверхностью, но такая поверхность в любом случае ограничивает отклонение тестовой ленты от барабана);

9 - левая внутренняя рабочая поверхность патрубка, выполняющая функцию вдавливания начинки в гнездо ячейки, которое обеспечивает деформацию левой тестовой ленты в гнезде (на фиг. такая поверхность показана вогнутой, но она может быть также плоской и выпуклой, последней в случае крайне текучей начинки);

10 - дно конечного изделия (на фиг. такое дно соответствует кривизне рабочей поверхности правого барабана, в конечном же изделии (на транспортере) за счет распределения давления в последнем такое дно может стать практически плоским);

11 - начинка, заключенная в конечное изделие;

12 - место слепки конечного изделия - место слепки фрагментов левой и правой тестовых лент, осуществляемой по периметру гнезда ячейки;

13 - выпуклая часть оболочки конечного изделия, сформованная под давлением начинки (эту часть плоско-выпуклого изделия можно назвать и оболочкой);

14 - передавливающая тестовые ленты и обособляющая за счет этого конечные изделия цилиндрическая рабочая поверхность левого барабана, на котором выполнены формующие ячейки (показана схематично, условно);

15 - начинка, формующая левую тестовую ленту (из выходного канала патрубка начинка поступает в его выборку и постепенно вдавливается в ячейку, деформируя левую тестовую ленту);

16 - фрагмент левой тестовой ленты, подверженный формовке в гнезде ячейки под давлением начинки (показан схематично, условно);

17 - гнездо формующей ячейки (показано схематично, условно);

18 - выборка, выполненная по периметру гнезда формующей ячейки (показана схематично, условно) - формующая ячейка представляет собой гнездо, окруженное выборкой, которая имеет сложный профиль рабочей поверхности (дна выборки); оппозитные рабочие поверхности ячеек барабанов сдавливают образующие место слепки конечного изделия фрагменты тестовых лент, за счет чего осуществляется их слепка друг с другом;

19 - резьбовое отверстие под винт;

20 - отверстие под штифт;

21 - закругленная нижняя кромка патрубка (нижняя часть патрубка, ребро патрубка);

22 - левый основной выходной канал патрубка, выполненный в виде щели с расширениями на концах;

23 - входное отверстие внутреннего канала патрубка;

24 - внутренний клиновидный канал патрубка;

25 - правый основной выходной канал патрубка, выполненный в виде щели с расширениями на концах;

26 - выходное отверстие правого основного выходного канала патрубка;

27 - выходное отверстие правого дополнительного выходного канала патрубка;

28 - правый дополнительный выходной канал патрубка (расположен горизонтально);

29 - левый дополнительный выходной канал патрубка;

30 - выходное отверстие левого дополнительного выходного канала патрубка;

31 - выходное отверстие левого основного выходного канала патрубка;

32 - поверхность верхней части патрубка, сопрягаемая с нижней торцевой поверхностью фаршеподатчика (питателя патрубка);

33 - отверстие под болт;

34 - плоская нижняя грань патрубка (нижняя часть патрубка);

35 - левый щелевой выходной канал патрубка;

36 - правый щелевой выходной канал патрубка;

37 - выборка со стороны правой наружной рабочей поверхности патрубка;

38 - правая внутренняя вогнутая рабочая поверхность патрубка - дно выборки;

39 - правая наружная вогнутая рабочая поверхность патрубка;

40 - левая наружная вогнутая рабочая поверхность патрубка;

41 - левая внутренняя вогнутая рабочая поверхность патрубка;

42 - выборка со стороны левой наружной рабочей поверхности патрубка;

43 - нижняя часть патрубка, выполненная в виде пары ребер (кромок) и грани;

44 - внутренний канал патрубка, соединенный с его левым выходным каналом;

45 - общий внутренний канал патрубка, соединенный с внутренними каналами выходных каналов;

46 - внутренний канал патрубка, соединенный с его правым выходным каналом;

47 - верхняя выпуклая часть наружной рабочей поверхности патрубка;

48 - вогнутая часть наружной рабочей поверхности патрубка;

49 - нижняя выпуклая часть наружной рабочей поверхности патрубка;

50 - «треугольные» выходные отверстия левой группы выходных каналов патрубка («углы» отверстий выполнены закругленными);

51 - части левой наружной рабочей поверхности патрубка;

52 - вогнутая нижняя грань патрубка с двумя кромками (нижняя часть патрубка);

53 - выборки со стороны правой наружной рабочей поверхности патрубка;

54 - боковая поверхность выборки;

55 - клиновидный внутренний канал патрубка;

56 - направляющая типа ласточкин хвост для ответной сопрягаемой части питателя патрубка;

57 - торец патрубка (его левая боковая поверхность);

58 - левый барабан с формующими ячейками (барабан большего диаметра);

59 - патрубок, левая наружная рабочая поверхность которого выполнена вогнутой, а правая - плоской;

60 - правый барабан без формующих ячеек с гладкой наружной рабочей цилиндрической поверхностью (правильнее такой барабан называть вальцом);

61 - плоская наружная рабочая поверхность патрубка;

62 - вогнутая наружная рабочая поверхность патрубка;

63 - нижняя тонкая кромка патрубка;

I - зона начала формовки конечного изделия (здесь и далее границы области показаны ориентировочно, при этом учитывается, что формовка изделия начинается в тот момент, когда нижний край гнезда оказывается расположенным напротив верхнего края выходного отверстия выходного канала патрубка);

II - основная зона формовки конечного изделия;

III - зона окончания формовки конечного изделия;

IV - зона залепки фрагментов тестовых лент, составляющих место слепки конечного изделия, посредством рабочих поверхностей выборок, которые располагаются по периметру гнезда формующих ячеек;

А - направление подачи начинки из фаршеподатчика в патрубок (начинка может подаваться в патрубок и в горизонтальном направлении с его левого или правого торцов);

Б - направление вращения правого барабана (левый барабан вращается навстречу правому, т.е. по часовой стрелке);

В - направление выхода (направление средней скорости движения) начинки из левого выходного канала патрубка, примечание: симметричной стрелкой справа показано направление выхода начинки из правого выходного канала;

D - протяженность гнезда ячейки в направлении вращения барабана (правый барабан вращается против часовой стрелки);

h - высота расположения выходного отверстия патрубка - расстояние от нижней части патрубка (от его нижней кромки или грани) до верхней кромки выходного отверстия верхнего выходного калана патрубка;

Н - высота расположения нижней части патрубка - расстояние от его нижней части (от его нижних ребра, кромки или грани) до отрезка, соединяющего оси барабанов на виде на станок спереди (примечание: по величине Н не обязательно больше h);

L - длина выборки на наружной рабочей стороне патрубка на его виде спереди;

O1 - ось левого барабана;

О2 - ось правого барабана;

R - радиус барабана с формующими ячейками;

t - расстояние от рабочей поверхности патрубка до мысленного продолжения рабочей поверхности барабана (t=t'(z)+Δ(z), где t' (z) - расстояние от внутренней рабочей поверхности патрубка до его наружной рабочей поверхности, z - координата, соответствующая вертикальной оси координат, Δ(z) - зазор между патрубком и барабаном (между наружной рабочей поверхностью патрубка и цилиндрической рабочей поверхностью барабана);

α - угол между верхней внутренней поверхностью правого выходного канала патрубка и вертикалью (в данном случае и вертикальной правой внутренней поверхностью его внутреннего канала), примечание: β=180°-α, β - острый угол между вертикалью и направлением выхода из выходного канала начинки - направлением движения начинки в выходном канале, также это угол наклона выходного канала вниз и влево (левого канала) или вниз и вправо (правого).

Сведения о возможности реализации изобретения

Представленный способ может быть реализован, например, следующим образом.

Используют станок барабанного типа с парой формующих барабанов, например 58 и 60, с рабочими поверхностями, например 7 и 14, расстояние между которыми составляет 0,1-1 мм (возможен контакт барабанов) и расположенным над зоной их максимального сближения патрубком, например 59, для подачи начинки с верхней частью 2, как минимум одним выходным каналом, например 3, внутренним каналом, например 4, 24 (с входным отверстием 23), связанным с выходным каналом, например 35, 36, с левой, например 40, и правой, например 8, 39, наружными рабочими поверхностями, а также с нижней частью, например 21, 34, 43, 52, и с левым, например 57, и правым торцами (соответствующими виду слева и виду справа).

Внутренний канал патрубка может быть выполнен клиновидным 55.

Как минимум один из барабанов должен иметь формующие ячейки, представляющие собой гнездо 17 - углубление на рабочей поверхности барабана - и окружающую гнездо выборку 18 небольшой глубины.

Патрубок может иметь закругление 5 для обеспечения удобства подготовки станка к работе (для обеспечения удобства «заправки» тестовой ленты в формующий узел. Закругления могут быть выполнены с обеих сторон патрубка.

Также патрубок может иметь как минимум одну внутреннюю рабочую поверхность 9.

Начинку к патрубку подводят по стрелке А с использованием фаршеподатчика, связанного через трубопровод с насосом, который под давлением подает начинку из бункера для последней.

Фаршеподатчик может крепиться к патрубку с использованием резьбового отверстия 19 и отверстия под штифт 20 либо с использованием отверстия 33.

При этом фаршеподатчик может быть плотно присоединен к патрубку при обеспечении герметичного контакта поверхности 32 последнего с поверхностью фаршеподатчика.

Барабаны приводят во вращение навстречу друг другу - левый барабан вращается по часовой стрелке, а правый против нее по стрелке Б.

На барабаны из механизма раскатки теста непосредственно либо с использованием транспортных роликов или дополнительных валиков подают две тестовые ленты 1 и 6.

Могут использовать один или два дополнительных валика, которые предназначены для прижимания тестовых лент к барабанам. Такие валики располагают у верхней части барабанов слева и/или справа от патрубка.

При ориентации на использование одного барабана с гладкой цилиндрической рабочей поверхностью предпочтительно использовать один такой валик, прижимающий тестовую ленту к барабану с ячейками.

Одновременно с этим или после из как минимум одного выходного отверстия, например 26, 27, 30, 31, основного, например 22, 25, либо еще и дополнительного, например 28, 29, выходного канала патрубка, расположенного на рабочей поверхности патрубка, как минимум на одну из упомянутых лент до зоны IV формовки места слепки конечного изделия, подают начинку 15, деформирующую фрагменты тестовой ленты, такие как 16, которые составят оболочку конечного изделия.

При этом вблизи места максимального сближения рабочих поверхностей барабанов посредством удаленных друг от друга на незначительное расстояние соответствующих упомянутым выборкам вокруг гнезда ячеек оппозитных сдавливающих частей рабочих поверхностей барабанов обеспечивают слепку упомянутых фрагментов между собой с образованием места слепки, например 12, и заключающей в себя начинку 11 замкнутой тестовой оболочки, которая может состоять из дна 10 и выпуклой части 13 либо из пары выпуклых частей, как это показано на фиг. 2.

Посредством же расположенных вокруг ячеек передавливающих частей рабочих поверхностей барабанов (таких как 14), находящихся на минимальном удалении друг от друга, обеспечивают выделение обособленного продукта путем передавливания лент.

При этом начинку подают из выходного отверстия, верхняя кромка которого расположена на высоте h от нижней кромки или грани патрубка, обеспечивая выполнение следующего условия: 15 мм<h<80 мм (в частности это зависит от протяженности D ячеек в направлении вращения барабанов).

Причем такие кромку или грань располагают на высоте Н от отрезка, соединяющего оси барабанов O1 и О2, обеспечивая выполнение следующего условия Н>0,01⋅R, где R - радиус наружной рабочей поверхности барабана, имеющего максимальный диаметр (могут использовать барабаны с различным диаметром, если же диаметры барабанов одинаковы, то за R можно принять радиус любого из них).

Начинку подают под давлением, достаточным для деформации тестовой ленты, в результате чего формовку как минимум одной части оболочки конечного продукта начинают осуществлять над зонами залепки и слепки на высоте от упомянутого отрезка, превышающей примерно 0,01⋅R+h+D (чем меньше D, тем выше точность приведенного здесь выражения).

Начинку могут подавать из двух выходных отверстий, расположенных указанным выше образом одного на левой, а другого на правой рабочей поверхности патрубка, благодаря чему формовку двух частей оболочки конечного продукта начинают осуществлять над зонами залепки и слепки на указанной высоте от упомянутого отрезка.

Из различных выходных отверстий различных выходных каналов начинку могут подавать либо одинаковую по своему составу, либо различную, в последнем случае патрубок должен иметь независимые (не связанные, не соединенные) внутренние каналы для подачи начинки к выходным каналам).

Соответственно и фаршеподатчик должен иметь независимые каналы для подачи в патрубок различных начинок.

Из серединного канала патрубка, выходное отверстие которого располагается в нижней части патрубка между тестовыми лентами, упомянутыми первыми, могут подавать третью тестовую ленту, фрагменты которой предназначены для разделения в конечных изделиях частей начинки, подаваемых из различных выходных отверстий различных выходных каналов.

Представленный ниже выделенный курсивом текст соответствует описанию патента прототипа.

Соответствующий патрубок должен иметь канал для подачи в зону формовки внутренней тестовой ленты.

При этом он должен включать шесть основных рабочих отверстий, три из которых располагаются в его верхней части и являются входными, а три - в нижней и являются выходными, при этом два входных отверстия предназначены для подачи в устройство компонентов начинки, каждое отверстие для своего компонента, а два выходных щелевых отверстия - для выпуска компонентов начинки из устройства, каждое отверстие для своего компонента.

Одно входное щелевое отверстие предназначено для подачи в устройство тестовой ленты, а одно выходное щелевое отверстие - для выпуска такой ленты.

При этом все три выходных щелевых отверстия должны располагаться практически параллельно друг другу с допуском на параллельность, лежащим в пределах ±10°.

В таком патрубке выделены две пары отверстий для компонентов начинки - для одного конкретного компонента одна пара, каждая из которых включает связанные друг с другом полостью, которую предполагается заполнять каким-то одним компонентом начинки, входное и выходное отверстия.

Между входным и выходным отверстиями для тестовой ленты должен быть образован канал для свободного прохождения по нему такой ленты и такой канал должен быть расположен между выходными отверстиями для компонентов начинки.

Выходные же щелевые отверстия для компонентов начинки могут быть выполнены на сходящихся книзу боковых поверхностях устройства, вследствие чего ближние друг к другу края таких отверстий оказываются ниже более удаленных друг от друга краев.

Сами пары отверстий для компонентов начинки не связаны полостями ни между собой, ни с каналом для тестовой ленты.

Наружные рабочие поверхности такого патрубка могут представлять собой фрагменты боковых поверхностей цилиндров, радиусы которых лежат в пределах от 50 до 500 мм, причем их радиус может быть одинаковым.

Канал для тестовой ленты может быть расположен посередине между выходными отверстиями для компонентов начинки.

Входные отверстия для компонентов начинки могут быть выполнены круглыми, причем они могут иметь резьбу.

Канал для тестовой ленты как минимум в одной своей части может быть выполнен сужающимся по мере приближения к выходному отверстию для тестовой ленты.

Патрубок может включать две несвязанные друг с другом емкости для нагнетания в каждую своего компонента начинки, расположенные в средней части патрубка и соединенных с соответствующими входными отверстиями для компонентов начинки.

Канал для тестовой ленты может быть расположен между емкостями.

Перед выходными отверстиями для компонентов начинки патрубок может включать каналы для их протекания, соединенные с емкостями для компонентов начинки.

Ширина выходных щелевых отверстий для компонентов начинки может лежать в диапазоне от 1 до 10 мм.

Ширина выходных щелевых отверстий для различных компонентов начинки может быть не одинакова и такие отверстия могут быть расположены на разной высоте.

Длина выходных щелевых отверстий для компонентов начинки может лежать в диапазоне от 30 до 300 мм.

Ширина выходного щелевого отверстия для тестовой ленты может лежать в диапазоне от 1,5 до 15 мм, а длина - в диапазоне от 45 до 450 мм.

Щелевое отверстие для тестовой ленты может быть удалено от выходных щелевых отверстий для компонентов начинки по вертикали на 30-300 мм.

Выходное щелевое отверстие для тестовой ленты может быть удалено от выходных щелевых отверстий для компонентов начинки по горизонтали на 5-50 мм.

С краев выходного щелевого отверстия для тестовой ленты патрубок может включать сужающиеся выступы, являющиеся продолжением упомянутых сходящихся боковых поверхностей, при этом упомянутые сходящиеся боковые поверхности на концах упомянутых выступов могут образовывать ребра.

Патрубок может включать крепежные элементы, предназначенные для его установки и жесткой фиксации на станке для изготовления конечного продукта барабанного типа непосредственно над обоими барабанами таким образом, чтобы упомянутые выступы оказались как раз над местом максимального сближения рабочих поверхностей барабанов.

В качестве упомянутых крепежных элементов патрубок может включать два отверстия и два паза, предназначенных для размещения в них резьбовых деталей, причем отверстия могут располагаться в самой верхней части патрубка спереди, а пазы - в самой верхней части сзади.

Патрубок может быть выполнен из материала с низкой теплоемкостью и/или теплопроводностью.

Фрагмент текста, соответствующий описанию патента прототипа, закончен.

После упомянутого выходного отверстия как минимум в области расположения гнезда ячейки могут обеспечивать переменное расстояние t между рабочей поверхностью патрубка и мысленным продолжением рабочей поверхности барабана, причем по мере удаления от упомянутого выходного отверстия и приближения к нижней кромке или грани патрубка следует обеспечивать уменьшение такого расстояния.

Могут использовать патрубок, левый и/или правый в соответствии с видом сбоку, выходной канал которого направлен под острым углом β к вертикали, в результате чего обеспечивают движение начинки в соответствующих выходных каналах в направлении вниз и, соответственно, влево (по стрелке В) и/или вправо под острым углом β к вертикали, таком что одновременно выполняются следующие условия:

Угол между верхней внутренней поверхностью выходного канала патрубка α и вертикалью (в представленном на фиг. 2 случае и вертикальной правой внутренней поверхностью внутреннего канала патрубка) составляет α=180°-β.

Для реализации представленного способа следует использовать патрубок, включающий на своей рабочей поверхности выходное отверстие своего выходного канала.

Выходной канал при этом должен быть направлен под острым углом β к вертикали, в результате чего обеспечивается движение начинки в выходном канале в направлении вниз и влево, если на виде сбоку выходной канал расположен с левой стороны патрубка или вниз и вправо - если с правой.

Верхняя кромка выходного отверстия выходного канала должна располагаться на высоте h от нижней кромки или грани патрубка, при том что 15 мм<h<80 мм.

Патрубок может включать выполненный в виде протяженного паза внутренний канал для начинки, соединенный с выходным каналом.

Патрубок может также включать соединенный с внутренним каналом как минимум один дополнительный выходной канал либо расположенный с той же стороны патрубка под выходным каналом, упомянутым первым, в этом случае выходное отверстие дополнительного выходного канала будет располагаться между выходным отверстием, упомянутым первым, и нижней кромкой или гранью патрубка, либо в нижней части патрубка (например, на нижней грани патрубка).

На каждой своей рабочей поверхности патрубок может включать направленные в разные от него стороны (влево и вниз, а также вправо и вниз) выходные каналы, которые соединены с внутренним каналом для начинки, причем верхние кромки выходных отверстий таких каналов должны быть расположены на высоте h от нижней кромки или грани патрубка, при том что 15 мм<h<80 мм.

На обеих своих рабочих поверхностях патрубок может включать выходные отверстия двух выходных каналов, соединенных каждое со своим внутренним каналом для начинки, например 44, 46, тогда как верхние кромки таких отверстий должны быть расположены на высоте h от нижней кромки или грани патрубка, при том что 15 мм<h<80 мм.

В этом случае у патрубка может иметься общий внутренний канал 45.

Как минимум на одной своей рабочей поверхности патрубок может включать расположенные последовательно от одного торца патрубка к другому, т.е. в ряд как минимум два выходных отверстия двух выходных каналов, которые соединены с внутренним каналом для начинки, причем верхние кромки таких отверстий должны быть расположены на высоте h от нижней кромки или грани патрубка, при том что 15 мм<h<80 мм.

Так например, на фиг. 18 показан патрубок с группой из трех выходных отверстий 50.

На обеих своих рабочих поверхностях патрубок может включать расположенные последовательно от одного торца патрубка к другому, т.е. в ряд как минимум по два выходных отверстия двух выходных каналов на каждой, причем все выходные каналы должны быть соединены с внутренним каналом для начинки, при этом верхние кромки всех выходных отверстий должны быть расположены на высоте h от нижней кромки или грани патрубка, при том что 15 мм<h<80 мм.

Как минимум одна наружная рабочая поверхность патрубка может быть, по крайней мере частично, выполнена вогнутой 48.

Рабочая поверхность патрубка может включать выпуклые части 47, 49.

Как минимум одна вогнутая наружная рабочая поверхность патрубка может иметь как минимум одну выборку, которая образует углубленную относительно наружной рабочей поверхности патрубка его внутреннюю рабочую поверхность, на которой располагается как минимум одно выходное отверстие выходного канала.

На фиг. 11 показан патрубок с двумя выборками 37 и 42, которые имеют рабочие поверхности, соответственно 38 и 41.

На фиг. 20 показан патрубок с 6 выборками по три на каждой его наружной рабочей стороне. Выборки на правой наружной стороне обозначены поз.53.

Между выборками могут находиться части наружной рабочей поверхности, а могут внутренние рабочие поверхности дополнительных выборок, имеющих меньшую глубину.

На фиг. 18 части наружной рабочей поверхности патрубка, расположенные между выборками обозначены поз.51.

Помимо рабочей поверхности выборка включает также и боковую поверхность, например 54.

Глубина выборки - расстояние от наружной рабочей поверхности до внутренней может уменьшаться по мере удаления от выходного отверстия выходного канала и приближения к нижней кромке или грани патрубка.

Так например, если за начало координат принять нижний конец выборки и считать, что ось z направлена вертикально, то глубина выборки может изменяться в соответствии со следующим полиномом а0+а1⋅z+а2⋅z2+а3⋅z3+а4⋅z4+а5⋅z5, где 0≤а0≤1; 0,05≤а1≤0,20; 0≤а2≤10-2; 0≤а3≤10-5; 0≤а4≤10-9; 0≤а5≤10-10.

Вообще, все параметры патрубка (в т.ч. геометрию внутреннего и выходного каналов, наличие дополнительных каналов и выборок, профиль рабочих поверхностей, радиусы закруглений, геометрию нижней части и проч.) следует подбирать экспериментально с учетом физико-механических свойств начинок и видов теста, которые предполагается через него «проливать».

Так, например, в отношении глубины выборки начинать целесообразно с ее линейного изменения при а0=0. Следует определить оптимальную (с точки зрения наполняемости конечных изделий начинкой, а также с точки зрения исключения разрывов тестовой оболочки конечных изделий) максимальную глубину выборки. Потом следует провести эксперименты с увеличением а0 (целесообразный шаг 0,2, соответственно с увеличением а0 надо уменьшать ах, что естественно). Далее, сохраняя максимальную глубину выборки, потребуется провести манипуляции с a1 и а2 и т.п.

Длина L выборки может лежать в пределах от 0,5 до 1,0h. Длина выборки также подбирается эмпирически.

Внутренняя рабочая поверхность патрубка («дно» выборки), как правило, должна быть выполнена вогнутой. Из технологических соображений (например, в случае изготовления патрубка из нержавеющей стали) ее можно выполнить и плоской. В некоторых случаях она может быть выпуклой или иметь как вогнутые, так и выпуклые участки (так как это показано на фиг. 16 - в верхней части внутренние рабочие поверхности патрубка вогнутые, а в нижней - выпуклые).

В месте перехода как минимум одной его наружной рабочей поверхности в верхнюю часть патрубка может быть выполнено закругление.

Выходной канал патрубка может быть выполнен в виде щели с расширениями на концах, тогда как и само выходное отверстие также может быть выполнено в виде щели с расширениями на концах.

В верхней части патрубка может быть выполнена направляющая типа ласточкин хвост 56 или иная аналогичная с точки зрения функционального назначения такой направляющей, предполагающего возможность установки патрубка на фаршеподатчик с фиксацией его вертикального положения (для удобства и безопасности сборки-разборки).

Заготовку патрубка можно получать методом литья, тогда как все каналы и посадочные поверхности выполнять или дорабатывать механообработкой.

В случае ориентации на использование пары барабанов, только один из которых имеет формующие ячейки (фиг. 23) одна из наружных рабочих поверхностей патрубка может быть выполнена плоской 61, а другая - вогнутой 62. При этом патрубок в нижней своей части может иметь кромку 63, обеспечивающую возможность максимального среднего приближения плоской поверхности к соответствующей рабочей поверхности барабана.

Связь отличительных признаков с заявленным техническим результатом

Подача начинки из выходного отверстия, которое расположено указанным образом, под давлением, достаточным для деформации тестовой ленты, позволяет осуществить формовку оболочки конечного изделия в зонах I, II и III (фиг. 2).

Общая протяженность (здесь и далее по вертикали) таких зон несколько (что определяется значением D и расстоянием между гнездами ячеек вдоль направления вращения барабана) меньше 2⋅D+h, тогда как протяженность соответствующей зоны традиционных станков (патрубок традиционных станков устанавливают как можно ближе к области максимального сближения барабанов), предполагающих подачу начинки непосредственно над областью максимального сближения барабанов несколько (что определяется высотой расположения патрубка над отрезком, соединяющим оси барабанов)больше 2⋅D.

Так, например, в соответствии с фиг. 2 протяженность зоны, упомянутой первой, примерно на 80% больше протяженности зоны, упомянутой второй.

С некоторой степенью приближения можно сказать, что использование представленного способа позволяет увеличить протяженность зоны формовки конечного изделия примерно на h.

Поэтому для ячеек с небольшим D следует выбирать малую h.

Примечание. R в основном зависит от возможностей производителя барабанов (от имеющегося станочного парка), тогда как Н - от геометрии нижней части патрубка и R, подбираемой опытным путем в зависимости от видов начинки, которые предполагается «проливать» с использованием данного патрубка.

Очевидно, что увеличение протяженности зоны формовки тестовой оболочки обеспечивает снижение нагрузки на тесто при прочих равных условиях (при той же геометрии конечного изделия, при той же наполняемости последнего).

Это определяет связь главных отличительных признаков представленного способа с заявленным техническим результатом.

Подача начинки из двух выходных отверстий, расположенных указанным выше образом одного на левой, а другого на правой рабочей поверхности патрубка, обеспечивает возможность независимой формовки частей оболочки конечного изделия. Помимо того, о чем сказано выше, это еще интересно и тем, что позволяет без потери наполняемости и без разрывов одной из частей тестовой оболочки использовать разные тестовые ленты (разного состава, разной толщины и проч.), поскольку их формовка осуществляется независимо друг от друга.

Подача начинки разного состава - хорошая идея, реализованная в прототипе. Представленный способ также допускает реализацию такой идеи, но развивает соответствующую технологию. Начинки разного состава имеют различные физико-механические свойства. Естественно, предпочтительно, чтобы формовка различными начинками различных частей тестовой оболочки осуществлялась независимо.

Переменное t позволяет распределить нагрузку на тесто по мере формовки частей тестовой оболочки, t подбирают эмпирически.

β также выбирают эмпирически. За начальное значение β следует выбирать угол, соответствующий нормальной подачи начинки на рабочую поверхность барабана (т.е. надо проигнорировать допуск в 40°). Далее стандартная оптимизационная процедура. Целевая функция - 100% исключение разрывов тестовой оболочки.

В отношении патрубка.

Использование в качестве внутреннего канала для начинки протяженного паза исключает сепарацию начинки.

Дополнительный выходной канал обеспечивает дополнительный приток начинки, что позволяет исключить недонаполненность конечных изделий.

Использование индивидуальных внутренних каналов для различных выходных каналов снижает взаимовлияние процессов формовки различных частей тестовой оболочки.

Ориентация на группы выходных отверстий - возврат в новом качестве идеи многоструйной подачи начинки, исключающей попадание большой части начинки на фрагменты тестовых лент, соответствующие месту слепки конечного изделия.

Вогнутая рабочая поверхность патрубка хорошо согласуется с рабочей поверхностью барабана с точки зрения их сближения.

Наличие выборки позволяет исключить дрейф начинки в направлении, параллельном осям барабанов. Это особенно актуально при использовании сверхтекучих начинок.

Идея переменной глубины выборки аналогична идее переменного t - внутренняя рабочая поверхность патрубка последовательно вминает начинку в формуемую тестовую оболочку. Глубина выборки также подбирается эмпирически.

L подбирается эмпирически. За начальное значение можно принять h.

Плоская внутренняя рабочая поверхность патрубка более технологична, но если наружная рабочая поверхность патрубка выполнена в виде части прямого кругового цилиндра, то оптимальной с точки зрения формовки тестовой оболочки может оказаться иная форма внутренней рабочей поверхности.

Закругления в верхних частях наружных рабочих поверхностей патрубка обеспечивают возможность более простой заправки на барабаны тестовых лент при подготовки станка к работе, а также исключают их закусывание.

Расширения на концах выходных каналов патрубка исключают недонаполненность начинкой конечных изделий, формуемых в крайних ячейках ряда.

В остальном связь отличительных признаков с заявленным техническим результатом представляется очевидной.

Группа изобретений относится к пищевой промышленности и может быть использована при производстве пельменей, вареников и прочих аналогичных изделий. При формовании изделий из тестовой оболочки с начинкой предполагается использование формующих барабанов и расположенного над зоной их максимального сближения патрубка для подачи начинки. Использование группы изобретений позволит повысить качество готового продукта. 2 н. и 18 з.п. ф-лы, 24 ил.

1. Способ формовки изделий из тестовой оболочки с начинкой, предполагающий использование формующих барабанов и расположенного над зоной их максимального сближения - над зоной слепки - патрубка для подачи начинки, заключающийся в том, что на вращающиеся навстречу друг другу барабаны из механизма раскатки теста подают две тестовые ленты, при том что как минимум из одного выходного отверстия выходного канала патрубка, расположенного на рабочей поверхности патрубка, как минимум на одну из упомянутых лент до зоны слепки фрагментов тестовых лент - до зоны формовки места слепки конечного изделия, подают начинку, при этом вблизи места максимального сближения рабочих поверхностей барабанов посредством удаленных друг от друга на незначительное расстояние оппозитных сдавливающих частей рабочих поверхностей барабанов, расположенных по периметру гнезда формующих ячеек, обеспечивают слепку упомянутых фрагментов между собой с образованием замкнутой тестовой оболочки, тогда как посредством расположенных вокруг ячеек передавливающих частей рабочих поверхностей барабанов, находящихся на минимальном удалении друг от друга, обеспечивают выделение обособленного продукта путем передавливания лент, отличающийся тем, что начинку подают из выходного отверстия, верхняя кромка которого расположена на высоте h от нижней кромки или грани патрубка, при том что 15 мм<h<80 мм, тогда как сами такие кромку или грань располагают на высоте H от отрезка, соединяющего оси барабанов, причем H>0,01⋅R, где R - радиус наружной рабочей поверхности барабана, имеющего максимальный диаметр, причем начинку подают под давлением, достаточным для деформации ленты, в результате чего формовку как минимум одной части оболочки конечного продукта начинают осуществлять над зонами залепки и слепки.

2. Способ по п. 1, отличающийся тем, что начинку подают из двух выходных отверстий, расположенных указанным выше образом одного на левой, а другого на правой рабочей поверхности патрубка, благодаря чему формовку двух частей оболочки конечного продукта начинают осуществлять над зонами залепки и слепки на указанной выше высоте от упомянутого отрезка.

3. Способ по п. 2, отличающийся тем, что из различных выходных отверстий различных выходных каналов подают начинку либо одинаковую по своему составу, либо различную.

4. Способ по п. 3, отличающийся тем, что из серединного канала патрубка, выходное отверстие которого располагается в нижней части патрубка между тестовыми лентами, упомянутыми первыми, подают третью тестовую ленту, фрагменты которой предназначены для разделения в конечных изделиях частей начинки, подаваемых из различных выходных отверстий различных выходных каналов.

5. Способ по п. 1, отличающийся тем, что после упомянутого выходного отверстия как минимум в области расположения гнезда ячейки обеспечивают переменное расстояние t между рабочей поверхностью патрубка и мысленным продолжением рабочей поверхности барабана, причем по мере удаления от упомянутого выходного отверстия и приближения к нижней кромке или грани патрубка обеспечивают уменьшение такого расстояния.

6. Способ по любому из пп. 1-5, отличающийся тем, что используют патрубок, левый и/или правый в соответствии с видом сбоку, выходной канал которого направлен под острым углом β к вертикали, в результате чего обеспечивают движение начинки в соответствующих выходных каналах в направлении вниз и соответственно влево и/или вправо под острым углом β к вертикали, таком что одновременно выполняются следующие условия:

7. Устройство патрубка для подачи начинки, предназначенного для реализации способа по п. 1, который включает на своей рабочей поверхности выходное отверстие своего выходного канала, отличающееся тем, что выходной канал направлен под острым углом β к вертикали, в результате чего обеспечивается движение начинки в выходном канале в направлении вниз и влево, если на виде сбоку выходной канал расположен с левой стороны патрубка или вниз и вправо - если с правой, при этом верхняя кромка выходного отверстия выходного канала расположена на высоте h от нижней кромки или грани патрубка, при том что 10 мм<h<60 мм.

8. Устройство по п. 7, отличающееся тем, что оно включает выполненный в виде протяженного паза внутренний канал для начинки, соединенный с выходным каналом.

9. Устройство по п. 7, отличающееся тем, что оно включает соединенный с внутренним каналом как минимум один дополнительный выходной канал, либо расположенный с той же стороны патрубка под выходным каналом, упомянутым в п. 5, при том что выходное отверстие дополнительного выходного канала располагается между выходным отверстием, упомянутым в п. 5, и нижней кромкой или гранью патрубка, либо в нижней части патрубка.

10. Устройство по любому из пп. 7, 8 или 9, отличающееся тем, что на каждой своей рабочей поверхности оно включает направленные в разные стороны от патрубка выходные каналы, которые соединены с внутренним каналом для начинки, причем верхние кромки выходных отверстий таких каналов расположены на высоте h от нижней кромки или грани патрубка, при том что 10 мм<h<60 мм.

11. Устройство по любому из пп. 7, 8 или 9, отличающееся тем, что на обеих своих рабочих поверхностях оно включает выходные отверстия двух выходных каналов, соединенных каждое со своим внутренним каналом для начинки, тогда как верхняя кромка как минимум одного из таких отверстий расположена на высоте h от нижней кромки или грани патрубка, при том что 10 мм<h<60 мм.

12. Устройство по любому из пп. 7, 8 или 9, отличающееся тем, что как минимум на одной своей рабочей поверхности оно включает расположенные последовательно от одного торца патрубка к другому, т.е. в ряд, как минимум два выходных отверстия двух выходных каналов, которые соединены с внутренним каналом для начинки, причем верхние кромки таких отверстий расположены на высоте h от нижней кромки или грани патрубка, при том что 10 мм<h<60 мм.

13. Устройство по любому из пп. 7, 8 или 9, отличающееся тем, что на обеих своих рабочей поверхностях оно включает расположенные последовательно от одного торца патрубка к другому, т.е. в ряд, как минимум по два выходных отверстия двух выходных каналов на каждой, причем все выходные каналы соединены с внутренним каналом для начинки, при этом верхние кромки всех выходных отверстий расположены на высоте h от нижней кромки или грани патрубка, при том что 10 мм<h<60 мм.

14. Устройство по п. 7, отличающееся тем, что как минимум одна наружная рабочая поверхность патрубка выполнена вогнутой.

15. Устройство по п. 14, отличающееся тем, что как минимум одна вогнутая наружная рабочая поверхность патрубка имеет как минимум одну выборку, которая образует углубленную относительно наружной рабочей поверхности патрубка его внутреннюю рабочую поверхность, на которой располагается как минимум одно выходное отверстие выходного канала.

16. Устройство по п. 15, отличающееся тем, что глубина выборки - расстояние от наружной рабочей поверхности до внутренней - уменьшается по мере удаления от выходного отверстия выходного канала и приближения к нижней кромке или грани патрубка.

17. Устройство по п. 15, отличающееся тем, что длина L выборки лежит в пределах от 0,5 до 1,0h.

18. Устройство по п. 15, отличающееся тем, что внутренняя рабочая поверхность патрубка выполнена вогнутой или плоской.

19. Устройство по п. 7, отличающееся тем, что в месте перехода как минимум одной его наружной рабочей поверхности в верхнюю часть патрубка выполнено закругление.

20. Устройство по п. 7, отличающееся тем, что выходной канал патрубка выполнен в виде щели с расширениями на концах, тогда как и само выходное отверстие также выполнено в виде щели с расширениями на концах.

| УСТРОЙСТВО И КОМПОЗИЦИЯ ПЕЛЬМЕНЕЙ С ПОРЦИЯМИ НАЧИНКИ РАЗЛИЧНОГО СОСТАВА, А ТАКЖЕ ВАРИАНТЫ СПОСОБОВ ИХ ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2375875C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕСТА С НАЧИНКОЙ И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ТАКИМ СПОСОБОМ | 2011 |

|

RU2508643C2 |

| 0 |

|

SU153717A1 | |

| Многопучковый высоковакуумный газоразрядный насос | 1961 |

|

SU139375A1 |

Авторы

Даты

2018-04-19—Публикация

2017-04-18—Подача