Изобретение относится к способу термической обработки алюминиевой заготовки, имеющей по существу структурное состояние Т4, включающему в себя проведение на первом участке заготовки первого процесса дисперсионного твердения посредством искусственного старения с целью изменения структурного состояния первого участка заготовки.

Изобретение также относится к устройству для термической обработки алюминиевой заготовки, реализующему указанный способ и содержащему камеру для обработки, выполненную с возможностью размещения по меньшей мере одного участка подвергаемой термической обработке алюминиевой заготовки, и нагревательные средства, обеспечивающие нагрев по меньшей мере участка алюминиевой заготовки, расположенного в зоне нагрева камеры для обработки.

Изобретение, также относится к алюминиевой заготовке, а именно, к алюминиевой заготовке, обрабатываемой описанным выше способом.

Алюминиевые заготовки нашли широкое применение в промышленном строительстве и используются для изготовления конструкционных компонентов, в частности, вместо более тяжелых стальных конструкционных компонентов. Однако бывает трудно подобрать алюминиевые заготовки, которые по прочностным характеристикам в полной мере могут заменить стальные. Цельные стальные заготовки содержат участки, отличающиеся по своим свойствам, например, они могут отличаться прочностью или пластичностью, и для их замены трудно подобрать алюминиевые заготовки с соответствующими свойствами.

В данной области техники известны технологии изготовления стальных заготовок, которые включают, например, этап упрочнения прессованием, и позволяют получить цельные заготовки, содержащие участки с разными свойствами. В основе указанных технологий лежит высокая зависимость микроструктуры стали от скорости охлаждения при закалке в процессе упрочнения, а также низкая теплопроводность стали. Благодаря указанным свойствам на разных участках стальной заготовки во время закалки создаются совершенно разные градиенты температур, в результате чего, на указанных участках достигаются разные структурные состояния и, соответственно, разные свойства материала.

Указанные способы обычно не применимы для изготовления алюминиевых заготовок, поскольку алюминиевые сплавы имеют более высокую теплопроводность, в результате чего, градиент температуры между разными участками заготовки будет выравниваться быстрее, чем в стальной заготовке. Для достижения определенного структурного состояния алюминиевую заготовку, в отличие от стальной заготовки, которую достаточно только закалить с определенной скоростью охлаждения, необходимо, к тому же, выдержать при определенной температуре в течение длительного периода времени.

В некоторых случаях вместо цельной стальной заготовки можно использовать составную алюминиевую заготовку, состоящую по меньшей мере из двух соединенных между собой алюминиевых заготовок, имеющих разные свойства. Однако при соединении заготовок, например, сваркой или пайкой, могут возникнуть слабые места и, кроме того, не всегда имеется возможность осуществить указанное соединение. Таким образом, существует необходимость в цельных алюминиевых заготовках, содержащих участки с разными свойствами.

В связи с вышесказанным, задача изобретения состоит в разработке способа и устройства для термической обработки алюминиевой заготовки с целью получения алюминиевой заготовки, содержащей участки, отличающиеся друг от друга по свойствам, например, отличающиеся прочностью или пластичностью. Также задачей изобретения является разработка алюминиевой заготовки, которая будет обладать указанными свойствами.

Таким образом, согласно соответствующему изобретению способу при проведении первого процесса дисперсионного твердения на первом участке заготовки некоторая часть заготовки интенсивно охлаждается, в результате чего, в течение первого процесса дисперсионного твердения структурное состояние второго участка заготовки остается, по существу, неизменным.

Благодаря интенсивному охлаждению некоторой части заготовки, предотвращается прямой и/или косвенный нагрев второго участка заготовки за счет теплопередачи от первого участка заготовки. Следует отметить, что температура второго участка заготовки поддерживается ниже температуры искусственного старения, а температура первого участка заготовки превышает температуру искусственного старения. Таким образом, только первый участок заготовки претерпевает изменение структурного состояния материала, в то время как структурное состояние материала второго участка заготовки остается, по существу, неизменным.

Под термином «алюминиевая заготовка» подразумевается металлическая заготовка или, в основном, металлическая заготовка, изготовленная, по существу, из алюминия или алюминиевого сплава. Для изготовления заготовок может использоваться, в частности, алюминиевый сплав типа АА 2ХХХ, либо АА 6ХХХ или АА 7ХХХ. Кроме того, термин «заготовка» распространяется на листы, предварительно отформованные заготовки и отлитые заготовки. Точнее говоря, под термином «заготовка», главным образом, подразумевается цельная заготовка, то есть первый и второй участки заготовки не являются частями соединенных вместе разных заготовок.

Температура искусственного старения является температурой, при которой происходит процесс искусственного старения алюминиевой заготовки, то есть изменение структурного состояния материала заготовки в результате теплового воздействия. Минимальная температура, при которой происходит искусственное старение, зависит от состава алюминиевого сплава заготовки, но, как правило, составляет, по меньшей мере, 90°C. Минимальная температура проведения искусственного старения алюминиевых заготовок, в частности, из сплавов типа АА 6ХХХ, предпочтительно, составляет по меньшей мере 150°C.

Интенсивно охлаждаемая часть алюминиевой заготовки может совпадать со вторым участком указанной заготовки. Однако второй участок может включать некоторую часть заготовки, которая непосредственно не охлаждается, но отделена от первого участка заготовки интенсивно охлаждаемой частью заготовки.

Структурное состояние алюминиевых заготовок связано с микроструктурой алюминия или алюминиевого сплава, то есть со структурой и конфигурацией зерен и выделившихся фаз.

Алюминий или алюминиевый сплав в структурном состоянии Т4 имеет микроструктуру, полученную в результате термической обработки на твердый раствор с последующей закалкой и, если требуется, с последующим проведением естественного старения материала заготовки. Термическая обработка на твердый раствор представляет собой термическую обработку, при которой заготовку выдерживают в течение определенного промежутка времени при высокой температуре, но ниже температуры плавления, в результате чего, требуемые элементы сохраняются в твердом растворе, чтобы получить в заготовке, по существу, структуру твердого раствора. Типичные температуры термической обработки на твердый раствор лежат в диапазоне от 300 до 600°C. Типичная продолжительность термической обработки на твердый раствор составляет от 15 мин до 24 ч. Продолжительность термической обработки на твердый раствор устанавливается в зависимости от толщины заготовки, точнее говоря, более толстые заготовки требуют более длительной термической обработки на твердый раствор. Во время закалки заготовку подвергают быстрому охлаждению от температуры термической обработки на твердый раствор, до температуры 200°C или ниже, предпочтительно, до 150°C или ниже. Во время естественного старения алюминиевая заготовка выдерживается при температуре окружающей среды в течение нескольких дней, как правило, от 5 до 8 дней.

Повысить прочность алюминиевой заготовки можно за счет проведения естественного или искусственного старения, приводящего к изменению структурного состояние Т4. При проведении искусственного старения, вызывающего дисперсионное твердение материала, заготовка подвергается воздействию температуры, составляющей, как правило, от 90°C до 200°C, в течение определенного периода времени, как правило, в течение от 20 мин до 9 дней, предпочтительно, в течение от 1 до 2 дней.

При проведении искусственного старения происходит формирование выделившихся фаз, в результате чего, структура Т4 преобразуется в структуру Т6. Поэтому указанный процесс также называют процессом дисперсионного твердения. Структурное состояние Т6 обеспечивает очень высокую прочность материала заготовки. Чтобы обеспечить максимальную прочность материала на определенном участке заготовки, необходимо указанный участок заготовки выдержать при определенной температуре в течение определенного времени, в зависимости от состава сплава заготовки.

Если продолжительность выдержки или температура нагрева превышают значения, необходимые для достижения максимальной прочности материала, алюминиевая заготовка приобретает перестаренную структуру, то есть структурное состояние Т7. Когда заготовка приобретает указанное структурное состояние, снижается механическая прочность и, соответственно, улучшается как пластичность, так и относительное удлинение материала заготовки.

Состояние Т5 достигается нагревом заготовки до температуры обработки на твердый раствор или выше указанной температуры с проведением охлаждения, например, воздухом или водой и последующего искусственного старения, которое по своей природе аналогично старению, проводимому для получения структурного состояния Т6. Заготовка в состоянии Т5 близка по механическим свойствам заготовке в состоянии Т6, причем, чтобы заготовка приобрела структурное состояние Т7, она должна быть перестарена. Все дальнейшие ссылки на состояние Т6 или Т7 приводятся с учетом исходного состояния Т5.

Обозначения структурных состояний Т4, Т5, Т6 и Т7, полученных термической обработкой, соответствуют, по существу, обозначениям, определенным в стандартах ANSI H35.1, EN515 и ISO 2107.

Согласно одному из предпочтительных вариантов осуществления изобретения предлагаемый способ также включает в себя проведение второго процесса искусственного старения, вызывающего дисперсионное твердение и, соответственно, изменение структурного состояния первого и второго участков заготовки.

Комбинация первого и второго процессов дисперсионного твердения позволяет создать на разных участках заготовки структурные состояния Т6 или Т7 и, соответственно, получить разные свойства материала, такие как прочность или пластичность.

Второй процесс дисперсионного твердения может включать полное искусственное старение заготовки или только частичное искусственное старение первого и второго участков заготовки. При частичном искусственном старении во время второго процесса дисперсионного твердения заготовка по окончании термической обработки может содержать третий участок, имеющий структурное состояние Т4.

Согласно дополнительному варианту осуществления изобретения, предлагаемый способ включает в себя первый и второй процессы дисперсионного твердения, после проведения которых первый участок заготовки имеет, по существу, структурное состояние Т7, а второй участок заготовки имеет, по существу, структурное состояние Т6. Способ, согласно указанному варианту осуществления изобретения позволяет получить алюминиевую заготовку, содержащую первый участок с очень высокой прочностью (структурное состояние Т6), и второй участок с низкой прочностью, но более высокой пластичностью (структурное состояние Т7).

Согласно дополнительному варианту осуществления изобретения, способ включает второй процесс дисперсионного твердения, который проводится после первого процесса дисперсионного твердения. Согласно указанному варианту осуществления изобретения первый процесс дисперсионного твердения вызывает изменение структурного состояния первого участка от Т4 до Т6, в то время как структурное состояние второго участка остается, по существу, Т4. Второй процесс дисперсионного твердения вызывает изменение структурного состояния от Т6 до Т7 первого участка, и одновременно вызывает изменение структурного состояния от Т4 до Т6 второго участка, обеспечивающего наибольшую прочность.

Согласно другому варианту осуществления изобретения, способ включает в себя первый процесс дисперсионного твердения, который проводится после второго процесса дисперсионного твердения. Согласно указанному варианту осуществления изобретения, второй процесс дисперсионного твердения вызывает изменение структурного состояния от Т4 до, по существу, Т6 как первого участка заготовки, так и второго участка заготовки. Первый процесс дисперсионного твердения, проводимый после второго процесса дисперсионного твердения, вызывает изменение структурного состояния первого участка от Т6 до Т7, при этом структурное состояние второго участка, по существу, сохраняется Т6.

Согласно дополнительному варианту осуществления изобретения, заготовку изготавливают из алюминиевого сплава марки АА 2ХХХ, либо АА 6ХХХ или АА 7ХХХ. Сплавы АА (Ассоциации производителей алюминия) 2ХХХ являются алюминиевыми сплавами, содержащими медь в качестве основного легирующего компонента. Сплавы АА 6ХХХ являются алюминиевыми сплавами, содержащими магний и кремний в качестве основных легирующих компонентов. Сплавы АА 7ХХХ являются алюминиевыми сплавами, содержащими цинк в качестве основного легирующего компонента. В результате проведения процесса дисперсионного твердения указанные сплавы приобретают высокую прочность. Чтобы алюминиевая заготовка имела достаточную прочность и могла заменить высокопрочный стальной компонент, для изготовления алюминиевой заготовки особенно предпочтительным является сплав АА 6070 или сплавы марки АА, имеющие в структурном состоянии Т6 более высокую прочность. Примерами предпочтительных сплавов для изготовления алюминиевой заготовки также могут служить сплавы АА 6082 и АА 6009.

Зачастую алюминиевые заготовки при изготовлении окрашивают, в таком случае выполняется этап горячей сушки лакокрасочного покрытия для отверждения, сушки и/или отжига лакокрасочного покрытия. В частности, лакокрасочное покрытие, нанесенное на алюминиевые компоненты, используемые для изготовления кузова машины, подвергается обжигу на стадии неокрашенного кузова. Во время горячей сушки лакокрасочного покрытия алюминиевая заготовка, как правило, подвергается нагреву при температуре в диапазоне от 150 до 200°C, в частности, при температуре примерно 180°C в течение от 10 до 40 мин, в частности, в течение примерно 20 мин. Указанная температура и продолжительность нагрева соответствуют условиям проведения процесса дисперсионного твердения материала заготовки. Следовательно, в процессе изготовления алюминиевой заготовки согласно изобретению два этапа объединены в один, благодаря чему повышается эффективность изготовления алюминиевой заготовки. Таким образом, алюминиевая заготовка, получаемая при осуществлении способа согласно изобретению, предпочтительно, используется в качестве компонента на стадии неокрашенного кузова.

Для проведения первого и/или второго процессов дисперсионного твердения, предусмотренных в описанных выше вариантах осуществления способа согласно изобретению, может использоваться камера искусственного старения, в которой обеспечивается нагрев заготовки до температуры искусственного старения. При проведении первого процесса дисперсионного твердения обеспечивается тепловой контакт алюминиевой заготовки с охлаждающим устройством, в частности, с теплообменником, чтобы при проведении первого процесса дисперсионного твердения осуществлялось интенсивное охлаждение некоторой части алюминиевой заготовки. В частности, охлаждающее устройство может быть соединено с некоторой частью, заготовки. Если способ, к тому же, включает проведение второго процесса дисперсионного твердения, охлаждающее устройство может быть отсоединено и/или отключено. Следует отметить, что описанный способ может использоваться для одновременного изготовления нескольких алюминиевых заготовок в одной и той же камере искусственного старения.

Для осуществления раскрытых выше вариантов способа, предпочтительно, используется специальное устройство согласно изобретению, которое будет подробно описано ниже.

В изобретении предлагается устройство для термической обработки алюминиевой заготовки, разработанное специально для осуществления описанного выше способа, при этом указанное устройство содержит камеру для обработки, выполненную с возможностью размещения в ней по меньшей мере некоторой части алюминиевой заготовки, подвергаемой термической обработке, и содержит нагревательные средства, обеспечивающие нагрев по меньшей мере участка алюминиевой заготовки, расположенного в зоне нагрева камеры для обработки, причем устройство содержит охлаждающие средства, обеспечивающие интенсивное охлаждение по меньшей мере участка алюминиевой заготовки, расположенного в зоне охлаждения камеры для обработки.

Указанная конструкция устройства согласно изобретению обладает преимуществом, состоящим в том, что при проведении термической обработки алюминиевой заготовки, размещенной в камере для обработки, участок алюминиевой заготовки, расположенный в зоне охлаждения камеры для обработки, может быть интенсивно охлажден. Таким образом, разные участки заготовки могут быть термически изолированы, причем посредством охлаждения определенной части алюминиевой заготовки создается тепловой барьер, эффективно предотвращающий теплопередачу от участка алюминиевой заготовки, расположенного в зоне нагрева, к участку, расположенному в зоне охлаждения, или к другому участку обрабатываемой заготовки, который отделен от участка, расположенного в зоне нагрева, участком, находящимся в зоне охлаждения.

Охлаждающие средства, предпочтительно, выполненные с возможностью поддержания температуры участка заготовки, расположенного в зоне охлаждения, ниже температуры искусственного старения, в частности, ниже 100°C, в то время как участок заготовки, расположенный в зоне нагрева, нагревается до температуры искусственного старения или выше, а именно, выше 100°C.

Следует отметить, что камера для обработки представляет собой отсек устройства, который по меньшей мере частично огорожен конструктивными компонентами устройства, например, стенками. Камера для обработки имеет входное отверстие, чтобы алюминиевую заготовку можно было по меньшей мере частично поместить в камеру для проведения термической обработки. Во время проведения термической обработки алюминиевой заготовки указанная камера может быть полностью закрыта, либо оставаться частично открытой. Предпочтительно, камера для обработки выполнена в виде печной камеры или как камера для искусственного старения. Безусловно, предусмотренная в устройстве камера для обработки может быть образована таким образом, что быть способной вмещать несколько алюминиевых заготовок, благодаря чему, может одновременно проводиться термическая обработка нескольких алюминиевых заготовок.

Нагревательные средства выполнены с возможностью нагрева, предпочтительно, участка заготовки, который расположен в зоне нагрева, и обеспечивают нагрев до или выше температуры искусственного старения, а именно, выше 100°C. Нагревательные средства могут представлять собой газовые нагревательные средства, или электрические нагревательные средства, включая средства контактного нагрева, радиационного нагрева и/или индукционного нагрева. Например, нагревательные средства могут представлять собой спиральные нагреватели. Нагревательные средства могут быть конфигурированы таким образом, чтобы при проведении термической обработки они находились в непосредственном контакте с алюминиевой заготовкой, благодаря чему усиливается теплопередача.

Зона нагрева может содержать единственную секцию или несколько секций, которые расположены на расстоянии друг от друга. При наличии нескольких секций имеется возможность выполнять индивидуальный нагрев разных участков алюминиевой заготовки, чтобы локально вызвать изменения структурного состояния.

Охлаждающие средства, предпочтительно, представляют собой теплообменник, в котором циркулирует, например, охлаждающая жидкость, в частности, вода. Альтернативно, могут использоваться охлаждающие средства, обеспечивающие непосредственный контакт охлаждающей жидкости, например, воды, масла или пара, с алюминиевой заготовкой. Например, охлаждающая жидкость может распыляться на поверхность заготовки. Также могут применяться термоэлектрические охлаждающие элементы.

Алюминиевые заготовки обладают высокой теплопроводностью, в частности, имеют более высокую теплопроводность, по сравнению со стальными заготовками. Следовательно, чтобы в процессе термической обработки алюминиевой заготовки эффективно предотвратить теплопередачу от первого участка ко второму участку, необходимо обеспечить высокую теплопередачу от алюминиевой заготовки к охлаждающим средствам. Как уже отмечалось, могут применяться охлаждающие средства, обеспечивающие непосредственный контакт охлаждающей жидкости с алюминиевой заготовкой, что приводит к улучшению теплопередачи в процессе термической обработки. Следует отметить, что охлаждающие средства могут быть конфигурированы таким образом, чтобы теплопередача от алюминиевой заготовки к охлаждающим средствам, по меньшей мере, достигала теплопередачи между участками алюминиевой заготовки. В частности, область охлаждающих средств, вступающая в непосредственный контакт с алюминиевой заготовкой, может содержать материал, такой как медь, которая имеет более высокий коэффициент теплопередачи по сравнению с алюминием. В связи с этим, тепло заготовки будет рассеиваться в охлаждающих средствах, вместо того чтобы удерживаться алюминием.

В дополнение к вышесказанному следует отметить, что могут использоваться охлаждающие средства, которые способны обеспечить температуру по меньшей мере на 10°C ниже, предпочтительно, по меньшей мере, на 25°C ниже, в частности, по меньшей мере, на 40°C ниже температуры участка алюминиевой заготовки, расположенного в зоне охлаждения. Охлаждающие средства можно регулировать для поддержания указанного перепада температур в течение первого процесса дисперсионного твердения.

Зона охлаждения может содержать единственную секцию или несколько секций, которые расположены на расстоянии друг от друга. При наличии в зоне охлаждения нескольких секций имеется возможность выполнять индивидуальный нагрев разных участков алюминиевой заготовки, чтобы локально вызвать изменения структурного состояния при проведении термической обработки.

В первом предпочтительном варианте осуществления устройства согласно изобретению дополнительно предусмотрены средства управления, которые регулируют режим работы нагревательных средств и/или охлаждающих средств, в частности, регулируют температуру участка алюминиевой заготовки, расположенного в зоне нагрева, и/или температуру участка алюминиевой заготовки, расположенного в зоне охлаждения.

Поскольку при проведении термической обработки в устройстве согласно изобретению регулируется режим работы нагревательных средств и/или охлаждающих средств, можно без проблем обеспечить индивидуальную и локальную термическую обработку участков заготовки. Средства управления, предпочтительно, выполнены с возможностью регулирования продолжительности нагрева и/или температуры нагрева. Также средства управления, предпочтительно, выполнены с возможностью регулирования продолжительности охлаждения и/или температуры охлаждения. В устройстве могут применяться средства управления любого типа, а именно, электронные, электрические и/или механические средства управления, которые выполняют, например, включение или выключение средств нагрева и/или охлаждения, а также обеспечивают подведение к указанным средствам большей или меньшей мощности, соответственно, для нагрева или охлаждения алюминиевой заготовки.

Следует отметить, что как средства управления, так и нагревательные средства и/или охлаждающие средства, предпочтительно, выполнены с возможностью обеспечения режима работы устройства, при котором в зоне нагрева поддерживается температура по меньшей мере 100°C, в частности, от 110°C до 200°C, а в зоне охлаждения поддерживается температура менее 100°C, в частности, менее 90°C, при этом продолжительность термической обработки, составляет по меньшей мере 10 мин, предпочтительно, по меньшей мере 1 час, более предпочтительно, по меньшей мере 7 часов.

Сплавы типа АА 6ХХХ приобретают структурное состояние Т6, то есть наибольшую прочность, как правило, после выдержки в течение 16 часов при температуре 160°C.Таким образом, средства управления, нагревательные средства и/или охлаждающие средства, предпочтительно, конфигурированы для поддержания температуры в зоне нагрева, по меньшей мере, 160°C и, соответственно, для поддержания температуры в зоне охлаждения менее 100°C в течение, по меньшей мере, 16 часов.

Сплавы типа АА 7ХХХ приобретают структурное состояние Т6, то есть наибольшую прочность, как правило, после выдержки в течение 36 часов при температуре 120°C. Таким образом, средства управления, нагревательные средства и/или охлаждающие средства, предпочтительно, конфигурированы для поддержания температуры в зоне нагрева, по меньшей мере, 120°C и, соответственно, для поддержания температуры в зоне охлаждения менее чем 100°C в течение, по меньшей мере, 36 часов.

Поскольку обработка алюминиевых заготовок, сравнительно со стальными заготовками, является, как правило, более длительной, предпочтительно, использовать дополнительный теплообменник для охлаждения хладагента, например, воды, циркулирующей в основном теплообменнике.

Согласно дополнительному предпочтительному варианту осуществления изобретения, в устройстве также предусмотрены средства обратной связи, содержащие, в частности, один или несколько температурных датчиков и контуров обратной связи, позволяющие точно регулировать температуру в зоне нагрева и/или в зоне охлаждения.

Согласно дополнительному варианту осуществления изобретения устройство содержит средства регулирования, выполненные с возможностью регулирования положения и/или размера зоны нагрева и/или зоны охлаждения.

Средства регулирования позволяют настраивать или перенастраивать устройство, то есть приспособить зону нагрева и/или зону охлаждения для получения требуемых свойств конкретной заготовки. Таким образом, в соответствии с требованиями, предъявляемыми к алюминиевой заготовке, в зоне нагрева и/или в зоне охлаждения обрабатываются участки заготовки требуемого размера и которые могут занимать определенные положения.

В устройстве могут применяться средства регулирования любого типа, а именно, электронные, электрические и/или механические средства. Средства регулирования предусмотрены для того, чтобы можно было производить, например, включение или выключение некоторых из нагревательных средств, и/или некоторых из охлаждающих средств, а также обеспечивать по меньшей мере частичное перемещение нагревательных средств и/или охлаждающих средств. Таким образом, устройство может быть конфигурировано для разных режимов термической обработки заготовки с целью изменения структурного состояния участков заготовки, имеющих разные размеры и занимающих разное положение.

Согласно дополнительному предпочтительному варианту осуществления изобретения устройство представляет собой пресс. Пресс используется для получения алюминиевой заготовки определенной конфигурации. В указанном варианте осуществления изобретения этап формирования алюминиевой заготовки объединяется с этапом локальной термической обработки, обеспечивающей изменение структурного состояния определенных участков заготовки. Благодаря указанному сочетанию двух этапов процесс изготовления заготовки является более эффективным. Кроме того, сокращается количество устройств, необходимых для изготовления указанной алюминиевой заготовки, в результате чего, рационально используется производственная площадь и снижаются расходы. В указанном предпочтительном варианте осуществления изобретения обычный пресс оборудован нагревателем и/или охлаждающим устройством.

В изобретении также предлагается алюминиевая заготовка, а именно, заготовка, изготовленная описанным выше способом, причем первый участок указанной алюминиевой заготовки имеет, по существу, структурное состояние Т6, а второй участок указанной алюминиевой заготовки имеет, по существу, структурное состояние Т7.

Алюминиевые заготовки, содержащие участки с разным структурным состоянием и с разными свойствами материала, такими как прочность и пластичность, подходят для изготовления компонентов, способных заменить стальные компоненты в областях применения, в которых требуются локально зависимые свойства материала.

Алюминиевая заготовка согласно предпочтительному варианту осуществления изобретения содержит переходную зону, расположенную между первым и вторым участками алюминиевой заготовки, причем переходная зона имеет промежуточное структурное состояние, имеющее переход, предпочтительно, плавный переход от структурного состояния первого участка к структурному состоянию второго участка. Наличие указанной переходной зоны является предпочтительным, чтобы в заготовке не происходило резкое изменение свойств материала, приводящее к возникновению слабых мест в заготовке. Размер переходной зоны составляет, предпочтительно, менее 25 см, предпочтительнее, менее 15 см, в частности, менее 9 см.

Алюминиевую заготовку изготавливают, предпочтительно, из сплавов типа АА 2ХХХ, либо из сплавов типа АА 6ХХХ или из сплавов типа АА 7ХХХ, предпочтительнее, из сплавов АА 6070, АА 6082 или АА 6009, поскольку указанные сплавы в структурном состоянии Т6 имеют очень высокую прочность, а в структурном состоянии Т7 обладают хорошей пластичностью. Таким образом, процесс дисперсионного твердения обеспечивает в заготовках, изготовленных из указанных сплавов, хорошие показатели прочности и пластичности.

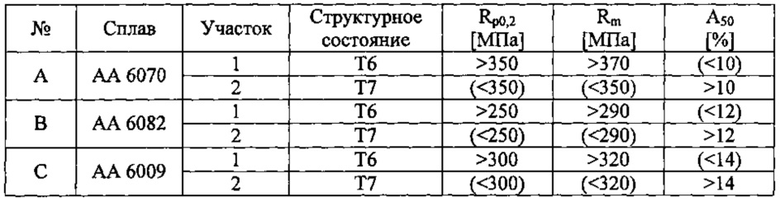

Следует отметить, что заготовки, изготовленные из указанных сплавов, обладают хорошими свойствами, поскольку заготовка, изготовленная из сплава АА 6070, содержит первый участок, материал которого имеет предел текучести по меньшей мере 350 МПа и предел прочности по меньшей мере 370 МПа, и содержит второй участок, материал которого имеет относительное удлинение по меньшей мере 10%; заготовка, изготовленная из сплава АА 6082, содержит первый участок, материал которого имеет предел текучести по меньшей мере 250 МПа и предел прочности по меньшей мере 290 МПа, и содержит второй участок, материал которого имеет относительное удлинение по меньшей мере 12%; заготовке, изготовленная из сплава АА 6009, содержит первый участок, материал которого имеет предел текучести по меньшей мере 300 МПа и предел прочности по меньшей мере 320 МПа, и содержит второй участок, материал которого имеет относительное удлинение по меньшей мере 14%.

Алюминиевая заготовка согласно другому предпочтительному варианту осуществления изобретения выполнена в виде детали кузова машины, в частности, в виде центральной стойки. Детали кузова, такие как центральные стойки, должны иметь участки с разными показателями прочности или пластичности. Таким образом, детали кузова являются естественной областью применения алюминиевой заготовки, описанной выше. Указанная алюминиевая заготовка легче стальной заготовки и проще в изготовлении, чем алюминиевые заготовки, которые изготавливаются обычными способами.

Центральная стойка является одним из примеров компонентов конструкции, для изготовления которых требуются заготовки, содержащие участки, отличающиеся по свойствам. Верхний участок центральной стойки, предпочтительно, имеет высокую прочность, то есть материал заготовки имеет, по существу, структурное состояние Т6, чтобы обеспечивалась надлежащая защита пассажиров при опрокидывании автомобиля. Нижний участок центральной стойки, предпочтительно, имеет более высокую пластичность или удлинение, то есть, материал заготовки находится, по существу, в структурном состоянии Т7 и способен эффективно поглощать энергию удара при аварии.

Согласно другому варианту осуществления изобретения, устройство для термообработки алюминиевой заготовки содержит камеру для обработки, выполненную с возможностью размещения в ней по меньшей мере части алюминиевой заготовки, подвергаемой термообработке, а также содержит нагреватель, обеспечивающий нагрев по меньшей мере участка алюминиевой заготовки, расположенного в зоне нагрева камеры для обработки, причем устройство, содержит охлаждающее средство, обеспечивающее интенсивное охлаждение по меньшей мере участка алюминиевой заготовки, расположенного в зоне охлаждения камеры для обработки. Кроме того, устройство, предпочтительно, содержит контроллер, регулирующий работу нагревателя и/или охлаждающего средства. Устройство, предпочтительно, содержит средство регулирования, предназначенное для регулирования положения и/или размера зоны нагрева и/или зоны охлаждения. Предпочтительно, устройство согласно изобретению представляет собой пресс.

Несомненно, признаки, описанные в отношении способа по изобретению, сочетаются с признаками, относящимися к устройству и/или заготовке по изобретению и наоборот. Способ согласно предпочтительному варианту осуществления изобретения, включает в себя первый и, предпочтительно, второй процесс дисперсионного твердения, и осуществляется при помощи устройства по изобретению.

Дополнительные особенности и преимущества изобретения описаны ниже посредством вариантов его осуществления со ссылками на чертежи.

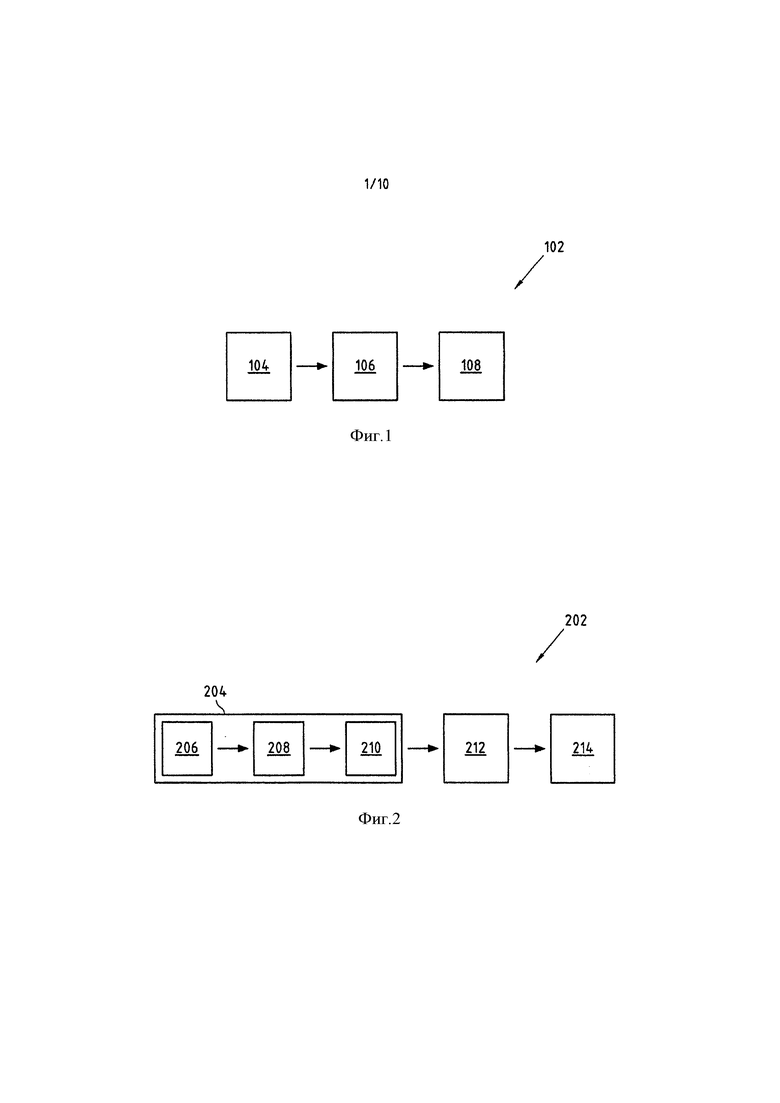

На фиг. 1 показана блок-схема способа по первому варианту его осуществления;

на фиг. 2 - блок-схема способа по второму варианту его осуществления;

на фиг. 3 - устройство с заготовкой по первому варианту его выполнения, а также способ по одному из вариантов его осуществления;

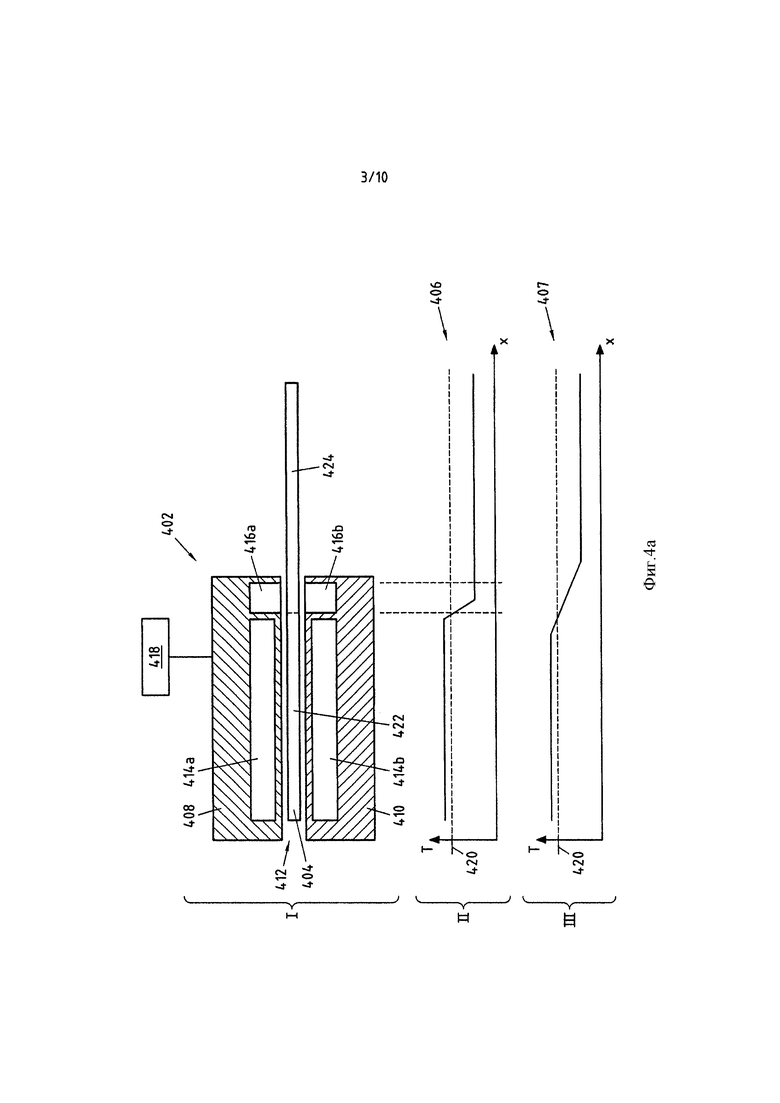

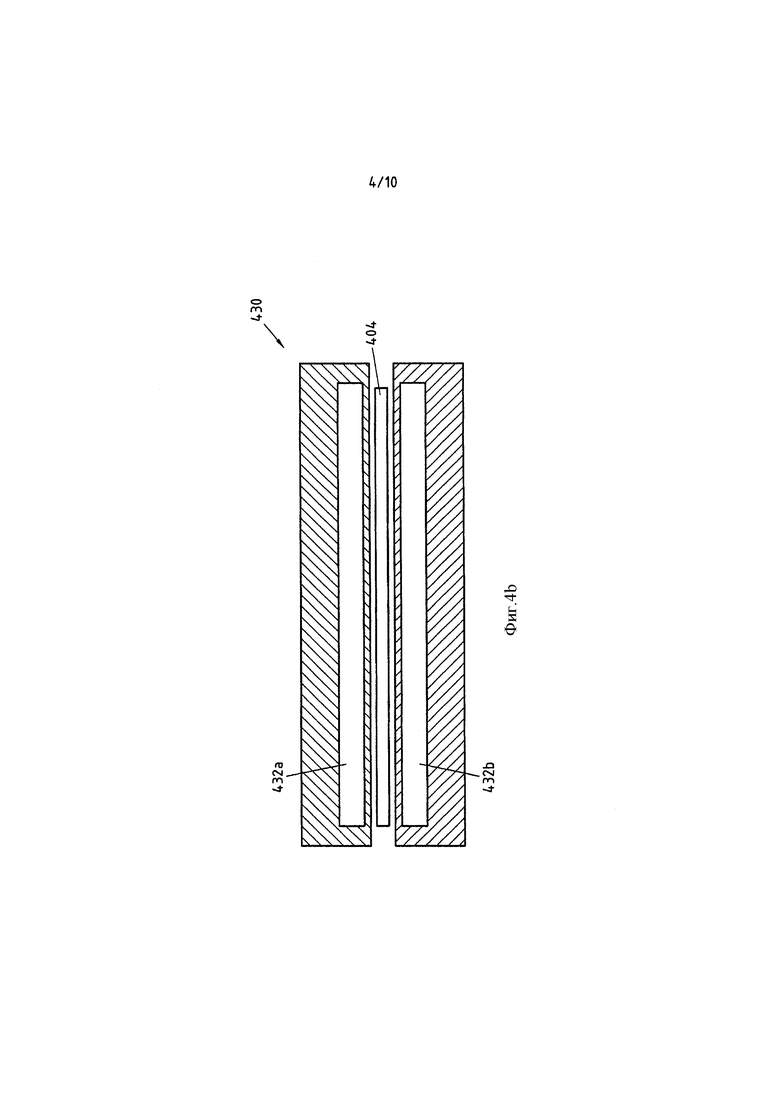

на фиг. 4а-4b - устройство с заготовкой по второму варианту его выполнения, а также способ по одному из вариантов его осуществления;

на фиг. 5 - устройство с заготовкой по третьему варианту его выполнения, а также способ по одному из вариантов его осуществления;

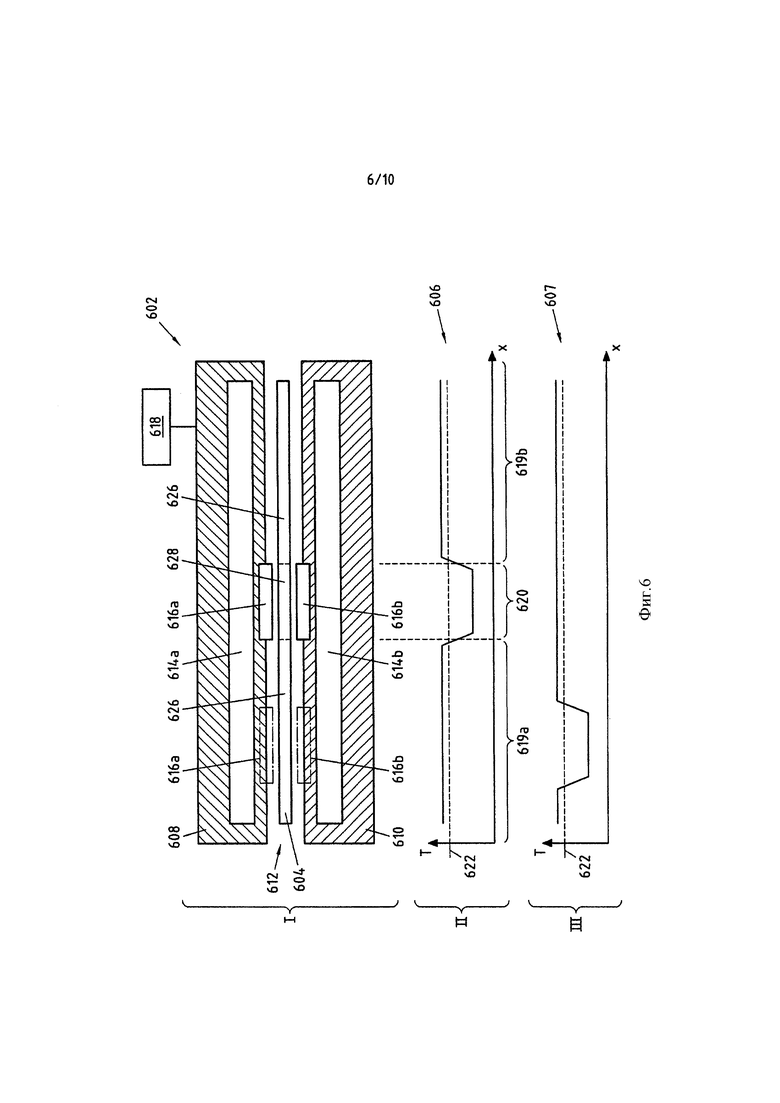

на фиг. 6 - устройство с заготовкой по четвертому варианту его выполнения, а также способ по одному из вариантов его осуществления;

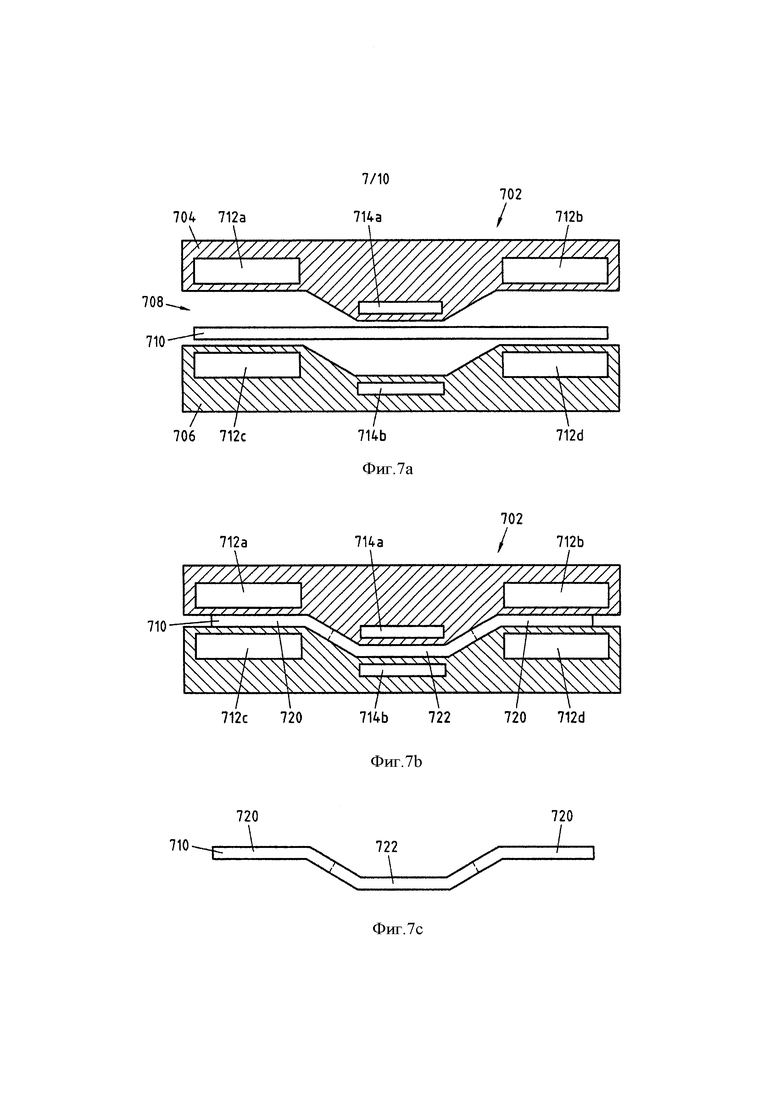

на фиг. 7а-7с - устройство с заготовкой по пятому варианту его выполнения, а также способ по одному из вариантов его осуществления;

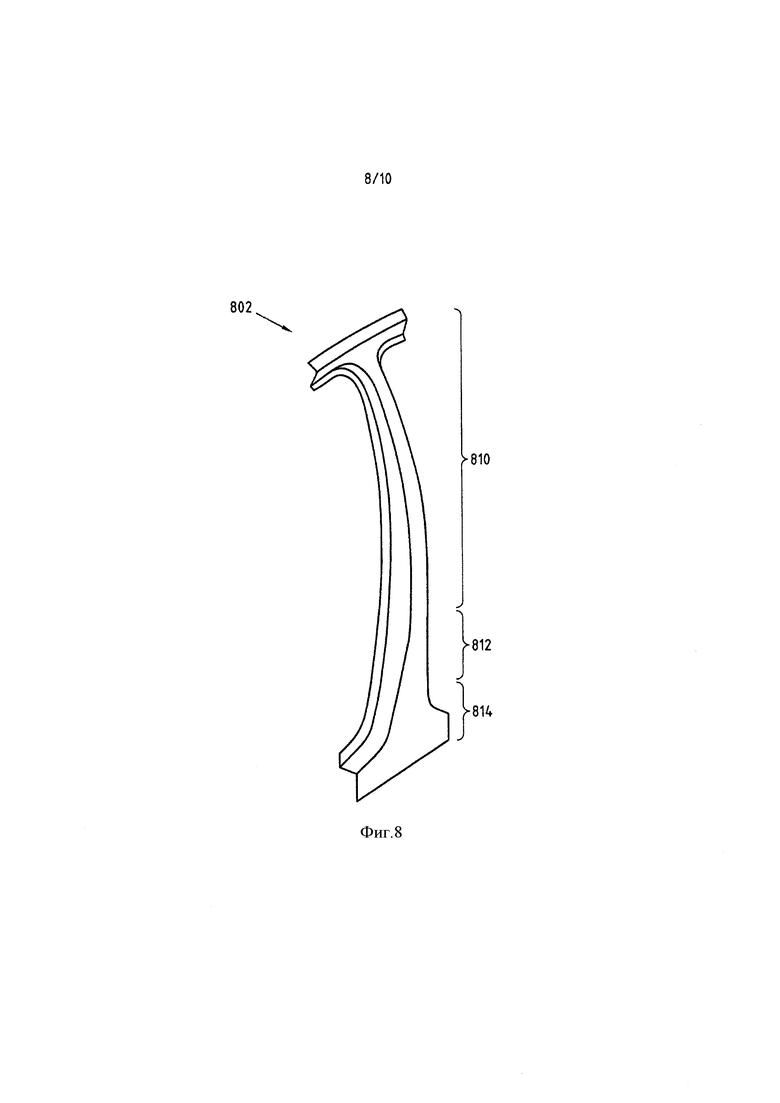

на фиг. 8 - вариант выполнения алюминиевой заготовки;

на фиг. 9 - испытательная установка для определения эффективности способа и устройства;

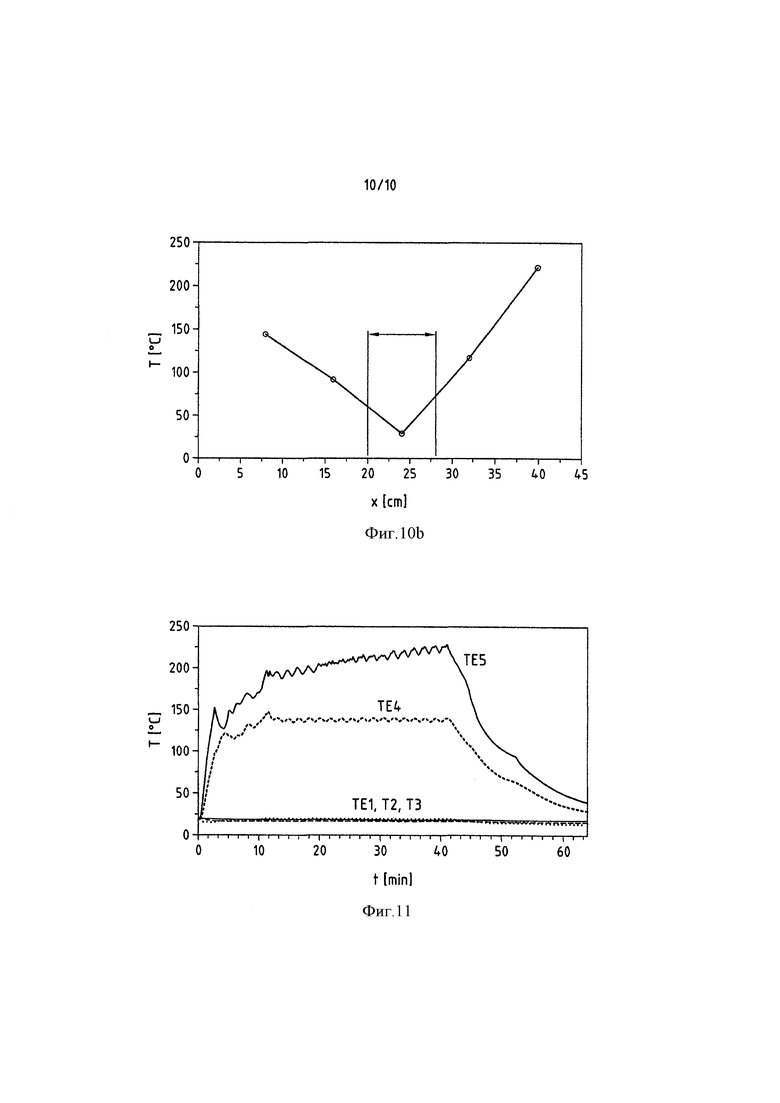

на фиг. 10а-10b - результаты первого испытания, выполненного на испытательной установке, показанной на фиг. 9;

на фиг. 11 - результаты второго испытания, выполненного на испытательной установке, показанной на фиг. 9;

Как показано на фиг. 1, при проведении способа, обозначенного ссылочной позицией 102, алюминиевая заготовка поступает на первый этап 104. Заготовка имеет по существу структурное состояние Т4.

На последующем этапе 106 проводится первый процесс дисперсионного твердения первого участка заготовки посредством искусственного старения. Одновременно проводится интенсивное охлаждение некоторой части заготовки, чтобы температура второго участка заготовки поддерживалась ниже температуры искусственного старения. В результате проведения процесса дисперсионного твердения структурное состояние первого участка изменяется от Т4 до Т6, при этом структурное состояние второго участка остается, по существу, Т4.

На последующем этапе 108 проводится второй процесс дисперсионного твердения заготовки, при этом как первый, так и второй участки заготовки претерпевают изменение структурного состояния. По окончании этапа 108 первый участок заготовки приобретает структурное состояние Т7, тогда как второй участок приобретает структурное состояние Т6. Следовательно, участки заготовки отличаются друг от друга по свойствам материала: материал второго участка имеет высокую прочность, а материал первого участка имеет меньшую прочность, но более высокую пластичность.

Как показано на фиг. 2, при проведении способа, обозначенного ссылочной позицией 202, алюминиевая заготовка, имеющая, по существу, структурное состояние Т4, поступает на этап 204. Этап 204 включает первый подэтап 206, на котором алюминиевая заготовка подвергается термической обработке на твердый раствор в течение 5 ч при температуре 500°C. На втором подэтапе 208 проводится закалка алюминиевой заготовки, то есть охлаждение в воде до температуры 200°C. На третьем подэтапе 210, если требуется, обеспечивается естественное старение алюминиевой заготовки в течение 5 дней при температуре окружающей среды. По окончании этапа 204 алюминиевая заготовка имеет, по существу, структурное состояние Т4. Этап 104 (фиг. 1) может включать подэтапы, аналогичные подэтапам 206, 208 и 210.

На следующем этапе 212 в первую очередь выполняют второй процесс дисперсионного твердения алюминиевой заготовки, при проведении которого первый и второй участки заготовки претерпевают изменение структурного состояния от Т4 до Т6.

На последующем этапе 214 проводится первый процесс дисперсионного твердения первого участка заготовки, одновременно некоторая часть заготовки интенсивно охлаждается, чтобы предотвратить процесс дисперсионного твердения на втором участке заготовки. На этапе 214 структурное состояние первого участка изменяется от Т6 до Т7, в то время как структурное состояние второго участка остается Т6. Следовательно, участки заготовки отличаются друг от друга по свойствам материала, конкретнее говоря, материал второго участка имеет высокую прочность, а материал первого участка имеет меньшую прочность, но более высокую пластичность.

Чертеж, представленный на фиг. 3, разделен на три части, причем в верхней части I показано устройство 302 с установленной алюминиевой заготовкой 304, в средней части II показано первое возможное распределение 306 температур в алюминиевой заготовке 304, а в нижней части III показано второе возможное распределение 308 температур в алюминиевой заготовке 304. Части I, II и III выровнены по горизонтали, чтобы по графикам распределения 306, 308 температур можно было определить температуру на определенном участке алюминиевой заготовки 304.

Устройство 302 содержит верхнюю часть 310 и нижнюю часть 312, частично ограничивающие камеру 314 для обработки. Камера 314 для обработки выполнена с возможностью размещения в ней алюминиевой заготовки 304, подвергаемой термической обработке. Верхняя и нижняя части 310, 312 содержат соответствующие нагревательные средства 316а-316d, которые могут представлять собой, например, электрические нагревательные элементы. Верхняя и нижняя части 310, 312 также содержат соответствующие охлаждающие средства 318а-318b, которые могут представлять собой, например, теплообменники. Нагревательные средства 316а-316d и охлаждающие средства 318а-318b регулируются средствами 320 управления, которые могут включать или выключать отдельные нагревательные и охлаждающие средства индивидуально.

При включении нагревательных средств 316а и 316с образуется зона 322 нагрева (см. часть II на фиг. 3), при этом первый участок 328 алюминиевой заготовки 304, расположенный в указанной зоне 322 нагрева, нагревается до температуры, превышающей температуру 324 искусственного старения, например, до 120°C, с целью проведения процесса искусственного старения на указанном участке 328. При включении охлаждающих средств 318а-318b образуется зона 326 охлаждения (см. часть II на фиг. 3), в которой происходит интенсивное охлаждение некоторой части заготовки 304. Благодаря указанному интенсивному охлаждению некоторой части алюминиевой заготовки предотвращается переход тепла от первого участка 328 к остальной части алюминиевой заготовки, таким образом, в зоне охлаждения и в областях камеры, где отключены нагревательные средства 316b и 316d, поддерживается температура ниже температуры 324 искусственного старения. При указанной технологии процесс дисперсионного твердения проводится только на первом участке 328 алюминиевой заготовки 304, тогда как структурное состояние второго участка 330 остается без изменений.

Устройство 302 позволяет выполнять второй процесс дисперсионного твердения алюминиевой заготовки 304, при котором проводится дисперсионное твердение как первого участка 328, так и второго участка 330. Для осуществления указанного процесса средства 320 управления выполняют включение всех четырех нагревательных средств 316а-316d и одновременное выключение охлаждающих средств 318а-318b. При указанной технологии достигается такое распределение 308 температур, при котором на всех участках заготовки 304 температура превышает температуру 324 искусственного старения. Таким образом, обеспечивается дисперсионное твердение как на первом участке 328, так и на втором участке 330 заготовки 304.

Чертеж, представленный на фиг. 4, разделен на три части, причем в верхней части I показано устройство 402 с установленной алюминиевой заготовкой 404, в средней части II показано первое возможное распределение 406 температур в заготовке 404, а в нижней части III показано второе возможное распределение 407 температур в заготовке 404. Части I, II и III выровнены по горизонтали, подобно частям I, II и III на фиг. 3.

Устройство 402 содержит верхнюю часть 408 и нижнюю часть 410, частично ограничивающие камеру 412 для обработки, в которой расположена некоторая часть алюминиевой заготовки 404. В отличие от варианта устройства, показанного на фиг. 3, только некоторая часть заготовки 404 расположена в камере 412 для обработки, в то время как другая часть остается снаружи. Устройство 402 содержит нагревательные средства 414а-414b, охлаждающие средства 416а-416b и средства 418 управления, обеспечивающие регулирование работы нагревательных и охлаждающих средств. Когда включены все нагревательные средства 414а-414b и охлаждающие средства 416а-416b, в алюминиевой заготовке 404 образуется распределение 406 температур, представленное на фиг. 4.

Нагревательные средства 414а-414b обеспечивают нагрев первого участка 422 заготовки 404 до температуры, превышающей температуру 420 искусственного старения, тогда как охлаждающие средства 416а-416b обеспечивают интенсивное охлаждение некоторой части заготовки 404, чтобы температура на втором участке 424 заготовки поддерживалась ниже температуры 420 искусственного старения. Таким образом, на первом участке алюминиевой заготовки 404 структурное состояние изменяется от первоначального Т4 до Т6, а на втором участке сохраняется, по существу, первоначальное структурное состояние Т4.

Регулируя тепловую мощность нагревательных средств 414а-414b и/или охлаждающую способность охлаждающих средств 416а-416b с помощью средств 418 управления, можно изменить градиент температур между первым участком 422 и вторым участком 424. Например, можно уменьшить градиент температур, чтобы изменение температуры происходило на большей области заготовки, как показано на графике распределения 407 температур. В этом случае заготовка 404 имеет более широкую переходную область, в которой свойства материала постепенно изменяются от свойств первого участка 422 до свойств второго участка 424.

До или после термической обработки в устройстве 402 алюминиевая заготовка 404 может быть подвергнута термической обработке в обычном устройстве 430 для термообработки, показанном на фиг. 4b, с целью проведения второго процесса дисперсионного твердения как на первом участке 422, так и на втором участке 424 заготовки 404. Устройство 430 для термической обработки представляет собой печь с нагревательными средствами 432а-432b для нагрева всей заготовки до температуры выше температуры 420 искусственного старения. Распределение температур в заготовке 404, полученное с помощью устройства 430, показано на фиг. 3 (часть III).

Чертеж, представленный на фиг. 5, разделен на три части, причем в верхней части I показано устройство 502 с установленной алюминиевой заготовкой 504, в средней части II показано первое возможное распределение 506 температур в заготовке 504, а в нижней части III показано второе возможное распределение 507 температур в заготовке 504. Части I, II и III выровнены по горизонтали, подобно частям I, II и III на фиг. 3.

Устройство 502 содержит верхнюю часть 508 и нижнюю часть 510, охватывающие камеру 512 для обработки, в которой расположена заготовка 504. В указанном примере камера 512, в которой проводится термическая обработка, может закрываться, по существу, полностью. Кроме того, устройство 502 содержит нагревательные средства 514а-514h, а также охлаждающие средства 516а-516h. Средства 518 управления могут регулировать по отдельности как работу нагревательных средств, так и охлаждающих средств. Средства 518 управления могут обеспечивать включение и выключение нагревательных и охлаждающих средств независимо друг от друга, чтобы в заготовке 504 можно было получить разные типы распределения температур.

Когда включены нагревательные средства 514а-514b и 514е-514f и охлаждающие средства 516с и 516g, а также, при необходимости, включены охлаждающие средства 516b и 516h, обеспечивается распределение 506 температур, при котором первый участок 522 алюминиевой заготовки нагревается до температуры 520 искусственного старения или выше, вызывающей изменение структурного состояния указанного участка, тогда как на втором участке 524 алюминиевой заготовки температура поддерживается ниже температуры 520 искусственного старения, и структурное состояние указанного участка остается, по существу, неизменным.

Когда включены нагревательные средства 514а, 514с, 514е и 514g и охлаждающие средства 516b, 516d, 516f и 516h, обеспечивается распределение 507 температур, при котором в двух секциях первого участка заготовки 504 температура превышает температуру 520 искусственного старения и вызывает изменение структурного состояния материала.

Когда в устройстве 502 включены все нагревательные средства и выключены все охлаждающие средства, обеспечивается распределение температур, показанное на фиг. 3 (часть III), которое позволяет провести второй процесс дисперсионного твердения на всех участках заготовки.

Представленный на фиг. 6 чертеж разделен на три части, причем в верхней части I показано устройство 602 с установленной алюминиевой заготовкой 604, в средней части II показано первое возможное распределение 606 температуры в алюминиевой заготовке 604, а в нижней части III показано второе возможное распределение 607 температуры в алюминиевой заготовке 604.

Устройство 602 содержит верхнюю часть 608 и нижнюю часть 610, ограничивающие камеру 612 для обработки, в которой расположена заготовка 604. Кроме того, устройство содержит нагревательные средства 614а-614b и охлаждающие средства 616а-616b, а также средства 618 управления, которые регулируют нагревательные и охлаждающие средства. Охлаждающие средства 616а-616b способны перемещаться в горизонтальном направлении вдоль камеры 612 для обработки. На фиг. 6 (участок I) в качестве примера показано первое местоположение (обозначено сплошными линиями) и второе местоположение (обозначено пунктирными линиями) охлаждающих средств 616а-616b.

Когда охлаждающие средства 616а-616b занимают первое местоположение, и включены нагревательные средства 614а-614b и охлаждающие средства 616а-616b, в заготовке может быть достигнуто распределение 606 температур, показанное на фиг. 6. При указанной конфигурации устройства 602 имеется двухсекционная зона 619а-619b нагрева, в которой двухсекционный первый участок 626 заготовки 604 нагревается до температуры 622 искусственного старения или выше. В устройстве 602 также имеется односекционная зона 620 охлаждения, в которой второй участок 628 заготовки 604 поддерживается при температуре ниже температуры 622 искусственного старения. В процессе термической обработки происходит изменение структурного состояния двухсекционного первого участка 626, в то время как структурное состояние второго участка 628 остается, по существу, неизменным.

Перемещение охлаждающих средств 616а-616b позволяет задать положение зоны 620 охлаждения, соответственно, положению второго участка 628 заготовки 604. Когда охлаждающие средства 616а-616b занимают второе местоположение (показано пунктирными линиями), в заготовке можно достичь распределения 607 температур, показанного на фиг. 6.

Если в устройстве 602 выключить охлаждающие средства 616а-616b, можно обеспечить распределение температур, показанное на фиг. 3 (часть III), которое позволяет провести второй процесс дисперсионного твердения на первом участке 626 заготовки 604 и на втором участке 628 заготовки 604.

Как показано на фиг. 7а и 7b, устройство 702 выполнено в виде пресса и содержит верхнюю часть 704, представляющую собой ударный штемпель, и нижнюю часть 706, представляющую собой станину пресса. Верхняя часть 704 и нижняя часть 706 частично ограничивают камеру 708 для обработки, в которой может быть размещена алюминиевая заготовка 710. Кроме того, устройство 702 содержит нагревательные средства 712а-712d и охлаждающие средства 714а-714b, а также средства управления (не показано), предназначенные для регулирования режима работы пресса и/или нагревательных средств, и/или охлаждающих средств.

При замыкании пресс-формы может быть сформирована заготовка 710 определенной конфигурации, как показано на фиг. 7b. Во время или после процесса прессования активизируются нагревательные средства 712а-712d и охлаждающие средства 714а-714b для проведения процесса дисперсионного твердения на двухсекционном первом участке 720а алюминиевой заготовки 710, в то время как структурное состояние второго участка 722 остается, по существу, неизменным. Готовая заготовка 710 показана на фиг. 7с.

Устройство 702 имеет конструкцию, которая позволяет за один этап и без использования дополнительных устройств сформировать заготовку 710 и провести ее термическую обработку. Таким образом, повышается эффективность и экономичность процесса изготовления алюминиевых заготовок.

Для изготовления алюминиевой заготовки 802 применялся способ согласно изобретению, и использовалось устройство согласно изобретению.

Как показано на фиг. 8, алюминиевая заготовка 802 образована в виде центральной стойки кузова транспортного средства, имеющей верхнюю часть 810, среднюю часть 812 и нижнюю часть 814. Верхнюю часть 810 центральной стойки образует первый участок заготовки 802, который находится, по существу, в структурном состоянии Т6 и имеет очень высокую прочность. Нижнюю часть 814 центральной стойки образует второй участок заготовки 802, который находится, по существу, в структурном состоянии Т7 и имеет меньшую прочность, чем верхняя часть 810, но более высокую пластичность. Средняя часть 812 центральной стойки является переходным участком, в котором структурное состояние материала и, соответственно, прочность и пластичность изменяются от верхней части к нижней.

Заготовка 802, разные участки которой отличаются друг от друга по свойствам материала, может использоваться вместо стальной заготовки для изготовления соответствующего компонента кузова. Верхняя часть 810, имеющая высокую прочность, обеспечивает надлежащую защиту пассажиров при опрокидывании автомобиля, в то время как нижняя часть 814, имеющая более высокую пластичность, способна эффективно поглощать энергию удара при аварии. Заготовку 802, предпочтительно, изготавливают из алюминиевого сплава типа АА 6ХХХ или АА 7ХХХ, в частности, из сплава АА 6070 или более прочного сплава.

В испытательной установке 902, показанной на фиг. 9, предусмотрены первая и вторая электронагревательные плиты 904, 906, функционирующие как первое и второе нагревательные средства, а также теплообменник 908, функционирующий как охлаждающее средство. Алюминиевый лист 910, поддерживаемый опорой 912, располагают на поверхности первой и второй нагревательных плит 904, 906. Сверху алюминиевого листа 910 устанавливают теплообменник 908, а также два груза 914, 916, чтобы во время испытания алюминиевый лист 910 находился в тепловом контакте с нагревательными плитами 904, 906 и теплообменником 908. Пять температурных датчиков 918а-918е закреплены на верхней поверхности алюминиевого листа 910 и во время испытания обеспечивают контроль температуры на разных участках алюминиевого листа 910.

Теплообменник 908 представляет собой водяную ванну, имеющую входное отверстие (стрелка 920) и выходное отверстие (стрелка 922). При проведении испытания вода непрерывно прокачивается через теплообменник 908, чтобы обеспечивалось надлежащее охлаждение алюминиевого листа 910.

На фиг. 10а-10b показаны результаты первого испытания, выполненного на испытательной установке, представленной на фиг. 9. Во время первого испытания обе нагревательные плиты 904, 906 были активизированы для обеспечения локального нагрева алюминиевого листа 910 до заданных температур, составляющих примерно 140°C и примерно 210°C, соответственно. Для обеспечения надлежащего охлаждения через теплообменник 908 непрерывно прокачивалась вода.

На фиг. 10а приведены результаты температурных измерений с течением времени, выполненных пятью температурными датчиками 918а-918е. Кривая ТЕ1 показывает результаты измерений, выполненных датчиком 918а, кривая ТЕ2 показывает результаты измерений, выполненных датчиком 918b, и так далее. Все кривые от ТЕ1 до ТЕ5 показывают повышение температуры в течение первых минут после включения нагревательных плит 904, 906. По прошествии примерно пяти минут на всех кривых от ТЕ1 до ТЕ5 наблюдается область насыщения при разных значениях температуры. Колебания, наблюдаемые на температурных кривых, связаны с регулированием температуры нагревательных плит 904, 906.

Кривые ТЕ1 и ТЕ5 показывают температуру алюминиевого листа 910 в областях непосредственного контакта с нагревательными плитами 904, 906, соответственно; кривая ТЕ3 показывает температуру алюминиевого листа 910 в области непосредственного контакта с теплообменником 908; и кривые ТЕ2 и ТЕ4 показывают температуру алюминиевого листа 910 в областях между нагревательными плитами 904, 906 и теплообменником 908.

На фиг. 10b показаны средние значения температур, измеренных датчиками 918а-918d, после достижения температур насыщения, то есть примерно через 5 мин после начала испытания. На оси абсцисс показано относительное положение датчиков, причем самая левая точка соответствует датчику 918а, а самая правая точка соответствует датчику 918d. Двойной стрелкой показана ширина теплообменника, то есть зона интенсивного охлаждения.

Фиг. 10а и 10b свидетельствуют о том, что можно достичь температуры искусственного старения на первом участке алюминиевого листа 910, а именно, в секциях, наиболее приближенных к соответствующим нагревательным плитам 904 и 906, и одновременно поддерживать температуру ниже температуры искусственного старения, в частности, ниже примерно 100°C, на втором участке алюминиевого листа 910 вблизи теплообменника 908. Указанные температуры могут поддерживаться в течение промежутка времени, составляющего более примерно 30 мин.

На фиг. 11 приведены результаты второго испытания, выполненного на испытательной установке, показанной на фиг. 9. На фиг. 11 и на фиг. 10а используется аналогичный метод представления данных. При проведении второго испытания была активизирована только нагревательная плита 906, обеспечивающая локальный нагрев алюминиевого листа 910 до заданной температуры, составляющей примерно 200°C. Через теплообменник 908 непрерывно прокачивалась вода, чтобы обеспечивалось надлежащее охлаждение некоторой части алюминиевого листа.

Кривая ТЕ5 на фиг. 11 показывает, что температура искусственного старения, составляющая примерно 200°C, была достигнута примерно через 12 мин после включения нагревательной плиты 906 и поддерживалась в течение примерно 40 мин до момента выключения нагревательной плиты 906. Кривые ТЕ1-ТЕ3 показывают, что в области теплообменника 908 и в области отключенной нагревательной плиты 904 температура участков алюминиевой заготовки 910 оставалась на уровне комнатной температуры.

Таким образом, оба испытания показали, что способ и устройство согласно изобретению позволяют достичь требуемого распределения температур по всей алюминиевой заготовке, а именно, распределения температур, при котором обеспечивается искусственное старение на первом участке заготовки, а структурное состояние второго участка заготовки остается, по существу, неизменным.

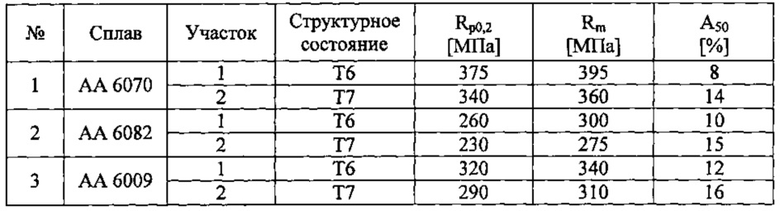

Способ и устройство согласно изобретению позволяют получить алюминиевую заготовку, содержащую первый участок, имеющий, по существу, структурное состояние Т6, и второй участок, имеющий, по существу, структурное состояние Т7. Примеры заготовок и их свойства приведены в следующей таблице:

На трех листах, изготовленных из разных алюминиевых сплавов (показанных во втором столбце таблицы) и имеющих структурное состояние Т4, проводили первый и второй процессы дисперсионного твердения. При проведении первого процесса дисперсионного твердения первый участок каждой заготовки выдерживали при температуре дисперсионного твердения в течение определенного промежутка времени, например, первый участок заготовки из сплава АА 6009 выдерживали при температуре примерно 205°C в течение 1 часа, при этом температуру второго участка заготовки поддерживали ниже 100°C посредством интенсивного охлаждения некоторой части заготовки. При проведении второго процесса дисперсионного твердения как первый, так и второй участки каждой заготовки выдерживали при температуре дисперсионного твердения в течение определенного промежутка времени. После проведения второго процесса дисперсионного твердения первый участок каждой заготовки (обозначенный цифрой «1» в третьем столбце) приобрел структурное состояние Т6, а второй участок (обозначенный цифрой «2» в третьем столбце) приобрел структурное состояние Т7.

В столбцах 5-7 представлены величины предела текучести Rp0,2, предела прочности Rm и относительного удлинения A50 материала соответствующих участков заготовок. Величины Rp0,2, Rm и А50, были определены согласно стандарту DIN EN 10002. Величина А50 была определена на испытываемом образце, имеющем первоначальную длину 50 мм.

Приведенные выше примеры показывают, что заготовки, изготовленные способом согласно изобретению, могут иметь свойства, представленные в качестве примера в следующей таблице:

В круглые скобки заключены возможные значения параметров, таким образом, конкретные заготовки, изготовленные способом согласно изобретению, могут иметь отклонения от соответствующих значений, приведенных в таблице.

Изобретение относится к способу термической обработки алюминиевой заготовки и может быть использовано для изготовления конструкционных компонентов. Способ термической обработки алюминиевой заготовки (304, 404, 504, 604, 710, 802) в структурном состоянии Т4 включает проведение на первом участке (328, 422, 522, 626, 720) заготовки (304, 404, 504, 604, 710, 802) первого процесса дисперсионного твердения посредством искусственного старения для изменения структурного состояния первого участка (328, 422, 522, 626, 720) заготовки, причем в течение первого процесса дисперсионного твердения осуществляют активное охлаждение таким образом, что температура второго участка (330, 424, 524, 628, 722) заготовки, отделенного от первого участка заготовки охлаждаемой частью, поддерживается ниже температуры искусственного старения для сохранения неизменным структурного состояния второго участка заготовки. Кроме того, изобретение относится к устройству (302, 402, 502, 602, 702) для термической обработки алюминиевой заготовки и к алюминиевой заготовке (304, 404, 504, 604, 710, 802), а именно к алюминиевой заготовке, изготовленной способом согласно изобретению. Изобретение направлено на получение алюминиевой заготовки, содержащей участки, отличающиеся по свойствам. 3 н. и 13 з.п. ф-лы, 11 ил., 2 табл.

1. Способ термической обработки алюминиевой заготовки в структурном состоянии Т4, включающий в себя первый процесс дисперсионного твердения первого участка заготовки посредством искусственного старения для изменения структурного состояния первого участка заготовки при активном охлаждении части заготовки таким образом, что температура второго участка заготовки, отделенного от первого участка заготовки охлаждаемой частью, поддерживается ниже температуры искусственного старения для сохранения неизменным структурного состояния второго участка заготовки.

2. Способ по п. 1, отличающийся тем, что он дополнительно включает в себя этап, на котором подвергают заготовку второму процессу дисперсионного твердения посредством искусственного старения для изменения структурного состояния первого участка и второго участка заготовки.

3. Способ по п. 2, отличающийся тем, что после проведения первого и второго процессов дисперсионного твердения первый участок заготовки имеет структурное состояние Т7, а второй участок заготовки имеет структурное состояние Т6.

4. Способ по п. 2 или 3, отличающийся тем, что второй процесс дисперсионного твердения проводят после первого процесса дисперсионного твердения.

5. Способ по п. 2 или 3, отличающийся тем, что первый процесс дисперсионного твердения проводят после второго процесса дисперсионного твердения.

6. Способ по любому из пп. 1-3, отличающийся тем, что алюминиевая заготовка выполнена из алюминиевого сплава типа АА 2ХХХ, либо АА 6ХХХ или АА 7ХХХ, в частности из сплава АА 6070, АА 6082 или АА 6009.

7. Способ по п. 2 или 3, отличающийся тем, что при нанесении на заготовку лакокрасочного покрытия его сушку осуществляют в процессе второго дисперсионного твердения.

8. Устройство для термической обработки алюминиевой заготовки способом по любому из пп. 1-7, содержащее камеру для обработки, выполненную с возможностью размещения в ней по меньшей мере части подвергаемой термической обработке алюминиевой заготовки, и нагревательные средства, выполненные с возможностью нагрева по меньшей мере участка алюминиевой заготовки, расположенного в зоне нагрева камеры для обработки, при этом оно дополнительно содержит охлаждающие средства, выполненные с возможностью активного охлаждения по меньшей мере участка алюминиевой заготовки, расположенного в зоне охлаждения камеры для обработки, и предотвращения передачи тепла от участка алюминиевой заготовки, расположенного в зоне нагрева, к участку заготовки, отделенному от участка, расположенного в зоне нагрева, участком, расположенным в зоне охлаждения.

9. Устройство по п. 8, отличающееся тем, что оно дополнительно содержит средства управления, выполненные с возможностью регулирования работы нагревательных средств и/или охлаждающих средств, для регулирования температуры участка алюминиевой заготовки, расположенного в зоне нагрева, и/или участка алюминиевой заготовки, расположенного в зоне охлаждения.

10. Устройство по любому из п. 8 или 9, отличающееся тем, что оно дополнительно содержит средства регулирования, выполненные с возможностью регулирования положения и/или размера зоны нагрева и/или зоны охлаждения.

11. Устройство по любому из п. 8 или 9, отличающееся тем, что оно выполнено в виде пресса.

12. Алюминиевая заготовка, полученная способом по любому из пп. 2-7, в которой первый участок алюминиевой заготовки имеет структурное состоянии Т6, а второй участок алюминиевой заготовки имеет структурное состоянии Т7, при этом она содержит переходную зону, расположенную между первым участком и вторым участком, имеющую размер менее 25 см и промежуточное структурное состояние, являющееся переходным от структурного состояния первого участка к структурному состоянию второго участка.

13. Алюминиевая заготовка по п. 12, отличающаяся тем, что размер переходной зоны менее 15 см, предпочтительно менее 9 см.

14. Алюминиевая заготовка по любому из пп. 12 или 13, отличающаяся тем, что она изготовлена из сплава типа АА 2ХХХ, или АА 6ХХХ, или АА 7ХХХ, в частности из сплава АА 6070, АА 6082 или АА 6009.

15. Алюминиевая заготовка по п. 14, отличающаяся тем, что она изготовлена из сплава АА 6070 и содержит первый участок, материал которого имеет предел текучести по меньшей мере 350 МПа и предел прочности по меньшей мере 370 МПа, и второй участок, материал которого имеет относительное удлинение по меньшей мере 10%; или она изготовлена из сплава АА 6082 и содержит первый участок, материал которого имеет предел текучести по меньшей мере 250 МПа и предел прочности по меньшей мере 290 МПа, и второй участок, материал которого имеет относительное удлинение по меньшей мере 12%; или она изготовлена из сплава АА 6009 и содержит первый участок, материал которого имеет предел текучести по меньшей мере 300 МПа и предел прочности по меньшей мере 320 МПа, и второй участок, материал которого имеет относительное удлинение по меньшей мере 14%.

16. Алюминиевая заготовка по любому из пп. 12, 13 или 15, отличающаяся тем, что она выполнена в виде детали кузова транспортного средства, в частности в виде центральной стойки.

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 5547524 A, 20.08.1996 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| ТЕРМООБРАБОТКА СПЛАВОВ АЛЮМИНИЯ, ТВЕРДЕЮЩИХ ПРИ СТАРЕНИИ | 2000 |

|

RU2266348C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОЙ МОНОЛИТНОЙ АЛЮМИНИЕВОЙ КОНСТРУКЦИИ И АЛЮМИНИЕВОЕ ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ПУТЕМ МЕХАНИЧЕСКОЙ ОБРАБОТКИ РЕЗАНИЕМ ИЗ ТАКОЙ КОНСТРУКЦИИ | 2004 |

|

RU2345172C2 |

Авторы

Даты

2017-10-02—Публикация

2013-09-26—Подача