Изобретение относится к способу производства полосы из AlMgSi-сплава, в котором отливают слиток из AlMgSi-сплава, слиток подвергают гомогенизации, доведенный до температуры прокатки слиток подвергают горячей прокатке, в заключение необязательно доводят до конечной толщины холодной прокаткой и окончательно прокатанная полоса подвергается диффузионному отжигу и охлаждению. Кроме того, изобретение относится к предпочтительным областям применения полученной таким образом AlMgSi-алюминиевой полосы.

Прежде всего, листы из алюминиевого сплава требуются в автомобилестроении, а также в других областях применения, например в самолетостроении или при производстве рельсовых транспортных средств, которые характеризуются не только особенно высокими показателями прочности, но и одновременно пригодны к формованию и имеют высокую степень деформации. В автомобилестроении типичными сферами применения листов являются корпус и детали шасси. Для наружных окрашенных конструктивных элементов, например видимых наружных листов для корпусов, требуется, чтобы деформация материалов проходила так, чтобы внешняя поверхность не страдала после окраски от дефектов, таких как наплывы или бороздки. Это, например, особенно важно при применении листов из алюминиевых сплавов для изготовления капотов других частей корпусов автомобиля. В любом случае, выбор материалов алюминиевого сплава ограничен. Особенно AlMgSi-сплавы, составными компонентами которых являются магний и кремний, имеют сравнительно высокую прочность в состоянии Т6 при одновременно хорошей пригодности к формованию в состоянии Т4, а также отличную коррозионную стойкость. AlMgSi-сплавы представлены сплавами типа АА6ххх, например, сплавы типа АА6016, АА6014, АА6181, АА6060 и АА6111. Обычно алюминиевые полосы из AlMgSi-сплавов производятся путем отливки слитка, гомогенизации слитка, горячей и холодной прокатки горячей полосы. Гомогенизация слитка происходит в течение более часа при температуре от 380 до 580°С. С помощью заключительного нагрева для получения аустенитной структуры при типовых температурах от 500°С до 570°С с последующей закалкой и естественным старением вблизи температуры окружающей среды, по меньшей мере, в течение трех суток, полосы могут быть приведены в состояние Т4. Состояние Т6 устанавливается после закалки путем искусственного старения при высоких температурах в пределах 100°С и 220°С.

Проблема заключается в том, что в горячекатаных алюминиевых полосах из AlMgSi-сплавов присутствуют крупнозернистые Mg2Si-частицы, которые при последующей холодной прокатке из-за высокой степени деформации дробятся и измельчаются. Горячие полосы AlMgSi-сплава, как правило, производятся толщиной от 3 мм до 12 мм и подвергаются холодной прокатке с высокой степенью деформации. Поскольку подъем температуры в температурном диапазоне, в котором образуются AlMgSi-фазы, при обычной горячей прокатке протекает очень медленно, то формируются очень крупнозернистые фазы. Температурный диапазон для формирования вышеуказанных фаз зависит от сплава. Он находится при температуре горячей прокатки 230°С и 550°С. Может быть экспериментально доказано, что эти крупнозернистые фазы в горячекатаной полосе негативно воздействуют на растяжение конечного продукта. Это значит, что пригодность к формованию алюминиевых полос из AlMgSi-сплавов до сих пор не может считаться достигнутой полностью.

Из опубликованной патентной заявки ЕР 2270249 AI, принадлежащей заявителю, следует, что полоса AlMgSi-сплава непосредственно после выхода с последнего прохода при горячей прокатке имеет температуру максимально 130°С и наматывается в рулон при этой или более низкой температуре. Путем закалки горячей полосы этим способом можно производить алюминиевые полосы в состоянии Т4, которые имеют деление при разрыве А80 более чем 30% или равномерное удлинение Ag более чем 25%. Кроме того, возникают очень высокие значения удлинения при разрыве в состоянии Т6. Показано, что этот температурный диапазон на выходе с последнего прохода горячей прокатки ведет к проблемам, касающимся гладкости поверхности горячей полосы, что создает проблемы для последующих стадий. Более того, заданная величина скорости охлаждения может быть достигнута только при уменьшении скорости производства.

Исходя из этого уровня техники, задачей настоящего изобретения является создание улучшенного способа производства алюминиевой полосы из AlMgSi-сплава, с помощью которого AlMgSi-алюминиевая полоса с очень хорошей формуемостью в состоянии Т4 может быть произведена надежным образом.

Согласно первому варианту данного изобретения указанная задача решена тем, что горячую полосу непосредственно после выхода с последнего прохода горячей прокатки, имеющую температуру более чем 130°С, преимущественно от 135°С до максимально 250°С, предпочтительно 135°С до максимально 230°С, наматывают при этой температуре.

В противоположность известным способам с особенно низкими температурами намотки неожиданно было обнаружено, что механические свойства в отношении равномерного удлинения Ag, которые определяют формуемость, несмотря на измененную температуру намотки, не изменились или изменились несущественно. В соответствии с изобретением, полосы, полученные из AlMgSi-сплава в состоянии Т4, дополнительно показали равномерное удлинение более чем 25% в испытании на растяжение согласно DIN EN. Сверх того, они показали очень хорошую закаливаемость в состоянии Т6, как это известно из предыдущей заявки заявителя. Во всяком случае, способ производства мог быть существенно стабилизирован и могла быть достигнута повышенная скорость производства.

Согласно предпочтительному осуществлению способа, соответствующего изобретению, этот процесс охлаждения протекает во время двух последних проходов горячей прокатки, т.е. охлаждение на более чем 130°С, преимущественно от 135°С до 250°С, предпочтительно от 135°С до 230°С, происходит в течение секунд, максимально в течение пяти минут. Было найдено, что этим способом особенно надежно достигается повышенная величина равномерного удлинения при обычной прочности и величина предела текучести в состоянии Т4 и улучшенной закаливаемости в состоянии Т6.

Согласно другому осуществлению способа, соответствующего изобретению, надежное охлаждение горячекатаной полосы достигается тем, что горячую полосу закаливают до выходной температуры с использованием, по меньшей мере, одного плоского охладителя и на сами проходы горячей прокатки подают эмульсию. Плоский охладитель состоит из расположенных охлаждающих или смазывающих форсунок, которые распыляют на алюминиевую полосу эмульсию для прокатки. Плоский охладитель может располагаться в прокатном стане и служит для того, чтобы охладить горячую полосу перед горячей прокаткой до температуры прокатки и для обеспечения повышенной скорости производства.

Если перед началом процесса охлаждения, которое проводят во время двух последних проходов, температура горячекатаной полосы составляет, по меньшей мере, 400°С, предпочтительно от 470°С до 490°С, то согласно другому осуществлению изобретения возможно получить очень маленькие Мg2Si-выделения в закаленной горячекатаной полосе, поскольку составляющие наибольшую долю сплава магний и кремний находятся при этих температурах в алюминиевой матрице в растворенном состоянии. Это предпочтительное состояние горячекатаной полосы как бы "замораживается" путем закаливания.

Согласно другому осуществлению способа, температура горячей полосы после предпоследнего прохода прокатки составляет от 290°С до 310°С. Было обнаружено, что эти температуры, способные заморозить выделения в достаточной степени, позволяют в то же время осуществить последний проход прокатки без каких-либо проблем.

Если прокатанная горячая полоса при выходе непосредственно с последнего прохода горячей прокатки имеет температуру от 200°С до 230°С, то во время горячей прокатки может достигаться оптимальная скорость изготовления, без ухудшения свойств произведенной алюминиевой полосы.

Толщина готовой горячей полосы составляет от 3 мм до 12 мм, предпочтительно от 5 мм до 8 мм, следовательно, для холодной прокатки могут применяться обычные клети холодной прокатки.

Предпочтительно используют алюминиевый сплав типа сплава АА6ххх, преимущественно АА6014, АА6016, АА6060, АА6111 или АА6181. Все сплавы типа АА6ххх имеют общие характеристики, относящиеся к особенно хорошей формуемости в состоянии Т4, а также имеют высокую прочность или предел прочности при растяжении в состоянии Т6, в котором их используют, например, после искусственного старения при 205°С/30 мин.

В соответствии с другим осуществлением способа, соответствующего изобретению, окончательно прокатанную алюминиевую полосу подвергают термообработке, при которой алюминиевую полосу нагревают до более чем 100°С после диффузионного отжига и закалки, а затем наматывают и подвергают старению при температуре более чем 55°С, предпочтительно более чем 85°С.

Эта форма осуществления изобретения позволяет установить после естественного старения за счет более короткой фазы нагрева при низких температурах состояние Т6 в полосе или листе, в котором они будут использованы в виде конкретных компонентов. Эти быстро твердеющие алюминиевые полосы нагреваются только до температуры около 185°С в течение только 20 мин, чтобы достичь повышенной величины предела текучести в состоянии Т6.

Показатели относительного удлинения при разрыве A80 алюминиевых полос, полученных по этому варианту осуществления способа согласно изобретению, в состоянии Т4 составляют несколько менее 29%. Однако изготовленная согласно изобретению алюминиевая полоса отличается после старения в состоянии Т4 очень хорошим равномерным относительным удлинением Ag, составляющим более 25%. Под равномерным относительным удлинением Ag подразумевается максимальное относительное удлинение образца, при котором во время испытания на растяжение не происходит образования шейки. Следовательно, при равномерном относительном удлинении образец удлиняется равномерно. Для подобных материалов показатель равномерного относительного удлинения составлял до настоящего времени от 22 до 23%. Равномерное относительное удлинение существенно влияет на деформируемость, так как оно определяет применяемую на практике максимальную степень деформации. Таким образом, способом согласно изобретению можно получать алюминиевую полосу с очень хорошими деформационными свойствами, которую можно перевести путем ускоренного искусственного старения (185°С/20 мин) в состояние Т6.

Сплав типа АА6061 содержит следующие компоненты в вес.%:

0,25%≤Mg≤0,6%,

1,0%≤Si≤1,5%,

Fe≤0,5%,

Сu≤0,2%,

Mn≤0,2%,

Cr≤0,1%,

Zn≤0,1%,

Ti≤0,1%,

остальное - алюминий и неизбежные примеси, в сумме составляющие не более 0,15%, а индивидуально - не более 0,05%.

При содержания магния в количестве менее 0,25 мас.% прочность алюминиевой полосы, предназначенной для структурных применений, является слишком низкой, с другой стороны деформируемость ухудшается при содержании магния в количестве свыше 0,6 мас.%. Кремний в сочетании с магнием обеспечивает по существу твердение алюминиевого сплава и, следовательно, высокую прочность, которая достигается во время применения, например, после нанесения краски горячей сушки. При содержании кремния менее 1,0 мас.% снижается твердение алюминиевой полосы, вследствие чего при использовании можно рассчитывать только на пониженную прочность. При содержании кремния свыше 1,5 мас.% не происходит повышения дисперсионного твердения сплава. Содержание железа должно быть ограничено количеством, не превышающим 0,5 мас.%, для предупреждения образования крупных выделений. Ограничение содержания меди до величины не более 0,2 мас.% ведет прежде всего к повышению коррозионной стойкости алюминиевого сплава при специфичном применении. Содержание марганца в количестве менее 0,2 мас.% снижает склонность к образованию крупных выделений марганца. Хром, который хотя и обеспечивает мелкую структуру, должен быть ограничен содержанием 0,1 мас.% также для предупреждения образования крупных выделений. Напротив, содержание марганца повышает свариваемость из-за снижения склонности к растрескиванию или чувствительности к резкому охлаждению алюминиевой полосы согласно изобретению. Снижение содержания цинка до величины не более 0,1 мас.% улучшает, в частности, коррозионную стойкость алюминиевого сплава или готового листа в соответствующем случае применения. Титан, напротив, обеспечивает измельчение зерна при отливке, однако его содержание не должно превышать 0,1 мас.% для обеспечения хороших литейных свойств алюминиевого сплава.

Алюминиевый сплав типа АА6060 содержит следующие компоненты в мас.%:

0,35%≤Mg≤0,6%,

0,3%≤Si≤0,6%,

0,1%≤Fe≤0,3%,

Сu≤0,1%,

Мn≤0,1%,

Сr≤0,05%,

Zn≤0,10%,

Ti≤0,1%,

остальное - алюминий и неизбежные примеси, составляющие в сумме не более 0,15%, а индивидуально - не более 0,05%.

При сочетании точно заданного содержания магния с содержанием кремния, уменьшенным по сравнению с первым вариантом осуществления, и с узко определенным содержанием железа образуется алюминиевый сплав, в котором особенно хорошо можно предупредить образование выделений Mg2Si после горячей прокатки способом согласно изобретению, в результате чего может быть получен лист с улучшенным относительным удлинением и высоким пределом прочности при растяжении по сравнению с традиционно получаемыми листами. Более низкие верхние пределы компонентов сплава: меди, марганца и хрома, дополнительно усиливают эффективность способа согласно изобретению. В отношении влияния верхнего предела цинка и титана следует обратиться к пояснениям, приведенным для первого варианта выполнения алюминиевого сплава.

Алюминиевый сплав типа АА6014 имеет следующие компоненты в мас.%:

0,4%≤Mg≤0,8%,

0,3%≤Si≤0,6%,

Fe≤0,35%,

Сu≤0,25%,

0,05%≤Мn≤0,20%,

Сr≤0,20%,

Zn≤0,10%,

0,05%≤V≤0,20%,

Ti≤0,1%,

остальное - алюминий и неизбежные примеси, составляющие в сумме не более 0,15%, и индивидуально - не более 0,05%.

Алюминиевый сплав типа АА6181 имеет следующие компоненты в мас.%:

0,6%≤Mg≤1,0%,

0,8%≤Si≤1,2%,

Fe≤0,45%,

Сu≤0,10%,

Мn≤0,15%,

Сr≤0,10%,

Zn≤0,20%,

Ti≤0,1%,

остальное - алюминий и неизбежные примеси, составляющие в сумме не более 0,15%, а индивидуально - не более 0,05%.

Алюминиевый сплав типа АА6111 имеет следующие компоненты в мас.%:

0,5%≤Mg≤1,0%,

0,7%≤Si≤1,1%,

Fe≤0,40%,

0,50%≤Сu≤0,90%,

0,15%≤Мn≤0,45%,

Сr≤0,10%,

Zn≤0,15%,

Ti≤0,1%,

остальное - алюминий и неизбежные примеси, составляющие в сумме не более 0,15%, а индивидуально - не более 0,05%. В принципе, из-за повышенного содержания меди сплав типа АА6111 обладает большей прочностью в состоянии Т6, однако более подвержен коррозии.

Все приведенные алюминиевые сплавы специально подобраны по своим компонентам и предназначены для разных случаев применения. Как уже пояснялось, полосы из этих сплавов, изготовленные способом согласно изобретению, обладают особо высоким равномерным относительным удлинением в состоянии Т4 в сочетании с особо выраженным повышением предела прочности при растяжении, например, после искусственного старения при 205°С/30 мин.

Это справедливо также для алюминиевых полос в состоянии Т4, подвергнутых термообработке после отжига.

Благодаря превосходному сочетанию хорошей формуемости в состоянии Т4 с высокой коррозионной стойкостью и высокими показателями предела прочности при растяжении Rp0,2 в состоянии Т6 приведенная выше задача изобретения решается согласно второму раскрытию настоящего изобретения в результате применения изготовленной способом согласно изобретению полосы из AlMgSi сплава для изготовления конструктивного элемента, детали ходовой части или структурной детали или структурной панели в автомобилестроении, самолетостроении или в производстве рельсовых транспортных средств, в частности в качестве компонента, детали ходовой части, наружной или внутренней панели в автомобилестроении, предпочтительно в виде кузовного элемента. Прежде всего, видимые кузовные части, например капоты, грязезащитные крылья и пр., а также элементы наружной обшивки рельсового транспортного средства или самолета выигрывают от высокого предела прочности при растяжении Rp0,2 при хорошем качестве поверхности и после деформации высокой степени.

Поэтому может быть получена быстро твердеющая полоса из сплава AlMgSi с превосходными деформационными свойствами из полосы алюминиевого сплава, полученной по изобретению, которая после своего изготовления прошла отжиг с последующей термообработкой. В состоянии Т4 она обладает, как уже сообщалось, равномерным относительным удлинением Ag, равным более 25%, например, при пределе прочности при растяжении Rp0,2 от 80 до 140 МПа. При таком варианте может быть получена быстро дисперсионно твердеющая и одновременно очень хорошо деформируемая полоса из сплава AlMgSi. Искусственное старение для достижения состояния Т6 может проводиться при 185°С в течение 20 минут для необходимого повышения предела прочности при растяжении.

Изготовленная согласно изобретению полоса из алюминиевого сплава характеризуется согласно следующему осуществлению равномерным относительным удлинением Ag, составляющим более 25% в направлении прокатки, перпендикулярно направлению прокатки и по диагонали к направлению прокатки, в результате чего становится возможной особо изотропная деформация.

Предпочтительно полученные согласно изобретению алюминиевые полосы имеют толщину от 0,5 до 12 мм. Алюминиевые полосы толщиной от 0,5 до 2 мм применяются преимущественно при изготовлении кузовных деталей, например, в автомобилестроении, а алюминиевые полосы большей толщины, от 2 до 4,5 мм, находят применение, например, при изготовлении деталей ходовой части в автомобилестроении. Отдельные компоненты могут изготавливаться из холоднокатаной полосы толщиной до 6 мм. В специфичных случаях применения могут использоваться также алюминиевые полосы толщиной до 12 мм. Такие алюминиевые полосы с очень большой толщиной изготавливаются обычно только горячей прокаткой.

Ниже изобретение поясняется более подробно с помощью примеров осуществления со ссылкой на чертеж.

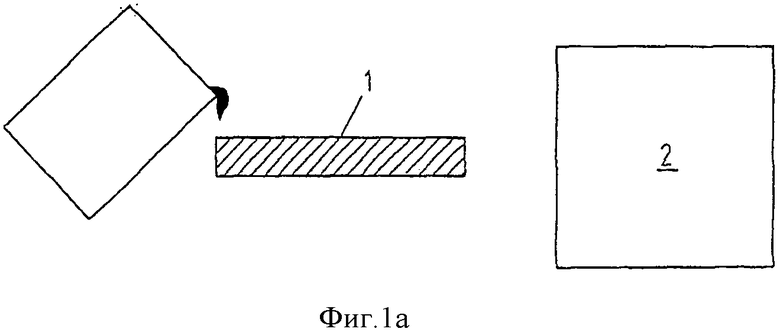

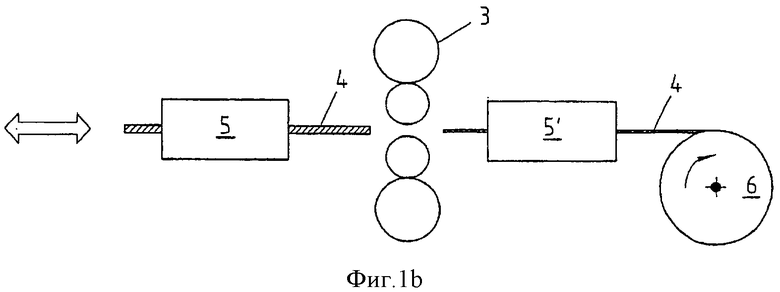

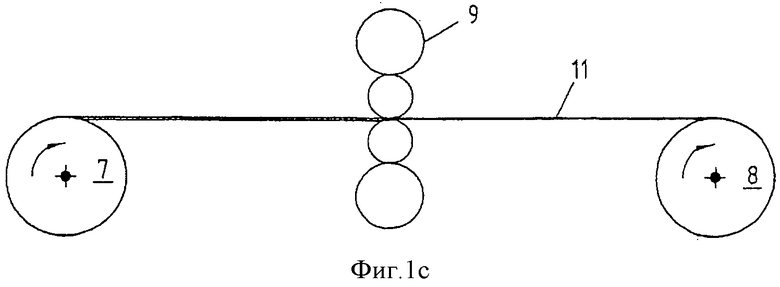

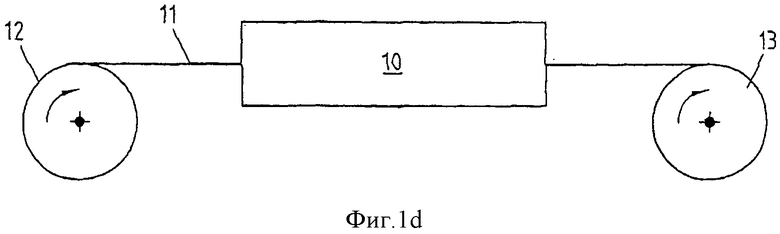

На фиг. 1 схематически показана технологическая схема примера осуществления способа получения алюминиевой полосы из сплава MgSi согласно изобретению, включающего в себя следующие стадии: а) изготовление и гомогенизация слитка для прокатки; б) горячая прокатка; в) холодная прокатка и г) диффузионный отжиг с закалкой.

Сначала отливают слиток 1 для прокатки из алюминиевого сплава со следующими компонентами в мас.%:

0,25%≤Mg 0,6%,

1,0%≤Si≤1,5%,

Fe≤0,50%,

Сu≤0,20%,

Мn≤0,20%,

Сr≤0,10%,

Zn≤0,20%,

Ti≤0,15%,

остальное - алюминий и неизбежные примеси, составляющие в сумме не более 0,15%, а индивидуально - не более 0,05%.

Полученный при этом слиток для прокатки гомогенизируют при температуре около 550°С в течение 8 часов в печи 2, в результате чего компоненты сплава особенно равномерно распределяются в слитке для прокатки, фиг. 1а).

На фиг. 1b) показано, как слиток 1 в данном примере выполнения способа согласно изобретению подвергают в прокатной клети 3 реверсивной горячей прокатке, при этом слиток 1 во время горячей прокатки имеет температуру от 400 до 550°С. В этом примере выполнения горячекатаная полоса 4 после выхода из прокатной клети 3 и перед предпоследним проходом имеет предпочтительно температуру не менее 400°С, предпочтительно от 470 до 490°С. Предпочтительно, чтобы при такой температуре горячекатаной полосы ее закалка проводилось с использованием плоского охладителя 5 и рабочих валков клети 3 горячей прокатки. Предпочтительно горячекатаная полоса 4 охлаждается здесь до температуры от 290 до 310°С перед последним пропуском горячей прокатки. Для этого изображенный схематично плоский охладитель 5 распыляет на горячекатаную полосу 4 охлаждающую прокатную эмульсию и обеспечивает ускоренное охлаждение горячей полосы 4 до названных выше температур. На рабочие валки клети 3 горячей прокатки также подается эмульсия, и они дополнительно охлаждают горячекатаную полосу 4 на последнем проходе горячей прокатки. После последнего прохода горячей прокатки температура горячекатаной полосы 4 на выходе из плоского охладителя 5′ в данном примере осуществления составляет от 200 до 230°С, затем полоса с этой температурой сматывается моталкой 6.

Вследствие того что горячекатаная полоса 4 непосредственно после выхода из валков при последнем проходе имеет температуру от 135 до 250°С, предпочтительно от 200 до 230°С, или необязательно на обоих последних проходах доводится до указанных температур под действием плоского охладителя 5 и рабочих валков клети 3 горячей прокатки, то горячекатаная полоса 4 обладает, несмотря на повышенную температуру сматывания, замороженной кристаллической микроструктурой, которая обеспечивает очень хорошее равномерное относительное удлинение Ag, составляющее более 25% в состоянии Т4. Однако вследствие повышенной температуры сматывания она может быть обработана быстрее и лучше. Горячекатаная полоса толщиной от 3 до 12 мм, предпочтительно от 5 до 8 мм, сматывается моталкой 6. Как уже пояснялось, температура во время намотки в данном примере выполнения составляет предпочтительно от 135 до 250°С.

Теперь при использовании способа согласно изобретению в смотанной горячекатаной полосе 4 не могут образовываться крупные выделения Mg2Si, или их количество очень мало. Горячекатаная полоса 4 обладает оптимальным для последующей обработки кристаллическим состоянием и может сматываться с размоточного устройства 7 и, например, подаваться в клеть 9 холодной прокатки и затем снова сматываться моталкой 8, фиг. 1в).

После холодной прокатки полоса 11 сматывается. Затем она подвергается диффузионному отжигу при температуре от 520 до 570°С и поступает на охлаждение (закалку) 10, (фиг. 1г)). Для этого она снова разматывается из рулона 12, подвергается в печи 10 диффузионному отжигу и после охлаждения снова сматывается в рулон 13. После естественного старения при комнатной температуре алюминиевая полоса в состоянии Т4 с максимальной деформируемостью может поставляться потребителю. В качестве альтернативы (не показана) алюминиевая полоса 11 может быть разрезана на отдельные листы, которые после естественного старения будут находиться в состоянии Т4.

При большой толщине алюминиевой полосы, предназначенной, например, для использования в ходовой части или в качестве компонентов, таких, например, как щит барабанного тормозного механизма, могут проводиться в качестве альтернативы полистовой отжиг, после чего листы охлаждают.

В состоянии Т6, которое достигается искусственным старением при температуре от 100 до 220°С алюминиевой полосы или алюминиевого листа, достигаются максимальные показатели предела прочности при растяжении. Так, например, искусственное старение может проводиться при температуре 205°С в течение 30 минут.

Алюминиевые полосы, изготовленные в описанном примере осуществления, после холодной прокатки имеют, например, толщину от 0,5 до 4,5 мм. Полосы толщиной от 0,5 до 2 мм обычно предназначены для кузовных работ, а полосы с толщинами от 2,0 до 4,5 мм - для изготовления деталей ходовой части в автомобилестроении. В обеих сферах применения улучшенные показатели равномерного относительного удлинения при изготовлении конструктивных деталей имеют решающее преимущество, поскольку в большинстве случаев листы подвергаются сильным деформациям и несмотря на это требуется обеспечение высоких прочностных свойств конечного продукта в состоянии Т6.

В таблице 1 приведены составы алюминиевых сплавов, из которых традиционно или согласно изобретению изготавливаются алюминиевые полосы. Наряду с указанными компонентами в алюминиевых полосах содержатся алюминий и примеси, составляющие индивидуально не более 0,05 мас.% и в сумме не более 0,15 мас.%.

Полосы (образцы) 251 и 252 были изготовлены способом согласно изобретению, при котором горячекатаная полоса во время двух последних проходов горячей прокатки была охлаждена от около 470-490 до 135-250°С за счет применения плоского охладителя и самих прокатных валков и смотана. В таблице 2 измеренные величины этих полос снабжены пометкой "Inv.". После этого проводилась холодная прокатка до конечной толщины 0,865 мм.

Полосы (образцы) 491-1 и 491-11 были изготовлены традиционными способами горячей и холодной прокатки и снабжены пометкой „Konv.”.

Приведенные в таблице 2 результаты, касающиеся механических свойств отчетливо показывают разницу между достигнутыми показателями равномерного относительного удлинения Ag.

Для достижения состояния Т4 полосы подвергли диффузионному отжигу с последующим охлаждением и естественным старением в течение восьми суток при комнатной температуре. Состояние Т6 получили искусственным старением при 205°С в течение 30 минут, проводившимся сразу после естественного старения.

Образцы, обозначенные буквой L, получили вырезанием в направлении прокатки, буквой Q - перпендикулярно направлению прокатки и буквой D - по диагонали к направлению прокатки. Образцы 491-1 и 491-11 замерили перпендикулярно направлению прокатки.

Было установлено, что оптимальная структура, образованная способом согласно изобретению в полосах 251 и 252, обеспечивает при идентичном пределе прочности при растяжении Rp0,2 и прочности Rm заметное повышение равномерного относительного удлинения Ag. Равномерное относительное удлинение Ag возросло с 23,0% до не более 26,6% перпендикулярно направлению прокатки в полученных согласно изобретению полосах по сравнению с традиционно изготовленными полосами.

Микроструктура, полученная способом согласно изобретению, обеспечивает особо предпочтительную комбинацию из высокого равномерного относительного удлинения Ag, составляющего более 25%, при очень высоких показателях предела прочности при растяжении Rp0,2 от 80 до 140 МПа. В состоянии Т6 предел прочности при растяжении Rp0,2 возрастает до значения не менее 185 МПа, причем равномерное относительное удлинение Ag сохраняется по прежнему более чем 12%. Дисперсионное твердение при ΔRp0,2, равном 97 или 107 МПа, в изготовленных согласно изобретению полосах остается по прежнему очень хорошим.

В состоянии Т6 повышение равномерного относительного удлинения Ag по сравнению с традиционно получаемыми полосами по существу сохраняется.

Показатели Ag и A80 относительного удлинения при разрыве, показатели предела прочности при разрыве Rp0,2 и показатели Rm, представленные в таблицах, измерены в соответствии со стандартом DIN EN.

Изобретение относится к способу получения полосы из сплава серии АА6ххх и может быть использовано для изготовления конструктивных элементов в автомобилестроении, самолетостроении или производстве рельсовых транспортных средств, в частности в качестве конструктивного элемента в автомобилестроении, предпочтительно в качестве конструктивного элемента кузова. Способ получения полосы из алюминиевого сплава серии АА6ххх включает отливку из сплава слитка для прокатки, его гомогенизацию, нагрев слитка до температуры горячей прокатки и проведение горячей прокатки, затем при необходимости холодную прокатку слитка до конечной толщины, диффузионной отжиг и охлаждение готовой прокатанной полосы, при этом в процессе горячей прокатки полосу охлаждают во время последних двух проходов непосредственно после выхода из валков после последнего прохода горячей прокатки до температуры от более 130 до 250°С, предпочтительно до 230°С, и сматывают при этой температуре. Техническим результатом изобретения является повышение деформируемости сплава и надежности изготовления из него полос. 2 н. и 7 з.п. ф-лы, 4 ил., 2 табл.

1. Способ получения полосы из алюминиевого сплава серии АА6ххх, включающий отливку из сплава слитка для прокатки, его гомогенизацию, нагрев слитка до температуры горячей прокатки и проведение горячей прокатки, затем при необходимости холодную прокатку слитка до конечной толщины, диффузионной отжиг и охлаждение готовой прокатанной полосы, отличающийся тем, что в процессе горячей прокатки полосу охлаждают во время последних двух проходов и непосредственно после выхода из валков после последнего прохода горячей прокатки до температуры от более 130 до 250°С, предпочтительно до 230°С, и сматывают при этой температуре.

2. Способ по п. 1, отличающийся тем, что горячекатаную полосу охлаждают до температуры выхода из валков посредством, по меньшей мере, одного плоского охладителя и самих проходов горячей прокатки, на которые подают эмульсию.

3. Способ по п. 1 или 2, отличающийся тем, что температура горячекатаной полосы перед началом охлаждения при горячей прокатке составляет более 400°С.

4. Способ по п. 1 или 2, отличающийся тем, что температура горячекатаной полосы после предпоследнего прохода составляет от 290 до 310°С.

5. Способ по п. 1 или 2, отличающийся тем, что температура горячекатаной полосы после последнего прохода перед сматыванием составляет от 200 до 230°С.

6. Способ по п. 1 или 2, отличающийся тем, что толщина готовой горячекатаной полосы составляет 3-12 мм, предпочтительно 5-8 мм.

7. Способ по п. 1 или 2, отличающийся тем, что алюминиевый сплав представляет собой сплав типа АА6014, АА6016, АА6060, АА6111 или АА6181.

8. Способ по п. 1 или 2, отличающийся тем, что готовую прокатанную алюминиевую полосу подвергают термообработке, при которой ее нагревают до температуры свыше 100°С после диффузионного отжига и охлаждения и затем сматывают при температуре свыше 55°С, предпочтительно свыше 85°С, и подвергают старению.

9. Применение алюминиевой полосы из сплава серии АА6ххх, полученной способом по любому из пп. 1-8 для изготовления конструктивного элемента в автомобилестроении, самолетостроении или производстве рельсовых транспортных средств, в частности в качестве конструктивного элемента в автомобилестроении, предпочтительно в качестве конструктивного элемента кузова.

| РЕКОМБИНАНТНАЯ ПЛАЗМИДНАЯ ДНК, КОДИРУЮЩАЯ СИНТЕЗ РЕКОМБИНАНТНОГО БЕЛКА TUL4spCBD, ШТАММ ESCHERICHIA COLI M15 [pREP4, pTUL4spCBD] - ПРОДУЦЕНТ РЕКОМБИНАНТНОГО БЕЛКА TUL4spCBD, РЕКОМБИНАНТНЫЙ БЕЛОК TUL4spCBD И СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ СПЕЦИФИЧЕСКИХ АНТИТЕЛ К БЕЛКУ TUL4spCBD | 2004 |

|

RU2270249C1 |

| DE 102008004163 A1, 24.07.2008 | |||

| US 2011017370 A1, 27.01.2011 | |||

| WO 9607768 A1, 14.03.1996 | |||

| СПОСОБ УЛУЧШЕНИЯ СПЛАВОВ 6ХХХ ПУТЕМ УМЕНЬШЕНИЯ КОЛИЧЕСТВА УЧАСТКОВ ИЗМЕНЕННОЙ ПЛОТНОСТИ | 2001 |

|

RU2276696C2 |

Авторы

Даты

2016-03-10—Публикация

2012-09-13—Подача