Изобретение относится к области прикладной радиохимии в части обращения с образующимися при переработке отработавшего ядерного топлива (ОЯТ) жидкими радиоактивными отходами (ЖРО), может быть использовано в гидрометаллургии цветных и благородных металлов, при регенерации палладия из отработанных катализаторов, в препаративной химии.

ОЯТ является потенциальным источником «реакторного» палладия. Содержание палладия в ОЯТ реакторов на тепловых нейтронах составляет в среднем до 1,8 кг на тонну. Содержание палладия в ОЯТ реакторов на быстрых нейтронах значительно превышает приведенное значение. В процессе переработки ОЯТ при кислотном растворении (в концентрированной азотной кислоте) значительная часть палладия переходит в раствор, который после осветления поступает на экстракционный передел, и после экстракционного извлечения целевых компонентов выводится из технологической схемы в виде содержащего более 99% продуктов деления высокоактивного рафината, относящегося к высокоактивным отходам, подлежащим отверждению. Наличие палладия в растворе инициирует осадкообразование при упаривании высокоактивного рафината, что приводит к сокращению кратности упаривания. В процессе варки стекла наличие палладия вызывает образование самостоятельной металлической фазы, что приводит к снижению физико-механических свойств стеклоподобных матриц, влияет на конструкционный материал оборудования и сокращает ресурс его эксплуатации. При переработке ОЯТ целесообразным является включение в технологическую схему операции отделения палладия из высокоактивного рафината (до операции упаривания).

Из существующего уровня техники известен способ выделения палладия из азотнокислых растворов (варианты), в том числе из жидких радиоактивных отходов после регенерации отработавшего ядерного топлива, [Патент RU 2195518, опубл. 27.12.2002], включающий электрохимическое осаждение палладия из азотнокислых растворов на катоде, промывку под напряжением катодного осадка азотнокислым раствором и растворение катодного осадка в азотной кислоте. В азотнокислый раствор для электрохимического осаждения палладия вводят от 0,05 до 0,5 моль/л карбамида (предпочтительно от 0,05 до 0,3 моль/л), концентрацию азотной кислоты в исходном растворе поддерживают в интервале от 0,2 до 4 моль/л (предпочтительно от 0,5 до 3,5 моль/л), а в раствор для промывки катодного осадка вводят от 0,05 до 0,5 моль/л карбамида (предпочтительно от 0,1 до 0,3 моль/л). Несмотря на существенное снижение негативного влияния элементов переменной валентности и азотистой кислоты на эффективность электрохимического осаждения палладия путем введения специфичных агентов основным недостатком способа является сложность аппаратурного оформления электрохимического процесса и его ограниченная ремонтопригодность в дистанционно-обслуживаемой зоне.

Для извлечения палладия из азотнокислых растворов известны способы его выделения в виде труднорастворимых соединений. Осадительные процессы отличаются простотой аппаратурного оформления и позволяют получить требуемую очистку за одну операцию. Их практическое применение ограничено сложностью отделения и отмывки образующихся осадков от сопутствующих гамма-активных компонентов высокоактивного рафината.

Известен способ получения концентрата родия, рутения и палладия из азотнокислых растворов [Патент RU 2239666 C1, опубл. 10.11.2004], включающий их осаждение введением осадителя, отличающийся тем, что осаждение проводят из растворов с концентрацией азотной кислоты 2-3 моль/л с введением в качестве осадителя тиоцианата щелочного металла, вводимого в твердом виде с избытком, составляющим 1/3 от количества азотной кислоты в растворе, в интервале температур 18-80°C. Недостатками способа являются: использование солеобразующего осадительного агента, сложность удаления избытка тиоцианат-иона из маточных растворов, необходимость прокалки осадка.

Известен способ осаждения платиноидов из водного раствора при переработке отработавшего ядерного топлива [Патент RU 2147619, опубл. 20.04.2000], включающий введение в азотнокислый раствор осадителя, проведение осаждения и отделение осадка, содержащего платиноиды. В качестве осадителя используют натриевую соль формальдегидсульфоксиловой кислоты. К недостаткам способа относится увеличение коррозионного воздействия на конструкционный материал оборудования в результате внесения серосодержащего осадительного агента при проведении с высокоактивными азотнокислыми растворами последующих операций высокотемпературной обработки (упаривание, кальцинация, остекловывание).

Наиболее близким к заявленному способу является способ выделения палладия из азотнокислых растворов [Патент RU 2228380, опубл. 10.05.2004], включающий введение реагента осадителя и отделение осадка от раствора. В исходный азотнокислый раствор вводят окислитель или восстановитель, а в качестве осадителя используют монооксид углерода или его комплексное соединение с монохлоридом меди. В качестве окислителя используют пероксид водорода либо перманганат калия, взятые на 1 г палладия в количестве 0,8-2,0 г и 0,5-1,5 г, соответственно. В качестве восстановителя используют гидразин или сульфаминовую кислоту, взятые на 1 г палладия в количестве 0,1-0,3 г и 0,5-2,0 г соответственно. Недостатками способа являются: токсичность используемого осадителя, сложность организации процесса с участием газофазного реагента, недостаточная полнота использования газофазного осадителя, одновременное введение в реакционную систему окислительного и восстановительного (монооксида углерода) агентов, использование соединений увеличивающих солесодержание раствора (перманганат калия) и генерирующих в азотнокислом растворе серосодержащие (сульфаминовая кислота) и хлорсодержащие (монохлорид меди) анионные формы. Дополнительное введение в способе-прототипе окислительных или восстановительных агентов является необходимым условием его использования, без которого провести количественное осаждение палладия из азотнокислых растворов (с применением одного монооксида углерода) представляется возможным только при концентрации азотной кислоты не более 0,1 моль/л (что существенно ниже ее реального содержания в высокоактивном рафинате). Вследствие особых требований к безопасности процесса и необходимости сокращения отходов применение в технологии радиохимического производства коррозионно-активных реагентов является затруднительным даже при достижении высокой степени извлечения и очистки палладия. Указанные недостатки способа-прототипа, связанные с необходимостью дополнительного введения совместно с осадителем восстановителя или окислителя, а также их коррозионная активность в отношении конструкционного материала затрудняют использование способа-прототипа для извлечения палладия из высокоактивного рафината. Способ-прототип может быть использован только на аффинажных операциях очистки палладия из продуктов уже после его отделения из высокоактивного рафината, например из продуктов после сорбционного выделения палладия.

Задачей настоящего изобретения является количественное извлечение палладия из поступающего на упаривание высокоактивного рафината путем его отделения в осадок с использованием несолеобразующих агентов, апробированных в технологии радиохимического производства.

Осаждение палладия в виде металла является более предпочтительным по сравнению с осаждением в виде труднорастворимых соединений, поскольку образующийся в этом случае объемный осадок плохо фильтруется и частично захватывает маточный раствор. Количественное выделение из азотнокислого раствора палладия может быть достигнуто его восстановлением до металла с использованием в качестве восстановителя нитрата гидразина. При этом процесс восстановления сопровождается образованием промежуточных продуктов с выпадением объемного осадка гидразината палладия [Pd(N2H4)2](NO3)2⋅nH2O, обладающего рыхлой структурой, который при нагревании частично разлагается до металлических форм палладия. Одновременно с гидразином палладий в реальных растворах реагирует с азотистоводородной кислотой, являющейся продуктом радиолитического окисления гидразина, с выделением в осадок труднорастворимого азида палладия Pd(N3)2. Образование иных, отличных от металлических нерастворимых форм палладия приводит к соосаждению гамма-активных компонентов высокоактивного рафината, снижению коэффициентов очистки выделяемого палладия и полноты его отделения.

Поставленная задача решается переведением в азотнокислом растворе палладия в комплексные аминокислотные (глицинатные) соединения и прямым восстановлением из них палладия до металла с использованием в качестве восстановителя гидразина. Используемые при решении поставленной задачи два варианта имеют одну сущность, базируются на одном принципе восстановления палладия из комплексных соединений, обеспечивают получение конечного продукта в виде азотнокислого раствора палладия (концентрата) и различаются способом отделения из раствора образующихся твердофазных форм.

Техническим результатом изобретения является селективное (по отношению к продуктам деления) извлечение из азотнокислых сред более 99,3% металлического палладия в виде крупнозернистого осадка в первом варианте, в виде отложений на поверхности частиц зернистого слоя твердофазного катализатора во втором варианте, получение концентрированных растворов регенерированного палладия после его растворения в азотной кислоте.

Сущность предлагаемого способа заключается во введении в высокоактивный рафинат комплексообразователя (аминоуксусной кислоты), образующего в результате координационного взаимодействия с палладием комплексные соединения, из которых палладий восстанавливается до металла под действием гидразина.

В предлагаемом способе используется свойство аминоуксусной кислоты образовывать в азотнокислых растворах две формы: катион и цвиттерион (амфион) +NH3CH2COOH↔+NH3CH2COO-, ионизационное равновесие между которыми определяется в зависимости от состояния реакционной среды.

Аминоуксусная кислота (глицин) имеет высокую химическую устойчивость к окислительному воздействию азотной кислоты, в том числе в присутствии гомогенных и гетерогенных каталитически активных компонентов при температуре до 115°C, является доступным и дешевым реагентом. Глицин обладает радиолитической устойчивостью и апробирован в условиях радиохимического производства.

Введение в раствор аминоуксусной кислоты (глицина) подавляет процесс лигандообразования с восстановителем и продуктами его деструкции. Координационное взаимодействие катионов палладия с аминоуксусной кислотой в азотнокислых средах происходит при участии карбоксильной группы и аминогруппы с образованием легко восстанавливаемого бис-хелатного комплекса состава [Pd(+NH2CH2COO-)2].

Значительная часть осадкообразующих компонентов высокоактивного рафината образуют с глицином устойчивые комплексные соединения. При этом действие на них гидразина не приводит к образованию каких-либо твердофазных форм. Аминоуксусная кислота препятствует процессам осадкообразования и исключает отделение в твердую фазу малорастворимых в азотнокислых средах соединений молибдена, циркония, бария, стронция, редкоземельных элементов. Увеличение растворимости молибдена достигается образованием комплексного соединения вероятного состава Mo2O6(OH)2Gl (где Gl - глицин). Молекула аминокислоты координируется двумя атомами молибдена, соединенными угловым кислородным мостиком через два атома кислорода карбоксильной группы. Стронций и барий образуют с глицином хорошо растворимые в азотнокислых средах соединения хелатного типа. Глицинат-анионы координируются через кислород карбоксильных групп к атомам металла, а аминогруппы глицина непосредственно не участвуют в координационном взаимодействии с ионами металла. Увеличение растворимости циркония в азотнокислых средах обусловлено образованием с глицином устойчивых комплексных соединений вероятного состава ZrGl4.

Селективность процесса достигается выделением в твердую фазу исключительно палладия с образованием металлических форм непосредственно из его комплексных соединений с аминоуксусной кислотой (без промежуточных гидразинатных и азидных форм). Это позволяет минимизировать захват с твердой фазой компонентов высокоактивного рафината и получать коэффициенты очистки от гамма-активных продуктов деления в диапазоне 1,1×103-3,9×106.

Полнота извлечения палладия из раствора обеспечивается проведением процесса в диапазоне содержания свободной азотной кислоты 0,2-2,33 моль/л. Палладий количественно переходит из раствора в твердую фазу, а продукты деления остаются в растворенной форме. Поддержание указанного диапазона кислотности достигается за счет внесения избытка комплексообразователя (аминоуксусной кислоты). Аминоуксусная кислота, представляющая собой основание Льюиса, связывает ионы водорода, снижая тем самым кислотность раствора.

Выделение металлического палладия в твердую фазу происходит через стадии образования центров кристаллизации и роста зародышей в результате отделения твердой фазы на образующейся поверхности. Глицинатные комплексы палладия и молекулы гидразина сорбируются на активных центрах поверхности образующейся твердой фазы, взаимодействуют между собой путем переноса электронов от гидразина к палладию через мостик Pd-Pd (в первом варианте изобретения), через мостик Pd-Pt (во втором варианте предлагаемого способа). Реакция восстановления палладия из глицинатных комплексов в азотнокислых средах протекает по наиболее вероятному механизму:

[Pd(+NH2CH2COO-)2]+2N2H5+↔Pd+2+NH3CH3СОO-+N2+2NH4+.

Использование температурного режима 85-95°C, последовательность введения комплексообразующего и восстановительного реагентов (в первом варианте изобретения) и увеличение реакционно-активной площади поверхности путем введения в качестве коллектора твердофазного катализатора (во втором варианте изобретения) обеспечивает формирование в составе образующейся твердой фазы крупнодисперсных кристаллитов и позволяет достичь полноты отделения палладия из высокоактивного рафината.

Для достижения технического результата в первом варианте способа извлечения палладия из высокоактивного рафината экстракционного цикла переработки отработавшего ядерного топлива в азотнокислый палладийсодержащий раствор (высокоактивный рафинат) вводят аминоуксусную кислоту, раствором нитрата или гидрата гидразина проводят восстановление палладия до металла при температуре 85-95°C, отделенный осадок растворяют в азотной кислоте.

В первом варианте предлагаемого способа в высокоактивный рафинат вводят аминоуксусную кислоту, нагревают до 85-95°C и со скоростью 1,5-2,5%/мин вводят раствор нитрата или гидрата гидразина (2-12 моль/л) при непрерывном перемешивании ротационным устройством со скоростью вращения 250-800 об/мин. Реакционную смесь выдерживают при температуре 85-95°C в режиме перемешивания реакционной среды в течение 0,5-2,5 ч до полного прекращения газоотделения.

Введение в реакционный объем аминоуксусной кислоты осуществляют в виде раствора с концентрацией до 2 моль/л, либо в виде сухого реагента. В частном случае введение раствора нитрата или гидрата гидразина осуществляют в предварительно нагретый до 85-95°C палладийсодержащий раствор. Требуемое количество аминоуксусной кислоты определяется ее мольным избытком к палладию от 10 до 200 (без учета затрат на комплексообразование с другими компонентами высокоактивного рафината).

Исходная концентрация азотной кислоты в высокоактивном рафинате составляет 0,7-2,5 моль/л. Введение аминоуксусной кислоты оказывает нейтрализующее действие и обеспечивает снижение концентрации свободной азотной кислоты до 0,35-2,33 моль/л.

Выделяющаяся из раствора после введения гидразина твердая фаза в процессе термостатирования формируется в виде гранулированных частиц размером 10-100 мкм и осаждается в донной части аппарата в виде плотного осадка. Осадок от раствора отделяют известными способами, например центрифугированием, с фактором разделения 500-1500, или фильтрацией на тупиковом фильтре через перегородку с размером пор 5-10 мкм, или декантацией более 85% осветленного раствора после отстаивания более 30 минут. Отделенный и дополнительно промытый осадок нацело растворяют в азотной кислоте 3-12 моль/л при температуре 60-98°C с получением концентрации нитрата палладия в растворе 5,4-260 г/л. Получаемый азотнокислый продукт палладия передают из дистанционно-обслуживаемой зоны радиохимического производства в зону ручного обслуживания, где он может быть дополнительно очищен от продуктов деления, привносящих основную долю в гамма-активность раствора, с достижением коэффициентов очистки более 106 путем повторного проведения осадительного процесса либо другими известными способами.

Для достижения технического результата во втором варианте способа извлечения палладия из высокоактивного рафината экстракционного цикла переработки отработавшего ядерного топлива в азотнокислый палладийсодержащий раствор вводят аминоуксусную кислоту и при температуре 70-98°C пропускают непрерывным основным потоком через зернистый слой твердофазного катализатора одновременно со вспомогательным потоком раствора нитрата или гидрата гидразина, отделяют на зернистом слое катализатора металлический палладий, который затем извлекают из зернистого слоя катализатора путем элюирования раствором азотной кислоты.

Во втором варианте предлагаемого способа в высокоактивный рафинат при температуре 20-55°C вводят аминоуксусную кислоту в виде раствора с концентрацией до 2 моль/л, либо в виде сухого реагента до получения в палладийсодержащем растворе концентрации свободной азотной кислоты 0,35-2,33 моль/л. Мольный избыток к палладию вводимой аминоуксусной кислоты составляет от 2,8 до 200. При этом концентрация аминоуксусной кислоты находится в диапазоне 0,2-0,4 моль/л. Объединение непрерывно поступающих потоков палладийсодержащего раствора и раствора нитрата или гидрата гидразина проводят при 45-70°C в зоне смешения каталитической колонны (до зернистого слоя катализатора) с получением концентрации нитрата гидразина в объединенном потоке палладийсодержащего раствора 0,05-0,35 моль/л. Скорость подачи основного и вспомогательного потоков, а также конструкция колонны выбираются таким образом, чтобы перед поступлением в зернистый слой катализатора длительность нахождения объединенного потока в зоне смешения не превышала индукционный период реакции, составляющий в указанном температурном режиме более 3 минут. Зернистый слой твердофазного катализатора имеет отношение высоты к диаметру от 5 до 30, состоит более чем на 75% из зерен фракции 0,3-0,7 мм, содержит в поверхностном слое металл платиновой группы в количестве 0,05-0,90 мас.%. В качестве металла платиновой группы используют платину. В частном случае в качестве твердофазного катализатора используют платино-циркониевый катализатор, нанесенный на инертный пористый носитель с массовым содержанием платины 0,05-0,90% и циркония 0,3-1,0%. Скорость основного потока палладийсодержащего раствора выбирается в интервале 2-12-колоночных объемов в час (колон. об./ч), а отношение основного потока к вспомогательному составляет 1:(9-20). В указанных реакционных условиях металлический палладий количественно выделяется непосредственно в зоне катализа при дополнительном нагревании поступающего в зернистый слой катализатора палладийсодержащего раствора до температуры 70-98°C.

Протекающие на каталитически-активной поверхности процессы, связанные с выделением металлического палладия и разложением гидразина, сопровождаются газообразованием, которое обеспечивает перемешивание раствора в поровом пространстве зернистого слоя. Гидродинамический режим в зоне катализа, получаемый в результате интенсификации гетерофазного взаимодействия, снижает влияние диффузионного торможения восстановительного процесса и способствует увеличению количества отделяемого металлического палладия в единице объема зернистого слоя катализатора. Получаемая под воздействием отходящего газового потока относительная подвижность зерен катализатора (в пределах перемещения, соизмеримого с размером зерна) обеспечивает свободный проход палладийсодержащего раствора через зернистый слой без существенного увеличения его гидродинамического сопротивления. Количество палладия, отделяемого в зернистом слое, составляет 25-1300 мг/см3. С целью отмывки от продуктов деления выделенного на твердофазном катализаторе палладия через зернистый слой катализатора при температуре 20-45°C пропускают раствор азотной кислоты 0,001-0,1 моль/л со скоростью потока 2-30 колон. об./ч. Извлечение палладия из промытого зернистого слоя твердофазного катализатора ведут 5-12-колоночными объемами раствора азотной кислоты с концентрацией 3-12 моль/л при скорости подачи 4-30 колон. об./ч и температуре 60-98°C. Полнота извлечения палладия из зернистого слоя катализатора составляет более 99,8%. Концентрация палладия в получаемом растворе составляет 5,4-260 г/л.

Для предотвращения отделения с осадком содержащегося в высокоактивном рафинате плутония (в остаточных количествах) проводят его стабилизацию в наиболее устойчивой к гидролизу трехвалентной форме путем введения в палладийсодержащий раствор карбогидразида до концентрации 0,001-0,1 моль/л одновременно с аминоуксусной кислотой либо до ее введения. При этом используются восстановительные свойства карбогидразида по отношения к растворимым соединениям палладия. Реакция восстановления палладия карбогидразидом из глицинатных комплексов в азотнокислых средах протекает по наиболее вероятному механизму:

[Pd(+NH2CH2COO-)2]+N4H6CO+2+NH3CH2СООН+Н2O→

→Pd+N2+2NH4++CO2+4+NH3CH2COO-.

Использование бинарной восстановительной системы с участием карбогидразида и гидразина при их мольном соотношении в интервале 1:(0,5-350) увеличивает полноту отделения палладия с выходом металла в твердую фазу более 99,9%.

Вводимые в высокоактивный рафинат восстановительные агенты количественно разлагаются при температуре 85-95°C в первом варианте и при 70-98°C во втором варианте предлагаемого способа. В процессе восстановления содержание аминоуксусной кислоты, изначально введенной в раствор, существенно не изменяется и может составлять 0,18-0,4 моль/л. Используемая для отделения палладия аминоуксусная кислота на последующих операциях обращения с высокоактивным рафинатом действует на его компоненты как комплексообразующий агент, позволяющий получать кратность упаривания более 16. В случае необходимости после отделения палладия в высокоактивном рафинате проводят разложение аминоуксусной кислоты путем внесения пероксида водорода до концентрации 120 г/л и пропускания полученного раствора при 75-95°C со скоростью 2,0-10,0 колон. об./час через зернистый слой твердофазного катализатора с преобладающим размером зерна 0,2-0,9 мм и содержанием платины в поверхностном слое гранул катализатора 0,01-1 мас.%.

Пример 1 (по варианту 1).

Использовали высокоактивный рафинат, полученный в результате экстракционной переработки осветленного продукта кислотного растворения ОЯТ ВВЭР-1000 (с выгоранием 51 ГВт⋅сут/тU после 11 лет выдержки), предварительно прошедшего операции волоксидации и перколяции. Из продукта кислотного растворения ОЯТ целенаправленно была удалена с осадком значительная часть металлов платиновой группы путем его флокуляционной обработки и осветления на операции подготовки к экстракционному извлечению целевых компонентов.

Концентрация палладия в высокоактивном рафинате составляла 353 мг/л, урана - 40,2 мг/л, плутония - 4,2 мг/л, азотной кислоты - 0,7 моль/л.

Высокоактивный рафинат также содержал технеция 28 мг/л, серебра 46,5 мг/л, бария 1560 мг/л, стронция 460 мг/л, молибдена 1078 мг/л, циркония 650 мг/л, кадмия 52 мг/л, ниобия 1,8 мг/л, церия 1456 мг/л, европия 106 мг/л, гадолиния 96 мг/л, лантана 807 мг/л, самария 495 мг/л, иттрия 289 мг/л, неодима 2363 мг/л, празеодима 679 мг/л, родия 146 мг/л, рутения 254 мг/л.

Активность основных гамма-активных изотопов составила: Cs-137 - 2,4×1012 Бк/л; Cs-134 - 1,1×1011 Бк/л; Eu-154 8,2×1010 Бк/л; Eu-155 2,7×1010 Бк/л, Am-241 3,8×1010 Бк/л.

250 мл высокоактивного рафината помещали в аппарат-реактор. В реакционный объем дозировали раствор глицина (2 моль/л) до концентрации 0,2 моль/л. Мольное соотношение палладия и глицина составило 1:60. Содержание свободной азотной кислоты составило 0,56 моль/л. Перемешивание реакционного объема проводили ротационным перемешивающим устройством со скоростью 750 об/мин.

Раствор нагревали до 92°C. В качестве восстанавливающего агента использовали раствор нитрата гидразина с концентрацией 4 моль/л, который дозировали в реакционный объем непрерывным потоком со скоростью 2%/мин до получения концентрации 0,2 моль/л. В течение 1,5 часа раствор термостатировали при температуре 92±3°C.

Образовавшийся осадок отделяли под разряжением 0,8 кгс/см2 через металлокерамический фильтр с размером пор 10 мкм. Отделенную твердую фазу промывали на фильтрующей перегородке раствором азотной кислоты с концентрацией 0,01 моль/л тремя порциями по 20 мл. Осадок металлического палладия растворяли при 80±3°C в 10 мл раствора азотной кислоты с концентрацией 8 моль/л. Концентрация палладия в полученном растворе составила 8,8±0,04 г/л при полноте извлечения 99,79%. Очистка палладия составила от Cs-137 6,1×103, от Cs-134 5,9×103, от Eu-154 3,9×104, от Eu-155 2,9×103, от Am-241 2,8×103.

После отделения металлического палладия в высокоактивный рафинат с содержанием глицина 0,19 моль/л и азотной кислоты 0,53 моль/л вносили раствор пероксида водорода 30% до концентрации 80 г/л. Откорректированный раствор со скоростью 2,5 колон. об./час пропускали через зернистый слой платинового катализатора, имеющего соотношение высоты к диаметру 5:1 при объеме 10 мл. Температуру зернистого слоя катализатора поддерживали на уровне 80±3°C. Катализатор представлял собой гранулы оксида алюминия преобладающего размера 0,35 мм с содержанием платины (в поверхностном слое) 0,2 мас.%. После проведенной окислительной обработки высокоактивный рафинат содержал менее 0,01 г/л глицина и менее 0,1 г/л перекиси.

Пример 2 (по варианту 1)

Состав высокоактивного рафината соответствовал примеру 1. 800 мл высокоактивного рафината помещали в аппарат-реактор, нагревали и термостатировали при 90±5°C.

В реакционный объем вводили раствор карбогидразида (0,5 моль/л) до получения концентрации 0,001 моль/л. Одновременно с этим дозировали раствор аминоуксусной кислоты 2 моль/л до концентрации в реакционном объеме 0,4 моль/л и мольного избытка по отношению к палладию 120. Содержание свободной азотной кислоты составило 0,3 моль/л. При перемешивании реакционной среды со скоростью 350-400 об/мин непрерывным потоком со скоростью 1,5%/мин дозировали раствор нитрата гидразина 2 моль/л до получения его концентрации в растворе 0,2 моль/л. Далее в течение 2,5 часа выдерживали содержимое аппарата-реактора при температуре 90±5°C и сохранении указанной скорости вращения перемешивающего устройства. Отстаивали содержимое аппарата-реактора в течение 30 минут. Отделяли декантацией 90% осветленного раствора. В оставшемся объеме раствора осадок распульповывали и отделяли центрифугированием (с использованием центрифуги типа ОВГ) при факторе разделения 1500. Промывку осадка проводили раствором азотной кислоты 0,02 моль/л непосредственно в роторе центрифуги при снижении фактора разделения до 850. Из ротора осадок извлекали с промывным раствором. После отстаивания 95% осветленного промывного раствора отделяли декантацией. В оставшийся объем вносили 7,5 мл раствора азотной кислоты (16 моль/л) до концентрации в растворе 3,2 моль/л. Растворение осадка металлического палладия проводили при 80±3°C в течение 30 минут. Концентрация палладия в полученном растворе составила 5,9±0,04 г/л при полноте извлечения 99,91%. Очистка палладия составила от Cs-137 8,5×103, от Cs-134 8,3×103, от Eu-154 4,5×104, от Eu-155 4,0×103, от Am-241 3,0×103.

Пример 3 (по варианту 1)

Состав используемого высокоактивного рафината соответствовал примеру 1 с тем отличием, что содержание азотной кислоты в рафинате составило 2,23 моль/л.

Последовательность введения реагентов и условия проведения эксперимента соответствовали примеру 1 с тем отличием, что раствор глицина дозировали до получения его концентрации 0,4 моль/л и концентрации свободной азотной кислоты 1,75 моль/л, а введение раствора нитрата гидразина проводили со скоростью 1,7%/мин до концентрации 0,1 моль/л.

Полнота извлечения палладия составила 99,97%. Очистка палладия составила от Cs-137 1,0×104, от Cs-134 9,9×103, от Eu-154 4,9×104, от Eu-155 3,2×104, от Am-241 3,3×103.

Пример 4 (по варианту 1)

Состав используемого высокоактивного рафината и условия проведения эксперимента соответствовали примеру 3 с тем отличием, что аминоуксусную кислоту вносили в высокоактивный рафинат в виде порошка, гидразин вводили в реакционный объем со скоростью 2,5%/мин в виде раствора гидрата гидразина. Содержание в растворе нитрата гидразина и азотной кислоты составило 0,2 моль/л и 1,55 моль/л соответственно.

Полнота извлечения палладия составила 99,92%. Очистка палладия составила от Cs-137 3,6×103, от Cs-134 3,5×103, от Eu-154 1,0×104, от Eu-155 9,6×103, от Am-241 2,7×103.

Пример 5 (по варианту 1)

Состав высокоактивного рафината и условия проведения эксперимента соответствовали примеру 3 с тем отличием, что раствор нитрата гидразина вводили до получения его концентрации 0,2 моль/л.

Полнота извлечения палладия составила 99,94%. Очистка палладия составила от Cs-137 1,2×104, от Cs-134 1,2×103, от Eu-154 4,1×104, от Eu-155 3,2×104, от Am-241 2,3×103.

Пример 6 (по варианту 2)

Состав высокоактивного рафината соответствовал примеру 1. В порцию высокоактивного рафината объемом 800 мл вносили навеску порошка аминоуксусной кислоты до получения ее концентрации в растворе 0,2 моль/л и раствор карбогидразида (1 моль/л) до концентрации в растворе 0,02 моль/л. В питающей емкости раствор нагревали до 55°C и со скоростью 7,26 колон. об./ч подавали в термостатируемую каталитическую колонну. Одновременно с основным потоком питания в зону смешения колонны со скоростью 0,78 колон. об./ч подавали вспомогательный поток раствора нитрата гидразина. Концентрация нитрата гидразина в объединенном потоке составила 0,2 моль/л. Температуру зернистого слоя катализатора поддерживали на уровне 95±2°C.

Объем зернистого слоя катализатора составил 10 мл при соотношении высоты к диаметру 10:1. Катализатор представлял собой нанесенную на оксид алюминия биметаллическую платино-циркониевую композицию с преобладающим размером гранул 0,7 мм и массовым содержанием платины 0,25%, циркония - 0,5%. Количество пропущенного через зернистый слой высокоактивного рафината составило 80 колон. об.

После отделения палладия зернистый слой катализатора промывали при температуре 45±2°C 10 колон. об. раствора азотной кислоты 0,001 моль/л при скорости потока 2 колон. об./ч.

Извлечение палладия из зернистого слоя катализатора проводили путем пропускания через зернистый слой катализатора 5 колон. об. раствора азотной кислоты 11,2 моль/л при температуре 95±2°C и скорости потока 12 колон. об./ч. Полученный раствор содержал палладий с концентрацией 5,6 г/л.

Полнота извлечения палладия составила 99,91%. Очистка палладия составила от Cs-137 2,1×104, от Cs-134 2,0×104, от Eu-154 9,9×104, от Eu-155 9,6×104, от Am-241 8,7×103.

Пример 7 (по варианту 2)

Состав высокоактивного рафината и условия проведения эксперимента соответствовали примеру 6 с тем отличием, что использовали раствор гидрата гидразина с концентрацией 1,5 моль/л, который подавали вспомогательным потоком в зону смешения колонны со скоростью 0,94 колон. об./ч, температуру подаваемого в зону смешения колонны основного потока (высокоактивного рафината) и температуру зернистого слоя катализатора поддерживали на уровне 45±3°C и 85±3°C соответственно. Промывку зернистого слоя катализатора после отделения палладия проводили при 32±3°C 50 колоночными объемами раствора азотной кислоты (0,001 моль/л) при скорости потока 4,3 колон. об./ч.

Полнота извлечения палладия составила 99,43%. Очистка палладия составила от Cs-137 4,1×104, от Cs-134 4,0×104, от Eu-154 1,7×105, от Eu-155 1,3×105, от Am-241 1,0×104.

Пример 8 (по варианту 2)

Использовали 50 мл азотнокислого палладийсодержащего раствора, полученного в примере 6, который доводили дистиллятом до 800 мл. Условия проведения эксперимента соответствовали примеру 6.

Суммарная полнота извлечения палладия составила 99,39%. Суммарная очистка палладия составила от Cs-137 9,2×106, от Cs-134 9,1×106, от Eu-154 1,0×108, от Eu-155 9,3×107, от Am-241 9,1×106.

Пример 9 (по варианту 2)

Использовали 50 мл азотнокислого палладийсодержащего раствора, полученного в примере 7, который доводили дистиллятом до 800 мл. Условия проведения эксперимента соответствовали примеру 7.

Суммарная полнота извлечения палладия составила 99,31%. Суммарная очистка палладия составила от Cs-137 3,8×107, от Cs-134 3,7×107, от Eu-154 8,5×108, от Eu-155 8,1×108, от Am-241 4,2×107.

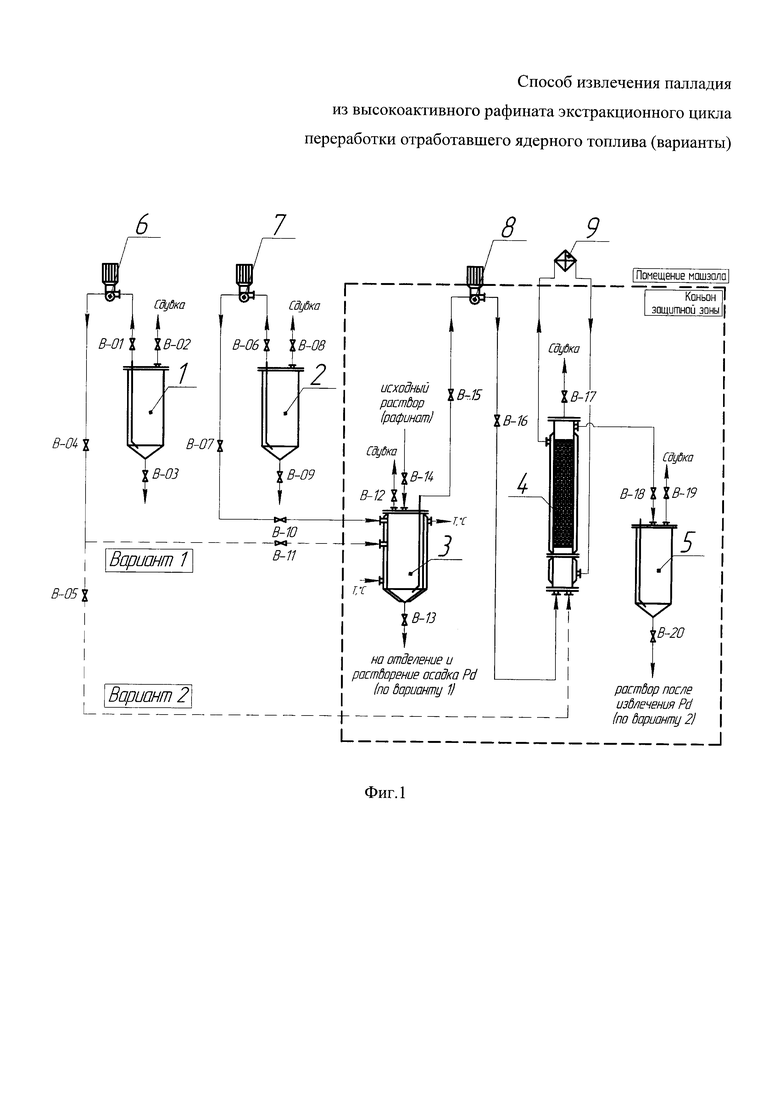

В отличие от способа-прототипа предлагаемый способ позволяет осуществлять количественное отделение палладия из азотнокислых сред без использования газофазных, солеобразующих и коррозионно-активных агентов. Реализация предлагаемого способа не требует сложного технологического оборудования и может осуществляться с учетом специфики радиохимического производства с применением при отделении осадка штатно используемых устройств осветления растворов (в первом варианте способа). Согласно второму варианту, предлагаемый способ позволяет избежать проведения наиболее сложной для реализации в дистанционно-обсуживаемой зоне операции отделения осадка (путем фильтрации или центрифугирования) в результате выделения металлического палладия на поверхности катализатора и его последующего растворения при элюировании зернистого слоя катализатора раствором азотной кислоты. Аппаратурная схема для реализации предложенных вариантов процесса извлечения палладия, представлена на фиг. 1. В состав установки входят: накопительная емкость с гидразином (1), накопительная емкость с глицином (2), обогреваемая накопительная емкость с исходным палладийсодержащим высокоактивным рафинатом (3), каталитическая колонна (4), приемная накопительная емкость для раствора после каталитической колонны (5), мембранные насосы (6, 7, 8), термостат (9), регулировочные вентили (B01÷B20). Термостат и электроприводы насосов вынесены из технологической зоны (каньона защитной зоны) в помещение машзала для контроля основных параметров процесса денитрации и обеспечения стабильного режима протекания процесса.

Предлагаемый способ извлечения палладия из высокоактивного рафината является технологически совместимым с последующей операцией упаривания. Вводимая для отделения палладия аминоуксусная кислота благодаря ее комплексообразующим свойствам обеспечивает увеличение кратности упаривания высокоактивного рафината в диапазоне содержания азотной кислоты до 8 моль/л.

Предлагаемый способ позволяет увеличить в сравнении со способом-прототипом полноту извлечения палладия до значений, составляющих более 99,3%.

Предлагаемый способ позволяет получать концентрированные азотнокислые растворы палладия с суммарной гамма-активностью менее 107 Бк/л.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПАРИВАНИЯ ВЫСОКОАКТИВНОГО РАФИНАТА ОТ ПЕРЕРАБОТКИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2626767C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ ИЗ ОСАДКОВ ПОСЛЕ ОСВЕТЛЕНИЯ ПРОДУКТА КИСЛОТНОГО РАСТВОРЕНИЯ ВОЛОКСИДИРОВАННОГО ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2632498C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЕРЕБРА ИЗ АЗОТНОКИСЛЫХ АКТИНОИД-СОДЕРЖАЩИХ РАСТВОРОВ (ВАРИАНТЫ) | 2016 |

|

RU2618874C1 |

| Способ экстракционного выделения трансплутониевых и редкоземельных элементов | 2021 |

|

RU2774155C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПАЛЛАДИЯ | 2022 |

|

RU2806695C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ ОКСИДОВ УРАНА И ПЛУТОНИЯ | 2015 |

|

RU2626854C2 |

| СПОСОБ РЕГЕНЕРАЦИИ СЕРЕБРА ИЗ АКТИНОИДСОДЕРЖАЩЕГО АЗОТНОКИСЛОГО РАСТВОРА | 2020 |

|

RU2753358C2 |

| СПОСОБ ОЧИСТКИ АЗОТНОКИСЛЫХ АКТИНОИДСОДЕРЖАЩИХ РАСТВОРОВ ОТ СЕРЕБРА | 2017 |

|

RU2657272C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЕРЕБРА ИЗ ТЕХНОЛОГИЧЕСКИХ АЗОТНОКИСЛЫХ РАСТВОРОВ | 2014 |

|

RU2581958C2 |

| СПОСОБ ЭКСТРАКЦИОННОГО АФФИНАЖА УРАНА | 2005 |

|

RU2295168C1 |

Группа изобретений относится к области прикладной радиохимии в части обращения с образующимися при переработке отработавшего ядерного топлива (ОЯТ) жидкими радиоактивными отходами (ЖРО). Способ заключается во введении в высокоактивный рафинат комплексообразователя (аминоуксусной кислоты), образующего в результате координационного взаимодействия с палладием комплексные соединения, из которых палладий восстанавливается до металла под действием гидразина. Группа изобретений позволяет осуществить селективное (по отношению к продуктам деления) извлечение из азотнокислых сред более 99,3% металлического палладия в виде крупнозернистого осадка в первом варианте и в виде отложений на поверхности частиц зернистого слоя твердофазного катализатора во втором варианте с получением концентрированных растворов регенерированного палладия после его растворения в азотной кислоте. 2 н. и 16 з.п. ф-лы, 1 ил., 9 пр.

1. Способ извлечения палладия из высокоактивного рафината экстракционного цикла переработки отработавшего ядерного топлива, включающий введение восстановительного агента, выделение палладия в твердую фазу, отделение образовавшегося осадка от раствора, отличающийся тем, что в азотнокислый палладийсодержащий раствор (высокоактивный рафинат) вводят аминоуксусную кислоту, раствором нитрата или гидрата гидразина проводят восстановление палладия до металла при температуре 85-95°C, отделенный осадок растворяют в азотной кислоте.

2. Способ по п. 1, отличающийся тем, что введение раствора нитрата или гидрата гидразина осуществляют в предварительно нагретый до 85-95°C палладийсодержащий раствор.

3. Способ извлечения палладия из высокоактивного рафината экстракционного цикла переработки отработавшего ядерного топлива, включающий введение восстановительного агента, выделение палладия в твердую фазу, отделение образовавшегося осадка от раствора, отличающийся тем, что в азотнокислый палладийсодержащий раствор (высокоактивный рафинат) вводят аминоуксусную кислоту и при температуре 70-98°C пропускают непрерывным основным потоком через зернистый слой твердофазного катализатора одновременно со вспомогательным потоком раствора нитрата или гидрата гидразина, отделяют на зернистом слое катализатора металлический палладий, который далее извлекают из зернистого слоя катализатора путем элюирования раствором азотной кислоты.

4. Способ по п. 1 или 3, отличающийся тем, что аминоуксусную кислоту в палладийсодержащий раствор вводят в виде раствора с концентрацией до 2 моль/л.

5. Способ по п. 1 или 3, отличающийся тем, что аминоуксусную кислоту в палладийсодержащий раствор вводят в виде сухого реагента.

6. Способ по п. 1 или 3, отличающийся тем, что аминоуксусную кислоту в палладийсодержащий раствор вводят в мольном избытке к палладию от 2,8 до 200.

7. Способ по п. 1 или 3, отличающийся тем, что аминоуксусную кислоту вводят в палладийсодержащий раствор до получения концентрации 0,2-0,4 моль/л.

8. Способ по п. 1 или 3, отличающийся тем, что исходная концентрация азотной кислоты в палладийсодержащем растворе составляет 0,7-2,5 моль/л.

9. Способ по п. 1 или 3, отличающийся тем, что в палладийсодержащий раствор вводят аминоуксусную кислоту до получения концентрации свободной азотной кислоты 0,35-2,33 моль/л.

10. Способ по п. 1 или 3, отличающийся тем, что после введения раствора нитрата или гидрата гидразина концентрация нитрата гидразина в палладийсодержащем растворе составляет 0,05-0,35 моль/л.

11. Способ по п. 1 или 3, отличающийся тем, что одновременно с аминоуксусной кислотой либо до ее введения в палладийсодержащий раствор вносят карбогидразид до концентрации 0,001-0,1 моль/л.

12. Способ п. 3, отличающийся тем, что зернистый слой твердофазного катализатора имеет отношение высоты к диаметру от 5 до 30, состоит более чем на 75% из зерен фракции 0,3-0,7 мм, содержит в поверхностном слое металл платиновой группы в количестве 0,05-0,90 мас.%.

13. Способ п. 12, отличающийся тем, что в качестве металла платиновой группы используют платину.

14. Способ по п. 3, отличающийся тем, что в качестве твердофазного катализатора используют платино-циркониевый катализатор, нанесенный на инертный пористый носитель с массовым содержанием платины 0,05-0,90% и циркония 0,3-1,0%.

15. Способ по п. 3, отличающийся тем, что скорость потока палладийсодержащего раствора составляет 2-12 колон. об./ч.

16. Способ по п. 3, отличающийся тем, что отношение основного потока к вспомогательному составляет 1:(9-20).

17. Способ по п. 3, отличающийся тем, что извлечение палладия из зернистого слоя твердофазного катализатора проводят 5-12-колоночными объемами раствора азотной кислоты с концентрацией 3-12 моль/л при скорости подачи 4-30 колон. об./ч и температуре 60-98°C.

18. Способ по п. 1 или 3, отличающийся тем, что после отделения палладия в высокоактивном рафинате проводят разложение аминоуксусной кислоты путем внесения пероксида водорода до концентрации не более 120 г/л и пропускания полученного раствора при температуре 75-95°C со скоростью 2,0-10,0 колон. об./ч через зернистый слой твердофазного катализатора с преобладающим размером зерна 02-0,9 мм и содержанием платины в поверхностном слое гранул катализатора 0,01-1 мас.%.

| 2002 |

|

RU2228380C2 | |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПАЛЛАДИЯ | 2002 |

|

RU2210609C1 |

| СПОСОБ СЕЛЕКТИВНОГО ОСАЖДЕНИЯ ПАЛЛАДИЯ ИЗ ПАЛЛАДИЙ-ПЛАТИНОВЫХ АММИАЧНЫХ РАСТВОРОВ | 1999 |

|

RU2165991C1 |

| DE 3307163 A1, 06.09.1984 | |||

| US 20020119085 A1, 29.08.2002. | |||

Авторы

Даты

2017-12-25—Публикация

2017-03-02—Подача