Изобретение относится к литейному производству, а именно к защитному покрытию для литейных песчано-смоляных и песчано-глинистых форм, используемых при литье магниевых сплавов.

Современные противопригарные защитные средства представляют собой составы (краски) для нанесения на поверхность литейных форм либо противопригарные присадки, добавляемые в материал форм.

Известные противопригарные краски и присадки часто содержат в своем составе компоненты, вызывающие выделение нежелательных газообразных продуктов, например, аммиака (в случае использования мочевины, аминов, аммонийных солей), токсичного трехфтористого бора (в случае использования тетрафторборатов), углекислого газа, усиливающего горение магния в случае его возгорания (в случае использования карбонатов, органических солей), токсичных диоксида серы, сероводорода и др. нежелательных компонентов (см., напр., патент РФ №2221668, МПК В22С 1/06, опубл. 20.01.2004, патент РФ 2238168, МПК В22С 1/06, опубл. 20.10.2004 и патент CN №101502867, МПК В22С 1/22, опубл. 12.08.2009).

Также крайне нежелательно использование галогенидов щелочных и щелочно-земельных металлов, других галогенсодержащих присадок, которые разлагаются с выделением токсичных газов и паров. Кроме этого многие неорганические соли, служащие в качестве таких компонентов, содержат кристаллизационную воду, которая при нагреве выделяется и при контакте с расплавом магния может ускорить его окисление с возможностью возгорания. Вещества, которые с повышением температуры до 300-400°С могут разлагаться с выделением паров воды (например, борная кислота, ряд органических соединений), по этой же причине являются не самым удачным выбором.

Использование противопригарных композиций на водной основе исключено по причине того, что влага в покрытии может вступать в реакцию с магнием с выделением водорода, воспламеняющегося со взрывом.

Аналогом изобретения может выступить состав Пат. №2521540 РФ, в котором используются диоксид титана и тальк в качестве наполнителей (см., напр., патент РФ №2521540, МПК В22С 3/00, опубл. 27.06.2014).

Водная основа позволяет использовать такое покрытие при литье стали или чугуна, некоторых цветных сплавов, но не для магниевых сплавов.

Известен ряд композиций, включающих в качестве пигментов и наполнителей диоксид титана, тальк и микротальк, а в пленкообразующем составе используется олифа (см., напр., патент РФ №2415897, МПК C09D 191/00, опубл. 10.04.2011).

Данные краски, несмотря на их универсальность, неприменимы для металлургии для применения в качестве антипригарных красок, поскольку во всех вариантах содержат лаки с низкой температурой термодеструкции (не более 350°С), а в некоторых составах, кроме того, присутствует ряд компонентов (вода, известковое молоко и др.), контакт с которым расплавов магниевых сплавов недопустим. Кроме того, олифа в такой композиции не подготовлена специальным образом с помощью подходящего структурообразователя, повышающего ее термостойкость.

Наиболее близким по назначению и составу является техническое решение по патенту CN 102909320, в котором в качестве компонентов для основных наполнителей для краски для литейных песчаных форм используются тальк, диоксид титана, корунд и графит (см., напр., патент CN №102909320, МПК В22С 3/00, опубл. 22.07.2015).

Однако в качестве основы используется жидкое стекло, в качестве реологической добавки - гидрофильный бентонит; состав содержит и другие вспомогательные вещества (оксид железа, борную кислоту и др.). Данная композиция существенно дороже предлагаемого в силу высокой стоимости исходных компонентов и сложности приготовления многокомпонентного состава, а также изготовлена на водной основе и включает влагосодержащие вещества, что ухудшит свойства покрытия на ее основе.

В основу изобретения поставлена задача усовершенствования противопригарной краски для повышения качества покрытия на ее основе, снижения себестоимости и упрощения приготовления.

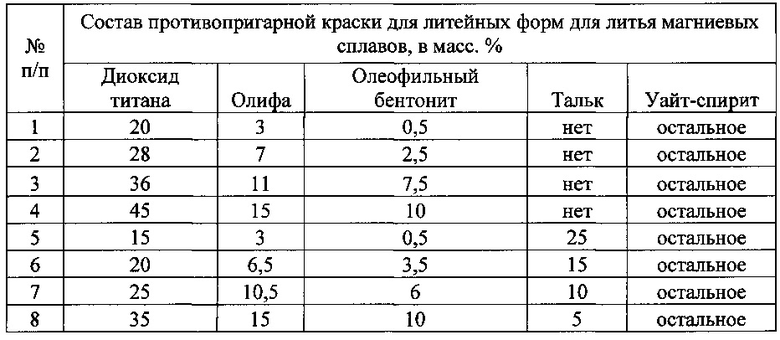

Поставленная задача решается тем, что противопригарная краска для литейных форм для литья магниевых сплавов, включающая диоксид титана, олифу, уайт-спирит, дополнительно содержит олеофильный бентонит при следующем соотношении компонентов, масс. %:

и она может дополнительно содержать тальк при следующем соотношении компонентов, масс. %:

Поскольку противопригарная краска для литейных форм для литья магниевых сплавов дополнительно содержит олеофильный бентонит при следующем соотношении компонентов, масс. %:

и она может дополнительно содержать тальк при следующем соотношении компонентов, масс. %:

обеспечивается повышение качества покрытия на ее основе, снижение себестоимости и упрощение приготовления.

Противопригарную краску для литейных форм для литья магниевых сплавов изготавливают следующим образом.

Олеофильный бентонит предварительно замачивают в олифе не менее 10 минут. В полученную массу при перемешивании добавляют уайт-спирит. Перемешивание ведут до получения однородной массы. Затем, так же при постоянном перемешивании, вводят в полученную смесь диоксид титана и на последней стадии, при необходимости, добавляют тальк.

По принципу действия компоненты защитных средств (противопригарных красок или добавок в формовочные смеси) во избежание окисления магния в магниевом сплаве обеспечивают создание защитной газообразной атмосферы на границе расплав-форма, либо защитной прочной пленки (глазури), либо способны обеспечить быстрое снижение температуры на межфазной поверхности расплав-форма за счет высокой теплопроводности компонентов или способности их разлагаться с поглощением тепла. Часто защитные противопригарные защитные средства задействуют несколько перечисленных способов обеспечения условий исключения или минимизации возможности окисления магния, приводящих к соответствующим поверхностным окисным дефектам или возгораниям [1].

Предлагаемый в изобретении состав противопригарной краски исключает выделение воды, поскольку его компоненты не содержат кристаллизационную воду, или вещества, способные разлагаться с выделением воды. Также данные противопригарные краски не содержат веществ, выделяющих какие-либо токсичные пары, что существенно улучшает экологическую составляющую в результате их применения.

В качестве основного наполнителя предлагаемого в настоящем изобретении состава противопригарных красок является термостойкий диоксид титана, обладающий высокой температурой плавления, введение которого повышает существенно термостойкость композиций с их наличием. Его наличие способно обеспечить более интенсивный теплоотвод и исключить аккумуляцию тепла в зоне контакта с расплавом, что ускоряет процесс затвердения расплава с улучшением параметров его кристаллизации и снижает риск возгорания за счет ускорения выравнивания температурного градиента в поверхностном слое. В этом отношении он предпочтительней диоксида циркония, обладающего существенно худшей теплопроводностью и температуропроводностью. По сравнению с оксидом цинка он также предпочтительней, поскольку вступая в реакцию с магнием, не выделяет металл, загрязняя расплав (как это происходит с оксидом цинка), а образует монооксид титана и оксид магния, который известен своим тушащим эффектом по отношению к горящему магнию. При этом аморфный оксид магния находится в пленке связующего, а при повышении локальном повышении температуры спекается с диоксидом титана с образованием метатитаната магния.

В качестве вспомогательного наполнителя используется тальк молотый или микротальк, с помощью которых осуществляется регулировка реологических свойств противопригарных красок и их значительное удешевление. Выбор данного наполнителя обусловлен его термостойкостью, гидрофобностью, химической инертностью по отношению к компонентам литейных форм и магниевых сплавов, невысокой стоимостью.

Полимерным связующим противопригарных красок в изобретении служат олифы (масляная или алкидная), в том числе натуральная олифа, олифа «оксоль», комбинированные, глифталевые, пентафталевые и ксифталевые олифы. Преимуществом использования олиф является их доступность, невысокая стоимость, высокая адгезия к материалам литейных форм, обеспечение высокой укрывистости и однородности композиции. Несмотря на невысокую термостойкость и горючесть олиф, добавление их в композицию обосновано тем, что они используются только в качестве пленкообразующего агента в небольшом количестве, а высокая теплопроводность формируемого покрытия не позволяет локализовать тепло в поверхностном слое, исключая тем самым его термодеструкцию. Кроме того, термостойкость связующего существенно повышается за счет олеофильной бентонитовой добавки, которая служит также структурообразователем, в силу чего пленка не разрушается в рабочем интервале температур литья магниевых сплавов (вплоть до 850°С) и создает ингибирующий слой, препятствующий окислению магния и изолирующий его от контакта с песком литейной формы или стержня.

Компоненты такого покрытия при высыхании противопригарной краски не растворяются в сплаве, вместе с тем обеспечивая его хорошее смачивание, устраняя возможность попадания пузырьков воздуха в зону их контакта.

Физико-химическая природа композиции на основе выбранных компонентов обеспечивает повышение ее теплопроводности и термостойкости, химически ингибирует магний во избежание его окисления, что обеспечивает отсутствие поверхностных окисных дефектов на отливках и способно будет обеспечить подавление горения в случае возгорания магния, исключают возможность газовыделения во избежание газовых дефектов на поверхности отливки и растрескивания покрытия, а также способна обеспечить высокую чистоту поверхности отливки без науглероживания.

Все компоненты противопригарных красок в изобретении доступны и недороги, что дает значительное преимущество по сравнению с аналогами. Использование противопригарной краски по изобретению существенно улучшает экологические показатели производств, связанных с литьем магниевых сплавов.

Примеры противопригарных красок для литейных форм для литья магниевых сплавов

Литература

[1] Дуюнова В.А. Методы защиты магниевых сплавов в отечественном литейном производстве с 1930-х гг. до настоящего времени //Литейщик России. 2010. №10. с. 35-37.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПРИ ЛИТЬЕ МАГНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2632754C1 |

| Противопригарная краска для песчаных форм и стержней, используемых при литье магниевых сплавов | 2018 |

|

RU2697680C1 |

| Способ модифицирования магниевых сплавов системы Mg-Al-Zn-Mn | 2015 |

|

RU2623965C2 |

| Противопригарная краска для литейных форм и стержней | 2016 |

|

RU2615429C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2022 |

|

RU2784436C1 |

| РАЗДЕЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ПРЕСС-ФОРМ | 2015 |

|

RU2604163C1 |

| Состав для противопригарного покрытия литейных форм и стержней | 2015 |

|

RU2614479C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2007 |

|

RU2336968C1 |

| ПРОТИВОПРИГАРНОЕ И ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2011 |

|

RU2453391C1 |

| Грунт-эмаль для защитного противокоррозионного эпоксидного покрытия с толщиной защитного слоя до 500 мкм, способ формирования защитного противокоррозионного эпоксидного покрытия и изделие с защитным противокоррозионным эпоксидным покрытием | 2015 |

|

RU2613985C1 |

Изобретение относится к литейному производству. Противопригарная краска для литейных форм содержит диоксид титана, олифу, уайт-спирит и олеофильный бентонит при следующем соотношении компонентов, мас.%: диоксид титана 15-45, олифа 3-15, олеофильный бентонит 0,5-10, уайт-спирит - остальное. Дополнительно краска может содержать тальк в количестве 5-25 мас.%. 1 з.п.ф-лы, 1 табл.

1. Противопригарная краска для литейных форм для литья магниевых сплавов, содержащая диоксид титана, олифу, уайт-спирит, отличающаяся тем, что она дополнительно содержит олеофильный бентонит при следующем соотношении компонентов, мас.%:

2. Противопригарная краска по п. 1, отличающаяся тем, что она дополнительно содержит тальк в количестве 5-25 мас.%.

| CN102909320A, 06.02.2013 | |||

| Состав для получения противопригарного покрытия на литейных формах и стержнях при производстве стальных отливок | 1986 |

|

SU1440598A1 |

| ПРОТИВОПРИГАРНАЯ ПРИСАДКА ДЛЯ ФОРМОВОЧНЫХ СМЕСЕЙ | 2002 |

|

RU2221668C1 |

| РАЗДЕЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ПРЕСС-ФОРМ | 2015 |

|

RU2604163C1 |

Авторы

Даты

2017-10-09—Публикация

2016-06-10—Подача