Изобретение относится к литейному производству, в частности к изготовлению литейных форм для получения в них стального литья.Цель изобретения - улучшение качества покрытия за счет повьппения трещиноустойчивости, утилизашм отхода и снижение его стоимости.

Противопригарное покрытие содерж мае. %:

Прокаленньй при 1100-130С С нерастворимый остаток при . производстве диоксида цир кония40-55

Огнеупорный наполнитель10-20Бентонит1-5 Связующее 1-10 Поверхностно-актив- ное вещество 1-5 Вода Остальное Прокаленный нерастворимый остаток при производстве диоксида циркония имеет следующий состав, мас.%: Диокс1щ. циркония 30-50 Диоксид гафния 2-4 Диоксид титана 2-3 Диоксид кремния Остальное В прокаленном нерастворимом остат ке содержится диоксид циркония и кремния в виде минерала (Zr05.Si02) , обладающего температурой Ълавления 2338°С. Диоксид гафния (,дc,gд 2838°С) химически прочное, тугоплавкое вещество.

Нерастворимый остаток является побочным продуктом, образующимся при фильтрации продуктов хлорирования цирконового концентрата, постав- ляемого Верхнеднепровским горно-мё таллургическим комбинатом по ОСТ 48-82-81. Приведенный состав нерастворимого остатка обеспечивается технологией основного производства диок сида циркония. По принятой техноло гии термообработка (прокалка) Яе- растворимого остатка осуществляется при 1100-1300 С, обеспечивающей эффективное обезуглероживание материала.

Введение этого материала в состав покрытия позволяет уменьшить содержание основного огнеупорного наполнителя без снижения технологических и

противопригарных свойств и уменьшить стоимость покрытия. Наличие в прокаленном остатке высокоогнеупорных окислов циркония, титана и гафния

J5

20 25 д

.,

35

0

5

обеспечивает получение термостойкого покрытия, а снижение стоимости покрытия обеспечивается за счет снижения стоимости огнеупорного наполнителя.

Предлагаемый состав для получения . покрытия готовится путем смешивания сухих ингредиентов с жидкими и последующего разведения водой до необходимой плотности. Нанесение покрытия осуществляется кистью, окунанием или пульверизатором.

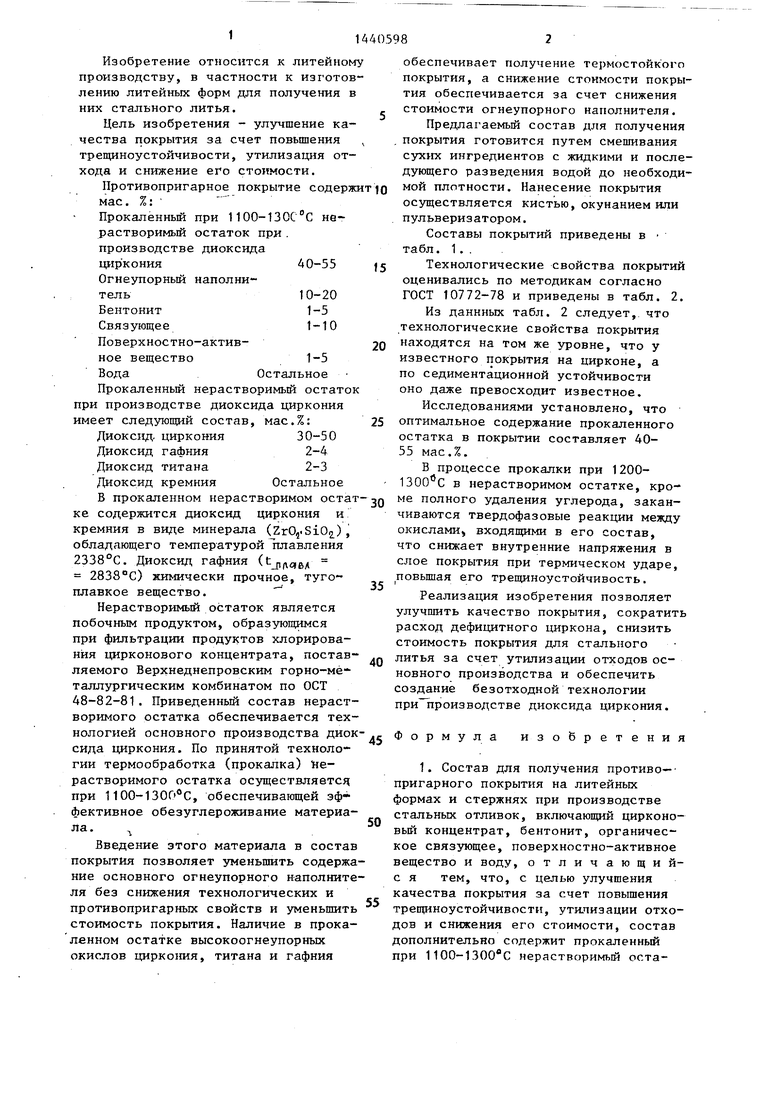

Составы покрытий приведены в табл. 1. .

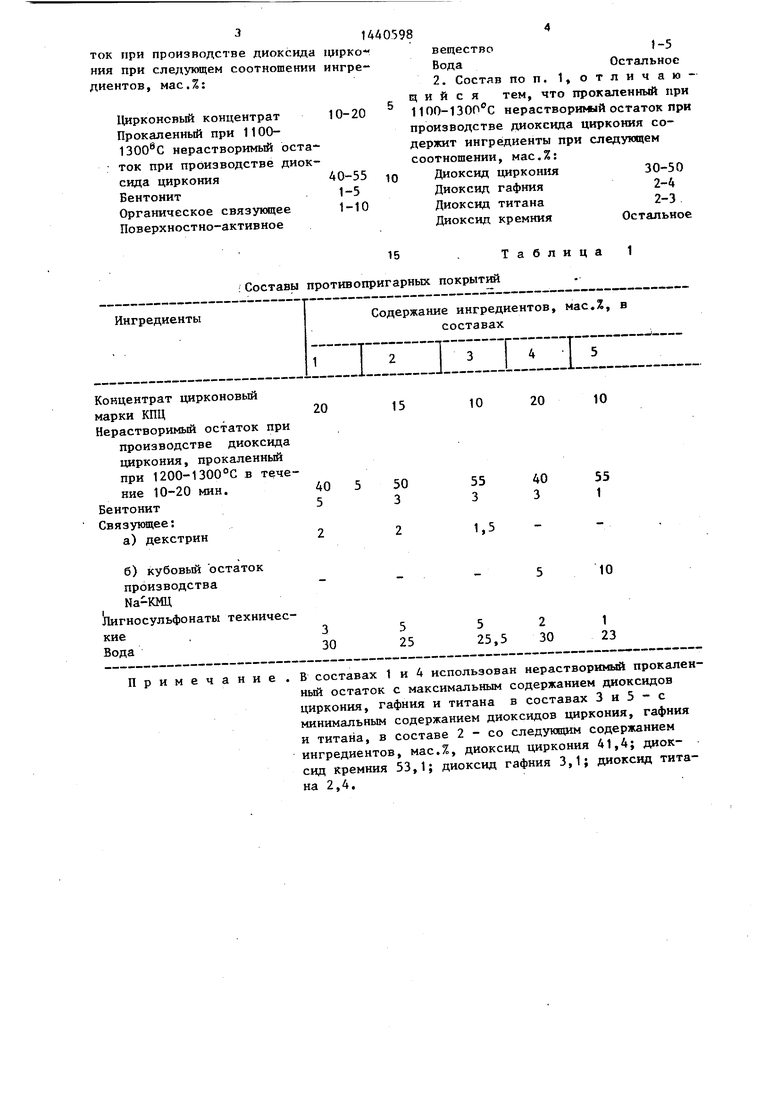

Технологические свойства покрытий оценивались по методикам согласно ГОСТ 10772-78 и приведены в табл. 2.

Из даннных табл. 2 следует, что технологические свойства покрытия находятся на том же уровне, что у известного покрытия на цирконе, а по седиментационной устойчивости оно даже превосходит известное.

Исследованиями установлено, что оптимальное содержание прокаленного остатка в покрытии составляет 40- 55 мас.%.

В процессе прокалки при 1200- 1300 С в нерастворимом остатке, кроме полного удаления углерода, заканчиваются твердофазовые реакции между окислами входящими в его состав, что снижает внутренние напряжения в слое покрытия при термическом ударе, повышая его трещиноустойчивость.

Реализация изобретения позволяет улучшить качество покрытия, сократить расход дефицитного циркона, снизить стоимость покрытия для стального литья за счет утилизации отходов основного производства и обеспечить создание безотходной технологии при производстве диоксида циркония.

Формула изобретения

1. Состав для получения противо- пригарного покрытия на литейных формах и стержнях при производстве стальных отливок, включающий цирконо- вый концентрат, бентонит, органическое связующее, поверхностно-активное вещество и воду, отличающий- с я тем, что, с целью улучшения качества покрытия за счет повышения трещиноустойчивости, утилизации отходов и снижения его стоимости, состав дополнительно содержит прокаленный при 1100-1300 С нерастворимый оста3

ток при производстве диоксида ния при следующем соотношении диентов, мас.%:

Цирконовый концентрат Прокаленный при 1100- нерастворимый остаток при производстве диоксида циркония Бентонит

Органическое связующее Поверхностно-активное

40598

10

вещество1-5

ВодаОстальное

2, Состав по п. 1 отличаю - щ и и с я тем, что прокаленный при 1 lOO-IBOO C нерастворимый остаток при производстве диоксида циркония содержит ингредиенты при следующем соотношении, мас.%:

Диоксид циркония 30-50 Диоксид гафния2-4

Диоксид титана2-3

Диоксид кремния Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения противопригарного покрытия на литейных формах и стержнях | 1986 |

|

SU1398977A1 |

| Противопригарное покрытие для литейных форм и стержней | 1990 |

|

SU1752481A1 |

| Противопригарное покрытие для литейных форм и стержней | 2018 |

|

RU2689473C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИРКОНОВОГО КОНЦЕНТРАТА | 2010 |

|

RU2450974C1 |

| Способ переработки цирконового концентрата | 1990 |

|

SU1754659A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРИДОВ РЕДКИХ МЕТАЛЛОВ С ИСПОЛЬЗОВАНИЕМ СЕРЫ | 2019 |

|

RU2797475C2 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1981 |

|

SU1090481A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1982 |

|

SU1079339A1 |

| Противопригарная краска для литейных форм и стержней | 1979 |

|

SU1107949A1 |

| ТЕРМОСТОЙКИЙ КЕРАМИЧЕСКИЙ КОМПОЗИТ | 2012 |

|

RU2521540C2 |

Изобретение относится к литейному производству, в частности к изготовлению литейнык форм для получения в них стального литья. Цель изобретения - улучшение качества покрытия за счет повышения трещиноустойчивос- ти, утилизации отходов и снижения его стоимости. Эта цель достигается за счет использования прокаленного прк 1100-1300 с нерастворимого остатка при производстве диоксида циркония при следующем соотношении ингредиентов, мас.%: прокаленный при 1100-1300°С нерастворимый остаток при производстве диоксида циркония 40-55; цирконовый концентрат 10-20; бентонит 1-5; органическое связующее 1-10; поверхностно-активное вещество 1-5; вода - остальное. Нерастворимый остаток при производстве диоксида циркония включает, мас.%: диоксид циркония 30-50; диоксид кремния 43-66; диоксид гафния 2-4; диоксид титана 2-3. Покрытие готовится путем смешивания сухих компонентов с жидкими и последующего разведения водой до необходимой плотности, наносится на поверхность форм и стержней кистью, окуна - нием или пульверизатором. Использование упомянутого нерастворимого остатка при производстве диоксида циркония позволяет утилизировать отходы и снизить стоимость покрытия. 1 з.п. ; ф-лы, 2 табл. . S (Л 4 О СП со 00

15 , Таблица 1 :Составы противопригарных покрытий

Концентрат цирконовый

марки КПЦ

Нерастворимый остаток при производстве диоксида циркония, прокаленный при 1200-1300°С в течение 10-20 мин.

Бентонит

Связующее:

а)декстрин

б)кубовый остаток производства Na-КЩ

Лигносульфонаты технические , Вода

Примечание

. В составах 1 и 4 использован нерастворимый прокаленный остаток с максимальным содержанием диоксидов циркония, гафния и титана в составах 3 и 5 - с минимальным содержанием диоксидов циркония, гафния и титана, в составе 2 - со следукщим содержанием ингредиентов, мас.%, диоксид циркония 41,4; диоксид кремния 53,1; диоксид гафния 3,1; диоксид титана 2,4.

15

10

20

10

55

3

1,5

40 3

55

1

10

5

25,5

2 30

1 23

Свойства покрытцй

Таблица 2

| Противопригарное покрытие для литейных форм и стержней | 1975 |

|

SU529882A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-11-30—Публикация

1986-11-11—Подача