Изобретение относится к области машиностроения, энергетики и транспорта и может быть преимущественно использовано в качестве прямого, с большим крутящим моментом, низкооборотного и среднеоборотного привода или движителя, или детандера, с возможностью создания силы вращения при минимальной скорости менее чем от одного оборота в минуту. Изобретение предназначено для применения на тяжелых транспортных средствах и энергетических установках, а также в составе двигателя Стерлинга и двигателей внешнего сгорания (ДВС), а также микро приводов и насосов, и служит базовым механизмом.

Известна петлевая машина (патент на изобретение RU 2414601, опубл. 20.03.2011), содержащая статор, ротор и поршни, предназначенная для возможного обратимого преобразования энергии давления рабочего тела (в виде жидкости или сжимаемой среды) в возможное вращение рабочего органа за счет возможности взаимного вращения и движения элементов при их возможном взаимодействии и с возможностью движения поршней относительно ротора по закрученной траектории, в которой объем рабочего тела, заключенный между двумя любыми поршнями при возможности их движения, может изменяться, отличающаяся тем, что содержит условно названный статор, имеющий возможность быть ротором, с рабочей поверхностью, образованной возможным радиальным вращением границы части поверхности вращения на главной оси, с центром в поверхности вращения, расположенным на круговой оси, и с не менее чем одной круговой выемкой, образованной в рабочей поверхности от поверхности вращения, и условно названный ротор, установленный в рабочую поверхность статора с возможностью вращения, с закрученной вокруг круговой оси не менее чем одной петлевой рабочей полостью, предназначенной для возможного движения при возможности вращения не менее чем одного поршня с уплотнением, с возможностью скольжения и опорой по круговой выемке статора стороны поверхности поршня, разделенный, как минимум, одной концентричной с главной осью выемкой, образующей с рабочей поверхностью статора не менее чем один цилиндр с уплотнением (герметизацией) и, как минимум, с одной границей возможной зоны входа и выхода рабочего тела в виде жидкости или сжимаемой среды, с выводом или/и вводом возможного усилия вращения не менее чем с одной стороны, и возможностью изменения усилия прижима уплотнения каждого поршня и/или его части при возможности движения поршня с возможностью вращения.

В сущности, известное техническое решение представляет собой машину, содержащую внешний и внутренний контур тел вращения, в качестве каждого из которых может быть применен статор или ротор, и не менее чем один запорный элемент (поршень), причем внутренний контур расположен во внешнем контуре с возможностью вращения контуров друг относительно друга и между ними образована рабочая полость, в которой образованы вход и выход, а запорный элемент установлен во внутреннем контуре с возможностью перемещения относительно него и внешнего контура.

Известное техническое решение выбирается в качестве прототипа, так как содержит наибольшее число общих признаков с заявляемым техническим решением. Однако прототип обладает следующими основными недостатками:

- малый объем рабочей полости из-за того, что рабочая полость закручена по круговой оси и образует спираль, при этом размер круговой оси ограничивает этот объем;

- большой вес и габаритные размеры из-за того, что контуры разнесены в пространстве друг от друга;

- сложность в изготовлении, поскольку внешний контур вращения представляет собой поверхность листа Мебиуса;

- ограниченный ресурс работы из-за малой площади касания запорных элементов с внутренним контуром и большой силы давления, возникающей между контурами.

Задачей настоящего изобретения является создание альтернативой известным поршневым, лопастным и винтовым устройствам, обратимо преобразующим энергию давления рабочего тела во вращение рабочего органа, с достижением технического результата, заключающегося в увеличении рабочего объема при одновременном уменьшении веса и размеров, при упрощении конструкции устройства и отсутствии мертвых (переходных) зон при вращении запорного элемента с внутреннем контуром во внешнем контуре.

Поставленная задача по первому варианту решена за счет того, что разработана двухосевая машина, содержащая внешний и внутренний контур тел вращения, и не менее чем один запорный элемент, причем внутренний контур расположен во внешнем контуре с возможностью его вращения относительно внешнего контура и между ними образована рабочая полость, в которой образованы вход и выход, а запорный элемент установлен во внутреннем контуре с возможностью перемещения относительно него и внешнего контура, в которой согласно настоящему изобретению оси внутреннего и внешнего контуров тел вращения расположены несоосно, а центры симметрии обоих контуров смещены относительно друг друга, причем запорный элемент разделяет рабочую полость на зоны высокого и низкого давления и выполнен с возможностью перемещения рабочего тела от входа к выходу при вращении внутреннего контура, при этом между поверхностью внутреннего контура и частью поверхности внешнего контура образовано место уплотнения, состоящее из спиральной поверхности и двух разнесенных на 180 градусов поверхностей, расположенных во внешнем контуре.

Поставленная задача по второму варианту решена за счет того, что разработана двухосевая машина, содержащая внешний и внутренний контур тел вращения, и не менее чем один запорный элемент, причем внутренний контур расположен во внешнем контуре, а внешний контур выполнен с возможностью его вращения относительно внутреннего контура и между ними образована рабочая полость, в которой образованы вход и выход, а запорный элемент установлен во внутреннем контуре с возможностью перемещения относительно него и внешнего контура, в которой согласно настоящему изобретению оси внутреннего и внешнего контуров тел вращения расположены несоосно, а центры симметрии обоих контуров смещены относительно друг друга, причем запорный элемент разделяет рабочую полость на зоны высокого и низкого давления и выполнен с возможностью перемещения рабочего тела от входа к выходу при вращении внешнего контура, при этом между поверхностью внутреннего контура и частью поверхности внешнего контура образовано место уплотнения, состоящее из спиральной поверхности и двух разнесенных на 180 градусов поверхностей, расположенных во внешнем контуре.

Сущность заявляемого технического решения по обоим вариантам поясняется чертежами (в статике) и нижеследующим описанием.

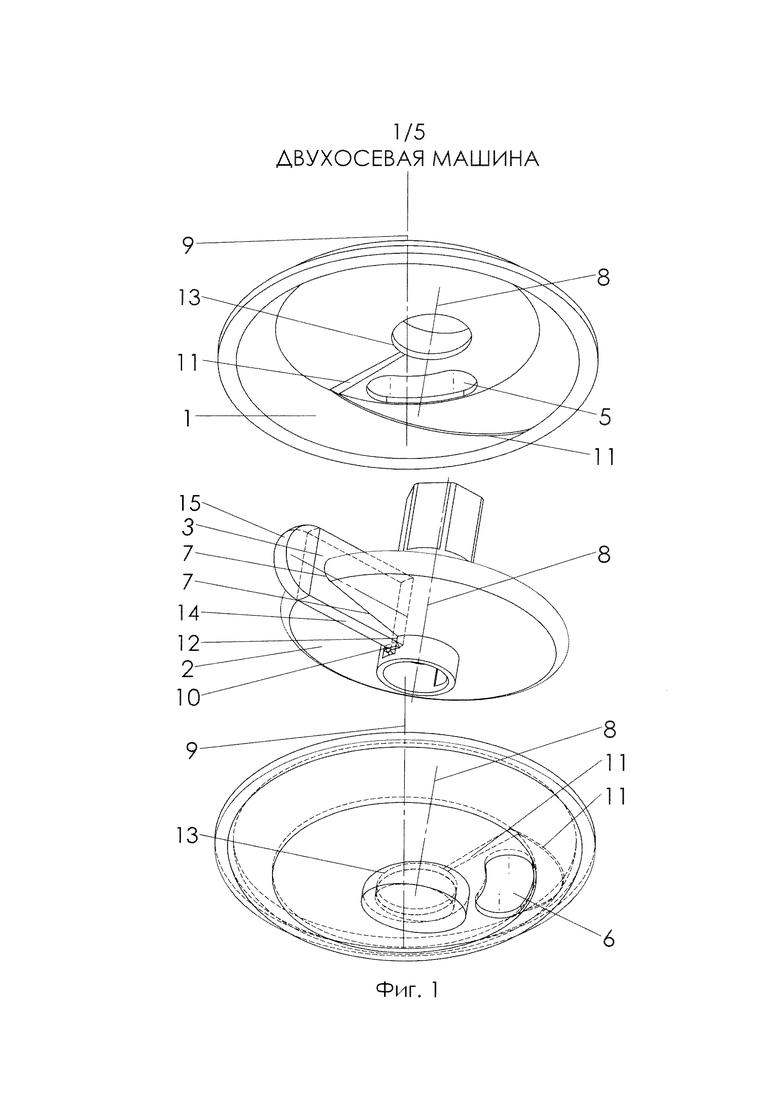

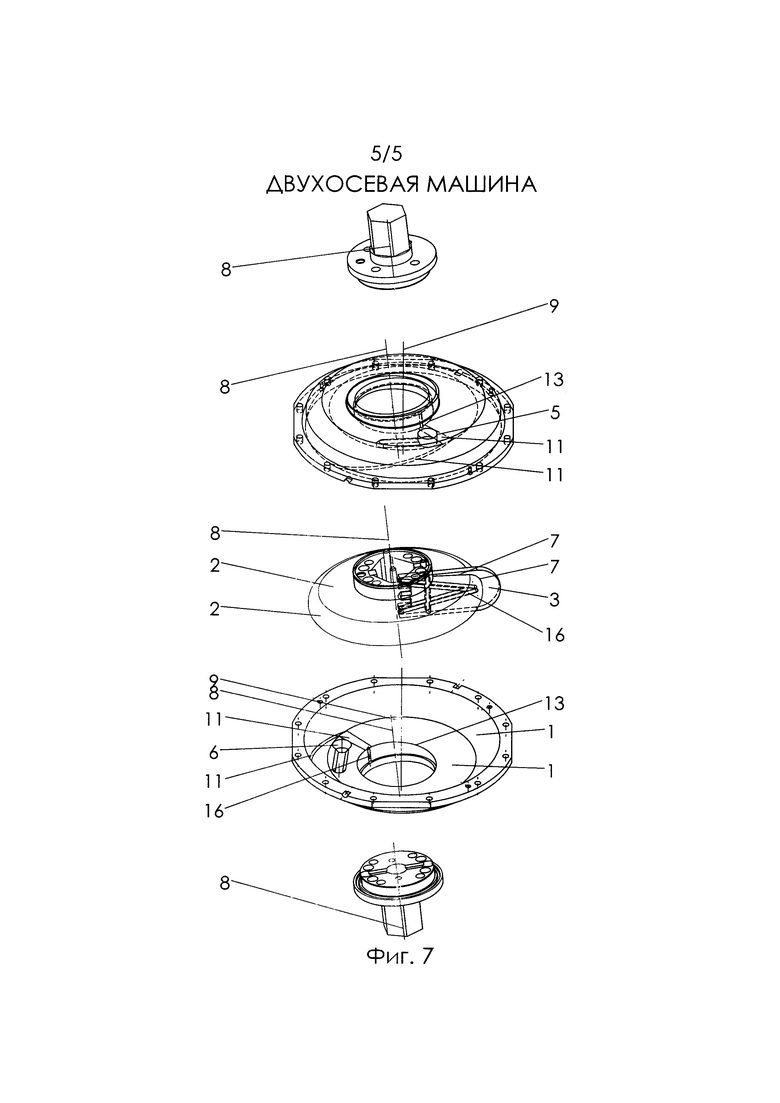

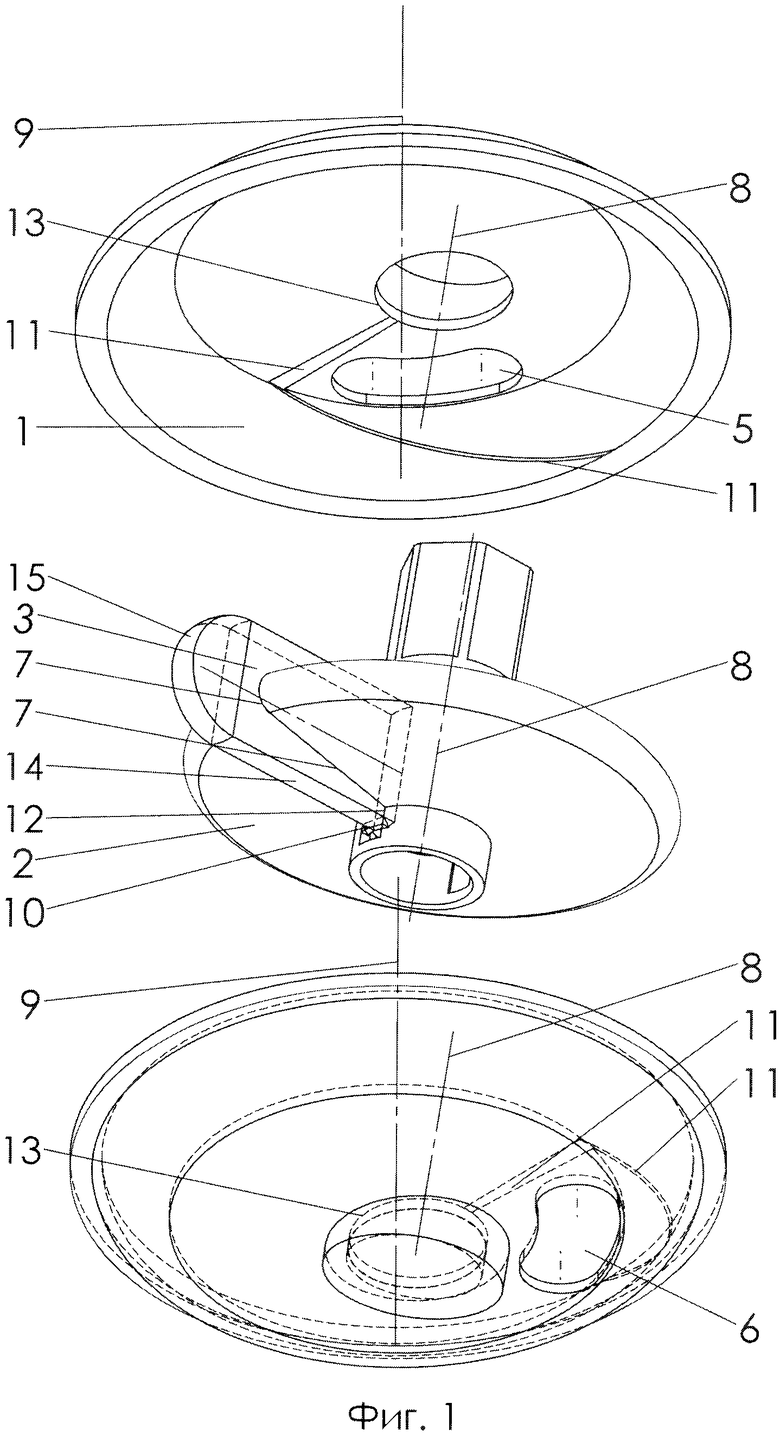

На Фиг. 1. изображена схема двухосевой машины с одним запорным элементом (разнесенная сборка).

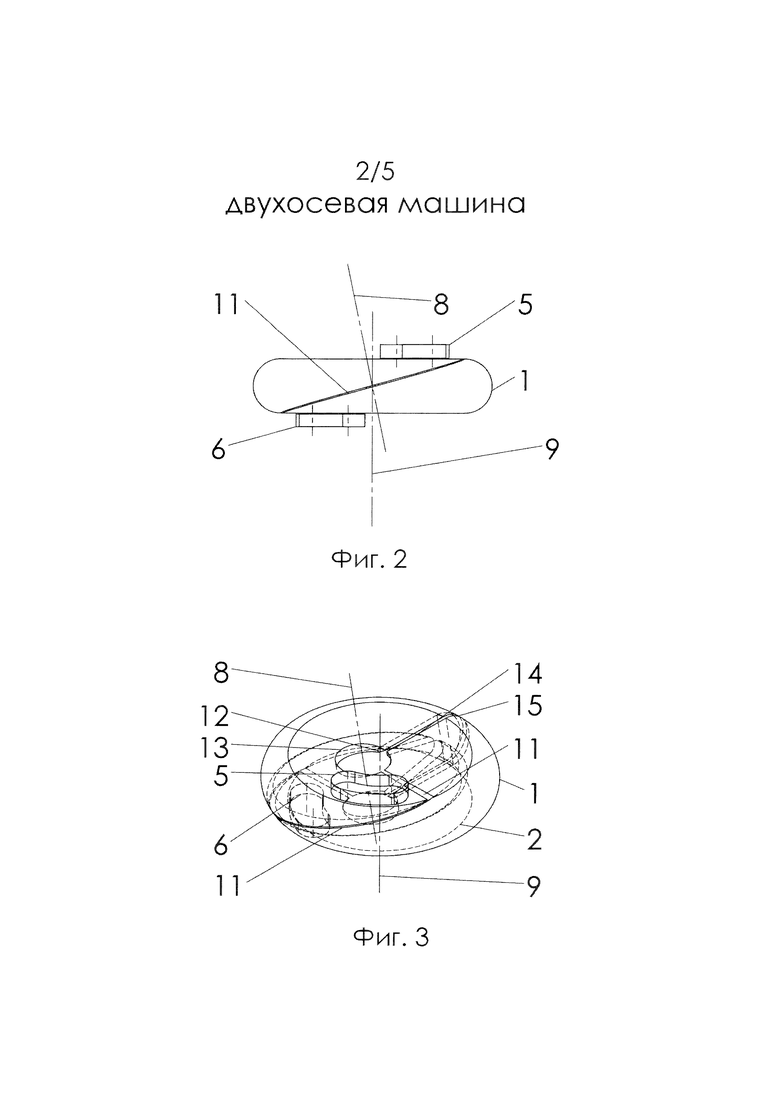

На Фиг. 2 изображена рабочая полость (вид сбоку).

На Фиг. 3 изображена рабочая полость (в изометрии).

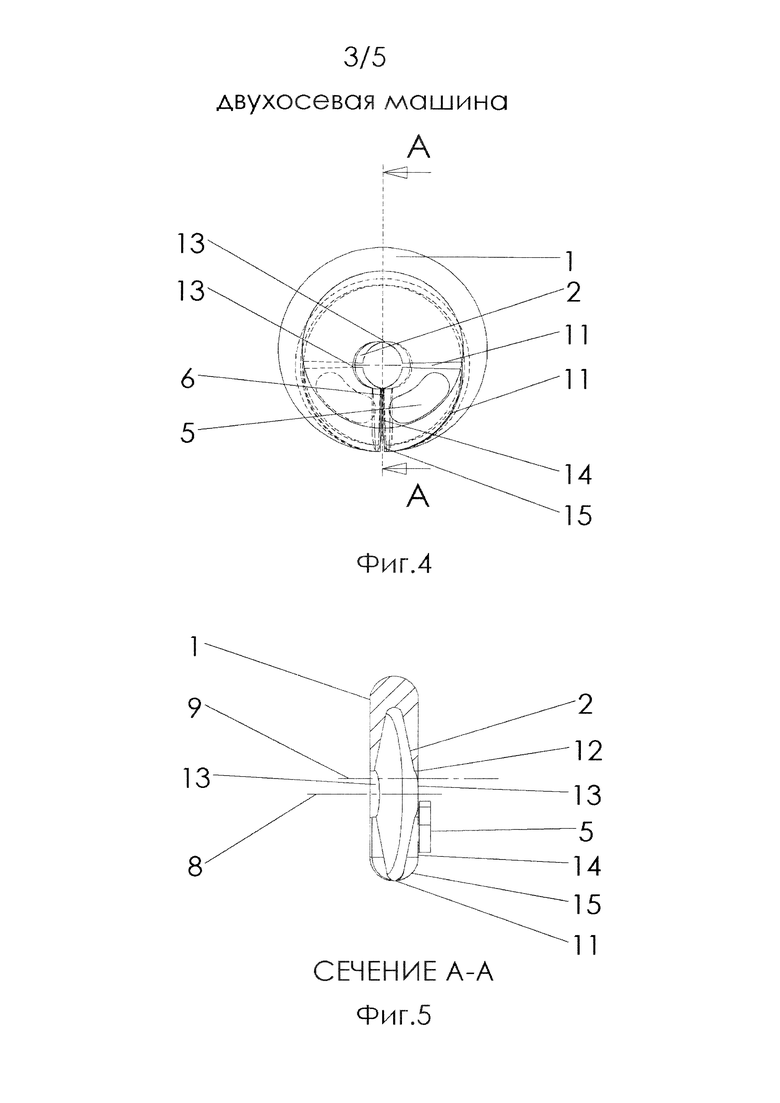

На Фиг. 4 изображена рабочая полость (вид сверху).

На Фиг. 5 изображено сечение А-А с Фиг. 4.

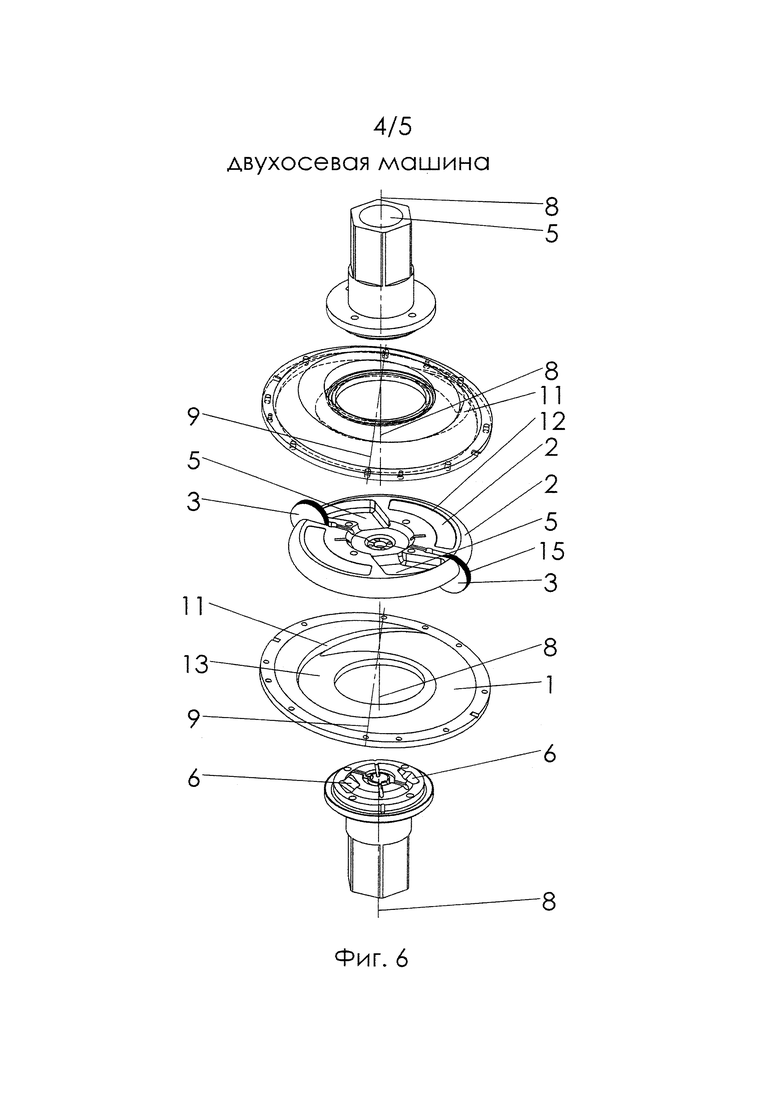

На Фиг. 6 изображена двухосевая машина с двумя круглыми запорными элементами (разнесенная сборка).

На Фиг. 7 изображен чертеж двухосевой машины с одним запорным элементом (разнесенная сборка).

По первому варианту двухосевая машина (Фиг. 1-7) содержит внешний контур 1 тела вращения и внутренний контур 2 тела вращения, и не менее чем один запорный элемент 3. В качестве основания для тел вращения могут быть использованы, например, круг (тороид) или прямоугольник с частью круга на торце. При этом ось вращения может быть расположена и вне основания.

Внутренний контур 2 расположен во внешнем контуре 1 с возможностью его вращения относительно внешнего контура 1 и между ними образована рабочая полость 4, в которой образованы вход 5, выход 6.

Запорный элемент 3 установлен во внутреннем контуре 2 с возможностью перемещения относительно него и внешнего контура 1.

Оси внутреннего контура 2 и внешнего контура 1 расположены несоосно, включая как угловую, так и параллельную несоосность, а центры симметрии обоих контуров 1 и 2 смещены относительно друг друга.

Запорный элемент 3 разделяет рабочую полость 4 на зоны высокого и низкого давления и выполнен с возможностью перемещения рабочего тела (на чертеже не показано) от входа 5 к выходу 6 при вращении внутреннего контура 2 относительно внешнего контура 1.

В этом варианте внешний контур 1 выполняет функцию статора, а внутренний контур 2 выполняет функцию ротора.

На Фиг. 1 изображена схема разнесенной сборки возможной конструкции двухосевой машины, содержащий внешний контур 1 тела вращения и внутренний контур 2 тела вращения и запорный элемент 3.

Внутренний контур 2 расположен во внешнем контуре 1 с возможностью его вращения относительно внешнего контура 1 и между ними образована рабочая полость 4 (Фиг. 2, 3, 4, 5), в которой образованы вход 5 и выход 6 (при смене направления вращения внутреннего контура 2 вход 5 и выход 6 меняются местами).

Запорный элемент 3 установлен в пазе 7 внутреннего контура 2 с возможностью перемещения относительно внутреннего контура 2 и внешнего контура 1. Паз 7 имеет параллельные стенки и по высоте превосходит запорный элемент 3. Запорный элемент 3 может быть выполнен в виде совокупности двух параллельных поверхностей, поверхности шарового пояса и двух боковых поверхностей цилиндра (Фиг. 1, 7) или в виде поверхности шарового пояса и двух параллельных поверхностей с эксцентричной осью вращения в пазе 7 (эксцентричная ось на чертеже не указана) (Фиг. 6).

Ось 8 вращения внутреннего контура 2 и ось 9 вращения внешнего контура 1 расположены несоосно, включая как угловую, так и параллельную несоосность, а центры симметрии обоих контуров 1 и 2 смещены относительно друг друга.

Запорный элемент 3 разделяет рабочую полость 4 на зоны высокого и низкого давления и выполнен с возможностью перемещения рабочего тела (в виде жидкости или сжимаемой среды) (на чертеже не показано) по рабочей полости 4 от входа 5 к выходу 6 при вращении внутреннего контура 2. Элемент уплотнения 10 имеет возможность движения вдоль оси 8 вращения по пазу 7 внутреннего контура 2 и уплотняет зазоры между запорным элементом 3 и внутренним контуром 2.

Между поверхностью внутреннего контура 2 и частью поверхности внешнего контура 1 расположено место 11 уплотнения, выполненное с возможностью обеспечения работы двухосевой машины и состоит из спиральной поверхности и двух разнесенных на 180 градусов поверхностей, расположенных во внешнем контуре 1 (на Фиг. 6 показана только спиральная поверхность).

Кроме того имеются дополнительные места уплотнения. Место 12 уплотнения за счет касания параллельных поверхностей запорного элемента 3 с внутренним контуром 2, с возможностью движения по поверхности внутреннего контура 2 в пазе 7. Место 13 уплотнения между внутренним контуром 2 и внешним контуром 1, образовано касанием поверхностей внешнего контура 1 и внутреннего контура 2, с возможностью вращения поверхности внутреннего контура 2 относительно внешнего контура 1. Место 14 уплотнения части боковой поверхности цилиндра запорного элемента 3, имеющего возможность движения, с частью поверхности внешнего контура 1. Место 15 уплотнения шарового пояса торца запорного элемента 3, имеющего возможность движения, с частью поверхности внешнего контура 1.

Указанные места 11, 12, 13, 14, 15 уплотнений реализованы за счет взаимодействия подпружиненных поверхностей (типа поршневых колец и прижатия мест взаимодействия элементов).

На Фиг. 2, 3, 4 и 5 изображена рабочая полость 4, ограниченная внешним контуром 1, в которой образованы вход 5 и выход 6 рабочего тела (на чертеже не показано). Вход 5 рабочего тела (на чертеже не показано) и выход 6 рабочего тела (на чертеже не показано) придвинуты к краям места 11 уплотнения.

На Фиг. 6 изображена разнесенная сборка возможной конструкции двухосевой машины, содержащий внешний контур 1 тела вращения и внутренний контур 2 тела вращения и запорные элементы 3 в виде шарового пояса.

Внутренний контур 2 расположен во внешнем контуре 1 с возможностью его вращения относительно внешнего контура 1 и между ними образована рабочая полость 4 (Фиг. 2, 3, 4, 5). Во внутреннем контуре 2 образованы вход 5 и выход 6 в рабочую полость 4 сквозь валы (на чертеже не обозначены) к внутреннему контуру 2, и через внутренний контур 2 в рабочую полость 4 к плоским сторонам запорного элемента 3 и при смене направления вращения внутреннего контура 2 вход 5 и выход 6 меняются местами.

На Фиг. 7 изображен чертеж разнесенной сборки конструкции двухосевой машины, содержащий внешний контур 1 тела вращения и внутренний контур 2 тела вращения и запорный элемент 3.

К месту взаимодействия всех перемещающихся элементов подведена смазка, например, через систему смазочных каналов. Части внешнего контура 1 зафиксированы между собой шариками (на чертеже не показано). Контур 2 зафиксирован между валами (осями валов или/и уплотнений) (на чертеже не показано).

Устройство по первому варианту работает следующим образом.

По Фиг. 1 рабочее тело (на чертеже не показано) поступает через вход 5 в рабочую полость 4, ограниченную внешним контуром 1, внутренним контуром 2 и запорным элементом 3. За счет возможности вращения и перемещения запорного элемента 3 относительно оси 8 рабочая полость 4 увеличивается в объеме и ограничивается частью поверхности запорного элемента 3. Другая часть рабочей полости 4 соединена с выходом 6, когда запорный элемент 3 расположен симметрично между входом 5 и выходом 6 рабочее тело (на чертеже не показано) в рабочей полости 4 замкнуто противоположно диагональным частями сторон поверхности запорного элемента 3. При этом запорный элемент 3 имеет возможность вращать внутренний контур 2 за счет разницы давлений рабочего тела (на чертеже не показано), приложенных к другим противоположно диагональным частям сторон поверхности запорного элемента 3.

В дальнейшем рабочее тело (на чертеже не показано) имеет возможность вращения внутреннего контура 2 с размыканием рабочей полости 4 на выходе 6 рабочего тела с одной стороны запорного элемента 3 и с давлением рабочего тела 4 от входа 5 на другую сторону запорного элемента 3. При этом запорный элемент 3 не выходит из паза 7.

В дальнейшем рабочее тело (на чертеже не показано) с одной стороны запорного элемента 3 по рабочей полости 4 выходит через выход 6 и с другой стороны запорного элемента 3 входит через вход 5 в рабочую полость 4.

Полный цикл освобождения рабочей полости 4 осуществляется при повороте внутреннего контура 2 на оси 8 за 540 градусов.

По Фиг. 4 и 5. Этапы работы.

1. Начальное положение 0 градусов. Вращение по часовой стрелке.

Запорный элемент 3 расположен в левом горизонтальном нижнем участке места 11 уплотнения. Рабочая полость 4 разделена запорным элементом 3 на две неравные части. Первая часть рабочей полости 4 расположена от входа 5 до расположенной к нему части поверхности запорного элемента 3, выходящую из паза 7 внутреннего контура 2. Вращение внутреннего контура 2 на оси 8 происходит за счет давления рабочего тела (на чертеже не показано) на часть поверхности запорного элемента 3, выходящую из паза 7 внутреннего контура 2 от входа 5 рабочего тела (на чертеже не показано).

Вторая часть рабочей полости 4 расположена от противоположной части поверхности запорного элемента 3, выходящей из паза 7 внутреннего контура 2, и соединена с выходом 6 рабочего тела (на чертеже не показано).

2. Поворот запорного элемента 3 на оси 8 на 90 градусов. Рабочая полость 4 разделена пополам. Вращение внутреннего контура 2 на оси 8 происходит за счет давления рабочего тела (на чертеже не показано) в рабочей полости 4 соединенную с входом 5 рабочего тела (на чертеже не показано) на часть поверхности запорного элемента 3, выходящую из паза 7 внутреннего контура 2. Вторая часть рабочей полости 4 расположена от противоположной части поверхности запорного элемента 3, выходящей из паза 7 внутреннего контура 2, и соединена с выходом 6 рабочего тела (на чертеже не показано).

3. Поворот запорного элемента 3 на оси 8 на 180 градусов. Рабочая полость 4 разделена на две неравные части. Вращение внутреннего контура 2 на оси 8 происходит за счет давления рабочего тела (на чертеже не показано) от входа 5 на часть поверхности запорного элемента 3, выходящую из паза 7 внутреннего контура 2. Вторая часть рабочей полости 4 расположена от противоположной части поверхности запорного элемента 3, выходящую из паза 7 внутреннего контура 2, и соединена с выходом 6 рабочего тела (на чертеже не показано).

4. Поворот запорного элемента 3 на оси 8 на 270 градусов. Рабочая полость 4 разделена на три части. Запорный элемент 3 разделен внутренним контуром 2 на четыре части. Средняя часть рабочей полости 4 замкнута противоположно - диагональными частями поверхностей запорного элемента 3. Вращение внутреннего контура 2 на оси 8 происходит за счет давления рабочего тела (на чертеже не показано) на часть поверхности запорного элемента 3, выходящую из паза 7 внутреннего контура 2 со стороны входа 5. Третья часть рабочей полости 4 расположена от выхода 6 части поверхности запорного элемента 3, выходящую из паза 7 внутреннего контура 2, и предназначена для выхода 6 рабочего тела (на чертеже не показано).

5. Поворот запорного элемента 3 на оси 8 на 360 градусов. Аналогично 0 градусов.

При возможности вращения запорного элемента 3 на оси 8 на угол 540 градусов весь объем рабочего тела (на чертеже не показано), расположенный в рабочей полости 4, имеет возможность перемещения от входа 5 к выходу 6.

По второму варианту двухосевая машина (Фиг. 1-7) содержит внешний контур 1 тела вращения и внутренний контур 2 тела вращения, и не менее чем один запорный элемент 3. В качестве основания для тел вращения могут быть использованы, например, круг (тороид) или прямоугольник с частью круга на торце. При этом ось вращения может быть расположена и вне основания.

Внутренний контур 2 расположен во внешнем контуре 1 с возможностью вращения внешнего контура 1 относительно внутреннего контура 2 и между ними образована рабочая полость 4, в которой образованы вход 5 и выход 6.

Запорный элемент 3 установлен во внутреннем контуре 2 с возможностью перемещения относительно внутреннего контура 2 и внешнего контура 1.

Оси внутреннего контура 2 и внешнего контура 1 расположены несоосно, включая как угловую, так и параллельную несоосность, а центры симметрии обоих контуров 1 и 2 смещены относительно друг друга.

Запорный элемент 3 разделяет рабочую полость 4 на зоны высокого и низкого давления и выполнен с возможностью перемещения рабочего тела (на чертеже не показано) от входа 5 к выходу 6 при вращении внешнего контура 1 относительно внутреннего контура 2.

В этом варианте внешний контур 1 выполняет функцию ротора, а внутренний контур 2 выполняет функцию статора.

При этом если статор вращается относительно ротора, то на запорный элемент не действует центробежная сила, что приводит к повышению износостойкости запорного элемента и, как результат к повышению надежности всего устройства.

На Фиг. 1 изображена схема разнесенной сборки возможной конструкции двухосевой машины, содержащий внешний контур 1 тела вращения и внутренний контур 2 тела вращения и запорный элемент 3.

Внутренний контур 2 расположен во внешнем контуре 1 с возможностью вращения внешнего контура 1 относительно внутреннего контура 2 и между ними образована рабочая полость 4 (Фиг. 2, 3, 4, 5), в которой образованы вход 5 и выход 6 (при смене направления вращения внешнего контура 1 вход 5 и выход 6 меняются местами).

Запорный элемент 3 установлен в пазе 7 внутреннего контура 2 с возможностью перемещения относительно внутреннего контура 2 и внешнего контура 1. Паз 7 имеет параллельные стенки и по высоте превосходит запорный элемент 3. Запорный элемент 3 может быть выполнен в виде совокупности двух параллельных поверхностей, поверхности шарового пояса и двух боковых поверхностей цилиндра (Фиг. 1, 7) или в виде поверхности шарового пояса и двух параллельных поверхностей с эксцентричной осью вращения в пазе 7 (эксцентричная ось на чертеже не указана) (Фиг. 6).

Ось 8 вращения внутреннего контура 2 и ось 9 вращения внешнего контура 1 расположены несоосно, включая как угловую, так и параллельную несоосность, а центры симметрии обоих контуров 1 и 2 смещены относительно друг друга.

Запорный элемент 3 разделяет рабочую полость 4 на зоны высокого и низкого давления и выполнен с возможностью перемещения рабочего тела (в виде жидкости или сжимаемой среды) (на чертеже не показано) по рабочей полости 4 от входа 5 к выходу 6 при вращении внешнего контура 1. Элемент уплотнения 10 имеет возможность движения вдоль оси 8 вращения по пазу 7 внутреннего контура 2 и уплотняет зазоры между запорным элементом 3 и внутренним контуром 2.

Между поверхностью внутреннего контура 2 и частью поверхности внешнего контура 1 расположено место 11 уплотнения, выполненное с возможностью обеспечения работы двухосевой машины и состоит из спиральной поверхности и двух разнесенных на 180 градусов поверхностей, расположенных во внешнем контуре 1 (на Фиг. 6 показана только спиральная поверхность).

Кроме того имеются дополнительные места уплотнения. Место 12 уплотнения за счет касания параллельных поверхностей запорного элемента 3 с внутренним контуром 2, с возможностью движения по поверхности внутреннего контура 2 в пазе 7. Место 13 уплотнения между внутренним контуром 2 и внешним контуром 1, образовано касанием поверхностей внешнего контура 1 и внутреннего контура 2, с возможностью вращения поверхности внешнего контура 1 относительно внутреннего контура 2. Место 14 уплотнения части боковой поверхности цилиндра запорного элемента 3, имеющего возможность движения, с частью поверхности внешнего контура 1. Место 15 уплотнения шарового пояса торца запорного элемента 3, имеющего возможность движения, с частью поверхности внешнего контура 1.

Указанные места 11, 12, 13, 14, 15 уплотнений реализованы за счет взаимодействия или подпружиненных поверхностей (типа поршневых колец и прижатия мест взаимодействия элементов).

На Фиг. 2, 3, 4 и 5 изображена рабочая полость 4, ограниченная внешним контуром 1, в которой образованы вход 5 и выход 6 рабочего тела (на чертеже не показано). Вход 5 рабочего тела (на чертеже не показано) и выход 6 рабочего тела (на чертеже не показано) придвинуты к краям места 11 уплотнения.

На Фиг. 6 изображена разнесенная сборка возможной конструкции двухосевой машины, содержащий внешний контур 1 тела вращения и внутренний контур 2 тела вращения и запорные элементы 3 в виде шарового пояса.

Внутренний контур 2 расположен во внешнем контуре 1 с возможностью вращения внешнего контура 1 относительно внутреннего контура 2 и между ними образована рабочая полость 4 (Фиг. 2, 3, 4, 5). Во внутреннем контуре 2 образованы вход 5 и выход 6 в рабочую полость 4 сквозь валы (на чертеже не обозначены) к внутреннему контуру 2, и через внутренний контур 2 в рабочую полость 4 к плоским сторонам запорного элемента 3 и при смене направления вращения внешнего контура 1 вход 5 и выход 6 меняются местами.

На Фиг. 7 изображен чертеж разнесенной сборки конструкции двухосевой машины, содержащий внешний контур 1 тела вращения и внутренний контур 2 тела вращения и запорный элемент 3.

К месту взаимодействия всех перемещающихся элементов подведена смазка, например, через систему смазочных каналов. Части внешнего контура 1 зафиксированы между собой шариками (на чертеже не показано). Контур 2 зафиксирован между валами (осями валов или/и уплотнений) (на чертеже не показано).

Устройство по второму варианту работает следующим образом.

По Фиг. 1 рабочее тело (на чертеже не показано) поступает через вход 5 в рабочую полость 4, ограниченную внешним контуром 1, внутренним контуром 2 и запорным элементом 3. За счет возможности перемещения запорного элемента 3 относительно оси 8 рабочая полость 4 изменяется в объеме и ограничивается частью поверхности запорного элемента 3. Другая часть рабочей полости 4 соединена с выходом 6, когда запорный элемент 3 расположен симметрично между входом 5 и выходом 6 рабочее тело (на чертеже не показано) в рабочей полости 4 замкнуто противоположно диагональным частями сторон поверхности запорного элемента 3. При этом запорный элемент 3 совершает перемещения относительно внутреннего контура 2. За счет изменения объема рабочей полости 4, отделенного запорным элементом 3, внешний контур 1 вращается относительно внутреннего контура 2.

В дальнейшем рабочее тело (на чертеже не показано) создает вращение внешнего контура 1 с размыканием части рабочей полости 4 на выходе 6 рабочего тела с одной стороны запорного элемента 3 и с давлением рабочего тела 4 от входа 5 на другую сторону запорного элемента 3. При этом запорный элемент 3 не выходит из паза 7.

То есть вращение внешнего контура 1 происходит за счет увеличения части рабочего объема в рабочей полости 4, соединенной с входом 5 и ограниченной запорным элементом 3, при возрастании давления в этой части рабочей полости 4 рабочего тела от входа 5, с уменьшением части рабочего объема в рабочей полости 4, соединенной с выходом 6 и ограниченной другой стороной запорного элемента 3. В какое то время рабочий объем так же запирается между внутренними частями запорных элементов 3, а рабочее тело действует на оставшиеся части рабочего объема 4, отделенные частями запорных элементов 3 и объединенные со входом 5 и выходом 6.

В дальнейшем рабочее тело (на чертеже не показано) с одной стороны запорного элемента 3 по рабочей полости 4 выходит через выход 6 и с другой стороны запорного элемента 3 входит через вход 5 в рабочую полость 4.

Полный цикл освобождения рабочей полости 4 осуществляется при повороте внешнего контура 1 на оси 8 за 540 градусов. При этом ось 9 внешнего контура 1 и внутренняя часть внешнего контура 1 относительно оси 8 совершает эксцентричное движение со смещением и под углом к оси 8 внутреннего конура 2, при этом внешняя часть внешнего контура 1 может быть соосна с осью 8.

По Фиг. 4, 5. Этапы работы.

1. Начальное положение 0 градусов. Вращение по часовой стрелке.

Запорный элемент 3 расположен в левом горизонтальном нижнем участке места 11 уплотнения. Рабочая полость 4 разделена запорным элементом 3 на две неравные части. Первая часть рабочей полости 4 расположена от входа 5 до расположенной к нему части поверхности запорного элемента 3, выходящую из паза 7 внутреннего контура 2. За счет увеличения объема рабочей полости 4, отделенного запорным элементом 3, и ее соединения со входом 5 внешний контур 1 вращается относительно внутреннего контура 2.

Вторая часть рабочей полости 4 расположена от противоположной части поверхности запорного элемента 3, выходящей из паза 7 внутреннего контура 2, и соединена с выходом 6 рабочего тела (на чертеже не показано).

2. Поворот запорного элемента 3 на оси 8 на 90 градусов. Рабочая полость 4 разделена пополам. За счет увеличения объема рабочей полости 4, отделенного запорным элементом 3, внешний контур 1 вращается относительно внутреннего контура 2.

Вторая часть рабочей полости 4 расположена от противоположной части поверхности запорного элемента 3, выходящей из паза 7 внутреннего контура 2, и соединена с выходом 6 рабочего тела (на чертеже не показано).

3. Поворот запорного элемента 3 на оси 8 на 180 градусов. Рабочая полость 4 разделена на две неравные части. За счет увеличения объема рабочей полости 4, отделенного запорным элементом 3, внешний контур 1 вращается относительно внутреннего контура 2.

Вторая часть рабочей полости 4 расположена от противоположной части поверхности запорного элемента 3, выходящую из паза 7 внутреннего контура 2, и соединена с выходом 6 рабочего тела (на чертеже не показано).

4. Поворот запорного элемента 3 на оси 8 на 270 градусов. Рабочая полость 4 разделена на три части. Запорный элемент 3 разделен внутренним контуром 2 на четыре части. Одна из четырех частей запорного элемента 3 через часть рабочей полости 4 объединена со входом 5 и за счет увеличения объема рабочей полости 4, отделенного запорным элементом 3, внешний контур 1 вращается относительно контура 2.

Средняя часть рабочей полости 4 замкнута противоположно -диагональными частями поверхностей запорного элемента 3. При равных диагонально противоположных частях поверхностей запорного элемента 3 эта часть не оказывает действие вращения на внешний контур 1.

Третья часть рабочей полости 4 расположена от выхода 6 части поверхности запорного элемента 3, выходящую из паза 7 внутреннего контура 2, и предназначена для выхода 6 рабочего тела (на чертеже не показано).

5. Поворот запорного элемента 3 на оси 8 на 360 градусов. Аналогично 0 градусов.

При возможности вращения внешнего контура 1 на оси 8 на угол 540 градусов весь объем рабочего тела (на чертеже не показано), расположенный в рабочей полости 4, имеет возможность перемещения от входа 5 к выходу 6., с возможностью вращения внешнего контура 1 за счет перемещения рабочего тела по рабочей полости 4.

В обоих вариантах при одном запорном элементе 3 происходит возможность его (кратковременного) запирания (противоположно-диагональными сторонами) замкнутого объема в рабочей полости 4, а оставшиеся противоположно-диагональные части запорного элемента объединены с входом 5 и выходом 6 (Фиг. 1, 2, 3, 4, 5, 7).

При последующем движении, при одном запорном элементе 3, рабочая полость 4 разделена запорным элементом 3, с одной стороны объединенная со входом 5, с другой стороны с выходом 6.

При двух запорных элементах кратковременное запирание части рабочей полости 4 (в средине) происходит между внутренними частями двух запорных элементов 3 (Фиг. 6), а крайние части рабочей полости 4 объединены со входом 5 и выходом 6 (и работают только стороны двух запорных элементов 3 со сторон входа 5 и выхода 6), при последующих движениях запорных элементов 3, один запорный элемент 3 не участвует в работе из-за одинакового давления рабочего тела на стороны поршня, а другой запорный элемент 3 разделяет рабочую полость 4 (части которой объединены с входом 5 и выходом 6).

Таким образом, настоящее изобретение решает задачу создания альтернативой известным поршневым, лопастным и винтовым устройствам, обратимо преобразующим энергию давления рабочего тела во вращение рабочего органа, с достижением технического результата, заключающегося в увеличении рабочего объема при одновременном уменьшении веса и размеров, при упрощении конструкции устройства, и отсутствии мертвых (переходных) зон при вращении запорного элемента с внутреннем контуром во внешнем контуре.

В связи с отсутствием при возможности работы устройства ударных нагрузок наиболее оптимальным материалом для изготовления устройства является керамика.

Для получения линейной зависимости передачи рабочего тела от угла поворота внутреннего контура, достаточно параллельного соединения входа и выхода двух устройств с зеркальным расположением рабочих полостей или запорных элементов.

Последовательное соединение входа и выхода двух и более устройств обеспечивают возможность получения любого участка термодинамического цикла (характеристики).

| название | год | авторы | номер документа |

|---|---|---|---|

| Окружная машина (варианты) | 2017 |

|

RU2651105C1 |

| ПЕТЛЕВАЯ МАШИНА (ВАРИАНТЫ) | 2009 |

|

RU2414601C9 |

| Узел зацепления валов и сферическая машина на его основе | 2018 |

|

RU2681608C1 |

| Сердечник рекуперативного противоточного теплообменника (варианты) | 2016 |

|

RU2632739C1 |

| Узел зацепления валов для синхронной передачи усилия вращения между валами | 2018 |

|

RU2710849C1 |

| Шарнир равных угловых скоростей | 2019 |

|

RU2704649C1 |

| СТРУЙНО-РЕАКТИВНАЯ ТУРБИНА | 2015 |

|

RU2614946C2 |

| Орбитально-траковый движитель | 2022 |

|

RU2778578C1 |

| ШИБЕРНАЯ ЗАДВИЖКА | 2022 |

|

RU2822725C2 |

| ОРБИТАЛЬНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2285126C2 |

Группа изобретений относится к области машиностроения, энергетики и транспорта и может быть использована в качестве привода, движителя или детандера. По первому варианту двухосевая машина содержит внешний и внутренний контуры 1 и 2 тел вращения и не менее чем один запорный элемент 3. Контур 2 расположен в контуре 1 с возможностью его вращения относительно контура 1 и между ними образована рабочая полость, в которой образованы вход 5 и выход 6. Элемент 3 установлен в контуре 2 с возможностью перемещения относительно него и контура 1. Оси контуров 1 и 2 расположены несоосно. Центры симметрии контуров 1 и 2 смещены относительно друг друга. Элемент 3 разделяет рабочую полость на зоны высокого и низкого давления и выполнен с возможностью перемещения рабочего тела от входа 5 к выходу 6 при вращении контура 2. Между поверхностью контура 2 и частью поверхности контура 1 образовано место 11 уплотнения, состоящее из спиральной поверхности и двух разнесенных на 180 градусов поверхностей, расположенных в контуре 1. Группа изобретений направлена на увеличение рабочего объема при одновременном уменьшении веса и размеров. 2 н.п. ф-лы, 7 ил.

1. Двухосевая машина, содержащая внешний и внутренний контуры тел вращения и не менее чем один запорный элемент, причем внутренний контур расположен во внешнем контуре с возможностью его вращения относительно внешнего контура и между ними образована рабочая полость, в которой образованы вход и выход, а запорный элемент установлен во внутреннем контуре с возможностью перемещения относительно него и внешнего контура, отличающаяся тем, что оси внутреннего и внешнего контуров тел вращения расположены несоосно, а центры симметрии обоих контуров смещены относительно друг друга, причем запорный элемент разделяет рабочую полость на зоны высокого и низкого давления и выполнен с возможностью перемещения рабочего тела от входа к выходу при вращении внутреннего контура, при этом между поверхностью внутреннего контура и частью поверхности внешнего контура образовано место уплотнения, состоящее из спиральной поверхности и двух разнесенных на 180 градусов поверхностей, расположенных во внешнем контуре.

2. Двухосевая машина, содержащая внешний и внутренний контуры тел вращения и не менее чем один запорный элемент, причем внутренний контур расположен во внешнем контуре, а внешний контур выполнен с возможностью его вращения относительно внутреннего контура и между ними образована рабочая полость, в которой образованы вход и выход, а запорный элемент установлен во внутреннем контуре с возможностью перемещения относительно него и внешнего контура, отличающаяся тем, что оси внутреннего и внешнего контуров тел вращения расположены несоосно, а центры симметрии обоих контуров смещены относительно друг друга, причем запорный элемент разделяет рабочую полость на зоны высокого и низкого давления и выполнен с возможностью перемещения рабочего тела от входа к выходу при вращении внешнего контура, при этом между поверхностью внутреннего контура и частью поверхности внешнего контура образовано место уплотнения, состоящее из спиральной поверхности и двух разнесенных на 180 градусов поверхностей, расположенных во внешнем контуре.

| ПЕТЛЕВАЯ МАШИНА (ВАРИАНТЫ) | 2009 |

|

RU2414601C9 |

| РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ | 2006 |

|

RU2323356C1 |

| НАГНЕТАТЕЛЬ ЛОПАСТНОЙ РАЙКОВА И.Я. | 1993 |

|

RU2105885C1 |

| JPS6030492 A, 16.02.1985 | |||

| СПОСОБ АКТИВАЦИИ ПОРОШКА АЛЮМИНИЯ | 2012 |

|

RU2509790C1 |

Авторы

Даты

2017-10-09—Публикация

2016-03-31—Подача