Предлагаемое изобретение относится к области цветной металлургии, в частности к производству высокочистого кремния, который может быть использован при изготовлении солнечных элементов.

Известны способы получения кремния высокой чистоты из кремнийсодержащих соединений восстановлением их водородом (1).

Так при восстановлении водородом трихлорсилана процесс осуществляется при температуре < 1300K и при H2:SiHCl3<15:1.

Однако низкий выход продукта (менее 10%) приводит к его высокой стоимости, что делает способ нерентабельным для получения "солнечного" кремния.

Известен способ получения чистого кремния путем кристаллизации его из металла, используемого в качестве растворителя для кремния (2). В процессе кристаллизации кремния имеющиеся примеси концентрируются в расплавленной фазе, которую выводит из процесса, а оставшаяся твердая фаза представляет собой чистые кристаллы кремния.

В известном способе достичь необходимой для "солнечного" кремния чистоты практически невозможно, т.к. сам металл - растворитель и его даже незначительные примеси загрязняют продукт.

Наиболее близким по технической сущности и достигаемому результату является способ (3), согласно которому кремний, полученный карботермическим способом, в расплавленном состоянии фильтруют с целью удаления присутствующих в расплаве инородных частиц, главным образом от частиц углерода. Полученный фильтрат отстаивают и выдерживают в условиях колебания температуры вблизи точки плавления кремния. При этом остаточный углерод кристаллизуется в форме карбида кремния на стенках тигля. При направленной кристаллизации расплава в нижней части и на стенках тигля высаживается карбид кремния, в верхней части - остальные примеси.

Обрезая верхний и нижний концы слитка, получают кремний, пригодный для использования в солнечных элементах.

Трудоемкость данного процесса (фильтры забиваются, их необходимо менять), а также повышенные требования к самому фильтру (теплоизоляция, стойкость к температуре, индифферентность к фильтруемому материалу) создают определенные трудности в практическом использовании способа.

Задачей предполагаемого изобретения является повышение качества получаемого продукта и снижение трудоемкости процесса.

Техническим результатом предложенного способа является получение кремния с чистотой 99,9993-99,9995% из кремния, полученного карботермическим способом.

Технический результат достигается тем, что в способе получения кремния высокой чистоты, включающем очистку исходного продукта от примесей, вакуумирование, дегазацию и последующую направленную кристаллизацию в тигле, помещенном в камеру, и окончательную очистку поликристалла от поверхностных примесей, отличающийся тем, что вакуумирование в камере в течение всего процесса ведут до остаточного давления в ней 10 Па очистку исходного продукта осуществляют в три стадии нагрева: на первой стадии при температуре 120 - 900oC удаляют воду, на второй стадии при температуре от 1000oC до температуры, близкой к температуре плавления кремния, удаляют остальные примеси, кроме углерода, до их максимального удаления, на третьей стадии при температуре плавления кремния удаляют углерод, причем расплав центрифугируют, придавая тиглю реверсивное движение.

Процесс получения кремния высокой чистоты осуществляют в тигле из стеклоуглеродного материала.

На первой стадии нагрева воду удаляют поэтапно: вначале исходный продукт нагревают и выдерживают при температуре 120 - 150oC для удаления сорбционной воды, затем при 400 - 600oC для удаления воды в порах и при 800 - 900oC для удаления структурной воды.

На третьей стадии нагрев материала в тигле осуществляют на 10 - 20oC выше температуры плавления кремния.

Техническая сущность поясняется следующим.

Кремний, полученный карботермическим восстановлением, кроме углерода содержит, как правило, воду в различной форме и примеси, такие как железо, титан, кислород, фосфор, мышьяк, сурьма, ряд легких металлов и т.д., которые мешают кристаллизации "солнечного" кремния.

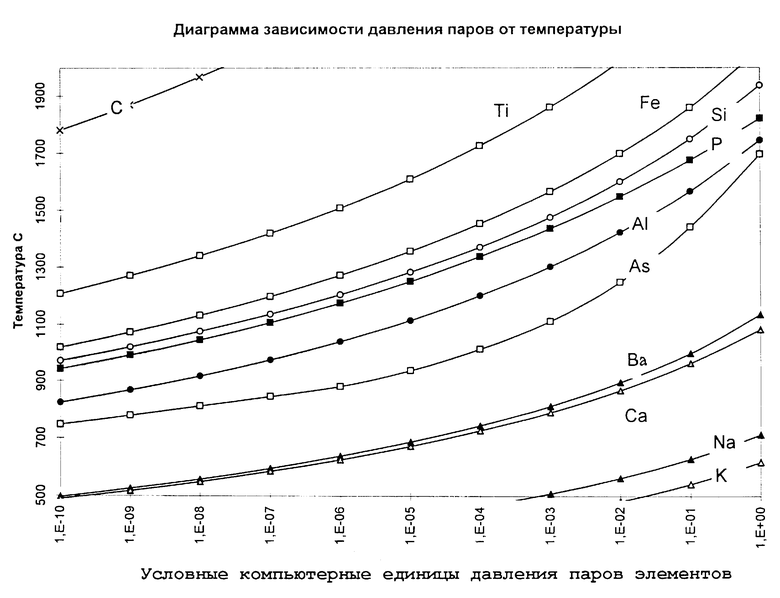

Для максимальной очистки исходного продукта от всех примесей предложено сначала удалить воду во всех ее формах при температуре 120o - 900oC, затем все другие примеси кроме углерода при температуре от 1000oC до температуры близкой к температуре плавления кремния, хотя на этапе очистки от воды удаляются также легкие металлы K, Na, Ca, Ba и часть алюминия и мышьяка в виде сублиматов. Основная же часть всех примесей, кроме углерода, удаляется в виде возгонов при температуре от 1000oC до температуры близкой к температуре плавления кремния. Процесс удаления углерода и части других примесей происходит при температуре плавления кремния и выше (см. диаграмму фиг. 1). При таких температурах углерод в количестве, превышающем предел растворимости, соединяется с кремнием и в виде карбида суспензируется в расплаве. При реверсивном вращении тигля происходит центробежное растаскивание суспензированного карбида кремния к стенкам тигля, а также увеличивается скорость очистки расплава от взвеси.

Постадийная очистка от примесей ведется в непрерывном процессе вакуумирования до достижения остаточного давления в камере 10 Па на каждой стадии.

Из всего вышесказанного следует: главным и определяющими действиями в предложенной технологии получения кремния высокой чистоты является очистка от примесей.

В течение пяти лет происходили экспериментальные работы по данной технологии. Выбранные на основании экспериментальных данных технологические параметры предлагаемой технологии являются необходимыми и достаточными для решения поставленной задачи.

Температурный интервал для удаления воды обусловлен наличием различных форм присутствующей влаги.

При температуре ниже 120oC удаление сорбционной воды происходит, но требуется значительное время для ее удаления.

Повышать температуру выше 900oC нецелесообразно, т.к. структурная вода полностью удаляется и при этой температуре.

Температурный интервал второй стадии нагрева обусловлен теми, что при температуре ниже заявляемого предела, давление насыщенных паров ниже давления в камере, повышение температуры выше заявляемого предела ведет к образованию расплава исходного продукта, в результате чего процесс сублимации прекращается и с ним прекращается очистка от примесей.

На третьей стадии нагрева выделяют углерод путем нагрева тигля до температуры плавления кремния. При этой температуре углерод в количестве, превышающем предел растворимости, соединяется с кремнием и в виде карбида суспензируется в расплаве.

Предел остаточного давления до 10 Па характеризует прекращение возгонки летучих примесей на каждой стадии до их максимального удаления.

Использование тигля, выполненного из стеклоуглеродного материала, вызвано его упругими свойствами.

Как известно, кристаллизация кремния сопровождается увеличением его объема.

Поэтому, обладая упругими свойствами, тигель из стеклоуглеродного материала в процессе кристаллизации кремния не разрушается. Кроме того, учитывая, что при получении чистого кремния используют тонкостенные тигли одноразового использования, преимущество стеклоуглеродного тигля состоит в их невысокой стоимости.

Сопоставительный анализ заявляемого способа с прототипом показывает, что заявляемое решение отличается от известного тем, что

- вакуумирование в камере осуществляют в течение всего процесса при остаточном давлении в ней 10 Па;

- на первой стадии нагрева при температуре 120 - 900oC удаляют воду;

- на второй стадии нагрева при температуре от 1000oC до температуры, близкой к температуре плавления кремния удаляют оставшиеся примеси, кроме углерода, до их максимального удаления;

- на третьей стадии нагрева удаляют углерод при температуре плавления кремния, причем расплав центрифугируют, придавая тиглю реверсивное движение;

- процесс осуществляют в тигле из стеклоуглеродного материала;

- на первой стадии нагрева воду удаляют поэтапно: вначале исходный продукт нагревают и выдерживают при температуре 120 - 150oC для удаления сорбционной воды, затем - при 400 - 600oC для удаления воды в порах и - при 800 - 900oC для удаления структурной воды;

Таким образом, заявляемый способ отличается от известного и соответствует условию патентоспособности изобретения "новизна".

Анализ известных технических решений в данной и смежной областях показал, что отличительный признак использования тигля из стеклоуглерода известен (1) при производстве чистого кремния электрохимическим способом, где стеклоулеродный тигель служит анодным контактом для сплава.

В предлагаемом способе стеклоуглеродный тигель не служит анодом, в используется как емкость из тугоплавкого индифферентного материала для расплава, в которой кристаллизуют кремний.

Известен также признак выделения углерода в условиях колебания температуры вблизи точки плавления кремний (3), когда выделивший углерод находясь в активной форме, взаимодействует с кремнием и кристаллизуется на стенках тигля в форме карбида кремния.

В предлагаемом способе суспензированные частицы углерода и карбида кремния центрифугируют, придавая тиглю реверсивное движение, в результате чего увеличивается скорость образования карбида кремния, а также центробежного растаскивая его суспензированных частиц к стенкам тигля.

Новая совокупность признаков как известных, так и неизвестных, позволяет, используя высшие сорта кремния, полученного карботермическим способом, получить "солнечный" кремний более высокого качества по сравнению с прототипом, при этом снизить трудоемкость процесса, т.е. получить указанный технический результат.

Таким образом, заявляемый способ соответствует условию патентоспособности "изобретательский уровень".

Возможность осуществления способа подтверждается следующим примером.

Пример. 1500 г измельченного кремния, с содержанием основного вещества 99,95%, полученного карботермическим способом, засыпают в стеклоуглеродный тигель, который помещают в печь типа РЕДМЕТ-8, печь вакуумируют и нагревают до 900oC. При этом из кремния происходит удаление остатков воды, которое фиксируется достижением остаточного давления в 10 Па.

Затем температуру поднимают до 1400oC и выдерживают тигель при этой температуре до полного удаления примесей, образующих летучие соединения. Максимальное удаление примесей фиксируется достижением остаточного давления в 10 Па.

На третьей стадии нагрева температуру поднимают до 1440oC и после получения расплава тигель начинают вращать, придавая ему реверсивное движение.

После этого в нижней части тигля создают температурный градиент для образования затравочных кристаллов и продолжают кристаллизацию перемещением тигля в зоне роста кристалла.

Получают 1493 г поликристаллического кремния. После снятия поверхностных примесей с поликристалла получают кремний с содержанием основного вещества 99,9993%.

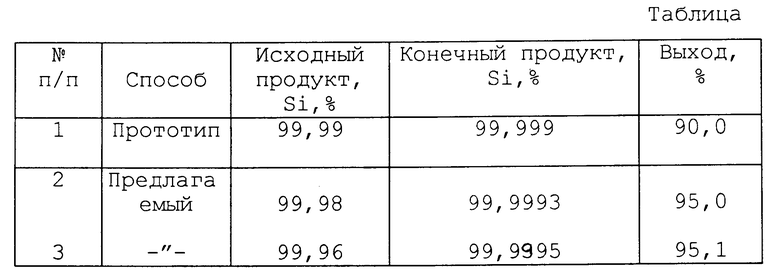

Результаты примера и других экспериментов приведены в таблице (см. в конце описания).

Как следует из таблицы, по сравнению с прототипом предлагаемый способ позволяет получить более чистый кремний с содержанием основного вещества 99,9993 - 99,9995% из исходного продукта более низкого качества

Литература

1. Под ред. Фалькевича Э.С. Технология полупроводникового кремния. М., Металлургия, 1992 г.

2. Патент США N 4246249, B 01 D 9/00; C 01 B 33/02, опубл. 1981 г.

3. Заявка Японии N 62-211441 от 27.08.87 г., вылож, заявка N 64-53311 от 03.03.89 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ СОЛНЕЧНОГО КАЧЕСТВА | 2002 |

|

RU2237616C2 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ | 2016 |

|

RU2645138C1 |

| Способ получения высокодисперсного порошка карбида кремния | 2022 |

|

RU2784758C1 |

| Способ очистки металлургического кремния от углерода | 2018 |

|

RU2707053C1 |

| СПОСОБ ВАКУУМНОЙ ОЧИСТКИ КРЕМНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2403299C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО МАТЕРИАЛА | 1996 |

|

RU2115756C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМОТЕРМИЧЕСКОГО ЦЕНТРОБЕЖНОГО ВОССТАНОВЛЕНИЯ И РАЗДЕЛЕНИЯ ХИМИЧЕСКИХ ВЕЩЕСТВ ИЗ РУДЫ В ГРАВИТАЦИОННОМ ПОЛЕ | 2020 |

|

RU2758609C1 |

| СПОСОБ ВАКУУМНОЙ ОЧИСТКИ КРЕМНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403300C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОВОЛОКОН КАРБИДА КРЕМНИЯ | 2009 |

|

RU2393112C1 |

| Способ получения диопсидного стекла (варианты) | 2019 |

|

RU2712885C1 |

Изобретение относится к области цветной металлургии, в частности к производству высокочистого кремния, который может быть использован при изготовлении солнечных элементов. Способ позволяет получать высокочистый кремний с содержанием 99,9993-99,9995% основного вещества из кремния, полученного карботермическим способом. В способе получения кремния высокой чистоты, включающем очистку исходного материала от примесей, вакуумирование, дегазацию, последующую направленную кристаллизацию в тигле, помещенном в камеру, и окончательную чистку поликристалла от поверхностных примесей, вакуумирование в камере ведут в течение всего процесса до остаточного давления в ней 10 Па, очистку исходного продукта осуществляют в три стадии нагрева: на первой стадии при 120-900oС удаляют воду, на второй стадии при температуре от 1000oC до температуры, близкой к температуре плавления кремния, удаляют остальные примеси, кроме углерода, до их максимального удаления, на третьей стадии при температуре плавления кремния удаляют углерод, причем расплав центрифугируют, придавая тиглю реверсивное движение. Процесс осуществляют в тигле из стеклоуглеродного материала. 3 з.п. ф-лы, 1 ил., 1 табл.

| JP 62211441, 27.08.87 | |||

| Способ получения кремния | 1984 |

|

SU1325014A1 |

| СПОСОБ ПОЛУЧЕНИЯ 6-МЕРКАПТОПУРИНА И ЕГО 9-ЗАМЕЩЕННЫХ | 0 |

|

SU177894A1 |

| JP 60251113, 11.12.85 | |||

| DE 3405613, 22.08.85 | |||

| DE 3403131, 01.08.85 | |||

| US 4584181, 22.04.86. | |||

Авторы

Даты

1999-06-20—Публикация

1998-03-30—Подача