Введение и техническая проблема

Удобоукладываемость является наряду со свойствами материала одной из важных свойств сухой строительной смеси. На строительной площадке часто являются желательными продолжительная удобоукладываемость и быстрое отверждение/упрочнение, чтобы дать строительному рабочему, с одной стороны, достаточно времени для нанесения смеси и, с другой стороны, не тормозить ход строительства замедленным отверждением/упрочнением. Желательные характеристики строительной смеси обычно достигают с помощью добавления добавок-ускорителей в определенной дозировке. Это работает достаточно хорошо, пока добавка-ускоритель не является настолько активной, чтобы вызвать так называемое "мгновенное схватывание", что имеет место, например, в случае с торкрет-бетоном. Добавка-ускоритель, которая вызывает мгновенное схватывание, очевидно, не может применяться в сухих строительных смесях потому, что время удобоукладываемости будет слишком коротким.

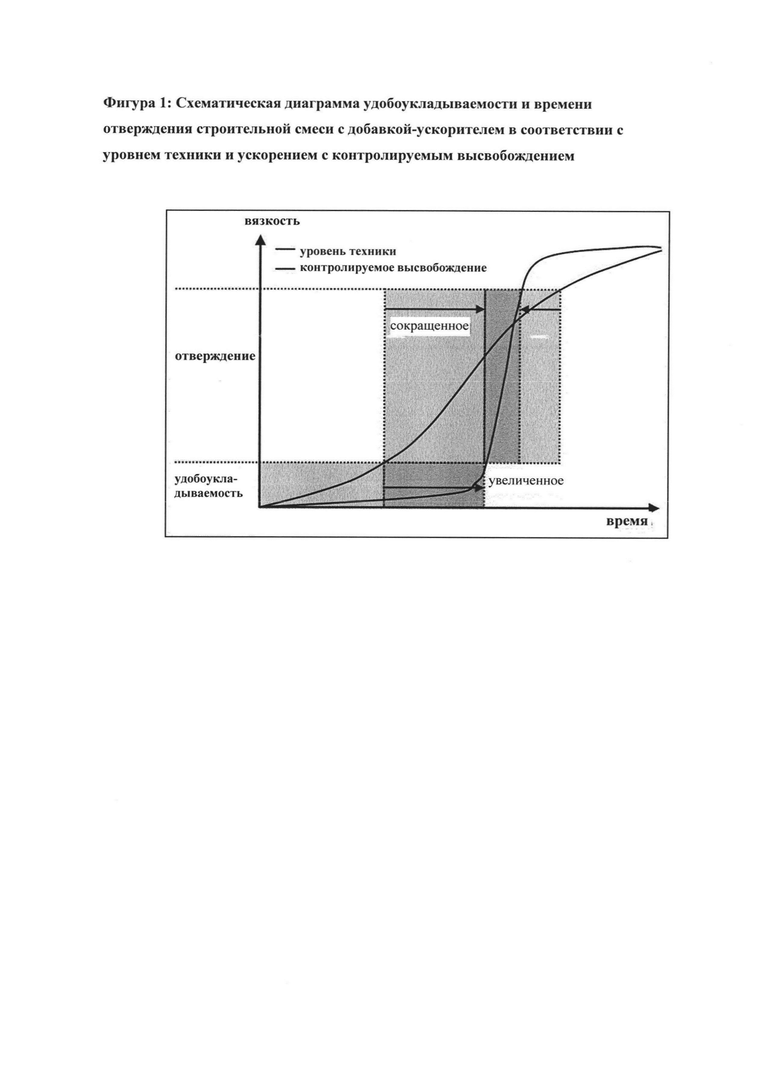

Проблема состоит в том, что удобоукладываемость и время отверждения непосредственно связаны друг с другом. Если, например, быстрое отверждение необходимо для применения, то применяют либо более высокую дозировку добавки-ускорителя, либо более активную добавку-ускоритель, но при этом время удобоукладываемости также будет уменьшаться. И наоборот, если продолжительная удобоукладываемость является желательной, то отверждение будет слишком медленным, замедляя весь ход работы (см. Фигуру 1). По этой причине будет очень преимущественным, если удобоукладываемость и время отверждения могут не зависеть друг от друга. Тогда продолжительная удобоукладываемость и короткое время отверждения могут быть достигнуты в одной строительной смеси (Фигура 1). Если указанные периоды времени, кроме того, могут регулироваться по желанию, то это будет очень эффективным средством для вяжущих составов.

Быстрое отверждение может либо быть достигнуто с помощью высокой дозировки добавки-ускорителя, либо с помощью применения очень активной добавки-ускорителя. И то и другое уменьшают время удобоукладываемости, кроме случаев, когда добавка-ускоритель высвобождается только после некоторого времени. Задача состоит в том, чтобы разработать добавку-ускоритель со свойством контролируемого высвобождения. Время высвобождения должно находиться в пределах от 2 мин до 8 ч, высвобождение как таковое должно быть очень быстрым, с тем чтобы отверждение могло происходить в течение короткого периода времени, и при этом должны быть пригодными для применения очень активные добавки-ускорители для того, чтобы обеспечивать быстрое отверждение после высвобождения.

Для того чтобы разработать желательные частицы со свойствами контролируемого высвобождения, изобретатели настоящего изобретения предприняли обширные исследования и пришли к следующим результатам.

Контролируемое высвобождение в сухих строительных смесях

Теоретические механизмы высвобождения в зависимости от геометрических параметров частицы

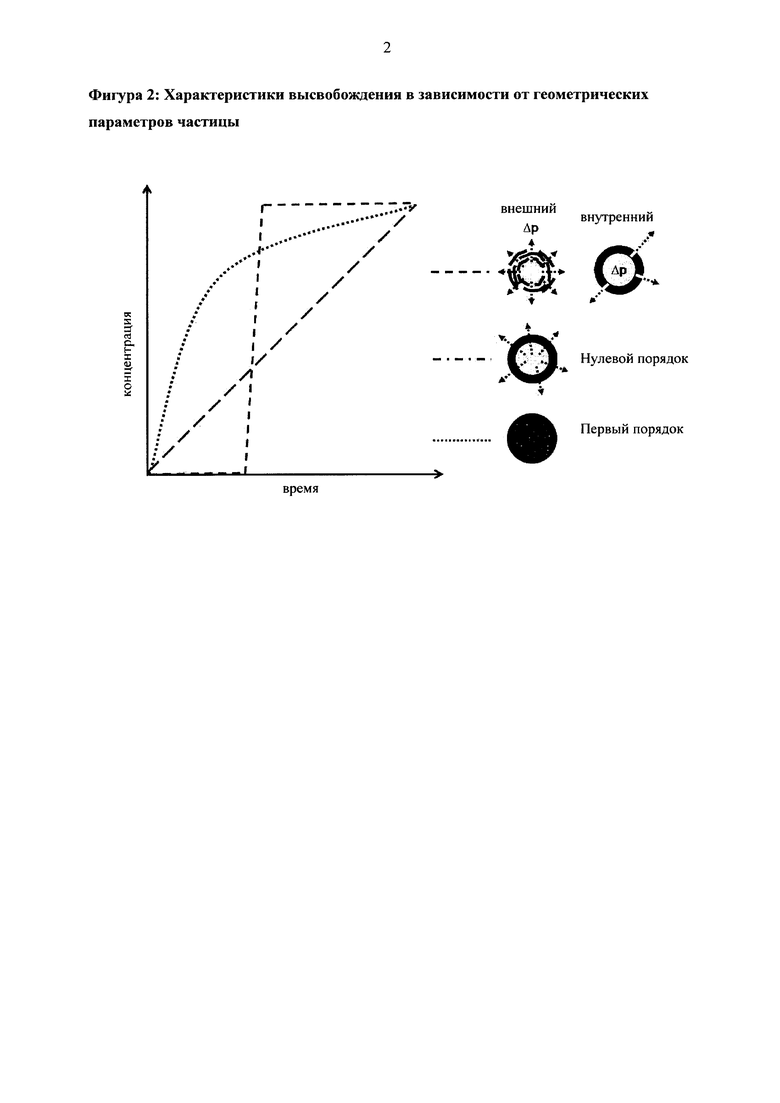

В принципе, можно различать три различных типа характеристик высвобождения. Каждый тип высвобождения непосредственно связан с определенными геометрическими параметрами частицы и функциональными свойствами покрытия (Фигура 2):

1. высвобождение первого порядка = растворение матричные частицы

2. нулевой порядок высвобождения = диффузия

3. быстрое высвобождение вследствие внутреннего или внешнего механизма запуска

Матричная частица без дополнительного покрытия начинает растворяться сразу после ее активации. Вначале скорость высвобождения является высокой, и она неуклонно понижается с течением времени до тех пор, пока вся частица не растворится. Подобно матричной частице нулевой порядок высвобождения, контролируемый диффузией, начинается сразу после активации, но с постоянной скоростью высвобождения. В идеальном случае скорость высвобождения не меняется до тех пор, пока активный ингредиент полностью не растворится.

Совершенно иное свойство высвобождения наблюдается, когда высвобождение запускается внутренним или внешним механизмом по истечении некоторого времени. Активный ингредиент не высвобождается до тех пор, пока механизм запуска не активируется. Внешними механизмами запуска являются, например, изменения значения рН, температуры или применение механической силы, такой как сдвиговое напряжение или механическое давление. Внутренний механизм запуска представляет собой, например, осмотическое давление. Основным отличием между внешним и внутренним механизмом запуска является время активации. Функциональные частицы, которые высвобождаются с помощью внешнего механизма запуска, не меняются до тех пор, пока механизм запуска не активируется, но, как только это происходит, высвобождение происходит обычно в течение короткого времени. Практически, указанное является идеальным путем высвобождения активных ингредиентов во многих применениях, таких как в кишечнорастворимых фармацевтических, тонера в лазерных принтерах (высвобождение с помощью температуры) или безуглеродной копировальной бумаге (высвобождение с помощью давления наконечника авторучки). В отличие от этого, частицы, которые высвобождаются с помощью внутреннего механизма запуска, требуют некоторого времени для активации. Существует приемлемая задержка по времени между активацией и высвобождением активного соединения. Конечно, комбинации различных геометрических характеристик частицы, комбинирующие различные свойства высвобождения в одной частице, в принципе являются возможными, например, матричная частица, которая покрыта чувствительным к уровню рН покрытием.

Ссылаясь на требуемые характеристики строительной смеси (Фигура 1), не только задержка по времени, но и быстрое высвобождение добавки-ускорителя являются необходимыми для добавки-ускорителя строительной смеси по той причине, что указанное позволит контролировать время удобоукладываемости. Запуск механизма высвобождения может в принципе быть или внешним, или внутренним. Свойства нулевого и первого порядка высвобождения являются не подходящими по той причине, что высвобождение активного компонента будет начинаться сразу после активации, что опять-таки уменьшает время удобоукладываемости.

Внешний механизм запуска для вяжущих смесей является относительно сложным. Значение рН не может изменяться по причине образования гидроксида кальция во время гидратации цемента. Температура также не может быть повышена по причине того, что гидратация цемента всегда ускоряется, когда повышаются температуры, ускоряя отверждение и уменьшая время удобоукладываемости. С другой стороны, температура, которая запускает механизм высвобождения, будет представлять большой интерес для замедления по той причине, что гидратация вяжущего вещества будет замедляться вследствие высвобождения добавки-замедлителя, когда строительная смесь получает слишком много тепла. Применение внешнего давления также не является вариантом по причине пастообразной консистенции свежеприготовленной строительной смеси. Одной из возможностей будет применение к функциональным частицам ультразвука, которые являются восприимчивыми для такого вида энергии. Для тонких слоев строительной смеси это может быть полезной концепцией, но для больших по размеру конструкционных элементов эту задачу достичь нелегко.

Внутренний механизм запуска является гораздо более подходящим по той причине, что добавление к строительной смеси воды начинает активацию и после некоторого времени задержки, добавка-ускоритель высвобождается. Конечно, в такой системе должен быть возможен строгий контроль задержки по времени между активацией и высвобождением. При этом может быть достигнуто быстрое высвобождение, если покрытие нарушается повышением осмотического давления в пределах частиц.

Основное преимущество функциональных частиц, которые запускаются внутренним механизмом, является то, что они могут быть однородно смешаны в свежеприготовленную строительную смесь и их высвобождение начинается по всей матрице в одно и то же время, что приводит к однородному отверждению.

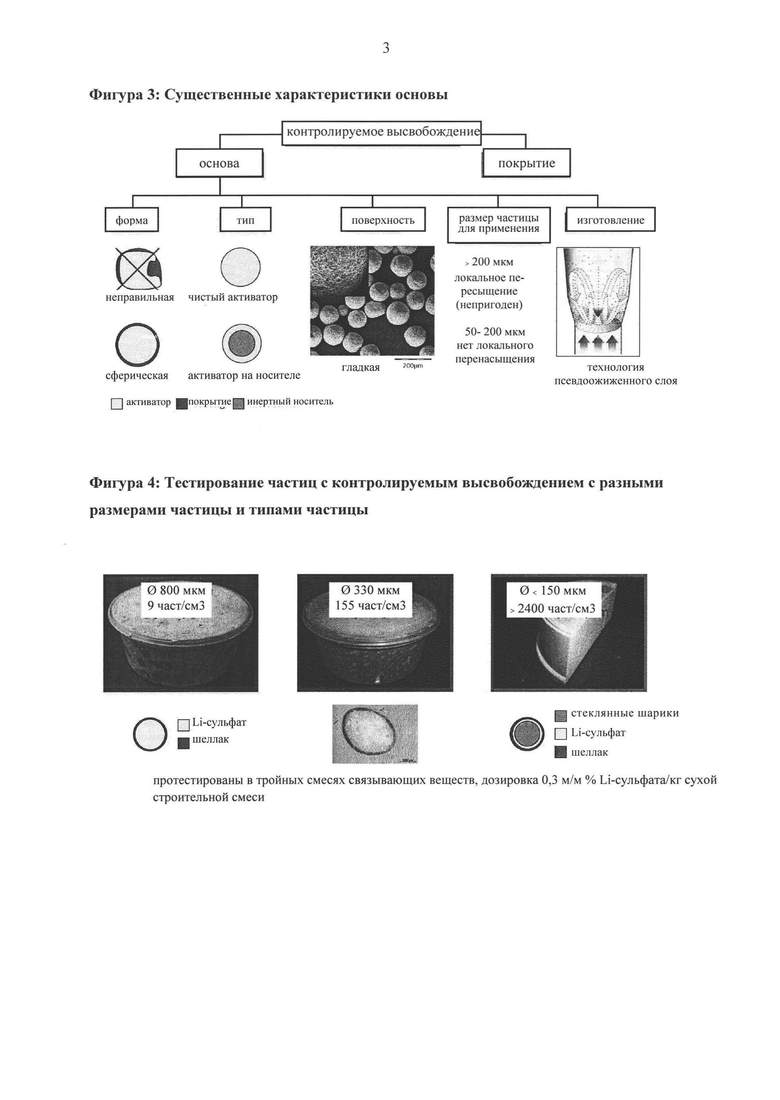

Характеристики основы

Идеальная основа частиц для покрытия должна объединять несколько характеристик, и в зависимости от намеченного применения, должен быть выбран подходящий способ изготовления (Фигура 3).

Форма частицы

Форма/конфигурация частицы влияет на качественное и материально эффективное покрытие. Идеальным случаем является абсолютно сферическая частица. Покрытие, которое нанесено на такую основу, будет иметь однородную толщину слоя повсюду на поверхности частицы, и при этом необходимо минимальное количество материала покрытия. Меньше количества материала покрытия подходит по той причине, что материалы покрытия являются, как правило, дорогими. Если частица является менее сферической, то возможно образование наподобие картофеля с несколькими выступами, это не будет иметь большого значения, по сравнению с идеальной сферической формой. Но ситуация отличается, если частицы являются сильно бесформенными. Тогда требуется больше материала покрытия для того, чтобы заполнить поры и пустые места, и слой покрытия не может иметь однородной толщины, и при этом эффективная толщина покрытия будет ограничена наиболее тонкой толщиной покрытия на всей частице. Кроме того, существует высокая опасность того, что бесформенные частицы и покрытие истираются по краям и в углах вследствие механического перемещения. Если же материал покрытия является дешевым, как это имеет место, например, в случае, когда для покрытия могут применяться природные жиры, то большее количество покрытия не будет соответствовать и активный ингредиент может быть запакован в толщу слоя покрытия, не принимая во внимание бесформенность основы. Для некоторых применений, таких как покрытая жиром лимонная кислота для изготовления колбасных изделий, указанное является достаточным, но для более сложных применений указанное может составлять серьезную проблему. Более того, с использованием большего количества покрытия, соотношение активный ингредиент/покрытие будет уменьшаться, так что получается меньше активного ингредиента на частицу. Если покрытия являются дорогими, то всегда предпочтительным является высокое соотношение активный ингредиент/покрытие.

Тип частицы

Сферические основы могут состоять либо из чистого активного ингредиента (целая частица), либо активный ингредиент еще наносят на ядро (частица типа ядро-оболочка). Другой возможностью, не показанной на Фигуре 3, является сферическая матричная частица. Отличие между целой частицей и частицей типа ядро-оболочка с одинаковыми диаметрами состоит в различном содержании активного ингредиента на частицу. В зависимости от применения может быть необходимым выбрать один или другой тип. Целая частица в принципе является предпочтительной по той причине, что она имеет лучшее из возможных соотношение активный ингредиент/покрытие. Важным является то, что такая основа не содержит краев и углов.

Поверхность частицы

Поверхность основы должна быть настолько гладкой, насколько это возможно, чтобы предотвратить какие-либо нарушения впоследствии нанесенного покрытия. Некоторая шероховатость поверхности является вполне полезной по той причине, что тогда покрытие тесно связывается с основой. Эксперименты показали, что даже абсолютно гладкие стеклянные шарики являются подходящими носителями для активных ингредиентов, таких как Li-сульфат-моногидрат (см. Фигуру 3, изображение посередине). Показанные частицы были изготовлены посредством способа псевдоожиженного слоя.

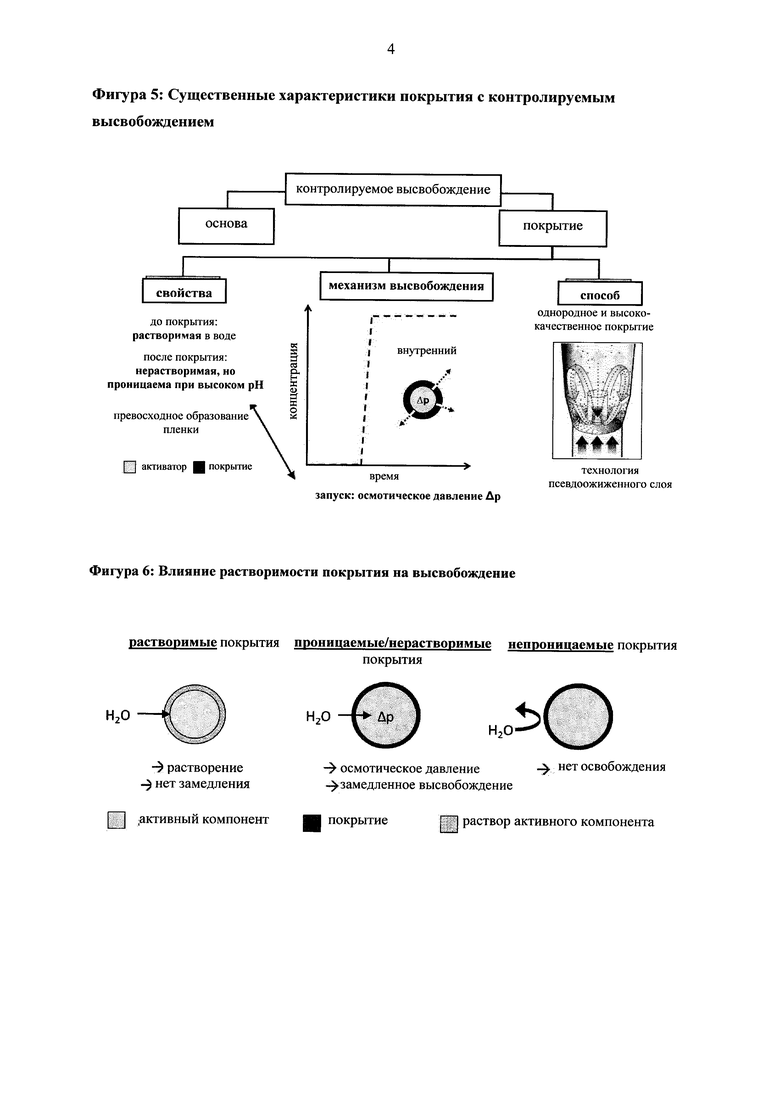

Размер частицы

Соответствующий размер частицы основы, надо полагать, является важным свойством в каждом применении, где используют функциональные частицы. Если размер частицы и применение не соответствуют, то результаты не будут такими, как нужно. Хороший пример такого несоответствия может быть увиден на Фигуре 4. Здесь были протестированы покрытые шеллаком частицы Li-сульфат-моногидрата с разными диаметрами в смеси вяжущих веществ из трех компонентов, состоящей из обычного портландцемента, высокоглиноземистого цемента и гипса. Общая дозировка активного ингредиента была постоянной в каждом эксперименте. Когда частицы являются очень большими (800 мкм), то образуются отдельные вкрапления, отчетливо обозначая локальное перенасыщение добавкой-ускорителем. В случае более маленьких размеров частиц, которые составляют приблизительно 330 мкм, неоднородности являются все еще видимыми, но почти каждая объемная единица строительной смеси все равно достигается добавкой-ускорителем. Если размер частицы уменьшается далее и когда ее применяют, то локальная концентрация активного ингредиента такова, что неоднородности являются невидимыми, что является отчетливым указанием на то, что добавка-ускоритель достигла каждой части матрицы строительной смеси. Является важным отметить, что в случае эксперимента, представленного с правой стороны на Фигуре 4, вместо покрытых целых частиц применяли покрытые частицы типа ядро-оболочка (<150 мкм).

С изменением размера частицы также меняется количество частиц на объемную единицу строительной смеси. Количество частиц на кубический сантиметр повышается от приблизительно 9 до 2400 частиц, когда диаметр частицы уменьшается от 800 мкм до 150 мкм. В принципе, когда диаметр частицы касается целых частиц, то количество частиц и концентрация активного ингредиента на частицу являются взаимообратно зависимыми друг от друга в объемном отношении. Если диаметр частицы уменьшается на коэффициент 2, то количество частиц повышается на коэффициент 8. Более того, в случае постоянной общей дозировки количество частиц на объемную единицу в случае покрытых частиц типа ядро-оболочка всегда является более высоким, чем одинаковые по размерам целые частицы, по той причине, что они содержат меньше активного ингредиента. Что касается числа 2400 частиц на кубический сантиметр в образце однородной строительной смеси, то длина диффузионного пути добавки-ускорителя составляет приблизительно 500 мкм. Что касается диаметра частицы, который составляют приблизительно 150 мкм, и принимая во внимание, что строительная смесь все еще представляет собой пастообразное вещество, содержащее воду в качестве среды переноса, когда происходит высвобождение, то похоже, что активный ингредиент может преодолеть это расстояние. Конечно, это может быть уже существенно иным, когда применяют более активную добавку-ускоритель или когда изменяют состав строительной смеси. На основании результатов исследования можно заключить, что размер частицы, составляющий 100-150 мкм, представляется наиболее предпочтительным для многих сухих строительных смесей.

Изготовление основы

В зависимости от заданного размер частиц для применения несколько способов изготовления могут быть пригодными для применения. Как указано выше, частицы с диаметрами, составляющими 100-200 мкм, будут предпочтительными для большинства применений. Наилучший способ изготовления в отношении качества основы для таких частиц представляет собой технологию псевдоожиженного слоя, по той причине, что она наделяет всеми необходимыми свойствами, упомянутыми выше. К сожалению, она представляет собой относительно дорогую технологию изготовления, по сравнению с изготовлением частиц с помощью пеллетирования или влажного гранулирования в смесителе с большими сдвиговыми усилиями, кроме случаев, когда изготавливают большие количества, по той причине необходимости большого технического оборудования. Что касается эффективности затрат, другие способы изготовления будут по этой причине подходящими. Проблема состоит в том том, что, например, в случае пеллетирования может быть изготовлены только частицы вплоть до приблизительно 300 мкм в диаметре. Как описано выше, указанные частицы часто являются слишком большими для применения.

Покрытия для контролируемого высвобождения при значении рН>10

Требования для соответствующего покрытия для контролируемого высвобождение при значении рН>10 показаны на Фигуре 5.

Образование пленки

Во-первых, покрытие должно продемонстрировать хорошее образование пленки, в ином случае покрытие не обеспечит целостную, функциональную оболочку после нанесения. Неудовлетворительное образование пленки может в принципе быть улучшено посредством добавления пластификаторов. Те, кто часто работают с покрытиями, знают, что применение пластификаторов не только меняет образование пленки, но также и другие характеристики покрытия, такие как растворимость, проницаемость, модуль упругости Юнга и т.д. Таким образом, всякий раз, когда применяют пластификатор, другие изменения характеристик покрытия должны быть приняты во внимание. Во многих фармацевтических применениях добавление пластификаторов является частью уровня техники.

Растворимость покрытия

Во-вторых, покрытие должно быть растворимым в воде перед процессом нанесения и нерастворимым, но проницаемым для воды после процесса нанесения.

Растворимые в воде покрытия обычно являются легкими и удобными в применении по той причине, что вода, которая испарилась в процессе нанесения покрытия, может непосредственно высвобождаться в окружающую среду и при этом отсутствует потребность в дополнительных мерах безопасности. В отличие от этого, когда работают с покрытием на основе растворителя в реакторе псевдоожиженного слоя, растворитель должен быть конденсирован из отводимого воздуха перед тем, как воздух может быть отведен в окружающую среду. Кроме того, должны быть предприняты дополнительные меры безопасности во время изготовления, например работать в условиях атмосферы инертного газа, чтобы предотвратить взрывы во время процесса нанесения покрытия. Является очевидным, что покрытия на основе воды являются предпочтительными в ежедневном применении.

Однако растворимые в воде покрытия являются пригодными для применения в качестве покрытия с контролируемым высвобождением в содержащих воду смесях, только когда выполняются два условия: во-первых, они должны быть нерастворимыми, и во-вторых, они должны быть все еще проницаемыми для воды после процесса нанесения покрытия. Изменение от растворимого до нерастворимого является важных по той причине, что если покрытие остается растворимым в воде после процесса нанесения покрытия, то оно будет легко растворяться и, следовательно, высвобождать активный ингредиент сразу после добавления воды (см. Фигуру 6, левая сторона). Если покрытие является нерастворимым и непроницаемым для воды, то оно не будет растворяться вообще, таким образом, не допуская какое-либо высвобождение активного ингредиента (см. Фигуру 6, правая сторона). Это происходит, например, когда в качестве покрытия применяют восковую дисперсию на основе воды. По этой причине для запускаемого внутренним механизмом посредством осмотического давления высвобождения покрытие должно быть нерастворимым, но проницаемым для растворителя после нанесения покрытия (см. Фигуру 6, середина). Тогда вода может проникать через покрытие в ядро, частично растворять ядро и повышать осмотическое давление. Если осмотическое давление является достаточно высоким, покрытие будет нарушаться и высвобождать солевой раствор в окружающую матрицу.

Следовательно, требуемое свойство высвобождения (Фигура 5) функциональных ингредиентов может быть достигнуто, когда покрытие является переключаемым в отношении растворимости от растворимого перед процессом нанесения покрытия до нерастворимого, но проницаемого после процесса нанесения покрытия.

Изменение в отношении растворимости может быть достигнуто, например, с помощью изменения значения рН, когда функциональные группы, такие как -СООН или -NR2, протонируются или депротонируются. Кишечнорастворимые покрытия представляют собой класс покрытий, которые демонстрируют такие характеристики. Другая возможность состоит в том, чтобы необратимо сшить покрытие после нанесение либо с помощью дополнительных сшитых молекул, либо с помощью активации присущей химической реакционной способности покрытия. Но это должно быть сделано очень осторожно, чтобы сохранить проницаемость для воды.

Механизм высвобождения

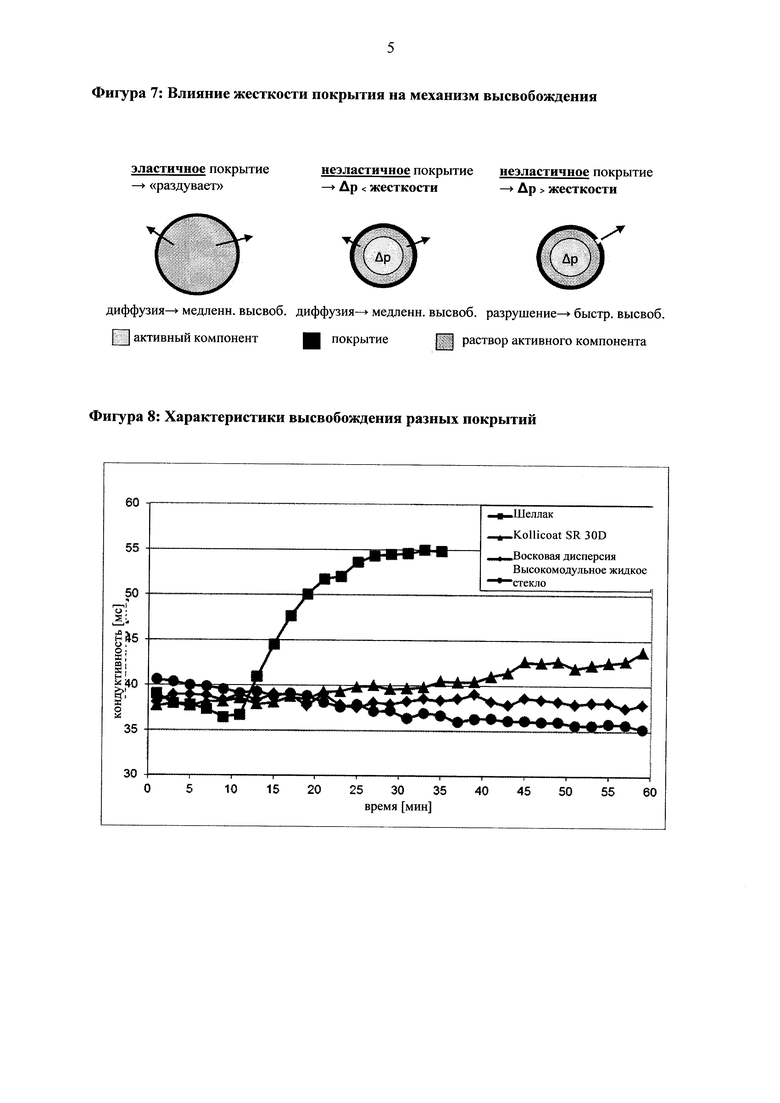

В-третьих, для достижения отсроченного, но быстрого высвобождения будет лучше запустить механизм внутреннего высвобождения с помощью осмотического давления. Непременным условием для запуска внутреннего механизма является то, что покрытие является восприимчивым для внутреннего давления. Если покрытие является либо слишком эластичным, либо слишком жестким, то покрытие не будет нарушаться таким образом, как этого ожидают (см. Фигуру 6, слева и посередине). В обоих случаях свойство высвобождения будет иметь диффузионный характер (см. Фигуру 2). Только когда внутреннее осмотическое давление является более сильным, чем жесткость покрытия, покрытие будет нарушаться (см. Фигуру 7, справа) и при этом будет наблюдаться быстрое высвобождение. Конечно, жесткость покрытия соотносится с толщиной слоя покрытия. Чем более толстый слой, тем больше давление необходимо, чтобы вызвать нарушение покрытия.

Процесс нанесения покрытия

В-четвертых, покрытия лучше наносятся с помощью технологии псевдоожиженного слоя по той причине, что эта технология хорошо работает для частиц с диаметрами >100 мкм и обеспечивает превосходное качество покрытия. Другие способы покрытия, иные, чем технология псевдоожиженного слоя, могут в принципе применяться, но большинство из них являются эффективными только для частиц >500 мкм. Как было описано ранее, такие размеры частиц часто являются слишком большими для заданного применения в вяжущих смесях.

В итоге, покрытие для контролируемого высвобождения при значении рН>10 должно обеспечить следующие характеристики:

- хорошее образование пленки

- растворимое в воде перед применением

- нерастворимое, но проницаемое для воды при значении рН>10 после применения

- жесткость покрытия должна быть более низкой, чем внутреннее осмотическое давление, для того, чтобы обеспечивать быстрое высвобождение.

Подбор покрытия

Для того чтобы найти подходящее покрытие с требуемыми характеристиками, был осуществлен подбор многих различных покрытий на необработанные гранулы Li-сульфат-моногидрата (диаметр приблизительно 750 мкм). Гранулы применяли в качестве основы при подборе покрытия по причине их гладкой поверхности и практически круглой формы.

Высвобождение активного ингредиента было проанализировано с использованием кондуктометрического электрода в синтетическом поровом растворе в открытом лабораторном стакане при комнатной температуре. Синтетический поровый раствор представлял собой щелочной, насыщенный Са2+, содержащий Na+, К+,

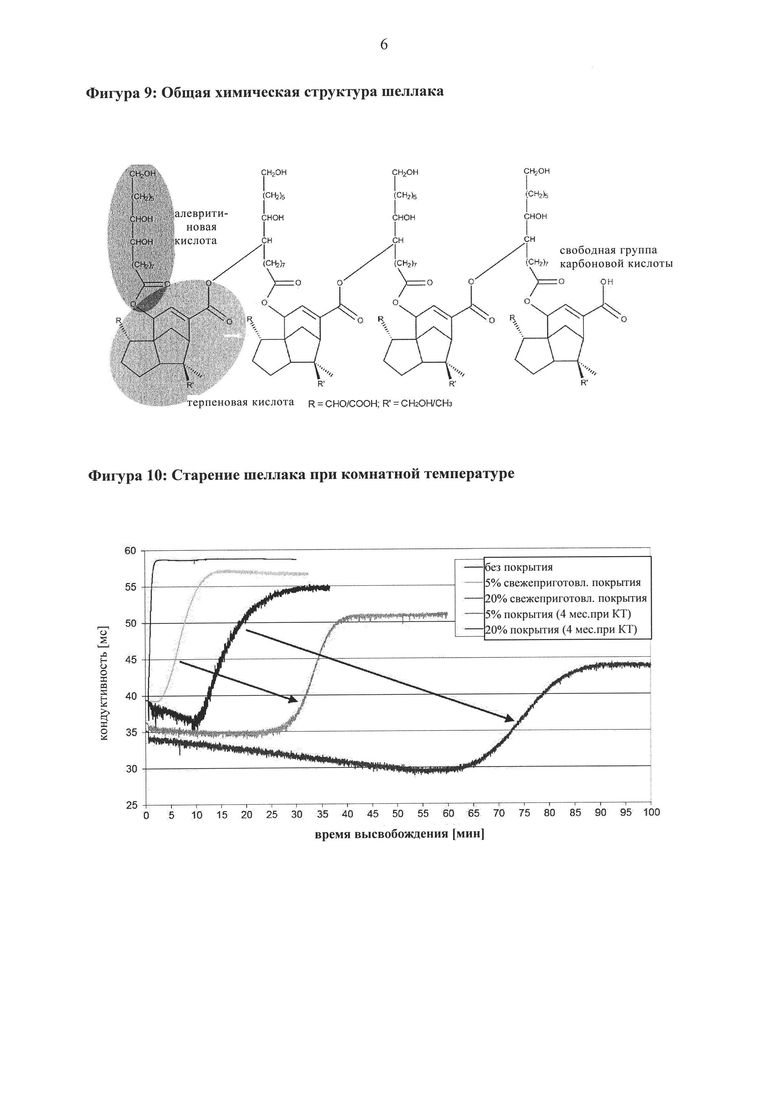

Только шеллак был покрытием, которое показало желательную ступенеобразную характеристику высвобождения (см. Фигуру 8). Другие покрытия, такие как воск или высокомодульное жидкое стекло, либо не высвобождали активный ингредиент вообще, либо показали нежелательное диффузионное высвобождение, как, например, Kollicoat SR 30 D. Большинство из покрытий не прошли подбор по причине быстрой растворимости в синтетическом поровом растворе. На основании указанных результатов, шеллак была выбран в качестве покрытия для частиц с контролируемым высвобождением в сухих вяжущих смесях.

Выявление того, что шеллак может применяться при значениях рН, составляющих 10-14, было наиболее неожиданным, поскольку шеллак применяли до сих пор как кишечнорастворимое покрытие в фармацевтических применениях, где он растворяется уже в жидкости тонкого кишечника (рН 8-8,5).

Шеллак

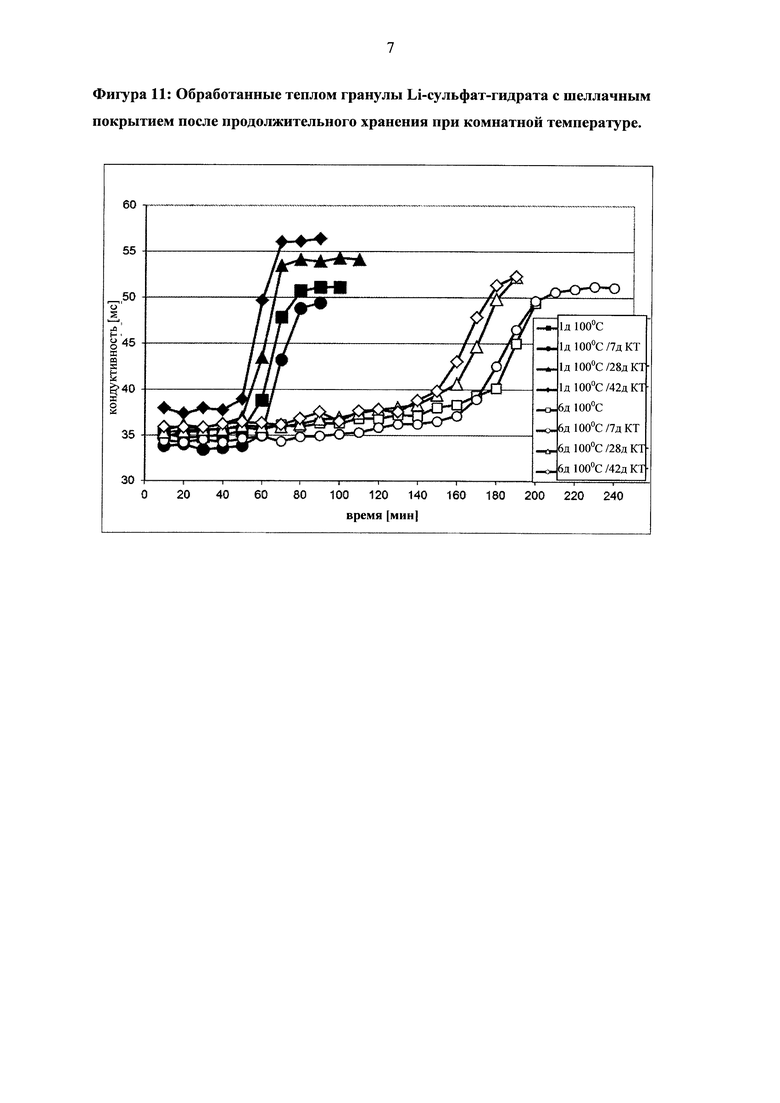

Шеллак представляет собой природный, олигомерный сложный эфир с приблизительно восемью мономерными звеньями, который выделяется самками лаковых червецей на деревьях в Индии и Тайланде (изображение химической структуры см. на Фигуре 9). Шеллак собирают посредством обрезания веток деревьев, покрытых им, и отделения его от дерева. Очищение осуществляют с помощью растворения в этаноле, депарафинизации и его очистки активированным углем. Он содержит приблизительно 50% алевритиновой кислоты (9,10,16-тригидроксипальмитиновой кислоты) и различные типы терпеновых кислот. Шеллак является растворимым в этаноле или, когда депротонируется свободная группа карбоновой кислоты, в слабом щелочном растворе при значении рН=8. В кислой среде он является нерастворимым. В горячем щелочном растворе шеллак может омыляться. Содержание свободных групп карбоновой кислоты определяют с помощью показателя кислотности (мг КОН/г шеллака для его нейтрализации), который обычно находится около значения, приблизительно составляющего 70 мг КОН на 1 г шеллака. Вследствие большого количества групп ОН шеллак демонстрирует превосходные свойства образования пленок.

Поскольку он представляет собой природный продукт, состав и характеристики шеллака могут варьироваться. Продаваемое в мировом масштабе количество шеллака составляет приблизительно 20000 тонн в год, и его цена составляет приблизительно 10 € за килограмм. На всем протяжении экспериментов, которые упоминаются в этом описании, применяли шеллак типа SSB Aquagold® (компании HARKE Group, Mülheim an der Ruhr; 25%-й раствор шеллака в воде).

Старение шеллака

После 4 месяцев хранения при комнатной температуре покрытые шеллаком образцы Li-сульфата были проанализированы второй раз и при этом наблюдалось намного более длительное время высвобождения. Была очевидным старение шеллачного покрытия (см. Фигуру 10). Это поведение представляет серьезную проблему в сухих строительных смесях по той причине, что сухие строительные смеси должны сохранить свои характеристики по меньшей мере на протяжении периода времени, который составляют приблизительно 6 месяцев. Удобоукладываемость и время отверждения, отрегулированные посредством состава, не должны сильно меняться в течение указанного периода времени. Медленно стареющее покрытие с изменением высвобождения от приблизительно 10 до более чем 60 мин, по этой причине, является неприемлемым.

Предполагают, что указанное старение шеллака является результатом дальнейшей эстерификации между группами -ОН и свободными группами карбоновой кислоты в молекулах олигомерного сложного эфира. Чем больше указанного сшивания происходит, тем ниже растворимость и проницаемость шеллака и тем выше будет жесткость шеллачного покрытия.

Тепловая обработка шеллака

Для того чтобы проверить, какие температуры и какие периоды времени обработки являются необходимыми для того, чтобы остановить старение, проводили ряд экспериментов. Оказалось, что температуры в пределах между 80 и 140°С являются достаточными, в зависимости от времени обработки. При температуре 80°С время обработки должно составлять от одного дня до семи дней. При температуре 100°С время обработки должно составлять от шести часов до четырех дней. При температуре 120°С время обработки должно составлять от одного часа до двух дней. При температуре 140°С время обработки должно составлять от одного часа до одного дня. Указанные периоды времени, тем не менее, являются только приблизительными значениями и могут варьироваться в зависимости от типа шеллака.

Для того чтобы проверить, какие температуры и какие периоды времени обработки являются необходимыми для того, чтобы остановить старение, проводили ряд экспериментов. Оказалось, что температуры в пределах между 80 и 140°С являются достаточным, в зависимости от времени обработки. Чем выше температура, тем короче необходимое время обработки для того, чтобы остановить старение шеллака. При температуре 80°С время обработки должно находиться в пределах от одного до семи дней, при температуре 100°С в пределах от шести часов до четырех дней, при температуре 120°С в пределах от одного часа до двух дней и при температуре 140°С в пределах от одного часа до одного дня. Тем не менее указанные периоды времени являются только приблизительными значениями и могут варьироваться в зависимости от типа шеллака. Когда тепловую обработку продолжают сверх указанных периодов времени обработки, то время высвобождения неуклонно повышается, но наклон кривой во время высвобождения становится менее крутым по причине менее проницаемого и более жесткого покрытия (см. Фигуру 12). Вместе с тем характеристика высвобождения постепенно меняется от ступенеобразного быстрого высвобождения до более диффузионно-подобного высвобождения активного ингредиента, что не желательно.

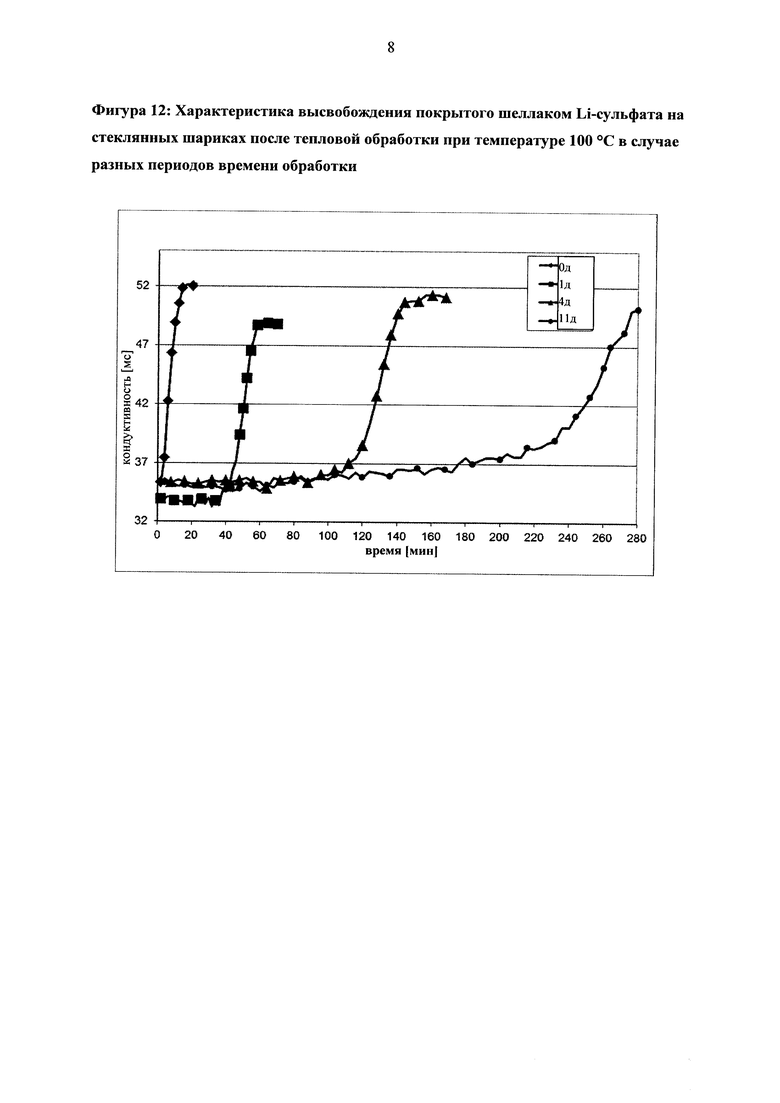

Образец покрытых шеллаком частиц подвергали тепловой обработке на протяжении 1 и 6 дней при температуре 100°С, и затем хранили при комнатной температура, и в конечном итоге анализировали несколько раз во время следующих восьми недель (см. Фигуру 11). Время высвобождения фактически не меняется, подтверждая, что старение может быть остановлено с помощью тепловой обработки. Наблюдаемые погрешности времени высвобождения являются в основном результатом кондуктометрических анализов и возраста порового раствора.

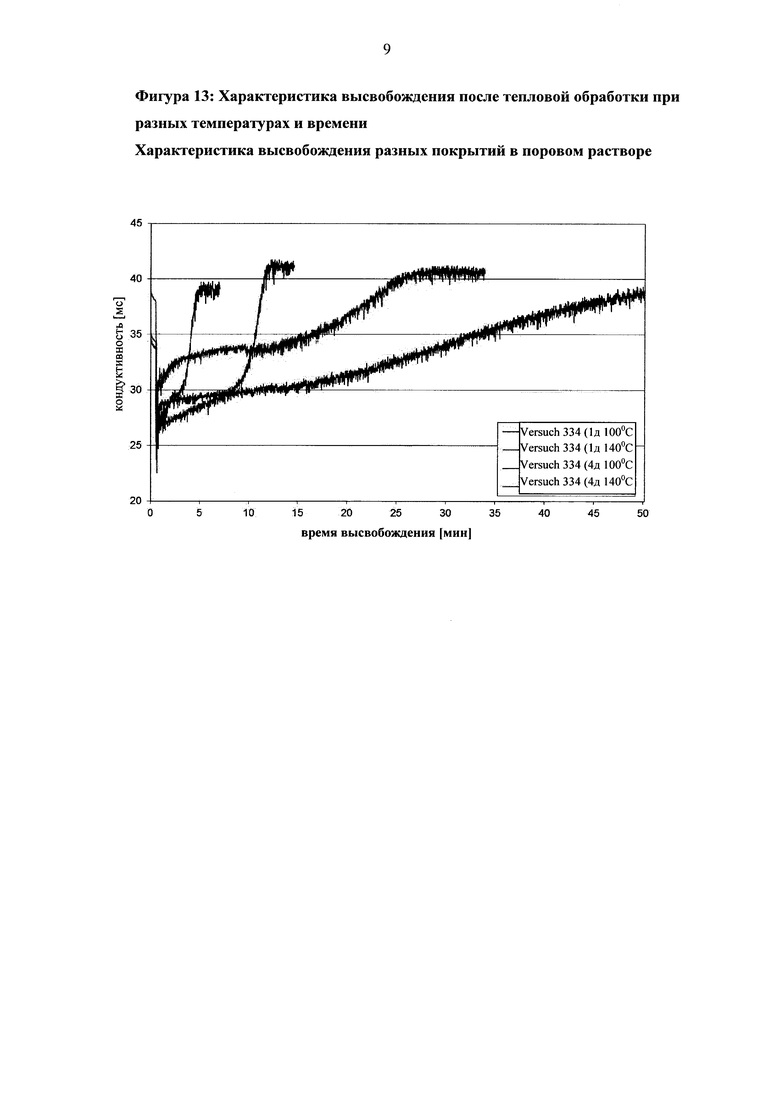

Если температуру обработки повышают до 140°С, шеллачное покрытие теряет свою ступенеобразную характеристику высвобождения практически полностью, по сравнению с образцом, который подвергали тепловой обработке при температуре 100°С на протяжении одного и того же времени (см. Фигуру 13).

После тепловой обработки реакционно-способные группы карбоновой кислоты и группы ОН, которые содержатся в шеллаке, как предполагают, вступают в реакции друг с другом, образуя дополнительные сложные эфирные связи. В покрытии связи будут устанавливаться между отдельными олигомерами, образуя 3-мерную сшитую матрицу. С указанным сшиванием повышается как молекулярная масса, так и температура плавления. Повышенная молекулярная масса делает шеллак практически нерастворимым, но он все еще остается проницаемым для воды, что является непременным условием для образования внутреннего осмотического давления.

Тепловая обработка должна быть выполнена с добавлением агента, предотвращающего слипание, чтобы предотвратить слипание покрытых частиц друг с другом, поскольку шеллак становится липким, когда его нагревают выше температуры плавления, которая составляет приблизительно 60°С. Со следующей за этим реакцией сшивания он опять становится жестким. Полностью "полимеризованный" шеллак плавится только при температуре выше 150°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОФОРМАТНОЙ ОГНЕЗАЩИТНОЙ ПЛИТЫ И СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОФОРМАТНОЙ ОГНЕЗАЩИТНОЙ ПЛИТЫ НА ОСНОВЕ ДАННОЙ СМЕСИ | 2021 |

|

RU2804960C2 |

| ВЯЖУЩЕЕ | 1992 |

|

RU2049748C1 |

| УПРАВЛЕНИЕ ВРЕМЕНЕМ СХВАТЫВАНИЯ У ГЕОПОЛИМЕРНЫХ КОМПОЗИЦИЙ, СОДЕРЖАЩИХ РЕАКЦИОННОСПОСОБНЫЕ АЛЮМОСИЛИКАТНЫЕ МАТЕРИАЛЫ, ХАРАКТЕРИЗУЮЩИЕСЯ ВЫСОКИМ УРОВНЕМ СОДЕРЖАНИЯ Ca | 2018 |

|

RU2795134C2 |

| ОБЛЕГЧЕННАЯ ГИПСОВАЯ ПЛИТА С УЛУЧШЕННОЙ ПРОЧНОСТЬЮ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2668581C2 |

| НЕОРГАНИЧЕСКАЯ ПЕНА НА ОСНОВЕ СУЛЬФОАЛЮМИНАТА КАЛЬЦИЯ | 2018 |

|

RU2786460C2 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЦЕМЕНТИРОВАНИЯ ГАЗОНЕФТЯНЫХ СКВАЖИН | 2006 |

|

RU2306327C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТ | 2008 |

|

RU2369575C1 |

| СТРУКТУРИРОВАННАЯ КОМПОЗИЦИЯ СВЯЗУЮЩЕГО АГЕНТА | 2009 |

|

RU2526920C2 |

| КОМПОЗИЦИИ ГИДРОКОДОНА С КОНТРОЛИРУЕМЫМ ВЫСВОБОЖДЕНИЕМ | 2001 |

|

RU2253452C2 |

| СЛОИСТЫЕ БРОНЕПАНЕЛИ НА ОСНОВЕ ЦЕМЕНТА | 2009 |

|

RU2487219C2 |

Группа изобретений относится к покрытой частице активных ингредиентов, способу ее изготовления и применению в качестве добавки к строительным смесям, сухим строительным смесям, цементным растворам и/или бетонам. Покрытая частица активных ингредиентов со свойствами контролируемого высвобождения при значениях рН от 10 до 14, частица имеет покрытие, которое содержит по меньшей мере два слоя в виде структуры ядро/оболочка, где активный ингредиент содержится в пространстве ядра и где активный ингредиент выбирают из одной или более химических добавок для строительных работ для регулирования неорганических вяжущих веществ, а покрытие содержит сшитый шеллак. Технический результат – разработка добавки-ускорителя со свойствами контролируемого высвобождения. 3 н. и 11 з.п. ф-лы, 12 ил.

1. Покрытая частица активных ингредиентов со свойствами контролируемого высвобождения при значениях рН от 10 до 14, частица имеет покрытие, которое содержит по меньшей мере два слоя в виде структуры ядро/оболочка, где активный ингредиент содержится в пространстве ядра и где активный ингредиент выбирают из одной или более химических добавок для строительных работ для регулирования неорганических вяжущих веществ, отличающаяся тем, что покрытие содержит сшитый шеллак.

2. Покрытая частица по п. 1, отличающаяся тем, что частица имеет структуру ядро/оболочка, где активный ингредиент содержится в пространстве ядра и закреплен на, адсорбирован на, абсорбирован или смешан с носителем.

3. Покрытая частица по п. 1 или 2, отличающаяся тем, что структура ядро/оболочка дополнительно содержит слой контролируемой диффузии и/или защитный слой, расположенный ниже шеллачного покрытия, где слой контролируемой диффузии предпочтительно содержит метилцеллюлозу и/или защитный слой предпочтительно содержит сульфат натрия.

4. Покрытая частица по п. 1 или 2, отличающаяся тем, что химические добавки для строительных работ для регулирования неорганических вяжущих веществ выбирают из добавок-ускорителей, добавок-замедлителей, добавок, контролирующих усадку, водоудерживающих средств, ингибиторов выцветания, противопенных добавок, воздухововлекающих добавок, реологических модификаторов и их смесей.

5. Покрытая частица по п. 1 или 2, отличающаяся тем, что неорганические вяжущие вещества выбирают из цементов, предпочтительно портландцемента, высокоглиноземистого цемента, портландкомпозитных цементов, шлаковых цементов, пуццолановых цементов и композитных цементов, гидравлических вяжущих веществ, вяжущих веществ со скрытыми гидравлическими свойствами, пуццолановых вяжущих веществ, щелочно-активируемых алюмосиликатных вяжущих веществ, вяжущих веществ на основе гипса и их смесей.

6. Покрытая частица по п. 1 или 2, отличающаяся тем, что химические добавки для строительных работ для регулирования неорганических вяжущих веществ выбирают из солей элементов группы I-III, предпочтительно солей лития, таких как сульфат лития, солей натрия, солей калия, предпочтительно силикатов натрия и калия, жидких стекол, солей магния, солей кальция, предпочтительно хлорида кальция, нитрата кальция, формата кальция, силиката кальция, гидросиликата кальция, эттрингита, и солей алюминия, предпочтительно алюмината натрия и сульфата алюминия, и их смесей.

7. Покрытая частица по п. 1 или 2, отличающаяся тем, что высвобождение активных ингредиентов начинается в течение 2 минут - 8 часов после контактирования с водным раствором со значением рН 10-14, предпочтительно рН 12-13.

8. Покрытая частица по п. 1 или 2, отличающаяся тем, что шеллачное покрытие дополнительно содержит по меньшей мере разрыхлитель, воск, пластификатор, средство гидрофобизации, полтвинилпирролидон, наполнитель, соль или их смеси.

9. Покрытая частица по п. 1 или 2, имеющая средний диаметр, который составляет от 50 до 1000 мкм, предпочтительно от 100 до 200 мкм.

10. Покрытая частица по пункту 1 или 2, где шеллачное покрытие имеет среднюю толщину, которая составляет от 1 до 80 мкм, предпочтительно от 1 до 30 мкм.

11. Способ изготовления покрытых частиц, которые определены в любом из пп. 1-10, отличающийся тем, что ядро частиц активного ингредиента покрывают в реакторе псевдоожиженного слоя раствором шеллака, предпочтительно водным раствором, и покрытые частицы впоследствии подвергают обработке, которая вызывает сшивание шеллачного покрытия.

12. Способ по п. 11, отличающийся тем, что обработку выбирают из тепловой обработки, обработки микроволновой энергией, электроплазмой, частицами большой энергии и ионизирующим излучением или их комбинаций.

13. Способ по п. 12, отличающийся тем, что тепловую обработку проводят при температурах, которые составляют 80-140°С, предпочтительно 100-120°С, на протяжении 1 часа - 7 дней, предпочтительно 1 часа - 2 дней.

14. Применение покрытых частиц, которые определены в любом из пп. 1-10, в качестве добавки к строительным смесям, сухим строительным смесям, цементным растворам, гипсовым растворам и/или бетонам.

| JP 2010180065 A, 19.08.2010 | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Способ изготовления полых изделий | 1970 |

|

SU451672A1 |

| Способ получения таблеток | 1968 |

|

SU458966A3 |

Авторы

Даты

2017-10-12—Публикация

2012-11-22—Подача