Способ бромирования поверхности порошка СВМПЭ

Изобретение относится к способу бромирования поверхности порошка сверхвысокомолекулярного полиэтилена (СВМПЭ), применяемого для изготовления полимерных нанокомпозитов с высокими эксплуатационными свойствами.

СВМПЭ - это модификация полиэтилена низкого давления с молекулярной массой от 2 млн. К уникальным свойствам СВМПЭ, обуславливающие его применение, относятся исключительно высокая износостойкость и прочность, низкий коэффициент трения и высокая морозостойкость, химическая стойкость, а также стойкость к излучениям высокой энергии (УФ, гамма и рентгеновские лучи) и т.д. Комплекс эксплуатационных характеристик СВМПЭ позволяет применять его в качестве средств бронезащиты, в узлах сухого трения машин и механизмов, в качестве имплантов в эндопротезировании, в спортивной, военно-промышленной, космической и машиностроительной технике.

СВМПЭ отличается от полиэтилена (ПЭ) традиционных марок (ПЭВД, ПЭНД), прежде всего, высокой молекулярной массой и, следовательно, невозможностью перехода в расплав и трудностями в подборе растворителя, тогда как большинство предлагаемых способов галогенирования полиэтиленов требуют перевода полимера в раствор.

Перспективными в настоящее время считаются полимерные композиционные материалы (ПКМ) на основе сверхвысокомолекулярного полиэтилена и неорганических наполнителей, которые обладают эксплуатационными характеристиками, превышающими исходный СВМПЭ. Однако главным препятствием к достижению подобных результатов является недостаточная адгезия между компонентами ПКМ. Проблема увеличения адгезии между неполярной полимерной матрицей и полярным наполнителем является одной из основных в современном материаловедении. В настоящее время существуют разные способы увеличения адгезии, такие как химическая, термомеханическая, механохимическая, плазменная, радиационная обработка полимера или наполнителя, поверхностная прививка гидрофильного мономера и т.д. Предлагаемое изобретение направлено на решение данной проблемы путем создания порошка СВМПЭ с поверхностью, модифицированной бромом - компонентом пластических масс, повышающего адгезию между неорганическими и органическими веществами и не действующего как пластификатор.

Среди галогенирующих агентов предпочтительнее бром, т.к. данный процесс более контролируемый и реакционная способность бромпроизводных в реакциях нуклеофильного замещения выше, чем у хлорпроизводных, а йод является менее технологичным и реакционноспособным по сравнению с бромом в реакциях свободнорадикального замещения. Легкость протекания реакции нуклеофильного замещения является основным важным критерием с точки зрения универсальности модифицированного СВМПЭ, как исходного вещества для получения широкого спектра компонентов пластических масс.

Способы галогенирования полиэтиленов (ПЭВД, ПЭНД) известны еще с 1940-х гг. (см. US №2316481, кл. C08K 5/10, C08K 5/10, C08L 23/286, опубл. 13.04.1943, US №2405971, кл. C08F 10/00, C08F 8/20, C08F 8/20, опубл. 20.08.1946).

В традиционных способах процесс галогенирования состоит из трех этапов: полное растворение полиэтилена в органических растворителях, реакция галогенирования, нейтрализация и очистка от свободного галогена (см. US № 2503252, кл. C08F 8/20, C08F 8/20, C08F 10/00, опубл. 11.04.1950; US № 3260694, кл. C08K 5/14, C08L 23/286, C08K 5/14, C08L 23/286, C08L 23/286, C08L 2666/04, опубл. 12.07.1966). Данные методы не применимы по отношению к СВМПЭ из-за его ограниченной растворимости в органических жидкостях.

Для устранения проблемы совместимости и смачиваемости в ПКМ применяется поверхностное бромирование готовых полиэтиленовых изделий, например, пленок.

Известен способ бромирования полиэтиленовой пленки под кратковременным воздействием (до 1 сек.) насыщенных паров брома с последующим УФ-облучением (см. Noppavan Chanunpanich, Abraham Ulman, Y. M. Strzhemechny, S. A. Schwarz, A. Janke, H. G. Braun, and T. Kraztmuller. Surface Modification of Polyethylene through Bromination // Langmuir 1999, 15, P. 2089-2094). В данном случае, бромированные пленки промывали холодной дистиллированной водой и сушили в среде азота с последующей выдержкой в вакууме с целью удаления адсорбированного брома.

Существует аналогичный способ бромирования полиэтиленовой пленки в газовой фазе (см. S. Balamurugana, A.B. Mandaleb, S. Badrinarayananb, S.P. Vernekara. Photochemical bromination of polyolefin surfaces // Polymer. Vol 42. 2001. PP. 2501–2512), отличающийся временем облучения и мощностью генератора УФ-лучей. Однако, пары брома, образующиеся в результате газофазной реакции, токсичны и представляют технологические трудности.

Кроме того, вышеперечисленные способы бромирования ПЭ не подходят для СВМПЭ из-за особенностей его физико-химических характеристик, обусловленных высоким значением молекулярной массы (более 1 млн).

Наиболее близким по технической сущности к заявленному способу является бромирование готовых волокон СВМПЭ марки Spectra-1000 (Allied Signal) для увеличения полярности поверхности волокон и увеличения диэлектрической активности (см. Transcrystallinity in brominated UHMWPE fiber reinforced HDPE composites: morphology and dielectric properties. Linda Vaisman, M. Fernanda González, Gad Marom. Polymer. Volume 44, Issue 4, February 2003, Pages 1229–1235).

В известном способе волокна СВМПЭ подвешивают внутри кварцевой трубки, при этом предварительно продувают сухим газообразным азотом в течение 10 мин. Далее две капли брома вводят в трубу, через резиновую перегородку и дают испариться. Затем трубку помещают на расстоянии 5-10 см от UV-C лампы (Vilber Lournat 6 Вт, 254 нм) и облучают в течение 30 сек. После облучения волокна выдерживают в вакуумной печи в течение 12 часов для удаления непрореагировавшего остаточного брома.

Недостатком данного способа является низкая площадь реакционной поверхности: по данным авторов массовая концентрация брома составляет всего 1,4 %, что можно объяснить невысокой скоростью бромирования готового изделия СВМПЭ в подобных условиях.

Кроме того, известен способ бромирования полиэтилена со средней молекулярной массой 4550 (см. US № 2183556, кл. C08F 8/20; D01F 6/08; H01B 3/18; C08F 8/20; C08F 10/00, опубл. 19.12.1939), заключающийся в растворении полиэтилена в минимальном количестве кипящего четыреххлористого углерода (ЧХУ) с последующим быстрым охлаждением до комнатной температуры и «порционным» добавлением брома в течение 1 часа. Полученную смесь выдерживают в течение 2 часов, затем фильтруют и сушат. Недостатком метода является то, что данный метод применим только для низкомолекулярных полиэтиленов.

Таким образом, недостатками существующих методов галогенирования ПЭ и СВМПЭ являются то, что в одних случаях химическая реакция проводится в газовой фазе, что представляет собой технологические трудности из-за токсичности галогенов, а в других случаях процессы требуют полного растворения ПЭ с последующим удалением растворителя, что не подходит для СВМПЭ из-за его высокого значения молекулярной массы. Кроме того, в случае уже готового изделия, например волокон из СВМПЭ, процессы отличаются низкой эффективностью (низкое содержание брома в СВМПЭ).

Задача, на решение которой направлено изобретение, заключается в получении галогенированного СВМПЭ путем реакции бромирования СВМПЭ в целях изготовления ПКМ, характеризующиеся высокими эксплуатационными свойствами.

Технический эффект, получаемый при решении поставленной задачи, выражается в получении, благодаря поверхностной обработке СВМПЭ бромом, ПКМ с улучшенной адгезией на границе раздела фаз между компонентами системы, а именно полярными наполнителями и неполярной полимерной матрицей.

Для решения поставленной задачи способ бромирования поверхности порошка СВМПЭ, включающий реакцию бромирования под воздействием электромагнитного (ультрафиолетового) излучения, нейтрализацию и очистку модифицированного СВМПЭ от свободного брома, отличается тем, что реакцию бромирования проводят в жидкой среде низкокипящего органического растворителя, инертного к СВМПЭ и брому, при температуре не более 120°С, причем СВМПЭ используется в порошкообразном состоянии, а продолжительность реакции бромирования определяют в зависимости от требуемого содержания привитого брома на поверхности СВМПЭ в пределах 18-72 часов. Кроме того, техническое решение позволяет осуществить контроль содержания массовой доли брома на поверхности СВМПЭ путем варьирования времени обработки. Также весь процесс осуществляется в жидкой среде, без растворения полимера, что обеспечивает более эффективное протекание реакции бромирования поверхности СВМПЭ. Полученный бромированный СВМПЭ характеризуется высоким содержанием химически связанного брома (до 46 %) и служит в качестве компонента ПКМ, повышающего адгезию между полимерной матрицей неполярного СВМПЭ и полярными наноразмерными неорганическими наполнителями.

Сопоставительный анализ признаков заявленного решения с признаками аналогов свидетельствует о соответствии заявленного решения критерию «новизна».

Признаки отличительной части формулы изобретения:

1) использованный в данном способе СВМПЭ находится в виде порошка;

2) бромирование проводится не в газовой среде, а в жидкой;

3) бромирование происходит без растворения СВМПЭ, т.е. реакция идет только на поверхности реакторного порошка СВМПЭ.

Предпочтительно реакцию бромирования осуществлять в среде низкокипящего органического растворителя, который химически инертен по отношению к галогену и полимеру, например ЧХУ, хлороформ, трихлорэтилен и т.д. Важно также, чтобы температура кипения жидкой среды была меньше 120°С для исключения плавления, размягчения и/или растворения полимера.

Химическое модифицирование СВМПЭ осуществляли в реакторе непрерывного действия со стенками из боросиликатного стекла, пропускающего ультрафиолетовое излучение в диапазоне 200-400 см-1, снабженного механической мешалкой и обратным холодильником с водяным охлаждением. Источником ультрафиолетового излучения служит кварцевая лампа мощностью 7 Вт.

В реактор загружали 250 мл 10 % раствора брома (Br2) в ЧХУ (CCl4) и 100 г порошка СВМПЭ. Процесс проводили при температуре теплоносителя реактора 80°C при непрерывном ультрафиолетовом излучении и интенсивном перемешивании смеси. Для установления кинетики процесса бромирования на поверхности СВМПЭ через 12; 18; 24; 36; 48; 60; 72; 84; 96; 108 ч после начала процесса отбирали небольшую порцию смеси СВМПЭ с CCl4 из реактора, фильтровали на воронке Бюхнера и отделили смесь от жидкой фракции на вакуумном сушильном шкафу при 353К и остаточном давлении 100 Па в течение 24 ч до достижения постоянной массы образца.

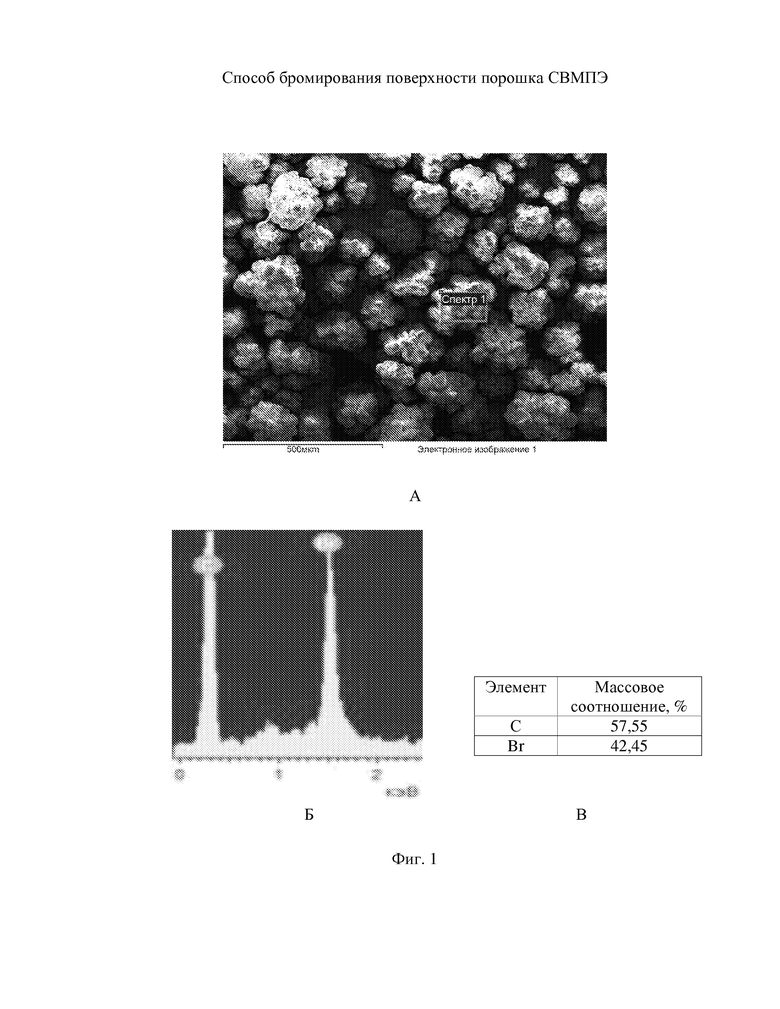

Полученные образцы подвергали элементному анализу методом рентгеноспектрального микрозондового анализа на рентгеноспектральной приставке X-MAX-20 фирмы OXFORD растрового электронного микроскопа JSM-7800F фирмы JEOL.

Для этого образцы наносили на токопроводящий углеродный скотч, прикрепленный к латунной подложке, продували азотом (N2) для удаления ненадежно зафиксированных на скотче частиц, помещали в камеру растрового электронного микроскопа и вакуумировали до остаточного давления 9,6⋅10–5 Па.

Количественный анализ выполняли в программном обеспечении «Energy» путем расчета интенсивности пиков, полученных вычислением наилучшего совпадения эталонных пиков по методу наименьших квадратов с подавлением фона. Численные значения содержания элементов рассчитывали путем усреднения данных, полученных анализом пяти независимых проб.

Заявленное техническое решение на примере эксперимента иллюстрируется чертежами, где на фигуре 1 представлены результаты рентгеноспектрального анализа образца бромированного СВМПЭ (после реакции в течение 72 ч): а) спектр образца; б) микрофотография образца; в) массовое соотношение атомов С и Br на поверхности СВМПЭ; на фигуре 2 - график изменения содержания брома в процессе бромирования.

По данным элементного анализа видно (см. фиг. 1), что на поверхности порошка СВМПЭ зарегистрировано наличие элементов углерода и брома в массовых соотношениях 57,55 и 42,45 %, соответственно.

Анализ результатов оценки зависимости количественного содержания брома на поверхности частиц порошка СВМПЭ от времени процесса бромирования (см. фиг. 2) показывает, что наиболее динамический рост концентрации брома на поверхности частиц СВМПЭ наблюдается в интервале времени экспозиции 18-72 ч, что может быть обусловлено физико-химическими особенностями протекания гетерогенных процессов, лежащих в диффузионно и кинетически контролируемых областях.

Вывод: при использовании способа по заявленному техническому решению достигается наиболее эффективное бромирование порошка СВМПЭ, причем без необходимости его растворения в органических жидкостях. Достигается поверхностное модифицирование СВМПЭ, обеспечивающего усиление межфазного взаимодействия «неполярный полимер - полярный наполнитель» в органо-неорганических полимерных композиционных материалах, которые характеризуются повышенными физико-механическими свойствами и могут быть использованы в качестве конструкционных и функциональных материалов широкого спектра применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция конструкционного и триботехнического назначения на основе сверхвысокомолекулярного полиэтилена и борполимера | 2022 |

|

RU2784206C1 |

| Экструдируемый антифрикционный композит на основе сверхвысокомолекулярного полиэтилена | 2022 |

|

RU2791530C1 |

| Композиционный материал на основе сверхвысокомолекулярного полиэтилена, модифицированного пластификатором | 2023 |

|

RU2816004C1 |

| Полимерная композиция триботехнического и конструкционного назначения на основе сверхвысокомолекулярного полиэтилена, оксида магния, 2-меркаптобензотиазола и серы | 2020 |

|

RU2736057C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ ИЗ ПОЛИМЕРА И НАНОРАЗМЕРНЫХ НАПОЛНИТЕЛЕЙ | 2015 |

|

RU2586979C1 |

| Композиционный конструкционный материал на основе сверхвысокомолекулярного полиэтилена, оксида цинка, 2-меркаптобензотиазола и серы | 2019 |

|

RU2706658C1 |

| Полимерный композиционный материал с модифицированным клиноптилолитом и способ его получения | 2020 |

|

RU2744755C1 |

| Способ получения трехслойного композиционного материала на основе сверхвысокомолекулярного полиэтилена, резины и металла | 2021 |

|

RU2797809C2 |

| Двухслойный композиционный материал на основе сверхвысокомолекулярного полиэтилена и эластомера | 2021 |

|

RU2780107C1 |

| Полимерная композиция триботехнического назначения на основе сверхвысокомолекулярного полиэтилена и 2-меркаптобензотиазола | 2018 |

|

RU2688134C1 |

Изобретение относится к способу бромирования поверхности порошка сверхвысокомолекулярного полиэтилена (СВМПЭ). Способ включает приготовление раствора галогена в низкокипящем органическом растворителе с последующим бромированием поверхности СВМПЭ с использованием ультрафиолетового излучения в качестве инициатора. Органический растворитель выбирают как инертный по отношению к СВМПЭ и брому. Реакционную смесь выдерживают в течение 18-72 часов в зависимости от требуемого содержания привитого брома на поверхности СВМПЭ при температуре кипения органического растворителя не более 120°С, под действием ультрафиолетового излучения и при постоянном перемешивании реакционной смеси. По окончании реакции модифицированный СВМПЭ нейтрализуют и очищают. Способ позволяет получить СВМПЭ с содержанием брома на поверхности 10-46 мас. %. Технический результат – эффективное протекание реакции бромирования поверхности порошка СВМПЭ в жидкой среде, без растворения полимера. 2 ил.

Способ бромирования поверхности порошка СВМПЭ, включающий реакцию бромирования под воздействием ультрафиолетового излучения, нейтрализацию и очистку модифицированного СВМПЭ от свободного брома, отличающийся тем, что реакцию бромирования проводят в среде низкокипящего органического растворителя, инертного к СВМПЭ и брому, при температуре не более 120°С, причем СВМПЭ используют в виде порошка, а продолжительность реакции бромирования назначают в зависимости от требуемого содержания привитого брома на поверхности СВМПЭ в пределах 18-72 часов.

| LINDA VAISMAN и др., "Transcrystallinity in brominated UHMWPE fiber reinforced HDPE composited: morphology and dielectric properties", Polymer, т.44, n.4, 2003, с.2501-2512 | |||

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВИРОВАННОГО ПРОДУКТА "КОТЛЕТЫ РЫБНЫЕ В ТОМАТНОМ СОУСЕ" | 2013 |

|

RU2503252C1 |

| КОНСТРУКЦИЯ ДЕРЕВЯННАЯ КЛЕЕНАЯ, ВЫПОЛНЕННАЯ В ВИДЕ СТЕРЖНЕВОЙ ПЕРЕКЛЕЙКИ | 2001 |

|

RU2183556C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОГЕНИРОВАННЫХ ПОЛИМЕРОВ | 2000 |

|

RU2217440C2 |

Авторы

Даты

2017-10-13—Публикация

2016-12-03—Подача