Изобретение относится к способу получения 4,1',6'-трихлор-4,1',6'-тридезоксигалактосахарозы (сукралозы), которая может использоваться в качестве сахарного ингредиента (подсластителя) повышенной сладости, в частности в пищевой и фармацевтической промышленности.

Известен способ получения 4,1',6'-трихлор-4,1',6'-тридезоксигалактосахарозы(сукралозы), включающий реакцию сахарозы с ацетилирующим реагентом в условиях, дающих смесь производных ацетилированной сахарозы, содержащую, главным образом, 6-моноацилированный продукт, отделение производных 6-моноацилированной сахарозы от других ацетилированных производных, реакцию 6-моноацилированной сахарозы с хлорирующим агентом, способным к хлорированию в положениях 4, 1' и 6', дезацетилирование и выделение образовавшейся 4,1',6'-трихлор-4,1',6'-тридезоксигалактосахарозы (См. патент на изобретение Великобритании №2079749 А, 1982.1]. Целевой продукт получают 99% чистоты с общим выходом около 5%.

Недостатками известного способа являются низкий выход целевого продукта и низкая технологичность.

Данный недостаток обусловлен длительностью и сложностью проведения стадий синтеза,

Известен также принятый за прототип способ получения 4,1',6'-трихлор-4,1',6'-тридезоксигалактосахарозы (См. патент на изобретение республики Беларусь №3622, МКИ6 C07H 5/02, A23L 1/236, опубл. 2000.12.30), в котором избирательно проводят ацетилирование сахарозы в пиридине, хлорирование полученного 6-моноацетилированного продукта в положениях 4, 1', 6', перацетилирование полученного хлорпроизводного в пиридине, дезацетилирование раствором метилата натрия в метаноле и выделение целевого продукта, при этом на стадии избирательного ацетилирования избыток пиридина удаляют отгонкой с вымораживанием и затем осуществляют его возврат в технологический процесс, хлорирование ведут суспензией, полученной добавлением к диметилформамиду пятихлористого фосфора при интенсивном перемешивании при температуре ниже 20°C, полученный на стадии перацетилирования полный ацетат 4,1',6'-трихлор-4,1',6'-тридезоксигалактосахарозы выделяют путем высаждения водой, дезацетилирование проводят при рН 8,8, для выделения целевого продукта полученный раствор нейтрализуют, отфильтровывают, обесцвечивают и выпаривают в вакууме до сухого остатка, причем хлорирование проводят добавлением к суспензии раствора 6-моноацетата сахарозы в диметилформамиде с последующим нагреванием реакционной смеси до 108-110°C в течение не более 2 ч и выдерживанием при 108-110°C в течение не менее 1,5 ч, а процессы приготовления суспензии и хлорирования ведут в одном реакционном объеме.

Недостатком известного способа является низкий выход целевого продукта и низкая технологичность.

Данные недостатки обусловлены: низкой селективностью взаимодействия компонентов за счет проведения процесса в одном реакционном объеме при переносе продуктов реакции из одной стадии в другую; отсутствием возможности избежать появления градиента температур в макрообъеме реактора от 200 мл до 10 л. Задачей заявляемого изобретения является повышение технологичности способа и повышение выхода целевого продукта, повышение селективности взаимодействия компонентов.

Техническим результатом заявляемого изобретения является повышение выхода целевого продукта, повышение селективности взаимодействия компонентов за счет проведения процесса в одном реакционном объеме при переносе продуктов реакции из одной стадии в другую, повышение технологичности за счет управления скоростью реакции, обеспечение возможности исключения градиента температур в макрообъеме реактора.

Поставленный технический результат достигается тем, что в известном способе получения сукралозы (4,1',6'-трихлор-4,1',6'-тридезоксигалактосахарозы), при котором избирательно ацетилируют сахарозу в пиридине, полученный 6'-моноацетилированный продукт хлорируют в положениях 4, 1', 6', нейтрализуют, деацилируют, очищают и обрабатывают буферными растворами, согласно изобретению упомянутые выше процессы предварительно проводят в тонких капиллярах статического смесителя проточного микрореактора, а затем в тонких капиллярах проточного микрореактора, которые предварительно покрывают слоем катализатора, при этом для достижения необходимой дозировки реагентов последние варьируют скоростью их подачи и давлением в тонких капиллярах, которое поддерживают в пределах от 0 до 250 бар, а температуру на каждом участке реагирования поддерживают от -60 до +250°С, при этом капилляры микрореактора выполняют из стекла, или металлокерамики или пластика, в качестве катализатора используют оксид алюминия, причем на точке выхода каждого участка проводят отбор реагентной массы либо зондирование.

Между отличительными признаками и достигаемым техническим результатом существует следующая причинно-следственная связь.

В отличие от аналога и прототипа использование в предлагаемом изобретении (4,1',6'-трихлор-4,1',6'-тридезоксигалактосахарозы), совокупности признаков в виде того, что первоначально избирательно ацетилируют сахарозу в пиридине, полученный 6'-моноацетилированный продукт хлорируют в положениях 4, 1', 6', нейтрализуют, деацилируют, очищают и обрабатывают буферными растворами, упомянутые выше технологические процессы проводят непрерывно в тонких капиллярах статического смесителя, которым оснащают проточный микрореактор, а затем в тонких капиллярах проточного микрореактора, которые предварительно покрывают слоем катализатора, при этом для достижения необходимой дозировки реагентов последние варьируют скоростью их подачи и давлением в тонких капиллярах, которое поддерживают в пределах от 0 до 250 бар, причем температуру на каждом участке реагирования поддерживают от -60 до +250°С, капилляры статического смесителя, которым оснащают проточный микрореактор, выполняют из стекла, или металлокерамики, или пластика, а на точке выхода каждого участка проводят отбор реагентной массы для химического анализа. При этом направленность проведения способа в определенном порядке и при всей совокупности признаков приводит к повышению технологичности повышению выхода целевого продукта, повышению селективности взаимодействия компонентов за счет проведения процесса в одном реакционном объеме статического смесителя и проточного микрореактора без образования побочных продуктов. При переносе продуктов реакции из одной стадии в другую повышается технологичность за счет управления скоростью реакции, обеспечения возможности исключения градиента температур в макрообъеме реактора (микрореакторе). С учетом этого, что значительно повышаются эксплуатационные и технические качества, повышается надежность.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся совокупностью признаков, тождественных всем существенным признакам заявленного технического решения. По имеющимся у заявителя сведениям совокупность существенных признаков заявляемого изобретения не известна из уровня техники, что позволяет сделать вывод о соответствии заявляемого изобретения критерию "новизна". Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату и отличительных признаков в заявляемом изобретении, изложенных в формуле изобретения. Следовательно, заявляемое изобретение «Способ получения сукралозы» соответствует критерию "новизна".

Для проверки соответствия заявляемого изобретения критерию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить совокупность признаков, совпадающих с отличительными от прототипа признаками заявляемого изобретения. Результаты поиска показали, что заявляемое изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения» преобразований для достижения технического результата. Следовательно, заявленное изобретение соответствует критерию "изобретательский уровень".

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании в заявленном изобретении совокупности условий в том виде, как заявляемое изобретение охарактеризовано в формуле изобретения, т.е. подтверждена возможность ее осуществления с помощью описанных в заявке примеров конкретного выполнения. Конструктивные элементы, воплощающие заявленное изобретение при его осуществлении, способны обеспечить достижение усматриваемого заявителем технического результата, а именно: повышение выхода целевого продукта, повышение селективности взаимодействия компонентов за счет проведения процесса в одном реакционном объеме при переносе продуктов реакции из одной стадии в другую, повышение технологичности за счет управления скоростью реакции при помощи микроволнового излучения, обеспечение возможности исключения градиента температур в макрообъеме реактора, следовательно, заявленное изобретение соответствует критерию "промышленная применимость".

Совокупность существенных признаков, характеризующих сущность изобретения, может быть многократно использована в технологическом процессе получения сукралозы с получением технического результата, заключающегося в повышении выхода целевого продукта, повышении селективности взаимодействия компонентов за счет проведения процесса в одном реакционном объеме при переносе продуктов реакции из одной стадии в другую, повышении технологичности за счет управления скоростью реакции при помощи микроволнового излучения, обеспечении возможности исключения градиента температур в макрообъеме проточного реактора.

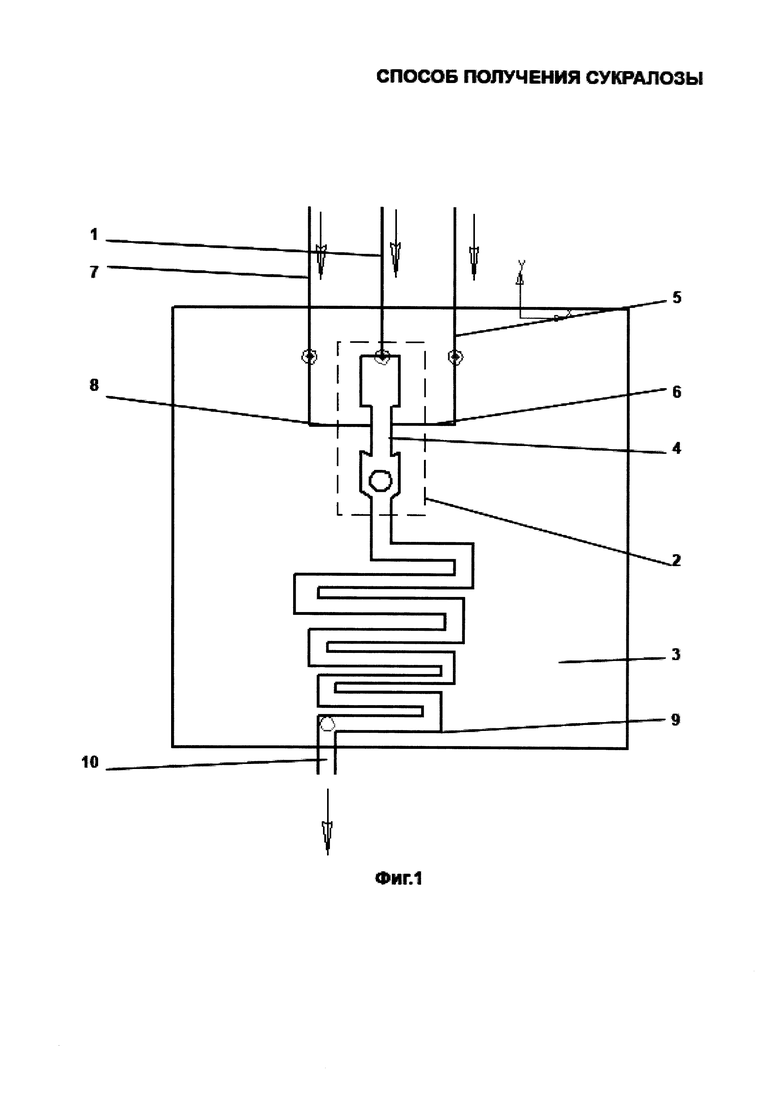

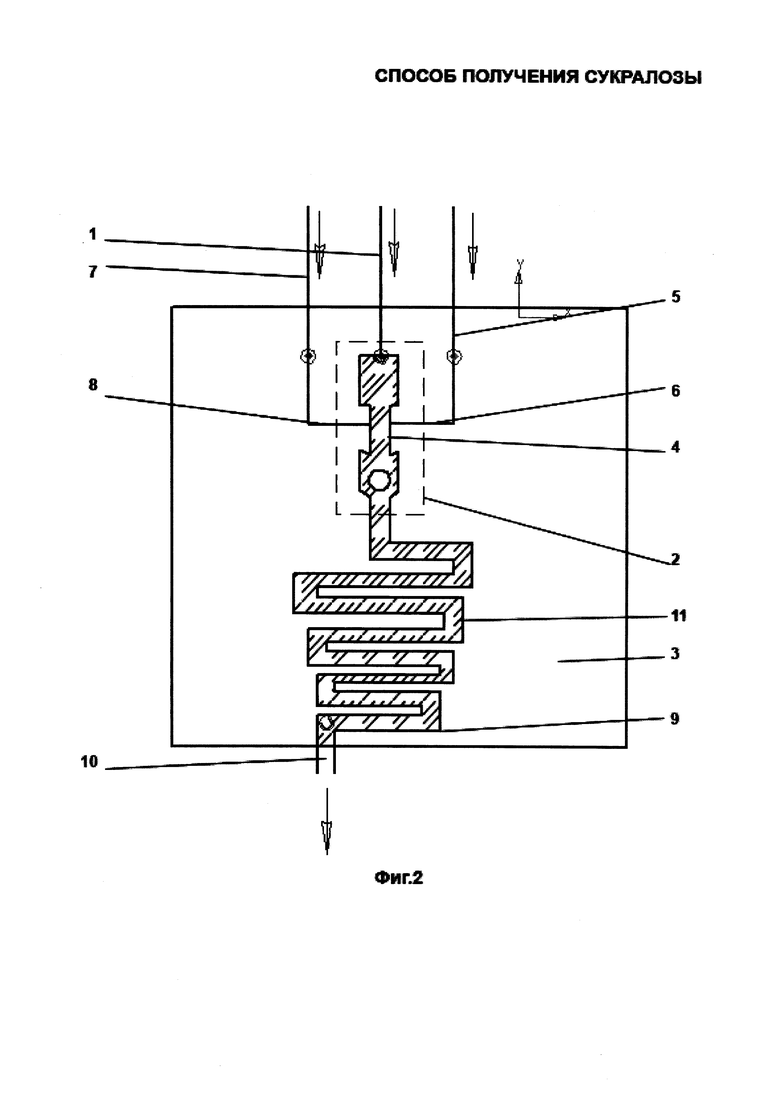

Сущность заявляемого изобретения поясняется двумя примерами конкретного выполнения способа и схемами, где на фиг. 1 отражен пример 1 выполнения способа; на фиг. 2 отражен пример 2 выполнения способа.

Пример 1. Синтез 6-О-Ас-сахарозы

Сахарозу (пищевой сахар) 110 г растворяли в пиридине (1100 мл) при кипячении в течение 20 мин. Раствор сахарозы в пиридине в количестве 1100 мл под давлением 0,5 бар направляли по патрубку 1, в выполненный из стекла трубчатый цилиндрический корпус статического смесителя 2 проточного микрореактора 3. Диаметр патрубка 1 статического смесителя 2 проточного микрореактора 3 составлял 500 мкм. В среднюю часть 4 статического смесителя 2 проточного микрореактора 3, представляющую собой трубчатое сужение по патрубку 5 через боковой патрубок 6 статического смесителя 2, направляли уксусный ангидрид под давлением 0,4 бар. При этом поддерживали температуру в проточном реакторе 0°C, которая эффективно активирует химический процесс и процесс смешения, путем образования каскада гидродинамических сопротивлений за счет резкого расширения канала и снижения давления жидкости вплоть до порогового, в результате чего образовывали поток кавитационных пузырей, обеспечивающих идеальное смешение. Реакцию проводили в течение 8 минут. После этого осуществляли отгонку пиридина в вакууме, при этом проводили вымораживание в ловушке, полученный сироп состоял из смеси непрореагировавшей сахарозы, моно- и диацетатов сахарозы. Непрореагировавшую сахарозу отделяли путем ее кристаллизации из спиртового раствора продукта ацетилирования. По данным тонкослойной хроматографии (CHCl3:MeOH - 2:1), содержание 6-ацетата сахарозы в смеси - 85%. 125,5 г сиропа содержат 20 г 6-О-Ас-сахарозы. Таким образом, за счет малого диаметра канала, равного 500 мкм, в статическом смесителе проводили качественное смешение растворов в статическом смесителе проточного микрореактора и в практически изотермических условиях реакции ±1°C достигли снижения температуры с 20°C до 0°C, и времени проведения реакции с одного часа до 8 минут, тем самым была увеличена скорость реакции. Процент выхода целевого продукта также увеличен до 85%, одновременно был снижен процент сопутствующих продуктов реакции.

Синтез пентаацетата 4,1',6'-трихлор-4,1',6'-тридезоксигалактосахарозы

В статический смеситель 2 проточного микрореактора 3 по патрубку 1 направляли 490 мл диметилформамида (ДМФА) под давлением 1 бар и одновременно направляли в среднюю часть 4 статического смесителя 2 проточного микрореактора 3, представляющую собой трубчатое сужение, по патрубку 5 через боковой патрубок 6 статического смесителя 2 под давлением 0,78 бар при температуре -10°С пятихлористый фосфор 344 г. (PCl5). Реакцию проводили в течение 6 минут.

Далее реактив Вильсмайера направляли в статический смеситель 2 проточного микрореактора 3 в среднюю часть 4 статического смесителя 2 проточного микрореактора 3, представляющую собой трубчатое сужение, по патрубку 5 через боковой патрубок 6 под давлением 0,4 бар, а по патрубку 1 под давлением 0,5 бар направляли диметилформамид (ДМФА), одновременно направляли в среднюю часть 4 статического смесителя 2 проточного микрореактора 3, представляющую собой трубчатое сужение, по патрубку 7 через боковой патрубок 8 статического смесителя 2 проточного реактора 3 под давлением 0,4 бар раствор 6-О-Ас-сахарозы в 245 мл диметилформамида (ДМФА). Реакцию проводили при 75°C в течение 10 минут. Затем реакционную массу охлаждали до 20°C и добавляли смесь аммония с гидроксидом в соотношении 2:1 до нейтральной реакции. Растворители отгоняли в вакууме при 70°C. Вслед за этим 700 мл пиридина направляли по патрубку 1 в статический смеситель 2 проточного микрореактора 3 под давлением 2 бар и добавляли 700 мл уксусного ангидрида под давлением 1,5 бар при температуре 30°C. Реакцию проводили в течение 8 минут. Далее реакционную смесь перемешивали при температуре 50°C в течение 2 часов. Затем смесь охлаждали до 20°C и добавляли 400 мл метанола при температуре 50°C.

За счет малого диаметра реакционного канала 9, равного 500 мкм, проходило качественное смешение растворов в статическом смесителе 2 проточного микрореактора 3 и практически в изотермических условиях реакции ±1°C было достигнуто снижение температуры со 110°C до 30°C и времени проведения реакции с 4 часов до 8 минут.

Далее растворитель отгоняли в вакууме при 70°C. Сиропообразный остаток экстрагировали горячим толуолом (3×300 мл). Полученный экстракт концентрировали до сиропа, который растворяли в 300 мл этилацетата. Этилацетатный раствор промывали водой (2×200 мл) и промывные воды вновь экстрагировали этилацетатом (2×150 мл). Объединенные этилацетатные экстракты сушили безводным сульфатом натрия, отфильтровывали, обрабатывали активированным углем и концентрировали до сиропа.

Таким образом снижали время реагирования, температуру реакции и процент сопутствующих продуктов реакции, повышали скорость реакции и увеличивали процент выхода целевого продукта.

Дезацетилирование. Получение 4,1',6'-трихлор-4,1',6'-тридезокси-галактосахарозы Полученный сироп растворяли в 10%-ном растворе метанола (этанола). 1M раствор натрий метоксида в метаноле добавляли до рН 9 и раствор перемешивали 4 часа при комнатной температуре. Нейтрализацию проводили ионообменной смолой (Н+) до рН 7. Раствор еще раз обрабатывали активированным углем и концентрировали в вакууме до сухого остатка. Выход 4,1',6'-трихлор-4,1',6'-тридезоксигалактосахарозы был равен 70%.

ПРИМЕР 2. Синтез 6-О-Ас-сахарозы

Сахарозу - пищевой сахар - в количестве 110 г растворяли в 1100 мл пиридина при этом кипятили раствор в течение 20 мин.

Раствор сахарозы в 1100 мл пиридина под давлением 0,5 бар направляли по каналу 1 в статический смеситель 2 проточного микрореактора 3. В среднюю часть 4 статического смесителя 2 проточного микрореактора 3, представляющую собой трубчатое сужение, по патрубку 5 через боковой патрубок 6 направляли уксусный ангидрид под давлением 0,4 бар, тем самым добивались качественного смешения растворов в статическом смесителе 2 проточного микрореактора 3, и практически в изотермических условиях реакции ±1°C было достигнуто снижение температуры с 20°C до 0°C, а время проведения реакции понизили с 1 часа до 8 минут. Температура проточного микрореактора 3 составляла 0°C, а время проведения реакции 8 минут. За счет малого диаметра реакционного канала 9 проточного микрореактора 3, равного 500 мкм, получали максимальную селективность реакции, без образования побочных продуктов, процент выхода целевого продукта также увеличили с 60 до 85%.

Далее проводили отгонку пиридина в вакууме посредством вымораживания в ловушке. После отгонки пиридина в вакууме полученный сироп состоял из смеси непрореагировавшей сахарозы, моно- и диацетатов сахарозы. Непрореагировавшую сахарозу отделяли путем ее кристаллизации из спиртового раствора продукта ацетилирования. По данным тонкослойной хроматографии (CHCl3:MeOH - 2:1), содержание 6-ацетата сахарозы в смеси достигали - 85%. 125,5 г сиропа содержали 20 г 6-О-Ас-сахарозы.

Таким образом, уменьшали время реагирования, снижали температуру реакции и процент сопутствующих продуктов реакции, при этом одновременно увеличивали процент выхода целевого продукта в канале 10 и повышали скорость реакции.

Синтез пентаацетата 4,1',6'-трихлор-4,1',6'-тридезоксигалактосахарозы. В статический смеситель 2 проточного микрореактора 3 под давлением 1 бар по патрубку 1 направляли 490 мл диметилформамида (ДМФА) и 344 г пятихлористого фосфора (PCl5) направляли в среднюю часть 4 статического смесителя 2 проточного микрореактора 3, представляющую собой трубчатое сужение, по патрубку 5 через боковой патрубок 6 под давлением 0,78 бар при температуре -10°C, где достигали качественного смешения, добиваясь практически изотермических условий реакции ±1°C, поскольку достигали снижения температуры со 110°C до 30°C и времени проведения реакции с 4 часов до 6 минут. Время проведения реакции составило 6 минут. Далее в статический смеситель 2 проточного микрореактора 3 по патрубку 1 нагнетали смесь под повышенным давлением 5 бар, тем самым снижали температуру реакции, подавляли газообразование и осмоление продуктов реакции. Далее в статический смеситель 2 проточного микрореактора 3, в его среднюю часть 4, представляющую собой трубчатое сужение, по патрубку 5 через боковой патрубок 6 под давлением 4 бар направляли реактив Вильсмайера, а по патрубку 1 под давлением 5 бар направляли диметилформамид ДМФА в статический смеситель 2 проточного микрореактора 3. Одновременно в среднюю часть 4 статического смесителя 2 проточного микрореактора 3, представляющую собой трубчатое сужение, по патрубку 7 и боковому патрубку 8 под давлением 4 бар направляли раствор 6-О-Ас-сахарозы в 245 мл диметилформамида ДМФА. Реакцию проводили при 75°C в течение 10 минут. Затем реакционную массу охлаждали до 20°C и добавляли смесь аммоний - гидроксид в соотношении 2:1 - до нейтральной реакции. Растворители отгоняли в вакууме при 70°C. Далее 700 мл пиридина направляли по патрубку 1 в статический смеситель 2 проточного микрореактора 3 под давлением 2 бар и одновременно в среднюю часть 4 статического смесителя 2 проточного микрореактора 3, представляющую собой трубчатое сужение, по патрубку 5 и боковому патрубку 6 добавляли 700 мл уксусного ангидрида под давлением 1,5 бар при температуре 30°C в течение 6 минут.

За счет малого диаметра патрубков 5 и 6 в статическом смесителе 2 проточного микрореактора 3, равного 500 мкм, добивались качественного смешения растворов в статическом смесителе 2 проточного микрореактора 3 и практически изотермических условий реакции ±1°C, таким образом, достигали снижения температуры с 60°C до 30°C и времени проведения реакции с 4 часов до 6 минут.

Стенки каналов 9 проточного микрореактора 3 предварительно покрывали слоем катализатора 11, в частности оксида алюминия, что позволило увеличить избирательность реагирования и снизить давление и температуру хлорирования с 110°C до 50°C, а также обеспечить максимальную селективность реакции без образования побочных продуктов. Далее реактив Вильсмайера направляли в статический смеситель 2 проточного микрореактора 3, в среднюю часть 4 статического смесителя 2 проточного микрореактора 3, представляющую собой трубчатое сужение 4, по патрубку 5 через боковой патрубок 6 под давлением 0,4 бар, а по патрубку 1 по давлением 0,5 бар направляли диметилформамид ДМФА, одновременно в статический смеситель 2 проточного микрореактора 3, в его среднюю часть 4, представляющую собой трубчатое сужение, по патрубку 7 и через боковой патрубок 8 под давлением 0,4 бар направляли раствор 6-О-Ас-сахарозы в объеме 245 мл диметилформамида ДМФА. Реакцию проводили при 75°C в течение 10 минут. В совокупности признаков значительно уменьшали время реагирования, снижали температуру реакции и процент сопутствующих продуктов реакции, повышали скорость реакции и увеличивали процент выхода целевого продукта в канале 10.

Дезацетилирование. Получение 4,1',6'-трихлор-4,1',6-тридезокси-галактосахарозы

Полученный сироп растворяли в 10%-ном растворе метанола (этаноле). 1М раствора натрий метоксида в метаноле добавляли до рН 9 и раствор перемешивали в течение 4 часов при комнатной температуре. Нейтрализацию проводили ионообменной смолой (H+) до рН 7. Раствор еще раз обрабатывали активированным углем и концентрировали в вакууме до сухого остатка. Выход 4,1',6'-трихлор-4,1',6'-тридезоксигалактосахарозы составил 90%. За счет покрытия катализатором 11 стенок проточного микрореактора 3 увеличивали процент выхода целевого продукта, повышали скорость реакции и снижали давление и температуру реакции, а также снижали процент сопутствующих продуктов реакции в канале 10.

Применение заявляемого изобретения обеспечило повышение выхода целевого продукта, повышение селективности взаимодействия компонентов за счет проведения процесса в одном реакционном объеме при переносе продуктов реакции из одной стадии в другую, повышение технологичности за счет управления скоростью реакции обеспечение возможности исключения градиента температур в макрообъеме проточного микрореактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 4,1'6'-ТРИХЛОР-4,1',6'-ТРИДЕЗОКСИГАЛАКТОСАХАРОЗЫ | 1999 |

|

RU2217435C2 |

| СПОСОБ ВОДНОГО ДЕАЦИЛИРОВАНИЯ, СТАБИЛИЗИРОВАННОГО БУФЕРОМ | 2003 |

|

RU2325394C2 |

| Способ получения 4,1,6-трихлор-4,1,6-тридезоксигалактосахарозы | 1980 |

|

SU1176844A3 |

| ПОЛУЧЕНИЕ СУКРАЛОЗЫ БЕЗ ПРОМЕЖУТОЧНОГО ВЫДЕЛЕНИЯ КРИСТАЛЛИЧЕСКОГО СУКРАЛОЗА-6-ЭФИРА | 1995 |

|

RU2155769C2 |

| Способ получения 1,6-дихлор-1,6-дидезокси- @ -D-фруктофуранозил-4-хлор-4-дезокси- @ -D-галактопиранозида | 1986 |

|

SU1771476A3 |

| Способ получения 1,6-дихлор-1,6-дидезокси- @ -D-фруктофуранозил-4-хлор-4-дезокси- @ -D-галактопиранозида | 1986 |

|

SU1634139A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРОСПИРТОВ | 2011 |

|

RU2591208C2 |

| СПОСОБ ПОВЫШЕНИЯ ЧИСТОТЫ И ВЫХОДА СУКРАЛОЗЫ | 2003 |

|

RU2324407C2 |

| Способ получения этравирина | 2019 |

|

RU2728555C1 |

| Способ получения 4,1,6-трихлор-4,1,6-тридеоксигалактосахарозы | 1981 |

|

SU1431680A3 |

Настоящее изобретение относится к способу получения сукралозы, используемой в качестве подсластителя в пищевой и фармацевтической промышленности. В предложенном способе избирательно ацетилируют сахарозу в пиридине, полученный 6'-моноацетилированный продукт хлорируют в положениях 4, 1', 6', нейтрализуют, деацилируют, очищают и обрабатывают буферными растворами, упомянутые выше процессы проводят в тонких капиллярах статического смесителя проточного микрореактора, а затем в тонких капиллярах проточного микрореактора, которые покрывают слоем катализатора, при этом варьируют скорость подачи реагентов, давление в тонких капиллярах, температуру, и капилляры реактора выполняют из стекла, металлокерамики или пластика, в качестве катализатора используют оксид алюминия, а на точке выхода каждого участка проводят отбор реагентной массы либо зондирование. Предложенный способ позволяет повысить выход целевого продукта, селективность и эффективность управления реакциями в процессе получения сукралозы. 4 з.п. ф-лы, 2 пр., 2 ил.

1. Способ получения сукралозы (4,1',6'-трихлор-4,1',6'-тридезоксигалактосахарозы), при котором избирательно ацетилируют сахарозу в пиридине, полученный 6'-моноацетилированный продукт хлорируют в положениях 4, 1', 6', нейтрализуют, деацилируют, очищают и обрабатывают буферными растворами, отличающийся тем, что упомянутые выше процессы предварительно проводят в тонких капиллярах статического смесителя проточного микрореактора, а затем в тонких капиллярах проточного микрореактора, которые предварительно покрывают слоем катализатора, при этом для достижения необходимой дозировки реагентов последние варьируют скоростью их подачи и давлением в тонких капиллярах, которое поддерживают в пределах от 0 до 250 бар.

2. Способ получения сукралозы по п. 1, отличающийся тем, что температуру на каждом участке реагирования поддерживают от -60 до +250°C.

3. Способ получения сукралозы по п. 1, отличающийся тем, что капилляры реактора выполняют из стекла, металлокерамики или пластика.

4. Способ получения сукралозы по п. 1, отличающийся тем, что в качестве катализатора используют оксид алюминия.

5. Способ получения сукралозы по п. 1, отличающийся тем, что на точке выхода каждого участка проводят отбор реагентной массы либо зондирование.

| Трепан | 1925 |

|

SU3622A1 |

| Способ получения 4,1,6-трихлор-4,1,6-тридеоксигалактосахарозы | 1981 |

|

SU1431680A3 |

| ПОЛУЧЕНИЕ СУКРАЛОЗЫ БЕЗ ПРОМЕЖУТОЧНОГО ВЫДЕЛЕНИЯ КРИСТАЛЛИЧЕСКОГО СУКРАЛОЗА-6-ЭФИРА | 1995 |

|

RU2155769C2 |

Авторы

Даты

2017-10-17—Публикация

2016-12-21—Подача