Изобретение относится к области получения литых изделий из металлов и сплавов, в частности к производству отливок по газифицируемым моделям.

Известен способ получения отливок по газифицируемым моделям, включающий изготовление моделей в пресс-форме, нанесение на них в виде пасты или пудры модифицирующих и легирующих поверхность изделия элементов, окраску моделей газопроницаемой антипригарной краской, сборку моделей и элементов литниково-питающей системы в блок, размещение блока в контейнере (опоке), засыпку его опорным материалом (например, сухим песком) и подведение к модели жидкого металла (RU 2391177 С2, В22С 3/00). Согласно этому способу литья возможно получать отливки с поверхностным легированным слоем, имеющим толщину в несколько миллиметров, но невозможно достичь модифицирования и легирования металла во всем объеме литой детали или некоторой ее части.

Известен также способ введения модификаторов и легирующих добавок при литье по газифицируемым моделям (RU 2427442 C1 В22С 7/02), при котором на предварительно вспененные гранулы пенополистирола наносят модификаторы или легирующие добавки в виде краски, а затем перемешивают окрашенные и неокрашенные гранулы для получения необходимого эффекта модифицирования или легирования. Затем предварительно вспененные гранулы спекают в пресс-формах для получения моделей.

Недостатком этого способа является то, что при его использовании не обеспечивается равномерное модифицирование металла, так как модификатор или легирующие добавки наносятся только на поверхность предварительно вспененных гранул пенополистирола, которые имеют вполне определенные размеры. При заливке металла и его затвердевании эффект модифицирования и легирования металла может не распространиться в глубь зерен, а краска с поверхности этих зерен пенополистирола может смываться потоком жидкого металла и выходить на поверхность из-за большой разницы в плотностях жидкого металла и связующих веществ краски. Эти недостатки в целом ряде случаев могут препятствовать равномерному распределению модификаторов или легирующих добавок в отливках.

Данный способ по совокупности признаков: изготовление изделия методом литья по газифицируемым моделям с введением в модель модифицирующих и легирующих добавок принят за прототип.

Задачей изобретения является повышение качества модифицирования и легирования металла отливки за счет достижения более равномерного распределения модификаторов и легирующих добавок в газифицируемой модели отливки из пенополистирола или других вспененных пластиков.

Поставленная задача решается тем, что в способе модифицирования и легирования металла отливок с использованием технологии литья по газифицируемым моделям, включающем предварительное вспенивание гранул пенополистирола и изготовление из них газифицируемых моделей отливок, модификаторы и легирующие добавки в виде микро- и наночастиц внедряются вовнутрь предварительно вспененных гранул пенополистирола путем разгона этих частиц до скоростей выше 0,50 м/с и соударением с гранулами.

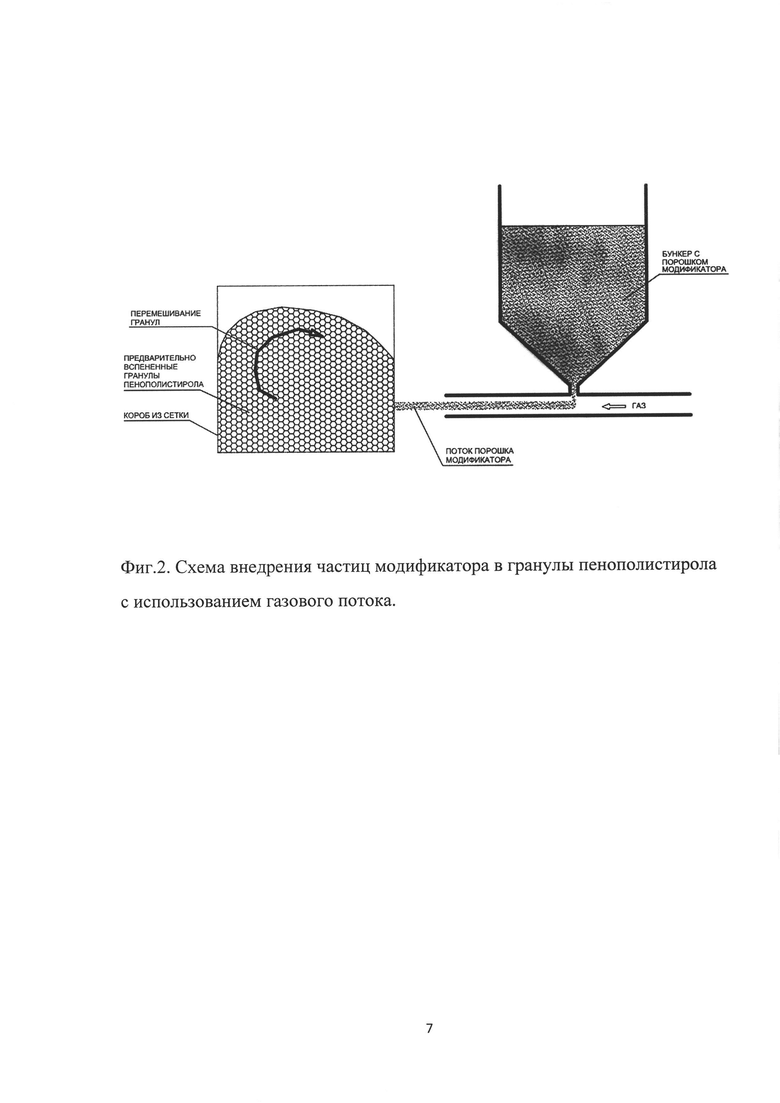

Задача решается также тем, что предварительно вспененные гранулы располагают в коробе из сетки с ячейкой размером от 0,4 до 0,7 среднего диаметра гранул, при этом короб заполняется ими на 0,5-0,9 объема.

Задача решается также тем, что частицы модификатора или легирующих добавок ускоряются потоком газа, который подается импульсами или непрерывно.

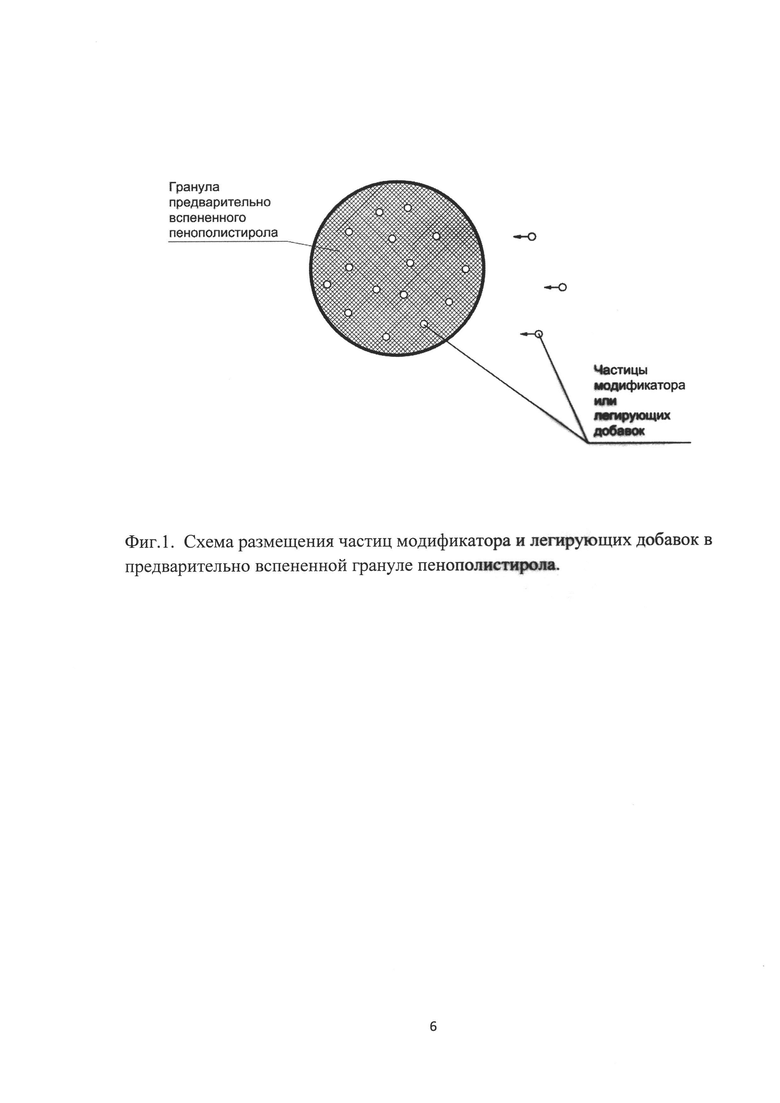

Предложенный способ заключается в том, что движущиеся микро- и наночастицы при соударении проникают вовнутрь предварительно вспененных гранул пенополистирола (фиг. 1). После спекания газифицируемой модели отливки эти частицы оказываются внутри нее. При заполнении формы расплавом металла пенополистирол подвергается термодеструкции и выходит из полости модели, а частицы модификатора, плотность которых высока, попадают в жидкий металл, производя эффект модифицирования и легируя его.

Для ускорения частиц применяется поток газа, который разгоняет эти частицы до достаточной скорости и одновременно перемешивает гранулы пенополистирола (фиг. 2). Это создает условия для равномерного насыщения гранул пенополистирола частицами модификатора.

Размер ячеек сетки короба выбирается таким образом, чтобы гранулы пенополистирола не выпадали из него, но одновременно, чтобы основная часть частиц проникала вовнутрь короба.

Технический результат: получение отливок с модифицированием металла в форме с целью обеспечения возможности получать задаваемую структуру и достигать необходимые служебные свойства, например, повышенные прочностные характеристики путем применения модификаторов в виде микро- и наночастиц, обеспечивающих существенное измельчение структуры сплава во всем объеме детали или в отдельных ее частях.

Примеры конкретного исполнения.

Пример 1. Для изготовления отливки «Корпус» из стали 35ХМЛ ГОСТ 977-88 после предварительного вспенивания пенополистирола его поместили в ящик, стенки которого изготовлены из стальной сетки с ячейкой 1,0 мм. При этом толщина проволоки, из которой изготовлена сетка, составляет 0,1 мм. На ящик направили стальную трубку, к которой прикрепили конусообразную емкость с модификатором ФСМг197Ба3А6 крупностью до 3 мкм в виде порошка, а противоположный от ящика конец трубки соединили с источником сжатого воздуха. При подаче сжатого воздуха в направлении ящика с предварительно вспененным пенополистиролом он также начинает хаотически перемещеться и перемешиваться. Одновременно сжатый воздух захватывает своим давлением порошкообразный модификатор, который при этом разгоняется и внедряется вовнутрь гранул пенополистирола. Перемешивание гранул обеспечивает равномерное распределение модификатора в пенополистироле. Таким образом, пенополистирол насыщается модификатором. Когда количество модификатора достигает 6,0-10,0 мг на см3 пенополистирола, процесс останавливается. Затем из предварительно вспененного и насыщенного пенополистирола в пресс-форме спекают модель отливки. На нее наносят огнеупорное покрытие, сушат его и заформовывают модель в песок в специальной опоке, подведя к модели литниково-питающую систему. При подаче к модели отливки жидкого металла он подвергает пенополистирол термодеструкции, продукты которой уносятся системой отсоса. Модификатор при этом остается в жидком металле и, взаимодействуя с ним, производит его модифицирование. За счет эффекта модифицирования повышается на 20-40% жидкотекучесть стали, вследствие чего улучшается заполняемость формы и увеличиваются механические свойства металла отливки в 1,20-1,30 раза.

Изобретение относится к области литейного производства. Способ включает внедрение в предварительно вспененные гранулы пенополистирола частиц модификатора или легирующих добавок, которые ускоряются до скорости выше 0,5 м/с. Для ускорение частиц применяется поток газа, который подают импульсно или непрерывно. Предварительно вспененные гранулы пенополистирола размещают в коробе из сетки с размерами ячейки от 0,4 до 0,7 от среднего размера гранул, а сам короб наполняется на 0,5-0,9 объема. Обеспечивается повышение качества отливок за счет равномерного распределения модификаторов и легирующих добавок в модели. 2 з.п. ф-лы, 2 ил., 1 пр.

1. Способ модифицирования литых металлических изделий при литье по газифицируемым моделям, включающий предварительное вспенивание гранул пенополистирола и спекание из них газифицируемых моделей, отличающийся тем, что предварительно вспененные гранулы пенополистирола насыщают микро- и наночастицами модификаторов и легирующих добавок путем разгона частиц до скоростей выше 0,50 м/с и соударения их с гранулами с внедрением вовнутрь них.

2. Способ по п. 1, отличающийся тем, что предварительно вспененные гранулы располагают в коробе из сетки с ячейкой размером от 0,4 до 0,7 от среднего диаметра гранул, на который направляют поток частиц модификатора и легирующих элементов, при этом короб заполняют гранулами на 0,5-0,9 объема.

3. Способ по п. 1, отличающийся тем, что частицы модификатора или легирующих добавок ускоряют потоком газа, который подают импульсами или непрерывно.

| СПОСОБ ВВЕДЕНИЯ МОДИФИКАТОРОВ И ЛЕГИРУЮЩИХ ДОБАВОК ПРИ ЛИТЬЕ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2427442C1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2532648C1 |

| СПОСОБ ИМПУЛЬСНОЙ ДУГОВОЙ СВАРКИ | 0 |

|

SU304079A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ ОТЛИВОК | 2008 |

|

RU2391177C2 |

| Устройство для приготовления кормов | 1980 |

|

SU899038A1 |

Авторы

Даты

2017-10-18—Публикация

2016-11-07—Подача