Область техники

Данное изобретение относится к переработке хвостов в области цветной металлургии, более конкретно к способу комплексного извлечения ценных металлов, в частности золота.

Уровень техники

В настоящее время известно множество цианистых хвостов обработано посредством складирования. Этот метод принесет загрязнение окружающей среды и не получается эффективное повторное использование ценных металлов, как золото, серебро и сера, что приводит к потере ресурсов. Хотя проведены испытания способами извлечения ценных металлов, а результаты не идеальны.

Наиболее перспективным методом является хлорирующий обжиг, который обладает преимуществами: адаптивность сырья, развитая технология, себестоимость низкая, эффективное комплексное извлечение золота, серебра, меди, свинца, цинка и др. информация раскрыта в патентных источниках информации CN 104164572 А и CN 1047267176 А.

Патентный источник информации CN 104164572 А раскрывает один метод извлечения ценных металлов из хвостов: перемешивание хвостов, мокрое измельчение, комкование, сушка, хлорирующий обжиг, получаются сырые окатыши и дымовой газ. Дымовой газ, содержащий ценные металлы, проходит последовательно через колонну воздушного охлаждения - промывную колонну - насадочную колонну - вторичную электрическую очистку от тумана для многоступенчатой промывки и выпускается, потом проводят сгущение полученного раствора и получают кек - это кислотный золотой шлам с высоким содержанием золота, и производится извлечение золота.

Патентный источник информации CN 1047267176 А раскрывает метод переработки цианистых хвостов: перемешивание хвостов, комкование, сушка и обжиг во вращающейся печи, дымовой газ проходит через безнасадочную колонку - абсорбер с шаровой насадкой - электрическую очистку от тумана для многоступенчатой промывки и выпускается, после сгущения полученного раствора получается кек золотого шлама, потом с помощью раствора цианистого натрия 20% выполняется извлечение золота.

Вышеуказанные патентные источники информации имеют одинаковый процесс - хлорирующий обжиг, и разный процесс - промывка дымового газа и метод извлечения ценных металлов. В соответствии с промышленной практикой процесс хлорирующего обжига двух патентов считается развитым и надежным, но имеются определенные проблемы в процессе промывки дымового газа и извлечения ценных металлов.

Недостатками патентного источника информации CN 104164572 А являются:

- низкий коэффициент извлечения золота и серебра,

- высокая себестоимость производства,

- тяжелая коррозия высокотемпературного оборудования,

- низкий коэффициент комплексного извлечения меди, свинца, цинка и других ценных металлов,

- содержание крупнозернистого золота невысокое.

Недостатками патентного источника информации CN 1047267176 А являются:

- низкий коэффициент извлечения золота и серебра,

- высокая себестоимость производства,

- тяжелая коррозия высокотемпературного оборудования,

- низкий коэффициент комплексного извлечения меди, свинца, цинка и других ценных металлов,

- в хвостах содержатся высоковирулентные цианиды, которые могут привести к вторичному загрязнению окружающей среды.

Раскрытие изобретения

Техническим результатом заявленного изобретения является снижение расхода реагента, снижение себестоимости, повышение производительности комплексного извлечения золота, серебра, меди, свинца, цинка и других ценных металлов, снижение уровня загрязнений окружающей среды, упрощение и удобство в промышленном производстве.

Заявленный технический результат достигается благодаря тому, что способ комплексного извлечения ценных металлов содержит следующие этапы:

- производят сушку цианистых хвостов до содержания влаги 6 мас. %;

- просушенные хвосты перемешивают с хлористым кальцием 35-40 мас. %;

- сырье подается последовательно в мельницу для мокрого измельчения, в дисковый гранулятор для комкования, далее в цепную решетку для сушки, после поступают во вращающуюся печь для хлоридовозгонки, получают обожженные окатыши и высокотемпературный дымовой газ;

- обожженные окатыши охлаждают с применением кольцевого охладителя до комнатной температуры. В таком виде получается промежуточный готовый продукт, который можно подготовить к продаже или в отвал.

- высокотемпературный дымовой газ последовательно подается через башню закалочного охлаждения, далее в промывочную колонну, после в насадочную промывную колонну, далее в охладитель дымового газа, после в первичную электрическую очистку от тумана, далее во вторичную электрическую очистку от тумана, после в сероочистную башню для промывки дымового газа, на основании указанных операций получают промывочный раствор;

- промывочный раствор подают в сгуститель с удлиненным конусом на сгущение, слив сгустителя возвращается в систему промывки дымового газа, сгущенный продукт перекачивают в фильтр-пресс насосом, далее получают фильтрат и кек;

- в полученный фильтрат добавляют железный порошок для замещения ценных металлов, в виде замещенного фильтрата и золотого шлама с железным порошком;

- замещенный фильтрат проходит через предварительную нейтрализацию для получения гипсошлака, замещение железным порошком для получения губчатой меди и нейтрализации известью для получения свинцово-цинкового кека, затем сгущение горячего дымового газа для получения 35-40 мас. % раствора хлорида кальция;

- золотой шлам проходит через извлечение золота хлорированием - первичное восстановление - вторичное хлорирование - вторичное восстановление, получается губчатое золото и подается на сушку с получением золотого слитка, после вторичного восстановления раствор возвращается для промывки дымового газа, после первичного восстановления раствор абсорбируется активированным углем и подается на предварительную нейтрализацию;

- золотой шлам с железным порошком проходит через извлечение золота хлорированием, получается раствор извлечения золота хлорированием и кек, полученный раствор входит в первичное восстановление золотого шлама хлорирования;

- полученный кек проходит через аммиачную воду для извлечения серебра, после восстановления гидразин-гидратом получается серебряный порошок, затем серебряный порошок подается на сушку с получением серебряного слитка;

- в процессе извлечения серебра аммиачной водой добавить карбонат натрия для трансформации свинца;

- после восстановления серебра раствор возвращается в систему промывки дымового газа.

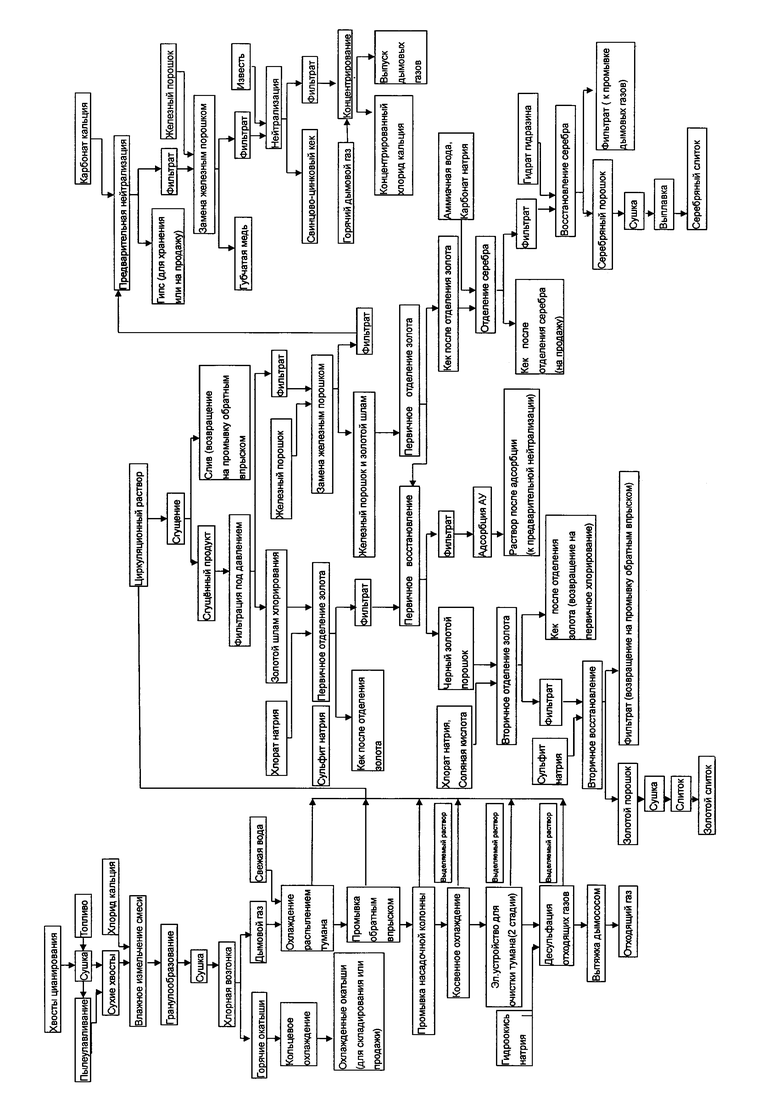

Технологический процесс комплексного извлечения ценных металлов приведен далее со ссылкой на прилагаемый чертеж.

Осуществление изобретения

Способ комплексного извлечения металлов осуществляется следующим образом.

Сырье - цианистые хвосты, например, по ленточному конвейеру направляют на сушку.

Сушка цианистых хвостов выполняется во вращающемся сушильном барабане, содержание воды в просушенных хвостах менее 6 мас. %, топливом является природный газ или генераторный газ.

Полученные просушенные хвосты полностью перемешиваются с 35-40 мас. % хлористым кальцием, по порядку подаются через мельницу для мокрого измельчения - дисковый гранулятор для комкования - цепную решетку для сушки - вращающуюся печь для хлоридовозгонки, получаются обожженные окатыши и высокотемпературный дымовой газ.

Обожженные окатыши охлаждаются с применением кольцевого охладителя до комнатной температуры. В таком виде получается промежуточный готовый продукт, который можно подготовить к продаже или в отвал.

Высокотемпературный дымовой газ последовательно подается через башню закалочного охлаждения - промывную колонну - насадочную промывную колонну - охладитель дымового газа - первичную электрическую очистку от тумана - вторичную электрическую очистку от тумана - сероочистную башню для промывки дымового газа, и получается промывной раствор.

Промывочный раствор подается в один из видов сгустителей, предпочтительно в сгуститель с удлиненным конусом на сгущение. Слив, представляющий собой сверху раствор, который сливается из сгустителя, возвращается в систему промывки дымового газа, а сгущенный продукт - продукт, полученный снизу, перекачивается в фильтр-пресс насосом для получения фильтрата и кека, кек представляет собой золотой шлам хлорирования, в фильтрате содержатся золото, серебро, свинец, медь и цинк.

Добавляют железный порошок в полученный фильтрат для замещения золота, серебра, свинца, меди и других ценных металлов, получаются золотой шлам с железным порошком и замещенный фильтрат.

Замещенный фильтрат проходит через предварительную нейтрализацию для получения гипсошлака, замещение железным порошком для получения губчатой меди и нейтрализации известью для получения свинцово-цинкового кека, затем сгущение горячего дымового газа для получения 35-40 мас. % раствора хлорида кальция.

Золотой шлам проходит через извлечение золота хлорированием - первичное восстановление - вторичное хлорирование - вторичное восстановление, получается губчатое золото и подается на сушку с получением золотого слитка, после вторичного восстановления раствор возвращается для промывки дымового газа, после первичного восстановления раствор абсорбируется активированным углем и подается на предварительную нейтрализацию.

Золотой шлам с железным порошком проходит через извлечение золота хлорированием, получается раствор извлечения золота хлорированием и кек, полученный раствор входит в первичное восстановление золотого шлама хлорирования.

Полученный кек проходит через аммиачную воду для извлечения серебра, после восстановления гидразин-гидратом получается серебряный порошок, затем серебряный порошок подается на сушку с получением серебряного слитка. В процессе извлечения серебра аммиачной водой добавить карбонат натрия для трансформации свинца. После восстановления серебра раствор возвращается в систему промывки дымового газа.

Условия для осуществления способа

Содержание влаги (воды) в просушенных цианистых хвостах не должно превышать 6 мас. %.

Концентрация раствора хлорида кальция составляет 35-40 мас. %, объем добавления 3-5 мас. %. Класс крупности - 325 меш (6136 мм), Содержание цианистых хвостов после мокрого измельчения составляет более 70%.

Дисковый гранулятор производит годные сырые окатыши (8-12 мм, содержание воды 12-15%). После сушки на цепной решетке содержание воды в просушенных сырых окатышах ≤0,5%, температура сушки <250°С; температура хлорирующего обжига во вращающейся печи составляет 1000-1150°С.

Температура дымового газа после охлаждения из менее 150°С, концентрация разведенной соляной кислоты в промывной колонне 12-15 мас. %, после охлаждения косвенным охладителем температура дымового газа менее 30°С, после вторичной электрической очистки от тумана содержание тумана менее 3 мг/м3.

Концентрация сгущенных продуктов составляет 5-10%.

Предварительная нейтрализация pH=1-1,2, после нейтрализации известью pH=9-10, концентрация раствора хлорида кальция после сгущения составляет 35-40%.

Концентрация серной кислоты в процессе извлечения золота хлорированием составляет 100-150 г/л. Отношение содержания жидкого компонента к твердому (Ж:Т) составляет: (4-5):1.

Для золотого шлама с железным порошком выполняется двухступенчатое извлечение золота хлорированием, первый этап - применяется хлорат натрия для извлечения меди, свинца и других металлов, второй этап - применяется хлорат натрия для извлечения золота.

Концентрация аммиачной воды больше 25%, применяется карбонат натрия для предотвращения входа свинца в раствор извлечения серебра.

Из вышеуказанных условий заявленного способа видно, что данный метод имеет множество преимуществ, а именно низкий расход реагента, низкую себестоимость, высокий коэффициент комплексного извлечения ценных металлов, простоту в эксплуатации и удобство в промышленном производстве.

Примеры реализации заявленного способа

Пример №1

Для данного примера эксплуатации применяется метод комплексного извлечения золота, сырье: цианистые хвосты, состав (в единицах %): Au 6,43 г/т, Ag 12,69 г/т, Fe 28,2, S 1,0, Cu 0,064, Pb 0,102, Zn 0,153, SiO2 37,71, As 0,55, содержание класса крупности - 200 мм занимает 90%.

Технология обработки: сушка в сушильном барабане - перемешивание и измельчение в мельнице с периферийной разгрузкой - комкование - сушка - хлорная возгонка - многоступенчатая промывка - вторичное хлорирование для извлечения золота - отделение серебра аммиачной водой, восстановление гидразингидратом - замещение свинца железным порошком - нейтрализация известью с получением свинца и цинка. Данная технология используется для извлечения ценных металлов таких, как золото, серебро, медь, цинк и свинец. Степень возгонки: Au - 93,5%, Ag - 68%, Cu - 83,1%, Pb - 92,4%, Zn - 78,6%; коэффициент извлечения: Au - 92,1%, Ag - 66,6%, Cu - 82,0%, Pb - 90,6%, Zn - 75,4%.

Пример №2

Для данного примера эксплуатации применяется метод комплексного извлечения золота, сырье: цианистые хвосты, состав (в единицах %): Au 3,06 г/т, Ag 19,2 г/т, Fe 22,19, S 2,80, Cu 0,36, Pb 0,26, Zn 0,17, As 0,99, SiO2 36,0, содержание класса крупности - 200 мм занимает 85%.

Технология обработки: сушка в сушильном барабане - перемешивание и измельчение в мельнице с периферийной разгрузкой - комкование - сушка - хлорная возгонка - многоступенчатая промывка - вторичное хлорирование для извлечения золота - отделение серебра аммиачной водой, восстановление гидразингидратом - замещение свинца железным порошком - нейтрализация известью с получением свинца и цинка. Данная технология используется для извлечения ценных металлов таких, как золото, серебро, медь, цинк и свинец. Степень возгонки: Au - 91,8%, Ag - 63%, Cu - 85,1%, Pb - 91,8%, Zn - 76,6%; коэффициент извлечения: Au - 91,2%, Ag - 60,6%, Cu - 83,5%, Pb - 90,2%, Zn - 75,0%.

Осуществление заявленного изобретения и его преимущества

Для данного примера изобретения в качестве предмета исследования применяются цианистые хвосты, которые обработаны комплексным способом с получением золота, серебра, меди, цинка, свинца и различных ценных металлов. Комплексный способ: сушка в сушильном барабане - перемешивание и измельчение в мельнице с периферийной разгрузкой - комкование - сушка - хлорная возгонка - многоступенчатая промывка - вторичное хлорирование для извлечения золота - отделение серебра аммиачной водой, восстановление гидразингидратом - замещение меди железным порошком - нейтрализация известью с получением цинка и свинца. Цианистые хвосты имеют высокую ценность, так что необходимым способом является хлорирующий обжиг.

Данный пример изобретения раскрывает способ, не требующий бентонита в качестве связующего агента. Практика показывает, что требуемая прочность окатышей достигнута при комковании без бетонита. Полученный золотой шлам с железным порошком путем хлорной возгонки имеет такие особенности, как сильная кислотность, высокое содержание основного металла, маленькая крупность, нелегкое осаждение. По сравнению с существующей технологией «многоступенчатая промывка - извлечение золота хлорированием» данное изобретение не использует защитную щелочь для регулирования значения pH, сокращает расход гидроокиси натрия и извести; избежит расхода цианистого препарата и вытеснителя из-за основных металлов, после обработки кек не включает цианида, что обеспечивает снижение себестоимости производства, также устраняет засорение фильтровальной ткани золотым шламом, и получается высокое содержание золота. К тому же коэффициент извлечения металлов высокий: коэффициент извлечения золота >91%, серебра >60%, меди >80%, свинца >90%, цинка >75%, имеются значительные экономические преимущества и перспективы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ ВТОРИЧНОГО СЫРЬЯ, ПРЕИМУЩЕСТВЕННО ИЗ ОЛОВЯНО-СВИНЦОВОГО ПРИПОЯ | 1996 |

|

RU2099434C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНИСТО-СОЛЕВЫХ ШЛАМОВ ПРОИЗВОДСТВА ХЛОРИДНЫХ СОЛЕЙ | 2001 |

|

RU2208058C1 |

| Способ выщелачивания пиритсодержащего сырья | 2017 |

|

RU2651017C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ АНОДНЫХ ШЛАМОВ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ ВТОРИЧНОЙ МЕДИ | 2024 |

|

RU2834093C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807003C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВИСТЫХ ШЛАМОВ ЭЛЕКТРОРАФИНИРОВАНИЯ МЕДИ (ВАРИАНТЫ) | 2011 |

|

RU2451759C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТО- И СЕРЕБРОСОДЕРЖАЩИХ РУД | 1992 |

|

RU2023734C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2020 |

|

RU2740930C1 |

Изобретение относится к комплексному извлечению ценных металлов из цианистых хвостов. Сырье сушат до содержания влаги 6 мас. %, перемешивают с раствором хлорида кальция концентрацией 35-40 мас. %, после чего измельчают. Промывочный раствор после охлаждения дымового газа подают в сгуститель на сгущение с получением фильтрата и кека. Из фильтрата получают золотой шлам с железным порошком и замещенный фильтрат, из которого получают губчатую медь. При помощи горячего дымового газа получают раствор хлорида кальция концентрацией 35-40 мас. %. Золото из золотого шлама извлекают двумя операциями хлорирования и двумя операциями восстановления с получением губчатого золота, из которого получают золотой слиток. При извлечении золота хлорированием получают раствор извлечения золота и кек. Раствор подают на первичное восстановление золотого шлама хлорирования. Из кека извлекают серебро, после восстановления гидразин-гидратом получают серебряный порошок, из которого получают серебряный слиток. Способ позволяет снизить расход реагента, себестоимость, повысить степень комплексного извлечения ценных металлов, а также снизить уровень загрязнений окружающей среды. 11 з.п. ф-лы, 1 ил., 2 пр.

1. Способ комплексного извлечения ценных металлов из цианистых хвостов, включающий сушку цианистых хвостов в сушильном барабане до содержания влаги 6 мас. %, перемешивание просушенных цианистых хвостов с раствором хлорида кальция концентрации 35-40 мас. %, после чего полученное перемешанное сырье подвергают измельчению в мельнице с периферийной разгрузкой, окомкованию посредством дискового гранулятора, сушке и обжигу посредством хлорирующей возгонки с получением обожженных окатышей и высокотемпературного дымового газа, охлаждение обожженных окатышей посредством кольцевого охладителя до комнатной температуры, передачу высокотемпературного дымового газа последовательно в башню закалочного охлаждения, промывную колонну, насадочную промывную колонну, охладитель дымового газа, первичную электрическую очистку от тумана и вторичную очистку от тумана, проведение промывки дымового газа в сероочистительной башне с образованием промывочного раствора, подачу промывочного раствора в сгуститель с удлиненным конусом для сгущения, перекачивание сгущенного продукта в фильтр-пресс посредством насоса для получения фильтрата и кека, добавление в фильтрат железного порошка с получением золотого шлама с железным порошком и замещенного фильтрата, предварительную нейтрализацию замещенного фильтрата для получения гипсошлака, замещение его железным порошком для получения губчатой меди, нейтрализацию известью с получением кека свинца и цинка, получение раствора хлорида кальция концентрации 35-40 мас. % посредством высокотемпературного дымового газа, извлечение золота хлорированием, первичное восстановление, вторичное хлорирование, вторичное восстановление с получением губчатого золота, его подачу на сушку с получением золотого слитка, при этом после вторичного восстановления раствор возвращают для промывки дымового газа, после первичного восстановления раствор абсорбируют активированным углем и подают на предварительную нейтрализацию, а на этапе хлорирования получают раствор для извлечения золота и кек, полученный раствор подают на первичное восстановление золотого шлама хлорирования, из полученного кека извлекают серебро с применением аммиачной воды, после восстановления гидразин-гидратом получают серебряный порошок, который подают на сушку с получением серебряного слитка, при этом в процессе извлечения серебра аммиачной водой добавляют карбонат натрия для трансформации свинца, а после восстановления серебра раствор возвращают для промывки дымового газа.

2. Способ по п. 1, в котором концентрация раствора хлорида кальция составляет 35-40 мас. %, а объем добавок к цианистым хвостам составляет 3-5 мас. %.

3. Способ по п. 1, в котором более 70 % цианистых хвостов имеют крупность после мокрого измельчения - 0,045 мм.

4. Способ по п. 1, в котором сырые окатыши производят в дисковом грануляторе размером 8-12 мм с содержанием влаги 12-15 %.

5. Способ по п. 1, в котором сушку окатышей после окомкования осуществляют посредством цепной решетки.

6. Способ по п. 5, в котором после сушки окатышей на цепной решетке содержание влаги в просушенных сырых окатышах составляет ≤0,5 %, температура сушки составляет ≤250°C, а хлорирующий обжиг осуществляют во вращающейся печи при температуре 1000-1150°C.

7. Способ по п. 1, в котором температура дымового газа после охлаждения составляет менее 150°C, концентрация разведенной соляной кислоты в промывной колонне составляет 12-15 мас. %, причем температура дымового газа после охладителя дымового газа составляет менее 30°C, содержание тумана после вторичной электрической очистки от тумана составляет менее 3 мг/м3.

8. Способ по п. 1, в котором концентрация сгущенных продуктов сгустителя составляет 5-10%.

9. Способ по п. 1, в котором при предварительной нейтрализации фильтрата рН=1-1,2, после нейтрализации известью рН=9-10, а концентрация раствора хлорида кальция после сгущения составляет 35-40%.

10. Способ по п. 1, в котором концентрация серной кислоты при хлорировании составляет 100-150 г/л, а соотношение содержания на упомянутом этапе жидкого компонента к твердому (Ж:Т) составляет: (4-5):1.

11. Способ по п. 1, в котором для раствора золотого шлама с железным порошком выполняют двухступенчатое извлечение золота хлорированием, на первом этапе применяют хлорат натрия для извлечения меди, свинца и сопутствующих металлов, а на втором этапе применяют хлорат натрия для извлечения золота.

12. Способ по п. 1, в котором концентрация аммиачной воды составляет более 25%.

| CN 105219973 A, 06.01.2016 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД И ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ | 2012 |

|

RU2490344C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО МИНЕРАЛЬНОГО СЫРЬЯ С ИЗВЛЕЧЕНИЕМ ПРОМЫШЛЕННО ЦЕННЫХ И/ИЛИ ТОКСИЧНЫХ КОМПОНЕНТОВ | 2011 |

|

RU2461637C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ХВОСТОВ ЦИАНИРОВАНИЯ УГЛИСТЫХ СОРБЦИОННО-АКТИВНЫХ РУД И ПРОДУКТОВ ОБОГАЩЕНИЯ | 2012 |

|

RU2493277C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПОЛЕЗНЫХ КОМПОНЕНТОВ ИЗ ХВОСТОВ ОБОГАЩЕНИЯ | 2009 |

|

RU2402620C1 |

| CN 105969979 A, 28.09.2016 | |||

| CN 104646185 A, 27.05.2015. | |||

Даты

2017-10-18—Публикация

2016-12-01—Подача