Область техники

Изобретение направлено на создание высокоэффективной композиции пластификатора для изготовления пластизолей и пластикатов полимера на основе винилхлорида.

УРОВЕНЬ ТЕХНИКИ.

Поливинилхлорид ПВХ представляет собой полимерную пластмассу, производимую путем суспензионной, эмульсионной или блочной полимеризации хлористого этилена (винилхлорида). Получаемое таким образом сырье для удобства дальнейшего использования перерабатывают в полупродукты, в частности пластизоли и пластикаты.

ПВХ пластизоли представляют собой дисперсии частиц полимеров и добавок в жидком пластификаторе. В обычных условиях пластизоли стабильны и представляют собой жидкую или пастообразную массу, а при нагревании пластизоль «желатинизируется» (гелируется): частицы ПВХ набухают, происходит сплавление поверхности набухших частиц полимера с образованием полимерного продукта.

ПВХ пластикаты представляют собой пластифицированный ПВХ, полученный переработкой сухих смесей ПВХ, пластификатора и различных функциональных добавок.

В производстве ПВХ и изделий из него широко используются пластификаторы, которые представляют собой вещества, вводимые в полимерный материал для придания ему эластичности и пластичности при переработке и эксплуатации. Введение пластификаторов зачастую обусловлено необходимостью модификации физических и механических свойств получаемого полимерного продукта. Так, они могут понижать температуру текучести или стеклования, улучшать пластичность полимерных продуктов.

Стандартным промышленным пластификатором общего назначения для ПВХ-пластикатов и пластизолей считается диоктилортофталат (ДОФ). Опыт его использования насчитывает более 65 лет. Однако, последние исследования доказывают, что ортофталаты обладают аллергенным, мутагенным, канцерогенным действием, негативно влияют на репродуктивные функции и развитие. В связи с этим в Европе вводится запрет на использование ортофталатов во многих изделиях, сокращается их потребление ("Review of Exposure and Toxicity Data for Phtalate Substitutes", Syracuse Research Corporation and Versar, Inc, Prepared for U.S. Consumer Product Safety Commission, 2010, Chapter 1.2.2 (106 p.)],; "Preliminary Report on the Safety of Medical Devices Containing DEHP-Plasticized PVC or Other Plasticizers on Neonates and Other Groups of Possibly at Risk", SCENIHR (Scientific Committee on Emerging and Newly-Identified Health Risks), 2007, Chapter 3.4.

Одним из возможных вариантов замены ортофталатов (т.е. эфиров ортофталевой кислоты) является использование терефталатов (т.е. эфиров терефталевой кислоты), в том числе диоктилтерефталата. Диоктилтерефталат (ДОТФ) по сравнению с ортофталатом обладает меньшей летучестью и безопасен для человека, а полимерные композиции, содержащие в своем составе ДОТФ, превосходят аналогичные композиции с ортофталатами по низкотемпературным свойствам и термостабильности.

Однако ДОТФ имеет недостаток по сравнению с ДОФ - более низкая скорость проникновения пластификатора в частицы ПВХ (сольватирующая способность), что приводит к увеличению времени гелирования пластизолей в ходе их получения и времени набухания частиц ПВХ при изготовлении сухих смесей для получения пластикатов.

Следствием является то, что при изготовлении изделий из пластифицированного ПВХ-пластиката в случае использования ДОТФ в качестве пластификатора требуется более высокая температура переработки или более продолжительное время выдержки при повышенной температуре.

Из уровня техники известны способы, согласно которым для изготовления пластизолей используются смеси пластификаторов с различной сольватирующей способностью.

В заявке KR 20080105341 от 04.12.2008 (LG Chemical LTD [KR]) описывается ПВХ композиция, предназначенная для производства обоев и обеспечивающая улучшенную устойчивость к воздействию окружающей среды, вспениваемость, теплостойкость. Пластификатор представляет собой смесь от 70 до 100% ДОТФ и от 0-30% диизононилфталата (ДИНФ). Необходимо отметить, что данный пластификатор также как и ДОФ, является ортофталатным пластификатором.

Компанией Exxonmobil Chem patents INC [US] WO 2010071717 (A1), опубл. 26.06.2010, заявлена полимерная композиция, содержащая в качестве пластификатора эфиры терефталевой кислоты и С5-С7 спиртов, как линейного, так и разветвленного строения. Указанная композиция может найти применение при изготовлении напольных покрытий, игрушек, конвейерных лент, ламинатов, уплотнителей.

Данные терефталаты могут использоваться как отдельно, как самостоятельный пластификатор, так и в составе смеси с иными известными в данной области пластификаторами, такими как диоктилфталат, ди-2-этилгексилфталат, диизооктилфталат, диизононилфталат, динонилфталат, дидецилфталат, диизодецилфталат, C6-C10 неразветвленные фталаты, ди(2-пропилгептилфталат), диоктилтерефталат, ди-2-этилгексилтерефталат, диоктиладипат, ди-2-этилгексиладипат, диизооктиладипат, ацетилтриэтилцитрат, три-н-бутилцитрат, изононилбензоат, изодецилбензоат и. др.

При этом в документе утверждается, что количество используемого пластификатора является обычным для области техники и составляет от 1 до 30% по массе от общей массы композиции.

Основным недостатком такого пластификатора является его низкая сольватирующая способность (низкая скорость проникновения молекул пластификатора в полимер). Это в свою очередь выражается в увеличении времени получения пластизолей и пластикатов, а также изделий на их основе.

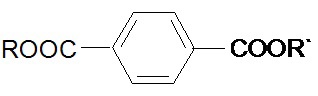

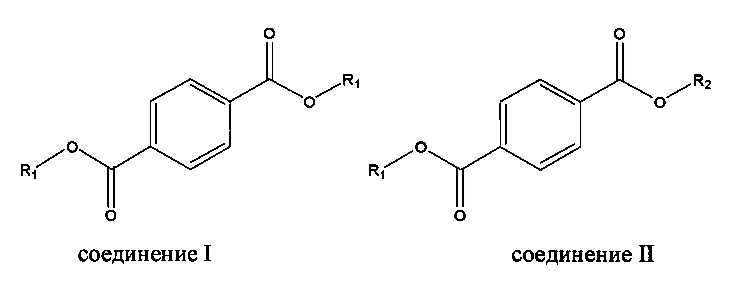

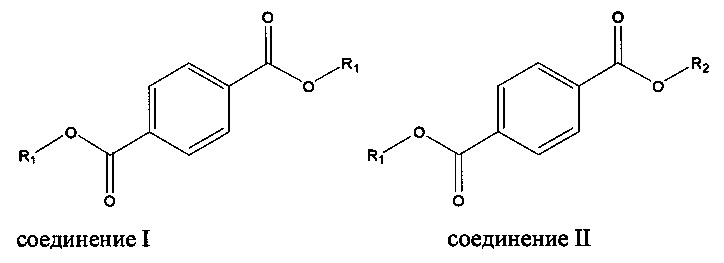

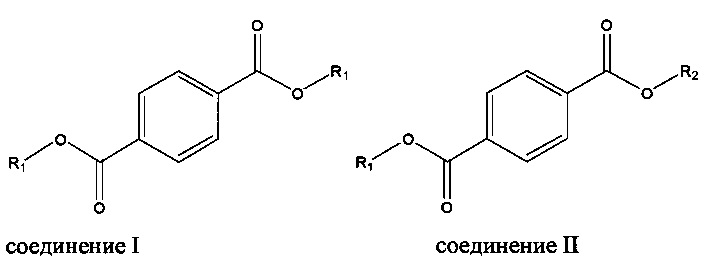

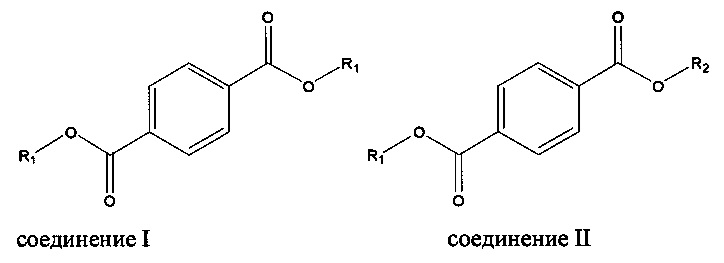

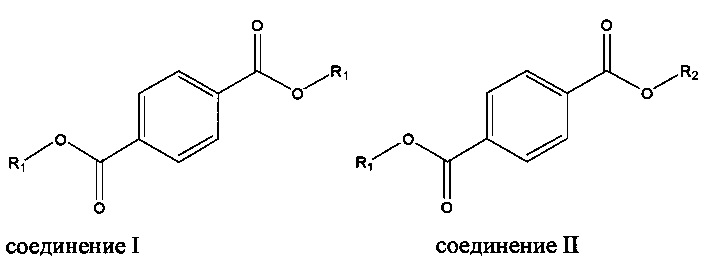

Из уровня техники известны композиции на основе ПВХ (KR 100872686 от 10.12.2008, LG Chemical LTD [KR]), KR 100838474 от 16.06.2008 (LG Chemical LTD [KR]), предназначенные для производства оболочки электрического кабеля, содержащие в качестве пластификатора, соединения общей формулы:

где в качестве R и R` - используют С3-С12 алкильные радикалы, одинаковые или разные, предпочтительно R1-C8, а R2-С9 алкильные радикалы.

При этом, по меньшей мере одно соединение в композиции имеет разные заместители, по меньшей мере два соединения имеют одинаковые заместители, и количество соединения (соединений) с разными заместителями составляет 20-94% и количество соединений с одинаковыми заместителями 6-80 мольных %.

Необходимо отметить, что большое значение для пластификаторов имеет их молекулярная масса, чем она меньше, тем выше летучесть пластификатора. Соответственно при таком высоком содержании соединения с разными заместителями (20-94%), в том случае, если хотя бы один заместитель представляет собой С3-С5 радикал, произойдет ухудшение в процессе эксплуатации (особенно при температурах выше комнатной) физико-механических характеристик изделия на основе такого пластификатора, так как такое соединение будет улетучиваться из готового ПВХ изделия.

В заявке US 20070037926 от 15.02.2007 (Eastman Chemical Company) описываются пластизоли и сухие композиции ПВХ с улучшенной перерабатываем остью. Композиция содержит от 40 до 120 частей пластификатора, где от 5 до 100 или от 25 до 100 массовых частей композиции пластификатора представляют собой дибутилтерефталат (ДБТФ) или диизобутилтерефталат (ДиБТФ), или их смесь.

В заявке утверждается, что дибутилтерефталат (ДБТФ) и диизобутилтерефталат (ДиБТФ) являются высокосольватирующими пластификаторами для ПВХ (проявляют лучшую сольватирующую способность по сравнению с другими пластификаторами). ПВХ-композиции, содержащие ДБТФ, имеют лучшие низкотемпературные свойства и проявляют стойкость к окрашиванию. Также ДБТФ-содержащие пластизоли обладают меньшей вязкостью.

Данные терефталаты могут использоваться как отдельно, так и в составе смеси (от 5 и более %) с иными известными пластификаторами, такими как диоктилтерефталат, ди-2-этилгексилфталат, диизооктилфталат диизононилфталат, ди-нонилфталат (линейный), диундецилфталат (линейный), ди ундецилфталат-(линейный), фталаты C6-С10 неразветвленных спиртов, дитридецилфталат, ундециддодецилфталат, ди (2-пропилгептил)фталат, в том числе и с ди-2-этилгексилтерефталатом др.

Основным недостатком данного изобретения является высокое содержание летучих дибутилтерефталатов (от 5 и более % масс) в составе пластифицирующей смеси для ПВХ, что в процессе эксплуатации такого изделия приведет к ухудшению его физико-механических характеристик.

Описан продукт ДОТФ, коммерчески распространяемый компанией Eastman. Согласно паспорту безопасности (MSDS- Material safety data sheet) данный пластификатор представляет собой диоктиловый эфир терефталевой кислоты, который может содержать до 2 мас. % метилоктилового эфира терефталевой кислоты. Также в патенте US 7276621 (B2) от 02.10.2007 (Eastman Chemical Company), в примере 1 раскрыто, что пластификатор на основе ДОТФ может содержать около 0,13 мас. % метил (2-этилгексил)терефталата. Однако ни MSDS ни описание изобретения по патенту US 7276621 не содержат информации о влиянии данной примеси на свойства ПВХ композиций. Наличие малого количества метилоктилового эфира терефталевой кислоты, возможно, обусловлено способом получения диоктилового эфира терефталевой кислоты.

Задачей настоящего изобретения является разработка альтернативных составов композиции пластификатора полимера на основе винилхлорида, которая будет безопасна и нетоксична для рабочего персонала с точки зрения ее эксплуатации в ходе получения полимерных полупродуктов, таких как пластикаты и пластизоли, и других продуктов на основе таких композиций, а также последующего формования изделий.

Кроме того, было бы желательно разработать пластификатор, обеспечивающий высокую скорость гелирования пластизолей и высокую скорость набухания полимера в пластификаторе при образовании пластикатов. При этом такой пластификатор должен обеспечивать сохранение комплекса физико-механических и эксплуатационных характеристик изделий, получаемых с использованием композиции пластификатора.

КРАТКОЕ ОПИСАНИЕ ФИГУР

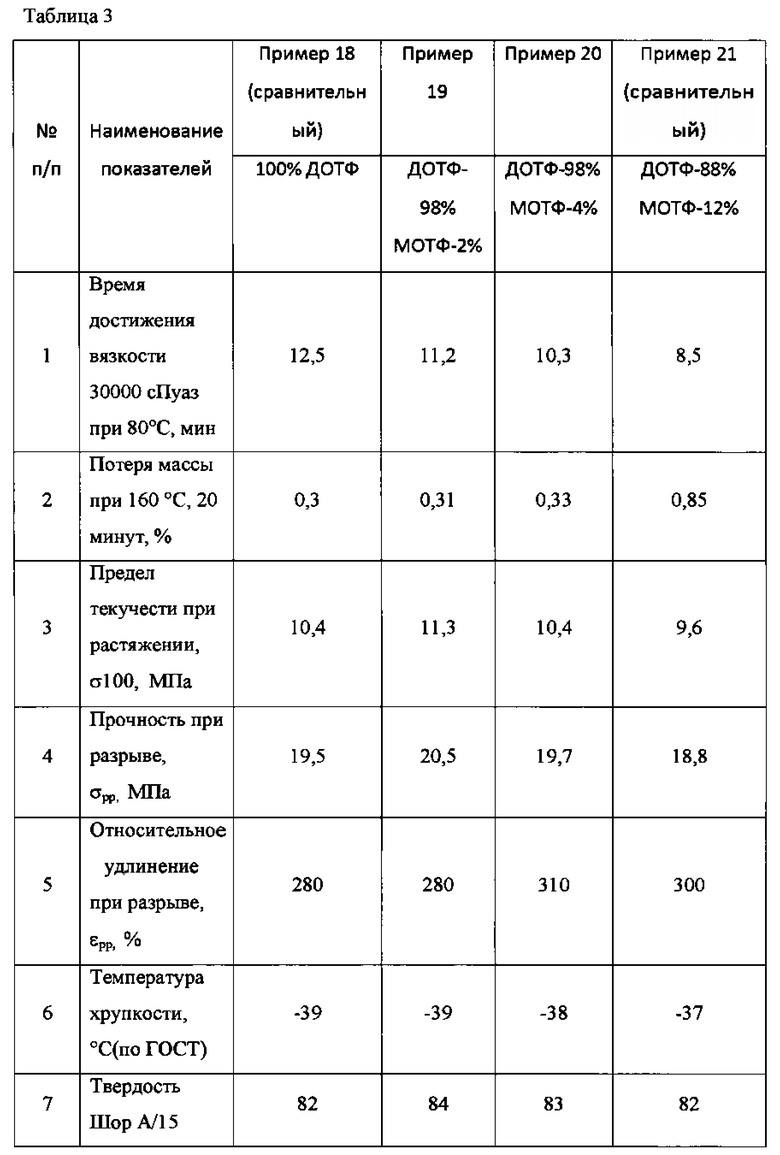

Фиг. 1 Изменение вязкости образцов полимеров во времени при температуре 80°C.

Номер зависимости изменения вязкости на фиг. 1 соответствует номеру примера, в рамках которого получали данную зависимость.

Краткое описания сущности изобретения

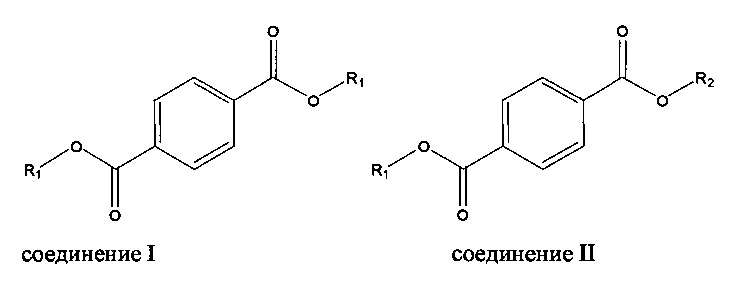

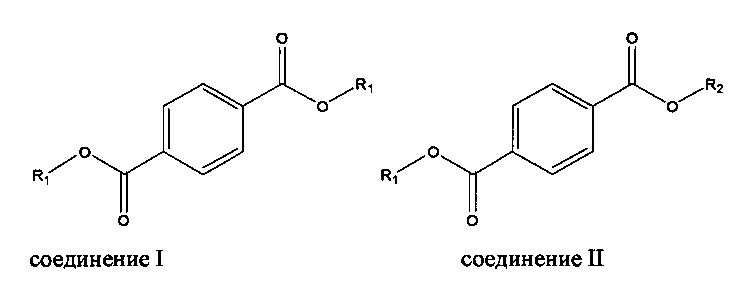

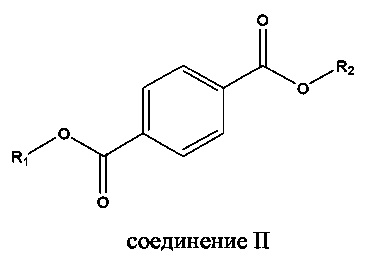

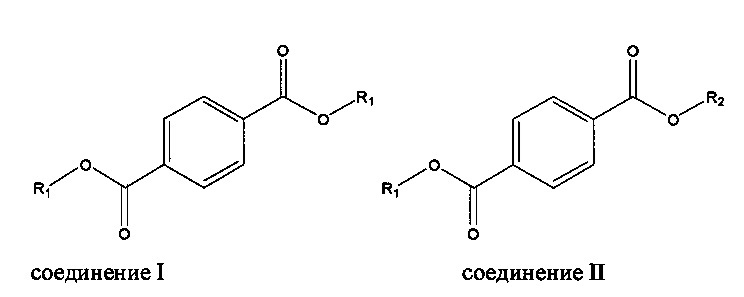

Объектом настоящего изобретения является композиция пластификатора для полимеров на основе винилхлорида, включающая смесь соединений общей формулы I и II:

где

R1, одинаковые или разные, выбраны из линейных или разветвленных C8-C20 алкилов,

R2 выбран из линейных или разветвленных C1-C6 алкилов, где алкил может быть необязательно замещен одним или несколькими заместителями, выбранными из галогена, гидроксила, C1-C6 алкокси, галоген-C1-C6-алкила, C5-C10арила или C5-C10гетероарила с 1-3 гетероатомами, выбранными из N, O и S,

в которой содержание соединения II составляет от более 2 до 10% масс., от общей массы смеси соединений I и II.

При этом подразумевается, что в соединении II R1 и R2 являются различными.

Композиция может дополнительно содержать вспомогательные добавки, количество которых варьирует от 0 до 80% от общей массы композиции. Такие добавки включают стабилизаторы, наполнители, смазки, вспенивающие агенты, антипирены, промоутеры адгезии и их комбинации.

Также композиция по изобретению может дополнительно содержать второй пластификатор, выбранный из группы, включающей диоктилфталат, ди-2-этилгексилфталат, диизооктилфталат, диизононилфталат, динонилфталат, дидецилфталат, диизодецилфталат, ди(2-пропилгептилфталат), диоктилтерефталат, ди-2-этилгексилтерефталат, диоктиладипат, ди-2-этилгексиладипат, диизооктиладипат, ацетилтриэтилцитрат, три-н-бутилцитрат, изононилбензоат, изодецилбензоат, или их комбинации.

Также объектом настоящего изобретения является способ получения полимерного продукта, включающий стадию смешивания композиции по изобретению с полимером на основе винилхлорида и, необязательно, с вспомогательными добавками. Также при необходимости способ включает стадию пластикации.

Объектом изобретения также являются полимерные продукты, получаемые способом по изобретению. Такими продуктами, в частности, являются пластикат и пластизоль.

Далее, объектом изобретения является ПВХ изделие, полученное с использованием пластизоля или пластиката по изобретению.

Также объектом изобретения является композиция для изготовления полимерного продукта, включающая

а) композицию пластификатора, включающую смесь соединений общей формулы I и II:

где

R1, одинаковые или разные, выбраны из линейных или разветвленных C8-C20 алкилов,

R2 выбран из линейных или разветвленных C1-C6 алкилов, где алкил может быть необязательно замещен одним или несколькими заместителями, выбранными из галогена, гидроксила, C1-C6 алкокси, галоген-C1-C6-алкила, C5-C10арила или C5-C10гетероарила с 1-3 гетероатомами, выбранными из N, О и S,

в которой содержание соединения II составляет от 2 до 10% масс., от общей массы смеси соединений I и II.

b) полимер на основе винилхлорида.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Авторами настоящего изобретения неожиданно было обнаружено, что введение наряду с терефталатным пластификатором, представляющим собой соединение общей формулы I

низкомолекулярного несимметричного эфира терефталевой кислоты, выбранного из соединений общей формулы II,

предпочтительно в количестве от 2 до 10% от общей массы смеси соединений I и II, способствует повышению скорости набухания частиц полимеров на основе винилхлорида.

При этом под термином «несимметричный эфир терефталевой кислоты» следует понимать соединение общей формулы II, у которого R1 и R2 являются разными.

Не вдаваясь глубоко в теорию, авторы настоящего изобретения полагают, что благодаря меньшему объему молекулы низкомолекулярные пластификаторы несимметричного строения, в особенности соединения формулы (II), легче проникают в ПВХ, при этом облегчают последующее проникновение в полимер основного пластификатора (например, ДОТФ), тем самым улучшают свойства перерабатываемости полимерной смеси и свойства готового отвержденного полимерного полупродукта или готового изделия.

Использование низкомолекулярных эфиров терефталевой кислоты и алифатических спиртов, как описано в разделе «уровень техники», известно в литературе, однако они применяются в количестве более 10% от общей массы пластификатора. Достигая преимущества в увеличении сольватирующей способности пластификатора, такое количество низкомолекулярного пластификатора может негативно сказаться на прочих характеристиках пластизолей и пластикатов, а также получаемых из них изделий (физико-механические характеристики, потеря массы при повышенной температуре).

Как обнаружено в ходе создания настоящего изобретения, небольшие же количества (до 10% масс от общей массы пластификатора) несимметричных низкомолекулярных эфиров терефталевой кислоты и алифатических спиртов будет способствовать увеличению скорости проникновения пластификатора в целом в частицы ПВХ, не оказывая при этом значительного влияния на потерю массы пластифицированного ПВХ при повышенных температурах и не ухудшая физико-механические характеристики конечных изделий.

Технический результат настоящего изобретения заключается в достижении более высокой скорости проникновения пластификатора в частицы ПВХ, и, как следствие, более высокой скорости набухания ПВХ в пластификаторе на стадии отверждения пластизолей в ходе получения изделий из них или на стадии получения пластикатов, что позволяет сократить время протекания этих стадий в среднем на 15%. При этом в рамках применения композиции пластификатора достигается уменьшение потребления энергии за счет уменьшения времени входящих в него стадий, что обеспечивает экономическое преимущество.

Кроме того, дополнительный технический результат заключается в том, что физико-механические характеристики готовых изделий, полученных с использованием предлагаемого пластификатора, отвечают всем необходимым стандартам и для некоторых составов улучшаются по сравнению со стандартным ДОТФ при прочих равных условиях изготовления изделий. А именно, при исследовании образцов полимера, полученного в соответствии с настоящим изобретением, продемонстрировано увеличение относительного удлинения при разрыве в 1,5-2 раза, прочности при разрыве в 1,5 раза.

Поставленная задача и технический результат достигаются за счет использования пластификатора, представляющего собой композицию на основе смеси соединений общей формулы I и II.

где R1 выбран из линейных или разветвленных C8-C20 алкилов, предпочтительно, выбран из линейных и разветвленных C8-C12алкилов, и более предпочтительно, выбран из группы: 2-этилгексил, 3-этилгексил, 4-этилгексил, 5-этилгексил, 2,2-диэтилбутил, 2,3-диэтилбутил, 3,3-диэтилбутил, 3-этил-6-метилгексил, 2,6-диметилгептил, 3,5-диметилгептил, 3,6-диметилгептил, 4,6-диметилгептил, 3,4,5,-триметилгексил, 3-метил-4-этилгексил, 3-этил-4-метилгексил, 3,4-диметилгептил, 4-этил-5-метилгексил, 3-этилгептил, 4,5-диметилгептил, 3-метилоктил, 4,5-диметилгептил, 5,6-диметилгептил, 4-метилоктил, 5-метилоктил, 3,6,6-триметилгексил, 7-метилоктил, 6-метилоктил, н-октил, н-нонил, н-децил.

где R2 выбран из группы линейных или разветвленных C1-C6 алкилов, более предпочтительно С1-С4алкилов, еще более предпочтительно C1-C3алкилов.

При этом указанные алкилы могут быть необязательно замещены одним или несколькими заместителями, выбранными из галогена, гидроксила, галоген-C1-C6-алкила, арила или гетероарила.

Под термином «галоген» в данном изобретении подразумевают фтор, хлор, бром или йод.

Под термином «арил» в данном изобретении подразумевают 5-10 членное ароматическое кольцо, моноциклическое или бициклическое. Типичными арилами являются фенил и нафтил.

Под термином «гетероарил» в данном изобретении подразумевают 5-12 членное ароматическое кольцо, моноциклическое или бициклическое, в котором один или больше атомов углерода замещены гетероатомом или гетероатомами, выбранными из азота, серы или кислорода. Представителями гетероарилов являются пирролил, фуранил, тиенил, пиридил, пиразинил, пиримидинил, изооксазолил, изотиазолил, тетразолил, охазолил, тиазолил, пиразолил, фуразанил, триазолил, 1,2,4-тиадиазолил, пиридазинил, хиноксалинил, фталазинил, имидазо[1,2-a]пиридинил, имидазо[2,1-b]тиазолил, бензофуразанил, индолил, азаиндолил, бензимидазолил, бензотиазенил, хинолинил, имидазолил, и др.

В предпочтительном варианте осуществления изобретения R2 выбран из группы C1-C6алкила, фенил C1-C6алкила или (C1-C6)-алкокси-(C1-C6)алкила, более предпочтительно C1-C3алкила, фенил C1-C3алкила или (C1-C3)-алкокси-(C1-C3)алкила, еще более предпочтительно C1-C2алкила, фенил-C1-C2алкил или (C1-C2)-алкокси-(C1-C2)алкила, где алкилы могут быть линейными и разветвленными.

При этом является предпочтительным, чтобы в соединении II радикалы R1 и R2 отличались друг от друга.

В рамках настоящего изобретения термин «полимер на основе винилхлорида» включает гомополимеры винихлорида и сополимеры винилхлорида, и также их комбинации. Сополимеры винилхлорида получают в результате полимеризации винилхлорида и других мономеров, например винилацетата, акрилата, метакрилата, этилена, пропилена и других. При этом количество винилхлоридных звеньев в полимере на основе ПВХ составляет предпочтительно более 50%.

Для получения композиции пластификатора, указанная смесь соединений I и II может быть получена путем смешения индивидуальных соединений (способ A), либо другими способами, приведенными ниже:

Способ «A»: Получение индивидуальных соединений общей формулы I и II из терефталевой кислоты или ее эфиров и спиртов III и IV.

В соответствии с этим воплощением способа, соединения общей формулы I и II получают любыми известными из уровня техники способами этерификации или переэтерификации, например («Esterification: Methods, Reactions, and Applications», Junzo Otera, Joji Nishikido, Wiley, 2010), с последующим их механическим смешением общеизвестным способом.

Данный способ состоит из трех стадий:

1 стадия - получение индивидуального соединения I.

2 стадия - получение индивидуального соединения II.

3 стадия - смешение соединений I и II.

Также стадии получения соединений I и II могут включать стадии дополнительной очистки для каждого из индивидуальных соединений, которые подразумевают использование индивидуального реакционного оборудования, определенных количеств катализатора и вспомогательных веществ на каждое из получаемых соединений.

При этом смешение соединений I и II осуществляют в пропорциях, достаточных для получения смеси соединений I и II, содержащей рассчитанное количество соединения II.

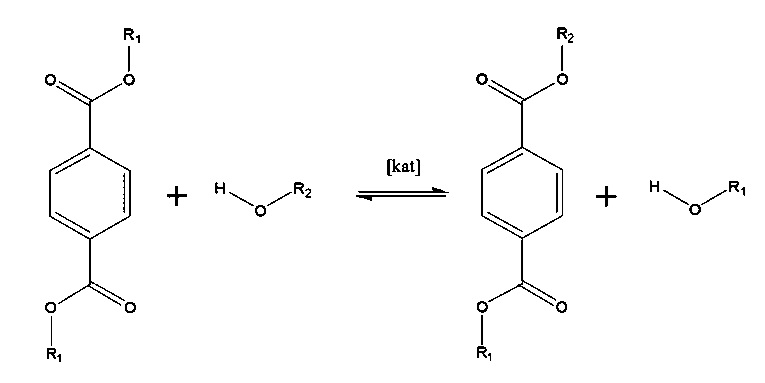

Способ «Б»: Получение индивидуального соединения общей формулы I взаимодействием терефталевой кислоты или ее эфиров со спиртом III, с последующим каталитическим взаимодействием соединения I со спиртом обшей формулой IV путем переэтерификаиии.

Данный способ состоит из двух стадий:

1 стадия - получают индивидуальное соединение I путем взаимодействия терефталевой кислоты или ее эфиров со спиртом общей формулы III или любыми известными из уровня техники способами этерификации или переэтерификации, например описанными в «Esterification: Methods, Reactions, and Applications», Junzo Otera, Joji Nishikido, Wiley, 2010..

2 стадия - получают смеси соединений I и II (смесевого пластификатора) путем взаимодействия соединения I, полученного на первой стадии, со спиртом общей формулой IV.

При этом количество добавленного спирта общей формулой IV на второй стадии, должно быть достаточным для получения смеси соединений I и II, содержащей рассчитанное количество соединения II.

Способ также может включать стадии дополнительной очистки для индивидуального соединения I смеси (I+II), которые подразумевают использование индивидуального реакционного оборудования, определенных количеств катализатора и вспомогательных веществ на каждой стадии.

Способ «В»: Взаимодействие терефталевой кислоты со спиртом III с получением соединения I, с последующим взаимодействием соединения I со спиртом IV в том же реакционном сосуде с получением смеси соединений I и II.

Указанный способ состоит из двух стадий, проводимых в одном реакционном сосуде:

1 стадия - осуществляют взаимодействие терефталевой кислоты со спиртом общей формулы III, с получением соединения I.

2 стадия - осуществляют взаимодействие соединения I, полученного на стадии 1, в том же реакционном сосуде с определенным количеством спирта IV с получением заданного количества соединения II в смеси с соединением I.

При этом количество получаемого соединения II регулируют как количеством вводимого на второй стадии в реакционный сосуд спирта IV, так и временем осуществления реакции в рамках второй стадии.

Описание первой стадии по способу «В». Взаимодействие терефталевой кислоты со спиртом III осуществляют при мольном соотношении кислоты к спирту от 1:2 до 1:5, предпочтительно 1:(2,3), при температуре от 180 до 250°C, предпочтительно от 200 до 220°C, под давлением от 0,1 до 5 бар, при перемешивании. Количество загружаемого катализатора зависит от его активности и обычно составляет от 50 до 5000 м.д. масс.

Первую стадию этерификации проводят при постоянной отгонке водно-спиртовой азеотропной смеси с последующим ее разделением в сепараторе. При этом отогнанный спирт полностью возвращают обратно в реакцию. Первую стадию проводят до полного превращения кислоты в эфир (соединение I).

Описание второй стадии по способу «В». В реакционный сосуд загружают заданное количество спирта IV, которое обычно составляет от 0,5 до 5% в мольном отношении к количеству спирта III, предпочтительно от 1 до 2%. Реакционный сосуд герметично закрывают и греют при перемешивании и температуре от 180 до 250°C, предпочтительно от 200 до 220°C, под давлением, создаваемым парами спирта IV до получения требуемого содержания соединения II в смеси соединений I и II.

При этом проходит реакция переэтерификации. Одна спиртовая группа R1 соединения I замещается на молекулу спирта IV, при этом образуется соединение II и молекула спирта III.

В качестве катализаторов переэтерификации могут быть использованы любые, известные из уровня техники катализаторы, такие как, серная, сульфоновая, фосфорная и соляная кислоты, п-толуолсульфокислота, алкоксиды натрия и калия, тетраалкоксиды титана, изопропоксид алюминия, трибромид бора, алкоксиды олова, дибутилоловодилаурат, оловоорганические алкоксиды, терафенил олова, трибутилолова и др., например, описанные в "Transesterification", Chem.Rev., 1993, 93(4), 1449-1470.

Полученную смесь эфиров очищают общепринятыми способами (паровая отгонка, нейтрализация, фильтрация).

Способ «В», заявленный в изобретении по сравнению со способами «А» и «Б», позволяет получать смесь эфиров с заданным составом с использованием одного и того же реакционного сосуда. При этом отпадает необходимость в дополнительном реакционном оборудовании для получения и очистки индивидуального соединения I, а также отпадает необходимость в проведении дополнительных операций по очистке и выделению индивидуального соединения I. Сокращается количество твердых отходов и сточных вод, связанных со стадиями очистки индивидуального соединения I. Сокращается количество катализатора за счет повторного использования катализатора со стадии 1 в стадии 2. Сокращается количество вспомогательных реагентов на стадии очистки за счет отсутствия стадии очистки индивидуального соединения I.

Вследствие вышеприведенных улучшений, эффективность процесса получения смеси соединений I и II заданного состава повышается по сравнению со способами «А» и «Б».

В рамках настоящего изобретения в качестве спирта общей формулы III могут быть использованы линейные и разветвленные C8-C20 спирты, предпочтительно, линейные и разветвленные C8-C12 спирты, и более предпочтительно, выбранные из группы: 2-этилгексанол, 3-этилгексанол, 4-этилгексанол, 5-этилгексанол, 2,2-диэтилбутанол, 2,3-диэтилбутанол, 3,3-диэтилбутанол, 3-этил-6-метилгексанол, 2,6-диметилгептанол, 3,5-диметилгептанол, 3,6-диметилгептанол, 4,6-диметилгептанол, 3,4,5,-триметилгексанол, 3-метил-4-этилгексанол, 3-этил-4-метилгексанол, 3,4-диметилгептанол, 4-этил-5-метилгексанол, 3-этилгептанол, 4,5-диметилгептанол, 3-метилоктанол, 4,5-диметилгептанол, 5,6-диметилгептанол, 4-метилоктанол, 5-метилоктанол, 3,6,6-триметилгексанол, 7-метилоктанол, 6-метилоктанол, н-октанол, н-нонанол, н-децинол.

В рамках настоящего изобретения в качестве спирта общей формулы IV могут быть использованы линейные или разветвленные спирты с длиной углеродной цепи C1-C6, более предпочтительно С1-С4, еще более предпочтительно С1-С3. При этом указанные спирты могут быть необязательно замещенные одним или несколькими заместителями, выбранными из галогена, гидроксила, галоген-C1-C6-алкила, арила или гетероарила.

При этом указанные алкилы могут быть необязательно замещены одним или несколькими заместителями, выбранными из галогена, гидроксила, галоген-C1-C6-алкила, арила или гетероарила.

Предпочтительными в качестве спирта общей формулы IV являются спирты с длиной углеродной цепи C1-C6, предпочтительно C1-C6алкиловый спирт, фенил C1-C6алкиловый спирт или (C1-C6) алкокси (C1-C6)алкиловый спирт, более предпочтительно C1-C3алкиловый спирт, фенил C1-C3алкиловый спирт или (С1-С3) алкокси (C1-C3)алкиловый спирт, еще более предпочтительно C1-C2алкиловый спирт, фенил C1-C2алкиловый спирт или (С1-С2) алкокси (С1-C2)алкиловый спирт.

Примерами таких спиртов являются: метанол, этанол, пропанол, изопропанол, бутанол, изо-бутанол, пентанол, гексанол, гептанол, октанол, фенилкарбинол, метоксиэтанол, этоксиэтанол, феноксиэтанол, фенилменоксиэтанол и др.

При этом смесь соединений I и II, полученная, как описано выше, может использоваться в качестве пластификатора как отдельно, так и в составе смеси с иными известными в данной области пластификаторами, такими как диоктилфталат, ди-2-этилгексилфталат, диизооктилфталат, диизононилфталат, динонилфталат, дидецилфталат, диизодецилфталат, C6-C10 неразветвленные фталаты, ди(2-пропилгептилфталат), диоктилтерефталат, ди-2-этилгексилтерефталат, диоктиладипат, ди-2-этилгексиладипат, диизооктиладипат, ацетилтриэтилцитрат, три-н-бутилцитрат, изононилбензоат, изодецилбензоат и. др.

Количество дополнительных известных пластификаторов может варьироваться в пределах от 0 до 80 мас % по отношению к общей массе композиции пластификатора.

Указанные дополнительные пластификаторы можно добавлять к полученной вышеуказанными способами A и B смеси соединений I и II.

Также композиция пластификатора может включать дополнительные добавки, назначение которых определяется типом получаемого на основе данной композиции пластификатора полимерного продукта или полупродукта. Количество таких добавок может варьировать от 0 до 80 мас % по отношению к общей массе композиции пластификатора. Соответственно, возможные количества и типы добавок далее описаны подробно для каждого конкретного получаемого продукта.

При этом предпочтительно количество соединения II в смеси соединений I и II составляет до 10% от общей массы смеси соединений I и II. Также является предпочтительным, чтобы количество соединения II составляло не менее 2% масс. от общей массы смеси соединений I и II, более предпочтительно не менее 2,1%. С точки зрения интервалов значений, является предпочтительным содержание от 2 до 10% масс. от общей массы смеси соединений I и II. Любые возможные точечные значения и интервалы, входящие в данный интервал, также приемлемы в контексте настоящего изобретения. В частности является предпочтительным количество соединения II от 2,1 до 7% масс. и от 2, 5 до 5% масс. от общей массы смеси соединений I и II.

Следующим объектом изобретения является способ изготовления полимерного продукта на основе композиции пластификатора по изобретению и полимера на основе винилхлорида, необязательно, в сочетании с добавками.

Получение полимерного продукта включает смешивание полимера на основе винилхлорида с композицией пластификатора, описанной выше.

Получение готовых изделий из пластифицированного полимера на основе винилхлорида может осуществляться двумя основными способами, известными из уровня техники, а именно из полимерного продукта, в частности пластизоля или пластиката (Глава 10.4 стр. 361-364. Поливинилхлорид / Уилки Ч., Саммерс Дж., Даниэле Ч. Перевод с англ. под ред. Г.Е. Зайкова. - Спб: Профессия, 2007).

В соответствии с этим, способ получения полимерного продукта, в частности, пластизолей и пластикатов, включает стадию смешивания композиции по изобретению с полимером на основе винилхлорида и, необязательно с вспомогательными добавками и при необходимости включает последующую стадию пластикации.

Далее, объектами настоящего изобретения также являются пластизоли и пластикаты, полученные с использованием композиции пластификатора по изобретению и полимеров на основе винилхлорида.

При этом изготовление пластизолей может заключаться в получении суспензии (пасты) ПВХ и, если необходимо, вспомогательных добавок, в пластификаторе. Типичным оборудованием для изготовления пластизолей являются конические смесители Nauta, планетарные смесители, высокоскоростные смесители Cowles, среднескоростные смесители Ross, например, описанные в (Глава 10.4 стр. 361-364. Поливинилхлорид/ Уилки Ч., Саммерс Дж., Даниэле Ч. Перевод с англ. под ред. Г.Е. Зайкова. - Спб: Профессия, 2007). Компоненты могут быть смешаны в любой последовательности, при этом смешение осуществляют при температуре 0-50°C, предпочтительно при температуре 10-40°C, наиболее предпочтительно при температуре 20-30°C для предотвращения преждевременного набухания полимера на основе винилхлорида в пластификаторе и изменения реологических свойств пластизолей. Скорость смешения зависит от конструктивных особенностей смесителя и не должна приводить к разогреву смеси. Рекомендуется также проводить деаэрирование пластизолей для удаления летучих пузырей воздуха посредством вакуумирования камеры смесителя.

Далее из пластизолей получают изделия путем формования при комнатной температуре и гелирования при температуре 120-240°C, предпочтительно при температуре 140-220°C, наиболее предпочтительно при температуре 160-200°C, в результате которого пластизоль затвердевает во всем объеме. Способ формования зависит от формы и назначения изделия. Методом макания формуют перчатки, наносят изоляционный слой на ручки инструмента и гальванические подвески, а также покрытия на стеклянные флаконы. Макание заключается в том, что модели или изделия погружают в емкость с пластизолем, затем извлекают и нагревают. Иногда погружаемое тело предварительно нагревают до 100-180 градусов. Заливкой пластизолей в формы изготавливают воздушные и масляные фильтры для автомобилей, обувь, уплотнительные прокладки к крышкам банок и бутылок для пищевых продуктов. Защиту днищ и герметизацию сварных швов кузовов автомобилей производят напылением, искусственную кожу, линолеум и обои - шпредированием, изделия сложной конфигурации - ротационным формованием.

В качестве полимерной базы для изготовления пластизолей используют полимер на основе винилхлорида, получаемый эмульсионной полимеризацией. При этом часть такого эмульсионного полимера на основе винилхлорида (5-40 массовых частей от общей массы полимера на основе винилхлорида, предпочтительно 5-30 массовых частей, более предпочтительно 5-25 массовых частей) может быть заменена на полимер на основе винилхлорида, получаемый методом суспензионной полимеризации.

Содержание композиции пластификатора, представляющей собой смесь соединений I и II и необязательно иных известных в данной области пластификаторов, варьирует от 40 до 200 массовых частей на 100 частей полимера на основе винилхлорида, предпочтительно от 50 до 160 массовых частей на 100 частей полимера на основе винилхлорида, более предпочтительно от 60 до 120 массовых частей на 100 частей полимера на основе винилхлорида.

В составе пластизоля, в зависимости от требований, предъявляемых к конечному изделию, могут содержаться различные добавки, такие как стабилизаторы, наполнители, смазки, вспенивающие агенты, антипирены, промоутеры адгезии и пр.

Общее количество указанных добавок варьируют от 0 до 200 массовых частей на 100 частей полимера на основе винилхлорида, предпочтительно от 10 до 150 массовых частей на 100 частей полимера на основе винилхлорида, более предпочтительно от 20 до 100 массовых частей на 100 частей полимера на основе винилхлорида.

Стабилизаторы выбираются из класса традиционных для данной области свинцовых стабилизаторов, калий-цинковых и барий-цинковых металлических стабилизаторов, оловоорганических стабилизаторов, антиоксидантов на основе стерически затрудненных фенолов, фосфитных стабилизаторов. Суммарное содержание стабилизаторов составляет 0,2-7 массовых частей на 100 частей полимера на основе винилхлорида. В качестве состабилизатора и сопластификатора может использоваться эпоксидированное соевое масло, содержание которого варьирует от 0,5 до 10 массовых частей на 100 частей полимера на основе винилхлорида.

Предпочтительным наполнителем является карбонат кальция, содержание которого варьирует от 5 до 100 массовых частей на 100 частей полимера на основе винилхлорида. В качестве наполнителей могут также использоваться тальк, слюда, волластонит, каолин, бентонит, аэросил и другие наполнители.

Смазки выбираются из группы полиолефиновых восков, парафиновых восков, полиамидных восков, карбоксилатов металлов, спиртов, амидов, карбоновых кислот, сложных эфиров. Суммарное содержание смазок составляет 0,2-10 массовых частей на 100 частей полимера на основе винилхлорида.

В качестве вспенивающего агента может использоваться азотдикарбамид и катализаторы вспенивания, например, оксид цинка. Содержание вспенивающих агентов варьирует от 1 до 7 массовых частей на 100 частей полимера на основе винилхлорида.

В качестве антипиренов могут использоваться оксид сурьмы, борат цинка, гидроксиды алюминия и магния, фосфатные пластификаторы, такие как триалкилфосфат, трикрезилфосфат, трифенилфосфат и другие традиционно используемые в данной области добавки. Содержание антипиренов варьирует от 5 до 60 массовых частей на 100 частей полимера на основе винилхлорида.

Промоутеры адгезии выбираются из группы олигоэфиракрилатов, диаллиловых эфиров с пероксидным инициатором. Суммарное содержание промоутеров адгезии составляет 0,5-10 массовых частей на 100 частей полимера на основе винилхлорида.

Также в составе пластизоля могут использоваться другие вспомогательные добавки, включающие в себя красители, отбеливатели, регуляторы глянца, регуляторы вязкости, антибактериальные добавки, антистатики, светостабилизаторы, поверхностно-активные вещества. Содержание других добавок варьируют от 0,1 до 10 массовых частей на 100 частей полимера на основе винилхлорида.

Изготовление пластиката может заключаться в смешении полимера на основе винилхлорида и, если необходимо, добавок, с пластификатором и последующей пластикации смеси. Смешение осуществляется в высокоскоростных смесителях. Например, пригодными являются высокоскоростные смесители таких производителей, как Henschel, Papenmeier, Welwx, Littleford («Поливинилхлорид», Уилки Ч., Саммерс Дж., Даниэле Ч. Перевод с англ. под ред. Г.Е. Зайкова. - Спб: Профессия, 2007, глава 10.4 стр. 361-364). Сухие компоненты смеси загружают в смеситель и смешивают при скорости лопастей от 500 до 4500 об/мин. Скорость перемешивания определяется конструкцией и объемом камеры смесителя. Скорость кромки лопастей смесителя должна составлять от 10 до 90 м/с, предпочтительно от 10 до 70 м/с, более предпочтительно от 10 до 50 м/с. При перемешивании сухих компонентов рецептуры за счет трения происходит выделение тепла и разогрев композиции. Для увеличения скорости проникновения композиции пластификатора в полимере на основе винилхлорида его стандартно вводят уже в разогретый полимерный материал до температуры 60-100°C, предпочтительно 70-95°C, более предпочтительно 80-90°C. Выгрузка материала из смесителя происходит по достижении температуры 100-125°C, предпочтительно 105-120°C, более предпочтительно 105-115°C, с последующим охлаждением горячей смеси. Стандартно для этой цели подходят низкоскоростные смесители с охлаждаемым кожухом, которые используют в комплексе с высокоскоростными смесителями. Охлаждение также может осуществляться и без использования каких либо устройств для осуществления охлаждения, например, обычным охлаждением на воздухе, однако это нецелесообразно с технологической точки зрения.

Охлажденную сухую смесь далее пластифицируют с использованием экструзионного или смесительного оборудования периодического действия, например, производимого такими фирмами, как Coperion, Krauss-Maffei, Leistritz, Reifenhauser и др. Расплав полимера на основе винилхлорида может гранулироваться или непосредственно перерабатываться в изделие (проходя через формующую головку, с помощью каландров). Получаемый гранулят (полимерный продукт) может быть переработан в изделие с использованием широкого спектра традиционных методов: экструзия, вальцевание, литье под давлением, например, описанных в «Поливинилхлорид», Уилки Ч., Саммерс Дж., Даниэле Ч. Перевод с англ. под ред. Г.Е. Зайкова. - Спб: Профессия, 2007, глава 10.4 стр. 361-364.

В качестве полимерной базы для изготовления пластикатов используется полимер на основе винилхлорида, получаемый суспензионной полимеризацией. Содержание композиции пластификатора, представляющей собой смесь соединений I и II и необязательно иных известных в данной области пластификаторов, может варьировать от 10 до 200 частей на 100 частей полимера на основе винилхлорида. При этом содержание смеси соединений I и II, варьирует от 10 до 150 массовых частей на 100 частей полимера на основе винилхлорида, предпочтительно от 20 до 120 массовых частей на 100 частей полимера на основе винилхлорида, более предпочтительно от 30 до 90 массовых частей на 100 частей полимера на основе винилхлорида.

В качестве добавок в составе пластиката могут быть использованы различные стабилизаторы, наполнители, смазочные материалы, вспенивающие агенты, антипирены, эластомерные добавки и другие добавки. Общее количество указанных добавок варьируют от 0 до 200 массовых частей на 100 частей полимера на основе винилхлорида, предпочтительно от 10 до 150 массовых частей на 100 частей полимера на основе винилхлорида, более предпочтительно от 20 до 100 массовых частей на 100 частей полимера на основе винилхлорида.

Стабилизаторы выбираются из класса традиционных в данной области свинцовых стабилизаторов, калий-цинковых и барий-цинковых металлических стабилизаторов, оловоорганических стабилизаторов, антиоксидантов на основе стерически затрудненных фенолов, фосфитных стабилизаторов. Суммарное содержание стабилизаторов составляет 0,2-7 массовых частей на 100 частей полимера на основе винилхлорида. В качестве состабилизатора и сопластификатора может использоваться эпоксидированное соевое масло, содержание которого варьирует от 0,5 до 10 массовых частей на 100 частей полимера на основе винилхлорида.

Предпочтительным наполнителем является карбонат кальция, содержание которого варьирует от 5 до 150 массовых частей на 100 частей полимера на основе винилхлорида. В качестве наполнителей могут также использоваться тальк, слюда, волластонит, каолин и другие наполнители.

Смазки выбирают из группы полиолефиновых восков, парафиновых восков, полиамидных восков, карбоксилатов металлов, амидов, карбоновых кислот, сложных эфиров. Суммарное содержание смазок составляет 0,2-5 массовых частей на 100 частей полимера на основе винилхлорида.

В качестве вспенивающего агента может использоваться азотдикарбамид и катализаторы вспенивания, например, оксид цинка. Содержание вспенивающих агентов варьирует от 1 до 7 массовых частей на 100 частей полимера на основе винилхлорида.

В качестве антипиренов могут использоваться оксид сурьмы, борат цинка, гидроксиды алюминия и магния, фосфатные пластификаторы, такие как триалкилфосфат, трикрезилфосфат, трифенилфосфат и другие традиционно используемые в данной области добавки. Содержание антипиренов варьирует от 5 до 60 массовых частей на 100 частей полимера на основе винилхлорида.

В качестве эластомерных добавок могут использоваться бутадиен-нитрильный каучук, полиэфирные термоэластопласты и другие добавки. Содержание эластомерных добавок может составлять от 5 до 40 массовых частей на 100 частей полимера на основе винилхлорида.

Также в составе пластиката могут использоваться другие добавки, включающие в себя красители, отбеливатели, регуляторы глянца, антибактериальные добавки, антистатики, светостабилизаторы. Содержание других добавок от 0,1 до 3 массовых частей на 100 частей полимера на основе винилхлорида.

Также объектом настоящего изобретения является композиция для изготовления полимерного продукта (в частности, пластиката или пластизоля), включающая

а) композицию пластификатора, включающую смесь соединений общей формулы I и II:

где

R1, одинаковые или разные, выбраны из линейных или разветвленных C8-C20 алкилов,

R2 выбран из линейных или разветвленных C1-C6 алкилов, где алкил может быть необязательно замещен одним или несколькими заместителями, выбранными из галогена, гидроксила, C1-C6 алкокси, галоген-C1-C6-алкила, C5-C10арила или C5-C10гетероарила с 1-3 гетероатомами, выбранными из N, O и S,

при условии, что в соединении II R1 и R2 являются различными;

в которой содержание соединения II составляет от 2 до 10% масс., от общей массы смеси соединений I и II.

b) полимер на основе винилхлорида.

Изобретение будет проиллюстрировано с помощью следующих примеров.

ПРИМЕРЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Принятые сокращения;

ДОФ - диоктилфталат

ДОТФ - диоктилтерефталат

ДИНФ - диизо-нонилфталат

МОТФ - метилоктилтерефталат

ДБТФ - дибутилтерефталат

ДиБТФ - диизо-бутилтерефталат

ПВХ - поливинилхлорид

и-БОТФ - изо-бутилоктилтерефталат

ЭОТФ - этилоктилтерефталат

Взаимодействие терефталевой кислоты и 2-этилгексанола, в мольном соотношении 1:(2,3), проводили при температуре 200°C в стальном реакционном сосуде объемом 500 мл при перемешивании со скоростью 800 оборотов в минуту.

Реакционный сосуд снабжали обогреваемой рубашкой, регулирующим расход пара клапаном, а так же насадкой Дина-Старка для отгонки и разделения азеотропной смеси спирт-вода.

Отогнанный спирт закачивали обратно в реакционный сосуд. В процессе этерификации через реакционную массу пропускали газообразный азот со скоростью 0,05 л/мин. В качестве катализатора процесса этерификации использовали тетраизопропоксид титана. Реакцию вели до полного превращения кислоты в эфир диоктилтерефталат.

Затем, в реакционный сосуд загружали заданное количество второго спирта. Реакционный сосуд герметично закрывали и грели при перемешивании и температуре 200°C, под давлением, создаваемым парами второго спирта. Полученную смесь эфиров очищали общепринятыми способами (паровая отгонка, нейтрализация, фильтрация).

Пример 1. Получение диоктилтерефталата. В реакционный сосуд загружали 2 моля терефталевой кислоты и 4,6 моль 2-этилгексанола. Смесь нагревали до температуры реакции. Затем добавляли катализатор (тетраизопропоксид титана) в количестве 2000 м.д. масс. Реакцию проводили в течение 4 часов. После окончания реакции смесь обрабатывали нейтрализующим водным раствором карбоната натрия, фильтровали от остатков солей, обрабатывали паром для удаления следов спирта и сушили в вакууме. Состав конечного продукта был подтвержден методом протонного магнитного резонанса на приборе «Bruker III Avance 400» в среде дейтерохлороформа.

Пример 2. Получение смеси диоктилтерефталата с 2% масс. метилоктилтерефталата.

Процесс проводили согласно Примеру 1. Отличие состоит в том, что после окончания реакции в реакционный сосуд добавляли 0,8 моль метанола. Затем реакционный сосуд герметично закрывали и грели при перемешивании и температуре 200°C, под давлением, создаваемым парами второго спирта, в течение 30 минут. Получали смесь, содержащую 2,1% масс, метилоктилтерефталата от общей массы смеси метилоктилтерефталата и диоктилтерефталата. Состав конечного продукта был подтвержден методом протонного магнитного резонанса на приборе Bruker III Avance 400 в среде дейтерохлороформа. Концентрация эфиров была определена на основании интегрирования сигналов соответствующих соединений.

Пример 3. Получение смеси диоктилтерефталата с 4% масс. метилоктилтерефталата. Процесс проводили согласно Примеру 2. Отличие состоит в том, что после окончания реакции в реакционный сосуд добавляли 0,12 моль метанола. Получали смесь, содержащую 4,2% масс. метилоктилтерефталата от общей массы смеси метилоктилтерефталата и диоктилтерефталата.

Состав конечного продукта был подтвержден методом протонного магнитного резонанса на приборе «Bruker III Avance 400» в среде дейтерохлороформа. Концентрация эфиров была определена на основании интегрирования сигналов соответствующих соединений.

Пример 4. Получение смеси диоктилтерефталата с 2% масс. этилоктилтерефталата. Процесс проводили согласно Примеру 2. Отличие состоит в том, что после окончания реакции в реакционный сосуд добавляли 0,16 моль этанола. Получали смесь, содержащую 2,0% масс. этилоктилтерефталата от общей массы смеси этилоктилтерефталата и диоктилтерефталата.

Состав конечного продукта был подтвержден методом протонного магнитного резонанса на приборе «Bruker III Avance 400» в среде дейтерохлороформа. Концентрация эфиров была определена на основании интегрирования сигналов соответствующих соединений.

Пример 5. Получение смеси диоктилтерефталата с 2% масс. н-бутилоктилтерефталата.

Процесс проводили согласно Примеру 2. Отличие состоит в том, что после окончания реакции в реакционный сосуд добавляли 0,06 моль бутанола. Получали смесь, содержащую 2,1% масс, н-бутилоктилтерефталата от общей массы смеси н-бутилоктилтерефталата и диоктилтерефталата.

Состав конечного продукта был подтвержден методом протонного магнитного резонанса на приборе «Bruker III Avance 400» в среде дейтерохлороформа. Концентрация эфиров была определена на основании интегрирования сигналов соответствующих соединений.

Пример 6. Получение смеси диоктилтерефталата с 4% масс. н-бутилоктилтерефталата.

Процесс проводили согласно Примеру 2. Отличие состоит в том, что после окончания реакции в реакционный сосуд добавляли 0,12 моль бутанола. Получали смесь, содержащую 4,2% масс. н-бутилоктилтерефталата от общей массы смеси н-бутилоктилтерефталата и диоктилтерефталата.

Состав конечного продукта был подтвержден методом протонного магнитного резонанса на приборе «Bruker III Avance 400» в среде дейтерохлороформа. Концентрация эфиров была определена на основании интегрирования сигналов соответствующих соединений.

Пример 7. Получение смеси диоктилтерефталата с 2% масс, изобутилоктилтерефталата.

Процесс проводили согласно Примеру 2. Отличие состоит в том, что после окончания реакции в реакционный сосуд добавляли 0,07 моль изобутанола. Получали смесь, содержащую 2,0% масс. изо-бутилоктилтерефталата от общей массы смеси изо-бутилоктилтерефталата и диоктилтерефталата.

Состав конечного продукта был подтвержден методом протонного магнитного резонанса на приборе «Bruker III Avance 400» в среде дейтерохлороформа. Концентрация эфиров была определена на основании интегрирования сигналов соответствующих соединений.

Пример 8. Получение смеси диоктилтерефталата с 4% масс. изобутилоктилтерефталата.

Процесс проводили согласно Примеру 2. Отличие состоит в том, что после окончания реакции в реакционный сосуд добавляли 0,15 моль изобутанола. Получали смесь, содержащую 4,0% масс. изо-бутилоктилтерефталата от общей массы смеси изо-бутилоктилтерефталата и диоктилтерефталата. Состав конечного продукта был подтвержден методом протонного магнитного резонанса на приборе «Bruker III Avance 400» в среде дейтерохлороформа. Концентрация эфиров была определена на основании интегрирования сигналов соответствующих соединений.

Пример 9. Получение смеси диоктилтерефталата с 2% масс. (2-этоксиэтил)октилтерефталата.

Процесс проводили согласно Примеру 2. Отличие состоит в том, что после окончания реакции в реакционный сосуд добавляли 0,1 моль 2-этоксиэтанола. Получали смесь, содержащую 2,2% масс. (2-этоксиэтил)октилтерефталата от общей массы смеси (2-этоксиэтил)октилтерефталата и диоктилтерефталата. Состав конечного продукта был подтвержден методом протонного магнитного резонанса на приборе «Bruker III Avance 400» в среде дейтерохлороформа. Концентрация эфиров была определена на основании интегрирования сигналов соответствующих соединений.

Пример 10. Получение смеси диоктилтерефталата с 2% масс. бензилоктилтерефталата.

Процесс проводили согласно Примеру 2. Отличие состоит в том, что после окончания реакции в реакционный сосуд добавляли 0,08 моль бензилового спирта. Получали смесь, содержащую 2,0% масс. бензилоктилтерефталата от общей массы смеси бензилоктилтерефталата и диоктилтерефталата. Состав конечного продукта был подтвержден методом протонного магнитного резонанса на приборе «Bruker III Avance 400» в среде дейтерохлороформа. Концентрация эфиров была определена на основании интегрирования сигналов соответствующих соединений.

ПРИМЕРЫ ПОЛУЧЕНИЯ ПЛАСТИЗОЛЕЙ

Пример 11 (сравнительный с использованием в качестве пластификатора диоктилтерефталата (ДОТФ)).

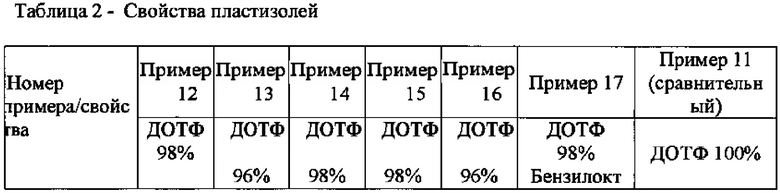

В качестве полимерной матрицы использовался поливинилхлорид (ПВХ) марки Solvin 372 NF. Композицию пластификатора вводили в количестве 60 частей на 100 частей ПВХ. Состав пластификатора, свойства пластизолей и готовых изделий приведены в таблицах 1, 2 и на фиг. 1.

Состав пластизоля

Исходные компоненты:

Состав стабилизатора:

39% - трехосновной сульфат свинца,

21% - стеарат свинца,

26% - полиэтиленовый воск,

14% - акриловое связующее)

Предварительно, сухие компоненты смеси (ПВХ, стабилизатор), смешивали вручную при комнатной температуре в течение 5-7 минут. Затем добавляли к смеси пластификатор и так же вручную проводили смешение при комнатной температуре в течение 5-7 минут, до получения однородной массы. Дальнейшее смешение проводили на водяной бане с помощью верхнеприводной мешалки IKA с якорной насадкой при температуре 30°C в течение 50 мин, скорость смешения 350-380 об/мин. По окончании смешения проводили дегазацию на роторном испарителе IKA при температуре 30°C в течение 15 мин при давление 70 мБар и скорости вращения колбы 50 об/мин.

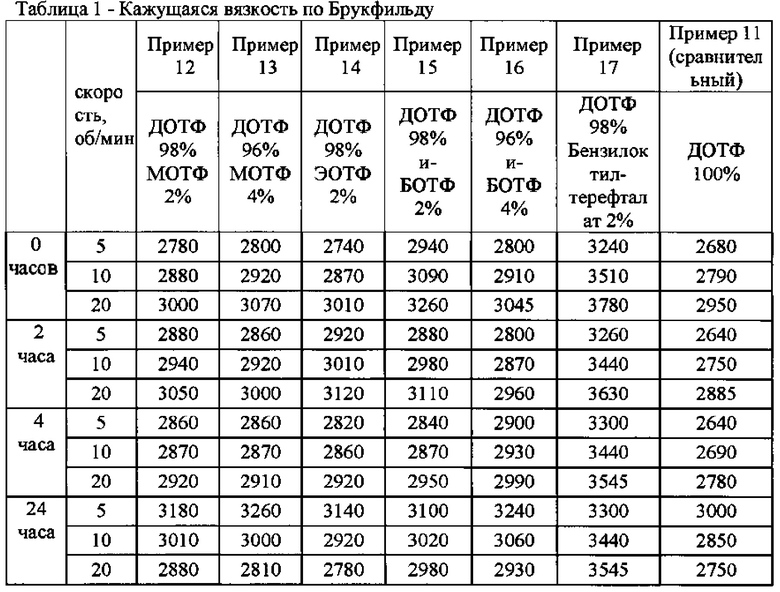

Стабильность пластизоля

Кажущуюся вязкость по Брукфильду определяли на ротационном вискозиметре Брукфильда RV DB-II+Pro при температуре 30°C, шпиндель №3 при скорости вращения 5, 10, 20 об/мин по ГОСТ 25271-93. Данное измерение проводили непосредственно после получения пластизоля, через 2, 4 и 24 часа. Образец между замерами кондиционировался в термошкафу Binder при температуре 30°C.

Скорость гелирования (изменение вязкости) пластизоля во времени определяли на системе Brookfield Thermosel при температуре 80°C, шпиндель №27 при скорости вращения 5 об/мин по ГОСТ 25271-93. Испытание проводили через 24 часа после изготовления пластизоля.

Результаты оценки изменения вязкости приведены на фиг. 1.

Физико-механические и теплофизические свойства

Оценку физико-механических и теплофизических свойств пластизоля проводили на образцах, изготовленных запеканием.

Образец пластизоля наносили на металлическую пластину с зеркальной поверхностью с рамкой размера 15*15 см, равномерно распределяли по поверхности с помощью шпателя и затем запекали в термошкафу Binder при температуре 192°C в течение 3 минут.

Механические свойства (прочность при 100% удлинении (σ100), удлинение при разрыве (εpp), прочность при разрыве (σpp)) определяют по ГОСТ 11262 при 20°C на образцах типа I на приборе Zwick Z2,5 скорость раздвижения захватов испытательной машины 100 мм/мин.

Температуру хрупкости определяли по ГОСТ 16782 на образцах размером 20×2,5×1,6 мм на приборе для измерения температуры хрупкости GOTECH 7061.

Термостабильность

Потери в массе при нагревании определяли на образцах размером 38×18×1,5 мм, изготовленных запеканием.

Образец пластизоля наносили на металлическую пластину с зеркальной поверхностью с рамкой размера 15*15, равномерно распределяли по поверхности с помощью шпателя и затем запекали в термошкафу Binder при температуре 192°C в течение 3 минут.

Образцы пластизоля взвешивали с точностью до ±0,0002 г и помещали на алюминиевой пластине в термошкаф Binder, предварительно нагретый до (160±2)°C, и выдерживали в течение 20 минут.

Затем образцы охлаждали в эксикаторе над обезвоженным хлористым кальцием в течение 1 ч и снова взвешивали с той же точностью.

Пример 12. Использование в качестве пластификатора смеси ДОТФ с 2% масс МОТФ от общей массы смеси ДОТФ и МОТФ.

Приготовление пластизоля осуществляли по методике, описанной в примере 11, за исключением того, что в качестве пластификатора использовали смесь ДОТФ с 2% масс МОТФ от общей массы смеси ДОТФ и МОТФ.

Пример 13. Использование в качестве пластификатора смеси ДОТФ с 4% масс МОТФ от общей массы смеси ДОТФ и МОТФ.

Приготовление пластизоля осуществляли по методике, описанной в примере 11, за исключением того, что в качестве пластификатора использовали смесь ДОТФ с 4% масс МОТФ от общей массы смеси ДОТФ и МОТФ.

Пример 14. Использование в качестве пластификатора смеси ДОТФ с 2% масс ЭОТФ от общей массы смеси ДОТФ и ЭОТФ.

Приготовление пластизоля осуществляли по методике, описанной в примере 11, за исключением того, что в качестве пластификатора использовали смесь ДОТФ с 2% масс ЭОТФ от общей массы смеси ДОТФ и ЭОТФ.

Пример 15. Использование в качестве пластификатора смеси ДОТФ с 2% масс и-БОТФ от общей массы смеси ДОТФ и и-БОТФ.

Приготовление пластизоля осуществляли по методике, описанной в примере 11, за исключением того, что в качестве пластификатора использовали смесь ДОТФ с 2% масс и-БОТФ от общей массы смеси ДОТФ и и-БОТФ.

Пример 16. Использование в качестве пластификатора смеси ДОТФ с 4% масс и-БОТФ от общей массы смеси ДОТФ и и-БОТФ.

Приготовление пластизоля осуществляли по методике, описанной в примере 11, за исключением того, что в качестве пластификатора использовали смесь ДОТФ с 4% масс и-БОТФ от общей массы смеси ДОТФ и и-БОТФ.

Пример 17. Использование в качестве пластификатора смеси ДОТФ с 2% масс бензилоктилтерефталата от общей массы смеси ДОТФ и бензилоктилтерефталата.

Приготовление пластизоля осуществляли по методике, описанной в примере 11, за исключением того, что в качестве пластификатора использовали смесь ДОТФ с 2% масс бензилоктилтерефталата от общей массы смеси ДОТФ и бензилоктилтерефталата.

Результаты испытания образцов, полученных по примерам 11-17, приведены в таблицах 1 и 2 и на Фиг. 1.

В таблице 1 приведено изменение вязкости пластизолей, содержащих композицию пластификатора, по настоящему изобретению, полученных согласно примерам 11-17 при комнатной температуре в зависимости от времени хранения. Для сохранения технологичности пластизоля важно, чтобы его вязкость оставалась стабильной с момента приготовления до переработки в изделие. Из таблицы 1 видно, что для всех примеров согласно данному изобретению вязкость пластизолей с использованием композиций пластификатора согласно изобретению при хранении практически не изменяется во времени и по данному показателю находится на уровне сравнительного примера 11 (100% ДОТФ).

В таблице 2 приводится сравнение физико-механических характеристик отвержденных пластизолей. Из данных, приведенных в ней, следует, что образцы, изготовленные с использованием композиций пластификатора согласно настоящему изобретению, обладают более высокими значениями прочности и удлинения при разрыве, а также более низкой температурой хрупкости. Таким образом, использование композиции пластификатора согласно изобретению позволяет улучшить физико-механические характеристики изделий на основе полимера на основе винилхлорида.

На фиг.1 приведено изменение вязкости пластизоля при температуре 80°C, характеризующее скорость набухания частиц полимера на основе винилхлорида. Наблюдают увеличение скорости гелирования, для примеров 12-14, в которых используют соединения формулы (II), где R2 представляет собой С1-2 алкил и примера 17, в котором используют соединение формулы (II), где R2 представляет собой бензил.

Примеры получения пластикатов

Пример 18 (сравнительный с использованием в качестве пластификатора диоктилтерефталата (ДОТФ)).

Изготовление пластиката

Исходные компоненты:

Состав стабилизатора:

39% - трехосновной сульфат свинца,

21% - стеарат свинца,

26% - полиэтиленовый воск,

14% - акриловое связующее.

Предварительно, сухие компоненты смеси (ПВХ, стабилизатор) засыпали в высокоскоростной смеситель Henschel, устанавливали скорость лопастей 3000 об/мин. После 5 минут смешения (достижение температуры смеси 75-85°C) добавляли к смеси жидкие компоненты (пластификатор и эпоксидированное соевое масло) и продолжали смешение до достижения температуры смеси 110°C. Охлаждение порошка проводили в металлическом поддоне на воздухе.

Физико-механические и теплофизические свойства

Переработку сухой смеси проводили на двухшнековом коническом экструдере Brabender KDSE Mark III. Температура по зонам в экструдере составляла 170-160-165-170-170-176°C, скорость вращения шнеков - 90 об/мин. Полученный пластикат прессовали согласно ГОСТ 5960-72. Из прессованных пластин вырубали образцы для испытаний.

Механические свойства (прочность при 100% удлинении (σ100), удлинение при разрыве (εpp), прочность при разрыве (σpp)) определяли по ГОСТ 11262 при 20°C на образцах типа I на приборе Zwick Z2,5 скорость раздвижения захватов испытательной машины 100 мм/мин.

Температуру хрупкости определяли по ГОСТ 16782 на образцах размером 20×2,5⋅×1,6 мм на приборе для измерения температуры хрупкости GOTECH 7061.

Термостабильность

Потери в массе при нагревании определяли на образцах размером 60×40×2 мм, изготовленных прессованием из пластиката.

Образцы взвешивали с точностью до ±0,0002 г и помещали на алюминиевой пластине в термошкаф Binder, предварительно нагретый до (160±2)°C, и выдерживали в течение 20 минут.

Затем образцы охлаждали в эксикаторе над обезвоженным хлористым кальцием в течение 1 ч и снова взвешивали с той же точностью.

Пример 19. Использование в качестве композиции пластификатора смеси ДОТФ с 2% масс МОТФ от общей массы смеси ДОТФ и МОТФ.

Приготовление пластиката осуществляли по методике, описанной в примере 18, за исключением того, что в качестве композиции пластификатора использовали смесь ДОТФ с 2% масс МОТФ от общей массы смеси ДОТФ и МОТФ.

Пример 20. Использование в качестве композиции пластификатора смеси ДОТФ с 4% масс МОТФ от общей массы смеси ДОТФ и МОТФ.

Приготовление пластиката осуществляли по методике, описанной в примере 18, за исключением того, что в качестве композиции пластификатора использовали смесь ДОТФ с 4% масс МОТФ от общей массы смеси ДОТФ и МОТФ.

Пример 21 (сравнительный). Использование в качестве композиции пластификатора смеси ДОТФ с 12% масс МОТФ от общей массы смеси ДОТФ и МОТФ.

Приготовление пластиката осуществляли по методике, описанной в примере 18, за исключением того, что в качестве композиции пластификатора использовали смесь ДОТФ с 12% масс МОТФ от общей массы смеси ДОТФ и МОТФ.

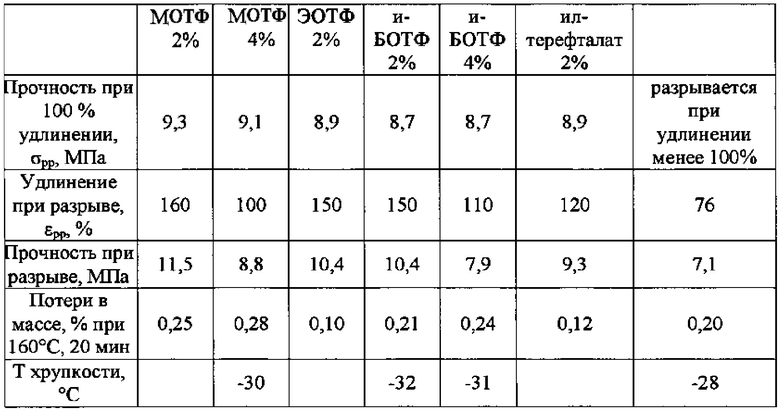

Результаты испытания образцов, полученных по примерам 18-20, приведены в таблице 3. Из таблицы видно, что введение в композицию пластификатора низкомолекулярного несимметричного эфира МОТФ, приводит к увеличению скорости набухания частиц полимера на основе винилхлорида. При малых концентрациях также не ухудшаются и даже улучшаются физико-механические характеристики. Напротив, при увеличении содержания низкомолекулярного несимметричного эфира (соединения II) до 12% в композиции пластификатора (Пример 21) происходит снижение прочностных характеристик изделия из полимера на основе винилхлорида.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ПЛАСТИФИКАТОРА, СОДЕРЖАЩАЯ ЦИКЛОАЛКИЛОВЫЕ СЛОЖНЫЕ ЭФИРЫ НАСЫЩЕННЫХ ДИКАРБОНОВЫХ КИСЛОТ И СЛОЖНЫЕ 1,2-ЦИКЛОГЕКСАНДИКАРБОНОВЫЕ ЭФИРЫ | 2015 |

|

RU2698691C2 |

| КОМПОЗИЦИЯ ПЛАСТИФИКАТОРА, СОДЕРЖАЩАЯ ЦИКЛОАЛКИЛОВЫЕ СЛОЖНЫЕ ЭФИРЫ НАСЫЩЕННЫХ ДИКАРБОНОВЫХ КИСЛОТ И ТЕРЕФТАЛЕВЫЕ СЛОЖНЫЕ ЭФИРЫ | 2015 |

|

RU2700064C2 |

| УЛУЧШЕННЫЕ БЕЗФТАЛАТНЫЕ ПОЛИВИНИЛХЛОРИДНЫЕ ПЛАСТИЗОЛЕВЫЕ КОМПОЗИЦИИ | 2014 |

|

RU2675542C2 |

| МНОГОСЛОЙНЫЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕНТОВЫХ КОНСТРУКЦИЙ | 2022 |

|

RU2812519C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ЦИКЛОАЛКИЛАЛКИЛДИКАРБОНОВОЙ КИСЛОТЫ СЛОЖНЫЙ ДИЭФИР В КАЧЕСТВЕ ПЛАСТИФИКАТОРА | 2017 |

|

RU2743230C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРЕФТАЛАТНОГО И БЕНЗОАТНОГО ПЛАСТИФИКАТОРОВ ИЗ ПОБОЧНЫХ ПРОДУКТОВ | 2019 |

|

RU2708641C1 |

| ПЛАСТИФИЦИРУЮЩАЯ КОМПОЗИЦИЯ, КОТОРАЯ СОДЕРЖИТ АЛИФАТИЧЕСКИЙ СЛОЖНЫЙ ЭФИР ДИКАРБОНОВОЙ КИСЛОТЫ И СЛОЖНЫЙ ДИЭФИР, ВЫБРАННЫЙ ИЗ СЛОЖНЫХ ЭФИРОВ 1,2-ЦИКЛОГЕКСАНДИКАРБОНОВОЙ КИСЛОТЫ И СЛОЖНЫХ ЭФИРОВ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2017 |

|

RU2729055C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ НИЗА ОБУВИ | 2019 |

|

RU2717519C1 |

| ПОКРОВНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ПОЛИВИНИЛХЛОРИД И ПЛАСТИФИЦИРУЮЩИЕ КОМПОНЕНТЫ | 2018 |

|

RU2759854C2 |

| СТАБИЛИЗИРУЮЩАЯ СИСТЕМА ДЛЯ ГАЛОГЕНСОДЕРЖАЩИХ ПОЛИМЕРОВ | 2004 |

|

RU2355716C2 |

Настоящее изобретение относится к композиции пластификатора полимера на основе винилхлорида. Описана композиция пластификатора для полимеров на основе винилхлорида, включающая смесь соединений общей формулы I и II:

, где R1, одинаковые или разные, выбраны из линейных или разветвленных С8-С20 алкилов, R2 выбран из линейных или разветвленных C1-C6 алкилов, где алкил может быть необязательно замещен одним или несколькими заместителями, выбранными из галогена, гидроксила, C1-C6 алкокси, галоген-С1-С6-алкила, С5-С10арила или C5-С10гетероарила с 1-3 гетероатомами, выбранными из N, О и S, в которой содержание соединения II составляет от более 2 до 10% масс., от общей массы смеси соединений I и II. Также описан способ получения полимерного продукта, включающий стадию смешивания указанной выше композиции с полимером на основе винилхлорида и, необязательно, с вспомогательными добавками. Описан пластизоль и пластикат, полученный по указанному выше способу. Описано ПВХ изделие, полученное с использованием указанного выше пластизоля или пластиката. Композиция для изготовления полимерного продукта, включающая

, где R1, одинаковые или разные, выбраны из линейных или разветвленных С8-С20 алкилов, R2 выбран из линейных или разветвленных C1-C6 алкилов, где алкил может быть необязательно замещен одним или несколькими заместителями, выбранными из галогена, гидроксила, C1-C6 алкокси, галоген-С1-С6-алкила, С5-С10арила или C5-С10гетероарила с 1-3 гетероатомами, выбранными из N, О и S, в которой содержание соединения II составляет от более 2 до 10% масс., от общей массы смеси соединений I и II. Также описан способ получения полимерного продукта, включающий стадию смешивания указанной выше композиции с полимером на основе винилхлорида и, необязательно, с вспомогательными добавками. Описан пластизоль и пластикат, полученный по указанному выше способу. Описано ПВХ изделие, полученное с использованием указанного выше пластизоля или пластиката. Композиция для изготовления полимерного продукта, включающая

А) композицию пластификатора, включающую смесь соединений общей формулы I и II:

, где R1, одинаковые или разные, выбраны из линейных или разветвленных С8-С20 алкилов, R2 выбран из линейных или разветвленных C1-C6 алкилов, где алкил может быть необязательно замещен одним или несколькими заместителями, выбранными из галогена, гидроксила, C1-C6 алкокси, галоген-C1-C6-алкила, С5-С10арила или C5-С10гетероарила с 1-3 гетероатомами, выбранными из N, О и S, в которой содержание соединения II составляет от 2 до 10% масс., от общей массы смеси соединений I и II, b) полимер на основе винилхлорида. Технический результат – увеличение скорости проникновения пластификатора в частицы ПВХ, с улучшением физико-механические характеристик готовых изделий. 6 н. и 34 з.п. ф-лы, 1 ил., 3 табл., 21 пр.

, где R1, одинаковые или разные, выбраны из линейных или разветвленных С8-С20 алкилов, R2 выбран из линейных или разветвленных C1-C6 алкилов, где алкил может быть необязательно замещен одним или несколькими заместителями, выбранными из галогена, гидроксила, C1-C6 алкокси, галоген-C1-C6-алкила, С5-С10арила или C5-С10гетероарила с 1-3 гетероатомами, выбранными из N, О и S, в которой содержание соединения II составляет от 2 до 10% масс., от общей массы смеси соединений I и II, b) полимер на основе винилхлорида. Технический результат – увеличение скорости проникновения пластификатора в частицы ПВХ, с улучшением физико-механические характеристик готовых изделий. 6 н. и 34 з.п. ф-лы, 1 ил., 3 табл., 21 пр.

1. Композиция пластификатора для полимеров на основе винилхлорида, включающая

смесь соединений общей формулы I и II:

где

R1, одинаковые или разные, выбраны из линейных или разветвленных С8-С20 алкилов,

R2 выбран из линейных или разветвленных C1-C6 алкилов, где алкил может быть необязательно замещен одним или несколькими заместителями, выбранными из галогена, гидроксила, C1-C6 алкокси, галоген-С1-С6-алкила, С5-С10арила или C5-С10гетероарила с 1-3 гетероатомами, выбранными из N, О и S,

в которой содержание соединения II составляет от более 2 до 10% масс. от общей массы смеси соединений I и II.

2. Композиция по п. 1, где в соединении II R1 и R2 являются различными.

3. Композиция по п. 1, где R1 выбран из группы, включающей: 2-этилгексил, 3-этилгексил, 4-этилгексил, 5-этилгексил, 2,2-диэтилбутил, 2,3-диэтилбутил, 3,3-диэтилбутил, 3-этил-6-метилгексил, 2,6-диметилгептил, 3,5-диметилгептил, 3,6-диметилгептил, 4,6-диметилгептил, 3,4,5,-триметилгексил, 3-метил-4-этилгексил, 3-этил-4-метилгексил, 3,4-диметилгептил, 4-этил-5-метилгексил, 3-этилгептил, 4,5-диметилгептил, 3-метилоктил, 4,5-диметилгептил, 5,6-диметилгептил, 4-метилоктил, 5-метилоктил, 3,6,6-триметилгексил, 7-метилоктил, 6-метилоктил, н-октил, н-нонил, н-децил и

R2 выбран из C1-С6алкилов, предпочтительно С1-С4алкилов, более предпочтительно C1-С3алкилов, при этом указанные алкилы могут быть необязательно замещены одним или несколькими заместителями, выбранными из фтора, хлора, гидроксила, галоген-С1-С6-алкила, фенила, пиридинила или пирролила.

4. Композиция по п. 1, в которой содержание соединения II составляет от 2 до 7% масс. от общей массы смеси соединений I и II.

5. Композиция по п. 1, в которой содержание соединения II составляет от 2 до 5% масс. от общей массы смеси соединений I и II.

6. Композиция любому из пп. 1-5, дополнительно содержащая вспомогательные добавки.

7. Композиция по п. 6, где количество вспомогательных добавок составляет от 0 до 80% от общей массы композиции.

8. Композиция по п. 6, где вспомогательные добавки включают стабилизаторы, наполнители, смазки, вспенивающие агенты, антипирены, промоутеры адгезии и их комбинации.

9. Композиция по любому из пп. 1-5, дополнительно содержащая второй пластификатор, выбранный из группы, включающей диоктилфталат, ди-2-этилгексилфталат, диизооктилфталат, диизононилфталат, динонилфталат, дидецилфталат, диизодецилфталат, ди(2-пропилгептилфталат), диоктилтерефталат, ди-2-этилгексилтерефталат, диоктиладипат, ди-2-этилгексиладипат, диизооктиладипат, ацетилтриэтилцитрат, три-н-бутилцитрат, изононилбензоат, изодецилбензоат, или их комбинации.

10. Композиция по п. 9, в которой второй пластификатор представляет собой диоктилфталат или диизооктилфталат.

11. Композиция по п. 9, где количество второго пластификатора составляет от 0 до 80% от общей массы композиции.

12. Композиция по п. 1, где полимером на основе винилхлорида является поливинихлорид с содержанием звеньев винихлорида от 50 до 100% по массе от массы полимера.

13. Способ получения полимерного продукта, включающий стадию смешивания композиции по любому из пп. 1-12 с полимером на основе винилхлорида и, необязательно, с вспомогательными добавками.

14. Способ по п. 13, дополнительно включающий стадию пластикации.

15. Способ по п. 13, в котором количество композиции пластификатора составляет от 40 до 200 массовых частей на 100 частей полимера на основе винилхлорида.

16. Способ по п. 13, в котором количество добавок составляет от 0 до 200 массовых частей на 100 частей полимера на основе винилхлорида.

17. Способ по п. 13, в котором количество композиции пластификатора составляет от 50 до 160 массовых частей на 100 частей полимера на основе винилхлорида.

18. Способ по п. 13, в котором количество композиции пластификатора составляет от 60 до 120 массовых частей на 100 частей полимера на основе винилхлорида.

19. Способ по п. 13, в котором содержание добавок составляет от 10 до 150 массовых частей на 100 частей полимера на основе винилхлорида.

20. Способ по п. 19, в котором содержание добавок составляет от 20 до 100 массовых частей на 100 частей полимера на основе винилхлорида.

21. Способ по п. 14, в котором количество композиции пластификтора составляет от 10 до 150 массовых частей на 100 частей полимера на основе винилхлорида.

22. Способ по п. 14, в котором количество добавок составляет от 0 до 200 массовых частей на 100 частей полимера на основе винилхлорида.

23. Способ по п. 14, в котором количество композиции пластификатора составляет от 20 до 120 массовых частей на 100 частей полимера на основе винилхлорида.

24. Способ по п. 14, в котором количество композиции пластификатора составляет составляет от 30 до 90 массовых частей на 100 частей полимера на основе винилхлорида.

25. Способ по п. 14, в котором количество добавок в композиции пластификатора составляет от 10 до 150 массовых частей на 100 частей полимера на основе винилхлорида.

26. Способ по п. 13 или 14, в котором в качестве добавок используют добавки, выбранные из группы: стабилизаторы, наполнители, смазочные материалы, вспенивающие агенты, антипирены, эластомерные добавки, и их комбинации.

27. Способ по п. 26, в котором

- стабилизатор выбран из группы калий-цинковых стабилизаторов, барий-цинковых стабилизаторов, металлических стабилизаторов, оловоорганических стабилизаторов, затрудненных фенольных антиоксидантов, фосфитных стабилизаторов, смазочные материалы выбраны из группы полиолефиновых восков, парафиновых восков,

полиамидных восков, карбоксилатов металлов, амидов, карбоновых кислот, сложных эфиров,

- вспенивающий агент выбран из группы, включающей азотдикарбамид или оксид цинка;

- антипирены выбраны из группы, включающей: оксид сурьмы, борат цинка, гидроксид алюминия, гидроксид магния, триалкилфосфат, трикрезилфосфат и трифенилфосфат;

- эластомерная добавка выбрана из бутадиен-нитрильного каучука.

28. Пластизоль, полученный по способу по любому из пп. 13, 15-19, 26, и 27.

29. Пластикат, полученный по способу по любому из пп. 14, 21-25, 26, и 27.

30. ПВХ изделие, полученное с использованием пластизоля по п. 28 или пластиката по п. 29.

31. Композиция для изготовления полимерного продукта, включающая

А) композицию пластификатора, включающую смесь соединений общей формулы I и II:

где

R1, одинаковые или разные, выбраны из линейных или разветвленных С8-С20 алкилов,

R2 выбран из линейных или разветвленных C1-C6 алкилов, где алкил может быть, необязательно, замещен одним или несколькими заместителями, выбранными из галогена, гидроксила, C1-C6 алкокси, галоген-C1-C6-алкила,

С5-С10арила или C5-С10гетероарила с 1-3 гетероатомами, выбранными из N, О и S,

в которой содержание соединения II составляет от 2 до 10% масс. от общей массы смеси соединений I и II.

b) полимер на основе винилхлорида.

32. Композиция по п. 31, где в соединении II R1 и R2 являются различными.

33. Композиция по п. 31, дополнительно содержащая вспомогательные добавки.

34. Композиция по п. 33, где количество вспомогательных добавок составляет от 0 до 80% от общей массы композиции.

35. Композиция по п. 33, где вспомогательные добавки включают стабилизаторы, наполнители, смазки, вспенивающие агенты, антипирены, промоутеры адгезии и их комбинации.

36. Композиция по п. 31, дополнительно содержащая второй пластификатор, выбранный из группы, включающей диоктилфталат, ди-2-этилгексилфталат, диизооктилфталат, диизононилфталат, динонилфталат, дидецилфталат, диизодецилфталат, ди(2-пропилгептилфталат), диоктилтерефталат, ди-2-этилгексилтерефталат, диоктиладипат, ди-2-этилгексиладипат, диизооктиладипат, ацетилтриэтилцитрат, три-н-бутилцитрат, изононилбензоат, изодецилбензоат, или их комбинации.

37. Композиция по п. 36, в которой второй пластификатор представляет собой диоктилфталат или диизооктилфталат.

38. Композиция по п. 36, где количество второго пластификатора составляет от 0 до 80% от общей массы композиции.

39. Композиция по п. 38, где полимером на основе винилхлорида является поливинихлорид с содержанием звеньев винихлорида от 50 до 100% по массе от массы полимера.

40. Композиция по п. 31, где полимерный продукт представляет собой пластизоль или пластикат.

| EP 2851392 A1, 25.03.2015 | |||

| EP 2851393 A1, 25.03.2015 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| KR 0100838474 B1, 16.06.2008 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| СПОСОБ ПЛАСТИФИКАЦИИ ПОЛИВИНИЛХЛОРИДА | 0 |

|

SU240995A1 |

Авторы

Даты

2017-10-20—Публикация

2015-12-29—Подача