Изобретение относится к области комбинированной обработки и может быть использовано для отделочной обработки мелкоразмерных проточных каналов деталей различной формы, например щелевых каналов охлаждающих оболочек, имеющих нестабильную исходную микро- и макро-геометрию поверхности и неравномерные физико-механические свойства поверхностного слоя материала после предварительного формообразования.

Известен способ [1], применяемый при абразивно-экструзионной обработке деталей, имеющих канал цилиндрической формы, переходящей в конусную. В конусной части канала размещают выравнивающее устройство, имеющее форму конуса. Последнее обеспечивает постоянную площадь поперечного сечения образованного кольцевого зазора по всей длине конусной части. По каналу продавливают вязкоупругую абразивную смесь с обеспечением постоянства объемного расхода абразивной смеси. Такие действия способствуют повышению равномерности обработки канала по всей длине. Этот способ не может быть реализован в отверстиях малого диаметра, а также происходит неравномерный съем материала, увеличивающийся в меньших местах сечения отверстия.

Известен способ упрочняющей обработки внутренних поверхностей деталей [2], заключающийся в подаче на обрабатываемую поверхность шариков с наложением электрического поля, отличающийся тем, что обработку проводят в газожидкостной слабопроводящей среде при напряжении электрического поля 2-5 В в два этапа, причем на первом этапе на обрабатываемую поверхность под углом не более 60° подают микрошарики диаметром 150-200 мкм при давлении сжатого воздуха 0,2-0,4 МПа и времени обработки каждого участка поверхности 30 с, а на втором этапе - микрошарики диаметром около 50 мкм при давлении сжатого воздуха не более 0,3 МПа и времени обработки каждого участка поверхности 15 с. Данный способ не может быть реализован в отверстиях глубиной более 5 диаметров из-за экранирования и взаимного столкновения шариков в отверстии.

Наиболее близким к предлагаемому является способ струйной электрохимической обработки отверстий форсунки [3], включающий подачу токопроводящей жидкости через полый инструмент-катод и обрабатываемые отверстия, отличающийся тем, что первоначально подачу токопроводящей жидкости ведут без подключения тока к инструменту-катоду, регистрируют ее расход через каждое обрабатываемое отверстие, затем определяют отверстие с наибольшим расходом и заглушают все отверстия, после чего включают ток и последовательно открывают отверстия, расположенные за отверстием с наибольшим расходом, и через каждое из них осуществляют прокачку токопроводящей жидкости до достижения расхода, равного расходу через отверстие с наибольшим расходом. Использование совокупности вышеуказанных приемов при электрохимической обработке отверстий форсунок позволяет решить задачу доводки форсунок по равномерности распыла и исключения брака по этой характеристике. Недостатками этого способа являются невозможность обеспечить геометрическую форму отверстия с искаженной исходной формой сечения и глубокого отверстия ввиду неравномерности съема материала и неприменимости к каналам некруглой формы, а также множественные регистрации расхода по каждому отверстию каждой форсунки, что значительно удорожает процесс их доводки.

Предлагаемое изобретение направлено на повышение эксплуатационных показателей деталей с узкими каналами за счет получения стабильного микропрофиля поверхности и избирательное выравнивание микропрофиля поверхности в условиях ограниченного пространства комбинированной электрохимической обработки с добавлением абразива в токопроводящую рабочую жидкость, прокачиваемую одновременно через все каналы детали.

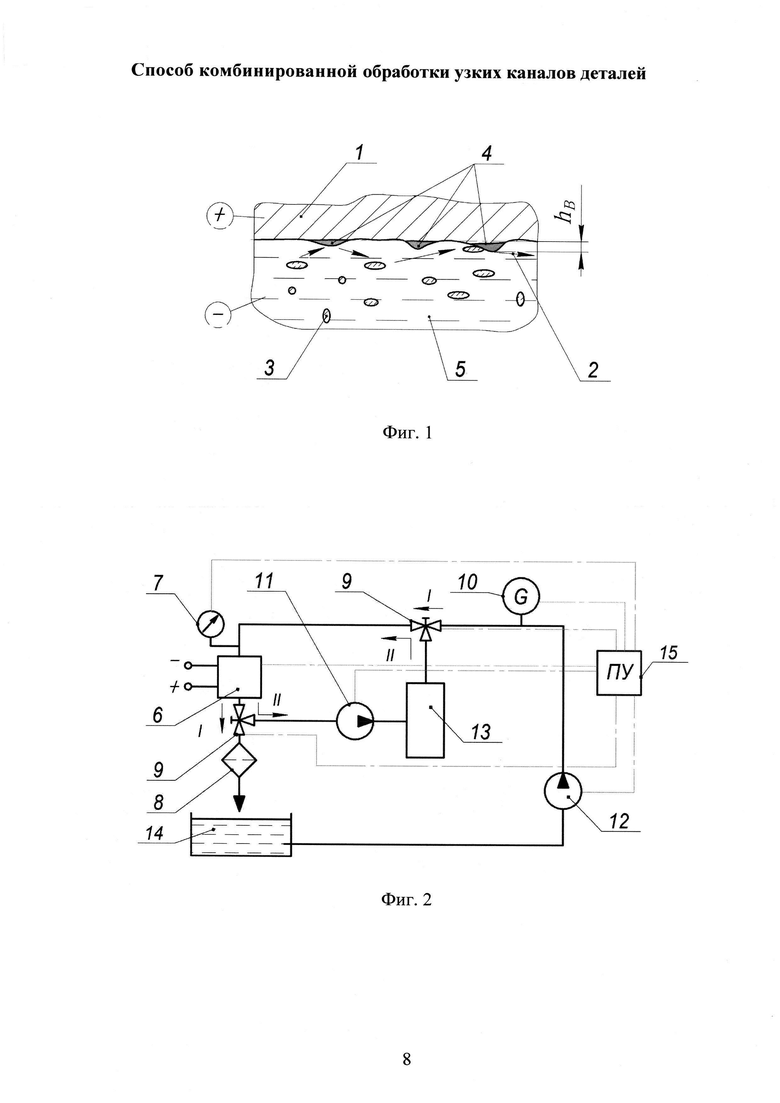

Сущность изобретения и последовательность осуществления способа поясняется чертежами.

На фиг. 1 показана схема комбинированной электрохимической обработки узких каналов детали с добавлением абразива. Сущность способа состоит в прохождении потока токопроводящей жидкости 5, содержащей абразив 3 низкой концентрации (2%) зернистостью М1-М3 одновременно через все каналы детали 1. На технологическую систему «токопроводящая жидкость-деталь» наложен ток низкого напряжения (8-10 В), и она выдерживается при определенном режиме времени до получения заданного расхода при постоянном давлении жидкости. Указанное стрелкой 2 направление потока токопроводящей жидкости с абразивом позволяет исправлять локальные погрешности формы 4, так как абразив активнее работает в местах уменьшения условного прохода и снимает материал именно в этих местах, нуждающихся в дополнительном снятии материала, выравнивая сечение всех каналов одной детали. Электрохимическое же воздействие интенсифицирует процесс механического снятия материала с микровыступов, сокращая время обработки.

При механическом контакте абразивного зерна с выступами снятие материала происходит за счет микрорезания и производительность процесса зависит от концентрации абразива, ориентации единичного абразива в момент взаимодействия с поверхностью, размеров гранул и профиля канала. Одновременное с механическим воздействием воздействие анодного растворения снижает усилие контакта за счет жидкостной и оксидной пленок между заготовкой и гранулой, а также вследствие анодного растворения вершин неровностей на поверхности в местах контакта с гранулой, что снижает сопротивление трения. Все каналы детали выполненны с минимальными чертежными размерами, позволяя удалять микровыступы в пределах допусков на размеры, чтобы не нарушать требования конструкторской документации.

Для проведения комбинированной обработки щелевых каналов в установку для электрохимической доводки встраивают систему для замера расходных характеристик. Сущность работы такой технологической системы заключается в следующем:

- для проведения комбинированной обработки заполняют магистраль токопроводящей жидкостью с добавлением абразива, подают напряжение на деталь и рабочую жидкость, включают установку для комбинированной обработки;

- в процессе комбинированной электрохимической обработки с добавлением абразива автоматически производят замер общего расхода токопроводящей жидкости через проточные каналы при постоянном давлении прокачивания, не отключая напряжение и не прекращая подачи абразива,

- время обработки ограничивается автоматически по достижении заданного расхода. По достижении заданного расхода установка отключается, и проводят промывку системы;

Последовательность работы установки, представленной на фиг. 2, состоит в следующем. Перед началом электрохимической обработки с добавлением абразивного наполнителя производят настройку установки. Для этого обрабатываемую деталь помещают в устройство для комбинированной обработки 6, вентили 9 переводят в положение I, включают насос 12, подается токопроводящая жидкость из емкости 14 при достижении необходимого напора, который отслеживают по манометру 7. Для проведения комбинированной обработки вентили 9 переводят в положение II, включают насос 11, соединяя магистраль с емкостью токопроводящей жидкости с добавлением абразива 13, и включают установку для комбинированной обработки 6, снимают показатели с расходомера 10. По достижении заданного расхода установка 6 отключается автоматически, стендовые вентили 9 переводят в положение I и проводят промывку и очистку системы, используя фильтр 8. Включение насосов 11 и 12, переключение вентилей 9 происходят автоматизировано при помощи пульта управления 15; на пульте также отображаются параметры давления и расхода.

Замер расхода проходящей через каналы токопроводящей жидкости с добавлением абразива в процессе комбинированной обработки позволяет контролировать массовый расход токопроводящей жидкости и при достижении нужного показателя прекращать обработку. Это обеспечивает получение каналов с точным заранее установленным расходом. Сочетание в одном процессе двух видов воздействий: механикоабразивного и электрохимического с одновременным замером расхода токопроводящей жидкости с добавлением абразива позволяет одновременно обеспечивать требуемую геометрическую форму сечения всех каналов детали, необходимую шероховатость и заданный расход. За счет изменения концентрации абразива и напряжения тока можно управлять процессом формирования микрогеометрии поверхности с заданными характеристиками.

Пример осуществления способа. Цилиндр с каналами охлаждения шириной 4 мм и высотой 1,2 мм и исходной шероховатостью поверхностей каналов 5-7 мкм был обработан по вышеописанной схеме на следующих режимах комбинированной обработки: напряжение U=8 В, анодная плотность тока 0,1 А/м2, концентрация абразива 2% зернистостью М1-М3, время 12 с при постоянном давлении прокачивания жидкости 1×0,20 МПа.

В качестве рабочей жидкости использовали слабо проводящую техническую воду. Повторной операции доводки не потребовалось.

Шероховатость поверхности в щелевых каналах цилиндра составила 1,2-1,4 мкм, наклеп поверхностного слоя 3,3÷3,4%, стабильность расходных характеристик на рабочих давлениях согласно конструкторской документации по каналам одной детали 1-1,5%, в партии деталей 2-3%, что отвечает заданным техническим требованиям разработчика к каналам проточных деталей

Источники информации

1. Патент РФ №2469832. Способ абразивно-экструзионной обработки канала с цилиндрической и конусной частями / Авт. Левко В.А., Пшенко Е.Б., 2012 г.

2. Патент РФ на изобретение №2491155. Способ упрочняющей обработки внутренних поверхностей деталей / Авт. Сухочев Г.А., Небольсин Д.М., Смольянникова Е.Г., 2013 г.

3. Патент РФ на изобретение №2162394. Способ доводки форсунок / Авт. Смоленцев В.П.; Смоленцев Г.П.; Смоленцев Е.В.; Дорофеев А.А.; Коптев И.Т., 2001 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ КАНАЛОВ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2764538C1 |

| Электрод-инструмент и способ электроабразивной обработки внутренней поверхности полузакрытой полости детали | 2022 |

|

RU2809681C1 |

| ИНСТРУМЕНТ И СПОСОБ КАЛИБРОВКИ ОТВЕРСТИЙ МАЛОГО СЕЧЕНИЯ В ФОРСУНКАХ | 2012 |

|

RU2537409C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОТВЕРСТИЙ ФОРСУНКИ ИЗ ТОКОПРОВОДЯЩЕГО МАТЕРИАЛА | 2013 |

|

RU2550439C2 |

| Способ подготовки поверхности сложного профиля под газоплазменное напыление | 2017 |

|

RU2680333C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОТВЕРСТИЙ ФОРСУНКИ | 2013 |

|

RU2543572C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОТВЕРСТИЙ ФОРСУНКИ | 2013 |

|

RU2557185C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОТВЕРСТИЙ ФОРСУНКИ | 2013 |

|

RU2556182C2 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2491155C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КАНАЛОВ СООСНО-СТРУЙНОЙ ФОРСУНКИ ДЛЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2560892C2 |

Изобретение относится к области комбинированной обработки и может быть использовано для отделочной обработки мелкоразмерных проточных каналов деталей различной формы, например щелевых каналов охлаждающих оболочек, имеющих нестабильную исходную микро- и макро-геометрию поверхности и неравномерные физико-механические свойства поверхностного слоя материала после предварительного формообразования. Способ включает электрохимическую обработку узких каналов деталей при одновременном прокачивании через все каналы токопроводящей жидкости, содержащей не более 2% абразива зернистостью М1-М3. В процессе обработки производят замер расхода жидкости, проходящей через каналы, а электрохимическую обработку осуществляют при напряжении 8-10 В и постоянном давлении прокачиваемой токопроводящей жидкости до достижения заданного расхода жидкости. Изобретение обеспечивает повышение эксплуатационных показателей деталей с узкими каналами за счет получения стабильного микропрофиля поверхности каналов и избирательного выравнивания микропрофиля их поверхности в условиях ограниченного пространства комбинированной электрохимической обработки. 2 ил., 1 пр.

Способ комбинированной обработки узких каналов деталей, включающий электрохимическую обработку узких каналов деталей при одновременном прокачивании через все каналы токопроводящей жидкости, содержащей не более 2% абразива зернистостью М1-М3, при этом в процессе обработки производят замер расхода жидкости, проходящей через каналы, а электрохимическую обработку осуществляют при напряжении 8-10 В и постоянном давлении прокачиваемой токопроводящей жидкости до достижения заданного расхода жидкости.

| СПОСОБ ДОВОДКИ ФОРСУНОК | 1999 |

|

RU2162394C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2491155C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2003 |

|

RU2247635C1 |

| СПОСОБ СТРУЙНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2012 |

|

RU2521940C2 |

| СПОСОБ АБРАЗИВНО-ЭКСТРУЗИОННОЙ ОБРАБОТКИ КАНАЛА С ЦИЛИНДРИЧЕСКОЙ И КОНУСНОЙ ЧАСТЯМИ | 2011 |

|

RU2469832C1 |

| EP 0446165 A1, 11.09.1991. | |||

Авторы

Даты

2017-10-26—Публикация

2015-01-12—Подача