Изобретение относится к абразивно-экструзионной обработке деталей вязкоупругой рабочей средой, подаваемой под давлением, и может быть использовано в машиностроении для обработки деталей с каналом, имеющим цилиндрическую форму, переходящую в конусную.

Известен способ финишной обработки поверхности канала, имеющего неправильную форму (Патент US №4936057, В24В 57/02). В полость канала с переменной формой сечения размещают приспособление, выравнивающее сечение канала по его длине, и продавливают через канал вязкоупругий абразивный материал. При этом вязкоупругая среда представляет собой смесь абразивных частиц и полутвердого, вязкоупругого реологического дилатантного полимера с консистенцией замазки (замазка из силикона). Абразивные частицы выбраны из группы, состоящей из микрозерен кремниевого карбида, карбида бора, алюминиевой окиси, карбида титана, алмазной пыли, корунда, граната, алюмдума, стекла, осколков ракушек и смесей из всего этого. После обработки указанное приспособление из канала удаляют. Выравнивающее устройство представляет собой отливку, стойкую к абразивному истиранию, и имеет конфигурацию, которая копирует в определенном масштабе переменную поверхность канала. Таким образом, когда выравнивающее устройство помещено в обрабатываемый канал, между выравнивающим устройством и стенкой канала образуется зазор постоянной ширины, через который перемещается абразивная среда.

Недостатком данного способа является то, что при обработке канала, имеющего цилиндрическую форму, переходящую в конусную, появляется неравномерность обработки, возникающая из-за разницы величины объемного расхода среды в цилиндрической и кольцевой частях канала при одинаковых площадях поперечного сечения (для неньютоновских жидкостей в зависимости от индекса течения расход в кольцевом канале меньше, чем в цилиндрическом в 1,2…6,4 раза). Кроме того, изменяется объемный расход в конической кольцевой щели вследствие изменения площади поперечного сечения при соблюдении условия равенства ширины зазора и возникает неравномерность обработки по длине конусной части канала.

Задачей изобретения является обеспечение равномерности обработки канала, имеющего цилиндрическую и конусную части.

Поставленная задача решена тем, что в известном способе абразивно-экструзионной обработки канала с цилиндрической и конусной частями, заключающемся в размещении выравнивающего устройства в конусной части канала с образованием кольцевого зазора между обрабатываемой поверхностью и поверхностью выравнивающего устройства и последующем продавливании через канал вязкоупругой абразивной смеси, согласно техническому решению выравнивающее устройство имеет форму, обеспечивающую постоянную площадь поперечного сечения кольцевого зазора по всей длине конусной части канала, превышающую площадь поперечного сечения цилиндрической части канала в 1,2... 6,4 раза, что обеспечивает постоянство объемного расхода абразивной смеси.

Сущность изобретения поясняется чертежом.

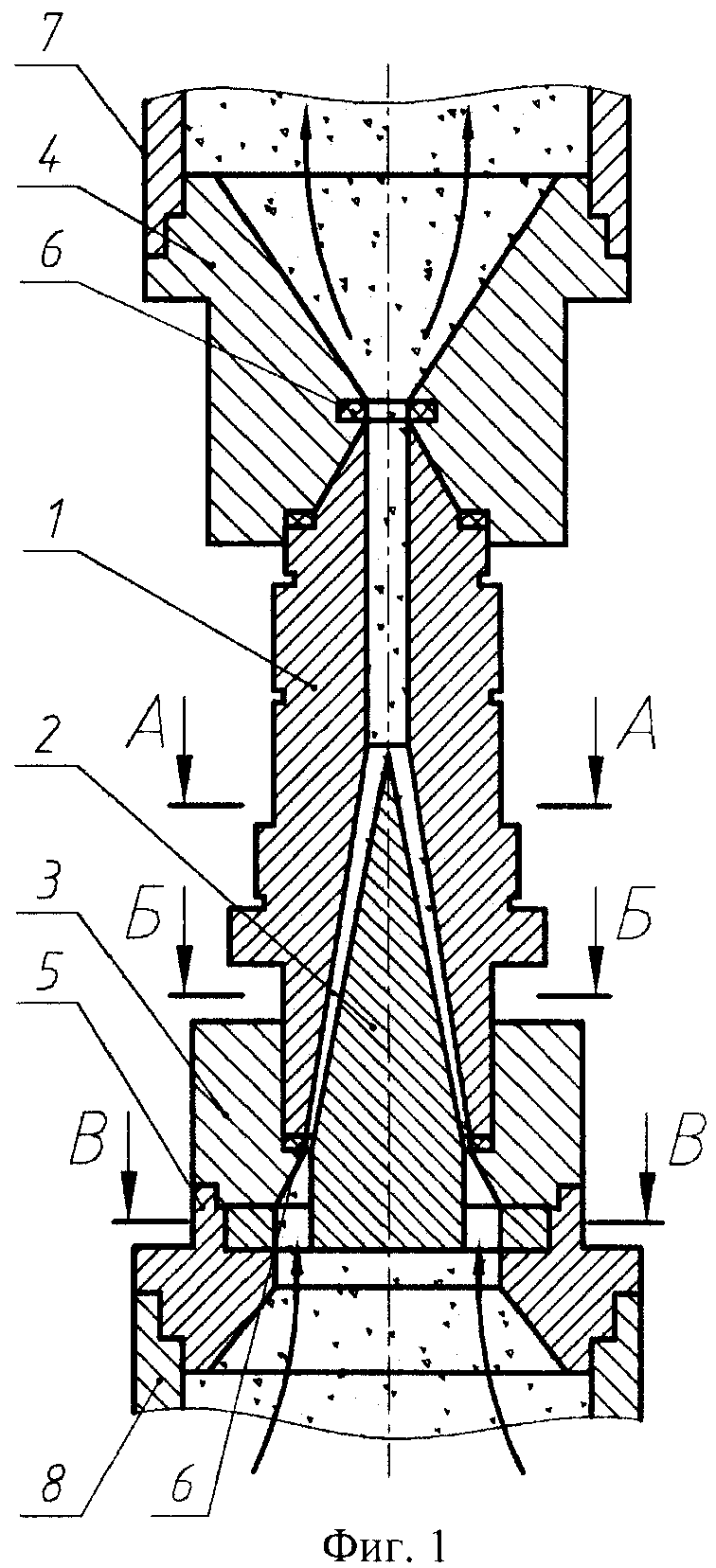

На фиг.1 изображен продольный разрез обрабатываемого канала.

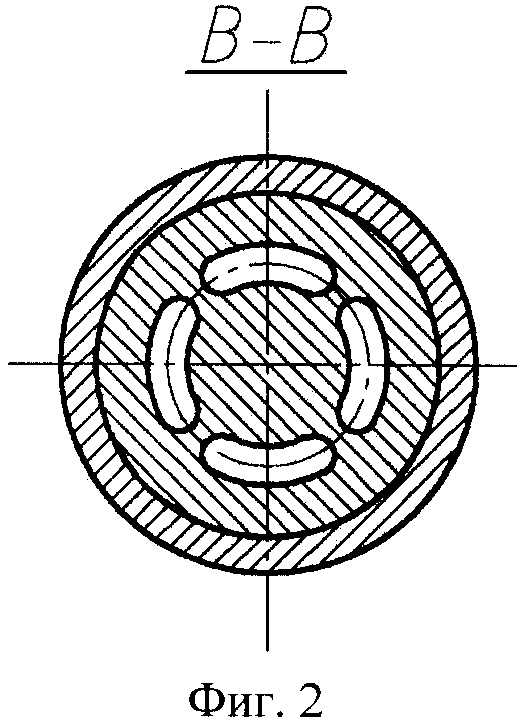

На фиг.2 показано сечение В-В - входной канал выравнивающего устройства.

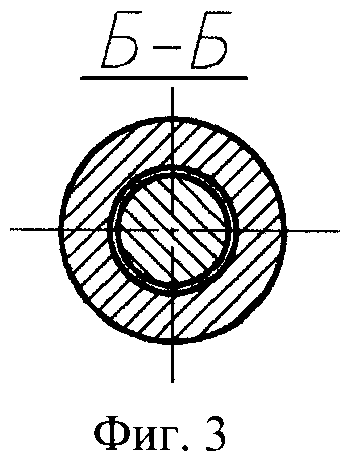

На фиг.3 - сечение А-А и Б-Б - кольцевой зазор между выравнивающим устройством и обрабатываемым каналом.

Способ обработки осуществляют следующим образом. В конусную часть канала детали 1 помещают выравнивающее устройство 2, образующее с внутренней поверхностью канала кольцевой зазор (фиг.1). После этого деталь 1 закрепляют при помощи нижнего 3 и верхнего 4 переходников и основания 5 в цилиндрах 7 и 8 на установке для продавливания абразивной смеси. В местах контакта детали 1 с верхним 4 и нижним 3 переходниками установлены уплотнения 6 для предотвращения появления округлений кромок входного и выходного отверстий канала. Выравнивающее устройство 2 выполнено в форме конуса с размерами, обеспечивающими постоянство площади поперечного сечения кольцевого зазора между внутренней поверхностью конусной части канала и наружной поверхностью выравнивающего устройства по всей длине канала.

После установки детали через входной канал (фиг.1, фиг.2) из гидроцилиндра (на фиг. не показан) начинают подавать абразивную смесь.

Верхний 4 и нижний 3 переходники изменяют характер потока абразивной смеси (направление потока показано стрелками), согласовывая диаметр гидроцилиндра с диаметром обрабатываемого канала.

Равенство площади поперечного сечения зазора между внутренней поверхностью конусной части канала детали 1 и наружной поверхностью выравнивающего устройства 2 (фиг.3, сечение А-А и Б-Б) обеспечивает равенство объемного расхода абразивной смеси в конусной части канала. Постоянство объемного расхода абразивной смеси по всей длине канала обеспечено при превышении площади поперечного сечения кольцевого канала в 1,2…6,4 раза по сравнению с площадью поперечного сечения цилиндрической части канала (определено экспериментальным путем).

Размеры выравнивающего устройства, определяющие величину зазора, определяют экспериментально в зависимости от требуемой шероховатости обрабатываемой поверхности, состава абразивной смеси и возможно максимальной производительности процесса.

Применение выравнивающего устройства устраняет влияние деформаций входа и телескопического сдвига, а также изменяет режим течения в конусе к течению в кольцевом канале (щели) с постоянной площадью поперечного сечения.

Пример. Обрабатывали деталь типа сопло-насадок термопластавтомата, изготовленную из легированной жаростойкой стали, имеющую твердость HRСэ 40…45 (после закалки). После основных формообразующих операций и термообработки поверхность канала детали имела дефектный слой глубиной 0,01…0,05 мм и шероховатость Ra=4,5…6,2 мкм. Радиус цилиндрической части канала 1,78 мм, радиус конусной части увеличивается от 1,78 мм до 8,92 мм.

Для абразивно-экструзионной обработки данной детали выбран следующий состав среды по весовой компоненте: каучук кремнийорганический СКТ - 25%, электрокорунд белый 500 мкм - 40…65%, другие наполнители и пластификаторы - 10…35%.

Для сравнения провели обработку сопла-насадка без применения выравнивающих приспособлений. Требуемая шероховатость Ra=0,32 мкм была достигнута только в цилиндрической части канала за 30 циклов обработки. В конусной части получили шероховатость поверхности Ra=0,35…1,25 мкм по длине канала. Наибольший съем металла наблюдался в месте перехода цилиндрического отверстия в коническое отверстие.

Затем провели обработку сопла-насадка по схеме прототипа с выравнивающим устройством, которое точно с соблюдением масштаба копирует коническую часть канала, сохраняя постоянным ширину кольцевого зазора, равную радиусу цилиндрической части канала 1,78 мм. Требуемая шероховатость Ra=0,32 мкм достигнута в цилиндрической части канала за 30…35 циклов обработки по всей поверхности канала. В конусной части за это количество циклов получена шероховатость поверхности в диапазоне Ra=0,4…0,5 мкм.

Абразивно-экструзионная обработка сопла-насадка по предлагаемому способу - с установлением выравнивающего устройства в конусной части канала, обеспечивающим постоянную площадь поперечного сечения полученного кольцевого зазора в конусной части канала, превышающую площадь поперечного сечения канала в цилиндрической части в 3,0 раза, что обеспечивает постоянный расход рабочей смеси по всей длине обрабатываемого канала. Коэффициент k=3,0 определен исходя из состава рабочей смеси. Радиус конусной части выравнивающего устройства изменялся от 0 до 8,37 мм, при этом сохранялась одинаковая площадь поперечного сечения кольцевой щели, равная 30 мм2.

Требуемая шероховатость Ra=0,32 мкм достигнута по всей поверхности канала за 35 циклов или за 600…620 сек. Направление шероховатости стало совпадать с направлением потока, т.е. стало оптимальным для условий эксплуатации данной детали.

Заявляемый способ позволяет добиться равномерной обработки канала в результате обеспечения постоянного объемного расхода рабочей смеси в цилиндрической и конусной частях канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ УЗКИХ КАНАЛОВ ДЕТАЛИ | 2015 |

|

RU2634398C2 |

| Способ отделочно-упрочняющей обработки внутренних поверхностей | 2023 |

|

RU2820469C1 |

| СПОСОБ ОБРАБОТКИ АБРАЗИВНЫМ ПОТОКОМ МЕЖЛОПАТОЧНЫХ КАНАЛОВ КРЫЛЬЧАТОК | 2020 |

|

RU2751073C1 |

| Способ и устройство для центробежно-шпиндельной обработки поверхностей изделий | 2020 |

|

RU2755328C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ МЕЛКОРАЗМЕРНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2572684C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО БИМЕТАЛЛИЧЕСКИХ, И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2248260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОДЯНОГО ПОЛОТЕНЦЕСУШИТЕЛЯ | 2005 |

|

RU2310552C2 |

| РУЧНОЙ ИНСТРУМЕНТ-ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ | 2011 |

|

RU2472874C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЦИНКА И ЦИНКОВЫХ СПЛАВОВ | 2004 |

|

RU2261789C1 |

| ПОЛАЯ ПРУЖИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2741437C1 |

Изобретение относится к машиностроению и может быть использовано при абразивно-экструзионной обработке деталей, имеющих канал цилиндрической формы, переходящей в конусную. В конусной части канала размещают выравнивающее устройство, имеющее форму конуса. Последнее обеспечивает постоянную площадь поперечного сечения образованного кольцевого зазора по всей длине конусной части. Упомянутая площадь превышает площадь поперечного сечения цилиндрической части канала в 1,2…6,4 раза. По каналу продавливают вязкоупругую абразивную смесь с обеспечением постоянства объемного расхода абразивной смеси. Такие действия способствуют повышению равномерности обработки канала по всей длине. 3 ил., 1 пр.

Способ абразивно-экструзионной обработки канала с цилиндрической и конусной частями, включающий размещение выравнивающего устройства в конусной части канала с образованием кольцевого зазора между обрабатываемой поверхностью и поверхностью выравнивающего устройства и последующее продавливание через канал вязкоупругой абразивной смеси, отличающийся тем, что используют выравнивающее устройство, имеющее форму конуса, при этом обеспечивают постоянный объемный расход абразивной смеси при постоянной площади поперечного сечения образованного кольцевого зазора по всей длине конусной части канала, превышающей площадь поперечного сечения цилиндрической части канала в 1,2…6,4 раза.

| US 4936057 A, 26.06.1990 | |||

| Способ обработки заготовок абразивной массой | 1986 |

|

SU1351759A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНО-ЭКСТРУЗИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2010 |

|

RU2423218C1 |

| Станок для гидравлического полирования колец | 1947 |

|

SU78671A1 |

Авторы

Даты

2012-12-20—Публикация

2011-07-11—Подача